في 10219 أنابيب الصلب الهيكلية – S235JR S355JR S355J0H S355J2H

المبادئ التأسيسية لEN 10219 الصلب الهيكلي: إطار المعادن والتوحيد القياسي

الفولاذ الهيكلي, في جوهرها, يمثل سبيكة متوازنة بعناية من الحديد والكربون, تم تصميمه بشكل أساسي لتوفير قوة وصلابة عالية بأقل تكلفة ممكنة, وتشكل العمود الفقري الهيكلي للبنية التحتية الحديثة. إن 10219 معيار, بعنوان على وجه التحديد “أقسام مجوفة هيكلية ملحومة على البارد من الفولاذ غير السبائكي والفولاذ الناعم,” يوفر الإطار الفني الصارم داخل الاتحاد الأوروبي (الاتحاد الأوروبي) لتصنيع وتوريد الأنابيب الفولاذية والمقاطع المجوفة المستخدمة في البناء العام والهندسة المدنية. وهو يختلف عن EN 10210, والذي يغطي الأقسام الساخنة, وهذا التمييز أمر بالغ الأهمية لأن عملية التشكيل على البارد تؤثر بشكل جوهري على الحالة النهائية للمادة, الخصائص الميكانيكية, والضغوط المتبقية الكامنة, مما يستلزم متطلبات تركيبية واختبارية محددة.

نظام الدرجات المستخدم من قبل EN 10219 هو منهجي وغني بالمعلومات, تقديم نظرة فورية على الخصائص الرئيسية للمادة. البادئة "س".’ لتقف على الفولاذ الهيكلي, يشير عالميًا إلى الاستخدام المقصود. ويتبع ذلك رقم — 235 أو 355 — يحدد الحد الأدنى لقوة الخضوع المضمونة ($\text{R}_\text{eH}$) في نيوتن لكل ملليمتر مربع ($\text{N}/\text{mm}^2$ أو $\text{MPa}$) لنطاق سمك القاعدة (خاصة, ما يصل الى $16\text{mm}$ سماكة). هذا التعيين الرقمي هو أهم معلومة للمهندس الإنشائي, لأنه يحكم حسابات التصميم بشكل مباشر, تحجيم القسم, والقدرة على التحمل. الحروف والأرقام اللاحقة, مثل "جي آر", "J0", و"J2", تتعلق بطاقة التأثير المضمونة - مقاومة المادة للكسر الهش - عند درجات حرارة محددة تحت الصفر, مما يعكس ملاءمتها للمناخات الباردة أو تطبيقات التحميل الديناميكي. الحرف "ي’ يدل على الحد الأدنى من طاقة التأثير $27\text{J}$ (جول), بينما تشير الحروف الملحقة إلى درجة الحرارة التي يجب أن تتحقق عندها هذه الطاقة: 'ر’ يشير إلى الاختبار في درجة حرارة الغرفة ($+20^\circ\text{C}$), ‘0’ يشير إلى الاختبار في $0^\circ\text{C}$, و'2’ يشير إلى الاختبار في $-20^\circ\text{C}$. تضمن هذه التسميات المنهجية أن يتمكن المهندس بسرعة من اختيار مادة تتمتع بالمزيج اللازم من القوة والمتانة لبيئة تشغيلية محددة, التخفيف من خطر المفاجئة, فشل هش كارثي, وهو مصدر قلق كبير في الهياكل الفولاذية المعرضة لمعدلات إجهاد عالية, الشقوق الحادة, أو انخفاض درجات الحرارة المحيطة.

العنصر النهائي, "ح", والذي يتم تطبيقه خصيصًا على $\text{S355}$ الدرجات قيد المناقشة (S355J0H وS355J2H), يدل على أن المنتج عبارة عن قسم مجوف, مما يؤكد إمكانية تطبيقه المباشر بموجب EN 10219 نِطَاق. اصطلاح التسمية الشامل هذا - يجمع بين القوة, صلابة, والشكل هو حجر الزاوية في مواصفات المواد الأوروبية, مما يسمح باختيار المواد بكفاءة عالية وموحدة في جميع أنحاء القارة. يكمن الاختلاف الأساسي بين درجات S235 ودرجات S355 في عمليات صناعة السبائك والدرفلة. S235 هو الأساسي, الفولاذ الهيكلي غير المخلوط, يعتمد بشكل أساسي على محتواه المنخفض من الكربون وتقنيات الدرفلة القياسية. S355, على العكس من ذلك, يحقق قوة إنتاجية أعلى بكثير من خلال إضافات صناعة السبائك الأكثر تعمداً (المنغنيز في المقام الأول ($\text{Mn}$)) وغالبًا من خلال التدحرج المتحكم فيه أو السبائك الدقيقة (باستخدام عناصر مثل النيوبيوم ($\text{Nb}$), الفاناديوم ($\text{V}$), والتيتانيوم ($\text{Ti}$)) لتحسين بنية الحبوب وتعزيز القوة عن طريق تصلب هطول الأمطار, تقنية تعرف باسم المعالجة الميكانيكية الحرارية الخاضعة للرقابة (TMCP), وهو أمر بالغ الأهمية لتحقيق التوازن بين قابلية اللحام والقوة.

المخطط الكيميائي: التحكم في القوة وقابلية اللحام من خلال التركيب

التركيب الكيميائي للفولاذ الإنشائي المطابق للمواصفة EN 10219 هو في الأساس حل وسط بين تحقيق القوة الميكانيكية المطلوبة والحفاظ على قابلية اللحام الممتازة. على عكس السبائك المتخصصة حيث القوة العالية لها أهمية قصوى والتكلفة/قابلية اللحام ثانوية, يتطلب سوق الفولاذ الإنشائي كبير الحجم سهولة التصنيع في هذا المجال. وهذا يتطلب رقابة صارمة على العناصر التي تؤثر بشكل كبير على صلابة الفولاذ واحتمالية التشقق البارد في المنطقة المتأثرة بالحرارة ($\text{HAZ}$) أثناء اللحام.

العنصر الأكثر أهمية للتحكم هو الكربون ($\text{C}$). في حين أن الكربون هو عامل التقوية الأساسي في الحديد, تؤدي زيادة محتواه إلى تدهور قابلية اللحام بسرعة وزيادة ميل الفولاذ نحو السلوك الهش. للحصول على قوة أعلى $\text{S355}$ الدرجات, الحد الأقصى لمحتوى الكربون مقيد بشكل كبير مقارنة بالمعايير القديمة, مما يعكس التفضيل الحديث لتحقيق القوة من خلال صناعة السبائك غير الكربونية وتحسين البنية الدقيقة (TMCP). يحقق المعيار ضمان قابلية اللحام ليس فقط من خلال الحدود الأولية المباشرة ولكن أيضًا من خلال حساب القيمة المكافئة للكربون ($\text{CEV}$). ال $\text{CEV}$ هي صيغة تجريبية تستخدم لقياس التأثير المشترك لجميع عناصر صناعة السبائك على صلابة المادة, توفير مقياس واحد للتنبؤ بالقابلية للتكسير البارد أثناء اللحام. الصيغة الأكثر شيوعًا المستخدمة لفولاذ سلسلة EN هي المعهد الدولي للحام ($\text{IIW}$) صيغة:

إن 10219 يضع المعيار حدودًا قصوى محددة على $\text{CEV}$ لكل درجة, خاصة بالنسبة للأقسام السميكة. بالحد $\text{CEV}$, يفرض المعيار بطبيعته أنه يمكن للمصنعين استخدام المعيار, إجراءات لحام عالية الإنتاجية مع الحد الأدنى من التسخين أو عدمه, ميزة اقتصادية ولوجستية كبيرة في مشاريع البناء.

المنغنيز ($\text{Mn}$) هو العنصر الثاني الأكثر أهمية. إنه مقوي قوي يعمل بالتآزر مع الكربون, ولكن الأهم من ذلك, إنه يعزز تكوين بنية البرليت ذات الحبيبات الدقيقة المرغوبة وهو مفتاح لتحسين قابلية التشغيل على الساخن ومتانة التأثير. القوة الأعلى $\text{S355}$ الدرجات دائما أعلى $\text{Mn}$ المحتوى من $\text{S235}$ الدرجات. عناصر ثانوية أخرى مثل الفوسفور ($\text{P}$) والكبريت ($\text{S}$) محدودة للغاية, فكلاهما ضار; $\text{P}$ يقلل من ليونة درجات الحرارة المنخفضة, بينما $\text{S}$ أشكال $\text{MnS}$ الادراج, مما يؤدي إلى تدهور شديد في صلابة التأثير, خاصة في اتجاه السماكة, عامل مهم للاتصالات الأنبوبية. السفلي $\text{S}$ و $\text{P}$ حدود في $\text{J0}$ و $\text{J2}$ تعكس الدرجات الطلب المتزايد على المتانة المضمونة في درجات الحرارة المنخفضة.

الجدول الأول: متطلبات التكوين الكيميائي (في 10219)

يوضح الجدول التالي تفاصيل الحد الأقصى لتركيزات العناصر التي يسمح بها EN 10219, ضمان كل من القوة المطلوبة وملف قابلية اللحام الحرج للأقسام ذات السماكة الاسمية ($\text{t}$) أقل من أو يساوي $16\text{mm}$ (تختلف الحدود قليلاً بالنسبة للأقسام الأكثر سمكًا).

| عنصر (الأعلى %) | S235JR | S355JR | S355J0H | S355J2H |

| الكربون ($\text{C}$) | $0.17$ | $0.20$ | $0.20$ | $0.20$ |

| السيليكون ($\text{Si}$) | – | $0.55$ | $0.55$ | $0.55$ |

| المنغنيز ($\text{Mn}$) | $1.40$ | $1.50$ | $1.50$ | $1.60$ |

| الفوسفور ($\text{P}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| الكبريت ($\text{S}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| نحاس ($\text{Cu}$) | $0.55$ | $0.55$ | $0.55$ | $0.55$ |

| نتروجين ($\text{N}$) | $0.009$ | $0.009$ | $0.009$ | $0.009$ |

| يخدم (الأعلى) | $0.35$ | $0.45$ | $0.45$ | $0.45$ |

ملحوظة: ل $\text{t} > 16\text{mm}$, الحد الأقصى $\text{C}$ و $\text{CEV}$ تزيد الحدود بشكل عام قليلاً لجميع الصفوف, الاعتراف بالصعوبة المتزايدة في تحقيق بنية مجهرية متسقة في مادة أكثر سمكا.

ويكشف الجدول عن استراتيجية مادية واضحة: S235JR أساسي, فولاذ منخفض الكربون مع أقل $\text{CEV}$. تحقق درجات S355 قوتها بشكل أساسي من خلال زيادة المسموح بها $\text{Mn}$ (ما يصل الى $1.60\%$) ومقدمة $\text{Si}$ يتحكم (مزيل الأكسدة والمقوي), كل ذلك مع الحفاظ على السيطرة $\text{C}$ حدود. يعتبر التحسين من S355JR إلى S355J0H وS355J2H دقيقًا ولكنه مهم من الناحية المعدنية, ويدل على ذلك تشديد الحدود القصوى على الضار $\text{P}$ و $\text{S}$, والذي يضمن بشكل مباشر خصائص التأثير الأعلى المضمونة في درجات الحرارة المنخفضة التي يفرضها $\text{J0}$ و $\text{J2}$ التصنيفات.

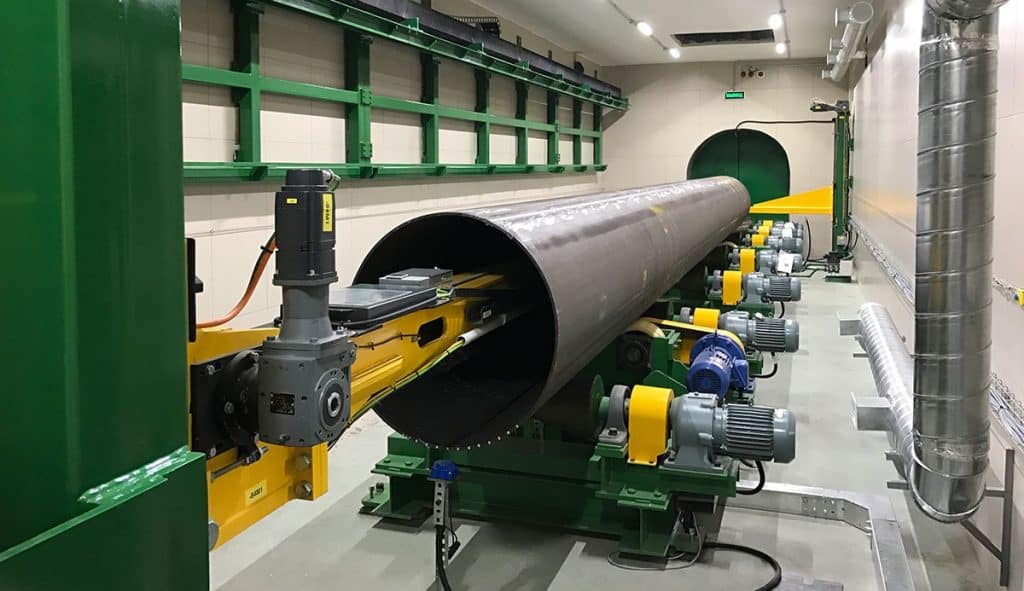

تشكيل الباردة والعواقب الميكانيكية: ضغط, قوة, والمرونة

السمة المميزة لـ EN 10219 المنتجات هي طريقة التصنيع: تشكيل البرد. الأنبوب, أو القسم المجوف, يتم تشكيلها عادةً من شريط أو لوح فولاذي مدلفن على الساخن يتم لحامه طولياً أولاً (في كثير من الأحيان باستخدام لحام المقاومة الكهربائية ($\text{ERW}$) أو اللحام بالقوس المغمور ($\text{SAW}$) عملية) ثم تمر عبر تشكيل اللفات عند درجة الحرارة المحيطة. تتناقض هذه العملية بشكل حاد مع المقاطع الساخنة (في 10210), والتي تتشكل عند درجات حرارة عالية, عادة ما تكون أعلى من درجة حرارة إعادة تبلور الفولاذ.

يؤدي التشكيل على البارد إلى العديد من التغييرات المعدنية والميكانيكية الحاسمة:

-

تصلب العمل: يؤدي تشوه البلاستيك أثناء التشكيل إلى حركة الخلع والتكاثر داخل الشبكة البلورية للفولاذ. يؤدي تصلب العمل هذا إلى زيادة قوة إنتاج المادة بشكل كبير, بدرجة أقل, قوة الشد. هذه الزيادة في القوة يمكن, ومن المفارقة, يكون مفيدًا وتحديًا في نفس الوقت. في حين أن قسم الأنابيب النهائي قد يظهر قوة خضوع فعلية أعلى بكثير من الحد الأدنى المضمون (على سبيل المثال, $355\text{MPa}$), وتأتي هذه الزيادة على حساب انخفاض الليونة (استطالة) و, يحتمل, انخفاض في المتانة, خاصة إذا لم تكن اللوحة الفولاذية دقيقة الحبيبات بدرجة كافية في البداية. إن 10219 يستوعب هذا المعيار تصلب العمل من خلال تحديد الاختبارات الميكانيكية التي سيتم إجراؤها على عينة مأخوذة من المنتج النهائي, وبالتالي التحقق من الحالة الميكانيكية بعد التشكيل على البارد.

-

الإجهاد المتبقي: تترك عملية التشكيل على البارد ضغوطًا متبقية كبيرة محصورة في هيكل الأنبوب, في المقام الأول بالقرب من الزوايا ومكان اللحام. عادة ما تكون هذه الضغوط ضاغطة على السطح الخارجي وقابلة للشد على السطح الداخلي. في حين أن هذه الضغوط لا تؤثر بالضرورة على قدرة التحمل النهائية للعضو تحت التوتر الساكن أو الضغط (بسبب العائد اللاحق تحت الحمل), فهي حاسمة من حيث أداء التعب ومقاومة الالتواء. للتطبيقات الحرجة للتعب, أو تلك التي تنطوي على التحميل الديناميكي, إن وجود ضغوط شد متبقية عالية بالقرب من أصابع اللحام أو غيرها من الانقطاعات الهندسية يمكن أن يؤدي إلى تسريع عملية بدء الشقوق وانتشارها بشكل كبير, إجراء تقييم مفصل للتعب ضروري.

-

سلامة اللحام: لخط اللحام نفسه, تخضع عملية التشكيل على البارد للحام ومكوناته $\text{HAZ}$ لسلالة بلاستيكية, والذي يعمل على تجانس الاختلافات الموضعية في البنية المجهرية واختبار سلامة اللحام. يمكن أن يكون تأثير العمل البارد مفيدًا في تطبيع أي قاصر $\text{HAZ}$ الهياكل المجهرية ولكنها تتطلب رقابة صارمة على الجودة أثناء مرحلة اللحام الأولية لمنع العيوب التي قد تتفاقم أثناء التشكيل.

الجدول الثاني: متطلبات الشد (في 10219)

يتم اختبار متطلبات الشد على عينات مأخوذة من القسم المجوف النهائي ويجب أن تستوفي الحد الأدنى التالي (للسمك $\text{t} \leq 16\text{mm}$):

| درجة | الحد الأدنى من قوة العائد (ريه) MPa | الحد الأدنى من قوة الشد (جمهورية مقدونيا) MPa | الحد الأدنى من الاستطالة (أ) % |

| S235JR | $235$ | $360$ – $510$ | $26$ |

| S355JR | $355$ | $510$ – $680$ | $22$ |

| S355J0H | $355$ | $510$ – $680$ | $22$ |

| S355J2H | $355$ | $510$ – $680$ | $22$ |

يؤكد الجدول التعريف الأساسي للدرجات: يوفر S355 الحد الأدنى من قوة الخضوع $120\text{MPa}$ أعلى من S235, يمثل ميزة هيكلية كبيرة من حيث كفاءة المواد. يتم تداول هذه الزيادة الكبيرة في القوة مقابل انخفاض متواضع في الحد الأدنى من الاستطالة, مما يعكس الواقع المعدني للمفاضلة بين القوة والليونة. بشكل حاسم, يوفر المعيار أيضًا نطاقًا لقوة الشد ($\text{R}_\text{m}$), الذي يعمل بمثابة سقف لمنع التصلب المفرط والتقصف اللاحق, ضمان توازن موثوق للخصائص للاستخدام الهيكلي.

التحدي الأصعب: تأثير الطاقة والأداء في درجات الحرارة المنخفضة

للمكونات الهيكلية, وخاصة تلك المعرضة للأحمال الديناميكية, النشاط الزلزالي, أو المناخات تحت الصفر, غالبًا ما تكون مقاومة المادة للكسر الهش معلمة تصميم أكثر أهمية من قوة الخضوع الثابتة. يتم قياس هذه المقاومة من خلال اختبار تأثير Charpy V-notch, الذي يقيس الطاقة التي تمتصها عينة موحدة أثناء الكسر. تأثير تسميات الممتلكات ($\text{JR}$, $\text{J0}$, $\text{J2}$) هي ضمانات المهندس بأن الأنبوب لن يفشل بشكل كارثي بطريقة هشة عند درجة حرارة الخدمة الدنيا المحددة.

المبدأ المعدني الأساسي الذي يحكم هذا الأداء هو درجة حرارة التحول من الدكتايل إلى الهش ($\text{DBTT}$). جميع المواد الحديدية تظهر تغييرا في وضع الكسر من الدكتايل (امتصاص عالي للطاقة, تشوه بلاستيكي كبير) في درجات حرارة عالية إلى هشة (امتصاص منخفض للطاقة, انتشار الكراك السريع) في درجات حرارة منخفضة. الهدف من مواصفات المواد, خاصة ل $\text{J0}$ و $\text{J2}$ الدرجات, هو التأكد من أن المواد $\text{DBTT}$ أقل بكثير من أدنى درجة حرارة خدمة متوقعة.

يعد الانتقال من S355JR إلى S355J2H تطورًا واضحًا للتحكم في الكسر:

-

S355JR: الضمانات $27\text{J}$ في $\mathbf{+20^\circ\text{C}}$. وهذا مناسب للبناء العام في البيئات المعتدلة حيث نادرًا ما تنخفض درجات حرارة الخدمة بشكل ملحوظ عن درجة التجمد.

-

S355J0H: الضمانات $27\text{J}$ في $\mathbf{0^\circ\text{C}}$. وهذا يوفر هامشًا أكبر قليلاً, مناسبة للهياكل المعرضة لظروف التجمد ولكنها لا تخضع للبرد الشديد.

-

S355J2H: الضمانات $27\text{J}$ في $\mathbf{-20^\circ\text{C}}$. هذا الصف ضروري للتطبيقات في المناطق الباردة, المنشآت على ارتفاعات عالية, أو الهياكل المعرضة لتحميل الصدمات حيث تكون منخفضة $\text{DBTT}$ أمر حيوي. تحقيق هذه الخاصية في $-20^\circ\text{C}$ هو نتيجة مباشرة للضوابط الكيميائية الأكثر صرامة (أدنى $\text{P}$ و $\text{S}$) ومتطلبات الفولاذ المقتول بالكامل (أي., مؤكسد بالكامل) مع بنية الحبوب الدقيقة, غالبا ما يتحقق من خلال $\text{TMCP}$ وصقل الحبوب الألومنيوم. حجم الحبوب الدقيقة هو الطريقة الأكثر فعالية لخفض $\text{DBTT}$ وتعزيز المتانة دون التضحية بالقوة.

الجدول الثالث: متطلبات الطاقة المؤثرة (في 10219)

الحد الأدنى التالي لمتوسط قيم الطاقة المؤثرة ($\text{J}$) مطلوبة للعينات الطولية المأخوذة من المنتج النهائي.

| درجة | درجة حرارة الاختبار (\نص{^دائرةنص{ج}}) | الحد الأدنى من طاقة التأثير (ج) |

| S235JR | $+20$ | $27$ |

| S355JR | $+20$ | $27$ |

| S355J0H | $0$ | $27$ |

| S355J2H | $-20$ | $27$ |

استخدام معيار $27\text{J}$ القيمة كبيرة, لأنه يعتبر الحد الأدنى لمستوى امتصاص الطاقة الذي يتوافق بشكل عام مع التحول إلى اللدنة الكاملة (قص) سلوك الكسر, التأكد من أن المادة لديها قدرة احتياطية كافية لاستيعاب الطاقة المحلية دون حدوث فشل كارثي فوري. إن شرط الحفاظ على مستوى الطاقة هذا عند درجة حرارة منخفضة محددة يوفر الموثوقية الهيكلية الأساسية لتطبيقات الطقس البارد.

المعالجة الحرارية وحالة التوريد: تأثير العمل البارد

أحد الجوانب المحددة لـ EN 10219 الأنابيب الهيكلية هي النهج العام القياسي للمعالجة الحرارية. على عكس معايير أوعية الضغط أو سبائك الفولاذ التي غالبًا ما تتطلب معالجة نهائية للتطبيع أو التبريد/التلطيف, ال $\text{S235}$ و $\text{S355}$ درجات أقل من EN 10219 يتم توفيرها عادة في حالة التشكيل (أي., دون المعالجة الحرارية بعد التشكيل). الخواص الميكانيكية المفصلة في الجداول مضمونة في هذه الحالة, يعتمد بشكل كبير على الحالة الأولية للشريط أو اللوحة الفولاذية المستخدمة في التشكيل (والتي ربما تم تطبيعها أو $\text{TMCP}$-معالجتها بواسطة مصنع الصلب).

متطلبات المعالجة الحرارية (في 10219)

| درجة | حالة التوريد | الغرض الفني الأساسي |

| S235JR | كما شكلت (الانتهاء من البرد) | يعتمد على الخصائص المتأصلة للكربون المنخفض, مادة أساسية غير مخلوط. |

| S355JR | كما شكلت (الانتهاء من البرد) | يعتمد على حالة المادة الأساسية (غالباً $\text{TMCP}$ أو تطبيع) وتأثير تصلب العمل. |

| S355J0H | كما شكلت (الانتهاء من البرد) | يعتمد على التركيبة الخاضعة للرقابة وبنية الحبوب الدقيقة لضمانها $0^\circ\text{C}$ صلابة. |

| S355J2H | كما شكلت (الانتهاء من البرد) | يعتمد على التركيبة الخاضعة للرقابة وبنية الحبوب الدقيقة لضمانها $-20^\circ\text{C}$ صلابة. |

إن حقيقة عدم الحاجة إلى معالجة حرارية بعد التشكيل بشكل عام هي عنصر أساسي في الجدوى الاقتصادية لهذه المنتجات. معالجة حرارية واسعة النطاق بعد اللحام أو ما بعد التشكيل (مثل تخفيف التوتر أو التطبيع) لأن الأنابيب الهيكلية الكبيرة من شأنها أن تضيف تكلفة وتعقيدًا كبيرًا.

لكن, تحمل الحالة الباردة تحذيرًا تقنيًا مهمًا: وجود الضغوط المتبقية العالية المذكورة سابقا. في حين أنه ليس وضع الفشل في حد ذاته, قد يختار المُصنع إجراء معالجة حرارية لتخفيف الضغط (عادة في $550^\circ\text{C}$ ل $600^\circ\text{C}$) بعد اللحام أو التصنيع المعقد, خاصة بالنسبة للمكونات المخصصة لخدمة الكلال العالي للغاية أو تلك ذات متطلبات تحمل الأبعاد الصارمة. يجب التعامل مع هذا العلاج الاختياري بحذر; في حين أنه يقلل من الضغوط المتبقية ويستعيد كمية صغيرة من الليونة, يجب على الشركة المصنعة التأكد من أن المعالجة لا تؤثر سلبًا على خصائص التأثير التي يضمنها $\text{J0}$ أو $\text{J2}$ الدرجات. التعرض لفترات طويلة لدرجات حرارة قريبة $600^\circ\text{C}$ استطاع, على سبيل المثال, تسبب رواسب السبائك الدقيقة ($\text{Nb}/\text{V}$ كربيدات / نيتريدات) إلى الخشنة, مما يؤدي إلى فقدان طفيف للقوة واحتمال تدهور المتانة, على الرغم من أن هذا التأثير يكون طفيفًا بشكل عام بالنسبة لدرجات حرارة الخدمة المنصوص عليها في هذا المعيار. والوجهة الحاسمة هي أن الخصائص الأساسية مضمونة في شكلها الصحيح, حالة غير المعالجة بالحرارة, وضع المسؤولية على مصنع الصلب لاستخدام المواد المعالجة مسبقًا (لوحة / لفائف) التي تمتلك بالفعل البنية الدقيقة اللازمة لتحمل العمل البارد اللاحق والوفاء بالنهائي $\text{J}$ متطلبات المتانة.

اللحام والتصنيع: اعتبارات هندسية عملية

الكفاءة الهيكلية الكامنة في استخدام المقاطع المجوفة (الأحرار) غالبًا ما يتم تحقيقه في هياكل الجمالون والإطارات الفضائية المعقدة, والتي تتطلب لحامًا مكثفًا للمقاطع معًا, غالبًا ما تتضمن وصلات معقدة حيث يتم تحديد أحد الأنابيب ليناسب شكل أنبوب آخر ($\text{T}$, $\text{K}$, $\text{Y}$ المفاصل). ملف تعريف قابلية اللحام, يحكمها $\text{CEV}$ (الجدول الأول), ولذلك أمر بالغ الأهمية. المنخفض $\text{CEV}$ قيم EN 10219 الأنابيب تعني أنها مصنفة على أنها تتمتع بقابلية لحام جيدة ويمكن لحامها بشكل عام باستخدام العمليات القياسية (على سبيل المثال, لحام القوس المعدني المحمي ($\text{SMAW}$), لحام القوس المعدني بالغاز ($\text{GMAW}$), أو اللحام القوسي بقلب متدفق ($\text{FCAW}$)) مع الحد الأدنى أو عدم التسخين, بشرط أن يكون سمك المقطع معتدلاً ويتم التحكم في الظروف المحيطة.

الاعتبار الأساسي للحام لهذه الفولاذ الهيكلي هو تجنب التكسير البارد (أو التكسير الناجم عن الهيدروجين) في $\text{HAZ}$. يحدث هذا النوع من التشقق في الهياكل المجهرية الحساسة (صعب, هياكل شبيهة بالمارتنسيت تتشكل في $\text{HAZ}$), في ظل وجود إجهاد الشد (المتبقية أو المطبقة), و, بشكل نقدي, في وجود الهيدروجين المنتشر. المنخفض $\text{CEV}$ التابع $\text{S355}$ الدرجات تقلل من الصلابة (تشكيل الهياكل المجهرية الحساسة), أثناء استخدام المواد الاستهلاكية منخفضة الهيدروجين (الطلاء الكهربائي أو التدفق) و, إذا لزم الأمر, الحد الأدنى من التسخين ($50^\circ\text{C}$ ل $100^\circ\text{C}$) يدير محتوى الهيدروجين, ضمان مفصل خالي من الشقوق.

عامل تصنيع حاسم آخر, فريدة من نوعها لHSS, هو اعتبار التصميم للتعب في المفاصل الملحومة. يؤدي تعقيد المفاصل الأنبوبية إلى تركيزات إجهاد موضعية عالية ($\text{SCF}$) عند اللحامات. للهياكل المعرضة للتحميل الدوري (على سبيل المثال, الجسور, الهياكل البحرية, الرافعات), غالبًا ما يكون عمر الكلال هو معيار التصميم الحاكم, التغلب على القوة الساكنة. يمكن أن تؤدي ضغوط الشد العالية المتبقية المحبوسة في المادة القريبة من خط اللحام بسبب التشكيل البارد إلى تفاقم هذه المشكلة. بالتالي, يجب تحديد إجراءات اللحام وتفاصيل الوصلات بعناية وفقًا لمعايير التعب ذات الصلة (مثل الكود الأوروبي 3, جزء 1-9) والتي تفرض فئات مشتركة محددة وفئات تفصيلية لضمان عمر خدمة مناسب, وهو الاعتبار الذي يتأثر بشدة بالحالة الأولية للأنبوب على البارد.

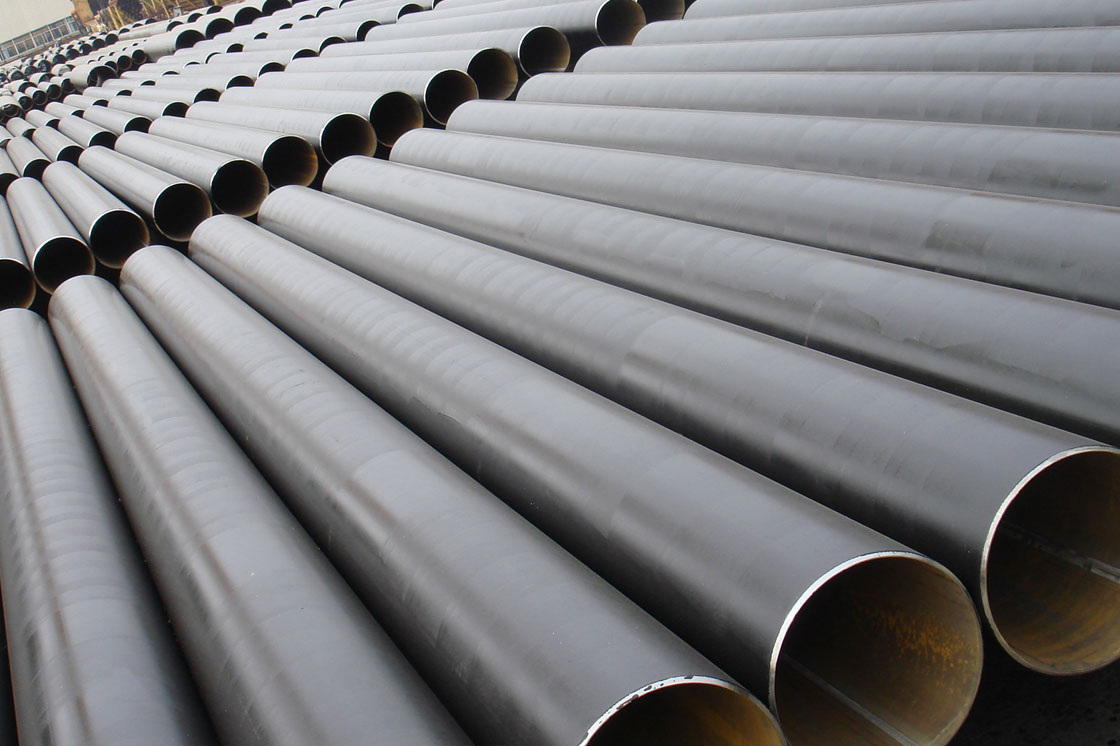

التطبيقات والاستنتاج: ركائز البناء الحديث

إن 10219 أنابيب الصلب الهيكلية, من S235JR التأسيسي إلى S355J2H المتميز, تشكل العمود الفقري لمشاريع الهندسة الإنشائية الخفيفة إلى الثقيلة, تم اختيارهم لمزيجهم المثالي من القوة, فعالية التكلفة, وسهولة التصنيع. التوحيد الدقيق لتركيبتها الكيميائية, الأداء الميكانيكي, وتضمن صلابة الكسر أنها تلبي المتطلبات الصارمة للسلامة والمتانة عبر بيئات متنوعة.

تستخدم أنابيب S235JR عمومًا في العناصر الهيكلية غير الأولية, السور, السقالات, والإطار الخفيف حيث تكون القوة أقل أهمية من التكلفة وقابلية التشكيل. يمثل S355JR الدرجة الهيكلية الافتراضية عالية القوة في الصناعة, مناسبة لمعظم الأعمدة, شعاع, وتطبيقات الجمالون في المناخات المعتدلة. S355J0H و, بشكل نقدي, لا غنى عن أنابيب S355J2H لمشاريع البنية التحتية الكبرى حيث تكون الموثوقية في درجات الحرارة المنخفضة أمرًا بالغ الأهمية, مشتمل:

-

هياكل الجسور: خاصة في المناطق المعرضة لفصول الشتاء القاسية, حيث يضمن صلابة الكسر عند $-20^\circ\text{C}$ هو عامل أمان غير قابل للتفاوض.

-

الهياكل البحرية والبحرية: بما في ذلك الأرصفة, الأرصفة, والسترات البحرية الصغيرة والمتوسطة, حيث يتطلب التعرض لمياه البحر الباردة وحركة الأمواج درجة عالية من الصلابة.

-

الهياكل الديناميكية والزلزالية: مثل أبراج النقل, طفرات الرافعة, والمباني في المناطق عالية الزلازل, حيث يجب أن تمتلك المادة اللدونة والمتانة الاحتياطية لامتصاص الطاقة تحت معدلات إجهاد شديدة دون فشل هش.

في ملخص, النجاح الفني لـ EN 10219 يعتمد الأنبوب على علاقة متكاملة بعمق بين الكيمياء (تسيطر عليها $\text{CEV}$ لقابلية اللحام و $\text{P}/\text{S}$ للمتانة), عملية التصنيع (تشكيل على البارد من أجل الكفاءة وتصلب العمل), والضمانات الميكانيكية النهائية (قوة الخضوع والطاقة تأثير درجات الحرارة المنخفضة). يعد التقدم من S235 إلى S355J2H مسارًا يعتمد على الهندسة, توفير نطاق متدرج من الأداء يسمح للمصممين باختيار المواد الأكثر كفاءة وأمانًا بدقة لأي مهمة هيكلية معينة. الكفاءة الهيكلية الكامنة في شكل القسم المجوف, جنبا إلى جنب مع قابلية اللحام الممتازة والمتانة المضمونة لهذه $\text{EN}$ الدرجات, يضمن تفوقها المستمر باعتبارها المادة المفضلة للأعمال الإنشائية الأكثر حيوية في العالم.