الأنابيب المصقولة للأسطوانات الهيدروليكية والأنابيب الفولاذية ذات الأسطوانات الهيدروليكية المرتبطة بها

تصنيع أنابيب شحذ للأسطوانات الهيدروليكية وما يرتبط بها أنابيب الصلب اسطوانة هيدروليكية يمثل قطاعًا متخصصًا للغاية وبالغ الأهمية في الهندسة المعدنية والميكانيكية, تعمل عند التقاء الدقة القصوى, علم المواد الصارمة, والموثوقية الوظيفية عالية المخاطر, حيث أن هذه المكونات هي النواة الهيكلية والوظيفية لكل قطعة من الآلات الثقيلة تقريبًا, نظام التحكم في الحركة, ومعدات الأتمتة الصناعية على مستوى العالم. اسطوانة هيدروليكية, المحرك الخطي الذي يحول قوة السوائل إلى قوة ميكانيكية, يتم تحديده من خلال سلامة وجودة السطح الداخلي لبرميل الأسطوانة - الأنبوب نفسه - والذي يجب أن يتحمل الضغوط الداخلية الهائلة (تتجاوز في كثير من الأحيان $300 \text{ bar}$ أو $4,350 \text{ psi}$), مقاومة ضغوط التعب المعقدة من التحميل الدوري, و, والأهم من ذلك, توفير لا تشوبه شائبة, سطح داخلي دقيق التشطيب يضمن الحد الأدنى من الاحتكاك وعدم تسرب السائل الهيدروليكي عالي الضغط, وبالتالي ضمان كفاءة وطول عمر نظام الختم. يجب أن يتدفق هذا الاستكشاف الشامل بشكل طبيعي, بدءاً بالمتطلبات الفنية الأساسية التي تملي ضرورة وجود أنابيب متخصصة, الانتقال إلى تحليل تفصيلي لمجموعة المواد المتنوعة - بدءًا من الفولاذ القياسي منخفض الكربون وحتى السبائك المسقية والمقساة عالية القوة - التي نستخدمها بموجب معايير دولية مختلفة, فحص دقيق لعمليات التشطيب الدقيقة مثل الشحذ, وبلغت ذروتها في المواصفات الفنية الكاملة التي توضح تفاصيل المادة الكيميائية, ميكانيكية, وقيود الأبعاد التي تحدد جودة منتجاتنا ونطاق تطبيقها, ضمان استمرار, سرد متعمق يجسد التعقيد الكامل لمجال التصنيع الأساسي هذا.

⚙️ ضرورة الدقة: لماذا تعتبر الأنابيب المصقولة قلب الأنظمة الهيدروليكية

التمييز الوظيفي بين أنبوب الصلب التجاري القياسي و أنبوب شحذ لأسطوانة هيدروليكية يكمن بالكامل في سلامة السطح الداخلي ودقة الأبعاد, مستوى مراقبة الجودة الذي يحدد الكفاءة, أداء الختم, والعمر التشغيلي للأسطوانة الهيدروليكية النهائية, تحويل الأنبوب من مجرد قناة إلى قناة حرجة, وعاء ضغط عالي الدقة. السطح الداخلي لأسطوانة الأسطوانة هو الواجهة المتحركة للمكبس ونظام الختم المتخصص الخاص به (عادةً ما يتم دمج أختام PTFE أو البولي يوريثين), ولكي تعمل الأختام بفعالية, منع التسرب الالتفافي المكلف وغير الفعال للزيت المضغوط, يجب أن يظهر السطح الداخلي خاصيتين حاسمتين: نعومة استثنائية و التسامح الأبعاد دقيقة للغاية. يتم تحقيق النعومة اللازمة من خلال عملية شحذ, تقنية تشطيب ميكانيكية تستخدم أحجارًا كاشطة تدور وتتبادل داخل التجويف لإزالة المواد بدقة, القضاء على العيوب الهندسية مثل البيضاوية والتفتق, و, الأهم من ذلك, إنشاء محددة, نمط بلمسة نهائية دقيقة متقاطعة (تقاس ب متوسط الخشونة, ر) هذا ليس سلسًا فحسب، بل مصمم أيضًا للاحتفاظ بطبقة مجهرية من الزيت لتليين الختم المتحرك, جودة السطح المحددة عادة في $Ra \leq 0.4 \mu\text{m}$ (أو في كثير من الأحيان أقل من ذلك بكثير), وهو ما يتجاوز بكثير قدرة عمليات الرسم أو المملة القياسية.

العامل الحاسم الثاني, دقة الأبعاد, يتعلق بالأنبوب القطر الداخلي (معرف) تسامح, والتي يجب أن تكون ضيقة للغاية - وغالبًا ما تتوافق مع فئات الدقة مثل $\text{H} 8$ أو $\text{H} 9$ عبر الطول بالكامل - لضمان حفاظ ختم المكبس على ضغط ثابت وضغط تلامس أثناء مرور المكبس بالتجويف, استيعاب التوسع التشغيلي المتأصل وانحراف الأسطوانة تحت ضغط العمل الأقصى. أي انحراف في $\text{ID}$ تسامح, بيضاوي, أو الاستقامة تترجم مباشرة إلى انخفاض فعالية الختم, زيادة الاحتكاك, فقدان الطاقة, وارتداء الختم السريع, مما يؤدي إلى فشل الاسطوانة المبكرة. تتطلب هذه المتطلبات الصارمة أن تكون المادة الأولية - أنابيب الصلب اسطوانة هيدروليكية- يجب أن يتم تصنيعها وفقًا لمعايير الجودة العالية بشكل استثنائي, غالبا ما تتطلب عمليات مثل الرسم البارد على الشياق (سي دي إس إم) أو التزلج وتلميع الأسطوانة (SRB) قبل عملية الشحذ النهائية, ضمان أن الأنبوب يمتلك قوة عالية, الضغوط المتبقية منخفضة, وإغلاق دقة الأبعاد الأولية, تقليل إزالة المواد المطلوبة خلال مرحلة الشحذ النهائية الباهظة الثمن. لذلك, اختيار الصلب الأساسي, معالجتها بالحرارة, وجميع عمليات التشطيب الدقيقة اللاحقة متشابكة بإحكام, تشكيل نظام بيئي للتصنيع يضمن أن الأنبوب المصقول الناتج يمتلك القدرة المعتمدة على احتواء الضغط, الخصائص الميكانيكية اللازمة لتحمل التعب, والهندسة الداخلية الخالية من العيوب المطلوبة لإيواء مادة مانعة للتسرب, المحرك الخطي عالي الأداء, تحديد نطاق التصنيع الدقيق لدينا عبر نطاق الأبعاد المطلوب $40-480 \text{mm}$ $\text{OD}$ و $30-400 \text{mm}$ $\text{ID}$.

🔬 لوحة المواد: أساس القوة وقابلية اللحام

إن الجودة الأساسية لأنابيبنا المصقولة متجذرة في الاختيار الاستراتيجي والإعداد المعدني لأنابيب الفولاذ الخام, الاعتماد على مجموعة متنوعة من درجات المواد الدولية والمحلية - بدءًا من الفولاذ الكربوني القابل للحام بسهولة للتطبيقات القياسية إلى السبائك المنخفضة المتخصصة عالية القوة (HSLA) و مروي و خفف (س&ت) الفولاذ للخدمة الشاقة, بيئات الضغط العالي - مع اختيار كل مادة لتلبية المتطلبات الوظيفية المحددة للقوة, ليونة, قابلية اللحام, والفعالية من حيث التكلفة, كلها تخضع للقيود الكيميائية والميكانيكية الصارمة لمعايير مثل $\text{GB/T3639}$, $\text{EN10305}$, و $\text{ASTM A519}$. للأكثر شيوعا, تطبيقات الأسطوانات الهيدروليكية للأغراض العامة حيث تتطلب معدلات ضغط معتدلة وقابلية لحام ممتازة, درجات الصلب Q355B/Q355D (المعيار الصيني $\text{GB/T1591}$), $\text{E355}$ ($\text{EN10305}$), و $\text{ST52}$ ($\text{DIN2391}$ مقابل) تشكل العمود الفقري لإنتاجنا; هذه عبارة عن فولاذ هيكلي مصنوع من سبائك دقيقة أو دقيق الحبيبات يتميز بتحكم يمكن التحكم فيه, محتوى منخفض الكربون وإضافات محددة من المنغنيز ($\text{Mn}$) والسيليكون ($\text{Si}$), والتي توفر الحد الأدنى من قوة الخضوع عادة حولها $355 \text{ MPa}$ ($52 \text{ ksi}$), تقدم قوة فائقة للوزن مقارنة بالفولاذ الكربوني العادي مع الحفاظ على قابلية اللحام الممتازة والمتانة الجيدة, توازن حاسم للأنابيب التي غالبًا ما تكون ملحومة بأغطية نهائية أو مكونات التركيب.

رفع منحنى الأداء والقوة, نحن نتعامل مع الطلب على الضغط العالي ومقاومة التعب باستخدام الفولاذ متوسط الكربون والسبائك المنخفضة, مشتمل C20/SAE1026 (انخفاض الكربون, جيد للضغط المنخفض أو التطبيقات غير الملحومة), CK45 (فولاذ متوسط الكربون يستخدم على نطاق واسع لقضبان المكبس ولكن أيضًا لأنابيب الأسطوانات متوسطة القوة, تتطلب مراقبة دقيقة للمعالجة الحرارية بسبب محتواها العالي من الكربون), والكروم الموليبدينوم (CR-MO) درجات سبائك 4130, 4140, 34CrMo4, 35كرمو, و 42CrMo. هؤلاء $\text{Cr-Mo}$ سبائك الفولاذ هي المواد المفضلة ل اسطوانات الخدمة الشاقة والضغط العالي غالبا ما توجد في التعدين, بناء, والتطبيقات البحرية, حيث يتيح الجمع بين عناصر صناعة السبائك تحقيق إنتاجية عالية جدًا وقوة شد من خلال إلزامي التبريد والتلطيف (س&ت) المعالجات الحرارية, توفير مقاومة فائقة للتعب وتركيز الإجهاد, لكن محتواها العالي من الكربون والسبائك يتطلب تحكمًا أكثر تعقيدًا وصرامة في عملية اللحام لمنع تكسير الهيدروجين وضمان احتفاظ منطقة اللحام بالصلابة الكافية.. على سبيل المثال, 42كرمو, a high-strength alloy with $\sim 1\%$ $\text{Cr}$ و $0.20\%$ $\text{Mo}$, can achieve tensile strengths exceeding $1000 \text{ MPa}$ after proper Q&ت, transforming the tube into a powerful pressure containment vessel; the selection from this diverse material roster is dictated entirely by the end-use application, the required working pressure, the environmental temperature (especially for $\text{Q355D}$ which has guaranteed impact toughness at $-20^{\circ}\text{C}$), and the essential requirement that the selected grade must be capable of receiving the final high-precision honing finish without exhibiting detrimental microstructural inclusions or hardness variability that could compromise the bore quality.

🔥 Heat Treatment and Stress Control: The Mechanical Guarantee

The mechanical properties and dimensional stability of hydraulic cylinder pipes—and by extension, الأنابيب المصقولة النهائية - تعتمد بشكل حاسم على التطبيق الدقيق لل متطلبات المعالجة الحرارية, والتي تفرضها المعايير الحاكمة ومصممة خصيصًا لدرجة المواد المحددة, لا يقتصر دوره على تطوير القوة والمتانة اللازمتين فحسب، بل يعمل أيضًا على تقليل الضغوط الداخلية المتبقية التي يمكن أن تؤدي إلى الالتواء وعدم استقرار الأبعاد أثناء عمليات المعالجة والشحذ الدقيقة اللاحقة. للفولاذ الهيكلي الأساسي منخفض السبائك مثل $\text{Q355B}$ و $\text{E355}$, غالبًا ما يتم توفير الأنابيب في أ تطبيع أو تطبيع المدرفلة (ن) حالة, عملية تنطوي على تسخين الفولاذ إلى درجة حرارة معينة فوق النقطة الحرجة العليا والتبريد في الهواء, مما يحسن بنية الحبوب, يزيل بنية الحبوب الخشنة الناتجة عن الدرفلة على الساخن, ويوفر الحد الأدنى المضمون من قوة الخضوع مع ليونة وصلابة ممتازة, وبالتالي ضمان أن الأنبوب يمتلك الخواص الميكانيكية الأساسية المطلوبة كما هو محدد بواسطة $\text{EN10305-1/2}$ أو $\text{GB/T3639}$. لكن, للأنابيب المخصصة للخدمة الشديدة, وخاصة تلك التي يتم إنتاجها عن طريق الرسم البارد ($\text{BK}$ أو $\text{BKW}$ حالة), نهائي الصلب أو تخفيف التوتر (بي كي اس) المعالجة الحرارية ضرورية للغاية, حيث يتم تسخين الأنبوب إلى درجة حرارة دون الحرجة ($550^{\circ}\text{C}$ ل $650^{\circ}\text{C}$) وتبرد ببطء; لا تؤدي هذه العملية إلى تغيير القوة الأساسية بشكل كبير ولكنها تقلل بشكل كبير من ضغوط الشد الداخلية المتبقية الناجمة عن عملية العمل الباردة, أيّ, إذا تركت دون علاج, يمكن أن يسبب تشوه الأنبوب, قَوس, أو تتشقق أثناء الشحذ أو اللحام اللاحق, المساس بشكل مباشر بدقة الأبعاد النهائية والسلامة الهيكلية.

سبائك الفولاذ عالية الأداء, مثل $\text{Cr-Mo}$ الدرجات ($\text{4140, 42CrMo}$), تتطلب المعالجة الحرارية الأكثر صرامة: التبريد والتلطيف (س&ت). التبريد (التبريد السريع من درجات الحرارة المرتفعة) يتم إجراؤه لإنشاء بنية مجهرية صلبة من مادة المارتنسيت, والذي يتبعه بعد ذلك التقسية (إعادة التسخين إلى درجة حرارة معتدلة) لاستعادة الليونة والمتانة اللازمة, ضبط المادة بدقة لتحقيق قوة الشد العالية المطلوبة للتطبيقات الهيدروليكية الأكثر تطلبًا, وهي عملية يجب التحكم فيها بدقة لتحقيق مستوى الصلابة المطلوب وتجنب هشاشة المزاج. بشكل حاسم, بغض النظر عن المعالجة الحرارية الأولية, قد تخضع الأنابيب أيضًا للنهائي, الملكية الاستقرار أو تخفيف التوتر في درجات الحرارة المنخفضة بعد المعالجة الأولية الأولية أو عملية الشحذ النهائية لضمان بقاء برميل الأسطوانة النهائي ثابتًا من حيث الأبعاد طوال عمره التشغيلي, مواجهة أي إعادة توزيع دقيقة للضغط ناتجة عن إزالة المواد أثناء التشطيب الدقيق للتجويف. إن المتطلبات الصارمة لهذه المعالجات الحرارية ليست مجرد مسألة امتثال; إنه الضمان الميكانيكي الأساسي بأن الفولاذ سيعمل بشكل متوقع تحت ضغط شديد, مقاومة فشل التعب, والحفاظ على التفاوتات الهندسية الدقيقة اللازمة لنظام الختم الداخلي ليعمل بشكل لا تشوبه شائبة, مما يؤكد الضرورة المطلقة للتتبع الكامل والاختبار الميكانيكي المعتمد لكل دفعة من أنابيب الأسطوانات الهيدروليكية المنتجة.

📏دقة الأبعاد والتشطيب: عملية الشحذ

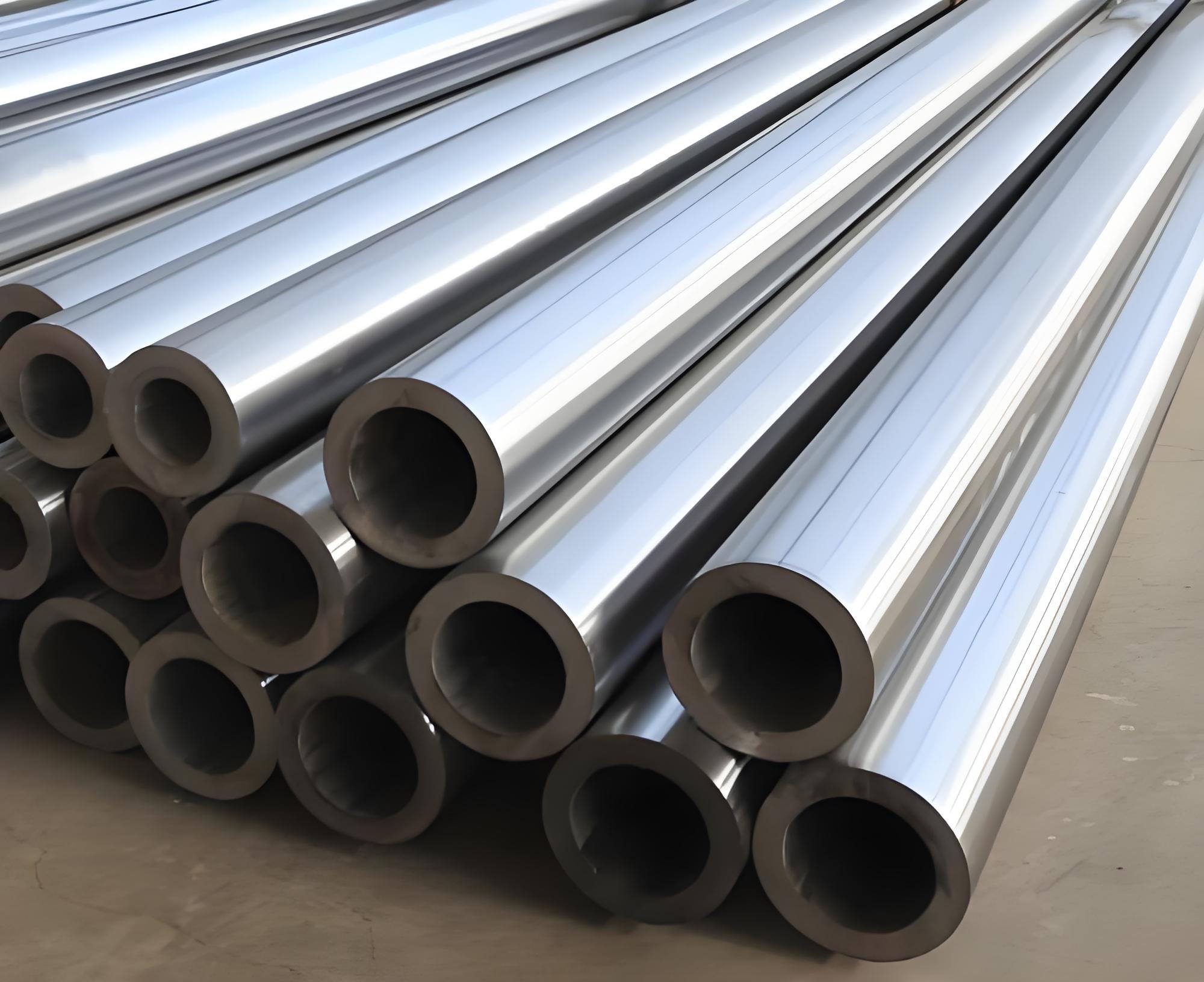

تحول عالي الجودة, الأنابيب الفولاذية المعالجة بالحرارة إلى الشكل النهائي, جاهزة للاستخدام أنبوب شحذ يتم إنجازه من خلال التطبيق الدقيق لتقنيات التصنيع والتشطيب الدقيقة, حيث يتم تحديد جودة المنتج النهائي من خلال الالتزام الصارم بالمحدد $\text{Inner Diameter (ID)}$ التحمل وتحقيق الحد الأدنى المطلوب خشونة السطح الداخلي ($\text{Ra}$), صنع عملية شحذ بوابة الجودة النهائية في تسلسل التصنيع. يركز إنتاجنا على نطاق واسع الأبعاد, مع القطر الخارجي (ل) يمتد $40 \text{mm}$ ل $480 \text{mm}$ والمقابلة القطر الداخلي (معرف) من $30 \text{mm}$ ل $400 \text{mm}$, يغطي النطاق بدءًا من المحركات الصناعية المدمجة وحتى الأسطوانات الضخمة للخدمة الشاقة, وبغض النظر عن الحجم, تظل متطلبات الدقة النهائية غير قابلة للتفاوض. قبل شحذ, غالبًا ما تخضع الأنابيب لأي منهما التزلج وتلميع الأسطوانة (SRB) أو المتخصصة حفر حفرة عميقة; $\text{SRB}$ فعال بشكل خاص للكميات الكبيرة ويوفر سلاسة, سطح منخفض الضغط المتبقي عن طريق قطع طبقة رقيقة ثم ضغطها على الفور (تلميع) السطح مع بكرات, في كثير من الأحيان تحقيق المطلوب $\text{Ra}$ مباشرة دون شحذ نهائي لمتطلبات الختم المعتدلة, في حين أن الحفر العميق ضروري لتصحيح الحالة الأولية الشديدة $\text{ID}$ الانحراف أو إزالة العيوب في الأنابيب ذات الجدران السميكة جدًا.

النهائي, الخطوة النهائية هي عملية شحذ, بطيء, يتم تنفيذ عملية جلخ خاضعة للرقابة على المتخصصة, آلات شحذ عالية الدقة تضمن إزالة المواد بشكل موحد ومحوري, تصحيح كل ما تبقى في وقت واحد $\text{ID}$ الانحرافات (بيضاوي, تفتق, فم الجرس) وتوليد الانتهاء من السطح المجهري المطلوب. يتم تحديد جودة هذه النهاية من خلال عدة معايير: متوسط الخشونة ($\text{Ra}$), عادة $\leq 0.4 \mu\text{m}$ (أحيانا $\leq 0.2 \mu\text{m}$ لتطبيقات محددة), والذي يقيس متوسط ارتفاع القمم والوديان; رماكس, الحد الأقصى لارتفاع القمة إلى الوادي; والضرورية زاوية متقاطعة, والذي يتم إنشاؤه من خلال الجمع بين الحركة الدوارة والترددية لأحجار الشحذ وهو أمر بالغ الأهمية للاحتفاظ بالزيت وتزييت الختم الأمثل, تستهدف عادة بين $20^{\circ}$ و $40^{\circ}$ إلى الخط المحوري. المحققة $\text{ID}$ يتم التحقق من التسامح بدقة باستخدام ميكرومترات داخلية عالية الدقة أو مقاييس الهواء, ضمان الامتثال لفئات الدقة المحددة مثل $\text{H} 8$, حيث مجموع الانحراف المقبول ل $100 \text{ mm}$ $\text{ID}$ الأنبوب هو مسألة بضع مئات من المليمتر, يعد التحكم في الأبعاد أمرًا بالغ الأهمية للنجاح التشغيلي لنظام الختم عالي الضغط. هذا المزيج من القوة المادية, الاستقرار تخفيف التوتر, وتضمن تفاصيل التشطيب على مستوى الميكرون أن تكون أنابيبنا المصقولة معتمدة لأداء موثوق به, أوعية احتواء الضغط المانعة للتسرب هي قلب أي نظام هيدروليكي متطلب.

🌍 الإمتثال والتوحيد: التنقل في المتطلبات العالمية

يجب أن يلتزم تصنيع واعتماد الأنابيب الفولاذية ذات الأسطوانات الهيدروليكية والأنابيب المصقولة بشكل صارم بمصفوفة معقدة من المعايير الدولية - بما في ذلك $\text{GB/T3639-2009}$, $\text{EN10305-1}$ و $\text{EN10305-2}$, $\text{ASTM A519-2006}$, و $\text{DIN2391}$- الالتزام بالتوحيد القياسي الذي يضمن إمكانية تتبع المواد, أداء ميكانيكي مضمون, وقابلية التبادل الكامل الأبعاد عبر الأسواق العالمية والتطبيقات الصناعية المتنوعة, إدراك أن الامتثال ليس مجرد عقبة تنظيمية ولكنه ضمان أساسي لضمان الجودة. جيجابايت/T3639 (المعيار الوطني للصين) و EN10305 (المعيار الأوروبي) وهي ذات أهمية خاصة للأنابيب الفولاذية الدقيقة, مع $\text{EN10305}$ كونها محددة للغاية: $\text{EN10305-1}$ يحكم الأنابيب غير الملحومة المسحوبة على البارد (حالة $\text{BK}$, $\text{BKS}$, $\text{NBK}$), بينما $\text{EN10305-2}$ يغطي الأنابيب الملحومة المسحوبة على البارد, كلاهما يوفر نطاقات تركيب كيميائي دقيقة (على سبيل المثال, $\text{E355}$ درجة) وشروط المعالجة الحرارية الإلزامية التي تحدد الخواص الميكانيكية المحققة والتحكم في الإجهاد المتبقي (على سبيل المثال, $\text{NBK}$ أو $\text{BKS}$ حالة). بصورة مماثلة, أستم A519 و DIN2391 تحديد متطلبات الأنابيب الميكانيكية المصنوعة من الكربون وسبائك الصلب المسحوبة على البارد, الذي يشكل السلائف اللازمة للشحذ, إملاء التسامح المسموح به, ترددات الاختبار, ودرجات المواد (على سبيل المثال, $\text{SAE1026}$, $\text{4130}$, $\text{4140}$), التأكد من أن المادة الأساسية تمتلك الجودة المتأصلة والتوحيد المطلوب للمعالجة اللاحقة الصعبة وخدمة الضغط العالي.

الامتثال لهذه المعايير شامل, يمتد من التحليل الكيميائي الأولي للصلب - تم التحقق منه بواسطة تحليل المغرفة وما بعدها تحليل المنتج- حتى الفحص النهائي والاختبار الميكانيكي للأنبوب النهائي. وتكليف المعايير محددة متطلبات الشد (الحد الأدنى من قوة الخضوع, قوة الشد, والاستطالة) التي يجب التحقق منها عن طريق الاختبارات المعملية المعتمدة لكل دفعة من المواد, ضمان أن الأداء الميكانيكي الفعلي يلبي أو يتجاوز الحد الأدنى من القيم المحددة للدرجة المختارة وحالة المعالجة الحرارية. بالإضافة إلى, المعايير تملي المسموح به التسامح الأبعاد ل $\text{OD}$ و $\text{WT}$ (سمك الجدار) من الأنابيب و, حاسما للتطبيقات الهيدروليكية, تقديم التوجيه بشأن الدقة اللازمة لل $\text{ID}$ (غالبًا ما يتم تحقيقه من خلال الشحذ النهائي لأشياء محددة $\text{H}$ التسامح), جنبا إلى جنب مع متطلبات الاستقامة والانتهاء من السطح, التأكد من أن المنتج جاهز وظيفيًا لتثبيت نظام الختم. والدليل النهائي على الامتثال هو تقرير اختبار المواد (استعراض منتصف المدة) أو $\text{3.1}$ شهادة, والذي يوفر إمكانية التتبع الكامل من ذوبان الفولاذ إلى المنتج النهائي, تحتوي على التركيب الكيميائي الذي تم التحقق منه, حالة المعالجة الحرارية المؤكدة, ونتائج الاختبار الميكانيكي المقاسة, وثيقة معتمدة تمثل الضمان النهائي للجودة وقابلية التشغيل البيني عبر الصناعة الهيدروليكية العالمية المتطلبة, مؤكدا على الدور الحاسم للالتزام الصارم بهذه المعايير الدولية.

📈 التطبيقات والميزات: تعدد استخدامات الطاقة الهيدروليكية

إن ميزات تعدد الاستخدامات والأداء العالي التي تتميز بها الأنابيب المصقولة والأنابيب الفولاذية ذات الأسطوانات الهيدروليكية تمكنها من العمل كمكونات أساسية عبر مجموعة هائلة من الصناعات الثقيلة, يعكس الدور الذي لا غنى عنه للطاقة الهيدروليكية في الحركة الميكانيكية الحديثة وتضخيم القوة, حيث القوة المتفوقة, مقاومة التعب, تعد جودة التجويف الدقيقة من المتطلبات الأساسية غير القابلة للتفاوض للنجاح التشغيلي والسلامة. ال الميزات الرئيسية التي تحدد فائدة منتجاتنا متجذرة بشكل أساسي في القوة المزدوجة للمادة والتشطيب السطحي: قدرة احتواء الضغط العالي, مضمونة بقوة الإنتاجية العالية للدرجات مثل $\text{E355}$ أو $\text{4140}$ وسلامة البناء السلس أو الملحوم بدقة, السماح للأسطوانات بالعمل بأمان عند ضغوط تصل إلى $500 \text{ bar}$ أو أكثر; تشطيب سطح داخلي استثنائي ($Ra \leq 0.4 \mu\text{m}$), مما يقلل من الاحتكاك وتآكل أختام المكبس, إطالة عمر الخدمة بشكل كبير وتقليل فقدان الطاقة; و دقة الأبعاد متفوقة ($\text{H} 8/\text{H} 9$ تسامح), مما يضمن موثوقية, أداء مانع للتسرب عبر طول الشوط الكامل للأسطوانة.

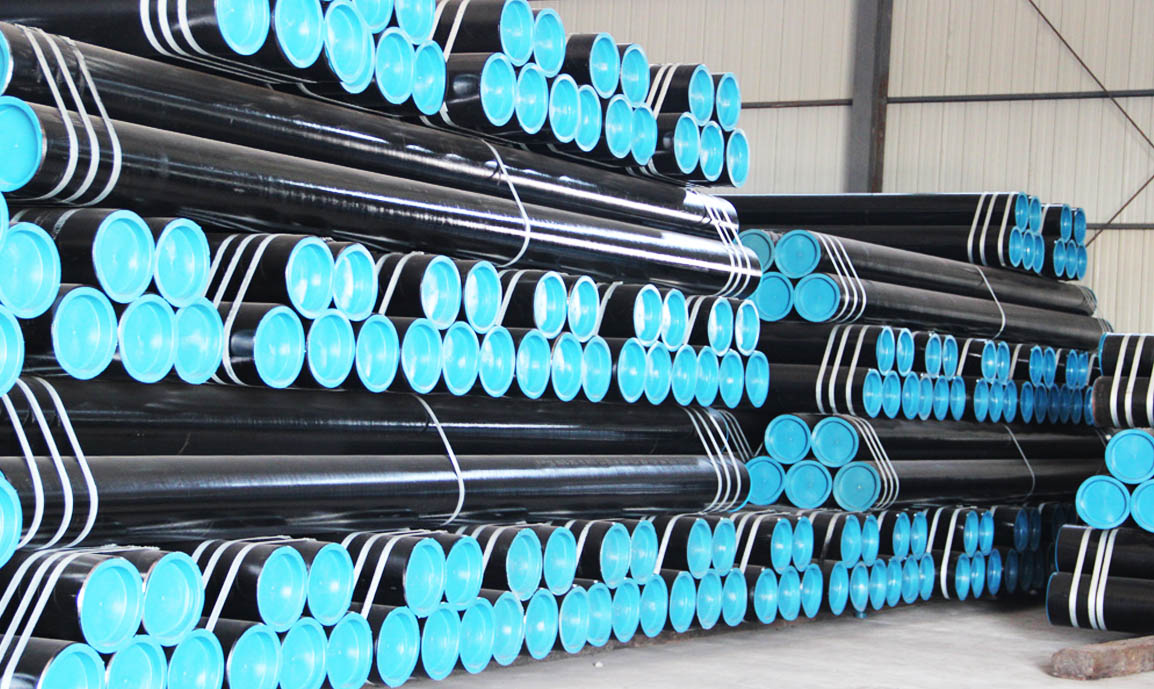

هذه الميزات تترجم مباشرة إلى متنوعة, تطبيقات ذات قيمة عالية: في صناعة البناء وتحريك التربة, حيث تتعرض الأسطوانات لأحمال الصدمات والظروف البيئية القاسية, ملكنا $\text{Q355D/E355}$ الأنابيب ضرورية للازدهار, يلزق, واسطوانات دلو من الحفارات, الجرافات, والرافعات; استخدام $\text{Q355D}$ يضمن صلابة التأثير حتى في مناخات التشغيل الباردة. ال التعدين والصناعة الثقيلة تعتمد القطاعات على قوتنا العالية $\text{4140/42CrMo}$ أنابيب للمكابس الهيدروليكية الضخمة, أنظمة دعم السقف, والمحركات ذات التجويف الكبير التي تتعامل مع القوى الساكنة والديناميكية الهائلة, حيث س&المعالجة الحرارية إلزامية لمقاومة التعب. في القطاع البحري والبحري, حيث تكون مقاومة التآكل ونقل القوة القصوى أمرًا بالغ الأهمية, وتستخدم أنابيب لدينا في أنظمة الاصطياد, الرافعات البحرية, والمتلاعبين تحت سطح البحر, غالبًا ما يتطلب الالتزام بأعلى مستويات مراقبة الجودة (مثل الاختبار بالموجات فوق الصوتية) لضمان احتواء الضغط الخالي من العيوب. بالإضافة إلى, دقة منتجاتنا أمر حيوي في الأتمتة الصناعية والتصنيع, خدمة المحركات في آلات القولبة بالحقن, معدات الصب يموت, والأنظمة الروبوتية عالية السرعة حيث تكون سلسة, دقيق, والحركة المتكررة ضرورية, مما يدل على أن التفوق التقني للأنبوب المصقول هو عامل تمكين موثوق به, حركة خطية عالية القوة عبر المشهد الصناعي العالمي, مما يجعل التزامنا بأشد المعايير التزامًا بالبنية التحتية الأساسية للطاقة في العالم الحديث.

📝 الجداول المرجعية الفنية الموحدة لأنابيب الأسطوانات الهيدروليكية

| فئة | المعلمة | أنابيب سلسة (EN10305-1, أستم A519) | أنابيب ملحومة (EN10305-2) | نظرة عامة على المواصفات |

| أبعاد | القطر الخارجي (ل) يتراوح | $40 \text{mm} – 480 \text{mm}$ | $40 \text{mm} – 480 \text{mm}$ | سمك الجدار قابل للتخصيص لتلبية متطلبات الضغط |

| القطر الداخلي (معرف) يتراوح | $30 \text{mm} – 400 \text{mm}$ | $30 \text{mm} – 400 \text{mm}$ | شحذ معرف ل $\text{H} 8/\text{H} 9$ التسامح الدقة | |

| الخشونة الداخلية (ر) | $\leq 0.4 \mu\text{m}$ (شحذ قياسي) | $\leq 0.4 \mu\text{m}$ (شحذ قياسي) | نمط الفتحة المتقاطعة لتزييت الختم | |

| المواد/المعيار | الدرجات الهيكلية | $\text{E355}$, $\text{ST52}$, $\text{Q355B/D}$ | $\text{E355}$, $\text{ST52}$, $\text{Q355B/D}$ | الفولاذ الهيكلي القياسي والحبيبات الدقيقة |

| درجات السبائك | $\text{CK45}$, $\text{SAE1026}$, $\text{4130}$, $\text{4140}$, $\text{42CrMo}$ | $\text{C20}$, $\text{SAE1026}$ (استخدام محدود للسبائك الملحومة) | قوة أعلى/مقاومة التعب | |

| المعايير | $\text{EN10305-1}$, $\text{ASTM A519}$, $\text{DIN2391}$, $\text{GB/T3639}$ | $\text{EN10305-2}$, $\text{GB/T3639}$ | الامتثال العالمي وقابلية التبادل |

التركيب الكيميائي (أمثلة نموذجية)

| درجة | معيار | ج(الأعلى) | و(الأعلى) | من(الأعلى) | كر | شهر | ن(الأعلى) |

| E355 | $\text{EN10305-1}$ | $0.22$ | $0.55$ | $1.60$ | – | – | $0.012$ |

| Q355D | $\text{GB/T1591}$ | $0.18$ | $0.50$ | $1.70$ | – | – | $0.015$ |

| 42كرمو | $\text{ASTM/EN}$ | $0.38 – 0.43$ | $0.40$ | $0.60 – 0.90$ | $0.90 – 1.20$ | $0.15 – 0.25$ | – |

| SAE1026 | $\text{ASTM A519}$ | $0.22 – 0.28$ | – | $0.60 – 0.90$ | – | – | – |

المتطلبات الميكانيكية والمعالجة الحرارية

| درجة (حالة) | معيار | حالة المعالجة الحرارية | دقيقة. قوة العائد | دقيقة. قوة الشد | دقيقة. استطالة (أ%) |

| E355 (بنك الكويت الوطني) | $\text{EN10305-1}$ | تطبيع (تخفيف التوتر/الانتهاء من البرد) | $355$ MPa ($52 \text{ ksi}$) | $490 \text{ MPa}$ | $22\%$ |

| س355ب | $\text{GB/T1591}$ | كما توالت أو تطبيع | $355 \text{ MPa}$ ($52 \text{ ksi}$) | $470 \text{ MPa}$ | $20\%$ |

| 42كرمو (س&ت) | $\text{ASTM/EN}$ | مروي وخفف | $>650 \text{ MPa}$ ($>94 \text{ ksi}$) | $>850 \text{ MPa}$ | $10\%$ |

| SAE1026 (بي كي اس) | $\text{ASTM A519}$ | مرسومة بالبرد, تخفيف التوتر | $380 \text{ MPa}$ ($55 \text{ ksi}$) | $480 \text{ MPa}$ | $15\%$ |

التطبيقات والميزات الرئيسية

| ميزة | وصف | مثال على درجة المواد | تطبيق الصناعة | الجدول الزمني/الحالة |

| قوة عالية | احتواء ضغط ممتاز ومقاومة التعب. | $\text{42CrMo}$, $\text{Q355D}$ | التعدين الدعائم الهيدروليكية, اسطوانات الصحافة الثقيلة, المحركات البحرية | سلس, س&ت, $\text{NBK}$ |

| تتحمل الدقة | $\text{H} 8/\text{H} 9$ تسامح, $\text{Ra} \leq 0.4 \mu\text{m}$ الانتهاء من السطح. | جميع الأنابيب شحذها | أي أسطوانة هيدروليكية تتطلب حركة دقيقة وختم مانع للتسرب | شحذ وسكيفيد / مصقول |

| قابلية اللحام | محتوى منخفض الكربون وعناصر صناعة السبائك الخاضعة للرقابة. | $\text{E355}$, $\text{Q355B}$ | ملحومة حتى نهاية القبعات, تصاعد بين قوسين على معدات البناء. | سلس/ملحومة, تطبيع |

| الاستقرار الأبعاد | انخفاض الضغوط الداخلية المتبقية بعد المعالجة الحرارية. | $\text{E355 BKS}$, $\text{SAE1026 BKS}$ | حرجة لفترة طويلة, أسطوانات كبيرة التجويف لمنع الالتواء أثناء التصنيع/التشغيل | حالة تخفيف التوتر |

هل تريد مني أن أركز المناقشة القادمة على ما هو محدد اختبار غير مدمر (NDT) متطلبات أنابيب الاسطوانة الهيدروليكية, وخاصة الطرق المستخدمة للتحقق من السلامة الداخلية والخلو من العيوب في الأنابيب غير الملحومة ذات الضغط العالي?