جدول 40 أنابيب الصلب المجلفن لخطوط أنابيب المياه

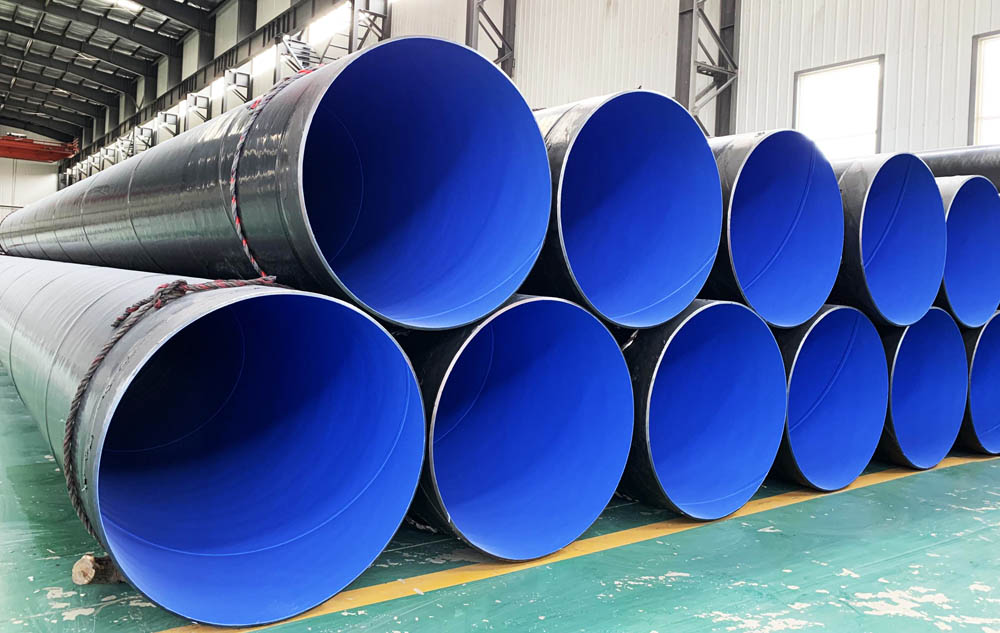

جدول الصلب المجلفن 40 تقف الأنابيب كركيزة معمارية لنقل السوائل التقليدية, حل تصميمي منتشر في كل مكان في البنية التحتية لخطوط أنابيب المياه، حيث غالبًا ما يتم حجب تعقيده الفني بسبب معرفته المطلقة. هيمنتها المستمرة, حتى في مواجهة البوليمرات الحديثة والبدائل المركبة, هي شهادة على التوازن الأمثل الذي تم تحقيقه بين المواد الخام, قوة يمكن الاعتماد عليها من الفولاذ الكربوني والأنيقة, الكيمياء الكهربائية التضحية الذاتية لطلاء الزنك. إن فهم هذا المنتج حقًا يتطلب تفكيكًا تقنيًا يتجاوز بساطته البصرية, الخوض في المعايير الصارمة - في المقام الأول ASTM A53, أسم B36.10M, وASTM A123 - التي تحكم تركيب المواد, الدقة الهندسية, وفعالية مضادة للتآكل. إن القيمة الهندسية لهذا الأنبوب معقدة, لا يقتصر الأمر على قدرته على احتواء الضغط فحسب, ولكن في طول العمر المصمم, وهي ميزة تعتمد بشكل مباشر على معدل الانحلال المحسوب لطبقة الزنك الواقية.

تم وضع أساس الأداء القوي للأنبوب من خلال مادته: فولاذ منخفض الكربون, في أغلب الأحيان يتم اعتمادها كـ ASTM A53 Grade B. يتم اختيار هذا الصف على وجه التحديد لأن تركيبته الكيميائية تتحكم في مستويات الكربون ($\text{C}$), المنغنيز ($\text{Mn}$), الكبريت ($\text{S}$), والفوسفور ($\text{P}$)- يمنحها مظهرًا معدنيًا مثاليًا: ليونة عالية لتحمل الانحناء والتشكيل, قابلية اللحام ممتازة (للعموم $\text{ERW}$ عملية التصنيع), والحد الأدنى المضمون لقوة الخضوع ($\text{S}_y$) ل $35,000 \text{ psi}$. هذه القوة ليست تعسفية; إنه حجر الزاوية في تصميم أوعية الضغط. ل $\text{A53}$ الأنابيب المخصصة لخدمة المياه, تضمن هذه القوة أن الأنبوب يعمل بأمان داخل المنطقة المرنة تحت الأحمال الهيدروستاتيكية النموذجية, منع التشوه البلاستيكي الدائم وضمان مقاومة الأنبوب لضغط الطوق الحرج, وهو التوتر المحيطي الناجم عن الضغط الداخلي, محسوبة من الناحية المفاهيمية من خلال صيغة بارلو. تنوع التصنيع الذي يسمح به $\text{A53}$- النوع ف (فرن بعقب ملحومة), النوع ه (المقاومة الكهربائية ملحومة), والنوع س (سلس)—يسمح للمصنعين باختيار الطريقة الأكثر فعالية من حيث التكلفة مع الحفاظ على الخواص الميكانيكية من الدرجة B, على الرغم من الجلفنة بالغمس الساخن اللاحقة (HDG) تتطلب العملية أن أي التماس الملحومة (اكتب E أو F) يجب معالجتها بدقة - غالبًا ما يتم تطبيعها - لضمان وجود بنية مجهرية متجانسة يمكن أن تتفاعل بشكل موحد مع الزنك المنصهر, منع فشل الطلاء الموضعي في خط اللحام.

يتم تحديد هذا الأساس المعدني من الناحية الهيكلية من خلال الجدول الزمني 40 ($\text{SCH 40}$) تعيين, وهو مفهوم أساسي في صناعة الأنابيب تم تحديده بدقة بواسطة معيار ASME B36.10M. يعد نظام الجدول الزمني بمثابة تبسيط رائع: فهو يحدد سمك الجدار ($\text{WT}$) كدالة لحجم الأنابيب الاسمي ($\text{NPS}$), ضمان ذلك لحجم معين, يمكن التنبؤ بالحجم الداخلي للأنبوب والبعد الخارجي, بغض النظر عن الشركة المصنعة. $\text{SCH 40}$ تاريخيا كان مرادفا ل “الوزن القياسي” ماسورة, تجسد النقطة الاقتصادية الجميلة حيث يمتلك الأنبوب ما يكفي $\text{WT}$ لمقاومة ضغوط العمل القياسية (عادة تحت $300 \text{ psi}$ للمياه والهواء المضغوط) وصلابة خارجية كافية لمقاومة الضرر ودعم وزنه على مدى المسافات, دون تكبد التكلفة غير الضرورية والوزن المادي للأقسام الثقيلة مثل $\text{SCH 80}$ أو $\text{SCH 160}$. ال $\text{SCH 40}$ سمك الجدار هو, لذلك, المحدد الأساسي لتصنيف الضغط الداخلي للأنبوب وقدرته الحاسمة على تحمل القسوة الميكانيكية للخيوط, وهي طريقة الانضمام الأكثر شيوعًا لفئة الأنابيب هذه, عملية تعمل على إزالة مادة الأنابيب فعليًا وبالتالي تقليل سمك الجدار الفعال عند الوصلة. التحكم الدقيق في الأبعاد الذي يمليه $\text{SCH 40}$ سماكة, إلى جانب $\text{ASTM A53}$ حدود التسامح, يضمن أن السلامة الهيكلية المتبقية بعد الخيوط كافية لمنع الفشل, خاصة عند جذر الخيط شديد الضغط.

المرحلة التحويلية هي تطبيق عملية الجلفنة, وهو الالتزام الفني للأنبوب بطول العمر في البيئة المائية. يحكمها ASTM A123/A153, الجلفنة بالغمس الساخن ($\text{HDG}$) العملية عبارة عن تسلسل معدني دقيق: تنظيف (تخليل), التدفق, والغمر في الزنك المنصهر ($\sim 450^{\circ}\text{C}$). والنتيجة ليست مجرد طلاء سطحي, ولكن طلاء مركب حقيقي مرتبط بالانصهار يتكون من مواد متميزة $\text{Iron-Zinc ($\text{Fe-Zn}$) alloy layers}$ ($\Gamma_1, \delta, \zeta$) nearest the steel substrate, capped by a ductile layer of relatively pure zinc ($\eta$). The scientific brilliance of this system lies in its inherent sacrificial protection mechanism: when the pipe is exposed to water containing dissolved oxygen and electrolytes, the zinc, being anodic relative to the steel, preferentially corrodes. This electrochemical action generates a flow of protective current (electrons) to the exposed steel cathode, preventing the iron from oxidizing and forming rust. This self-healing ability is vital in water pipelines where minor construction damage, abrasion from suspended solids, or localized failure points are inevitable. The minimum coating thickness, measured in ounces per square foot or microns, is the direct mathematical predictor of the pipe’s lifespan, establishing the economic viability of the entire water infrastructure project based on the calculated corrosion consumption rate of the zinc in that specific water chemistry.

أداء هذا المجلفن $\text{SCH 40}$ الأنابيب في بيئة أنابيب المياه تقدم محددة, المتغيرات الكيميائية الصعبة. وجود الأكسجين المذاب ($\text{DO}$) هو المحرك الأساسي للتآكل, لكن طول عمر الأنبوب يواجه تحديًا أكبر بسبب الماء $\text{pH}$ والقلوية. في المياه المحايدة أو القلوية قليلا ($\text{pH} 7.5 \text{ to } 12$), يشكل الزنك مستقرا, طبقة من كربونات الزنك غير القابلة للذوبان تعمل على تخميل السطح وإبطاء معدل تآكل الزنك نفسه - وهو عامل رئيسي لإطالة عمر خدمة الأنبوب. لكن, إذا كان الماء حمضيًا جدًا ($\text{pH} < 6.5$) أو نقية وناعمة للغاية (تفتقر إلى استقرار المعادن), يمكن أن يذوب طلاء الزنك بسرعة, مما يؤدي إلى بداية مبكرة لتآكل الفولاذ الأساسي, يظهر داخليا على شكل سل (تراكم أكسيد الحديد) وخارجيا كما تسارع التآكل العام. بالإضافة إلى, وجود عوامل التآكل مثل الكلوريدات ($\text{Cl}^-$) والكبريتات ($\text{SO}_4^{2-}$) يمكن أن يعطل طبقة التخميل الواقية, تسريع استهلاك درع الزنك. التحليل الهيكلي لهذا الأنبوب, لذلك, يجب أن يتضمن بطبيعته تقييماً مفصلاً لكيمياء المياه للتنبؤ بدقة على المدى الطويل $\text{C}$-عامل (معامل الخشونة الهيدروليكية) والنقطة التي يبدأ عندها تآكل الحديد الداخلي تقلل بشكل كبير من قطر التدفق الفعال والأداء الهيدروليكي, وهو تراجع فني يجب أن يؤخذ في الاعتبار في عمر التصميم الاقتصادي لخط الأنابيب.

تتوقف السلامة العملية لخط الأنابيب بشكل كبير على طريقة الربط, مع كون العملية الميكانيكية للخيوط هي الخيار الافتراضي لـ $\text{SCH 40}$ البعد بسبب سهولة التنفيذ الميداني والاعتماد على التركيبات القياسية. عملية الخيوط, لكن, يشكل تحديا تقنيا كبيرا: الإزالة المادية للمواد ل $\text{NPT}$ (تفتق موضوع الأنابيب الوطنية) يقطع من خلال كامل $\text{HDG}$ طلاء, تعريض القاعدة $\text{A53}$ الفولاذ في المنطقة الأكثر إجهادًا في المفصل. بينما يوفر طلاء الزنك المجاور حماية مضحية لجوانب الخيط, الفولاذ المكشوف لا يزال عرضة للخطر. لذلك, يتطلب بروتوكول التثبيت الصارم تطبيق طلاء أو مركب جلفنة بارد غني بالزنك مباشرة بعد الخيوط لاستعادة الحاجز الواقي جزئيًا, مع الاعتراف بأن هذا الطلاء المطبق ميدانيًا أقل شأناً من الناحية المعدنية من الطلاء الأصلي $\text{HDG}$ السندات ولكنها ضرورية للحفاظ على المقاومة للتآكل المحلي. في المقابل, متى $\text{SCH 40}$ الأنابيب ملحومة (غالبًا ما يكون ضروريًا لأقطار أكبر أو ضغوط أعلى), تعمل الحرارة الشديدة على تبخير طبقة الزنك تمامًا لعدة بوصات حول منطقة اللحام. ويتطلب ذلك عملية تنظيف أكثر شمولاً وعملية إعادة طلاء لاحقة باستخدام دهانات متخصصة ذات محتوى عالي من الزنك لمنع التآكل الفوري لمنطقة اللحام, تعزيز الميزة التقنية والاقتصادية للخيوط للأنظمة المجلفنة ذات الضغط المنخفض.

الأساسية $\text{Tolerance of Thickness Schedules}$ هو مقياس حاسم لضمان الجودة. ال $\text{ASTM A53}$ يسمح المعيار بتسامح سلبي مع سمك الجدار يصل إلى $-12.5\%$ من الاسمية $\text{SCH 40}$ البعد. بينما يضمن هذا التسامح استيفاء الحد الأدنى من تصنيف الضغط, غالبًا ما تحدد المشاريع عالية الجودة تسامحًا أكثر صرامة (على سبيل المثال, $-8\%$ أو أقل) لضمان الصلابة الهيكلية للأنبوب و, بشكل نقدي, لضمان تعظيم المادة المتبقية في جذر الخيط. أي انخفاض مفرط في سمك الجدار بسبب تقلب التصنيع يضر بشكل مباشر بمقاومة انهيار الأنبوب وقدرته النهائية على احتواء الضغط تحت ضغط عالٍ. يجب أن تتضمن عملية مراقبة الجودة أيضًا فحوصات تفصيلية على الجلفنة نفسها, الالتزام $\text{ASTM A123}$ من خلال اختبارات مثل اختبار بريس (نادرا ما تستخدم الآن) أو, أكثر شيوعا, مقاييس السماكة المغناطيسية واختبارات الالتصاق (يطرق / الانحناء) للتحقق من أن سمك الطلاء موحد وأن رابطة الانصهار سليمة ميكانيكياً, التأكد من أن الحرجة $\text{Fe-Zn}$ تكون طبقات السبائك موجودة وسليمة تمامًا قبل قبول الأنبوب للتركيب في نظام خطوط أنابيب المياه طويل المدى. التطبيق الناجح على المدى الطويل لل $\text{SCH 40}$ وبالتالي فإن الأنابيب المجلفنة هي تفاعل متقن بين الهندسة الموحدة, خصائص ميكانيكية مضمونة, ونظام دفاع كهروكيميائي دقيق للغاية.

بيانات المواصفات الفنية المنظمة: جدول 40 أنابيب الصلب المجلفن لخطوط أنابيب المياه

| فئة | المواصفات الفنية | المتطلبات النموذجية & المعايير | الأهمية الفنية لخطوط أنابيب المياه |

| درجة المادة (قاعدة) | الكربون الصلب | أستم A53/A53M الصف ب (سلس/ملحومة) أو ASTM A106 الصف ب (سلس). | يوفر القوة الهيكلية الأساسية ($\text{S}_y$) والليونة; يضمن المحتوى المنخفض الكربون تفاعل الجلفنة الأمثل. |

| الأبعاد/نطاق الحجم | ASME B36.10M الجدول الزمني 40 ($\text{SCH 40}$) | يعرف $\text{WT}$ نسبة إلى $\text{NPS}$ (حجم الأنبوب الاسمي). $\text{SCH 40}$ هو “الوزن القياسي” ماسورة. | توفر السماكة معدل الضغط الداخلي المطلوب, صلابة الهيكلية, وبدل المواد الكافية للخيوط. |

| مواصفات الطلاء | تراجع الساخنة المجلفن ($\text{HDG}$) | أستم A123/A153. يعتمد الحد الأدنى لكتلة/سمك الطلاء على سماكة فولاذ الأنبوب (على سبيل المثال, $610 \text{ g/m}^2$ الحد الأدنى من متوسط الكتلة). | يضمن المعيار سميكة, الانصهار المستعبدين $\text{Fe-Zn}$ طلاء, توفير الحماية الكاثودية التضحية طويلة الأجل ضد التآكل الداخلي والخارجي. |

| المعيار الحاكم | قاعدة: $\text{ASTM A53/A106}$. الهندسة: $\text{ASME B36.10M}$. ينهي: $\text{ASTM A123/A153}$. | يضمن الامتثال لجميع المعايير الثلاثة قوة المواد, القدرة على التنبؤ الأبعاد, ومقاومة دائمة للتآكل. | |

| التركيب الكيميائي | حدود ASTM A53 الصف B | $\text{C}$ الأعلى $\le 0.30\%$. $\text{Mn}$ الأعلى $\le 1.20\%$. $\text{P}$ الأعلى $\le 0.035\%$. $\text{S}$ الأعلى $\le 0.035\%$. | يضمن التركيب المتحكم فيه جودة لحام عالية ($\text{Type E}$) ويقلل من الشوائب التي يمكن أن تتداخل مع $\text{Fe-Zn}$ السندات المعدنية أثناء الجلفنة. |

| متطلبات المعالجة الحرارية. | كما شكلت / تخفيف التوتر | $\text{Type E}$ (فدان): يتطلب التماس اللحام عادةً معالجة حرارية كاملة (التطبيع) لاستعادة سلامة البنية المجهرية قبل الجلفنة. | يضمن بنية مجهرية متجانسة ويزيل الضغوط المتبقية التي قد تسبب التشقق أثناء ارتفاع درجة الحرارة $\text{HDG}$ عملية. |

| متطلبات الشد | أستم A53 الصف ب | قوة العائد ($\text{S}_y$): دقيقة $35,000 \text{ psi}$ (240 MPa). قوة الشد ($\text{S}_u$): دقيقة $60,000 \text{ psi}$ (415 MPa). | يوفر القدرة الهيكلية اللازمة لتحمل الضغط الداخلي, الأحمال الخارجية, وقوى الشد الكبيرة التي واجهتها أثناء التثبيت. |

| طلب | أنظمة النقل المائي | خطوط المياه الصالحة للشرب, المياه الصناعية, أنظمة إخماد الحرائق, ونقل البخار/الهواء غير الحرج. | تم تحسين الأنبوب للبيئات التي توجد فيها الرطوبة والأكسجين, تتطلب التحكم في التآكل جنبًا إلى جنب مع احتواء الضغط الموثوق. |

| ملامح | حماية الأضحية, متانة, قابلية الترابط | الميزات الرئيسية: ذبيحة $\text{Zn}$ طبقة; قوي $\text{SCH 40}$ سمك الجدار; عالي $\text{C}$-العامل في البداية; متوافق مع المعيار $\text{NPT}$ التجهيزات. | ال $\text{Zn}$ يضمن الطلاء الحماية المحلية من الخدوش والخيوط المكشوفة, إطالة عمر الخدمة بشكل كبير مقارنة بالفولاذ الكربوني العادي. |

| التسامح من جداول سمك | ASTM A53/A106 تحمل الجدار | سلبي $\text{WT}$ تسامح: $-12.5\%$ الاسمية $\text{SCH 40}$ سماكة. | يضمن الحفاظ على الحد الأدنى المطلوب من سمك الجدار الهيكلي لتقييم الضغط وقوة الخيط, حتى مع تقلب التصنيع. |