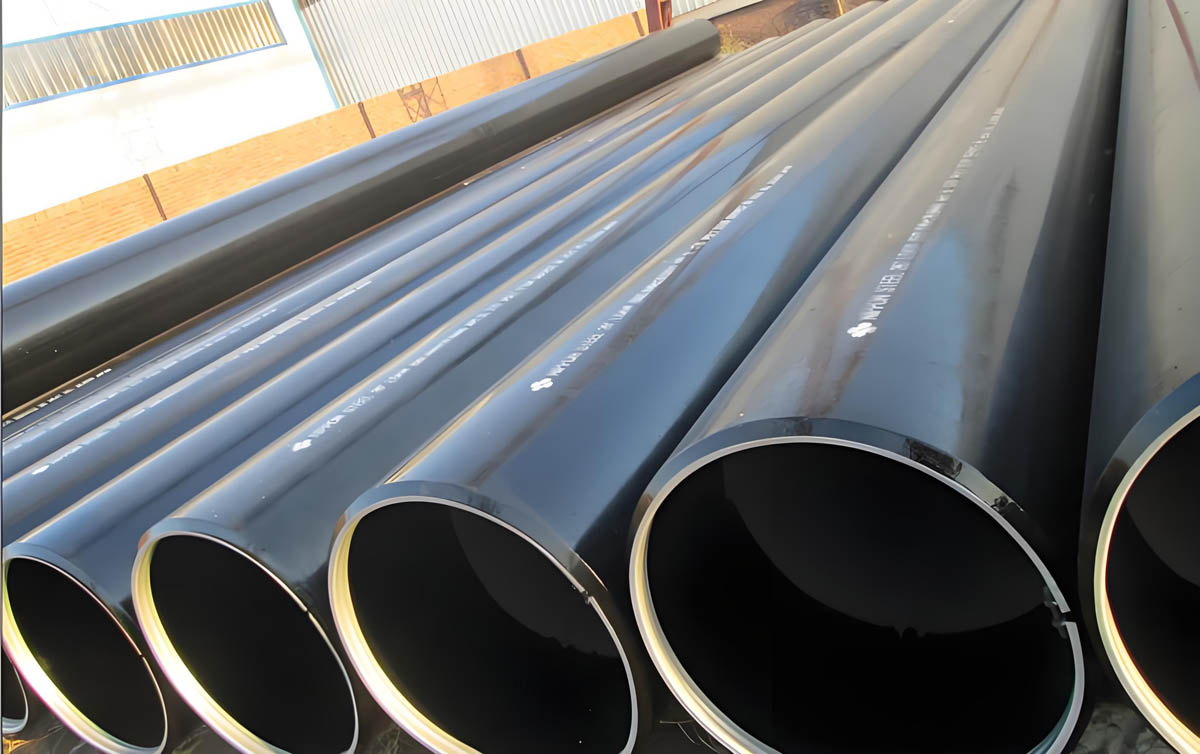

المتفجرات من مخلفات الحرب الأنابيب الملحومة وعملية التصنيع

مواصفات الأنابيب الفولاذية المتفجرات من مخلفات الحرب

معيار: أستم A53, أستم A106, API 5L, EN10210, EN10219 ، ASTM A178, أستم A500/501, أستم A691, أستم A252, أستم A672, في 10217

درجة الصلب: الصف ب, x42-x80, S275JR, S275J0H, S275JRH, S355JR, S355J0H, S355JRH

أبعاد

ل: 1/8 بوصة ل 24 بوصة

وزن: كحد أقصى 26.5 ملم

طول: طول ثابت أو طول عشوائي, الحد الأقصى 12 متر

| قطر صغير أنبوب erw | |||||||

| القطر الخارجي | ش 5 | ش 10 | ش 40 | ||||

| انش | مم | سماكة | كجم/mtr | سماكة | كجم/mtr | سماكة | كجم/mtr |

| 1/2″ | 21.3 | 1.65 | 0.81 | 2.11 | 1.01 | 2.77 | 1.29 |

| 3/4″ | 26.7 | 1.65 | 1.03 | 2.11 | 1.30 | 2.87 | 1.71 |

| 1″ | 33.4 | 1.65 | 1.31 | 2.77 | 2.12 | 3.38 | 2.54 |

| 1 1/4″ | 42.2 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 1 1/2″ | 48.3 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 2″ | 60.3 | 1.65 | 2.42 | 2.77 | 3.98 | 4.81 | 5.31 |

| 3″ | 88.9 | 2.11 | 4.58 | 3.05 | 6.54 | 5.49 | 11.45 |

| 3 1/2″ | 101.6 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 4″ | 114.3 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 5″ | 141.3 | 2.77 | 9.50 | 3.40 | 11.74 | 6.55 | 22.10 |

| 6″ | 168.3 | 2.77 | 11.47 | 3.40 | 14.04 | 7.11 | 28.68 |

| 8″ | 219.1 | 2.77 | 14.99 | 3.76 | 20.25 | 8.18 | 43.16 |

| قطر كبير أنبوب erw | |||||||||||||||||||

| ل | وزن | ||||||||||||||||||

| انش | مم | 8 5/8″ | 219.1

مم |

10 3/4″ | 273.1

مم |

12 3/4″ | 325.0

مم |

14″ | 355.6

مم |

16″ | 406.4

مم |

18″ | 457.7

مم |

20″ | 508.0

مم |

24″ | 610

مم |

24 4/5″ | 630.0

مم |

| 0.157 | 4.0 | —- | — | ||||||||||||||||

| 0.197 | 5.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.236 | 6.0 | — | — | — | — | — | — | — | — | — | — | — | — | ||||||

| 0.276 | 7.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.315 | 8.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.354 | 9.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.394 | 10.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.133 | 11.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.492 | 12.5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.551 | 14.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.630 | 16.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.689 | 17.5 | — | — | — | — | — | — | — | — | — | — | ||||||||

| 0.748 | 19.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.787 | 20.0 | — | — | — | — | — | — | ||||||||||||

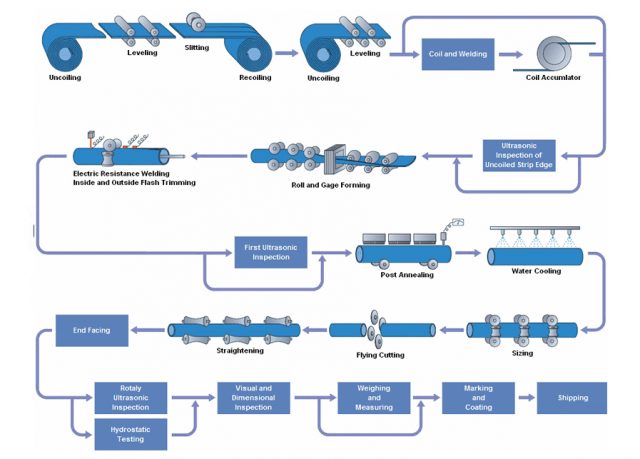

عملية تصنيع الأنابيب الملحومة

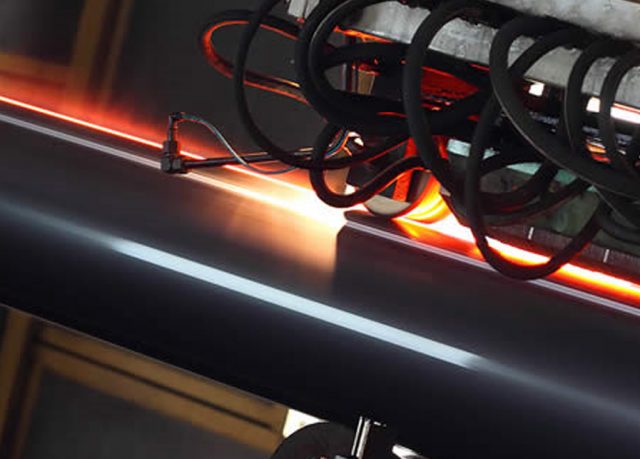

في اللحام ERW, قطبان, عادة ما تكون مصنوعة من النحاس, تستخدم لتطبيق الضغط والتيار. الأقطاب الكهربائية على شكل قرص وتدور مع مرور المادة بينهما. هذا يسمح للأقطاب بالبقاء على اتصال مستمر بالمادة لصنع اللحامات المستمرة الطويلة.

يحول محول اللحام الجهد المنخفض, طاقة AC الحالية عالية. يحتوي مفصل الأنبوب على مقاومة كهربائية عالية بالنسبة لبقية الدائرة ويتم تسخينها إلى نقطة الانصهار بواسطة التيار. يتم الضغط على الأسطح شبه المخللة مع قوة تخلق رابطة الانصهار, مما أدى إلى بنية ملحومة بشكل موحد.

طريقة المعالجة الحرارية لأنابيب الصلب الكربون والسبائك

تشمل طرق معالجة الحرارة لأنابيب الكربون والسبائك الصلب 4 الأنواع أساسا:

التطبيع, الصلب, التبريد والتلطيف.

سوف يحسن الخصائص الميكانيكية للمواد الفولاذية, تكوين كيميائي موحد, والقابلية للآلات. يمكن تقسيم المعالجة الحرارية للمواد المعدنية الفولاذية إلى معالجة حرارية متكاملة, المعالجة الحرارية السطحية والمعالجة الحرارية الكيميائية. يعتمد أنابيب الصلب بشكل عام المعالجة الحرارية المتكاملة.

يشير أداء المواد الفولاذية بشكل رئيسي على الخصائص الميكانيكية, الخصائص الفيزيائية, وأداء العملية. ستجلب المعالجة الحرارية بنية معدنية مختلفة وأداء مقابل لأنبوب الصلب, لذلك يمكن تطبيقها بشكل أفضل في خدمات مختلفة أو في خدمات النفط والغاز.

هناك طريقتان لتحسين خصائص المواد الفولاذية. طريقة واحدة هي ضبط التركيب الكيميائي, اسم السبائك المسمى. الطريقة الأخرى هي المعالجة الحرارية. في مجال التكنولوجيا الصناعية الحديثة, المعالجة الحرارية تحسين أداء أنابيب الصلب في وضع السيطرة.

أغراض معالجة الحرارة

1. التدفئة.

يمكن تسخين المادة الفولاذية تحت النقطة الحرجة أو أعلى النقطة الحرجة. يمكن لطريقة التسخين السابقة تثبيت الهيكل والقضاء على الإجهاد المتبقي. الطريقة الأخيرة يمكن أن تجعل المادة ustenitizing. أوستنتيشن هو تسخين المعدن الفولاذي خلال درجة حرارته الحرجية لفترة طويلة بما فيه الكفاية, لذلك يمكن تحويله. إذا اتبع تبريد بعد أوستنسيت, ثم سيتم تصلب المادة. سوف يستغرق التبريد بسرعة كافية لتحويل أوستنيت إلى martensite. مرة واحدة وصلت إلى درجة حرارة أوستنيت, البنية المجهرية المناسبة والصلابة الكاملة, سيتم تحقيق مادة الأنابيب الفولاذية في عمليات معالجة الحرارة الإضافية.

2. الحفاظ على الحرارة.

الغرض من الحفاظ على الحرارة هو توحيد درجة حرارة التدفئة للمواد الفولاذية, ثم ستحصل على منظمة تسخين معقولة.

3. تبريد

عملية التبريد هي العملية الرئيسية في المعالجة الحرارية, يحدد الخواص الميكانيكية للأنابيب الفولاذية بعد عملية التبريد.

أربع طرق رئيسية لمعالجة الحرارة في صناعة أنابيب الصلب الكربونية والسبائك ، تشمل عمليات معالجة الحرارة لأنابيب الصلب تطبيع, الصلب, هدأ, التبريد وغيرها من العملية.

التطبيع

تسخين أنبوب الفولاذ فوق درجة الحرارة الحرجة, وتبريد في الهواء.

من خلال التطبيع, يمكن تخفيف إجهاد المواد الفولاذية, يحسن ليونة وصباقة عملية العمل الباردة. عادةً ما يتم تطبيق تطبيع مواد أنابيب الصلب الكربونية والسبائك المنخفضة. سوف ينتج بنية معدنية مختلفة, بيرليت, بوليت, بعض martensite. الذي يجلب مواد فولاذية أصعب وأقوى, وأقل ليونة من المواد الصلب الكاملة.

الصلب

تسخين المادة إلى أعلى من درجة حرارتها الحرجة لفترة كافية حتى تتحول البنية المجهرية إلى أوستنيت. ثم تبطئ بطيئًا في الفرن, احصل على أقصى تحول للفلت والبرايليت.

الصلب سوف يلغي العيوب, موحد التكوين الكيميائي والحبوب الناعمة. عادة ما تنطبق هذه العملية على الكربون العالي, تحتاج أنابيب الصلب المنخفضة والسبائك الصلب إلى تقليل صلابة وقوتها, صقل الهيكل البلوري, تحسين اللدونة, ليونة, المتانة والآلات.

التبريد

تسخين مادة أنابيب الصلب إلى درجة حرارة حرجة حتى يتم تحويل البنية المجهرية, تبريده بمعدل سريع.

الغرض من التبريد هو إنتاج الإجهاد الحراري وإجهاد الأنسجة. يمكن أن تقضي ويتحسن من خلال التهدئة. مزيج من التبريد والخداع يمكن أن يجعل الأداء الشامل قد تحسن.

هدأ

تسخين مادة الصلب إلى درجة حرارة دقيقة أقل من النقطة الحرجة, وغالبًا ما يتم في الهواء, فراغ أو أجواء خاملة. هناك انخفاض درجة الحرارة في درجة الحرارة 205 إلى 595 درجة فهرنهايت (400 إلى 1105 درجة فهرنهايت), درجة حرارة متوسطة وارتفاع درجة الحرارة في درجة الحرارة (إلى 700 ℃ 1300 ℉).

الغرض من التخفيف هو زيادة صلابة أنابيب الصلب والسبائك. قبل التخفيف, هذه الصلب صعبة للغاية ولكنها هشة للغاية بالنسبة لأكثر التطبيقات. بعد العملية يمكن أن تحسن اللدونة وصبدة أنابيب الصلب, تقليل أو القضاء على الإجهاد المتبقي وتثبيت حجم أنبوب الفولاذ. يجلب خصائص ميكانيكية شاملة جيدة, بحيث لا يتغير في الخدمة.

معالجة الحل لمواد أنابيب الصلب القائمة على السبائك

تسخين سبيكة لدرجة حرارة مناسبة, الحفاظ عليها في درجة الحرارة هذه لفترة طويلة بما يكفي لإحداث أو أكثر من المكونات للتغيير إلى محلول صلب, ثم تبريده بمعدل سريع لعقد هذه المكونات في الحل.

هناك العديد من السبائك القائمة على النيكل المصبوب والتي يمكن أن تحقق أداءً مطلوبًا مختلفًا من خلال علاج الحلول أو تصلب عصر هطول الأمطار. الخصائص كدرجة حرارة الغرفة والقوة الميكانيكية لدرجة الحرارة المرتفعة, سيتم تعزيز مقاومة التآكل ومقاومة الأكسدة بشكل كبير من هذا المعالجة الحرارية. تطوير العديد من السبائك القائمة على النيكل خصائصها المطلوبة فقط من خلال علاج الحلول, مثل أنبوب الصلب Hastelloy و Nickel.

أثناء علاج الحل, يتم إذابة كربيد وعناصر السبائك المختلفة بشكل موحد في الأوستينيت. التبريد بسرعة سيجعل عناصر الكربون والسبائك بعد فوات الأوان للترسب, والحصول على عملية معالجة الحرارة لأنسجة أوستنيت واحدة. يمكن لمعالجة الحلول بنية داخلية موحدة وسماد كيميائي. يمكنه أيضًا استعادة مقاومة التآكل لأنابيب الصلب Hastelloy و Nickel Alloy.