Tuyaux en acier sans soudure dilatés à la chaleur – Principe de base du processus et analyse technique

Principe de base et analyse technique du processus de tubes en acier sans soudure dilatés à chaud

Principe de base et analyse technique du processus de tubes en acier sans soudure dilatés thermiquement à moyenne et haute fréquence

En tant qu'étudiant de premier cycle spécialisé en industrie des pipelines, la maîtrise du principe de base et des points techniques du processus de tubes en acier sans soudure à moyenne et haute fréquence de Guanzhong est la base de l'apprentissage de ce puits majeur, et également une compétence nécessaire pour entreprendre des travaux liés à l'industrie des pipelines à l'avenir. Pendant le cursus d'étude et de stage, J'ai mené des recherches et des pratiques approfondies sur le principe fondamental, caractéristiques techniques, liens clés et contrôle des paramètres de ce processus. Combiné avec ma compréhension personnelle et mon expérience de stage, ce qui suit est une élaboration détaillée de ces contenus, qui intégrera quelques problèmes et solutions spécifiques que j'ai rencontrés pendant le stage, rendre l'analyse technique plus proche de la production réelle.

3.1 Principe fondamental du processus

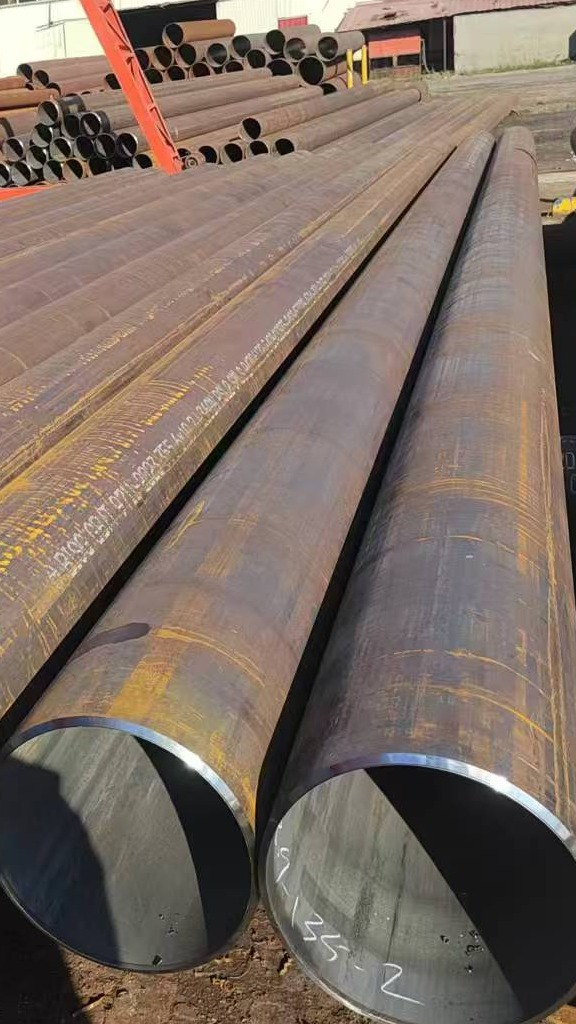

Le procédé de tubes en acier sans soudure dilatés thermiquement à moyenne et haute fréquence Guanzhong est essentiellement un processus de traitement thermique secondaire pour les tubes en acier sans soudure. (tuyaux mères). Son principe fondamental est: utilisant l'effet d'induction électromagnétique généré par un courant à fréquence intermédiaire ou à haute fréquence, le tuyau mère est chauffé jusqu'à la plage de température de déformation plastique, puis sous l'appui du bouchon et l'action d'une force extérieure, le tuyau mère subit une expansion radiale et une extension axiale, afin d'obtenir un tube en acier sans soudure (tuyau fini) avec un diamètre plus grand et une épaisseur de paroi plus fine, tout en garantissant que la précision dimensionnelle, la qualité de surface et les propriétés mécaniques du tuyau fini répondent aux exigences techniques.

Ici, je tiens à souligner que beaucoup de gens sont faciles à confondre le processus de dilatation thermique à moyenne et haute fréquence de Guanzhong avec le processus de tuyaux en acier sans soudure laminés à chaud.. En fait, il y a de grandes différences entre les deux. Les tubes en acier sans soudure laminés à chaud sont directement laminés à partir de billettes d'acier sans avoir recours à des tubes mères., tandis que le processus de dilatation thermique à moyenne et haute fréquence de Guanzhong est un traitement secondaire de tubes en acier sans soudure formés, qui nécessite des tuyaux mères comme matières premières; le procédé de laminage à chaud convient à la production de petits et moyens diamètres, tubes en acier sans soudure à parois épaisses, tandis que le processus de dilatation thermique convient à la production de grands diamètres, tubes en acier sans soudure à paroi moyennement mince; de plus, l'investissement en équipement du processus de dilatation thermique est bien inférieur à celui du processus de laminage à chaud, et la flexibilité de production est plus forte. Il peut ajuster rapidement les spécifications du produit en fonction de la demande du marché et produire des tubes en acier de différents diamètres et épaisseurs de paroi.. Pendant le stage, J'ai souvent vu l'atelier produire des tuyaux finis de spécifications différentes en ajustant les paramètres du processus avec des tuyaux mères de spécifications différentes en fonction des commandes des clients.. Parfois, plusieurs spécifications différentes de produits peuvent être fabriquées en une journée, quel est l'avantage du processus de dilatation thermique.

Spécifiquement, le principe de base du processus de dilatation thermique à moyenne et haute fréquence de Guanzhong peut être divisé en deux parties: principe de chauffage par induction électromagnétique et principe de déformation plastique.

Le principe de chauffage par induction électromagnétique est le fondement du processus d'expansion thermique à moyenne et haute fréquence de Guanzhong.. Lorsque la fréquence intermédiaire et le courant haute fréquence traversent la bobine d'induction, un champ magnétique alternatif sera généré. Lorsque le tuyau mère est dans le champ magnétique alternatif, un courant induit (actuel de tourbillon) sera généré à l'intérieur du tube mère. Lorsque les courants de Foucault circulent à l’intérieur du tuyau mère, il sera gêné par la résistance du tuyau mère lui-même, générant ainsi de la chaleur Joule et chauffant rapidement le tuyau mère. Il convient de noter ici que la différence entre fréquence intermédiaire et haute fréquence réside principalement dans la différence de fréquence actuelle.: la fréquence du courant de fréquence intermédiaire est généralement de 1 à 10 kHz, et la fréquence du courant haute fréquence est généralement de 10 à 50 kHz. Différentes fréquences de courant produisent différents effets d'induction électromagnétique et effets de chauffage. Le chauffage à fréquence intermédiaire se caractérise par une profondeur de chauffage profonde et une température uniforme, qui convient au chauffage de tuyaux mères de grand diamètre et à parois épaisses; le chauffage à haute fréquence se caractérise par une vitesse de chauffage rapide et une petite zone affectée par la chaleur, qui convient au chauffage de tuyaux mères de petit diamètre et à paroi mince. C’est la raison pour laquelle les processus de dilatation thermique à fréquence intermédiaire et à haute fréquence se complètent comme je l’ai mentionné plus tôt..

Le principe de la déformation plastique est au cœur du processus de dilatation thermique à moyenne et haute fréquence de Guanzhong.. Lorsque le tuyau mère est chauffé jusqu'à la plage de température de déformation plastique (pour acier au carbone ordinaire, généralement 900-1100℃), la structure métallique du tuyau mère va changer, les grains seront raffinés, la plasticité sera considérablement améliorée, et la fragilité sera réduite. À ce moment-là, sous l'appui du bouchon et de la force extérieure (pression d'expansion), le tuyau mère subira une déformation plastique, expansion radiale et extension axiale, et enfin former le tuyau fini qui répond aux exigences. Dans ce processus, il est nécessaire de contrôler strictement la température de chauffage et la vitesse de déformation. Si la température de chauffage est trop élevée, cela entraînera une grave oxydation de la surface du tuyau mère, céréales secondaires, et affectent les propriétés mécaniques du tuyau fini; si la température de chauffage est trop basse, la plasticité du tuyau mère est insuffisante, qui est facile à casser et ne peut pas terminer l'expansion; si la vitesse de déformation est trop rapide, cela entraînera une faible précision dimensionnelle et un écart excessif de l'épaisseur de paroi du tuyau fini; si la vitesse de déformation est trop lente, cela réduira l’efficacité de la production et augmentera la consommation d’énergie.

Pendant le stage, J'ai rencontré un tel problème: une fois, l'atelier a produit des tuyaux finis DN800. En raison de la négligence de l'opérateur, la température du four de chauffage à fréquence intermédiaire a été ajustée à 1150℃, qui a dépassé la température maximale spécifiée, entraînant un échauffement excessif du tuyau mère, oxydation superficielle importante. De plus, après agrandissement, les grains du tuyau fini étaient grossiers, le test de performance mécanique n'était pas qualifié, et il ne pouvait qu'être mis au rebut. Cet incident m'a également fait prendre conscience de l'importance du contrôle des paramètres du processus.. Même un petit écart de paramètre peut entraîner la mise au rebut du produit et des pertes économiques..

3.2 Comparaison et caractéristiques techniques des procédés de dilatation thermique à fréquence intermédiaire et haute fréquence

La dilatation thermique à fréquence intermédiaire et la dilatation thermique à haute fréquence sont deux formes principales du processus de tubes en acier sans soudure à moyenne et haute fréquence de Guanzhong.. Les deux sont basés sur le principe de chauffage par induction électromagnétique et le principe de déformation plastique, mais à cause des différentes fréquences actuelles, il existe des différences évidentes entre les deux en termes d'effet chauffant, caractéristiques techniques, champ d'application et autres aspects. Pendant le stage, Je suis resté dans l'atelier de dilatation thermique à fréquence intermédiaire et dans l'atelier de dilatation thermique à haute fréquence pendant un certain temps, et avait une compréhension intuitive des différences entre les deux processus. Combiné avec mon expérience pratique personnelle, ce qui suit est une analyse comparative détaillée des deux processus, comme indiqué dans le tableau 1.

| Articles de comparaison | Processus de dilatation thermique à fréquence intermédiaire (1-10kHz) | Processus de dilatation thermique à haute fréquence (10-50kHz) |

| Principe de chauffage | Courants de Foucault générés par induction électromagnétique, profondeur de chauffage profonde, température uniforme, grande zone affectée par la chaleur | Courants de Foucault générés par induction électromagnétique, vitesse de chauffage rapide, petite zone affectée par la chaleur, chauffant principalement la surface |

| Efficacité du chauffage | Moyen, en général 65%-75%, adapté au chauffage par lots | Haut, en général 75%-85%, la vitesse de chauffage est 2-3 fois plus rapide que la fréquence intermédiaire |

| Spécifications applicables du tuyau mère | Grand diamètre, tuyaux mères à parois épaisses (DN200-DN1500, épaisseur de paroi 8-30mm), comme les canalisations mères DN300 et DN500 couramment utilisées lors de mon stage | Petit diamètre, tuyaux mères à paroi mince (DN50-DN300, épaisseur de paroi 3-10mm) |

| Caractéristiques des tuyaux finis | Grand diamètre, épaisseur de paroi uniforme, précision dimensionnelle moyenne, qualité générale de la surface, propriétés mécaniques stables, plus de tartre d'oxyde | Petit diamètre, épaisseur de paroi mince, haute précision dimensionnelle, bonne qualité de surface, moins de tartre d'oxyde, meilleures propriétés mécaniques |

| Efficacité de production | Moyen, temps de chauffage long pour un seul tuyau en acier (5-15min), adapté à la production en série de produits de grand diamètre | Haut, temps de chauffage court pour un seul tube en acier (1-5min), adapté à la production en série de produits de petit diamètre |

| Niveau de consommation d'énergie | Haut, consommation d'énergie unitaire 650-800kWh/tonne de tube en acier, réduit à 650 kWh/tonne après la mise à niveau de l'entreprise dans laquelle j'ai effectué mon stage | Faible, consommation d'énergie unitaire 500-650kWh/tonne de tube en acier |

| Investissement en équipement | Grand, investissement élevé dans un four de chauffage à fréquence intermédiaire, équipement d'expansion, etc., à propos 5-10 millions de yuans pour une ligne de production | Petit, le four de chauffage à haute fréquence est de petite taille et peu coûteux, à propos 2-5 millions de yuans pour une ligne de production |

| Champs applicables | Pipelines de transport de grand diamètre dans l’industrie chimique pétrolière, réseau de canalisations municipal, énergie et autres domaines, comme le réseau de canalisations de chauffage central dans la région du Shaanxi | Pipelines de précision de petit diamètre dans les machines de précision, petite industrie chimique, équipement médical et autres domaines |

| Avantages principaux | Forte flexibilité de production, peut produire des tuyaux finis de grand diamètre et à parois épaisses, propriétés mécaniques stables, adapté à la production de masse à grande échelle | Vitesse de chauffage rapide, faible consommation d'énergie, précision dimensionnelle élevée et bonne qualité de surface des tuyaux finis, adapté à la production de produits de précision |

| Lacunes existantes | Consommation d'énergie élevée, qualité générale de la surface, plus de tartre d'oxyde, nécessite un traitement de finition ultérieur; exclus tôt de la norme sur les chaudières à haute pression | Impossible de produire des tuyaux finis de grand diamètre et à parois épaisses, puissance limitée de l'équipement, profondeur de chauffage insuffisante |

Tableau 1 Tableau comparatif des processus de dilatation thermique à fréquence intermédiaire et à haute fréquence

De la comparaison ci-dessus, nous pouvons clairement voir que les processus de dilatation thermique à fréquence intermédiaire et de dilatation thermique à haute fréquence ont leurs propres avantages et inconvénients. Ils ne sont pas alternatifs les uns aux autres, mais complémentaire, formant ensemble le système de traitement de tuyaux en acier sans soudure expansés thermiquement à moyenne et haute fréquence de Guanzhong. En production réelle, les entreprises choisiront le processus de dilatation thermique approprié en fonction de la demande du marché, spécifications du produit, exigences du client et autres facteurs. Par exemple, l'entreprise dans laquelle j'ai effectué mon stage produit principalement des tubes en acier sans soudure de grand diamètre, dilatés thermiquement, il adopte donc principalement le processus de dilatation thermique à fréquence intermédiaire et est équipé de deux lignes de production de dilatation thermique à fréquence intermédiaire; tandis qu'une petite entreprise de tubes en acier à côté produit principalement des tubes en acier de précision de petit diamètre, il adopte donc le processus de dilatation thermique à haute fréquence et est équipé de trois lignes de production de dilatation thermique à haute fréquence.

En outre, pendant le stage, J'ai également découvert qu'avec l'amélioration continue de la technologie, la frontière entre les processus de dilatation thermique à fréquence intermédiaire et à haute fréquence s'estompe progressivement. Par exemple, certaines entreprises ont réalisé un contrôle précis de la température de surface du processus de dilatation thermique à fréquence intermédiaire en optimisant la structure de la bobine d'induction et en améliorant la méthode de chauffage, réduisant la génération de tartre d'oxyde et améliorant la qualité de surface du tuyau fini; tandis que certaines entreprises ont réalisé un chauffage en profondeur du processus de dilatation thermique à haute fréquence en augmentant la puissance de l'équipement à haute fréquence, qui peut produire des tuyaux finis avec un diamètre plus grand et une épaisseur de paroi plus épaisse. Cette tendance à l'intégration technologique est également devenue l'une des orientations de développement importantes du processus de dilatation thermique à moyenne et haute fréquence de Guanzhong.. En même temps, la dilatation thermique à fréquence intermédiaire et à haute fréquence accorde de plus en plus d'attention au contrôle de la qualité de l'ébauche de tuyau et de la température de la zone de déformation. En sélectionnant raisonnablement les paramètres de déformation et en renforçant l'inspection du produit fini, la qualité du produit est assurée pour répondre aux exigences standard.

3.3 Liens de processus clés et points de contrôle technique

Le processus de production du processus de tubes en acier sans soudure dilatés thermiquement à moyenne et haute fréquence de Guanzhong comprend principalement sept maillons centraux: inspection des matières premières, prétraitement du tuyau mère, chauffage par induction, formation d'expansion, refroidissement, finition et inspection des produits finis. Chaque lien a ses points clés de contrôle technique. Tout problème dans n'importe quel lien affectera la qualité du tuyau fini. Pendant le stage, J'ai participé aux travaux de ces sept liens et avais une compréhension approfondie des points de contrôle technique de chaque lien. Combiné avec mon expérience pratique personnelle, ce qui suit est une élaboration détaillée des principaux points de contrôle technique de chaque lien, qui intégrera quelques problèmes et solutions que j'ai rencontrés pendant le stage, rendre l'analyse technique plus proche de la production réelle.

3.3.1 Inspection des matières premières

L'inspection des matières premières est la première ligne de défense du processus d'expansion thermique à moyenne et haute fréquence de Guanzhong, et aussi la fondation pour assurer la qualité des tuyaux finis. La matière première du processus de dilatation thermique à moyenne et haute fréquence de Guanzhong est un tuyau en acier sans soudure. (tuyau mère). La qualité du tuyau mère détermine directement la qualité du tuyau fini. Si le tuyau mère présente des défauts tels que des fissures, inclusions et écart excessif d’épaisseur de paroi, même si les paramètres ultérieurs du processus sont bien contrôlés, il est impossible de produire des tuyaux finis qualifiés. Pendant le stage, mon premier message était l'inspection des matières premières. Mon travail quotidien consistait à inspecter les canalisations mères entrantes. Les principaux éléments d'inspection inclus: modèle de spécification, matériel, écart d'épaisseur de paroi, qualité de surface et propriétés mécaniques du tube mère.

Spécifiquement, il existe trois points de contrôle technique clés pour l'inspection des matières premières: d'abord, inspection des matériaux. Il est nécessaire de s'assurer que le matériau du tuyau mère répond aux exigences de production. Par exemple, pour produire des tubes en acier sans soudure expansés thermiquement Q355, le matériau du tuyau mère doit également être Q355, et les tuyaux mères Q235 ne peuvent pas être utilisés à la place, sinon les propriétés mécaniques du tuyau fini ne seront pas qualifiées. Pendant le stage, J'ai rencontré un cas de matériel incohérent: un lot de tuyaux mères entrants a été marqué comme Q355, mais après analyse spectrale, il a été constaté que le matériau réel était du Q235, qui ne répondait pas aux exigences de production. Nous avons renvoyé ce lot de tubes mères au fournisseur à temps pour éviter des problèmes de qualité lors de la production ultérieure.. Deuxième, inspection des écarts d'épaisseur de paroi. L'écart d'épaisseur de paroi du tuyau mère doit être contrôlé dans la plage autorisée (généralement ±5 %). Si l'écart d'épaisseur de paroi du tuyau mère est trop important, l'écart d'épaisseur de paroi du tuyau fini après expansion sera également trop important, qui ne peut pas répondre aux exigences techniques. Nous avons utilisé des jauges d'épaisseur à ultrasons pour mesurer plusieurs points à différentes parties du tuyau mère afin de garantir une épaisseur de paroi uniforme.. Troisième, inspection de la qualité des surfaces. Il est nécessaire de vérifier si la surface du tuyau mère présente des défauts tels que des fissures, rayures, tartre d'oxyde et inclusions. S'il y a ces défauts, il faut le polir. Il ne peut entrer dans le processus suivant qu'après avoir réussi le traitement; si les défauts sont trop graves pour être traités, il faut le mettre au rebut. Par exemple, une fois, nous avons constaté que la surface d'un lot de tuyaux mères présentait de nombreuses rayures d'une profondeur supérieure à 0,5 mm.. Après polissage, ils n'ont toujours pas pu être éliminés, donc ce lot de pipes mères a dû être mis au rebut.

Ici, je tiens à souligner que le lien d'inspection des matières premières ne doit pas être négligent. De nombreuses entreprises ont fabriqué un grand nombre de produits non qualifiés et ont causé d'énormes pertes économiques parce qu'elles ont ignoré l'inspection des matières premières.. L'entreprise dans laquelle j'ai effectué mon stage a des exigences très strictes en matière d'inspection des matières premières, mis en place un système complet d'inspection des matières premières. Chaque lot de canalisations mères entrant doit être inspecté, et ne peut être stocké qu'après avoir passé l'inspection. De plus, les enregistrements d'inspection doivent être conservés tout au long du processus pour faciliter la traçabilité ultérieure de la qualité. En même temps, pour tuyaux mères utilisés dans les produits haut de gamme, four à arc électrique, Le triple processus d'affinage LF et de dégazage sous vide VD sera également adopté pour garantir la pureté de l'acier en fusion., contrôler le contenu S et P ci-dessous 0.015%, et jeter une bonne base pour le processus de dilatation thermique ultérieur.

3.3.2 Prétraitement du tuyau mère

Le prétraitement des canalisations mères est un maillon important du processus d'expansion thermique à moyenne et haute fréquence de Guanzhong.. Son but est d'éliminer les impuretés telles que le tartre d'oxyde, tache d'huile et rouille sur la surface du tuyau mère, ajuster la précision dimensionnelle du tuyau mère, et préparer le chauffage par induction et le formage par expansion ultérieurs. La qualité du prétraitement du tuyau mère affecte directement l'effet du chauffage par induction et la qualité de surface du tuyau fini. S'il y a des taches d'huile, rouille et autres impuretés à la surface du tuyau mère, le chauffage sera inégal pendant le chauffage, et les impuretés adhéreront à la surface du tuyau fini, affectant la qualité de la surface; si la précision dimensionnelle du tuyau mère ne répond pas aux exigences, la précision dimensionnelle du tuyau fini après expansion sera également affectée.

Le prétraitement des canalisations mères comprend principalement trois étapes: polissage, lissage et dégraissage. Chaque étape a ses points clés de contrôle technique. D'abord, polissage. Il s'agit principalement d'éliminer le tartre d'oxyde, rouille et rayures sur la surface du tuyau mère. La surface du tuyau mère poli doit être lisse et plate sans défauts évidents, et la rugosité de la surface doit être contrôlée à Ra≤12,5 μm. Nous utilisions à cette époque des machines à polir automatiques, la vitesse de polissage était contrôlée à 10-15 m/min, et la pression de polissage a été contrôlée à 0,3-0,5 MPa pour garantir l'effet de polissage. Si le tartre d'oxyde à la surface du tuyau mère est épais, il faut d'abord le sabler, puis poli. Deuxième, redressage. Il s'agit principalement d'ajuster la rectitude du tuyau mère pour garantir que la rectitude du tuyau mère répond aux exigences (écart de rectitude par mètre ≤1mm). Si le tuyau mère est plié, la force sera inégale pendant l'expansion, et le tuyau fini aura des problèmes tels qu'une ellipse et un écart excessif d'épaisseur de paroi. Nous avons utilisé un lisseur hydraulique, la pression de redressage était contrôlée à 10-20MPa. Le tuyau mère redressé doit être testé pour sa rectitude., et ceux qui ne sont pas qualifiés devraient être redressés à nouveau. Troisième, dégraissage. Il s'agit principalement d'enlever les taches d'huile sur la surface du tuyau mère. Les taches d'huile affecteront l'effet du chauffage par induction, et des gaz nocifs seront générés pendant le chauffage, polluer l'environnement. Nous avons utilisé un dégraissant alcalin, la température de dégraissage a été contrôlée à 50-60℃, le temps de dégraissage a été contrôlé à 10-15min. Après dégraissage, le tuyau mère doit être lavé à l'eau pour éliminer l'agent dégraissant résiduel sur la surface, puis séché pour garantir que la surface du tuyau mère est sèche et exempte d'humidité.

Pendant le stage, à cause de la négligence, J'ai envoyé une canalisation mère au four de chauffage sans traitement de dégraissage approfondi. Par conséquent, pendant le chauffage, les taches d'huile sur la surface du tuyau mère ont brûlé, produisant beaucoup de fumée noire, qui non seulement polluait l'environnement, mais a également provoqué un échauffement inégal du tuyau mère. Après l'agrandissement, de nombreuses taches noires sont apparues à la surface du tuyau fini, qui ne pouvait être mis au rebut. Cet incident m'a fait profondément comprendre que chaque étape du lien de prétraitement de la canalisation mère doit être opérée en stricte conformité avec les exigences., et il ne peut y avoir la moindre négligence. En même temps, pour les produits nécessitant un traitement thermique global après expansion, la qualité du prétraitement du tuyau mère affectera également l'effet du traitement thermique, puis affecter les propriétés mécaniques du tuyau fini.

3.3.3 Chauffage par induction

Le chauffage par induction est le maillon central du processus d'expansion thermique à moyenne et haute fréquence de Guanzhong., et aussi le lien avec la plus grande difficulté en contrôle technique. Sa tâche principale est de chauffer le tube mère jusqu'à la plage de température de déformation plastique., et assurer un chauffage uniforme et une température stable, afin de fournir de bonnes conditions plastiques pour un formage par expansion ultérieure. La qualité du chauffage par induction détermine directement les propriétés mécaniques, précision dimensionnelle et qualité de surface du tuyau fini, et est le “âme” de l'ensemble du processus. Pendant le stage, J'ai passé beaucoup de temps à apprendre le fonctionnement et le contrôle des paramètres de la liaison de chauffage par induction, suivi le maître d'atelier pour apprendre à régler la puissance de chauffage, temps de chauffage, comment contrôler la température de chauffage, et accumulé beaucoup d'expérience pratique précieuse.

Les principaux points de contrôle technique du chauffage par induction sont principalement trois: d'abord, contrôle de la température de chauffage, deuxième, contrôle de la vitesse de chauffage, troisième, contrôle de l'uniformité de la température.

Le contrôle de la température de chauffage est au cœur du lien de chauffage par induction. Différents matériaux des tuyaux mères ont différentes plages de températures de déformation plastique, qui doit être strictement contrôlé dans la plage de température correspondante, ni trop haut ni trop bas. Par exemple, la plage de température de déformation plastique de l'acier au carbone ordinaire (20#, Q235) est 900-1100℃, celui de l'acier à haute résistance Q355 est de 950 à 1 150 ℃, et celui de 304 l'acier inoxydable est 1050-1200℃. Si la température de chauffage est trop élevée, cela entraînera une grave oxydation de la surface du tuyau mère, céréales secondaires, même le burn-out, affectant les propriétés mécaniques et la qualité de surface du tuyau fini; si la température de chauffage est trop basse, la plasticité du tuyau mère est insuffisante, qui est facile à casser et ne peut pas terminer l'expansion. Pendant le stage, nous avons utilisé des thermomètres infrarouges pour surveiller la température de surface de la canalisation mère en temps réel, et mesuré la température interne du tuyau mère avec des thermocouples tous les 5 minutes pour garantir que la température était contrôlée dans la plage spécifiée. En même temps, pour le procédé de type poussoir de chauffage par induction à fréquence intermédiaire, bien qu'il s'agisse d'un chauffage local, le système de contrôle de température intelligent peut assurer efficacement la température stable de la zone de déformation et éviter l'impact négatif des fluctuations de température sur la déformation par expansion.

Le contrôle de la vitesse de chauffage est également très important. Si la vitesse de chauffage est trop rapide, cela entraînera une température de surface trop élevée et une température interne trop basse du tuyau mère, entraînant le phénomène de “brûlé dehors mais cru à l'intérieur” et une mauvaise uniformité de la température; si la vitesse de chauffage est trop lente, cela réduira l’efficacité de la production, augmenter la consommation d'énergie, et conduisent à trop de tartre d'oxyde sur la surface du tuyau mère. En général, la vitesse de chauffage de l'expansion thermique à fréquence intermédiaire est contrôlée à 50-100 ℃/min, et celle de la dilatation thermique à haute fréquence est contrôlée à 100-200 ℃/min. La vitesse de chauffage des tuyaux mères de spécifications et de matériaux différents doit être ajustée de manière appropriée. Par exemple, la vitesse de chauffage des tuyaux mères de grand diamètre et à parois épaisses doit être plus lente pour assurer un chauffage interne suffisant; la vitesse de chauffage des tuyaux mères de petit diamètre et à paroi mince peut être plus rapide pour améliorer l'efficacité de la production. Pendant le stage, Une fois, j'ai provoqué un DN500, 15Tuyau mère d'épaisseur de paroi de mm pour apparaître le phénomène de “brûlé dehors mais cru à l'intérieur” en raison d'une vitesse de chauffage trop rapide. La température de surface a atteint 1150℃, mais la température interne n'était que de 850 ℃, qui ne pouvait pas être dilaté et devait être réchauffé, ce qui non seulement gaspillait de l'énergie électrique, mais a également retardé l'avancement de la production.

Le contrôle de l'uniformité de la température est un autre point clé du lien de chauffage par induction. La température du tuyau mère doit être uniforme, et il ne devrait y avoir aucune surchauffe locale ou basse température locale. Sinon, pendant l'expansion, la déformation plastique du tuyau mère sera inégale, conduisant à des défauts tels qu'une ellipse, écart excessif d'épaisseur de paroi et fissures superficielles du tuyau fini. Pour assurer l’uniformité de la température, nous avons principalement pris trois mesures: d'abord, optimiser la structure de la bobine d'induction. Selon les spécifications du tuyau mère, concevoir une bobine d'induction appropriée pour assurer un écart uniforme entre la bobine et le tuyau mère (généralement 5-10mm); deuxième, adopter la méthode de chauffage segmentaire, diviser le tuyau mère en plusieurs segments de chauffage, et contrôlez la température de chaque segment de chauffage respectivement pour assurer une température globale uniforme; troisième, faire tourner le tuyau mère à travers des dispositifs mécaniques pendant le chauffage, afin que toutes les parties du tuyau mère puissent être chauffées uniformément. Pendant le stage, J'ai rencontré une fois le problème de la température inégale du tuyau mère. La température d'un côté d'un tuyau mère a atteint 1050℃, alors que la température de l'autre côté n'était que de 950 ℃. Après l'agrandissement, le tuyau fini est apparu comme une ellipse évidente, et l'écart d'épaisseur de paroi a dépassé la plage autorisée, qui ne pouvait être mis au rebut. Plus tard, nous avons constaté que cela était dû à l'écart inégal entre la bobine d'induction et le tuyau mère. Après avoir ajusté l'écart, l'uniformité de la température a été considérablement améliorée. En même temps, pour le processus de dilatation thermique à fréquence intermédiaire, l'uniformité de la température peut également être efficacement améliorée en ajustant la répartition de la puissance de chauffage, assurant une déformation d'expansion stable.

3.3.4 Formation d'expansion

La formation par expansion est le lien de formation de base du processus d'expansion thermique à moyenne et haute fréquence de Guanzhong.. Son but est de faire subir au tube mère une expansion radiale et une extension axiale sous le support du bouchon et l'action d'une force extérieure lorsqu'il est en état de déformation plastique., afin d'obtenir les spécifications requises pour les tuyaux finis. La qualité du formage par expansion détermine directement la précision dimensionnelle, écart d'épaisseur de paroi et précision de forme du tuyau fini, et est l'un des maillons clés de l'ensemble du processus. Pendant le stage, J'ai suivi le maître d'atelier pour apprendre le fonctionnement du lien formant expansion, compris le principe de fonctionnement et les points de contrôle des paramètres de l'équipement d'expansion, et a personnellement participé aux travaux auxiliaires de formage d'expansion.

Les principaux points de contrôle technique du formage par expansion sont principalement quatre: d'abord, sélection de fiche, deuxième, contrôle de la vitesse d'expansion, troisième, contrôle de la pression d'expansion, quatrième, contrôle du taux d'expansion.

La sélection des bouchons est la base du formage par expansion. Le matériel, la forme et la taille du bouchon doivent correspondre aux spécifications et au matériau du tuyau mère. Le matériau du bouchon est généralement constitué de matériaux en alliage résistant aux hautes températures et à haute résistance, tels que l'acier à matrice H13 et l'acier allié 3Cr2W8V, qui peut résister à l'action de haute température et de haute pression et éviter la déformation ou les dommages du bouchon. La forme du bouchon est principalement un bouchon conique et un bouchon sphérique. Le bouchon conique convient à l'expansion de tuyaux mères de grand diamètre et à parois épaisses, et le bouchon sphérique convient à l'expansion de tuyaux mères de petit diamètre et à paroi mince. La taille du bouchon doit être conçue en fonction des spécifications du tuyau fini pour garantir que le diamètre du tuyau fini après expansion répond aux exigences.. Pendant le stage, Une fois, j'ai sélectionné la mauvaise taille de prise, ce qui fait que le diamètre d'un tuyau fini DN800 est trop petit pour répondre aux exigences du client, il a donc fallu l'agrandir à nouveau, gaspillage de main d’œuvre et de ressources matérielles. En même temps, la surface du bouchon doit être lisse pour éviter de rayer la surface intérieure du tuyau mère et d'affecter la qualité de la surface intérieure du tuyau fini.

Le contrôle de la vitesse d’expansion est au cœur du formage par expansion. Si la vitesse d'expansion est trop rapide, cela entraînera une déformation plastique inégale du tuyau mère, entraînant des défauts tels qu'une ellipse, écart excessif d'épaisseur de paroi et fissures superficielles du tuyau fini; si la vitesse d'expansion est trop lente, cela réduira l’efficacité de la production, augmenter la consommation d'énergie, et conduisent à trop de tartre d'oxyde sur la surface du tuyau mère, affectant la qualité de la surface. En général, la vitesse d'expansion de l'expansion thermique à fréquence intermédiaire est contrôlée à 50-100 mm/min, et celle de la dilatation thermique à haute fréquence est contrôlée à 100-150 mm/min. La vitesse d'expansion des tuyaux mères de différentes spécifications et matériaux doit être ajustée de manière appropriée. Par exemple, la vitesse d'expansion des tuyaux mères avec un matériau dur et une épaisseur de paroi épaisse doit être plus lente pour assurer une déformation plastique suffisante; la vitesse d'expansion des tuyaux mères avec un matériau souple et une épaisseur de paroi fine peut être plus rapide pour améliorer l'efficacité de la production. Pendant le stage, Une fois, j'ai provoqué des fissures de surface sur un tuyau mère en matériau Q355 pendant l'expansion en raison d'une vitesse d'expansion trop rapide., qui ne pouvait être mis au rebut.

Le contrôle de la pression d’expansion est également très important. La pression d'expansion est le pouvoir de favoriser la déformation plastique du tuyau mère. Si la pression est trop élevée, cela entraînera un écart excessif de l'épaisseur de la paroi, surface bombée, même fracture du tuyau mère; si la pression est trop basse, il ne peut pas favoriser une déformation plastique suffisante du tuyau mère, et le diamètre du tuyau fini après expansion est trop petit pour répondre aux exigences. L'ampleur de la pression d'expansion dépend principalement du matériau, spécification, épaisseur de paroi et taux d'expansion du tuyau mère. En général, la pression d'expansion de l'expansion thermique à fréquence intermédiaire est contrôlée à 15-25MPa, et celle de la dilatation thermique à haute fréquence est contrôlée à 10-15MPa. Pendant le stage, nous avons surveillé la pression d'expansion en temps réel grâce à des capteurs de pression, et ajusté la pression dans le temps en fonction de la déformation du tuyau mère pour assurer une pression d'expansion stable. En même temps, pour le procédé d'expansion par poussée de chauffage par induction à fréquence intermédiaire, le contrôle de la pression de poussée est également très critique. La pression de poussée et la pression d'expansion doivent être correctement adaptées pour garantir une déformation d'expansion uniforme et stable et éviter les défauts.

Le contrôle du taux d’expansion est un autre point clé du formage par expansion. Le taux d'expansion fait référence au rapport entre le diamètre du tuyau fini et le diamètre du tuyau mère.. Si le taux d'expansion est trop grand, cela entraînera une déformation plastique excessive du tuyau mère, entraînant des défauts tels qu'un écart excessif de l'épaisseur de paroi, fissures et fractures superficielles; si le taux d'expansion est trop faible, il ne peut pas exploiter pleinement la plasticité du tuyau mère, l'efficacité de la production est faible, et la consommation d'énergie est augmentée. En général, le taux d'expansion du processus d'expansion thermique à moyenne et haute fréquence de Guanzhong est contrôlé entre 1.2 et 2.0. Différents tuyaux mères de différents matériaux et spécifications ont des limites différentes sur le taux d'expansion. Par exemple, le taux d'expansion maximal des tuyaux mères ordinaires en acier au carbone peut atteindre 2.0, tandis que le taux d'expansion maximal des tuyaux mères en acier inoxydable ne peut atteindre que 1.8, car même si la plasticité de l'inox est bonne, une déformation excessive est facile à provoquer des fissures. Pendant le stage, Une fois, j'ai essayé d'étendre un tuyau mère DN500 à DN1000., avec un taux d'expansion de 2.0. Par conséquent, le tuyau mère s'est gravement fissuré pendant le processus d'expansion, et l'écart d'épaisseur de paroi de la partie locale a été dépassé 8%, qui dépassait de loin la plage autorisée par la norme. Le tuyau fini ne pouvait être mis au rebut, causant certaines pertes économiques à l'entreprise. Cet incident m'a fait profondément prendre conscience que le contrôle du taux d'expansion est crucial, et nous devons suivre strictement les exigences du processus et ne pas rechercher aveuglément l'effet d'expansion pour augmenter le taux d'expansion à volonté.

En outre, pendant le processus de formage par expansion, l'ajustement entre le bouchon et le tuyau mère doit également être pris en compte. Si l'ajustement est trop serré, cela augmentera la friction entre le bouchon et la paroi interne du tuyau mère, rayant facilement la surface intérieure du tuyau mère et augmentant la résistance à l'expansion; si la coupe est trop ample, le bouchon ne peut pas soutenir efficacement le tuyau mère, conduisant à une déformation inégale du tuyau mère et affectant la précision dimensionnelle du tuyau fini. Pendant le stage, nous ajustons généralement l'écart d'ajustement entre le bouchon et le tuyau mère à 0,5-1,0 mm en fonction de l'épaisseur de paroi du tuyau mère, ce qui peut efficacement éviter les problèmes ci-dessus. Pour résumer, le lien formant expansion est un lien technique complet, ce qui nécessite que l'opérateur ait une riche expérience pratique et un contrôle strict de chaque paramètre pour garantir la qualité du tuyau fini.

3.3.5 Refroidissement

Le refroidissement est un maillon clé indispensable après le formage par expansion du processus de tubes en acier sans soudure à moyenne et haute fréquence de Guanzhong.. Son objectif principal est de refroidir le tuyau fini après une expansion à haute température jusqu'à la température ambiante ou une température spécifiée., stabiliser la structure métallique du tuyau fini, améliorer ses propriétés mécaniques, et éviter la déformation ou les fissures du tuyau fini dues au refroidissement naturel à température ambiante. L'effet de refroidissement affecte directement les propriétés mécaniques, stabilité dimensionnelle et qualité de surface du tube fini. Si le processus de refroidissement n'est pas correctement contrôlé, tous les efforts précédents seront vains, et le tuyau fini qualifié deviendra non qualifié.

Les principaux points de contrôle technique de la liaison de refroidissement sont principalement trois: d'abord, sélection de la méthode de refroidissement, deuxième, contrôle de la vitesse de refroidissement, troisième, contrôle de l'uniformité du refroidissement. Pendant le stage, J'ai appris que la méthode de refroidissement du tuyau fini est principalement déterminée par le matériau du tuyau fini et les exigences de propriétés mécaniques, et les méthodes de refroidissement courantes incluent le refroidissement naturel, refroidissement par air, refroidissement par eau et refroidissement par pulvérisation.

Le refroidissement naturel est la méthode de refroidissement la plus simple, il suffit de placer le tuyau fini après expansion sur la plateforme de refroidissement et de le laisser refroidir naturellement à température ambiante. Cette méthode présente les avantages d’un faible coût et de l’absence d’investissement en équipement supplémentaire, mais la vitesse de refroidissement est lente, l'efficacité de la production est faible, et la structure métallique du tuyau fini est facile à grossière, qui ne convient qu'aux tuyaux finis en acier au carbone ordinaires avec de faibles exigences de performances mécaniques. Le refroidissement par air consiste à utiliser un ventilateur pour souffler de l'air vers le tuyau fini afin d'accélérer la dissipation thermique du tuyau fini.. La vitesse de refroidissement est plus rapide que le refroidissement naturel, et l'effet de refroidissement est plus uniforme. Il convient au Q355 et à d'autres tuyaux finis en acier à haute résistance. Le refroidissement par eau consiste à immerger le tuyau fini dans de l'eau froide ou à pulvériser de l'eau froide sur la surface du tuyau fini pour le refroidir rapidement.. La vitesse de refroidissement est la plus rapide, ce qui peut affiner efficacement les grains du tuyau fini et améliorer sa dureté et sa résistance. Il convient aux tuyaux finis en acier inoxydable et autres aciers alliés. Cependant, le refroidissement par eau présente également certains risques. Si la vitesse de refroidissement est trop rapide, cela entraînera une contrainte interne excessive du tuyau fini, entraînant des fissures de surface ou même des fractures.

Le contrôle de la vitesse de refroidissement est au cœur du lien de refroidissement. Différents matériaux de tuyaux finis ont des exigences différentes en matière de vitesse de refroidissement. Pour les tuyaux finis en acier au carbone ordinaire, la vitesse de refroidissement peut être convenablement plus lente, généralement contrôlé à 50-80℃/min, pour éviter un stress interne excessif; pour tubes finis en acier à haute résistance et en acier inoxydable, la vitesse de refroidissement doit être plus rapide, généralement contrôlé à 80-120℃/min, pour affiner les grains et améliorer les propriétés mécaniques, mais ça ne peut pas être trop rapide. Pendant le stage, Une fois, j'ai fait une erreur en réglant la vitesse de refroidissement par eau: lors du refroidissement 304 tuyaux finis en acier inoxydable, J'ai réglé le débit d'eau trop grand, ce qui entraîne une vitesse de refroidissement atteignant 150 ℃/min. Par conséquent, de nombreuses fines fissures sont apparues à la surface du tuyau fini, qui ne pouvait être mis au rebut. Le chef d'atelier m'a dit que pour les tuyaux finis en acier inoxydable, la vitesse de refroidissement maximale ne doit pas dépasser 120 ℃/min, sinon cela provoquerait des contraintes internes excessives et des fissures.

Le contrôle de l’uniformité du refroidissement est également très important. Le tuyau fini doit être refroidi uniformément, et il ne devrait pas y avoir de refroidissement rapide local ou de refroidissement lent local. Sinon, la contrainte interne du tuyau fini sera inégale, conduisant à une déformation, ellipse ou fissures. Pour assurer l’uniformité du refroidissement, nous avons principalement pris trois mesures: d'abord, lors de l'utilisation du refroidissement par air ou du refroidissement par pulvérisation, le ventilateur ou la buse de pulvérisation doivent être disposés uniformément pour garantir que toutes les parties du tuyau fini peuvent être refroidies uniformément; deuxième, pendant le processus de refroidissement, le tuyau fini doit être tourné régulièrement pour éviter un refroidissement inégal causé par le contact entre le tuyau fini et la plate-forme de refroidissement; troisième, la température du fluide de refroidissement (air ou eau) doit rester stable, et la différence de température ne doit pas être trop importante. Pendant le stage, nous avons utilisé un capteur de température pour surveiller la température de l'eau de refroidissement en temps réel, et ajusté le débit d'eau à temps pour maintenir la température de l'eau stable à 20-30 ℃.

3.3.6 Finition

La finition est le lien permettant d'améliorer la qualité de surface et la précision dimensionnelle du tuyau fini après refroidissement., et aussi le dernier lien de traitement avant que le tuyau fini ne quitte l'usine. Son objectif principal est d'éliminer les défauts tels que le tartre d'oxyde, rayures, bavures et extrémités inégales sur la surface du tuyau fini refroidi, ajuster la précision dimensionnelle et la rectitude du tuyau fini, et faire en sorte que le tuyau fini réponde aux exigences standard et aux besoins du client. La qualité de la finition affecte directement la qualité de l'apparence et la compétitivité sur le marché du tuyau fini. Pendant le stage, J'ai participé au lien de finition pendant un certain temps, principalement responsable du polissage et de la coupe d'extrémité du tuyau fini.

Le maillon de finition comprend principalement quatre étapes: polissage, fin de coupe, traitement de lissage et antirouille. Chaque étape a ses points clés de contrôle technique. D'abord, polissage. Le but du polissage est d’éliminer le tartre d’oxyde, rayures et bavures sur les surfaces intérieures et extérieures du tuyau fini, rendre la surface du tuyau fini lisse et plate, et améliorer la qualité de la surface. Le polissage de la surface extérieure utilise principalement une polisseuse automatique, et le polissage de la surface intérieure utilise un outil de polissage de surface intérieure spécial. La vitesse et la pression de polissage doivent être strictement contrôlées: la vitesse de polissage est généralement de 15 à 20 m/min, et la pression de polissage est de 0,4 à 0,6 MPa. Si la pression de polissage est trop importante, cela rayerait la surface du tuyau fini; si la pression est trop faible, le tartre d'oxyde et les rayures ne peuvent pas être complètement éliminés.

Deuxième, fin de coupe. Après expansion et refroidissement, les deux extrémités du tuyau fini peuvent présenter des irrégularités, bavures ou longueur excessive, qu'il faut tailler. La coupe d'extrémité utilise principalement une machine de découpe pour couper les deux extrémités du tuyau fini à la longueur spécifiée, puis utilise une rectifieuse pour meuler la face d'extrémité afin de la rendre plate et lisse, sans bavures. L'écart de longueur du tuyau fini après la coupe doit être contrôlé à ± 3 mm., et la perpendiculaire de la face d'extrémité et de l'axe du tuyau doit répondre aux exigences (écart de perpendiculaire ≤0,5 mm/m). Pendant le stage, Une fois, j'ai coupé l'extrémité d'un tuyau fini DN800 trop court à cause de la négligence., ce qui fait que la longueur du tuyau fini ne répond pas aux exigences du client, donc il a fallu le mettre au rebut. Cet incident m'a fait comprendre que le maillon de coupe d'extrémité doit être prudent et respecter strictement la longueur spécifiée..

Troisième, redressage. Bien que la canalisation mère ait été redressée lors du lien de prétraitement, le tuyau fini peut encore présenter une légère déformation lors de l'expansion et du refroidissement, il faudra donc le redresser à nouveau lors du maillon de finition. La méthode de redressage est la même que celle du prétraitement de la canalisation mère, à l'aide d'un lisseur hydraulique, et la pression de redressage est contrôlée à 8-15MPa. La rectitude du tuyau fini après redressage doit répondre aux exigences (écart de rectitude par mètre ≤0,8 mm), qui est plus strict que celui du tuyau mère. Pour des tubes finis de haute précision, nous utilisons également un lisseur de précision pour améliorer encore la rectitude.

Quatrième, traitement antirouille. Le traitement antirouille consiste à empêcher le tuyau fini de rouiller pendant le stockage et le transport., et prolonger sa durée de vie. La méthode de traitement antirouille dépend principalement de l'environnement d'utilisation du tuyau fini: pour tubes finis utilisés dans des environnements ordinaires, nous utilisons de l'huile antirouille pour recouvrir les surfaces intérieures et extérieures du tuyau fini; pour tuyaux finis utilisés dans des environnements humides ou corrosifs, nous utilisons un traitement de galvanisation ou de peinture pour améliorer la résistance à la corrosion. Pendant le stage, nous utilisons généralement un pulvérisateur pour pulvériser uniformément de l'huile antirouille sur la surface du tuyau fini, et assurez-vous que l'huile antirouille couvre toute la surface sans pièces manquantes. En même temps, nous devons également contrôler l'épaisseur de l'huile antirouille, qui est généralement de 0,1 à 0,2 mm. Si l'épaisseur est trop grande, cela affectera l'utilisation ultérieure du tuyau fini; si l'épaisseur est trop petite, il ne peut pas jouer un bon rôle antirouille.

3.3.7 Inspection du produit fini

L'inspection du produit fini est la dernière ligne de défense pour garantir la qualité des tuyaux en acier sans soudure expansés thermiquement à moyenne et haute fréquence de Guanzhong., et également le maillon clé pour garantir que le tuyau fini répond aux exigences standard et aux besoins du client. Son objectif principal est d'inspecter de manière exhaustive la précision dimensionnelle, qualité de surface, propriétés mécaniques et autres indicateurs du tuyau fini après finition, et éliminer les produits non qualifiés pour éviter que des produits non qualifiés n'arrivent sur le marché. Pendant le stage, mon dernier message était l'inspection du produit fini, et j'ai acquis beaucoup de connaissances professionnelles et de compétences opérationnelles liées à l'inspection des produits finis.

Les principaux points de contrôle technique du lien d'inspection des produits finis sont principalement trois: d'abord, éléments et normes d'inspection, deuxième, méthodes d'inspection, troisième, manipulation du produit non qualifiée. Les éléments d'inspection du tuyau fini comprennent principalement quatre catégories: contrôle de précision dimensionnelle, inspection de la qualité des surfaces, inspection des propriétés mécaniques et inspection de la composition chimique. Chaque élément d'inspection est soumis à des normes nationales claires ou à des normes industrielles, qui doit être strictement mis en œuvre.

L'inspection de précision dimensionnelle comprend principalement le diamètre, épaisseur de paroi, longueur, rectitude, ovalité et autres indicateurs. L'inspection du diamètre utilise un pied à coulisse ou un instrument de mesure du diamètre pour mesurer plusieurs points à différentes positions du tuyau fini., et l'écart de diamètre doit être contrôlé à ± 1 % du diamètre nominal; l'inspection de l'épaisseur des parois utilise une jauge d'épaisseur à ultrasons pour mesurer plusieurs points, et l'écart d'épaisseur de paroi doit être contrôlé à ± 5 %; la longueur, le contrôle de rectitude et d'ovalité est effectué selon les normes correspondantes. L'inspection de la qualité de la surface utilise principalement l'inspection visuelle et l'inspection à la loupe pour vérifier si la surface du tuyau fini présente des défauts tels que des fissures., rayures, échelle d'oxyde, bavures et corrosion. S'il y a des défauts, il doit être retraité; si les défauts sont trop graves, il faut le mettre au rebut.

Les tests de propriétés mécaniques incluent principalement la résistance à la traction, limite d'élasticité, élongation, et résistance aux chocs. La méthode d'essai consiste à prélever des échantillons du tuyau fini conformément aux exigences standard et à les tester sur une machine d'essai universelle et une machine d'essai d'impact.. Les résultats des tests doivent répondre aux exigences des normes de matériaux correspondantes. Par exemple, la résistance à la traction du tuyau en acier sans soudure à expansion à chaud Q355 doit être ≥355MPa, et l'allongement doit être ≥21 %. Les tests de composition chimique examinent principalement le contenu d'éléments tels que C, Et, Mn, S, et P dans le tuyau fini pour garantir que sa composition chimique répond aux exigences des normes de matériaux. La méthode de test utilise principalement l'analyse spectrale, ce qui est rapide et précis.

Pendant le stage, J'ai détecté une fois un lot de tuyaux finis Q355 avec une résistance à la traction non qualifiée: la résistance à la traction de l'échantillon n'était que de 340 MPa, ce qui était inférieur à l'exigence standard de 355MPa. Nous avons immédiatement signalé cette situation au directeur de l'atelier., et l'atelier a organisé du personnel technique pour enquêter sur la raison. Enfin, il a été constaté que la température de chauffage pendant la liaison de chauffage par induction était trop basse, entraînant une déformation plastique insuffisante du tuyau mère et des propriétés mécaniques non qualifiées du tuyau fini. Le lot de tuyaux finis a été entièrement mis au rebut, et les opérateurs concernés ont été formés et instruits. Cet incident m'a fait profondément prendre conscience que le lien d'inspection du produit fini est crucial, qui peut trouver en temps opportun des produits non qualifiés et éviter de plus grandes pertes économiques.

Pour les produits non qualifiés, nous devons les traiter strictement conformément au système de gestion de la qualité de l'entreprise: produits non qualifiés pouvant être retraités (comme de légères rayures, écart excessif d'épaisseur de paroi) sont renvoyés vers le lien correspondant pour retraitement, et ils ne peuvent quitter l'usine qu'après avoir passé à nouveau l'inspection; produits non qualifiés qui ne peuvent pas être retraités (comme des fissures, propriétés mécaniques non qualifiées) sont mis au rebut, et les produits mis au rebut sont recyclés et réutilisés comme matières premières pour éviter le gaspillage. En même temps, nous devons enregistrer tous les résultats d'inspection en détail, y compris les produits qualifiés et les produits non qualifiés, afin de faciliter la traçabilité ultérieure de la qualité et l'optimisation des processus.