İÇİNDE 10219 Yapısal Çelik Boru – S235JR S355JR S355J0H S355J2H

EN'nin Temel İlkeleri 10219 Yapısal çelik: Metalurji ve Standardizasyon Çerçevesi

Yapısal çelik, özünde, dikkatle dengelenmiş bir demir ve karbon alaşımını temsil eder, temel olarak mümkün olan en düşük maliyetle yüksek mukavemet ve sağlamlık sağlamak üzere tasarlanmıştır, Modern altyapının iskelet omurgasını oluşturan. EN 10219 standart, özel olarak başlıklı “Alaşımsız ve ince taneli çeliklerden soğuk şekillendirilmiş kaynaklı yapısal içi boş profiller,” Avrupa Birliği içerisinde sıkı bir teknik çerçeve sağlar (AB) genel inşaat ve inşaat mühendisliğinde kullanılan çelik boruların ve içi boş profillerin üretimi ve tedariği için. EN'den farklıdır 10210, sıcak şekillendirilmiş bölümleri kapsayan, ve bu farklılaşma çok önemlidir çünkü soğuk şekillendirme süreci özünde malzemenin son durumunu etkiler, mekanik özellikler, ve doğal artık gerilmeler, özel bileşim ve test gereksinimleri gerektiren.

EN tarafından kullanılan derecelendirme sistemi 10219 sistematik ve bilgilendiricidir, malzemenin temel özelliklerine ilişkin anında bir fikir sunar. 'S' ön eki’ yapısal çelik anlamına gelir, kullanım amacını evrensel olarak belirten. Bunu, garanti edilen minimum Akma Dayanımını tanımlayan 235 veya 355 numaralı bir sayı takip eder. ($\text{R}_\text{eH}$) kare milimetre başına newtonlarda ($\text{N}/\text{mm}^2$ veya $\text{MPa}$) taban kalınlığı aralığı için (özellikle, kadar $16\text{mm}$ kalınlık). Bu sayısal tanım, yapı mühendisi için en önemli bilgi parçasıdır., tasarım hesaplamalarını doğrudan yönettiği için, bölüm boyutlandırma, ve yük taşıma kapasitesi. Sonraki harfler ve sayılar, 'JR' gibi, 'J0', ve 'J2', belirli sıfırın altındaki sıcaklıklarda garanti edilen Darbe Enerjisi (malzemenin kırılgan kırılmaya karşı direnci) ile ilgilidir, Daha soğuk iklimlere veya dinamik yük uygulamalarına uygunluğunu yansıtır. 'J' harfi’ minimum darbe enerjisini ifade eder $27\text{J}$ (Joule), eklenen karakterler bu enerjinin elde edilmesi gereken sıcaklığı belirtirken: 'R’ oda sıcaklığında test edildiğini gösterir ($+20^\circ\text{C}$), ‘0’ test edildiğini gösterir $0^\circ\text{C}$, ve '2’ test edildiğini gösterir $-20^\circ\text{C}$. Bu sistematik isimlendirme, bir mühendisin belirli bir operasyonel ortam için gerekli güç ve dayanıklılık kombinasyonuna sahip bir malzemeyi hızlı bir şekilde seçebilmesini sağlar., Ani riski azaltmak, yıkıcı kırılganlık, Bu, yüksek gerinim oranlarına maruz kalan çelik yapılarda büyük bir endişe kaynağıdır, keskin çentikler, veya düşük ortam sıcaklıkları.

Son unsur, 'H', özellikle şuna uygulanır: $\text{S355}$ tartışılan notlar (S355J0H ve S355J2H), ürünün İçi Boş Bölüm olduğunu belirtir, EN kapsamında doğrudan uygulanabilirliğini teyit ederek 10219 kapsam. Bu bütünsel adlandırma kuralı—birleştirici güç, dayanıklılık, ve form — Avrupa malzeme spesifikasyonunun temel taşıdır, Kıta çapında yüksek verimli ve standartlaştırılmış malzeme seçimine olanak tanır. S235 kaliteleri ile S355 kaliteleri arasındaki temel fark, alaşımlama ve haddeleme işlemlerinde yatmaktadır.. S235 temeldir, alaşımsız yapısal çelik, öncelikle düşük karbon içeriğine ve standart haddeleme tekniklerine dayanır. S355, tersine, daha bilinçli alaşım ilaveleri yoluyla önemli ölçüde daha yüksek akma dayanımına ulaşır (öncelikle Manganez ($\text{Mn}$)) ve sıklıkla kontrollü haddeleme veya mikro alaşımlama yoluyla (Niyobyum gibi elementlerin kullanılması ($\text{Nb}$), Vanadyum ($\text{V}$), ve Titanyum ($\text{Ti}$)) tane yapısını iyileştirmek ve çökeltme sertleştirmesi yoluyla mukavemeti arttırmak için, Termomekanik Kontrollü İşleme olarak bilinen bir teknik (TMCP), kaynaklanabilirlik ve mukavemetin dengelenmesi için çok önemli olan.

Kimyasal Taslak: Kompozisyon Yoluyla Mukavemet ve Kaynaklanabilirliğin Kontrolü

EN'ye uygun yapı çeliklerinin kimyasal bileşimi 10219 temel olarak gerekli mekanik mukavemetin elde edilmesi ile mükemmel kaynaklanabilirliğin korunması arasında bir uzlaşmadır. Yüksek mukavemetin çok önemli olduğu ve maliyet/kaynaklanabilirliğin ikincil olduğu özel alaşımların aksine, Büyük hacimli yapısal çelik pazarı, sahada imalat kolaylığı talep ediyor. Bu, çeliğin sertleşebilirliğini ve Isıdan Etkilenen Bölgede soğuk çatlama potansiyelini önemli ölçüde etkileyen unsurlar üzerinde sıkı kontrol gerektirir. ($\text{HAZ}$) kaynak sırasında.

Kontrol edilmesi gereken en kritik unsur Karbondur ($\text{C}$). Karbon demirdeki birincil güçlendirici madde iken, içeriğinin arttırılması kaynaklanabilirliği hızla azaltır ve çeliğin kırılgan davranışa eğilimini artırır. Daha yüksek güç için $\text{S355}$ notlar, maksimum karbon içeriği eski standartlarla karşılaştırıldığında önemli ölçüde sınırlıdır, Karbon içermeyen alaşımlama ve mikroyapısal iyileştirme yoluyla güç elde etmeye yönelik modern bir tercihi yansıtıyor (TMCP). Standart, bu kaynaklanabilirlik güvencesini yalnızca doğrudan element limitleri aracılığıyla değil aynı zamanda Karbon Eşdeğer Değerinin hesaplanması yoluyla da elde eder. ($\text{CEV}$). The $\text{CEV}$ tüm alaşım elementlerinin malzemenin sertleşebilirliği üzerindeki birleşik etkisini ölçmek için kullanılan ampirik bir formüldür, Kaynak sırasında soğuk çatlamaya duyarlılığı tahmin etmek için tek bir ölçüm sağlar. EN serisi çelikler için kullanılan en yaygın formül Uluslararası Kaynak Enstitüsü'dür. ($\text{IIW}$) formül:

EN 10219 standart, belirli maksimum limitler koyar. $\text{CEV}$ her sınıf için, özellikle kalın bölümler için. Sınırlayarak $\text{CEV}$, standart, doğası gereği imalatçıların standardı kullanabilmesini zorunlu kılar, Minimum ön ısıtmayla veya hiç ön ısıtma olmadan yüksek verimli kaynak prosedürleri, inşaat projelerinde büyük bir ekonomik ve lojistik avantaj.

Manganez ($\text{Mn}$) ikinci en kritik unsurdur. Karbonla sinerjik olarak çalışan güçlü bir güçlendiricidir., Ama daha da önemlisi, arzu edilen ince taneli perlit yapısının oluşumunu destekler ve hem sıcak işlenebilirliği hem de darbe dayanıklılığını iyileştirmenin anahtarıdır. Daha yüksek güç $\text{S355}$ notlar her zaman daha yüksektir $\text{Mn}$ içeriği bundan daha $\text{S235}$ notlar. Fosfor gibi diğer küçük elementler ($\text{P}$) ve Kükürt ($\text{S}$) kesinlikle sınırlıdır, çünkü ikisi de zararlı; $\text{P}$ düşük sıcaklıkta sünekliği azaltır, sırasında $\text{S}$ formlar $\text{MnS}$ kapanımlar, darbe dayanıklılığını ciddi şekilde bozan, özellikle kalınlık yönünde, boru bağlantıları için önemli bir faktör. Daha düşük $\text{S}$ Ve $\text{P}$ içindeki sınırlar $\text{J0}$ Ve $\text{J2}$ kaliteler, düşük sıcaklıkta garantili tokluğa yönelik artan talebi yansıtıyor.

Tablo I: Kimyasal bileşim gereksinimleri (İÇİNDE 10219)

Aşağıdaki tablo EN tarafından izin verilen maksimum element konsantrasyonlarını detaylandırmaktadır. 10219, Nominal kalınlığa sahip profiller için hem gerekli mukavemeti hem de kritik kaynaklanabilirlik profilini sağlamak ($\text{t}$) küçük veya eşit $16\text{mm}$ (Daha kalın bölümler için sınırlar biraz değişir).

| Öğe (Maksimum %) | S235JR | S355JR | S355J0H | S355J2H |

| Karbon ($\text{C}$) | $0.17$ | $0.20$ | $0.20$ | $0.20$ |

| Silikon ($\text{Si}$) | – | $0.55$ | $0.55$ | $0.55$ |

| Manganez ($\text{Mn}$) | $1.40$ | $1.50$ | $1.50$ | $1.60$ |

| Fosfor ($\text{P}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| Sülfür ($\text{S}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| Bakır ($\text{Cu}$) | $0.55$ | $0.55$ | $0.55$ | $0.55$ |

| Azot ($\text{N}$) | $0.009$ | $0.009$ | $0.009$ | $0.009$ |

| Sert (Maksimum) | $0.35$ | $0.45$ | $0.45$ | $0.45$ |

Not: İçin $\text{t} > 16\text{mm}$, maksimum $\text{C}$ Ve $\text{CEV}$ sınırlar genellikle tüm sınıflar için biraz artar, Daha kalın malzemede tutarlı bir mikro yapıya ulaşmanın artan zorluğunun kabul edilmesi.

Tablo net malzeme stratejisini ortaya koyuyor: S235JR temel bir, daha düşük karbonlu çelik $\text{CEV}$. S355 kaliteleri güçlerini öncelikle izin verilen $\text{Mn}$ (kadar $1.60\%$) ve tanıtımı $\text{Si}$ kontrol (deoksidan ve güçlendirici), hepsi kontrollü kalırken $\text{C}$ sınırlar. S355JR'den S355J0H ve S355J2H'ye yapılan iyileştirme incelikli ancak metalurjik açıdan önemlidir, Zararlı riskler üzerindeki daha sıkı maksimum limitler bunun kanıtıdır. $\text{P}$ Ve $\text{S}$, tarafından zorunlu kılınan daha yüksek garantili düşük sıcaklık darbe özelliklerini doğrudan sağlar. $\text{J0}$ Ve $\text{J2}$ sınıflandırmalar.

Soğuk Şekillendirme ve Mekanik Sonuç: Stres, Kuvvet, ve Süneklik

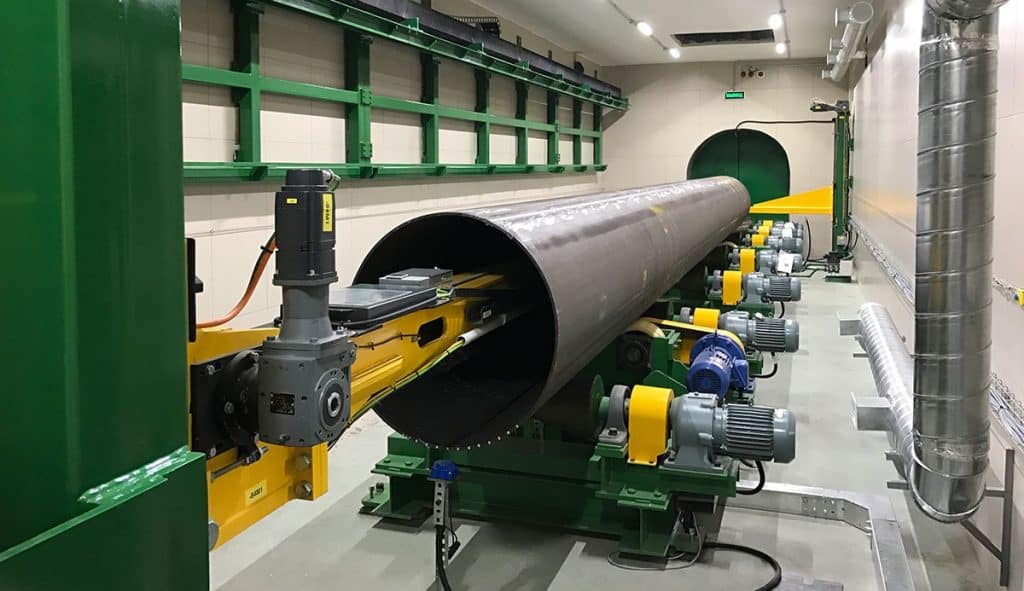

EN'nin tanımlayıcı özelliği 10219 ürünler üretim yöntemidir: soğuk şekillendirme. Boru, veya içi boş bölüm, tipik olarak ilk önce uzunlamasına kaynak yapılan sıcak haddelenmiş çelik şerit veya levhadan oluşur (genellikle Elektrik Direnç Kaynağını kullanarak ($\text{ERW}$) veya Tozaltı Ark Kaynağı ($\text{SAW}$) işlem) ve daha sonra ortam sıcaklığında şekillendirme rulolarından geçirildi. Bu süreç sıcak şekillendirilmiş kesitlerle keskin bir tezat oluşturuyor (İÇİNDE 10210), yüksek sıcaklıklarda oluşanlar, genellikle çeliğin yeniden kristalleşme sıcaklığının üzerinde.

Soğuk şekillendirme, birçok önemli metalurjik ve mekanik değişikliğe neden olur:

-

İş Sertleştirme: Şekillendirme sırasındaki plastik deformasyon çeliğin kristal kafesinde dislokasyon hareketine ve çoğalmaya neden olur. Bu çalışma sertleşmesi malzemenin akma dayanımını önemli ölçüde artırır ve, daha az ölçüde, onun çekme mukavemeti. Güçteki bu artış, paradoksal olarak, hem fayda hem de zorluk olacak. Nihai boru bölümü, garanti edilen minimum değerden önemli ölçüde daha yüksek bir gerçek akma dayanımı sergileyebilirken (örneğin, $355\text{MPa}$), bu artış süneklikteki azalma pahasına gerçekleşir (uzama) Ve, potansiyel olarak, dayanıklılıkta azalma, özellikle çelik levha başlangıçta yeterince ince taneli değilse. EN 10219 standart, bitmiş üründen alınan bir numune üzerinde gerçekleştirilecek mekanik testleri belirterek bu iş sertleşmesini karşılar, böylece soğuk şekillendirme sonrasında mekanik durumun doğrulanması.

-

Kalıntı stres: Soğuk şekillendirme prosesi, boru yapısına kilitlenmiş önemli artık gerilimler bırakır, öncelikle köşelerin ve kaynak dikişinin yakınında. Bu gerilimler tipik olarak dış yüzeyde basınç, iç yüzeyde ise çekme şeklindedir.. Bu gerilimler, elemanın statik gerilim veya basınç altında nihai yük taşıma kapasitesini mutlaka etkilemez. (yük altında müteakip akma nedeniyle), yorulma performansı ve burkulma direnci açısından kritik öneme sahiptirler. Yorulma açısından kritik uygulamalar için, veya dinamik yükleme içerenler, kaynak uçlarının yakınında yüksek artık çekme gerilmelerinin veya diğer geometrik süreksizliklerin varlığı, çatlağın başlamasını ve yayılmasını önemli ölçüde hızlandırabilir, ayrıntılı bir yorgunluk değerlendirmesinin gerekli kılınması.

-

Kaynak Bütünlüğü: Kaynak dikişinin kendisi için, soğuk şekillendirme işlemi, kaynağı ve onun $\text{HAZ}$ plastik gerilmeye, hem mikro yapıdaki yerel varyasyonları homojenleştirmeye hem de kaynağın bütünlüğünü test etmeye hizmet eder. Soğuk çalışma etkisi herhangi bir minör durumu normalleştirmede avantajlı olabilir. $\text{HAZ}$ mikroyapılara sahiptir ancak şekillendirme sırasında daha da kötüleşecek kusurları önlemek için ilk kaynak aşamasında sıkı kalite kontrolü gerektirir.

Tablo II: Çekme Gereksinimleri (İÇİNDE 10219)

Çekme gereksinimleri, bitmiş içi boş profilden alınan numuneler üzerinde test edilir ve aşağıdaki minimum gereksinimleri karşılamalıdır: (kalınlık için $\text{t} \leq 16\text{mm}$):

| Seviye | Minimum Akma Dayanımı (ReH) MPa | Minimum Çekme Dayanımı (Rm) MPa | Minimum uzama (A) % |

| S235JR | $235$ | $360$ – $510$ | $26$ |

| S355JR | $355$ | $510$ – $680$ | $22$ |

| S355J0H | $355$ | $510$ – $680$ | $22$ |

| S355J2H | $355$ | $510$ – $680$ | $22$ |

Tablo, notların temel tanımını doğrulamaktadır: S355 minimum akma dayanımı sağlar $120\text{MPa}$ S235'ten daha yüksek, malzeme verimliliği açısından önemli bir yapısal avantaj temsil ediyor. Mukavemetteki bu önemli artış, minimum uzamada ılımlı bir azalma ile takas edilir, Mukavemet ve süneklik arasındaki dengenin metalurjik gerçekliğini yansıtıyor. Eleştirel olarak, standart ayrıca çekme mukavemeti için bir aralık sağlar ($\text{R}_\text{m}$), aşırı sertleşmeyi ve ardından gelen gevrekleşmeyi önlemek için tavan görevi gören, yapısal kullanım için güvenilir bir özellik dengesi sağlamak.

En Zorlu Mücadele: Darbe Enerjisi ve Düşük Sıcaklık Performansı

Yapısal bileşenler için, özellikle dinamik yüklere maruz kalanlar, sismik aktivite, veya sıfırın altındaki iklimler, Malzemenin kırılgan kırılmaya karşı direnci genellikle statik akma dayanımından daha kritik bir tasarım parametresidir. Bu direnç Charpy V-Çentik Darbe Testi ile ölçülür., kırılma sırasında standartlaştırılmış bir numune tarafından emilen enerjiyi ölçen. Darbe özelliği tanımlamaları ($\text{JR}$, $\text{J0}$, $\text{J2}$) Mühendisin, belirtilen minimum servis sıcaklığında borunun kırılgan bir şekilde felaketle sonuçlanmayacağına dair güvencesidir.

Bu performansı belirleyen temel metalurjik prensip Süneklikten Gevreğe Geçiş Sıcaklığıdır. ($\text{DBTT}$). Tüm demir esaslı malzemeler kırılma modunda sünek olandan bir değişiklik gösterir (yüksek enerji emilimi, önemli plastik deformasyon) yüksek sıcaklıklarda kırılgan hale gelene kadar (düşük enerji emilimi, hızlı çatlak yayılımı) düşük sıcaklıklarda. Malzeme spesifikasyonunun amacı, özellikle için $\text{J0}$ Ve $\text{J2}$ notlar, malzemenin olmasını sağlamaktır. $\text{DBTT}$ tahmin edilen en düşük servis sıcaklığının çok altında.

S355JR'den S355J2H'ye geçiş, kırık kontrolünde açık bir ilerlemedir:

-

S355JR: Garantiler $27\text{J}$ -den $\mathbf{+20^\circ\text{C}}$. Bu, servis sıcaklıklarının nadiren donma noktasının altına düştüğü ılıman ortamlardaki genel inşaat için uygundur..

-

S355J0H: Garantiler $27\text{J}$ -den $\mathbf{0^\circ\text{C}}$. Bu biraz daha büyük bir marj sağlar, donma koşullarına maruz kalan ancak aşırı soğuğa maruz kalmayan yapılar için uygundur.

-

S355J2H: Garantiler $27\text{J}$ -den $\mathbf{-20^\circ\text{C}}$. Bu kalite daha soğuk bölgelerdeki uygulamalar için gereklidir, yüksek irtifa kurulumları, veya şok yüklemeye maruz kalan yapılar $\text{DBTT}$ hayati önem taşıyor. Bu özelliğin elde edilmesi $-20^\circ\text{C}$ daha sıkı kimyasal kontrollerin doğrudan bir sonucudur (daha düşük $\text{P}$ Ve $\text{S}$) ve tamamen öldürülmüş çelik gereksinimi (Yani, tamamen deokside edilmiş) ince taneli yapıya sahip, sıklıkla aracılığıyla elde edilir $\text{TMCP}$ ve alüminyum tane inceltme. İnce tane boyutu, sıcaklığı düşürmenin en etkili yoludur. $\text{DBTT}$ ve güçten ödün vermeden dayanıklılığı artırın.

Tablo III: Darbe Enerjisi Gereksinimleri (İÇİNDE 10219)

Aşağıdaki minimum ortalama darbe enerjisi değerleri ($\text{J}$) Bitmiş üründen alınan boyuna numuneler için gereklidir.

| Seviye | Test Sıcaklığı (\metin{^circtext{C}}) | Minimum Darbe Enerjisi (J) |

| S235JR | $+20$ | $27$ |

| S355JR | $+20$ | $27$ |

| S355J0H | $0$ | $27$ |

| S355J2H | $-20$ | $27$ |

Bir standardın kullanılması $27\text{J}$ değer önemli, Genel olarak tamamen sünekliğe geçişe karşılık gelen minimum enerji emilim seviyesi olarak kabul edildiğinden (kırpmak) kırılma davranışı, Malzemenin, acil bir yıkıcı arıza olmadan lokalize enerjiyi absorbe etmek için yeterli rezerv kapasitesine sahip olmasını sağlamak. Bu enerji seviyesinin belirli bir düşük sıcaklıkta tutulması gerekliliği, soğuk hava uygulamaları için temel yapısal güvenilirliği sağlar..

Isıl İşlem ve Temin Durumu: Soğuk İşin Etkisi

EN'nin tanımlayıcı yönlerinden biri 10219 yapısal boru standardın ısıl işleme genel yaklaşımıdır. Çoğunlukla nihai normalleştirme veya söndürme/temperleme işlemini zorunlu kılan basınçlı kap veya alaşımlı çelik standartlarından farklı olarak, . $\text{S235}$ Ve $\text{S355}$ EN'nin altındaki notlar 10219 genellikle şekillendirilmiş durumda sağlanır (Yani, sonradan şekillendirme ısıl işlemi olmadan). Tablolarda ayrıntıları verilen mekanik özellikler bu durumda garanti edilir, şekillendirme için kullanılan çelik şerit veya levhanın başlangıç durumuna büyük ölçüde bağlıdır. (normalleştirilmiş olabilir veya $\text{TMCP}$-çelik fabrikası tarafından işlenmiş).

Isıl İşlem Gereksinimleri (İÇİNDE 10219)

| Seviye | Tedarik Durumu | Birincil Teknik Amaç |

| S235JR | Biçimlendirilmiş (Soğuk Bitmiş) | Düşük karbonun doğal özelliklerine dayanır, alaşımsız temel malzeme. |

| S355JR | Biçimlendirilmiş (Soğuk Bitmiş) | Temel malzemenin durumuna dayanır (sıklıkla $\text{TMCP}$ veya normalleştirilmiş) ve iş sertleşmesinin etkisi. |

| S355J0H | Biçimlendirilmiş (Soğuk Bitmiş) | Garanti etmek için kontrollü bileşime ve ince taneli yapıya dayanır $0^\circ\text{C}$ dayanıklılık. |

| S355J2H | Biçimlendirilmiş (Soğuk Bitmiş) | Garanti etmek için kontrollü bileşime ve ince taneli yapıya dayanır $-20^\circ\text{C}$ dayanıklılık. |

Genel olarak sonradan şekillendirme ısıl işlemine gerek duyulmaması, bu ürünlerin ekonomik açıdan uygulanabilirliği açısından önemli bir unsurdur.. Tam ölçekli kaynak sonrası veya form sonrası ısıl işlem (stresi azaltmak veya normalleştirmek gibi) büyük bir yapısal boru önemli ölçüde maliyet ve karmaşıklık katacaktır.

Fakat, soğuk şekillendirilmiş durum önemli bir teknik uyarı taşır: daha önce bahsedilen yüksek artık gerilimlerin varlığı. Kendi başına bir arıza modu olmasa da, bir imalatçı stres giderici bir ısıl işlem uygulamayı seçebilir (tipik olarak $550^\circ\text{C}$ ile $600^\circ\text{C}$) karmaşık kaynak veya imalattan sonra, özellikle son derece yüksek yorulma hizmetine yönelik veya sıkı boyut toleransı gereksinimleri olan bileşenler için. Bu seçmeli tedaviye dikkatle yaklaşılmalıdır.; kalan gerilimleri azaltır ve az miktarda sünekliği geri kazandırır, imalatçı, işlemin, garanti edilen darbe özelliklerini olumsuz etkilememesini sağlamalıdır. $\text{J0}$ veya $\text{J2}$ notlar. Yakın sıcaklıklara uzun süre maruz kalma $600^\circ\text{C}$ olabilir, örneğin, mikro alaşım çökeltilerine neden olur ($\text{Nb}/\text{V}$ karbürler/nitrürler) kabalaştırmak, hafif bir güç kaybına ve tokluğun potansiyel olarak bozulmasına yol açar, ancak bu etki, bu standardın öngördüğü servis sıcaklıkları için genellikle küçüktür.. Buradaki kritik sonuç, temel özelliklerin oluşturulduğu haliyle garanti edilmesidir., ısıl işlem görmemiş durum, Ön işlenmiş malzemeyi kullanma sorumluluğunu çelik fabrikasına vermek (plaka/bobin) Daha sonraki soğuk işleme dayanmak ve nihai şartları karşılamak için gerekli ince taneli yapıya zaten sahip olan $\text{J}$ tokluk gereksinimleri.

Kaynak ve İmalat: Pratik Mühendislik Konuları

İçi boş bölümleri kullanmanın doğal yapısal verimliliği (HSS) genellikle karmaşık kafes ve uzay çerçeve yapılarında gerçekleştirilir, bölümlerin kapsamlı bir şekilde birbirine kaynaklanmasını gerektiren, genellikle bir borunun diğerinin profiline uyacak şekilde şekillendirildiği karmaşık bağlantıları içerir ($\text{T}$, $\text{K}$, $\text{Y}$ eklemler). Kaynaklanabilirlik profili, tarafından yönetilmektedir $\text{CEV}$ (Tablo I), bu nedenle çok önemlidir. Düşük $\text{CEV}$ EN için değerler 10219 boru, iyi kaynaklanabilirliğe sahip olarak sınıflandırıldıkları ve genellikle standart işlemler kullanılarak kaynaklanabilecekleri anlamına gelir (örneğin, Korumalı Metal Ark Kaynağı ($\text{SMAW}$), Gazaltı Metal Ark Kaynağı ($\text{GMAW}$), veya Özlü Ark Kaynağı ($\text{FCAW}$)) minimum ön ısıtma ile veya hiç ön ısıtma olmadan, kesit kalınlığının orta düzeyde olması ve ortam koşullarının kontrol edilmesi şartıyla.

Bu yapısal çelikler için birincil kaynak hususu Soğuk Çatlamanın önlenmesidir (veya hidrojen kaynaklı çatlama) içinde $\text{HAZ}$. Bu tip çatlama hassas mikroyapılarda meydana gelir. (zor, Martensitik benzeri yapılar oluşur $\text{HAZ}$), çekme geriliminin varlığında (kalan veya uygulanan), Ve, eleştirel olarak, yayılabilir hidrojen varlığında. Düşük $\text{CEV}$ arasında $\text{S355}$ kaliteler sertleşebilirliği en aza indirir (duyarlı mikro yapıların oluşumu), düşük hidrojenli sarf malzemelerinin kullanımı (elektrot kaplamaları veya akı) Ve, gerekirse, minimum ön ısıtma ($50^\circ\text{C}$ ile $100^\circ\text{C}$) hidrojen içeriğini yönetir, çatlaksız bir bağlantı sağlanması.

Bir diğer önemli imalat faktörü, HSS'ye özgü, kaynaklı bağlantılarda Yorulma için tasarım düşüncesidir. Boru şeklindeki bağlantıların karmaşıklığı, oldukça lokalize stres konsantrasyonlarına neden olur ($\text{SCF}$) kaynaklarda. Tekrarlı yüklemeye maruz kalan yapılar için (örneğin, köprüler, açık deniz yapıları, vinçler), yorulma ömrü çoğu zaman ana tasarım kriteridir, statik gücü geçersiz kılma. Soğuk şekillendirme nedeniyle kaynak dikişinin yakınındaki malzemeye kilitlenen yüksek artık çekme gerilmeleri bu sorunu daha da kötüleştirebilir. Sonuç olarak, kaynak prosedürleri ve bağlantı detayları ilgili yorulma standartlarına göre dikkatlice belirlenmelidir (Eurokod gibi 3, Parça 1-9) Yeterli hizmet ömrünü sağlamak için belirli bağlantı kategorilerini ve detay sınıflarını zorunlu kılan, borunun başlangıçtaki soğuk şekillendirilmiş durumundan büyük ölçüde etkilenen bir husus.

Başvurular ve Sonuç: Modern İnşaatın Temelleri

EN 10219 yapısal çelik borular, Temel S235JR'den birinci sınıf S355J2H'ye, hafiften ağıra yapısal mühendislik projelerinin omurgasını oluşturur, ideal güç kombinasyonu için seçilmiştir, maliyet etkinliği, ve imalat kolaylığı. Kimyasal bileşimlerinin titizlikle standardizasyonu, mekanik performans, ve kırılmaya karşı dayanıklılık, farklı ortamlardaki zorlu güvenlik ve dayanıklılık taleplerini karşılamalarını sağlar.

S235JR borular genellikle birincil olmayan yapısal elemanlarda kullanılır, korkuluklar, iskele, ve mukavemetin maliyet ve şekillendirilebilirlikten daha az kritik olduğu hafif çerçeve. S355JR, endüstrinin varsayılan yüksek mukavemetli yapısal kalitesini temsil eder, çoğu sütun için uygun, ışın, Ilıman iklimlerde truss ve truss uygulamaları. S355J0H ve, eleştirel olarak, S355J2H borular, düşük sıcaklık güvenilirliğinin çok önemli olduğu büyük altyapı projelerinin vazgeçilmezidir, içermek:

-

Köprü Yapıları: Özellikle kışların şiddetli geçtiği bölgelerde, garantili kırılma tokluğu nerede $-20^\circ\text{C}$ tartışılamaz bir güvenlik faktörüdür.

-

Açık Deniz ve Denizcilik Yapıları: İskeleler dahil, iskeleler, ve küçük-orta boy açık deniz ceketleri, Soğuk deniz suyuna ve dalga hareketine maruz kalmanın yüksek derecede dayanıklılık gerektirdiği yerler.

-

Dinamik ve Sismik Yapılar: İletim kuleleri gibi, vinç bomları, ve yüksek deprem bölgelerindeki binalar, malzemenin şiddetli gerinim oranları altında kırılganlık kaybı olmadan enerjiyi absorbe edecek yedek süneklik ve tokluğa sahip olması gereken durumlarda.

Özetle, EN'nin teknik başarısı 10219 boru kimyası arasındaki derinlemesine entegre ilişkiye dayanır. (tarafından kontrol ediliyor $\text{CEV}$ kaynaklanabilirlik ve $\text{P}/\text{S}$ dayanıklılık için), üretim süreci (Verimlilik ve iş sertleştirmesi için soğuk şekillendirme), ve son mekanik garantiler (akma dayanımı ve düşük sıcaklıkta darbe enerjisi). S235'ten S355J2H'ye ilerleme mühendislik odaklı bir yoldur, Tasarımcıların herhangi bir yapısal görev için en verimli ve güvenli malzemeyi hassas bir şekilde seçmesine olanak tanıyan kademeli bir performans yelpazesi sağlar. İçi boş profil formunun doğal yapısal verimliliği, bunların mükemmel kaynaklanabilirliği ve garantili tokluğu ile birleştiğinde $\text{EN}$ notlar, dünyanın en hayati yapısal işlerinde tercih edilen malzeme olarak üstünlüklerini sürdürmelerini sağlar.