Isıyla Genişletilmiş Dikişsiz Çelik Boru – Süreç Temel Prensibi ve Teknik Analiz

Isıyla Genişletilmiş Dikişsiz Çelik Boru Prosesinin Temel Prensibi ve Teknik Analizi

Orta ve Yüksek Frekanslı Isıyla Genişletilmiş Dikişsiz Çelik Boru Prosesinin Temel Prensibi ve Teknik Analizi

Boru Hattı Endüstrisi alanında lisans eğitimi almış biri olarak, Guanzhong orta ve yüksek frekanslı ısıyla genleşmiş dikişsiz çelik boru prosesinin temel prensiplerine ve teknik noktalarına hakim olmak, bu önemli kuyuyu öğrenmenin temelidir, ve ayrıca gelecekte boru hattı endüstrisi ile ilgili işlere girişmek için gerekli bir beceri. Kurs çalışması ve staj sırasında, Temel prensip üzerine derinlemesine araştırma ve uygulama yaptım, teknik özellikler, bu sürecin anahtar bağlantıları ve parametre kontrolü. Kişisel anlayışım ve staj deneyimim ile birleştiğinde, Aşağıda bu içeriklerin ayrıntılı bir açıklaması yer almaktadır, which will integrate some specific problems and solutions I encountered during the internship, making the technical analysis closer to actual production.

3.1 Core Principle of the Process

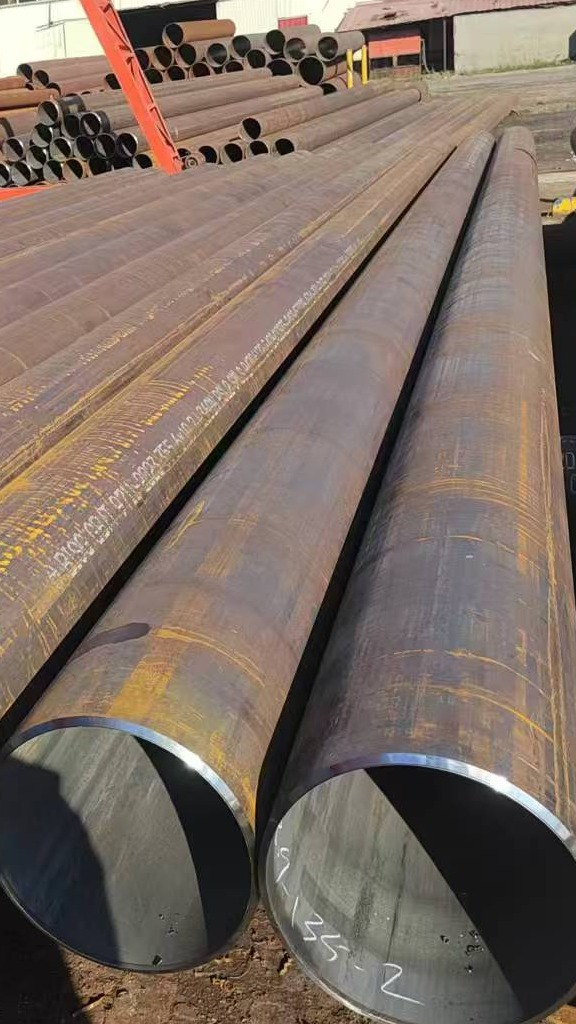

The Guanzhong medium and high frequency heat-expanded seamless steel pipe process is essentially a secondary thermal processing process for seamless steel pipes (mother pipes). Its core principle is: using the electromagnetic induction effect generated by intermediate frequency or high frequency current, the mother pipe is heated to the plastic deformation temperature range, and then under the support of the plug and the action of external force, the mother pipe undergoes radial expansion and axial extension, so as to obtain a seamless steel pipe (finished pipe) with larger diameter and thinner wall thickness, boyutsal doğruluğu sağlarken, Bitmiş borunun yüzey kalitesi ve mekanik özellikleri mühendislik gereksinimlerini karşılar.

Burada birçok kişinin Guanzhong orta ve yüksek frekanslı ısı genleşme sürecini sıcak haddelenmiş dikişsiz çelik boru işlemiyle karıştırmasının kolay olduğunu vurgulamak istiyorum.. Aslında, ikisi arasında büyük farklar var. Sıcak haddelenmiş dikişsiz çelik borular, ana borulara gerek kalmadan doğrudan çelik kütüklerden haddelenir, Guanzhong orta ve yüksek frekanslı ısı genleşme işlemi, şekillendirilmiş dikişsiz çelik boruların ikincil bir işlemidir., Hammadde olarak ana boruları gerektiren; sıcak haddelenmiş proses küçük ve orta çaplı üretime uygundur, kalın duvarlı dikişsiz çelik borular, ısı genleşme prosesi büyük çaplı üretime uygun olmasına rağmen, orta ince duvarlı dikişsiz çelik borular; Dahası, ısı genleşme prosesinin ekipman yatırımı sıcak haddelenmiş prosesinkinden çok daha düşüktür, ve üretim esnekliği daha güçlüdür. Ürün özelliklerini pazar talebine göre hızlı bir şekilde ayarlayarak farklı çap ve et kalınlıklarında çelik borular üretebilmektedir.. Staj sırasında, Atölyenin müşteri siparişlerine göre farklı özelliklerdeki ana borularla proses parametrelerini ayarlayarak farklı özelliklerde bitmiş borular ürettiğini sık sık gördüm.. Bazen, bir günde birkaç farklı özellikte ürün üretilebilir, ısı genleşme sürecinin avantajı budur.

Özellikle, Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin temel prensibi iki kısma ayrılabilir: elektromanyetik indüksiyonla ısıtma prensibi ve plastik deformasyon prensibi.

Elektromanyetik indüksiyonla ısıtma prensibi, Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin temelidir.. İndüksiyon bobininden ara frekans ve yüksek frekanslı akım geçtiğinde, alternatif bir manyetik alan oluşturulacak. Ana boru alternatif manyetik alanda olduğunda, indüklenen akım (girdap akımı) ana borunun içinde üretilecek. Girdap akımı ana borunun içine aktığında, ana borunun direnci tarafından engellenecektir, böylece Joule ısısı üretilir ve ana boru hızla ısıtılır. Burada, ara frekans ile yüksek frekans arasındaki farkın esas olarak akım frekansı farkından kaynaklandığı belirtilmelidir.: ara frekans akımının frekansı genellikle 1-10kHz'dir, ve yüksek frekanslı akımın frekansı genellikle 10-50kHz'dir. Farklı akım frekansları, farklı elektromanyetik indüksiyon etkileri ve ısıtma etkileri üretir. Ara frekanslı ısıtma, derin ısıtma derinliği ve düzgün sıcaklık ile karakterize edilir, geniş çaplı ve kalın duvarlı ana boruların ısıtılması için uygundur; yüksek frekanslı ısıtma, hızlı ısıtma hızı ve küçük ısıdan etkilenen bölge ile karakterize edilir, küçük çaplı ve ince duvarlı ana boruların ısıtılması için uygundur. Daha önce de belirttiğim gibi ara frekans ve yüksek frekanslı ısı genleşme süreçlerinin birbirini tamamlamasının nedeni budur..

Plastik deformasyon ilkesi, Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin özüdür.. Ana boru plastik deformasyon sıcaklığı aralığına ısıtıldığında (sıradan karbon çeliği için, genellikle 900-1100°C), ana borunun metal yapısı değişecek, tahıllar rafine edilecek, plastisite önemli ölçüde artacaktır, ve kırılganlık azalacak. Şu anda, Fişin ve dış kuvvetin desteği altında (genleşme basıncı), ana boru plastik deformasyona uğrayacaktır, Radyal genişleme ve eksenel uzatma, ve son olarak gereksinimleri karşılayan bitmiş boruyu oluşturun. Bu süreçte, ısıtma sıcaklığını ve deformasyon hızını sıkı bir şekilde kontrol etmek gerekir. Isıtma sıcaklığı çok yüksekse, ana boru yüzeyinde ciddi oksidasyona yol açacaktır, kaba taneler, ve bitmiş borunun mekanik özelliklerini etkiler; ısıtma sıcaklığı çok düşükse, ana borunun plastisitesi yetersiz, kırılması kolay ve genişlemeyi tamamlayamayan; deformasyon hızı çok hızlıysa, bu durum, bitmiş borunun boyutsal doğruluğunun düşük olmasına ve et kalınlığının aşırı sapmasına yol açacaktır.; deformasyon hızı çok yavaşsa, üretim verimliliğini azaltacak ve enerji tüketimini artıracaktır.

Staj sırasında, böyle bir sorunla karşılaştım: bir kere, atölye DN800 bitmiş borular üretti. Operatörün dikkatsizliği nedeniyle, ara frekanslı ısıtma fırınının sıcaklığı 1150 ° C'ye ayarlandı, Belirtilen maksimum sıcaklığı aşan, ana borunun aşırı ısınmasına neden olur, ciddi yüzey oksidasyonu. Dahası, genişlemeden sonra, bitmiş borunun taneleri kabaydı, mekanik performans testi niteliksizdi, ve yalnızca hurdaya çıkarılabilirdi. Bu olay aynı zamanda proses parametre kontrolünün önemini derinlemesine anlamamı sağladı. Küçük bir parametre sapması bile ürünün hurdaya çıkmasına ve ekonomik kayıplara neden olabilir.

3.2 Ara Frekans ve Yüksek Frekanslı Isı Genleşme Proseslerinin Karşılaştırılması ve Teknik Özellikleri

Orta frekanslı ısı genleşmesi ve yüksek frekanslı ısı genleşmesi, Guanzhong orta ve yüksek frekanslı ısıyla genleşmiş dikişsiz çelik boru işleminin iki ana biçimidir.. Her ikisi de elektromanyetik indüksiyonla ısıtma prensibine ve plastik deformasyon prensibine dayanmaktadır., ancak farklı akım frekansları nedeniyle, ısıtma etkisinde ikisi arasında bariz farklar var, teknik özellikler, uygulama kapsamı ve diğer hususlar. Staj sırasında, Bir süre ara frekanslı ısı genleşme atölyesinde ve yüksek frekanslı ısı genleşme atölyesinde kaldım, ve iki süreç arasındaki farklara dair sezgisel bir anlayışa sahipti. Kişisel pratik deneyimim ile birleştiğinde, aşağıda iki sürecin ayrıntılı bir karşılaştırmalı analizi bulunmaktadır, Tabloda gösterildiği gibi 1.

| Karşılaştırma Öğeleri | Ara Frekanslı Isı Genleşme Süreci (1-10kHz) | Yüksek Frekanslı Isı Genleşme Süreci (10-50kHz) |

| Isıtma Prensibi | Elektromanyetik indüksiyonla üretilen girdap akımı, derin ısıtma derinliği, düzgün sıcaklık, ısıdan etkilenen geniş bölge | Elektromanyetik indüksiyonla üretilen girdap akımı, hızlı ısıtma hızı, ısıdan etkilenen küçük bölge, esas olarak yüzeyi ısıtmak |

| Isıtma Verimliliği | Orta, genel olarak 65%-75%, toplu ısıtmaya uygun | Yüksek, genel olarak 75%-85%, ısıtma hızı 2-3 ara frekanstan kat kat daha hızlı |

| Geçerli Ana Boru Özellikleri | Büyük çaplı, kalın duvarlı ana borular (DN200-DN1500, duvar kalınlığı 8-30mm), stajım sırasında yaygın olarak kullandığım DN300 ve DN500 ana borular gibi | Küçük çaplı, ince duvarlı ana borular (DN50-DN300, duvar kalınlığı 3-10mm) |

| Bitmiş Boruların Özellikleri | Büyük çap, düzgün duvar kalınlığı, orta boyutsal doğruluk, genel yüzey kalitesi, kararlı mekanik özellikler, daha fazla oksit ölçeği | Küçük çap, ince duvar kalınlığı, yüksek boyutsal doğruluk, iyi yüzey kalitesi, daha az oksit ölçeği, daha iyi mekanik özellikler |

| Üretim Verimliliği | Orta, tek çelik boru için uzun ısıtma süresi (5-15dk.), büyük çaplı ürünlerin seri üretimine uygun | Yüksek, Tek çelik boru için kısa ısıtma süresi (1-5dk.), küçük çaplı ürünlerin seri üretimine uygun |

| Enerji Tüketimi Düzeyi | Yüksek, birim enerji tüketimi 650-800kWh/ton çelik boru, Staj yaptığım işletmede iyileştirmeler yapıldıktan sonra 650kWh/ton'a düşürüldü | Düşük, birim enerji tüketimi 500-650kWh/ton çelik boru |

| Ekipman Yatırımı | Büyük, ara frekanslı ısıtma fırınına yüksek yatırım, genişletme ekipmanı, vesaire., hakkında 5-10 bir üretim hattı için milyon yuan | Küçük, yüksek frekanslı ısıtma fırınının boyutu küçüktür ve maliyeti düşüktür, hakkında 2-5 bir üretim hattı için milyon yuan |

| Uygulanabilir Alanlar | Petrol kimya endüstrisindeki büyük çaplı iletim boru hatları, belediye boru ağı, enerji gücü ve diğer alanlar, Shaanxi bölgesindeki merkezi ısıtma boru ağı gibi | Hassas makinelerde küçük çaplı hassas boru hatları, küçük kimya endüstrisi, tıbbi ekipman ve diğer alanlar |

| Temel Avantajlar | Güçlü üretim esnekliği, geniş çaplı ve kalın duvarlı bitmiş borular üretebilir, kararlı mekanik özellikler, büyük ölçekli seri üretime uygun | Hızlı ısıtma hızı, düşük enerji tüketimi, Bitmiş borularda yüksek boyutsal doğruluk ve iyi yüzey kalitesi, hassas ürün üretimine uygun |

| Mevcut Eksiklikler | Yüksek enerji tüketimi, genel yüzey kalitesi, daha fazla oksit ölçeği, daha sonra bitirme tedavisine ihtiyaç var; yüksek basınçlı kazan standardından erken hariç tutuldu | Büyük çaplı ve kalın duvarlı bitmiş borular üretilemez, sınırlı ekipman gücü, yetersiz ısıtma derinliği |

Masa 1 Ara Frekans ve Yüksek Frekanslı Isı Genleşme Süreçlerinin Karşılaştırma Tablosu

Yukarıdaki karşılaştırmadan, ara frekanslı ısı genleşmesi ve yüksek frekanslı ısı genleşmesi işlemlerinin kendi avantaj ve dezavantajlarına sahip olduğunu açıkça görebiliriz. Birbirlerinin alternatifi değiller, ama tamamlayıcı, Guanzhong orta ve yüksek frekanslı ısıyla genleşmiş dikişsiz çelik boru proses sistemini birlikte oluşturmak. Gerçek üretimde, işletmeler pazar talebine göre uygun ısı genleşme sürecini seçecek, ürün özellikleri, müşteri gereksinimleri ve diğer faktörler. Örneğin, Staj yaptığım işletme esas olarak büyük çaplı, ısıyla genleşmiş dikişsiz çelik borular üretiyor, bu nedenle esas olarak ara frekanslı ısı genleşme sürecini benimser ve iki ara frekanslı ısı genleşme üretim hattıyla donatılmıştır; yanındaki küçük bir çelik boru işletmesi ise çoğunlukla küçük çaplı hassas çelik borular üretiyor, bu nedenle yüksek frekanslı ısı genleşme sürecini benimser ve üç yüksek frekanslı ısı genleşme üretim hattıyla donatılmıştır.

Ek olarak, staj sırasında, Ayrıca teknolojinin sürekli olarak geliştirilmesiyle birlikte şunu da keşfettim:, ara frekans ve yüksek frekanslı ısı genleşme süreçleri arasındaki sınır giderek bulanıklaşıyor. Örneğin, Bazı işletmeler, indüksiyon bobininin yapısını optimize ederek ve ısıtma yöntemini geliştirerek ara frekanslı ısı genleşme sürecinin hassas yüzey sıcaklığı kontrolünü gerçekleştirmiştir., Oksit tabakası oluşumunun azaltılması ve bitmiş borunun yüzey kalitesinin iyileştirilmesi; Bazı işletmeler yüksek frekanslı ekipmanın gücünü artırarak yüksek frekanslı ısı genleşme sürecinin derin ısıtılmasını gerçekleştirirken, daha büyük çaplı ve daha kalın et kalınlığına sahip bitmiş borular üretebilen. Bu teknolojik entegrasyon eğilimi aynı zamanda Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin önemli gelişme yönlerinden biri haline geldi.. Aynı zamanda, hem ara frekans hem de yüksek frekanslı ısı genleşmesi, boru ham kalitesinin ve deformasyon bölgesi sıcaklığının kontrolüne giderek daha fazla önem veriyor. Deformasyon parametrelerini makul bir şekilde seçerek ve bitmiş ürün denetimini güçlendirerek, ürün kalitesinin standart gereklilikleri karşılaması sağlanır.

3.3 Temel Süreç Bağlantıları ve Teknik Kontrol Noktaları

Guanzhong orta ve yüksek frekanslı ısıyla genleşmiş dikişsiz çelik boru prosesinin üretim prosesi temel olarak yedi ana bağlantıdan oluşuyor: hammadde denetimi, ana boru ön işlemi, indüksiyonla ısıtma, genişleme şekillendirme, soğutma, bitirme ve bitmiş ürün denetimi. Her bağlantının kendi temel teknik kontrol noktaları vardır. Herhangi bir bağlantıdaki herhangi bir sorun, bitmiş borunun kalitesini etkileyecektir. Staj sırasında, Bu yedi bağlantının çalışmalarına katıldım ve her bağlantının teknik kontrol noktaları hakkında derinlemesine bilgi sahibi oldum.. Kişisel pratik deneyimim ile birleştiğinde, Aşağıda her bir bağlantının temel teknik kontrol noktalarının ayrıntılı bir açıklaması yer almaktadır., staj sırasında karşılaştığım bazı sorunları ve çözümleri entegre edecek, making the technical analysis closer to actual production.

3.3.1 Hammadde Kontrolü

Hammadde denetimi, Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin ilk savunma hattıdır, ve ayrıca bitmiş boruların kalitesini sağlamak için temel. Guanzhong orta ve yüksek frekanslı ısı genleşme prosesinin hammaddesi dikişsiz çelik borudur. (ana boru). Ana borunun kalitesi doğrudan bitmiş borunun kalitesini belirler. Ana boruda çatlak gibi kusurlar varsa, kapanımlar ve aşırı duvar kalınlığı sapması, sonraki proses parametreleri iyi kontrol edilse bile, nitelikli bitmiş borular üretmek imkansızdır. Staj sırasında, ilk yazım hammadde denetimiydi. Günlük işim gelen ana boruları incelemekti. Ana denetim öğeleri dahil: spesifikasyon modeli, malzeme, duvar kalınlığı sapması, ana borunun yüzey kalitesi ve mekanik özellikleri.

Özellikle, Hammadde denetimi için üç temel teknik kontrol noktası vardır: Birinci, malzeme denetimi. Ana borunun malzemesinin üretim gereksinimlerini karşıladığından emin olmak gerekir.. Örneğin, Q355 ısıyla genleşmiş dikişsiz çelik boru üretmek, ana borunun malzemesi de Q355 olmalıdır, ve Q235 ana borular bunun yerine kullanılamaz, aksi takdirde bitmiş borunun mekanik özellikleri niteliksiz olacaktır. Staj sırasında, Tutarsız materyal vakasıyla karşılaştım: gelen ana boruların bir partisi Q355 olarak işaretlendi, ancak spektral analizden sonra, asıl malzemenin Q235 olduğu tespit edildi, üretim gereksinimlerini karşılamayan. Sonraki üretimde kalite sorunlarını önlemek için bu ana boru partisini tedarikçiye zamanında iade ettik.. Saniye, duvar kalınlığı sapma muayenesi. Ana borunun et kalınlığı sapması izin verilen aralıkta kontrol edilmelidir (genellikle ±%5). Ana borunun et kalınlığı sapması çok büyükse, Genişletme sonrasında bitmiş borunun duvar kalınlığı sapması da çok büyük olacaktır., mühendislik gereksinimlerini karşılayamayan. Eşit duvar kalınlığı sağlamak amacıyla ana borunun farklı kısımlarında birden fazla noktayı ölçmek için ultrasonik kalınlık ölçerler kullandık. Üçüncü, yüzey kalite kontrolü. Ana borunun yüzeyinde çatlak gibi kusurların olup olmadığının kontrol edilmesi gerekir., çizikler, oksit ölçeği ve kapanımlar. Bu kusurlar varsa, cilalanması gerekiyor. Bir sonraki sürece ancak tedaviyi geçtikten sonra girebilir; kusurlar tedavi edilemeyecek kadar ciddiyse, hurdaya çıkarılması gerekiyor. Örneğin, bir kere, Bir grup ana borunun yüzeyinde derinliği 0,5 mm'yi aşan çok sayıda çizik bulunduğunu tespit ettik.. Parlatmadan sonra, hala ortadan kaldırılamadılar, bu yüzden bu ana boru grubunun hurdaya çıkarılması gerekiyordu.

Burada hammadde muayene bağlantısının dikkatsizce yapılmaması gerektiğini vurgulamak istiyorum.. Birçok işletme hammadde denetimini ihmal ettiği için çok sayıda niteliksiz ürün üretmiş ve büyük ekonomik kayıplara neden olmuştur.. Staj yaptığım işletmenin hammadde denetimi konusunda çok katı gereksinimleri var, eksiksiz bir hammadde denetim sistemi kurdu. Gelen ana boruların her partisi incelenmelidir, ve ancak muayeneyi geçtikten sonra depoya konabilir. Dahası, Daha sonraki kalite izlenebilirliğini kolaylaştırmak için denetim kayıtları süreç boyunca saklanmalıdır.. Aynı zamanda, ileri teknoloji ürünlerde kullanılan ana borular için, elektrik ark ocağı, Erimiş çeliğin saflığını sağlamak için LF rafine etme ve VD vakumlu gaz giderme üçlü işlemi de benimsenecektir., aşağıdaki S ve P içeriğini kontrol edin 0.015%, ve sonraki ısı genleşme süreci için iyi bir temel oluşturur.

3.3.2 Ana Boru Ön Arıtma

Ana boru ön arıtması, Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin önemli bir bağlantısıdır. Amacı oksit tortusu gibi yabancı maddeleri ortadan kaldırmaktır., ana borunun yüzeyinde yağ lekesi ve pas, ana borunun boyutsal doğruluğunu ayarlayın, ve sonraki indüksiyonla ısıtma ve genleşme şekillendirme için hazırlanın. Ana boru ön işleminin kalitesi, indüksiyonla ısıtmanın etkisini ve bitmiş borunun yüzey kalitesini doğrudan etkiler.. Yağ lekeleri varsa, ana borunun yüzeyindeki pas ve diğer yabancı maddeler, the heating will be uneven during heating, and the impurities will adhere to the surface of the finished pipe, affecting the surface quality; if the dimensional accuracy of the mother pipe does not meet the requirements, the dimensional accuracy of the finished pipe after expansion will also be affected.

Mother pipe pretreatment mainly includes three steps: parlatma, straightening and degreasing. Each step has its key technical control points. Birinci, parlatma. It is mainly to remove oxide scale, rust and scratches on the surface of the mother pipe. The surface of the polished mother pipe should be smooth and flat without obvious defects, and the surface roughness should be controlled at Ra≤12.5μm. We used automatic polishing machines at that time, parlatma hızı 10-15 m/dak olarak kontrol edildi, ve parlatma etkisini sağlamak için parlatma basıncı 0,3-0,5MPa'da kontrol edildi. Ana borunun yüzeyindeki oksit tabakası kalınsa, önce kumlanması gerekiyor, sonra cilalandı. Saniye, doğrultma. Ana borunun düzlüğünün gereksinimleri karşıladığından emin olmak için esas olarak ana borunun düzlüğünü ayarlamaktır. (Metre başına doğruluk sapması ≤1mm). Ana boru bükülmüşse, genişleme sırasında kuvvet dengesiz olacaktır, ve bitmiş borunun elips ve aşırı et kalınlığı sapması gibi sorunları olacaktır.. Hidrolik düzleştirici kullandık, doğrultma basıncı 10-20MPa'da kontrol edildi. Düzleştirilmiş ana borunun düzgünlüğü test edilmelidir, vasıfsız olanlar tekrar düzeltilmeli. Üçüncü, yağdan arındırma. Esas olarak ana borunun yüzeyindeki yağ lekelerini çıkarmaktır.. Yağ lekeleri indüksiyonla ısıtmanın etkisini etkileyecektir, ve ısıtma sırasında zararlı gazlar oluşacaktır., çevreyi kirletmek. Alkali yağ alma maddesi kullandık, yağ giderme sıcaklığı 50-60°C'de kontrol edildi, yağdan arındırma süresi 10-15 dakikada kontrol edildi. Yağdan arındırıldıktan sonra, yüzeydeki yağ giderme maddesi kalıntısının giderilmesi için ana boru su ile yıkanmalıdır., daha sonra ana borunun yüzeyinin kuru ve nemsiz olmasını sağlamak için kurutulur.

Staj sırasında, dikkatsizlikten dolayı, Ana boruyu kapsamlı bir yağ giderme işlemine tabi tutmadan ısıtma fırınına gönderdim. Sonuç olarak, ısıtma sırasında, ana borunun yüzeyindeki yağ lekeleri yandı, çok fazla siyah duman çıkarıyor, bu sadece çevreyi kirletmekle kalmadı, ama aynı zamanda ana borunun dengesiz ısınmasına da neden oldu. Genişlemeden sonra, bitmiş borunun yüzeyinde birçok siyah nokta belirdi, sadece hurdaya çıkarılabilen. Bu olay, ana boru ön arıtma bağlantısının her adımının gerekliliklere tam olarak uygun şekilde çalıştırılması gerektiğini derinlemesine anlamamı sağladı., ve en ufak bir dikkatsizlik olamaz. Aynı zamanda, Genleşmeden sonra genel ısıl işleme ihtiyaç duyan ürünler için, ana boru ön işleminin kalitesi aynı zamanda ısıl işlem etkisini de etkileyecektir, ve daha sonra bitmiş borunun mekanik özelliklerini etkiler.

3.3.3 İndüksiyonla Isıtma

İndüksiyonla ısıtma, Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin temel bağlantısıdır, ve ayrıca teknik kontrolde en büyük zorluğun yaşandığı bağlantı. Temel görevi ana boruyu plastik deformasyon sıcaklığı aralığına ısıtmaktır., ve düzgün ısıtma ve sabit sıcaklık sağlayın, müteakip genleşme oluşumu için iyi plastik koşulları sağlayacak şekilde. İndüksiyonla ısıtmanın kalitesi doğrudan mekanik özellikleri belirler, bitmiş borunun boyutsal doğruluğu ve yüzey kalitesi, ve bu “ruh” tüm sürecin. Staj sırasında, İndüksiyonlu ısıtma bağlantısının çalışmasını ve parametre kontrolünü öğrenmek için uzun zaman harcadım, Isıtma gücünün nasıl ayarlanacağını öğrenmek için atölye ustasını takip etti, ısıtma süresi, ısıtma sıcaklığı nasıl kontrol edilir, ve çok sayıda değerli pratik deneyim biriktirdi.

İndüksiyonla ısıtmanın temel teknik kontrol noktaları esas olarak üçtür: Birinci, ısıtma sıcaklık kontrolü, ikinci, ısıtma hızı kontrolü, üçüncü, sıcaklık bütünlüğü kontrolü.

Isıtma sıcaklığı kontrolü, indüksiyonlu ısıtma bağlantısının çekirdeğidir. Ana boruların farklı malzemeleri farklı plastik deformasyon sıcaklık aralıklarına sahiptir, karşılık gelen sıcaklık aralığında sıkı bir şekilde kontrol edilmesi gereken, çok yüksek veya çok düşük değil. Örneğin, sıradan karbon çeliğinin plastik deformasyon sıcaklık aralığı (20#, Q235) 900-1100°C, Q355 yüksek dayanımlı çeliğinki 950-1150°C'dir, ve bunun 304 paslanmaz çelik 1050-1200°C'dir. Isıtma sıcaklığı çok yüksekse, ana boru yüzeyinde ciddi oksidasyona yol açacaktır, kaba taneler, hatta tükenmişlik, Bitmiş borunun mekanik özelliklerini ve yüzey kalitesini etkileyen; ısıtma sıcaklığı çok düşükse, ana borunun plastisitesi yetersiz, kırılması kolay ve genişlemeyi tamamlayamayan. Staj sırasında, Ana borunun yüzey sıcaklığını gerçek zamanlı olarak izlemek için kızılötesi termometreler kullandık, ve her seferinde ana borunun iç sıcaklığını termokupllarla ölçtüm. 5 Sıcaklığın belirtilen aralıkta kontrol edilmesini sağlamak için dakikalar. Aynı zamanda, ara frekans indüksiyonlu ısıtma itme tipi proses için, yerel ısıtma olmasına rağmen, Akıllı sıcaklık kontrol sistemi, deformasyon bölgesinin sabit sıcaklığını etkili bir şekilde sağlayabilir ve sıcaklık dalgalanmasının genleşme deformasyonu üzerindeki olumsuz etkisini önleyebilir.

Isıtma hızı kontrolü de çok önemlidir. Isıtma hızı çok hızlıysa, ana borunun çok yüksek yüzey sıcaklığına ve çok düşük iç sıcaklığına yol açacaktır, fenomeniyle sonuçlanan “dışı yanmış ama içi çiğ” ve zayıf sıcaklık homojenliği; ısıtma hızı çok yavaşsa, üretim verimliliğini azaltacaktır, enerji tüketimini artırmak, ve ana boru yüzeyinde çok fazla oksit tabakasına yol açar. Genel olarak konuşursak, ara frekanslı ısı genleşmesinin ısıtma hızı 50-100°C/dakikada kontrol edilir, ve yüksek frekanslı ısı genleşmesi 100-200°C/dakikada kontrol edilir. Farklı özelliklerdeki ve malzemelerdeki ana boruların ısıtma hızının uygun şekilde ayarlanması gerekir. Örneğin, Yeterli iç ısıtmanın sağlanması için geniş çaplı ve kalın duvarlı ana boruların ısıtma hızı daha yavaş olmalıdır.; küçük çaplı ve ince duvarlı ana boruların ısıtma hızı, üretim verimliliğini artırmak için daha hızlı olabilir. Staj sırasında, Bir keresinde DN500'e neden olmuştum, 15mm et kalınlığı ana borunun ortaya çıkması olgusu “dışı yanmış ama içi çiğ” çok hızlı ısıtma hızı nedeniyle. Yüzey sıcaklığı 1150°C'ye ulaştı, ancak iç sıcaklık yalnızca 850°C idi, genişletilemeyen ve yeniden ısıtılması gereken, bu sadece elektrik enerjisini boşa harcamakla kalmıyor, ama aynı zamanda üretim ilerlemesini de geciktirdi.

Sıcaklık homojenliği kontrolü, indüksiyonlu ısıtma bağlantısının bir diğer önemli noktasıdır. Ana borunun sıcaklığı eşit olmalıdır, ve yerel aşırı ısınma veya yerel düşük sıcaklık olmamalıdır. Aksi takdirde, genişleme sırasında, ana borunun plastik deformasyonu eşit olmayacaktır, elips gibi kusurlara yol açan, Bitmiş borunun aşırı et kalınlığı sapması ve yüzey çatlakları. Sıcaklık homojenliğini sağlamak için, esas olarak üç önlem aldık: Birinci, indüksiyon bobininin yapısını optimize edin. Ana borunun özelliklerine göre, Bobin ile ana boru arasında eşit boşluk sağlamak için uygun bir endüksiyon bobini tasarlayın (genellikle 5-10mm); ikinci, segmental ısıtma yöntemini benimseyin, ana boruyu birden fazla ısıtma bölümüne bölün, ve genel sıcaklığın eşit olmasını sağlamak için her bir ısıtma segmentinin sıcaklığını sırasıyla kontrol edin; üçüncü, ısıtma sırasında mekanik cihazlar arasında dönmek için ana boruyu hareket ettirin, böylece ana borunun tüm parçaları eşit şekilde ısıtılabilir. Staj sırasında, Bir zamanlar ana borunun eşit olmayan sıcaklığı sorunuyla karşılaştım. Ana borunun bir tarafının sıcaklığı 1050 ° C'ye ulaştı, diğer tarafın sıcaklığı sadece 950 derece iken. Genişlemeden sonra, bitmiş boru belirgin bir elips gibi göründü, ve duvar kalınlığı sapması izin verilen aralığı aştı, sadece hurdaya çıkarılabilen. Daha sonra, bunun endüksiyon bobini ile ana boru arasındaki eşit olmayan boşluktan kaynaklandığını bulduk. Boşluğu ayarladıktan sonra, sıcaklık homojenliği önemli ölçüde iyileştirildi. Aynı zamanda, ara frekanslı ısı genleşme süreci için, sıcaklık homojenliği, ısıtma gücü dağıtımının ayarlanmasıyla da etkili bir şekilde geliştirilebilir, istikrarlı genleşme deformasyonunun sağlanması.

3.3.4 Genişleme Şekillendirme

Genleşme oluşturma, Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin çekirdek oluşturma bağlantısıdır. Amacı, plastik deformasyon durumundayken ana borunun tıpanın desteği altında radyal genleşmeye ve eksenel uzamaya ve dış kuvvetin etkisine maruz kalmasını sağlamaktır., Gerekli bitmiş boru özelliklerini elde etmek için. Genişleme şekillendirmenin kalitesi boyutsal doğruluğu doğrudan belirler, Bitmiş borunun duvar kalınlığı sapması ve şekil doğruluğu, ve tüm sürecin temel bağlantılarından biridir. Staj sırasında, Genişleme şekillendirme bağlantısının çalışmasını öğrenmek için atölye ustasını takip ettim, Genişleme ekipmanının çalışma prensibini ve parametre kontrol noktalarını anladı, ve genişleme şekillendirmenin yardımcı çalışmasına şahsen katıldım.

Genişleme oluşturmanın temel teknik kontrol noktaları esas olarak dörttür: Birinci, fiş seçimi, ikinci, genişleme hızı kontrolü, üçüncü, genleşme basıncı kontrolü, dördüncü, genişleme oranı kontrolü.

Fiş seçimi genişleme şekillendirmenin temelidir. Malzeme, Tapanın şekli ve boyutu ana borunun özelliklerine ve malzemesine uygun olmalıdır. Fişin malzemesi genellikle yüksek sıcaklığa dayanıklı ve yüksek mukavemetli alaşımlı malzemelerdir., H13 kalıp çeliği ve 3Cr2W8V alaşımlı çelik gibi, Yüksek sıcaklık ve yüksek basınç etkisine dayanabilen ve fişin deformasyonunu veya hasarını önleyebilen. The shape of the plug is mainly conical plug and spherical plug. The conical plug is suitable for expansion of large-diameter and thick-walled mother pipes, and the spherical plug is suitable for expansion of small-diameter and thin-walled mother pipes. The size of the plug should be designed according to the specification of the finished pipe to ensure that the diameter of the finished pipe after expansion meets the requirements. Staj sırasında, I once selected the wrong plug size, resulting in the diameter of a DN800 finished pipe being too small to meet the customer’s requirements, so it had to be expanded again, wasting manpower and material resources. Aynı zamanda, Ana borunun iç yüzeyinin çizilmesini ve bitmiş borunun iç yüzey kalitesinin etkilenmesini önlemek için tapanın yüzeyi pürüzsüz olmalıdır..

Genişleme hızı kontrolü genleşme oluşturmanın temelidir. Genişleme hızı çok hızlıysa, ana borunun düzensiz plastik deformasyonuna yol açacaktır, elips gibi kusurlarla sonuçlanan, Bitmiş borunun aşırı et kalınlığı sapması ve yüzey çatlakları; genişleme hızı çok yavaşsa, üretim verimliliğini azaltacaktır, enerji tüketimini artırmak, ve ana boru yüzeyinde çok fazla oksit tabakasına yol açar, affecting the surface quality. Genel olarak konuşursak, ara frekanslı ısı genleşmesinin genişleme hızı 50-100 mm/dak'da kontrol edilir, ve yüksek frekanslı ısı genleşmesi 100-150 mm/dak'da kontrol edilir. Farklı özelliklerdeki ve malzemelerdeki ana boruların genleşme hızının uygun şekilde ayarlanması gerekir. Örneğin, the expansion speed of mother pipes with hard material and thick wall thickness should be slower to ensure sufficient plastic deformation; Yumuşak malzemeli ve ince et kalınlığına sahip ana boruların genleşme hızı, üretim verimliliğini artırmak için daha hızlı olabilir. Staj sırasında, Bir keresinde Q355 malzemeli bir ana borunun genleşme hızının çok yüksek olması nedeniyle genişleme sırasında yüzey çatlaklarına neden olmuştum, sadece hurdaya çıkarılabilen.

Genleşme basıncı kontrolü de çok önemlidir. Genleşme basıncı ana borunun plastik deformasyonunu teşvik eden güçtür. Basınç çok yüksekse, aşırı duvar kalınlığı sapmasına yol açacaktır, yüzey şişkinliği, ana borunun kırılması bile; basınç çok düşükse, ana borunun yeterli plastik deformasyonunu destekleyemez, ve genleşmeden sonra bitmiş borunun çapı gereksinimleri karşılayamayacak kadar küçük. Genleşme basıncının büyüklüğü esas olarak malzemeye bağlıdır., Şartname, ana borunun duvar kalınlığı ve genleşme oranı. Genel olarak konuşursak, ara frekanslı ısı genleşmesinin genleşme basıncı 15-25MPa'da kontrol edilir, ve yüksek frekanslı ısı genleşmesi 10-15MPa'da kontrol edilir. Staj sırasında, genleşme basıncını basınç sensörleri aracılığıyla gerçek zamanlı olarak izledik, ve sabit genleşme basıncını sağlamak için ana borunun deformasyonuna göre basıncı zamanında ayarladı. Aynı zamanda, ara frekans indüksiyonlu ısıtma itme tipi genişletme işlemi için, itme basıncının kontrolü de çok kritiktir. Düzgün ve istikrarlı genleşme deformasyonunu sağlamak ve kusurları önlemek için itme basıncı ve genleşme basıncı uygun şekilde eşleştirilmelidir..

Genleşme oranı kontrolü genleşme şekillendirmenin bir diğer önemli noktasıdır. Genişleme oranı, bitmiş borunun çapının ana borunun çapına oranını ifade eder.. Genişleme oranı çok büyükse, ana borunun aşırı plastik deformasyonuna yol açacaktır, aşırı duvar kalınlığı sapması gibi kusurlarla sonuçlanan, yüzey çatlakları ve kırılmaları; genişleme oranı çok küçükse, ana borunun plastisitesinden tam olarak yararlanamaz, üretim verimliliği düşüktür, ve enerji tüketimi artar. Genel olarak konuşursak, Guanzhong orta ve yüksek frekanslı ısı genleşme sürecinin genleşme oranı arasında kontrol edilir. 1.2 Ve 2.0. Farklı malzeme ve özelliklerdeki farklı ana boruların genleşme oranında farklı sınırları vardır. Örneğin, sıradan karbon çeliği ana boruların maksimum genleşme oranına ulaşabilir 2.0, paslanmaz çelik ana boruların maksimum genleşme oranı ancak 1.8, çünkü paslanmaz çeliğin plastisitesi iyi olmasına rağmen, Aşırı deformasyonun çatlaklara neden olması kolaydır. Staj sırasında, Bir keresinde DN500 ana borusunu DN1000'e genişletmeye çalıştım, genişleme oranı ile 2.0. Sonuç olarak, genişleme işlemi sırasında ana boru ciddi şekilde çatladı, ve yerel parçanın duvar kalınlığı sapması aşıldı 8%, standardın izin verilen aralığını çok aşan. Bitmiş boru yalnızca hurdaya çıkarılabilir, işletmeye belirli ekonomik kayıplara neden olmak. Bu olay bana genişleme oranının kontrolünün ne kadar önemli olduğunu derinlemesine anlamamı sağladı., ve süreç gerekliliklerini sıkı bir şekilde takip etmeli ve genişleme oranını isteğe bağlı olarak artırmak için genişleme etkisini körü körüne takip etmemeliyiz.

Ek olarak, genişleme şekillendirme işlemi sırasında, Fiş ile ana boru arasındaki uyumun da dikkate alınması gerekir.. Uyum çok sıkıysa, tapa ile ana borunun iç duvarı arasındaki sürtünmeyi artıracaktır, ana borunun iç yüzeyini kolayca çizerek genleşme direncini arttırır; uyum çok gevşekse, fiş ana boruyu etkili bir şekilde destekleyemiyor, ana borunun eşit olmayan deformasyonuna yol açar ve bitmiş borunun boyutsal doğruluğunu etkiler. Staj sırasında, Ana borunun et kalınlığına göre genellikle tapa ile ana boru arasındaki uyum boşluğunu 0,5-1,0 mm'ye ayarlıyoruz, Yukarıdaki sorunları etkili bir şekilde önleyebilen. Özetle, Genişleme oluşturma bağlantısı kapsamlı bir teknik bağlantıdır, which requires the operator to have rich practical experience and strict control of each parameter to ensure the quality of the finished pipe.

3.3.5 Soğutma

Cooling is an indispensable key link after the expansion forming of the Guanzhong medium and high frequency heat-expanded seamless steel pipe process. Its core purpose is to cool the finished pipe after high-temperature expansion to room temperature or a specified temperature, stabilize the metal structure of the finished pipe, improve its mechanical properties, ve oda sıcaklığında doğal soğuma nedeniyle bitmiş borunun deformasyonunu veya çatlaklarını önleyin. Soğutma etkisi mekanik özellikleri doğrudan etkiler, bitmiş borunun boyutsal stabilitesi ve yüzey kalitesi. Soğutma işlemi uygun şekilde kontrol edilmiyorsa, önceki tüm çabalar boşa gidecek, ve nitelikli bitmiş boru niteliksiz hale gelecektir.

Soğutma bağlantısının temel teknik kontrol noktaları esas olarak üçtür: Birinci, soğutma yöntemi seçimi, ikinci, soğutma hızı kontrolü, üçüncü, soğutma homojenliği kontrolü. Staj sırasında, Bitmiş borunun soğutma yönteminin esas olarak bitmiş borunun malzemesine ve mekanik özelliklerin gerekliliklerine göre belirlendiğini öğrendim., ve yaygın soğutma yöntemleri doğal soğutmayı içerir, hava soğutma, su soğutma ve sprey soğutma.

Doğal soğutma en basit soğutma yöntemidir, Bunun için bitmiş borunun genişletildikten sonra soğutma platformuna yerleştirilmesi ve oda sıcaklığında doğal olarak soğumasına izin verilmesi yeterlidir.. Bu yöntemin avantajı düşük maliyet ve ek ekipman yatırımı gerektirmemesidir., ancak soğutma hızı yavaş, üretim verimliliği düşüktür, ve bitmiş borunun metal yapısının kaba olması kolaydır, yalnızca düşük mekanik performans gereksinimleri olan sıradan karbon çeliği kaplamalı borular için uygundur. Hava soğutma, bitmiş borunun ısı dağılımını hızlandırmak amacıyla bitmiş boruya hava üflemek için bir fan kullanmaktır.. Soğutma hızı doğal soğutmadan daha hızlıdır, ve soğutma etkisi daha düzgündür. Q355 ve diğer yüksek mukavemetli çelik kaplamalı borular için uygundur.. Suyla soğutma, bitmiş borunun soğuk suya batırılması veya hızlı bir şekilde soğutulması için bitmiş borunun yüzeyine soğuk su püskürtülmesidir.. Soğutma hızı en hızlıdır, Bitmiş borunun tanelerini etkili bir şekilde rafine edebilen ve sertliğini ve gücünü artırabilen. Paslanmaz çelik ve diğer alaşımlı çelik kaplamalı borular için uygundur.. Fakat, su soğutmanın da bazı riskleri vardır. Soğutma hızı çok hızlıysa, bitmiş borunun aşırı iç gerilimine yol açacaktır, yüzey çatlaklarına ve hatta kırılmaya neden olur.

Soğutma hızı kontrolü soğutma bağlantısının temelidir. Bitmiş boruların farklı malzemelerinin soğutma hızı için farklı gereksinimleri vardır. Sıradan karbon çeliği bitmiş borular için, soğutma hızı uygun şekilde daha yavaş olabilir, genellikle 50-80°C/dakikada kontrol edilir, to avoid excessive internal stress; for high-strength steel and stainless steel finished pipes, the cooling speed needs to be faster, generally controlled at 80-120℃/min, to refine the grains and improve mechanical properties, but it cannot be too fast. Staj sırasında, Bir keresinde su soğutma hızını ayarlarken bir hata yapmıştım: soğurken 304 paslanmaz çelik bitmiş borular, Su akışını çok büyük ayarladım, soğutma hızının 150°C/dak'ya ulaşmasıyla sonuçlanır. Sonuç olarak, bitmiş borunun yüzeyinde çok sayıda ince çatlak ortaya çıktı, sadece hurdaya çıkarılabilen. Atölye ustası bana paslanmaz çelik kaplamalı borular için şunu söyledi:, maksimum soğutma hızı 120°C/dk'yı geçmemelidir, aksi takdirde aşırı iç gerilime ve çatlaklara neden olur.

Soğutma homojenliği kontrolü de çok önemlidir. Bitmiş boru eşit şekilde soğutulmalıdır, ve yerel hızlı soğutma veya yerel yavaş soğutma olmamalıdır. Aksi takdirde, bitmiş borunun iç gerilimi eşit olmayacaktır, deformasyona yol açan, elips veya çatlaklar. Soğutma homojenliğini sağlamak için, esas olarak üç önlem aldık: Birinci, hava soğutması veya sprey soğutma kullanıldığında, Bitmiş borunun tüm parçalarının eşit şekilde soğutulabilmesini sağlamak için fan veya püskürtme memesi eşit şekilde düzenlenmelidir.; ikinci, soğutma işlemi sırasında, Bitmiş boru ile soğutma platformu arasındaki temastan kaynaklanan düzensiz soğumayı önlemek için bitmiş boru düzenli olarak döndürülmelidir.; üçüncü, soğutma ortamının sıcaklığı (hava veya su) istikrarlı tutulmalıdır, ve sıcaklık farkı çok büyük olmamalıdır. Staj sırasında, soğutma suyunun sıcaklığını gerçek zamanlı olarak izlemek için bir sıcaklık sensörü kullandık, ve su sıcaklığını 20-30 ° C'de sabit tutmak için su akışını zamanında ayarladı.

3.3.6 Bitirme

Bitirme, soğutulduktan sonra bitmiş borunun yüzey kalitesini ve boyutsal doğruluğunu iyileştirmeye yönelik bağlantıdır, ve ayrıca bitmiş boru fabrikadan çıkmadan önceki son işleme bağlantısı. Temel amacı oksit tabakası gibi kusurları ortadan kaldırmaktır., çizikler, soğutulmuş bitmiş borunun yüzeyinde çapak ve düzensiz uçlar, bitmiş borunun boyutsal doğruluğunu ve düzlüğünü ayarlayın, ve bitmiş borunun standart gereksinimleri ve müşteri ihtiyaçlarını karşılamasını sağlayın. Son işlemin kalitesi, bitmiş borunun görünüm kalitesini ve pazar rekabet gücünü doğrudan etkiler. Staj sırasında, Bitirme linkine bir süreliğine katıldım, esas olarak bitmiş borunun cilalanmasından ve uçlarının kesilmesinden sorumludur.

Bitirme bağlantısı esas olarak dört adımdan oluşur: parlatma, son düzeltme, düzleştirme ve pas önleme tedavisi. Each step has its key technical control points. Birinci, parlatma. Parlatmanın amacı oksit tabakasını ortadan kaldırmaktır., bitmiş borunun iç ve dış yüzeylerindeki çizikler ve çapaklar, Bitmiş borunun yüzeyini pürüzsüz ve düz hale getirin, ve yüzey kalitesini iyileştirin. Dış yüzeyin parlatılmasında esas olarak otomatik bir parlatma makinesi kullanılır, ve iç yüzeyin parlatılmasında özel bir iç yüzey parlatma aleti kullanılır. Parlatma hızı ve basıncının sıkı bir şekilde kontrol edilmesi gerekir: parlatma hızı genellikle 15-20 m/dak'dır, ve parlatma basıncı 0.4-0.6MPa'dır. Parlatma basıncı çok büyükse, bitmiş borunun yüzeyini çizecek; basınç çok küçükse, oksit tabakası ve çizikler tamamen giderilemez.

Saniye, son düzeltme. Genişletme ve soğutmadan sonra, bitmiş borunun iki ucunda düzgünsüzlük olabilir, çapak veya aşırı uzunluk, neyin kesilmesi gerekiyor. Uç kesme işleminde esas olarak bitmiş borunun iki ucunu belirtilen uzunlukta kesmek için bir kesme makinesi kullanılır., ve daha sonra düz ve pürüzsüz hale getirmek için uç yüzü taşlamak için bir taşlama makinesi kullanır, çapaksız. Biten borunun kesme sonrasındaki uzunluk sapması ±3 mm dahilinde kontrol edilmelidir., ve uç yüzün ve boru ekseninin dikliği gereksinimleri karşılamalıdır (diklik sapması ≤0,5 mm/m). Staj sırasında, Bir keresinde dikkatsizlik nedeniyle DN800 kaplamalı bir borunun ucunu çok kısa kesmiştim, bitmiş borunun uzunluğunun müşterinin gereksinimlerini karşılamamasına neden olur, bu yüzden hurdaya çıkarılması gerekiyordu. Bu olay, uç kesme bağlantısının dikkatli olması ve belirtilen uzunluğa kesinlikle uyması gerektiğini anlamamı sağladı.

Üçüncü, doğrultma. Although the mother pipe has been straightened during the pretreatment link, the finished pipe may still have slight deformation during expansion and cooling, so it needs to be straightened again during the finishing link. The straightening method is the same as that of the mother pipe pretreatment, using a hydraulic straightener, and the straightening pressure is controlled at 8-15MPa. The straightness of the finished pipe after straightening must meet the requirements (straightness deviation per meter ≤0.8mm), which is stricter than that of the mother pipe. Yüksek hassasiyetli bitmiş borular için, düzlüğü daha da geliştirmek için hassas bir düzleştirici de kullanıyoruz.

Dördüncü, pas önleme tedavisi. Pas önleme işlemi, bitmiş borunun depolama ve nakliye sırasında paslanmasını önlemektir., ve servis ömrünü uzatın. Pas önleme arıtma yöntemi esas olarak bitmiş borunun kullanım ortamına bağlıdır: sıradan ortamlarda kullanılan bitmiş borular için, Bitmiş borunun iç ve dış yüzeylerini kaplamak için pas önleyici yağ kullanıyoruz; nemli veya aşındırıcı ortamlarda kullanılan bitmiş borular için, Korozyon direncini arttırmak için galvanizleme veya boyama işlemi kullanıyoruz. Staj sırasında, Pas önleyici yağı bitmiş borunun yüzeyine eşit şekilde püskürtmek için genellikle bir püskürtücü kullanırız, ve pas önleyici yağın eksik parça olmadan tüm yüzeyi kaplamasını sağlayın. Aynı zamanda, we also need to control the thickness of the anti-rust oil, which is generally 0.1-0.2mm. If the thickness is too large, it will affect the subsequent use of the finished pipe; if the thickness is too small, it cannot play a good anti-rust role.

3.3.7 Bitmiş Ürün Denetimi

Bitmiş ürün denetimi, Guanzhong orta ve yüksek frekanslı ısıyla genleşmiş dikişsiz çelik borunun kalitesini sağlamak için son savunma hattıdır., ve ayrıca bitmiş borunun standart gereklilikleri ve müşteri ihtiyaçlarını karşıladığından emin olmak için anahtar bağlantı. Temel amacı boyutsal doğruluğu kapsamlı bir şekilde incelemektir., yüzey kalitesi, Bitirdikten sonra bitmiş borunun mekanik özellikleri ve diğer göstergeleri, ve pazara vasıfsız ürünlerin akmasını önlemek için vasıfsız ürünleri eleyin. Staj sırasında, son mesajım ürün incelemesinin tamamlanmasıydı, ve bitmiş ürün denetimiyle ilgili birçok mesleki bilgi ve operasyon becerisi öğrendim.

Bitmiş ürün muayene bağlantısının temel teknik kontrol noktaları esas olarak üçtür: Birinci, muayene maddeleri ve standartları, ikinci, muayene yöntemleri, üçüncü, vasıfsız ürün kullanımı. Bitmiş borunun muayene maddeleri esas olarak dört kategoriyi içerir: boyutsal doğruluk denetimi, yüzey kalite kontrolü, mekanik özellikler muayenesi ve kimyasal bileşim muayenesi. Her denetim öğesinin açık ulusal standartları veya endüstri standartları vardır, kesinlikle uygulanması gereken.

Boyutsal doğruluk denetimi esas olarak çapı içerir, duvar kalınlığı, uzunluk, dürüstlük, ovallik ve diğer göstergeler. Çap muayenesi, bitmiş borunun farklı konumlarındaki birden fazla noktayı ölçmek için bir kumpas veya çap ölçüm cihazı kullanır, ve çap sapması nominal çapın ±%1'i dahilinde kontrol edilmelidir; duvar kalınlığı muayenesinde birden fazla noktayı ölçmek için ultrasonik kalınlık ölçer kullanılır, ve duvar kalınlığı sapması ±%5 dahilinde kontrol edilmelidir; uzunluk, Doğruluk ve ovallik muayenesi ilgili standartlara göre yapılır. Yüzey kalite kontrolü, bitmiş borunun yüzeyinde çatlaklar gibi kusurların olup olmadığını kontrol etmek için esas olarak görsel muayene ve büyüteç muayenesini kullanır., çizikler, oksit ölçeği, çapak ve korozyon. Kusurlar varsa, yeniden işlenmesi gerekiyor; kusurlar çok ciddiyse, hurdaya çıkarılması gerekiyor.

Mekanik özellik testleri esas olarak çekme mukavemetini içerir, akma dayanımı, uzama, ve darbe dayanıklılığı. Test yöntemi, standart gereksinimlere göre bitmiş borudan numune almayı ve bunları evrensel bir test makinesinde ve darbe test makinesinde test etmeyi içerir.. Test sonuçları ilgili malzeme standartlarının gerekliliklerini karşılamalıdır.. Örneğin, Q355 sıcak genleşen dikişsiz çelik borunun çekme mukavemeti ≥355MPa olmalıdır, ve uzama ≥! olmalıdır. Kimyasal bileşim testi temel olarak C gibi elementlerin içeriğini inceler., Ve, Mn, S, Kimyasal bileşiminin malzeme standartlarının gerekliliklerini karşıladığından emin olmak için bitmiş borudaki P ve P. Test yöntemi esas olarak spektral analizi kullanır, hızlı ve doğru olan.

Staj sırasında, Bir defasında, vasıfsız çekme mukavemetine sahip bir grup Q355 bitmiş boru tespit ettim: numunenin çekme mukavemeti sadece 340MPa idi, 355MPa'lık standart gereksinimden daha düşüktü. Bu durumu hemen atölye müdürüne bildirdik., ve atölye, sebebini araştırmak için teknik personeli organize etti. Nihayet, indüksiyonlu ısıtma bağlantısı sırasında ısıtma sıcaklığının çok düşük olduğu bulundu, ana borunun yetersiz plastik deformasyonuna ve bitmiş borunun niteliksiz mekanik özelliklerine neden olur. Bitmiş boru grubunun tamamı hurdaya çıkarıldı, ve ilgili operatörler eğitildi ve eğitildi. Bu olay, bitmiş ürün inceleme bağlantısının çok önemli olduğunu derinlemesine anlamamı sağladı, Niteliksiz ürünleri zamanında bulabilen ve daha büyük ekonomik kayıpları önleyebilen.

Niteliksiz ürünler için, bunları kesinlikle işletmenin kalite yönetim sistemine uygun olarak ele almalıyız: yeniden işlenebilecek niteliksiz ürünler (hafif çizikler gibi, aşırı duvar kalınlığı sapması) yeniden işlenmek üzere ilgili bağlantıya geri gönderilir, ve fabrikadan ancak tekrar muayeneden geçtikten sonra çıkabiliyorlar; yeniden işlenemeyen niteliksiz ürünler (çatlaklar gibi, niteliksiz mekanik özellikler) hurdaya çıkarıldı, atıkların önlenmesi amacıyla hurdaya çıkan ürünler geri dönüştürülerek hammadde olarak yeniden kullanılmaktadır.. Aynı zamanda, tüm denetim sonuçlarını ayrıntılı olarak kaydetmemiz gerekir, nitelikli ürünler ve niteliksiz ürünler dahil, müteakip kalite izlenebilirliğini ve süreç optimizasyonunu kolaylaştırmak için.