Quy trình sản xuất và ống hàn ERW

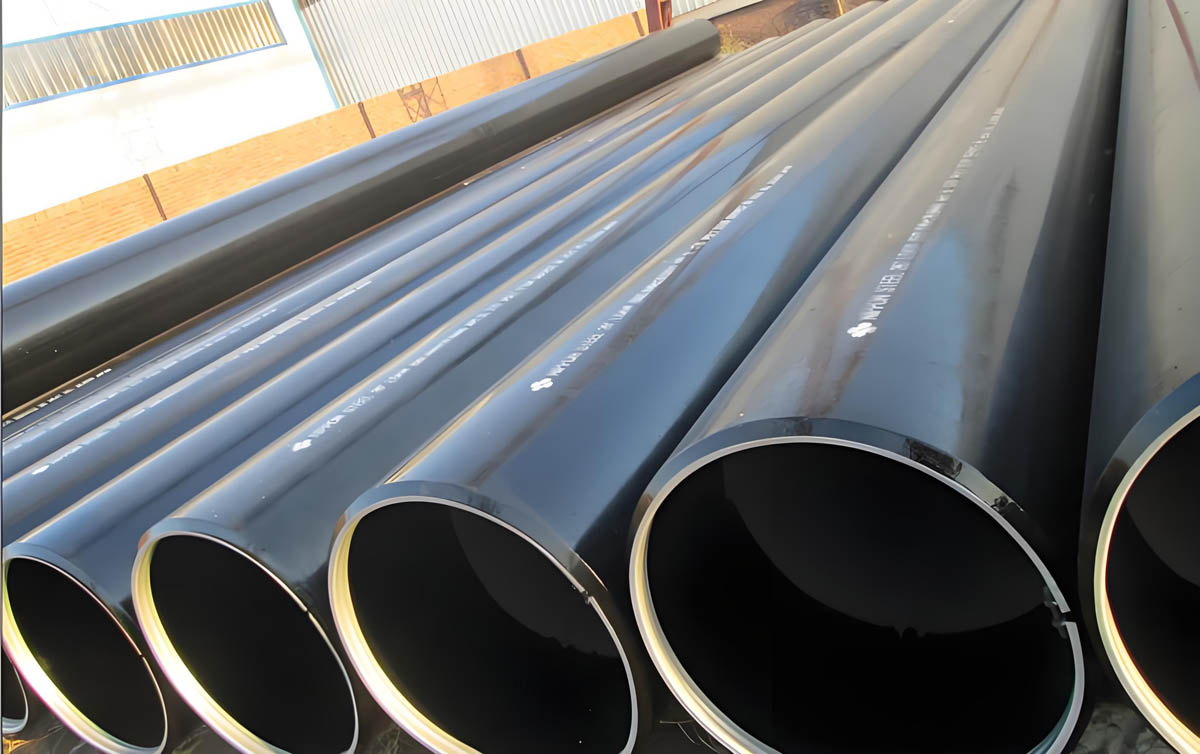

Đặc điểm kỹ thuật của ống thép ERW

Tiêu chuẩn: ASTM A53, ASTM A106, API 5L, EN10210, EN10219, ASTM A178, ASTM A500/501, ASTM A691, ASTM A252, ASTM A672, TRONG 10217

Lớp thép: hạng B, X42-x80, S275JR, S275J0H, S275JRH, S355JR, S355J0H, S355JRH

Kích thước

CỦA: 1/8 inch đến 24 inch

WT: Tối đa 26,5mm

Chiều dài: Chiều dài cố định hoặc chiều dài ngẫu nhiên, tối đa 12 mét

| Đường kính nhỏ ống erw | |||||||

| Đường kính ngoài | Sch 5 | Sch 10 | Sch 40 | ||||

| inch | mm | độ dày | Kg/mtr | độ dày | Kg/mtr | độ dày | Kg/mtr |

| 1/2″ | 21.3 | 1.65 | 0.81 | 2.11 | 1.01 | 2.77 | 1.29 |

| 3/4″ | 26.7 | 1.65 | 1.03 | 2.11 | 1.30 | 2.87 | 1.71 |

| 1″ | 33.4 | 1.65 | 1.31 | 2.77 | 2.12 | 3.38 | 2.54 |

| 1 1/4″ | 42.2 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 1 1/2″ | 48.3 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 2″ | 60.3 | 1.65 | 2.42 | 2.77 | 3.98 | 4.81 | 5.31 |

| 3″ | 88.9 | 2.11 | 4.58 | 3.05 | 6.54 | 5.49 | 11.45 |

| 3 1/2″ | 101.6 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 4″ | 114.3 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 5″ | 141.3 | 2.77 | 9.50 | 3.40 | 11.74 | 6.55 | 22.10 |

| 6″ | 168.3 | 2.77 | 11.47 | 3.40 | 14.04 | 7.11 | 28.68 |

| 8″ | 219.1 | 2.77 | 14.99 | 3.76 | 20.25 | 8.18 | 43.16 |

| Đường kính lớn erw erw | |||||||||||||||||||

| CỦA | WT | ||||||||||||||||||

| inch | mm | 8 5/8″ | 219.1

mm |

10 3/4″ | 273.1

mm |

12 3/4″ | 325.0

mm |

14″ | 355.6

mm |

16″ | 406.4

mm |

18″ | 457.7

mm |

20″ | 508.0

mm |

24″ | 610

mm |

24 4/5″ | 630.0

mm |

| 0.157 | 4.0 | —- | — | ||||||||||||||||

| 0.197 | 5.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.236 | 6.0 | — | — | — | — | — | — | — | — | — | — | — | — | ||||||

| 0.276 | 7.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.315 | 8.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.354 | 9.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.394 | 10.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.133 | 11.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.492 | 12.5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.551 | 14.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.630 | 16.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.689 | 17.5 | — | — | — | — | — | — | — | — | — | — | ||||||||

| 0.748 | 19.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.787 | 20.0 | — | — | — | — | — | — | ||||||||||||

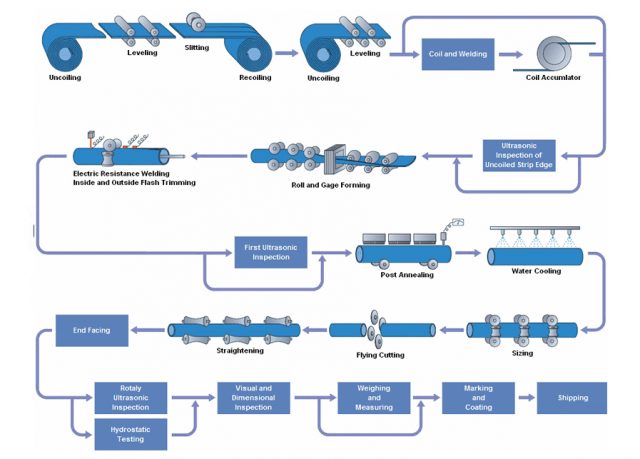

Quy trình sản xuất ống hàn

Trong Hàn Erw, Hai điện cực, thường được làm từ đồng, được sử dụng để áp dụng áp lực và dòng điện. Các điện cực được định hình đĩa và xoay khi vật liệu đi qua giữa chúng. Điều này cho phép các điện cực tiếp xúc liên tục với vật liệu để tạo ra các mối hàn liên tục dài.

Một máy biến áp hàn cung cấp điện áp thấp, Công suất AC hiện tại cao. Khớp của đường ống có điện trở cao so với phần còn lại của mạch và được làm nóng đến điểm nóng chảy của nó bởi dòng điện. Các bề mặt bán nguyên thủy được ép cùng với một lực tạo ra một liên kết hợp nhất, dẫn đến cấu trúc hàn đồng đều.

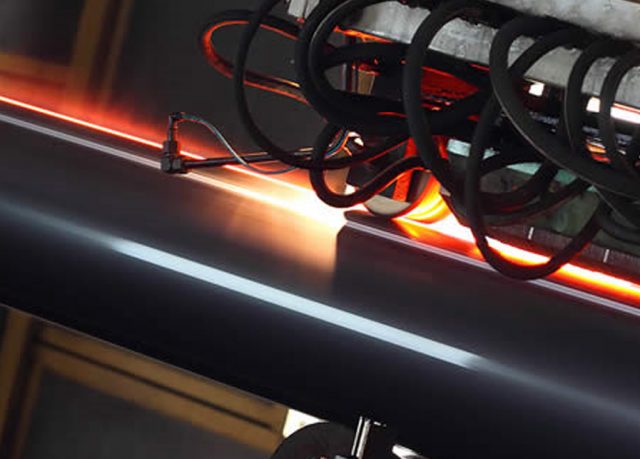

Phương pháp xử lý nhiệt của ống carbon và thép hợp kim

Phương pháp xử lý nhiệt cho ống carbon và thép hợp kim bao gồm 4 chủ yếu là loại:

Bình thường hóa, Ủ, Làm nguội và ủ.

Nó sẽ cải thiện các đặc tính cơ học của thép, Thành phần hóa học đồng đều, và khả năng gia công. Xử lý nhiệt cho vật liệu kim loại thép có thể được chia thành xử lý nhiệt tích hợp, xử lý nhiệt bề mặt và xử lý nhiệt hóa học. Ống thép thường áp dụng điều trị nhiệt tích hợp.

Hiệu suất của vật liệu thép chủ yếu đề cập đến các tính chất cơ học, tính chất vật lý, và hiệu suất quá trình. Xử lý nhiệt sẽ mang lại cấu trúc luyện kim khác nhau và hiệu suất tương ứng cho ống thép, Vì vậy, có thể được áp dụng tốt hơn trong các dịch vụ công nghiệp hoặc dầu khí khác nhau.

Có hai phương pháp để cải thiện tính chất của vật liệu thép. Một phương pháp là điều chỉnh thành phần hóa học, được đặt tên là phương pháp hợp kim. Phương pháp khác là xử lý nhiệt. Trong lĩnh vực công nghệ công nghiệp hiện đại, xử lý nhiệt cải thiện hiệu suất ống thép ở vị trí thống trị.

Mục đích xử lý nhiệt

1. sưởi ấm.

Vật liệu thép có thể được làm nóng dưới điểm tới hạn hoặc trên điểm quan trọng. Cách sưởi ấm trước đây có thể ổn định cấu trúc và loại bỏ ứng suất dư. Cách thứ hai có thể làm cho tài liệu hóa trị. Austenitizing là làm nóng kim loại thép qua nhiệt độ tới hạn đủ lâu, Vì vậy, nó có thể được chuyển đổi. Nếu một sự dập tắt theo sau Austeniting, Sau đó, vật liệu sẽ được cứng lại. Làm nguội sẽ đủ nhanh để biến Austenite thành martensite. Sau khi đạt đến nhiệt độ Austenitizing, cấu trúc vi mô phù hợp và độ cứng đầy đủ, Vật liệu ống thép sẽ đạt được trong các quy trình xử lý nhiệt hơn nữa.

2. Bảo quản nhiệt.

Mục đích của bảo quản nhiệt là đồng nhất nhiệt độ sưởi của vật liệu thép, sau đó nó sẽ có được một tổ chức sưởi ấm hợp lý.

3. làm mát

Quá trình làm mát là quá trình chính trong xử lý nhiệt, Nó xác định tính chất cơ học của ống thép sau quá trình làm mát.

Bốn phương pháp xử lý nhiệt chính trong ngành công nghiệp ống thép và hợp kim, các quy trình xử lý nhiệt cho đường ống thép bao gồm bình thường hóa, ủ, ủ, làm nguội và quy trình khác.

Bình thường hóa

Làm nóng ống thép trên nhiệt độ tới hạn, và làm mát trong không khí.

Thông qua bình thường hóa, Sự căng thẳng vật liệu bằng thép có thể được giảm bớt, Cải thiện độ dẻo và độ bền cho quá trình làm việc lạnh. Bình thường hóa thường được áp dụng cho vật liệu ống thép hợp kim và carbon thấp. Nó sẽ tạo ra cấu trúc kim loại khác nhau, Ngọc trai, Beo, Một số martensite. Mang lại vật liệu thép khó hơn và mạnh hơn, và ít độ dẻo hơn vật liệu ủ đầy đủ.

Ủ

Làm nóng vật liệu lên trên nhiệt độ tới hạn của nó đủ dài cho đến khi cấu trúc vi mô chuyển đổi thành austenite. Sau đó làm mát chậm trong lò, Nhận chuyển đổi tối đa của ferrite và ngọc trai.

Ủ sẽ loại bỏ các khiếm khuyết, thống nhất thành phần hóa học và hạt mịn. Quá trình này thường được áp dụng cho carbon cao, Hợp kim thấp và ống thép hợp kim cần giảm độ cứng và sức mạnh của chúng, tinh chỉnh cấu trúc tinh thể, Cải thiện độ dẻo, độ dẻo, Độ cứng và máy tính.

Làm dịu đi

Làm nóng vật liệu ống thép đến nhiệt độ tới hạn cho đến khi chuyển đổi cấu trúc vi mô được thực hiện, làm mát nó một cách nhanh chóng.

Mục đích dập tắt là tạo ra căng thẳng nhiệt và căng thẳng mô. Nó có thể loại bỏ và cải thiện thông qua ủ. Sự kết hợp giữa dập tắt và ủ có thể giúp hiệu suất toàn diện được cải thiện.

ủ

Làm nóng vật liệu thép đến nhiệt độ chính xác dưới điểm tới hạn, và thường được thực hiện trong không khí, chân không hoặc khí quyển trơ. Có nhiệt độ thấp 205 đến 595 ° F. (400 đến 1105 ° F.), Nhiệt độ trung bình và nhiệt độ nhiệt độ cao (đến 700 1300).

Mục đích của ủ là tăng độ bền của ống thép và hợp kim. Trước khi ôn hòa, Những loại thép này rất khó nhưng quá giòn cho ứng dụng nhiều nhất. Sau khi quá trình có thể cải thiện độ dẻo và độ bền của ống thép, giảm hoặc loại bỏ ứng suất dư và ổn định kích thước ống thép. Mang lại các đặc tính cơ học toàn diện tốt, để nó không thay đổi dịch vụ.

Xử lý giải pháp cho vật liệu ống thép dựa trên hợp kim

Làm nóng hợp kim đến nhiệt độ thích hợp, Bảo tồn nó ở nhiệt độ này đủ dài để khiến nhiều thành phần thay đổi thành một giải pháp rắn, Sau đó làm mát nó với tốc độ nhanh chóng để giữ các thành phần này trong dung dịch.

Có một số hợp kim dựa trên niken đúc và rèn có thể đạt được các hiệu suất cần thiết khác nhau thông qua xử lý giải pháp hoặc bằng cách làm cứng tuổi kết tủa. Đặc điểm như nhiệt độ phòng và cường độ cơ học nhiệt độ cao, Khả năng chống ăn mòn và kháng oxy hóa sẽ được tăng cường đáng kể bằng cách xử lý nhiệt này. Nhiều hợp kim dựa trên niken phát triển các đặc tính mong muốn của chúng chỉ thông qua xử lý giải pháp, như Hastelloy và ống thép hợp kim niken.

Trong quá trình điều trị giải pháp, Các cacbua và các yếu tố hợp kim khác nhau được hòa tan đồng đều trong austenite. Làm mát nhanh chóng sẽ làm cho các yếu tố carbon và hợp kim quá muộn để kết tủa, và có được quá trình xử lý nhiệt của mô austenite đơn. Xử lý giải pháp có thể thống nhất cấu trúc bên trong và tổng hợp hóa học. Nó cũng có thể khôi phục khả năng chống ăn mòn đối với ống thép hợp kim Hastelloy và niken.