Ống thép liền mạch giãn nở nhiệt – Nguyên tắc cốt lõi của quy trình và phân tích kỹ thuật

Nguyên tắc cốt lõi và phân tích kỹ thuật của quy trình ống thép liền mạch giãn nở nhiệt

Nguyên tắc cốt lõi và phân tích kỹ thuật của quy trình ống thép liền mạch giãn nở nhiệt trung bình và cao tần

Là sinh viên đại học chuyên ngành Đường ống, nắm vững các nguyên tắc cốt lõi và các điểm kỹ thuật của quy trình ống thép liền mạch giãn nở nhiệt trung bình và cao tần Guanzhong là nền tảng để học tốt chuyên ngành này, và cũng là kỹ năng cần thiết để tham gia vào các công việc liên quan đến ngành đường ống sau này. Trong quá trình học tập và thực tập, Tôi đã tiến hành nghiên cứu và thực hành chuyên sâu về nguyên tắc cốt lõi, đặc tính kỹ thuật, các liên kết chính và kiểm soát tham số của quá trình này. Kết hợp với sự hiểu biết cá nhân và kinh nghiệm thực tập của tôi, Sau đây là phần trình bày chi tiết về những nội dung này, sẽ tích hợp một số vấn đề và giải pháp cụ thể mà tôi gặp phải trong quá trình thực tập, làm cho phân tích kỹ thuật gần hơn với sản xuất thực tế.

3.1 Nguyên tắc cốt lõi của quy trình

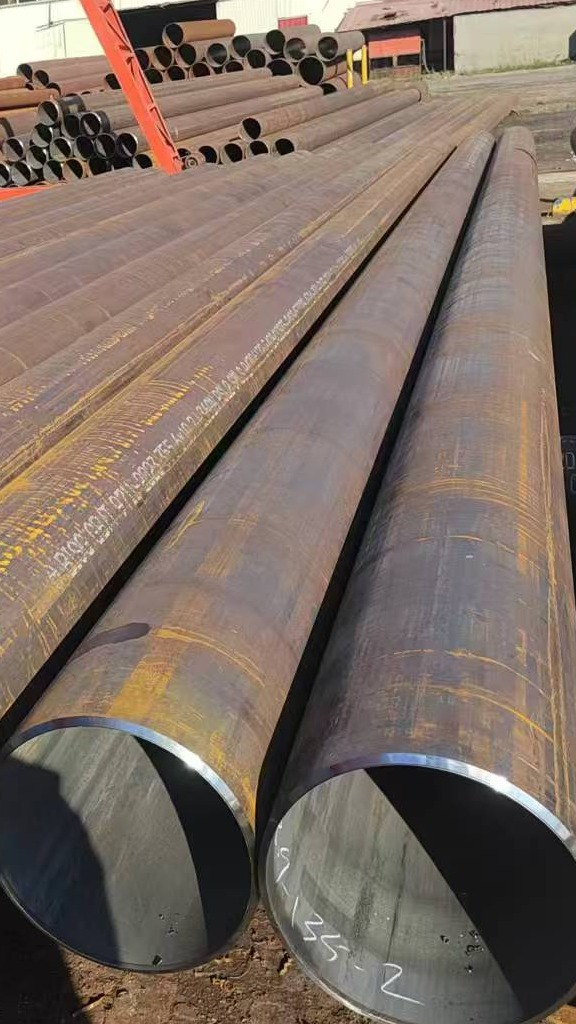

Quy trình ống thép liền mạch giãn nở nhiệt trung bình và tần số cao Guanzhong về cơ bản là một quy trình xử lý nhiệt thứ cấp cho ống thép liền mạch (ống mẹ). Nguyên tắc cốt lõi của nó là: sử dụng hiệu ứng cảm ứng điện từ được tạo ra bởi dòng điện tần số trung gian hoặc tần số cao, ống mẹ được làm nóng đến phạm vi nhiệt độ biến dạng dẻo, rồi dưới sự hỗ trợ của phích cắm và tác dụng của ngoại lực, ống mẹ trải qua quá trình giãn nở hướng tâm và giãn nở dọc trục, để có được một ống thép liền mạch (ống thành phẩm) với đường kính lớn hơn và độ dày thành mỏng hơn, đồng thời đảm bảo độ chính xác về kích thước, chất lượng bề mặt và tính chất cơ lý của ống thành phẩm đáp ứng yêu cầu kỹ thuật.

Ở đây tôi muốn nhấn mạnh rằng nhiều người dễ nhầm lẫn giữa quá trình giãn nở nhiệt trung và cao tần Guanzhong với quy trình ống thép liền mạch cán nóng. Trong thực tế, có sự khác biệt lớn giữa hai điều này. Ống thép liền mạch cán nóng được cán trực tiếp từ phôi thép không cần ống mẹ, trong khi quá trình giãn nở nhiệt tần số trung bình và cao tần Guanzhong là quá trình xử lý thứ cấp các ống thép liền mạch hình thành, đòi hỏi ống mẹ làm nguyên liệu; quy trình cán nóng phù hợp để sản xuất các sản phẩm có đường kính vừa và nhỏ, ống thép liền mạch có thành dày, trong khi quá trình giãn nở nhiệt lại phù hợp để sản xuất các sản phẩm có đường kính lớn, ống thép liền mạch có thành mỏng vừa; Hơn thế nữa, đầu tư thiết bị của quá trình giãn nở nhiệt thấp hơn nhiều so với quá trình cán nóng, và tính linh hoạt sản xuất mạnh mẽ hơn. Nó có thể nhanh chóng điều chỉnh các thông số kỹ thuật của sản phẩm theo nhu cầu thị trường và sản xuất các ống thép có đường kính và độ dày thành khác nhau. Trong thời gian thực tập, Tôi thường thấy xưởng sản xuất ống thành phẩm với nhiều thông số kỹ thuật khác nhau bằng cách điều chỉnh các thông số quy trình với ống mẹ có thông số kỹ thuật khác nhau theo đơn đặt hàng của khách hàng.. Thỉnh thoảng, một số thông số kỹ thuật khác nhau của sản phẩm có thể được sản xuất trong một ngày, đó là lợi thế của quá trình giãn nở nhiệt.

Cụ thể, nguyên tắc cốt lõi của quá trình giãn nở nhiệt tần số trung bình và cao tần Guanzhong có thể được chia thành hai phần: nguyên lý gia nhiệt cảm ứng điện từ và nguyên lý biến dạng dẻo.

Nguyên lý gia nhiệt cảm ứng điện từ là nền tảng của quá trình giãn nở nhiệt trung và cao tần Guanzhong. Khi dòng điện tần số trung gian và tần số cao đi qua cuộn dây cảm ứng, một từ trường xoay chiều sẽ được tạo ra. Khi ống mẹ nằm trong từ trường xoay chiều, một dòng điện cảm ứng (Hiện tại Eddy) sẽ được tạo ra bên trong ống mẹ. Khi có dòng điện xoáy chảy vào trong ống mẹ, nó sẽ bị cản trở bởi lực cản của chính ống mẹ, do đó tạo ra nhiệt Joule và làm nóng ống mẹ một cách nhanh chóng. Cần lưu ý ở đây rằng sự khác biệt giữa tần số trung gian và tần số cao chủ yếu nằm ở sự khác biệt của tần số hiện tại: tần số của dòng điện tần số trung gian thường là 1-10kHz, và tần số của dòng điện tần số cao thường là 10-50kHz. Các tần số khác nhau của dòng điện tạo ra hiệu ứng cảm ứng điện từ và hiệu ứng nhiệt khác nhau. Gia nhiệt tần số trung gian được đặc trưng bởi độ sâu gia nhiệt sâu và nhiệt độ đồng đều, thích hợp để sưởi ấm đường ống mẹ có đường kính lớn và thành dày; sưởi ấm tần số cao được đặc trưng bởi tốc độ gia nhiệt nhanh và vùng ảnh hưởng nhiệt nhỏ, thích hợp để sưởi ấm đường ống mẹ có đường kính nhỏ và thành mỏng. Đây là lý do tại sao quá trình giãn nở nhiệt tần số trung gian và tần số cao bổ sung cho nhau như tôi đã đề cập trước đó..

Nguyên lý biến dạng dẻo là cốt lõi của quá trình giãn nở nhiệt trung và cao tần Guanzhong. Khi ống mẹ được nung nóng đến khoảng nhiệt độ biến dạng dẻo (đối với thép cacbon thông thường, nói chung là 900-1100oC), cấu trúc kim loại của ống mẹ sẽ thay đổi, các loại ngũ cốc sẽ được tinh chế, độ dẻo sẽ được cải thiện đáng kể, và độ giòn sẽ giảm. Tại thời điểm này, dưới sự hỗ trợ của phích cắm và ngoại lực (áp suất giãn nở), ống mẹ sẽ bị biến dạng dẻo, mở rộng xuyên tâm và mở rộng trục, và cuối cùng tạo thành ống thành phẩm đạt yêu cầu. Trong quá trình này, cần kiểm soát chặt chẽ nhiệt độ gia nhiệt và tốc độ biến dạng. Nếu nhiệt độ gia nhiệt quá cao, sẽ dẫn đến hiện tượng oxy hóa nghiêm trọng bề mặt ống mẹ, hạt thô, và ảnh hưởng đến tính chất cơ học của ống thành phẩm; nếu nhiệt độ gia nhiệt quá thấp, độ dẻo của ống mẹ không đủ, dễ bị phá vỡ và không thể hoàn thành việc mở rộng; nếu tốc độ biến dạng quá nhanh, nó sẽ dẫn đến độ chính xác kích thước thấp và độ lệch độ dày thành quá mức của ống thành phẩm; nếu tốc độ biến dạng quá chậm, nó sẽ làm giảm hiệu quả sản xuất và tăng tiêu thụ năng lượng.

Trong thời gian thực tập, Tôi gặp phải một vấn đề như vậy: một lần, xưởng sản xuất ống thành phẩm DN800. Do sự bất cẩn của người vận hành, nhiệt độ của lò sưởi tần số trung gian được điều chỉnh thành 1150oC, vượt quá nhiệt độ tối đa quy định, dẫn đến ống mẹ nóng quá mức, oxy hóa bề mặt nghiêm trọng. Hơn thế nữa, sau khi mở rộng, các hạt của ống thành phẩm thô, bài kiểm tra hiệu suất cơ học không đủ tiêu chuẩn, và nó chỉ có thể bị loại bỏ. Sự cố này cũng khiến tôi nhận thức sâu sắc tầm quan trọng của việc kiểm soát tham số quá trình. Ngay cả một sai lệch tham số nhỏ cũng có thể dẫn đến việc loại bỏ sản phẩm và thiệt hại về kinh tế.

3.2 So sánh và đặc tính kỹ thuật của quá trình giãn nở nhiệt tần số trung gian và tần số cao

Giãn nở nhiệt tần số trung gian và giãn nở nhiệt tần số cao là hai hình thức chính của quy trình ống thép liền mạch giãn nở nhiệt trung bình và tần số cao Guanzhong. Cả hai đều dựa trên nguyên lý gia nhiệt cảm ứng điện từ và nguyên lý biến dạng dẻo, nhưng do tần số dòng điện khác nhau, có sự khác biệt rõ ràng giữa hai loại này về hiệu ứng làm nóng, đặc tính kỹ thuật, phạm vi ứng dụng và các khía cạnh khác. Trong thời gian thực tập, Tôi ở trong xưởng giãn nở nhiệt tần số trung gian và xưởng giãn nở nhiệt tần số cao trong một khoảng thời gian, và có sự hiểu biết trực quan về sự khác biệt giữa hai quá trình. Kết hợp với kinh nghiệm thực tế của cá nhân tôi, Sau đây là phân tích so sánh chi tiết của hai quá trình, như thể hiện trong bảng 1.

| Các mục so sánh | Quá trình giãn nở nhiệt tần số trung gian (1-10kHz) | Quá trình giãn nở nhiệt tần số cao (10-50kHz) |

| Nguyên lý sưởi ấm | Dòng điện xoáy sinh ra do cảm ứng điện từ, độ sâu sưởi ấm sâu, nhiệt độ đồng đều, vùng ảnh hưởng nhiệt lớn | Dòng điện xoáy sinh ra do cảm ứng điện từ, tốc độ làm nóng nhanh, vùng ảnh hưởng nhiệt nhỏ, chủ yếu làm nóng bề mặt |

| Hiệu suất sưởi ấm | Trung bình, nói chung là 65%-75%, thích hợp để sưởi ấm hàng loạt | Cao, nói chung là 75%-85%, tốc độ gia nhiệt là 2-3 nhanh hơn tần số trung gian nhiều lần |

| Thông số kỹ thuật ống mẹ áp dụng | Đường kính lớn, ống mẹ có thành dày (DN200-DN1500, độ dày của tường 8-30mm), như ống mẹ DN300, DN500 thường dùng trong thời gian thực tập | Đường kính nhỏ, ống mẹ có thành mỏng (DN50-DN300, độ dày của tường 3-10mm) |

| Đặc điểm của ống thành phẩm | Đường kính lớn, độ dày tường đồng đều, độ chính xác trung bình, chất lượng bề mặt chung, tính chất cơ học ổn định, thêm quy mô oxit | Đường kính nhỏ, độ dày thành mỏng, độ chính xác chiều cao, chất lượng bề mặt tốt, ít quy mô oxit, tính chất cơ học tốt hơn |

| Hiệu quả sản xuất | Trung bình, thời gian gia nhiệt dài cho ống thép đơn (5-15phút), thích hợp cho sản xuất hàng loạt các sản phẩm có đường kính lớn | Cao, thời gian gia nhiệt ngắn cho ống thép đơn (1-5phút), thích hợp cho sản xuất hàng loạt các sản phẩm có đường kính nhỏ |

| Mức tiêu thụ năng lượng | Cao, đơn vị năng lượng tiêu thụ 650-800kWh/tấn ống thép, giảm xuống còn 650kWh/tấn sau khi doanh nghiệp tôi thực tập được nâng cấp | Thấp, đơn vị tiêu thụ năng lượng 500-650kWh/tấn ống thép |

| Đầu tư thiết bị | Lớn, đầu tư lớn vào lò sưởi tần số trung gian, thiết bị mở rộng, vân vân., Về 5-10 triệu nhân dân tệ cho một dây chuyền sản xuất | Bé nhỏ, lò sưởi tần số cao có kích thước nhỏ và chi phí thấp, Về 2-5 triệu nhân dân tệ cho một dây chuyền sản xuất |

| Các trường áp dụng | Đường ống truyền tải đường kính lớn trong ngành hóa chất dầu khí, mạng lưới đường ống đô thị, năng lượng và các lĩnh vực khác, chẳng hạn như mạng lưới đường ống sưởi ấm trung tâm ở khu vực Thiểm Tây | Đường ống chính xác đường kính nhỏ trong máy móc chính xác, công nghiệp hóa chất nhỏ, thiết bị y tế và các lĩnh vực khác |

| Ưu điểm cốt lõi | Tính linh hoạt sản xuất mạnh mẽ, có thể sản xuất ống thành phẩm có đường kính lớn và thành dày, tính chất cơ học ổn định, thích hợp cho sản xuất hàng loạt quy mô lớn | Tốc độ làm nóng nhanh, tiêu thụ năng lượng thấp, độ chính xác kích thước cao và chất lượng bề mặt tốt của ống thành phẩm, thích hợp cho sản xuất sản phẩm chính xác |

| Những thiếu sót hiện có | Tiêu thụ năng lượng cao, chất lượng bề mặt chung, thêm quy mô oxit, cần xử lý hoàn thiện tiếp theo; sớm bị loại khỏi tiêu chuẩn nồi hơi áp suất cao | Không thể sản xuất ống thành phẩm có đường kính lớn và thành dày, sức mạnh thiết bị hạn chế, độ sâu sưởi ấm không đủ |

Bàn 1 Bảng so sánh các quá trình giãn nở nhiệt tần số trung gian và tần số cao

Từ sự so sánh trên, Chúng ta có thể thấy rõ rằng quá trình giãn nở nhiệt tần số trung gian và quá trình giãn nở nhiệt tần số cao đều có những ưu điểm và nhược điểm riêng. Chúng không thay thế cho nhau, nhưng bổ sung, cùng nhau hình thành hệ thống xử lý ống thép liền mạch giãn nở nhiệt tần số trung bình và cao Guanzhong. Trong thực tế sản xuất, doanh nghiệp sẽ lựa chọn quy trình giãn nở nhiệt phù hợp theo nhu cầu thị trường, thông số kỹ thuật sản phẩm, yêu cầu của khách hàng và các yếu tố khác. Ví dụ, doanh nghiệp tôi thực tập chủ yếu sản xuất ống thép liền mạch giãn nở nhiệt đường kính lớn, vì vậy nó chủ yếu áp dụng quy trình giãn nở nhiệt tần số trung gian và được trang bị hai dây chuyền sản xuất giãn nở nhiệt tần số trung gian; trong khi một doanh nghiệp ống thép nhỏ bên cạnh chủ yếu sản xuất ống thép chính xác đường kính nhỏ, vì vậy nó áp dụng quy trình giãn nở nhiệt tần số cao và được trang bị ba dây chuyền sản xuất giãn nở nhiệt tần số cao.

Ngoài ra, trong thời gian thực tập, Tôi cũng nhận thấy rằng với sự nâng cấp liên tục của công nghệ, ranh giới giữa quá trình giãn nở nhiệt ở tần số trung gian và tần số cao đang dần mờ đi. Ví dụ, một số doanh nghiệp đã thực hiện kiểm soát nhiệt độ bề mặt chính xác của quá trình giãn nở nhiệt tần số trung gian bằng cách tối ưu hóa cấu trúc của cuộn dây cảm ứng và cải tiến phương pháp gia nhiệt, giảm việc tạo ra cặn oxit và cải thiện chất lượng bề mặt của ống thành phẩm; trong khi một số doanh nghiệp đã thực hiện làm nóng sâu quá trình giãn nở nhiệt tần số cao bằng cách tăng công suất của thiết bị tần số cao, có thể sản xuất ống thành phẩm có đường kính lớn hơn và độ dày thành dày hơn. Xu hướng tích hợp công nghệ này cũng đã trở thành một trong những hướng phát triển quan trọng của quá trình giãn nở nhiệt trung và cao tần Guanzhong. Đồng thời, cả sự giãn nở nhiệt tần số trung gian và tần số cao ngày càng chú ý nhiều hơn đến việc kiểm soát chất lượng phôi ống và nhiệt độ vùng biến dạng. Bằng cách lựa chọn hợp lý các thông số biến dạng và tăng cường kiểm tra thành phẩm, chất lượng sản phẩm được đảm bảo đạt yêu cầu tiêu chuẩn.

3.3 Các liên kết quy trình chính và các điểm kiểm soát kỹ thuật

Quy trình sản xuất quy trình ống thép liền mạch giãn nở nhiệt trung bình và tần số cao Guanzhong chủ yếu bao gồm bảy liên kết cốt lõi: kiểm tra nguyên liệu, tiền xử lý ống mẹ, sưởi ấm cảm ứng, hình thành sự giãn nở, làm mát, hoàn thiện và kiểm tra thành phẩm. Mỗi mắt xích đều có các điểm kiểm soát kỹ thuật chính. Mọi sự cố ở link nào cũng sẽ ảnh hưởng đến chất lượng ống thành phẩm. Trong thời gian thực tập, Tôi đã tham gia vào công việc của bảy liên kết này và hiểu sâu sắc về các điểm kiểm soát kỹ thuật của từng liên kết. Kết hợp với kinh nghiệm thực tế của cá nhân tôi, Sau đây là phần trình bày chi tiết về các điểm kiểm soát kỹ thuật chính của từng mắt xích, sẽ tổng hợp một số vấn đề và giải pháp tôi gặp phải trong quá trình thực tập, làm cho phân tích kỹ thuật gần hơn với sản xuất thực tế.

3.3.1 Kiểm tra nguyên liệu thô

Kiểm tra nguyên liệu thô là tuyến phòng thủ đầu tiên của quá trình giãn nở nhiệt trung và cao tần Guanzhong, và cũng là nền tảng để đảm bảo chất lượng ống thành phẩm. Nguyên liệu thô của quá trình giãn nở nhiệt trung và cao tần Guanzhong là ống thép liền mạch (ống mẹ). Chất lượng ống mẹ quyết định trực tiếp đến chất lượng ống thành phẩm. Nếu ống mẹ có khuyết tật như vết nứt, tạp chất và độ lệch độ dày thành quá mức, ngay cả khi các thông số quy trình tiếp theo được kiểm soát tốt, không thể sản xuất ống thành phẩm đủ tiêu chuẩn. Trong thời gian thực tập, bài đăng đầu tiên của tôi là kiểm tra nguyên liệu thô. Công việc hàng ngày của tôi là kiểm tra các đường ống mẹ đến. Các hạng mục kiểm tra chính bao gồm: mô hình đặc điểm kỹ thuật, vật liệu, độ lệch độ dày của tường, chất lượng bề mặt và tính chất cơ học của ống mẹ.

Cụ thể, có ba điểm kiểm soát kỹ thuật chính để kiểm tra nguyên liệu thô: Đầu tiên, kiểm tra vật liệu. Cần đảm bảo chất liệu ống mẹ đáp ứng yêu cầu sản xuất. Ví dụ, sản xuất ống thép liền mạch giãn nở nhiệt Q355, vật liệu làm ống mẹ cũng phải là Q355, và không thể sử dụng ống mẹ Q235 thay thế, nếu không các tính chất cơ học của ống thành phẩm sẽ không đủ tiêu chuẩn. Trong thời gian thực tập, Tôi gặp phải trường hợp tài liệu không nhất quán: một lô ống mẹ đến được đánh dấu là Q355, nhưng sau khi phân tích quang phổ, người ta phát hiện ra rằng vật liệu thực tế là Q235, chưa đáp ứng được yêu cầu sản xuất. Chúng tôi đã trả lại lô ống mẹ này cho nhà cung cấp kịp thời để tránh các vấn đề về chất lượng trong lần sản xuất tiếp theo. Thứ hai, kiểm tra độ lệch độ dày của tường. Độ lệch độ dày thành ống mẹ phải được kiểm soát trong phạm vi cho phép (nói chung là ±5%). Nếu độ lệch độ dày thành của ống mẹ quá lớn, độ lệch độ dày thành của ống thành phẩm sau khi mở rộng cũng sẽ quá lớn, không thể đáp ứng được yêu cầu kỹ thuật. Chúng tôi sử dụng máy đo độ dày siêu âm để đo nhiều điểm tại các phần khác nhau của ống mẹ nhằm đảm bảo độ dày thành ống đồng đều. thứ ba, kiểm tra chất lượng bề mặt. Cần kiểm tra xem bề mặt ống mẹ có các khuyết tật như vết nứt hay không, vết xước, quy mô oxit và tạp chất. Nếu có những khiếm khuyết này, nó cần được đánh bóng. Nó chỉ có thể bước vào quy trình tiếp theo sau khi vượt qua quá trình điều trị; nếu các khiếm khuyết quá nghiêm trọng để được điều trị, nó cần phải được loại bỏ. Ví dụ, một lần, Chúng tôi phát hiện bề mặt lô ống mẹ có nhiều vết xước sâu trên 0,5mm. Sau khi đánh bóng, họ vẫn không thể bị loại bỏ, nên lô ống mẹ này phải bị loại bỏ.

Ở đây tôi muốn nhấn mạnh rằng khâu kiểm tra nguyên liệu không được bất cẩn. Nhiều doanh nghiệp sản xuất số lượng lớn sản phẩm không đảm bảo chất lượng, gây thiệt hại lớn về kinh tế vì bỏ qua khâu kiểm tra nguyên liệu. Doanh nghiệp tôi thực tập có yêu cầu rất khắt khe về kiểm tra nguyên liệu đầu vào, thiết lập một hệ thống kiểm tra nguyên liệu thô hoàn chỉnh. Mỗi lô ống mẹ về phải được kiểm tra, và chỉ có thể được đưa vào kho sau khi vượt qua cuộc kiểm tra. Hơn thế nữa, hồ sơ kiểm tra phải được lưu giữ trong suốt quá trình để tạo điều kiện thuận lợi cho việc truy xuất nguồn gốc chất lượng sau này. Đồng thời, cho ống mẹ dùng trong sản phẩm cao cấp, lò hồ quang điện, Quá trình ba lần tinh chế LF và khử khí chân không VD cũng sẽ được áp dụng để đảm bảo độ tinh khiết của thép nóng chảy, kiểm soát nội dung S và P bên dưới 0.015%, và tạo nền tảng tốt cho quá trình giãn nở nhiệt tiếp theo.

3.3.2 Tiền xử lý ống mẹ

Tiền xử lý ống mẹ là một mắt xích quan trọng của quá trình giãn nở nhiệt trung và cao tần Guanzhong. Mục đích của nó là loại bỏ các tạp chất như cặn oxit, vết dầu và rỉ sét trên bề mặt ống mẹ, điều chỉnh độ chính xác kích thước của ống mẹ, và chuẩn bị cho quá trình gia nhiệt và tạo hình giãn nở cảm ứng tiếp theo. Chất lượng tiền xử lý ống mẹ ảnh hưởng trực tiếp đến hiệu quả gia nhiệt cảm ứng và chất lượng bề mặt của ống thành phẩm. Nếu có vết dầu, rỉ sét và các tạp chất khác trên bề mặt ống mẹ, hệ thống sưởi sẽ không đồng đều trong quá trình sưởi ấm, và các tạp chất sẽ bám vào bề mặt ống thành phẩm, ảnh hưởng đến chất lượng bề mặt; nếu độ chính xác kích thước của ống mẹ không đáp ứng yêu cầu, độ chính xác về kích thước của ống thành phẩm sau khi mở rộng cũng sẽ bị ảnh hưởng.

Tiền xử lý ống mẹ chủ yếu bao gồm ba bước: đánh bóng, làm thẳng và tẩy dầu mỡ. Mỗi bước đều có các điểm kiểm soát kỹ thuật quan trọng. Đầu tiên, đánh bóng. Nó chủ yếu là để loại bỏ quy mô oxit, rỉ sét và trầy xước trên bề mặt ống mẹ. Bề mặt của ống mẹ được đánh bóng phải nhẵn và phẳng không có khuyết tật rõ ràng, và độ nhám bề mặt phải được kiểm soát ở Ra 12,5μm. Lúc đó chúng tôi sử dụng máy đánh bóng tự động, tốc độ đánh bóng được kiểm soát ở mức 10-15m/phút, và áp suất đánh bóng được kiểm soát ở mức 0,3-0,5MPa để đảm bảo hiệu quả đánh bóng. Nếu lớp oxit trên bề mặt ống mẹ dày, nó cần phải được phun cát trước, sau đó đánh bóng. Thứ hai, làm thẳng. Chủ yếu là điều chỉnh độ thẳng của ống mẹ để đảm bảo độ thẳng của ống mẹ đạt yêu cầu (độ lệch độ thẳng trên mét 1mm). Nếu ống mẹ bị cong, lực sẽ không đồng đều trong quá trình giãn nở, và đường ống đã hoàn thiện sẽ có các vấn đề như hình elip và độ lệch độ dày thành quá mức. Chúng tôi đã sử dụng máy ép tóc thủy lực, áp suất làm thẳng được kiểm soát ở mức 10-20MPa. Ống mẹ thẳng cần được kiểm tra độ thẳng, và những người không đủ tiêu chuẩn nên được làm thẳng lại. thứ ba, tẩy nhờn. Chủ yếu là tẩy vết dầu trên bề mặt ống mẹ. Vết dầu sẽ ảnh hưởng tới tác dụng của sưởi ấm cảm ứng, và khí độc hại sẽ được tạo ra trong quá trình sưởi ấm, gây ô nhiễm môi trường. Chúng tôi đã sử dụng chất tẩy nhờn có tính kiềm, nhiệt độ tẩy dầu mỡ được kiểm soát ở mức 50-60oC, thời gian tẩy dầu mỡ được kiểm soát ở mức 10-15 phút. Sau khi tẩy dầu mỡ, Ống mẹ nên được rửa bằng nước để loại bỏ chất tẩy nhờn còn sót lại trên bề mặt, sau đó sấy khô để đảm bảo bề mặt ống mẹ khô ráo, không bị ẩm ướt.

Trong thời gian thực tập, do bất cẩn, Tôi đã gửi một đường ống mẹ vào lò sưởi mà không cần xử lý tẩy dầu mỡ kỹ lưỡng. Kết quả là, trong quá trình sưởi ấm, vết dầu trên bề mặt ống mẹ bị đốt cháy, tạo ra nhiều khói đen, không chỉ gây ô nhiễm môi trường, mà còn khiến ống mẹ nóng không đều. Sau khi mở rộng, nhiều đốm đen xuất hiện trên bề mặt ống thành phẩm, thứ chỉ có thể bị loại bỏ. Sự việc này khiến tôi nhận thức sâu sắc rằng mọi công đoạn liên kết tiền xử lý ống mẹ đều phải được vận hành theo đúng yêu cầu., và không thể có một chút bất cẩn nào. Đồng thời, dành cho các sản phẩm cần xử lý nhiệt tổng thể sau khi giãn nở, chất lượng tiền xử lý ống mẹ cũng sẽ ảnh hưởng đến hiệu quả xử lý nhiệt, và sau đó ảnh hưởng đến tính chất cơ học của ống thành phẩm.

3.3.3 Sưởi ấm cảm ứng

Gia nhiệt cảm ứng là liên kết cốt lõi của quá trình giãn nở nhiệt trung và cao tần Guanzhong, và cũng là mắt xích có khó khăn lớn nhất trong việc kiểm soát kỹ thuật. Nhiệm vụ cốt lõi của nó là làm nóng ống mẹ đến khoảng nhiệt độ biến dạng dẻo, và đảm bảo sưởi ấm đồng đều và nhiệt độ ổn định, để cung cấp điều kiện dẻo tốt cho quá trình hình thành giãn nở tiếp theo. Chất lượng của hệ thống sưởi cảm ứng quyết định trực tiếp đến tính chất cơ học, độ chính xác về kích thước và chất lượng bề mặt của ống thành phẩm, và là “linh hồn” của toàn bộ quá trình. Trong thời gian thực tập, Tôi đã mất một thời gian dài để tìm hiểu hoạt động và điều khiển thông số của liên kết sưởi ấm cảm ứng, theo chủ xưởng học cách điều chỉnh công suất sưởi, thời gian sưởi ấm, cách kiểm soát nhiệt độ sưởi ấm, và tích lũy được nhiều kinh nghiệm thực tế quý báu.

Các điểm kiểm soát kỹ thuật chính của hệ thống sưởi cảm ứng chủ yếu là ba: Đầu tiên, kiểm soát nhiệt độ sưởi ấm, thứ hai, kiểm soát tốc độ sưởi ấm, thứ ba, kiểm soát độ đồng đều nhiệt độ.

Kiểm soát nhiệt độ sưởi ấm là cốt lõi của liên kết sưởi ấm cảm ứng. Các vật liệu khác nhau của ống mẹ có phạm vi nhiệt độ biến dạng dẻo khác nhau, phải được kiểm soát chặt chẽ trong phạm vi nhiệt độ tương ứng, không quá cao hoặc quá thấp. Ví dụ, phạm vi nhiệt độ biến dạng dẻo của thép carbon thông thường (20#, Q235) là 900-1100oC, thép cường độ cao Q355 là 950-1150oC, và cái đó của 304 thép không gỉ là 1050-1200oC. Nếu nhiệt độ gia nhiệt quá cao, sẽ dẫn đến hiện tượng oxy hóa nghiêm trọng bề mặt ống mẹ, hạt thô, thậm chí kiệt sức, ảnh hưởng đến tính chất cơ học và chất lượng bề mặt của ống thành phẩm; nếu nhiệt độ gia nhiệt quá thấp, độ dẻo của ống mẹ không đủ, dễ bị phá vỡ và không thể hoàn thành việc mở rộng. Trong thời gian thực tập, chúng tôi đã sử dụng nhiệt kế hồng ngoại để theo dõi nhiệt độ bề mặt của ống mẹ theo thời gian thực, và đo nhiệt độ bên trong ống mẹ bằng cặp nhiệt điện mỗi lần 5 phút để đảm bảo rằng nhiệt độ được kiểm soát trong phạm vi quy định. Đồng thời, cho quá trình loại đẩy nhiệt cảm ứng tần số trung gian, mặc dù nó là hệ thống sưởi cục bộ, hệ thống kiểm soát nhiệt độ thông minh có thể đảm bảo hiệu quả nhiệt độ ổn định của vùng biến dạng và tránh tác động bất lợi của biến động nhiệt độ đến biến dạng giãn nở.

Kiểm soát tốc độ làm nóng cũng rất quan trọng. Nếu tốc độ gia nhiệt quá nhanh, sẽ dẫn đến nhiệt độ bề mặt quá cao và nhiệt độ bên trong ống mẹ quá thấp, dẫn đến hiện tượng “cháy bên ngoài nhưng bên trong còn nguyên” và độ đồng đều nhiệt độ kém; nếu tốc độ làm nóng quá chậm, nó sẽ làm giảm hiệu quả sản xuất, tăng tiêu thụ năng lượng, và dẫn đến có quá nhiều cặn oxit trên bề mặt ống mẹ. Nói chung, tốc độ gia nhiệt của sự giãn nở nhiệt tần số trung gian được kiểm soát ở mức 50-100oC / phút, và sự giãn nở nhiệt tần số cao được kiểm soát ở mức 100-200oC / phút. Tốc độ gia nhiệt của ống mẹ có thông số kỹ thuật và vật liệu khác nhau cần được điều chỉnh phù hợp. Ví dụ, tốc độ gia nhiệt của ống mẹ có đường kính lớn và thành dày phải chậm hơn để đảm bảo đủ nhiệt bên trong; tốc độ gia nhiệt của ống mẹ có đường kính nhỏ và thành mỏng có thể nhanh hơn để nâng cao hiệu quả sản xuất. Trong thời gian thực tập, Mình từng gây ra một chiếc DN500, 15ống mẹ dày mm xuất hiện hiện tượng “cháy bên ngoài nhưng bên trong còn nguyên” do tốc độ làm nóng quá nhanh. Nhiệt độ bề mặt đạt 1150oC, nhưng nhiệt độ bên trong chỉ là 850oC, không thể mở rộng và phải hâm nóng lại, điều này không chỉ gây lãng phí năng lượng điện, mà còn làm chậm tiến độ sản xuất.

Kiểm soát độ đồng đều nhiệt độ là một điểm quan trọng khác của liên kết gia nhiệt cảm ứng. Nhiệt độ của ống mẹ phải đồng đều, và không được có hiện tượng quá nhiệt cục bộ hoặc nhiệt độ thấp cục bộ. Nếu không thì, trong quá trình mở rộng, biến dạng dẻo của ống mẹ sẽ không đồng đều, dẫn đến các khuyết tật như hình elip, độ lệch độ dày thành quá mức và vết nứt bề mặt của ống thành phẩm. Để đảm bảo độ đồng đều nhiệt độ, chúng tôi chủ yếu thực hiện ba biện pháp: Đầu tiên, tối ưu hóa cấu trúc của cuộn dây cảm ứng. Theo đặc điểm kỹ thuật của ống mẹ, thiết kế cuộn dây cảm ứng phù hợp để đảm bảo khe hở đồng đều giữa cuộn dây và ống mẹ (nói chung là 5-10mm); thứ hai, áp dụng phương pháp sưởi ấm phân đoạn, chia ống mẹ thành nhiều đoạn gia nhiệt, và kiểm soát nhiệt độ của từng đoạn gia nhiệt tương ứng để đảm bảo nhiệt độ tổng thể đồng đều; thứ ba, dẫn động ống mẹ quay qua các thiết bị cơ khí trong quá trình gia nhiệt, để tất cả các bộ phận của ống mẹ có thể được làm nóng đồng đều. Trong thời gian thực tập, Tôi đã từng gặp phải vấn đề nhiệt độ ống mẹ không đồng đều. Nhiệt độ một bên của ống mẹ đạt tới 1050oC, trong khi nhiệt độ bên kia chỉ là 950oC. Sau khi mở rộng, ống hoàn thiện xuất hiện hình elip rõ ràng, và độ lệch độ dày của tường vượt quá phạm vi cho phép, thứ chỉ có thể bị loại bỏ. Sau đó, chúng tôi nhận thấy nguyên nhân là do khe hở không đều giữa cuộn dây cảm ứng và ống mẹ. Sau khi điều chỉnh khoảng cách, độ đồng đều nhiệt độ được cải thiện đáng kể. Đồng thời, cho quá trình giãn nở nhiệt tần số trung gian, độ đồng đều nhiệt độ cũng có thể được cải thiện một cách hiệu quả bằng cách điều chỉnh sự phân bổ năng lượng sưởi ấm, đảm bảo biến dạng giãn nở ổn định.

3.3.4 Hình thành mở rộng

Hình thành giãn nở là liên kết hình thành cốt lõi của quá trình giãn nở nhiệt trung và cao tần Guanzhong. Mục đích của nó là làm cho ống mẹ trải qua quá trình giãn nở hướng tâm và giãn nở dọc trục dưới sự hỗ trợ của phích cắm và tác dụng của ngoại lực khi nó ở trạng thái biến dạng dẻo., để có được các thông số kỹ thuật ống thành phẩm cần thiết. Chất lượng hình thành mở rộng quyết định trực tiếp đến độ chính xác kích thước, độ lệch độ dày thành và độ chính xác hình dạng của ống thành phẩm, và là một trong những mắt xích quan trọng của toàn bộ quá trình. Trong thời gian thực tập, Tôi đã theo chủ xưởng tìm hiểu hoạt động của liên kết tạo hình mở rộng, hiểu nguyên lý làm việc và các điểm kiểm soát thông số của thiết bị mở rộng, và đích thân tham gia vào công việc phụ trợ hình thành mở rộng.

Các điểm kiểm soát kỹ thuật chính của việc hình thành mở rộng chủ yếu là bốn: Đầu tiên, lựa chọn phích cắm, thứ hai, kiểm soát tốc độ mở rộng, thứ ba, kiểm soát áp suất mở rộng, thứ tư, kiểm soát tỷ lệ mở rộng.

Lựa chọn phích cắm là nền tảng của việc hình thành mở rộng. vật liệu, Hình dạng và kích thước của phích cắm phải phù hợp với thông số kỹ thuật và chất liệu của ống mẹ. Chất liệu của phích cắm nói chung là vật liệu hợp kim chịu nhiệt độ cao và độ bền cao, chẳng hạn như thép khuôn H13 và thép hợp kim 3Cr2W8V, có thể chịu được tác động của nhiệt độ cao và áp suất cao và tránh biến dạng hoặc hư hỏng phích cắm. Hình dạng của phích cắm chủ yếu là phích cắm hình nón và phích cắm hình cầu. Nút hình côn thích hợp cho việc mở rộng ống mẹ có đường kính lớn và thành dày, và phích cắm hình cầu thích hợp cho việc mở rộng các ống mẹ có đường kính nhỏ và thành mỏng. Kích thước của phích cắm phải được thiết kế theo thông số kỹ thuật của ống thành phẩm để đảm bảo đường kính của ống thành phẩm sau khi mở rộng đáp ứng yêu cầu. Trong thời gian thực tập, Tôi đã từng chọn sai kích cỡ phích cắm, dẫn đến đường kính ống thành phẩm DN800 quá nhỏ không đáp ứng được yêu cầu của khách hàng, vì vậy nó phải được mở rộng một lần nữa, lãng phí nhân lực và vật lực. Đồng thời, Bề mặt phích cắm phải nhẵn để tránh làm trầy xước bề mặt bên trong của ống mẹ và ảnh hưởng đến chất lượng bề mặt bên trong của ống thành phẩm.

Kiểm soát tốc độ mở rộng là cốt lõi của việc hình thành mở rộng. Nếu tốc độ mở rộng quá nhanh, sẽ dẫn đến sự biến dạng dẻo không đều của ống mẹ, dẫn đến các khuyết tật như hình elip, độ lệch độ dày thành quá mức và vết nứt bề mặt của ống thành phẩm; nếu tốc độ mở rộng quá chậm, nó sẽ làm giảm hiệu quả sản xuất, tăng tiêu thụ năng lượng, và dẫn đến có quá nhiều cặn oxit trên bề mặt ống mẹ, ảnh hưởng đến chất lượng bề mặt. Nói chung, tốc độ giãn nở của giãn nở nhiệt tần số trung gian được kiểm soát ở mức 50-100mm/phút, và sự giãn nở nhiệt tần số cao được kiểm soát ở mức 100-150 mm/phút. Tốc độ giãn nở của ống mẹ có thông số kỹ thuật và vật liệu khác nhau cần được điều chỉnh phù hợp. Ví dụ, tốc độ giãn nở của ống mẹ có vật liệu cứng và độ dày thành dày nên chậm hơn để đảm bảo đủ biến dạng dẻo; tốc độ giãn nở của ống mẹ với vật liệu mềm và độ dày thành mỏng có thể nhanh hơn để nâng cao hiệu quả sản xuất. Trong thời gian thực tập, Tôi đã từng khiến ống mẹ chất liệu Q355 bị nứt bề mặt trong quá trình giãn nở do tốc độ giãn nở quá nhanh, thứ chỉ có thể bị loại bỏ.

Kiểm soát áp suất giãn nở cũng rất quan trọng. Áp suất giãn nở là sức mạnh thúc đẩy sự biến dạng dẻo của ống mẹ. Nếu áp suất quá cao, nó sẽ dẫn đến độ lệch độ dày thành quá mức, bề mặt phồng lên, thậm chí gãy ống mẹ; nếu áp suất quá thấp, nó không thể thúc đẩy đủ sự biến dạng dẻo của ống mẹ, và đường kính của ống thành phẩm sau khi mở rộng quá nhỏ để đáp ứng yêu cầu. Độ lớn của áp suất giãn nở chủ yếu phụ thuộc vào vật liệu, đặc điểm kỹ thuật, độ dày thành và tỷ lệ giãn nở của ống mẹ. Nói chung, áp suất giãn nở của sự giãn nở nhiệt tần số trung gian được kiểm soát ở mức 15-25MPa, và sự giãn nở nhiệt tần số cao được kiểm soát ở mức 10-15MPa. Trong thời gian thực tập, chúng tôi đã theo dõi áp suất giãn nở trong thời gian thực thông qua các cảm biến áp suất, và điều chỉnh áp suất kịp thời theo biến dạng của ống mẹ để đảm bảo áp suất giãn nở ổn định. Đồng thời, cho quá trình mở rộng kiểu đẩy cảm ứng tần số trung gian, việc kiểm soát áp lực đẩy cũng rất quan trọng. Áp suất đẩy và áp suất giãn nở phải phù hợp để đảm bảo biến dạng giãn nở đồng đều, ổn định và tránh các khuyết tật.

Kiểm soát tỷ lệ mở rộng là một điểm quan trọng khác của việc hình thành mở rộng. Tỷ lệ giãn nở là tỷ lệ giữa đường kính của ống thành phẩm với đường kính của ống mẹ. Nếu tỷ lệ mở rộng quá lớn, nó sẽ dẫn đến biến dạng dẻo quá mức của ống mẹ, dẫn đến các khuyết tật như độ lệch độ dày thành quá mức, vết nứt bề mặt và gãy xương; nếu tỷ lệ giãn nở quá nhỏ, không thể tận dụng hết độ dẻo của ống mẹ, hiệu quả sản xuất thấp, và mức tiêu thụ năng lượng tăng lên. Nói chung, tỷ lệ giãn nở của quá trình giãn nở nhiệt trung bình và tần số cao Guanzhong được kiểm soát giữa 1.2 Và 2.0. Các ống mẹ khác nhau có vật liệu và thông số kỹ thuật khác nhau có giới hạn khác nhau về tỷ lệ giãn nở. Ví dụ, tỷ lệ giãn nở tối đa của ống mẹ bằng thép carbon thông thường có thể đạt tới 2.0, trong khi tỷ lệ giãn nở tối đa của ống mẹ inox chỉ có thể đạt 1.8, bởi vì mặc dù độ dẻo của thép không gỉ tốt, biến dạng quá mức dễ gây ra vết nứt. Trong thời gian thực tập, Tôi đã từng thử mở rộng ống mẹ DN500 lên DN1000, với hệ số giãn nở là 2.0. Kết quả là, Ống mẹ bị nứt nặng trong quá trình giãn nở, và độ lệch độ dày thành của phần cục bộ vượt quá 8%, vượt xa phạm vi cho phép của tiêu chuẩn. Ống thành phẩm chỉ có thể bị loại bỏ, gây ra những tổn thất kinh tế nhất định cho doanh nghiệp. Sự việc này khiến tôi nhận thức sâu sắc rằng việc kiểm soát tỷ lệ giãn nở là rất quan trọng, và chúng ta phải tuân thủ nghiêm ngặt các yêu cầu của quy trình và không mù quáng theo đuổi hiệu ứng mở rộng để tăng tỷ lệ mở rộng theo ý muốn.

Ngoài ra, trong quá trình hình thành mở rộng, độ khít giữa phích cắm và ống mẹ cũng cần được chú ý. Nếu vừa vặn quá chặt, nó sẽ làm tăng ma sát giữa nút và thành trong của ống mẹ, dễ làm trầy xước bề mặt bên trong của ống mẹ và tăng khả năng chống giãn nở; nếu khớp quá lỏng, phích cắm không thể hỗ trợ hiệu quả cho ống mẹ, dẫn đến ống mẹ bị biến dạng không đều và ảnh hưởng đến độ chính xác kích thước của ống thành phẩm.. Trong thời gian thực tập, chúng tôi thường điều chỉnh khe hở vừa vặn giữa phích cắm và ống mẹ thành 0,5-1,0mm tùy theo độ dày thành của ống mẹ, có thể tránh được những vấn đề trên một cách hiệu quả. Để tổng hợp, liên kết hình thành mở rộng là một liên kết kỹ thuật toàn diện, đòi hỏi người vận hành phải có kinh nghiệm thực tế phong phú và kiểm soát chặt chẽ từng thông số để đảm bảo chất lượng của ống thành phẩm.

3.3.5 làm mát

Làm mát là một mắt xích quan trọng không thể thiếu sau quá trình hình thành giãn nở của quy trình ống thép liền mạch giãn nở nhiệt trung và cao tần Guanzhong. Mục đích cốt lõi của nó là làm mát đường ống thành phẩm sau khi giãn nở ở nhiệt độ cao đến nhiệt độ phòng hoặc nhiệt độ quy định., ổn định cấu trúc kim loại của ống thành phẩm, cải thiện tính chất cơ học của nó, và tránh biến dạng hoặc nứt của ống thành phẩm do làm mát tự nhiên ở nhiệt độ phòng. Hiệu ứng làm mát ảnh hưởng trực tiếp đến tính chất cơ học, độ ổn định kích thước và chất lượng bề mặt của ống thành phẩm. Nếu quá trình làm mát không được kiểm soát đúng cách, tất cả những nỗ lực trước đó sẽ bị lãng phí, và đường ống thành phẩm đủ tiêu chuẩn sẽ trở thành không đủ tiêu chuẩn.

Các điểm kiểm soát kỹ thuật chính của liên kết làm mát chủ yếu là ba: Đầu tiên, lựa chọn phương pháp làm mát, thứ hai, điều khiển tốc độ làm mát, thứ ba, kiểm soát độ đồng đều làm mát. Trong thời gian thực tập, Tôi được biết rằng phương pháp làm mát của ống thành phẩm chủ yếu được xác định bởi vật liệu của ống thành phẩm và các yêu cầu về tính chất cơ học, và các phương pháp làm mát phổ biến bao gồm làm mát tự nhiên, làm mát không khí, làm mát bằng nước và làm mát phun.

Làm mát tự nhiên là phương pháp làm mát đơn giản nhất, chỉ cần đặt ống đã hoàn thiện sau khi mở rộng trên bệ làm mát và để nguội tự nhiên ở nhiệt độ phòng. Phương pháp này có ưu điểm là chi phí thấp và không cần đầu tư thêm thiết bị, nhưng tốc độ làm mát chậm, hiệu quả sản xuất thấp, và cấu trúc kim loại của ống thành phẩm rất dễ bị thô, chỉ thích hợp cho các ống thành phẩm bằng thép carbon thông thường có yêu cầu hiệu suất cơ học thấp. Làm mát bằng không khí là sử dụng quạt để thổi không khí vào ống thành phẩm nhằm đẩy nhanh quá trình tản nhiệt của ống thành phẩm. Tốc độ làm mát nhanh hơn làm mát tự nhiên, và hiệu quả làm mát đồng đều hơn. Nó phù hợp cho Q355 và các ống thành phẩm bằng thép cường độ cao khác. Làm mát bằng nước là ngâm ống thành phẩm vào nước lạnh hoặc phun nước lạnh lên bề mặt ống thành phẩm để nguội nhanh. Tốc độ làm mát là nhanh nhất, có thể tinh chế một cách hiệu quả các hạt của ống thành phẩm và cải thiện độ cứng và độ bền của nó. Nó phù hợp cho thép không gỉ và ống thành phẩm bằng thép hợp kim khác. Tuy nhiên, tản nhiệt nước cũng có những rủi ro nhất định. Nếu tốc độ làm mát quá nhanh, nó sẽ dẫn đến căng thẳng bên trong quá mức của đường ống thành phẩm, dẫn đến vết nứt bề mặt hoặc thậm chí gãy xương.

Kiểm soát tốc độ làm mát là cốt lõi của liên kết làm mát. Các vật liệu khác nhau của ống thành phẩm có yêu cầu khác nhau về tốc độ làm mát. Đối với ống thành phẩm bằng thép carbon thông thường, tốc độ làm mát có thể chậm hơn một cách thích hợp, thường được kiểm soát ở mức 50-80oC / phút, để tránh căng thẳng nội tâm quá mức; cho thép cường độ cao và ống thép không gỉ, tốc độ làm mát cần phải nhanh hơn, thường được kiểm soát ở mức 80-120oC / phút, để tinh chế các hạt và cải thiện tính chất cơ học, nhưng nó không thể quá nhanh. Trong thời gian thực tập, Tôi đã từng mắc sai lầm trong việc điều chỉnh tốc độ làm mát nước: khi làm mát 304 ống thép không gỉ thành phẩm, Mình chỉnh lưu lượng nước quá lớn, dẫn đến tốc độ làm mát đạt 150oC / phút. Kết quả là, nhiều vết nứt nhỏ xuất hiện trên bề mặt ống thành phẩm, thứ chỉ có thể bị loại bỏ. Người chủ xưởng nói với tôi rằng đối với ống thép không gỉ thành phẩm, tốc độ làm mát tối đa không được vượt quá 120oC / phút, nếu không nó sẽ gây ra căng thẳng bên trong quá mức và các vết nứt.

Kiểm soát độ đồng đều làm mát cũng rất quan trọng. Ống thành phẩm phải được làm nguội đồng đều, và không được làm mát nhanh cục bộ hoặc làm mát chậm cục bộ. Nếu không thì, ứng suất bên trong của ống thành phẩm sẽ không đồng đều, dẫn đến biến dạng, hình elip hoặc vết nứt. Để đảm bảo tính đồng nhất làm mát, chúng tôi chủ yếu thực hiện ba biện pháp: Đầu tiên, khi sử dụng làm mát không khí hoặc làm mát phun, quạt hoặc vòi phun phải được bố trí đều nhau để đảm bảo tất cả các bộ phận của ống thành phẩm có thể được làm mát đồng đều; thứ hai, trong quá trình làm mát, Ống thành phẩm phải được đảo thường xuyên để tránh làm mát không đều do tiếp xúc giữa ống thành phẩm và bệ làm mát; thứ ba, nhiệt độ của môi trường làm mát (không khí hoặc nước) nên được giữ ổn định, và chênh lệch nhiệt độ không được quá lớn. Trong thời gian thực tập, chúng tôi đã sử dụng cảm biến nhiệt độ để theo dõi nhiệt độ của nước làm mát trong thời gian thực, và điều chỉnh lưu lượng nước kịp thời để giữ nhiệt độ nước ổn định ở mức 20-30oC.

3.3.6 hoàn thiện

Hoàn thiện là khâu liên kết để nâng cao chất lượng bề mặt và độ chính xác về kích thước của ống thành phẩm sau khi làm nguội, và cũng là khâu xử lý cuối cùng trước khi ống thành phẩm rời khỏi nhà máy. Mục đích cốt lõi của nó là loại bỏ các khuyết tật như cặn oxit, vết xước, các vệt và các đầu không đều trên bề mặt của ống thành phẩm được làm mát, điều chỉnh độ chính xác về kích thước và độ thẳng của ống thành phẩm, và làm cho đường ống thành phẩm đáp ứng được yêu cầu tiêu chuẩn và nhu cầu của khách hàng. Chất lượng hoàn thiện ảnh hưởng trực tiếp đến chất lượng hình thức và khả năng cạnh tranh trên thị trường của ống thành phẩm. Trong thời gian thực tập, Tôi đã tham gia liên kết hoàn thiện trong một khoảng thời gian, chịu trách nhiệm chính cho việc đánh bóng và cắt tỉa phần cuối của đường ống đã hoàn thiện.

Liên kết hoàn thiện chủ yếu bao gồm bốn bước: đánh bóng, kết thúc việc cắt tỉa, làm thẳng và xử lý chống gỉ. Mỗi bước đều có các điểm kiểm soát kỹ thuật quan trọng. Đầu tiên, đánh bóng. Mục đích của việc đánh bóng là loại bỏ lớp oxit, vết xước và gờ trên bề mặt bên trong và bên ngoài của ống thành phẩm, làm cho bề mặt của ống thành phẩm mịn và phẳng, và cải thiện chất lượng bề mặt. Việc đánh bóng bề mặt bên ngoài chủ yếu sử dụng máy đánh bóng tự động, và việc đánh bóng bề mặt bên trong sử dụng một công cụ đánh bóng bề mặt bên trong đặc biệt. Tốc độ và áp suất đánh bóng cần được kiểm soát chặt chẽ: tốc độ đánh bóng thường là 15-20m/phút, và áp suất đánh bóng là 0,4-0,6MPa. Nếu áp suất đánh bóng quá lớn, nó sẽ làm xước bề mặt của ống đã hoàn thiện; nếu áp suất quá nhỏ, không thể loại bỏ hoàn toàn lớp oxit và vết trầy xước.

Thứ hai, kết thúc việc cắt tỉa. Sau khi mở rộng và làm mát, hai đầu ống thành phẩm có thể có sự không đồng đều, gờ hoặc chiều dài quá mức, những gì cần được cắt tỉa. Việc cắt cuối chủ yếu sử dụng máy cắt để cắt hai đầu ống thành phẩm theo chiều dài quy định, sau đó dùng máy mài mài mặt cuối cho phẳng và mịn, không có gờ. Độ lệch chiều dài của ống thành phẩm sau khi cắt phải được kiểm soát trong phạm vi ±3 mm, và độ vuông góc của mặt cuối và trục ống phải đảm bảo yêu cầu (độ lệch vuông góc .50,5mm / m). Trong thời gian thực tập, Tôi đã từng cắt đầu ống thành phẩm DN800 quá ngắn do bất cẩn, dẫn đến chiều dài ống thành phẩm không đạt yêu cầu của khách hàng, nên nó phải bị loại bỏ. Sự cố này khiến tôi nhận ra rằng liên kết cắt cuối phải cẩn thận và tuân thủ nghiêm ngặt độ dài quy định.

thứ ba, làm thẳng. Mặc dù ống mẹ đã được làm thẳng trong quá trình liên kết tiền xử lý, ống thành phẩm có thể vẫn bị biến dạng nhẹ trong quá trình giãn nở và làm mát, vì vậy nó cần phải được làm thẳng lại trong quá trình liên kết hoàn thiện. Phương pháp làm thẳng giống như phương pháp xử lý trước ống mẹ, sử dụng máy ép tóc thủy lực, và áp suất làm thẳng được kiểm soát ở mức 8-15MPa. Độ thẳng của ống thành phẩm sau khi nắn phải đạt yêu cầu (độ lệch độ thẳng trên mét 0,8mm), nó chặt chẽ hơn ống mẹ. Đối với ống thành phẩm có độ chính xác cao, chúng tôi cũng sử dụng máy ép tóc chính xác để cải thiện hơn nữa độ thẳng.

thứ tư, xử lý chống rỉ sét. Xử lý chống gỉ là để ngăn chặn đường ống thành phẩm bị rỉ sét trong quá trình bảo quản và vận chuyển, và kéo dài tuổi thọ phục vụ của nó. Phương pháp xử lý chống gỉ chủ yếu phụ thuộc vào môi trường sử dụng của ống thành phẩm: đối với ống thành phẩm sử dụng trong môi trường thông thường, chúng tôi sử dụng dầu chống rỉ để phủ lên bề mặt bên trong và bên ngoài của đường ống thành phẩm; cho các đường ống thành phẩm được sử dụng trong môi trường ẩm ướt hoặc ăn mòn, chúng tôi sử dụng phương pháp mạ kẽm hoặc sơn để cải thiện khả năng chống ăn mòn. Trong thời gian thực tập, chúng ta thường dùng máy phun xịt đều dầu chống gỉ lên bề mặt ống thành phẩm, và đảm bảo dầu chống rỉ bao phủ toàn bộ bề mặt không bị sót chi tiết nào. Đồng thời, chúng ta cũng cần kiểm soát độ dày của dầu chống rỉ, thường là 0,1-0,2mm. Nếu độ dày quá lớn, nó sẽ ảnh hưởng đến việc sử dụng ống thành phẩm tiếp theo; nếu độ dày quá nhỏ, nó không thể đóng vai trò chống gỉ tốt.

3.3.7 Kiểm tra thành phẩm

Kiểm tra thành phẩm là tuyến phòng thủ cuối cùng để đảm bảo chất lượng của ống thép liền mạch giãn nở nhiệt trung bình và tần số cao Guanzhong, đồng thời cũng là mắt xích then chốt để đảm bảo đường ống thành phẩm đáp ứng được yêu cầu tiêu chuẩn và nhu cầu của khách hàng. Mục đích cốt lõi của nó là kiểm tra toàn diện độ chính xác về kích thước, chất lượng bề mặt, tính chất cơ học và các chỉ tiêu khác của ống thành phẩm sau khi hoàn thiện, sàng lọc các sản phẩm không đạt tiêu chuẩn, tránh trường hợp sản phẩm không đạt tiêu chuẩn tràn vào thị trường.. Trong thời gian thực tập, bài đăng cuối cùng của tôi là kiểm tra thành phẩm, và tôi đã học được rất nhiều kiến thức chuyên môn cũng như kỹ năng vận hành liên quan đến kiểm tra thành phẩm.

Các điểm kiểm soát kỹ thuật chính của liên kết kiểm tra thành phẩm chủ yếu là ba: Đầu tiên, hạng mục và tiêu chuẩn kiểm tra, thứ hai, phương pháp kiểm tra, thứ ba, xử lý sản phẩm không đủ tiêu chuẩn. Các hạng mục kiểm tra đường ống thành phẩm chủ yếu bao gồm bốn loại: kiểm tra độ chính xác kích thước, kiểm tra chất lượng bề mặt, kiểm tra tính chất cơ học và kiểm tra thành phần hóa học. Mỗi hạng mục kiểm tra đều có tiêu chuẩn quốc gia hoặc tiêu chuẩn ngành rõ ràng, phải thực hiện nghiêm túc.

Kiểm tra độ chính xác kích thước chủ yếu bao gồm đường kính, độ dày của tường, chiều dài, sự thẳng thắn, hình bầu dục và các chỉ số khác. Việc kiểm tra đường kính sử dụng thước cặp hoặc dụng cụ đo đường kính để đo nhiều điểm tại các vị trí khác nhau của ống thành phẩm, và độ lệch đường kính phải được kiểm soát trong phạm vi ± 1% đường kính danh nghĩa; kiểm tra độ dày thành sử dụng máy đo độ dày siêu âm để đo nhiều điểm, và độ lệch độ dày của tường phải được kiểm soát trong phạm vi ± 5%; chiều dài, kiểm tra độ thẳng và độ trứng được thực hiện theo các tiêu chuẩn tương ứng. Kiểm tra chất lượng bề mặt chủ yếu sử dụng kiểm tra trực quan và kiểm tra kính lúp để kiểm tra xem bề mặt của ống thành phẩm có khuyết tật như vết nứt hay không, vết xước, Thang đo oxit, gờ và ăn mòn. Nếu có khuyết điểm, nó cần được xử lý lại; nếu lỗi quá nghiêm trọng, nó cần phải được loại bỏ.

Kiểm tra tính chất cơ học chủ yếu bao gồm độ bền kéo, sức mạnh năng suất, sự kéo dài, và độ bền va đập. Phương pháp thử nghiệm bao gồm việc lấy mẫu từ đường ống thành phẩm theo yêu cầu tiêu chuẩn và thử nghiệm trên máy thử nghiệm đa năng và máy thử nghiệm va đập.. Kết quả thử nghiệm phải đáp ứng yêu cầu của tiêu chuẩn vật liệu tương ứng. Ví dụ, độ bền kéo của ống thép liền mạch giãn nở nóng Q355 phải ≥355MPa, và độ giãn dài phải ≥21%. Kiểm tra thành phần hóa học chủ yếu kiểm tra hàm lượng các nguyên tố như C, Và, Mn, S, và P trong ống thành phẩm để đảm bảo thành phần hóa học đáp ứng yêu cầu của tiêu chuẩn vật liệu. Phương pháp thử nghiệm chủ yếu sử dụng phân tích quang phổ, nhanh chóng và chính xác.

Trong thời gian thực tập, Tôi từng phát hiện lô ống thành phẩm Q355 có độ bền kéo không đạt tiêu chuẩn: độ bền kéo của mẫu chỉ là 340MPa, thấp hơn yêu cầu tiêu chuẩn là 355MPa. Chúng tôi đã báo ngay tình trạng này cho giám đốc xưởng, và xưởng đã tổ chức nhân viên kỹ thuật để điều tra nguyên nhân. Cuối cùng, người ta nhận thấy rằng nhiệt độ gia nhiệt trong quá trình liên kết gia nhiệt cảm ứng quá thấp, dẫn đến biến dạng dẻo của ống mẹ không đủ và tính chất cơ học của ống thành phẩm không đủ tiêu chuẩn. Lô ống thành phẩm đều bị loại bỏ, và những người vận hành có liên quan đã được đào tạo và giáo dục. Sự việc này khiến tôi nhận thức sâu sắc rằng khâu kiểm tra thành phẩm rất quan trọng, có thể kịp thời tìm ra những sản phẩm không đủ tiêu chuẩn và tránh thiệt hại kinh tế lớn hơn.

Đối với sản phẩm không đủ tiêu chuẩn, chúng ta phải xử lý nghiêm ngặt theo hệ thống quản lý chất lượng của doanh nghiệp: sản phẩm không đủ tiêu chuẩn có thể được xử lý lại (chẳng hạn như vết xước nhẹ, độ dày tường quá mức) được gửi trở lại liên kết tương ứng để xử lý lại, và họ chỉ có thể rời khỏi nhà máy sau khi vượt qua cuộc kiểm tra lần nữa; sản phẩm không đủ tiêu chuẩn không thể được xử lý lại (chẳng hạn như vết nứt, tính chất cơ học không đủ tiêu chuẩn) bị loại bỏ, và các sản phẩm phế liệu được tái chế và tái sử dụng làm nguyên liệu thô để tránh lãng phí. Đồng thời, chúng ta phải ghi lại tất cả các kết quả kiểm tra một cách chi tiết, bao gồm các sản phẩm đủ tiêu chuẩn và các sản phẩm không đủ tiêu chuẩn, để tạo điều kiện thuận lợi cho việc truy xuất nguồn gốc chất lượng và tối ưu hóa quy trình sau này.