EN 10219 Tubería de acero estructural – S235JR S355JR S355J0H S355J2H

Los principios fundamentales de EN 10219 Acero estructural: Un marco metalúrgico y de estandarización

Acero estructural, en su núcleo, Representa una aleación cuidadosamente equilibrada de hierro y carbono., Diseñado fundamentalmente para proporcionar alta resistencia y rigidez al menor costo posible., formando la columna vertebral de la infraestructura moderna. El ES 10219 estándar, específicamente titulado “Perfiles huecos estructurales soldados y conformados en frío de aceros no aleados y de grano fino,” proporciona el marco técnico riguroso dentro de la Unión Europea (UE) para la fabricación y suministro de tubos de acero y perfiles huecos utilizados en la construcción general y la ingeniería civil. Es distinto de EN. 10210, que cubre secciones conformadas en caliente, y esta diferenciación es crucial porque el proceso de conformado en frío influye intrínsecamente en el estado final del material., propiedades mecánicas, y tensiones residuales inherentes, que requieren requisitos específicos de composición y prueba.

El sistema de calificación empleado por EN 10219 es sistemático e informativo, ofreciendo una visión inmediata de las características clave del material. El prefijo 'S’ significa acero estructural, indicando universalmente su uso previsto. A esto le sigue un número (235 o 355) que define el límite elástico mínimo garantizado. ($\text{R}_\text{eH}$) en Newtons por milímetro cuadrado ($\text{N}/\text{mm}^2$ o $\text{MPa}$) para el rango de espesor de base (específicamente, arriba a $16\text{mm}$ espesor). Esta designación numérica es la información más importante para el ingeniero estructural., ya que gobierna directamente los cálculos de diseño, dimensionamiento de la sección, y capacidad de carga. Las letras y números siguientes., como 'JR', 'J0', y 'J2', se relacionan con la energía de impacto garantizada (la resistencia del material a la fractura frágil) a temperaturas bajo cero específicas, lo que refleja su idoneidad para climas más fríos o aplicaciones de carga dinámica. La letra 'J’ significa una energía de impacto mínima de $27\text{J}$ (Julios), mientras que los caracteres adjuntos indican la temperatura a la que se debe alcanzar esta energía: 'R’ indica prueba a temperatura ambiente ($+20^\circ\text{C}$), ‘0’ indica pruebas en $0^\circ\text{C}$, y '2’ indica pruebas en $-20^\circ\text{C}$. Esta nomenclatura sistemática garantiza que un ingeniero pueda seleccionar rápidamente un material con la combinación necesaria de resistencia y dureza para un entorno operativo específico., mitigar el riesgo de aparición repentina, falla frágil catastrófica, Lo cual es una preocupación importante en estructuras de acero sujetas a altas tasas de deformación., muescas afiladas, o bajas temperaturas ambientales.

El elemento final, 'H', que se aplica específicamente a la $\text{S355}$ calificaciones en discusión (S355J0H y S355J2H), significa que el producto es una sección hueca, confirmando su aplicabilidad directa según la EN 10219 alcance. Esta convención de nomenclatura holística, que combina fuerza, tenacidad, y forma, es una piedra angular de la especificación de materiales europea, permitiendo una selección de materiales altamente eficiente y estandarizada en todo el continente. La diferencia fundamental entre los grados S235 y S355 radica en sus procesos de aleación y laminación.. S235 es el básico, acero estructural no aleado, confiando principalmente en su bajo contenido de carbono y técnicas de laminado estándar. S355, en cambio, logra su límite elástico significativamente mayor mediante adiciones de aleación más deliberadas (principalmente manganeso ($\text{Mn}$)) y, a menudo, mediante laminación controlada o microaleaciones. (usando elementos como el niobio ($\text{Nb}$), Vanadio ($\text{V}$), y titanio ($\text{Ti}$)) para refinar la estructura del grano y mejorar la resistencia mediante el endurecimiento por precipitación, una técnica conocida como Procesamiento Controlado Termomecánico (TMCP), lo cual es crucial para equilibrar la soldabilidad y la resistencia..

El modelo químico: Controlar la resistencia y la soldabilidad mediante la composición

La composición química de los aceros estructurales según EN. 10219 Es fundamentalmente un compromiso entre lograr la resistencia mecánica requerida y mantener una excelente soldabilidad.. A diferencia de las aleaciones especiales donde la alta resistencia es primordial y el costo/soldabilidad son secundarios, El mercado de acero estructural de gran volumen exige facilidad de fabricación en el campo.. Esto requiere un control estricto sobre los elementos que influyen significativamente en la templabilidad del acero y el potencial de agrietamiento en frío en la zona afectada por el calor. ($\text{HAZ}$) Durante la soldadura.

El elemento más crítico a controlar es el Carbono. ($\text{C}$). Si bien el carbono es el principal agente fortalecedor del hierro, aumentar su contenido degrada rápidamente la soldabilidad y aumenta la tendencia del acero hacia un comportamiento frágil. Para mayor resistencia $\text{S355}$ calificaciones, El contenido máximo de carbono está significativamente restringido en comparación con los estándares más antiguos., reflejando una preferencia moderna por lograr resistencia a través de aleaciones sin carbono y refinamiento microestructural. (TMCP). La norma logra esta garantía de soldabilidad no solo a través de límites elementales directos sino también mediante el cálculo del Valor Equivalente de Carbono. ($\text{CEV}$). El $\text{CEV}$ es una fórmula empírica utilizada para cuantificar el efecto combinado de todos los elementos de aleación sobre la templabilidad del material., Proporcionar una métrica única para predecir la susceptibilidad al agrietamiento en frío durante la soldadura.. La fórmula más común utilizada para los aceros de la serie EN es la del Instituto Internacional de Soldadura. ($\text{IIW}$) fórmula:

El ES 10219 La norma establece límites máximos específicos a la $\text{CEV}$ para cada grado, especialmente para secciones más gruesas. Al limitar $\text{CEV}$, El estándar dicta inherentemente que los fabricantes pueden utilizar el estándar., Procedimientos de soldadura de alta productividad con precalentamiento mínimo o nulo., una importante ventaja económica y logística en proyectos de construcción.

Manganeso ($\text{Mn}$) es el segundo elemento más crítico. Es un poderoso fortalecedor que trabaja sinérgicamente con el carbono., Pero lo más importante, Promueve la formación de la deseable estructura de perlita de grano fino y es clave para mejorar tanto la trabajabilidad en caliente como la tenacidad al impacto.. La mayor fuerza $\text{S355}$ Las calificaciones invariablemente tienen un mayor $\text{Mn}$ contenido que el $\text{S235}$ calificaciones. Otros elementos menores como el fósforo. ($\text{P}$) y azufre ($\text{S}$) están estrictamente limitados, ya que ambos son perjudiciales; $\text{P}$ Reduce la ductilidad a baja temperatura., mientras $\text{S}$ formas $\text{MnS}$ inclusiones, que degradan gravemente la resistencia al impacto, especialmente en la dirección del espesor, un factor importante para las conexiones tubulares. el inferior $\text{S}$ y $\text{P}$ límites en el $\text{J0}$ y $\text{J2}$ Los grados reflejan la creciente demanda de tenacidad garantizada a bajas temperaturas..

Cuadro I: Requisitos de composición química (EN 10219)

La siguiente tabla detalla las concentraciones elementales máximas permitidas por EN 10219, asegurando tanto la resistencia requerida como el perfil de soldabilidad crítico para secciones con un espesor nominal ($\text{t}$) menor o igual a $16\text{mm}$ (Los límites varían ligeramente para secciones más gruesas.).

| Elemento (máx. %) | S235JR | S355JR | S355J0H | S355J2H |

| Carbón ($\text{C}$) | $0.17$ | $0.20$ | $0.20$ | $0.20$ |

| Silicio ($\text{Si}$) | – | $0.55$ | $0.55$ | $0.55$ |

| Manganeso ($\text{Mn}$) | $1.40$ | $1.50$ | $1.50$ | $1.60$ |

| Fósforo ($\text{P}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| Azufre ($\text{S}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| Cobre ($\text{Cu}$) | $0.55$ | $0.55$ | $0.55$ | $0.55$ |

| Nitrógeno ($\text{N}$) | $0.009$ | $0.009$ | $0.009$ | $0.009$ |

| Atender (máx.) | $0.35$ | $0.45$ | $0.45$ | $0.45$ |

Nota: Para $\text{t} > 16\text{mm}$, el maximo $\text{C}$ y $\text{CEV}$ los límites generalmente aumentan ligeramente para todos los grados, reconociendo la creciente dificultad para lograr una microestructura consistente en materiales más gruesos.

La tabla revela la clara estrategia material.: S235JR es un básico, acero con bajo contenido de carbono con un menor $\text{CEV}$. Los grados S355 logran su fuerza principalmente a través de un aumento en el permitido $\text{Mn}$ (arriba a $1.60\%$) y la introducción de $\text{Si}$ control (un desoxidante y fortalecedor), todo ello manteniendo controlado $\text{C}$ límites. El refinamiento del S355JR al S355J0H y al S355J2H es sutil pero metalúrgicamente significativo., como lo demuestran los límites máximos más estrictos a los efectos perjudiciales $\text{P}$ y $\text{S}$, que garantiza directamente las propiedades de impacto a baja temperatura más altas garantizadas exigidas por la $\text{J0}$ y $\text{J2}$ clasificaciones.

Conformado en frío y la consecuencia mecánica: Estrés, Fortaleza, y ductilidad

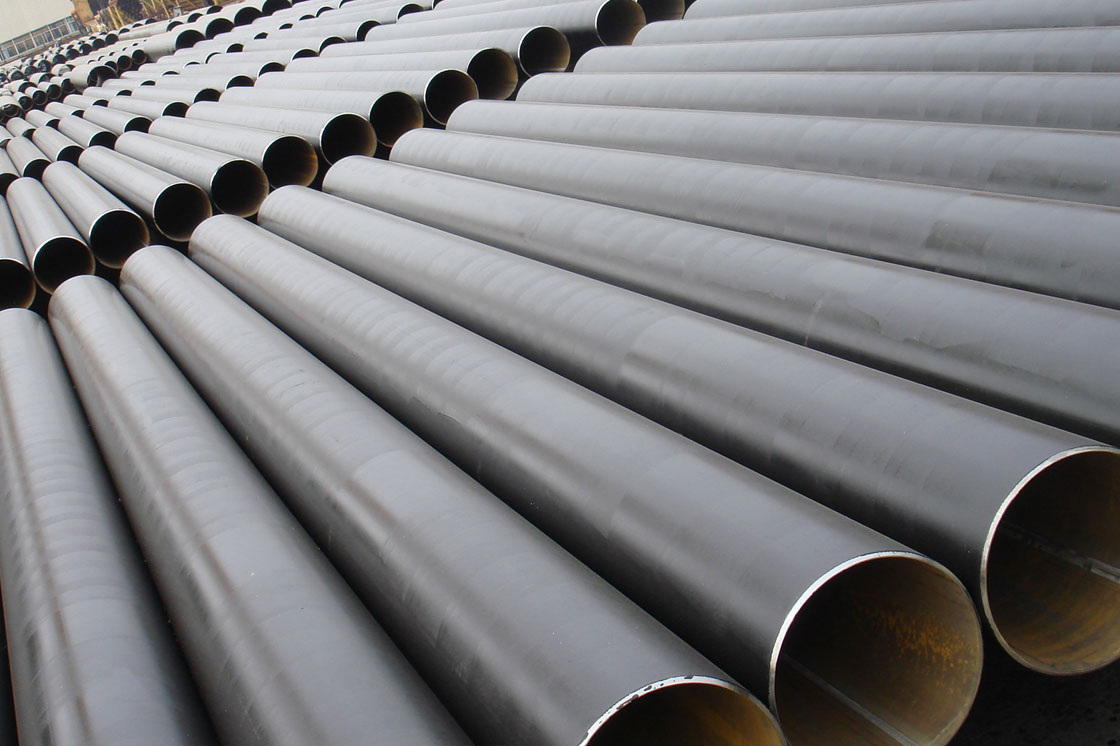

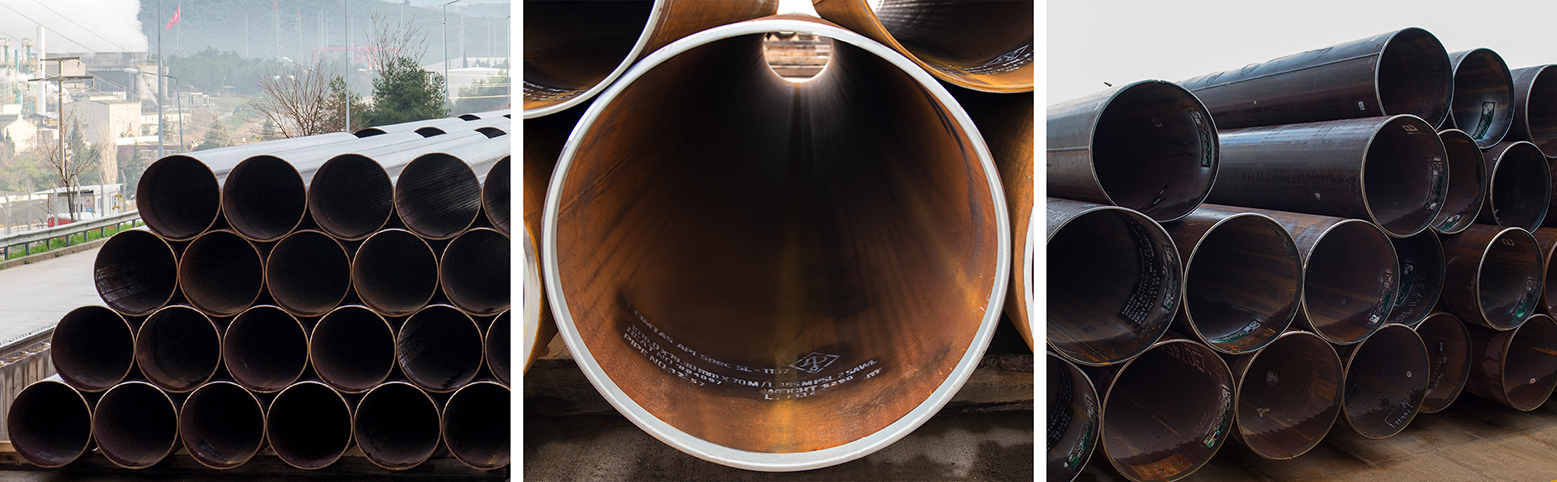

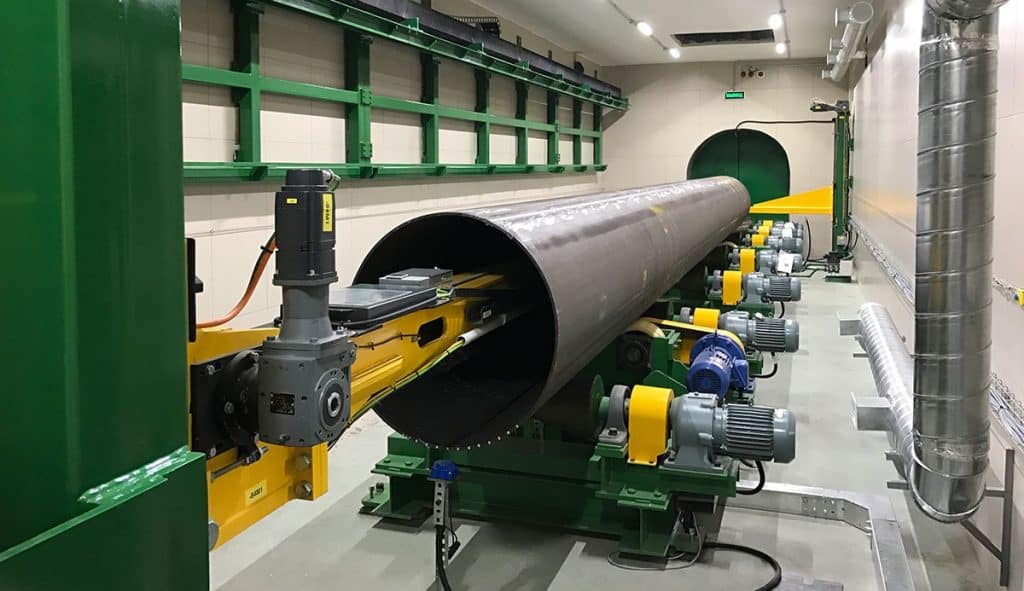

La característica definitoria de EN 10219 productos es el método de fabricación: conformado en frío. la pipa, o sección hueca, Por lo general, se forma a partir de una tira o placa de acero laminada en caliente que primero se suelda longitudinalmente. (A menudo se utiliza la soldadura por resistencia eléctrica. ($\text{ERW}$) o soldadura por arco sumergido ($\text{SAW}$) proceso) y luego pasó a través de rodillos formadores a temperatura ambiente. Este proceso contrasta marcadamente con las secciones conformadas en caliente. (EN 10210), que se forman a altas temperaturas, generalmente por encima de la temperatura de recristalización del acero.

El conformado en frío induce varios cambios metalúrgicos y mecánicos cruciales:

-

Endurecimiento por trabajo: La deformación plástica durante el conformado provoca un movimiento de dislocación y multiplicación dentro de la red cristalina del acero.. Este endurecimiento por trabajo aumenta significativamente el límite elástico del material y, en menor medida, su resistencia a la tracción. Este aumento de fuerza puede, paradójicamente, ser tanto un beneficio como un desafío. Si bien la sección final de la tubería podría exhibir un límite elástico real significativamente mayor que el mínimo garantizado (p.ej., $355\text{MPa}$), Este aumento se produce a expensas de una reducción de la ductilidad. (alargamiento) y, potencialmente, una reducción de la dureza, especialmente si la placa de acero no era lo suficientemente fina para empezar. El ES 10219 La norma se adapta a este endurecimiento por trabajo especificando que las pruebas mecánicas se realicen en una muestra tomada del producto terminado., validando así el estado mecánico después del conformado en frío.

-

Estrés residual: El proceso de conformado en frío deja importantes tensiones residuales atrapadas en la estructura de la tubería., principalmente en la zona de las esquinas y de la costura de soldadura. Estas tensiones suelen ser de compresión en la superficie exterior y de tracción en la superficie interior.. Si bien estas tensiones no necesariamente afectan la capacidad de carga última del miembro bajo tensión estática o compresión (debido a la fluencia posterior bajo carga), Son fundamentales en términos de rendimiento ante la fatiga y resistencia al pandeo.. Para aplicaciones críticas para la fatiga, o aquellos que implican carga dinámica, La presencia de altas tensiones de tracción residuales cerca de los dedos de las soldaduras u otras discontinuidades geométricas puede acelerar significativamente el inicio y la propagación de grietas., haciendo necesaria una evaluación detallada de la fatiga.

-

Integridad de la soldadura: Para la propia costura de soldadura, El proceso de conformado en frío somete la soldadura y sus $\text{HAZ}$ a la tensión plástica, que sirve tanto para homogeneizar las variaciones localizadas en la microestructura como para probar la integridad de la soldadura.. El efecto de trabajo en frío puede ser ventajoso para normalizar cualquier problema menor. $\text{HAZ}$ microestructuras, pero requiere un estricto control de calidad durante la fase inicial de soldadura para evitar defectos que se exacerbarían durante el conformado..

Cuadro II: Requisitos de tracción (EN 10219)

Los requisitos de tracción se prueban en muestras tomadas de la sección hueca terminada y deben cumplir los siguientes mínimos (para espesor $\text{t} \leq 16\text{mm}$):

| Calificación | Límite elástico mínimo (Reh) MPa | Resistencia mínima a la tracción (habitación) MPa | Alargamiento mínimo (A) % |

| S235JR | $235$ | $360$ – $510$ | $26$ |

| S355JR | $355$ | $510$ – $680$ | $22$ |

| S355J0H | $355$ | $510$ – $680$ | $22$ |

| S355J2H | $355$ | $510$ – $680$ | $22$ |

La tabla confirma la definición básica de los grados.: S355 proporciona un límite elástico mínimo $120\text{MPa}$ superior a S235, Representa una ventaja estructural significativa en términos de eficiencia de materiales.. Este aumento sustancial en la resistencia se intercambia por una modesta reducción en el alargamiento mínimo., Reflejando la realidad metalúrgica del equilibrio entre resistencia y ductilidad.. críticamente, La norma también proporciona un rango para la resistencia a la tracción. ($\text{R}_\text{m}$), que actúa como techo para evitar un endurecimiento excesivo y una posterior fragilización., asegurando un equilibrio confiable de propiedades para uso estructural.

El desafío más difícil: Energía de impacto y rendimiento a baja temperatura

Para componentes estructurales, particularmente aquellos expuestos a cargas dinámicas, actividad sísmica, o climas bajo cero, La resistencia del material a la fractura frágil es a menudo un parámetro de diseño más crítico que su límite elástico estático.. Esta resistencia se cuantifica mediante la prueba de impacto Charpy con muesca en V., que mide la energía absorbida por una muestra estandarizada durante la fractura. Las designaciones de propiedades de impacto. ($\text{JR}$, $\text{J0}$, $\text{J2}$) son la garantía del ingeniero de que la tubería no fallará catastróficamente de manera frágil a la temperatura mínima de servicio especificada.

El principio metalúrgico subyacente que rige este rendimiento es la temperatura de transición de dúctil a frágil. ($\text{DBTT}$). Todos los materiales ferrosos exhiben un cambio en el modo de fractura de dúctil. (alta absorción de energía, deformación plástica significativa) a altas temperaturas hasta quebradizo (baja absorción de energía, rápida propagación de grietas) a bajas temperaturas. El objetivo de la especificación de materiales., particularmente para $\text{J0}$ y $\text{J2}$ calificaciones, es asegurar que el material $\text{DBTT}$ está muy por debajo de la temperatura de servicio más baja prevista.

La transición del S355JR al S355J2H es una clara progresión en el control de fracturas.:

-

S355JR: Garantías $27\text{J}$ en $\mathbf{+20^\circ\text{C}}$. Esto es adecuado para la construcción general en ambientes templados donde las temperaturas de servicio rara vez caen significativamente por debajo del punto de congelación..

-

S355J0H: Garantías $27\text{J}$ en $\mathbf{0^\circ\text{C}}$. Esto proporciona un margen ligeramente mayor., Adecuado para estructuras expuestas a condiciones de congelación pero no sujetas a frío extremo..

-

S355J2H: Garantías $27\text{J}$ en $\mathbf{-20^\circ\text{C}}$. Este grado es esencial para aplicaciones en regiones más frías., instalaciones a gran altura, o estructuras sujetas a cargas de choque donde una baja $\text{DBTT}$ es vital. La consecución de esta propiedad en $-20^\circ\text{C}$ es una consecuencia directa de los controles químicos más estrictos (más bajo $\text{P}$ y $\text{S}$) y el requisito de un acero completamente muerto (ES DECIR., completamente desoxidado) con una estructura de grano fino, a menudo se logra a través de $\text{TMCP}$ y refinamiento del grano de aluminio. El tamaño de grano fino es la forma más eficaz de reducir la $\text{DBTT}$ y mejorar la dureza sin sacrificar la fuerza.

Cuadro III: Requisitos de energía de impacto (EN 10219)

Los siguientes valores mínimos promedio de energía de impacto ($\text{J}$) Se requieren para muestras longitudinales tomadas del producto terminado..

| Calificación | Temperatura de prueba (\texto{^circtexto{c}}) | Energía de impacto mínimo (j) |

| S235JR | $+20$ | $27$ |

| S355JR | $+20$ | $27$ |

| S355J0H | $0$ | $27$ |

| S355J2H | $-20$ | $27$ |

El uso de un estándar $27\text{J}$ el valor es significativo, ya que se considera el nivel mínimo de absorción de energía que generalmente corresponde a un cambio a totalmente dúctil (cortar) comportamiento de fractura, Asegurar que el material tenga suficiente capacidad de reserva para absorber energía localizada sin una falla catastrófica inmediata.. El requisito de que este nivel de energía debe mantenerse a una temperatura baja específica proporciona la confiabilidad estructural fundamental para aplicaciones en climas fríos..

Tratamiento térmico y condición del suministro.: El impacto del trabajo en frío

Uno de los aspectos definitorios de EN 10219 La tubería estructural es el enfoque general de la norma para el tratamiento térmico.. A diferencia de los estándares para recipientes a presión o aceros aleados que a menudo exigen un tratamiento final de normalización o enfriamiento/revenido., el $\text{S235}$ y $\text{S355}$ grados inferiores a EN 10219 Por lo general, se suministran en el estado original. (ES DECIR., sin tratamiento térmico postformado). En este estado quedan garantizadas las propiedades mecánicas detalladas en las tablas., dependiendo en gran medida de la condición inicial de la tira o placa de acero utilizada para formar (que puede haber sido normalizado o $\text{TMCP}$-procesado por la acería).

Requisitos de tratamiento térmico (EN 10219)

| Calificación | Condición de suministro | Propósito técnico principal |

| S235JR | tal como se formó (Acabado en frío) | Se basa en las propiedades inherentes de las bajas emisiones de carbono., material base no aleado. |

| S355JR | tal como se formó (Acabado en frío) | Depende del estado del material base. (a menudo $\text{TMCP}$ o normalizado) y el efecto del endurecimiento por trabajo. |

| S355J0H | tal como se formó (Acabado en frío) | Se basa en una composición controlada y una estructura de grano fino para garantizar $0^\circ\text{C}$ tenacidad. |

| S355J2H | tal como se formó (Acabado en frío) | Se basa en una composición controlada y una estructura de grano fino para garantizar $-20^\circ\text{C}$ tenacidad. |

El hecho de que generalmente no se requiera ningún tratamiento térmico postconformado es un elemento clave en la viabilidad económica de estos productos.. Un tratamiento térmico post-soldadura o post-formado a gran escala (como aliviar el estrés o normalizar) para una tubería estructural grande agregaría costos y complejidad significativos.

Sin embargo, El estado formado en frío conlleva una importante advertencia técnica.: la presencia de altas tensiones residuales mencionadas anteriormente. Si bien no es un modo de falla en sí mismo, un fabricante podría optar por realizar un tratamiento térmico para aliviar el estrés (normalmente en $550^\circ\text{C}$ a $600^\circ\text{C}$) después de soldadura o fabricación compleja, particularmente para componentes destinados a un servicio de fatiga extremadamente alta o aquellos con requisitos estrictos de tolerancia dimensional. Este tratamiento electivo debe abordarse con precaución.; mientras que reduce las tensiones residuales y restaura una pequeña cantidad de ductilidad, El fabricante debe asegurarse de que el tratamiento no afecte negativamente a las propiedades de impacto garantizadas por el $\text{J0}$ o $\text{J2}$ calificaciones. La exposición prolongada a temperaturas cercanas $600^\circ\text{C}$ podría, por ejemplo, provocar precipitados de microaleaciones ($\text{Nb}/\text{V}$ carburos/nitruros) engrosar, lo que lleva a una ligera pérdida de resistencia y una posible degradación de la tenacidad., aunque este efecto es generalmente menor para las temperaturas de servicio contempladas por esta norma. La conclusión fundamental es que las propiedades de la base están garantizadas en el estado original., estado sin tratamiento térmico, responsabilizar a la acería de utilizar material preprocesado (placa/bobina) que ya posee la estructura de grano fino necesaria para soportar el posterior trabajo en frío y cumplir con el acabado final. $\text{J}$ requisitos de tenacidad.

Soldadura y Fabricación: Consideraciones prácticas de ingeniería

La eficiencia estructural inherente al uso de perfiles huecos. (HSS) A menudo se realiza en estructuras complejas de armazones y estructuras espaciales., que requieren una extensa soldadura de secciones entre sí, A menudo se trata de uniones intrincadas en las que un tubo se contornea para adaptarse al perfil de otro. ($\text{T}$, $\text{K}$, $\text{Y}$ articulaciones). El perfil de soldabilidad, regido por el $\text{CEV}$ (Cuadro I), es por lo tanto primordial. el bajo $\text{CEV}$ valores para EN 10219 Las tuberías significan que están clasificadas como de buena soldabilidad y generalmente pueden soldarse mediante procesos estándar. (p.ej., Soldadura por arco metálico protegido ($\text{SMAW}$), Soldadura por arco metálico con gas ($\text{GMAW}$), o soldadura por arco con núcleo fundente ($\text{FCAW}$)) con mínimo o ningún precalentamiento, siempre que el espesor de la sección sea moderado y las condiciones ambientales estén controladas.

La principal consideración de soldadura para estos aceros estructurales es evitar el agrietamiento en frío. (o craqueo inducido por hidrógeno) en el $\text{HAZ}$. Este tipo de agrietamiento ocurre en microestructuras susceptibles. (duro, estructuras de tipo martensítico formadas en el $\text{HAZ}$), en presencia de tensión de tracción (residual o aplicado), y, críticamente, en presencia de hidrógeno difusible. el bajo $\text{CEV}$ del $\text{S355}$ Los grados minimizan la templabilidad. (la formación de microestructuras susceptibles), mientras que el uso de consumibles bajos en hidrógeno (revestimientos de electrodos o fundente) y, si es necesario, precalentamiento mínimo ($50^\circ\text{C}$ a $100^\circ\text{C}$) gestiona el contenido de hidrógeno, asegurando una unión sin grietas.

Otro factor de fabricación crucial, exclusivo de HSS, es la consideración de diseño para la fatiga en uniones soldadas. La complejidad de las uniones tubulares da como resultado concentraciones de tensiones altamente localizadas. ($\text{SCF}$) en las soldaduras. Para estructuras sometidas a cargas cíclicas. (p.ej., puentes, estructuras costa afuera, grúas), La vida a fatiga es a menudo el criterio de diseño que rige., fuerza estática predominante. Las altas tensiones de tracción residuales atrapadas en el material cerca de la costura de soldadura debido al conformado en frío pueden exacerbar este problema.. Como consecuencia, Los procedimientos de soldadura y los detalles de las juntas deben especificarse cuidadosamente de acuerdo con las normas de fatiga pertinentes. (como el Eurocódigo 3, Parte 1-9) que exigen categorías de juntas específicas y clases de detalle para garantizar una vida útil adecuada, Una consideración que está fuertemente influenciada por el estado inicial de la tubería formada en frío..

Aplicaciones y conclusión: Los pilares de la construcción moderna

El ES 10219 tubos de acero estructural, desde el S235JR fundamental hasta el S355J2H premium, Forman la columna vertebral de proyectos de ingeniería estructural de ligeros a pesados., elegidos por su combinación ideal de fuerza, rentabilidad, y facilidad de fabricación. La meticulosa estandarización de su composición química., rendimiento mecánico, y la tenacidad a la fractura garantiza que cumplan con las rigurosas demandas de seguridad y durabilidad en diversos entornos..

Las tuberías S235JR se emplean generalmente en elementos estructurales no primarios., barandillas, andamio, y estructura liviana donde la resistencia es menos crítica que el costo y la formabilidad. S355JR representa el grado estructural de alta resistencia predeterminado de la industria, adecuado para la mayoría de las columnas, haz, y aplicaciones de truss en climas templados. El S355J0H y, críticamente, Las tuberías S355J2H son indispensables para grandes proyectos de infraestructura donde la confiabilidad a baja temperatura es primordial, incluido:

-

Estructuras de puentes: Especialmente en regiones propensas a inviernos severos., donde se garantiza tenacidad a la fractura en $-20^\circ\text{C}$ es un factor de seguridad no negociable.

-

Estructuras marítimas y costa afuera: Incluyendo embarcaderos, muelles, y chaquetas offshore pequeñas y medianas, donde la exposición al agua de mar fría y la acción de las olas exigen un alto grado de dureza.

-

Estructuras dinámicas y sísmicas: Como torres de transmisión., plumas de grúa, y edificios en zonas altamente sísmicas, donde el material debe poseer la ductilidad y tenacidad de reserva para absorber energía bajo tasas de deformación severas sin fallas frágiles..

En resumen, el éxito técnico de EN 10219 La tubería se basa en una relación profundamente integrada entre la química (controlado por $\text{CEV}$ para soldabilidad y $\text{P}/\text{S}$ por la dureza), el proceso de fabricación (conformado en frío para mayor eficiencia y endurecimiento por trabajo), y las garantías mecánicas finales (Límite elástico y energía de impacto a baja temperatura.). La progresión de S235 a S355J2H es un camino impulsado por la ingeniería, Proporciona un espectro graduado de rendimiento que permite a los diseñadores seleccionar con precisión el material más eficiente y seguro para cualquier tarea estructural determinada.. La eficiencia estructural inherente de la forma de sección hueca., combinado con la excelente soldabilidad y dureza garantizada de estos $\text{EN}$ calificaciones, garantiza su continua preeminencia como material elegido para las obras estructurales más importantes del mundo.