Sistema de fabricación de carreras de tuberías

Fabricación de carreras de tuberías: Un análisis completo

Definición: Un carrete de tubería es una sección prefabricada de un sistema de tuberías, típicamente consistente en tuberías, guarniciones (p.ej., codos, camisetas, reductores), bridas, valvulas, y otros componentes, ensamblado en un entorno controlado (p.ej., una tienda de fabricación) antes de ser transportado al sitio de construcción para su instalación. Este enfoque modular racionaliza la ejecución del proyecto, Mejora el control de calidad, y reduce el parto en el sitio, convirtiéndolo en una piedra angular de los sistemas modernos de tuberías industriales.

Este análisis se expande en el concepto fundamental sumergiendo más profundamente en el proceso de fabricación, tecnologías avanzadas, Consideraciones ambientales, optimización de costos, y tendencias de la industria global. La estructura incluye:

- Introducción a la fabricación de carrete de tuberías

- Parámetros clave en la fabricación (con mesas)

- Análisis científico y técnico

- Materiales avanzados y sus aplicaciones

- Procesos y tecnologías de fabricación

- Garantía de calidad y estándares de la industria

- Consideraciones ambientales y de sostenibilidad

- Estrategias de optimización de costos

- Tendencias globales y estudios de casos

- Palabras clave de SEO para una mejor visibilidad

- Conclusión

1. Introducción a la fabricación de carrete de tuberías

La fabricación de carreras de tuberías es un proceso de fabricación especializado que implica ensamblar componentes de tuberías en secciones pre-diseñadas, o “carretes,” que están listos para la instalación en instalaciones industriales. Estas instalaciones incluyen refinerías de petróleo, plantas químicas, plantas de energía, Instalaciones de tratamiento de agua, y unidades de fabricación farmacéutica. El enfoque de prefabricación permite una fabricación precisa en condiciones controladas, Minimizar errores, Reducción del tiempo de construcción en el sitio, y mejorar la seguridad limitando el trabajo de campo peligroso.

Beneficios clave

- Seguro de calidad: Los entornos controlados aseguran la calidad constante de la soldadura y la precisión dimensional.

- Eficiencia: La fabricación paralela reduce los plazos del proyecto al permitir el trabajo simultáneo en el sitio y fuera del sitio.

- Ahorro de costos: Minimiza el trabajo de trabajo y el retrabajo, Reducir los costos generales del proyecto.

- Seguridad: Reduce la soldadura en el sitio y el trabajo pesado, Mitigando riesgos en entornos peligrosos.

- Escalabilidad: Los carretes modulares son ideales para proyectos a gran escala con configuraciones de tuberías repetitivas.

Desafíos

- Logística: El transporte de carretes grandes o complejos requiere equipos especializados y planificación.

- Selección de materiales: Los componentes deben ser compatibles con los fluidos de proceso, temperaturas, y presiones.

- Coordinación: El diseño y la medición precisos son fundamentales para garantizar que los carretes se alineen con los sistemas en el sitio.

Este análisis explorará estos aspectos en detalle, Proporcionar una base científica para comprender el proceso de fabricación y sus aplicaciones.

2. Parámetros clave en la fabricación de carrete de tuberías

El éxito de la fabricación de carrete de tuberías depende de controlar los parámetros críticos que influyen en el rendimiento del carrete, durabilidad, y cumplimiento de los estándares de la industria. A continuación se muestra una tabla detallada que resume estos parámetros, seguido de explicaciones de su significado.

Mesa 1: Parámetros clave en la fabricación de carrete de tuberías

| Parámetro | Descripción | Valores/estándares típicos | Impacto en la fabricación |

|---|---|---|---|

| Diámetro de la tubería | Diámetro nominal de la tubería (NP o DN) | 1/2"A 48" (NPS), DN15 a DN1200 | Determina el tamaño del carrete, peso, y requisitos de soldadura. |

| Espesor de la pared | Grosor de la pared de la tubería (Programar o mm) | Sch 10, 40, 80, 160; 2–50 mm | Afecta la calificación de presión, dificultad de soldadura, y costos de material. |

| Tipo de material | Material de la tubería y componentes | Acero carbono, acero inoxidable, acero aleado, etc.. | Impacta la resistencia a la corrosión, fortaleza, y soldabilidad. |

| Criterios de imperfección de soldadura | Límites aceptables para las imperfecciones de soldadura (p.ej., porosidad, grietas) | ASME B31.3, API 1104, ISO 5817 | Asegura la integridad estructural y el cumplimiento de los estándares. |

| Ángulo de bisel | Ángulo de preparación del extremo de la tubería para soldar | 30° –37.5 ° (Típicamente 37.5 ° para el rango V) | Afecta la penetración y resistencia de la soldadura. |

| Proceso de soldadura | Tipo de soldadura utilizada (p.ej., GTAW, SMAW, Gawn) | TIG, A MÍ, Palo, Arco sumergido | Determina la calidad de la soldadura, velocidad, y costo. |

| Tolerancia a la configuración | Precisión de alineación de componentes antes de soldar | ± 1–2 mm (dependiendo del estándar) | Asegura la alineación de las articulaciones adecuadas y minimiza las tensiones. |

| Presión de prueba hidrostática | La presión aplicada durante las pruebas para garantizar la integridad | 1.5X Presión de diseño (ASME B31.3) | Verifica la integridad del carrete en condiciones de funcionamiento. |

| Acabado superficial | Tratamiento superficial (p.ej., encurtido, pasivación, revestimiento) | RA 0.8-3.2 µm (para acero inoxidable) | Impacta la resistencia a la corrosión y las características del flujo de fluido. |

| Tolerancia dimensional | Desviación permitida en las dimensiones del carrete | ± 3 mm para la longitud, ± 1.5 mm para la alineación | Asegura la compatibilidad con la instalación de campo. |

| Tratamiento térmico | Tratamiento térmico posterior a la soldado (PWHT) requisitos | 600–700 ° C para acero al carbono (si es necesario) | Reduce las tensiones residuales y mejora la durabilidad de la soldadura. |

| Pruebas no destructivas (END) | Métodos para detectar defectos (p.ej., RT, Utah, PT, MONTE) | Radiografía, Ultrasónico, Penetrante de tinte, Partícula magnética | Asegura la integridad de la soldadura y el material sin dañar el carrete. |

| Pesa | Peso total del carrete fabricado | 10 kg a varias toneladas | Afecta los requisitos de transporte y elevación. |

| Asignación de corrosión | Espesor de la pared adicional para tener en cuenta la corrosión | 1–3 mm (dependiendo del material y el medio ambiente) | Extiende la vida útil en entornos corrosivos. |

| Expansión térmica | Expansión del material bajo temperaturas de funcionamiento | 12–16 µm/m · k (dependiente del material) | Requiere consideraciones de diseño para juntas o soportes de expansión. |

Explicación de los parámetros clave

- Diámetro de la tubería y grosor de la pared: El diámetro y el grosor de la pared dictan la capacidad del carrete para manejar la presión y el flujo. Los diámetros más grandes acomodan tasas de flujo más altas pero aumentan los costos de material y fabricación. Grosor de la pared, expresado como un horario (p.ej., Sch 40) o en milímetros, se selecciona en función de las clasificaciones de presión y los subsidios de corrosión.

- Consideración científica: El estrés del aro (a) en una tubería se calcula como:

S = (P · D) / (2t)

dónde

Pes presión interna,Des diámetro exterior, ytes el grosor de la pared. Esto asegura que el carrete resiste la tensión operativa. - Tipo de material: Materiales como el acero al carbono, acero inoxidable, y el acero de aleación se eligen en función del fluido del proceso, temperatura, y las condiciones ambientales. Por ejemplo, El acero inoxidable 316L se usa en entornos corrosivos debido a su contenido de molibdeno, lo que mejora la resistencia a las picaduras.

- Consideración científica: Propiedades del material como la resistencia al rendimiento, conductividad térmica, y la resistencia a la corrosión es crítica. Por ejemplo, acero carbono (ASTM A106) tiene una fuerza de rendimiento de ~ 240 MPa, Adecuado para aplicaciones de presión moderada.

- Criterios de imperfección de soldadura: Imperfecciones de soldadura (p.ej., porosidad, grietas) debe cumplir con estándares como ASME B31.3 o ISO 5817 Para garantizar la integridad estructural. Pruebas no destructivas (END) Métodos como la radiografía (RT) y pruebas ultrasónicas (Utah) detectar defectos del subsuelo.

- Consideración científica: Las imperfecciones actúan como concentradores de estrés, Reducir la vida de la fatiga. Los criterios de aceptación aseguran que las soldaduras cumplan con los requisitos de rendimiento.

- Ángulo de bisel y tolerancia a ajuste: Un ángulo de bisel de 30 ° –37.5 ° asegura una penetración de soldadura adecuada, Mientras que las tolerancias de ajuste (± 1–2 mm) Minimizar la desalineación y el estrés residual.

- Consideración científica: El ángulo de bisel afecta la dinámica del grupo de soldadura y la zona afectada por el calor (ZAT). La desalineación aumenta las concentraciones de estrés, arriesgando falla prematura.

- Proceso de soldadura: Procesos como soldadura por arco de tungsteno de gas (GTAW/TIG) ofrecer alta precisión, Mientras que la soldadura de arco de metal de gas (GMAW/MIG) es más rápido para la producción de alto volumen. Soldadura por arco sumergido (SIERRA) se usa para tuberías de gran diámetro.

- Consideración científica: Entrada de calor, calculado como:

Q = (Voltaje · corriente · 60) / Velocidad de soldadura (mm/min)

afecta la microestructura de HAZ. La entrada de calor más baja reduce la distorsión y los riesgos de agrietamiento.

- Presión de prueba hidrostática: Pruebas hidrostáticas a 1.5x presión de diseño (por ASME B31.3) Verifica la integridad del carrete en condiciones de funcionamiento.

- Consideración científica: Las pruebas aseguran que no hay fugas ni deformaciones, Validación de la calidad de soldadura y material.

- Acabado superficial y tratamiento térmico: Acabados superficiales lisos (p.ej., Real academia de bellas artes 0.8 µm para acero inoxidable) son críticos en aplicaciones farmacéuticas para prevenir el crecimiento bacteriano. Tratamiento térmico posterior a la soldado (PWHT) A 600–700 ° C, reduce las tensiones residuales en las soldaduras.

- Consideración científica: PWHT mejora la dureza de la soldadura al alterar la microestructura de HAZ, Reducir los riesgos como el agrietamiento de la corrosión del estrés.

3. Análisis científico y técnico

La fabricación de carreras de tuberías integra principios de la ciencia de los materiales, Ingeniería Mecánica, dinámica fluida, y garantía de calidad. A continuación se muestra un análisis detallado de estos aspectos.

3.1 Ciencias de los materiales

La selección de materiales está impulsada por los requisitos operativos:

- Propiedades mecánicas: Rendimiento y resistencia a la tracción determinar la capacidad del carrete para resistir la presión y las cargas externas. Por ejemplo, aleación de acero p91 (resistencia de rendimiento ~ 415 MPa) se usa en plantas de energía de alta temperatura.

- Resistencia a la corrosión: Acero inoxidable 316L tiene una tasa de corrosión de <0.1 mm/año en agua de mar, en comparación con >1 mm/año para acero al carbono, haciéndolo ideal para aplicaciones marinas.

- Propiedades térmicas: Materiales con alta expansión térmica (p.ej., 16 µm/m · k para 316 SS) requieren articulaciones de expansión para evitar la deformación en sistemas de alta temperatura.

Cálculo de ejemplo

Por un 12 pulgadas (304.8 milímetros) tubería de acero al carbón (ASTM A106 GR. B) con un 10 MM GRESSIÓN DE LA MALAR y 50 bar (5 MPa) presión interna:

Con una fuerza de rendimiento de 240 MPa, El factor de seguridad es:

Esto confirma la idoneidad de la tubería para la aplicación.

3.2 Ciencia de soldadura

La soldadura es fundamental para la integridad del carrete:

- Entrada de calor: La entrada excesiva de calor provoca un crecimiento de grano en el Haz, Reducción de la dureza. Se prefiere GTAW con baja entrada de calor para materiales de alta aleación.

- Imperfecciones de soldadura: La porosidad y las grietas se minimizan a través de un gas de blindaje adecuado (p.ej., Argón para GTAW) y entrenamiento de soldador.

- Tensiones residuales: PWHT o enfriamiento controlado mitigan las tensiones de la expansión y contracción térmica.

3.3 Dinámica fluida

Las características del flujo interno del carrete afectan el rendimiento:

- Caída de presión: Calculado usando la ecuación de Darcy-Weisbach:

ΔP = F · (l / D) · (P V² / 2)

dónde

fes el factor de fricción,Les la longitud de la tubería,Des diámetro,ρes la densidad de fluido, yVes la velocidad. - Régimen de flujo: El flujo turbulento aumenta la caída de presión y la erosión. Superficies suaves (p.ej., acero inoxidable electropuloso) reducir la turbulencia.

3.4 Integridad estructural

Los carrete deben soportar presión interna, cargas externas (p.ej., sísmico, viento), y expansión térmica. Análisis de elementos finitos (FEA) simula tensiones para garantizar el cumplimiento de estándares como ASME B31.3.

4. Materiales avanzados y sus aplicaciones

Más allá de los materiales estándar, Los materiales avanzados se utilizan cada vez más para aplicaciones especializadas. A continuación se muestra una tabla que resume materiales comunes y avanzados.

Mesa 2: Materiales para la fabricación de carrete de tuberías

| Material | Estándar | Aplicaciones | Ventajas | Limitaciones |

|---|---|---|---|---|

| Acero carbono (A106 GR. B) | ASTM A106 | Petróleo y gas, Agua, vapor | Rentable, alta resistencia | Susceptible a la corrosión |

| Acero inoxidable (304/316) | ASTM A312 | Químico, farmacéutico, marina | Resistente a la corrosión, durable | Mayor costo, menor resistencia que el acero al carbono |

| Acero aleado (P91, P22) | ASTM A335 | Plantas de energía a alta temperatura | Fuerza de alta temperatura, resistencia a la fluencia | Caro, Requiere PWHT |

| Acero inoxidable dúplex | ASTM A790 | Petróleo y gas en alta mar, entornos corrosivos | Alta resistencia, excelente resistencia a la corrosión | Soldadura compleja, alto costo |

| Inconel 625 | ASTM B444 | Corrosión extrema, sistemas de alta temperatura | Resistencia de corrosión excepcional, alta resistencia | Muy caro, desafiante para soldar |

| Titanio (Gramo. 2) | ASTM B861 | Aeroespacial, procesamiento químico | Ligero, resistente a la corrosión | Alto costo, Disponibilidad limitada |

| HDPE | ASTM D3035 | Agua, sistemas químicos de baja presión | Resistente a la corrosión, flexible | Limitado a bajas temperaturas y presiones |

Consideraciones científicas

- Corrosión: Acero inoxidable dúplex e incajos 625 Ofrecer resistencia superior en entornos agresivos como plataformas en alta mar.

- Estabilidad térmica: Aceros de aleación como P91 resisten la fluencia a temperaturas de hasta 600 ° C, Ideal para plantas de energía.

- Soldabilidad: Los materiales de alta aleación como Inconel requieren técnicas de soldadura especializadas (p.ej., Gtaw con control de calor preciso) Para evitar agrietarse.

5. Procesos y tecnologías de fabricación

La fabricación de carreras de tuberías implica múltiples etapas, cada cada uno aprovechando tecnologías avanzadas para mejorar la eficiencia y la calidad.

5.1 Cortando y biselado

- Proceso: Las tuberías se cortan a longitudes precisas y se biselan para soldar con corte de plasma, corte con láser, o sierras mecánicas.

- Equipo: Máquinas de corte de tubería CNC, sistemas de biselado automatizados.

- Avances: El corte con láser ofrece una precisión de ± 0.1 mm, Reducir los desechos de material y garantizar un ajuste preciso.

5.2 Soldadura

- Proceso: Los métodos comunes incluyen GTAW, Gawn, y sear. Los sistemas de soldadura orbital proporcionan automatizados, Soldaduras de alta precisión para aplicaciones críticas.

- Equipo: Soldadores orbitales, brazos de soldadura robótica, Soldadores de tig/mig.

- Avances: La soldadura robótica reduce el error humano y aumenta el rendimiento, con monitoreo en tiempo real de los parámetros de soldadura.

5.3 Ensamblaje y ajuste

- Proceso: Los componentes están alineados con plantillas y abrazaderas para garantizar tolerancias estrictas.

- Equipo: Sistemas de alineación automatizados, Herramientas de ajuste guiadas por láser.

- Avances: 3D Escaneo garantiza una alineación precisa, Reducir el retrabajo.

5.4 Inspección y pruebas

- Proceso: Métodos de NDT (p.ej., RT, Utah, PT) detectar defectos, Mientras que las pruebas hidrostáticas verifican la integridad.

- Equipo: Sistemas digitales de rayos X, detectores de defectos ultrasónicos, plataformas de prueba de presión.

- Avances: Prueba ultrasónica de matriz en fase (Contacto) Proporciona mapeo de defectos detallados, Mejora de la precisión de la inspección.

6. Garantía de calidad y estándares de la industria

La garantía de calidad garantiza que los carretes cumplan con los requisitos de rendimiento y seguridad. Los estándares clave incluyen:

- ASME B31.3: Gobierna el diseño de tuberías de procesos, fabricación, y prueba.

- API 1104: Estándares de soldadura para tuberías.

- ISO 5817: Niveles de calidad de imperfección de soldadura.

- Estándares de material ASTM/ASME: Especificar propiedades del material (p.ej., A106, A312).

Medidas de control de calidad

- Verificación de material: Confirmar certificados de material y realizar espectrometría para el análisis de composición.

- Inspección de soldadura: Use el NDT para garantizar que las soldaduras cumplan con los criterios de aceptación.

- Comprobaciones dimensionales: Verificar las dimensiones del carrete utilizando herramientas de medición láser.

- Prueba de presión: Realizar pruebas hidrostáticas o neumáticas para confirmar la tinción de fugas.

- Trazabilidad: Mantener mapas de soldadura, informes de prueba, y registros materiales.

Consideración científica: Control de procesos estadísticos (SPC) monitorea las tasas de defectos, asegurando una calidad constante. Por ejemplo, Gráficos de control Frecuencia de imperfección de soldadura de seguimiento, Mantener el cumplimiento de ISO 5817.

7. Consideraciones ambientales y de sostenibilidad

La fabricación de carreras de tuberías tiene implicaciones ambientales, particularmente en uso de materiales, consumo de energía, y gestión de residuos:

- Eficiencia de material: Optimizar los patrones de corte para minimizar la chatarra. El software de anidación de CNC reduce el desperdicio de materiales en un 10-15%.

- Uso de energía: Los sistemas automatizados de soldadura y corte consumen energía significativa. Equipo de eficiencia energética (p.ej., soldadores basados en inversores) reduce el consumo hasta 20%.

- Recubrimientos y tratamientos: Recubrimientos respetuosos con el medio ambiente (p.ej., pinturas a base de agua) Reducir el compuesto orgánico volátil (COV) emisiones.

- Reciclaje: Chatarra de metal del corte se recicla, con tasas de reciclaje de acero superiores 90% en muchas regiones.

- Tendencias de sostenibilidad: Uso de polietileno de alta densidad (HDPE) Para sistemas de baja presión, reduce el impacto ambiental debido a su reciclabilidad y resistencia a la corrosión.

Consideración científica: Evaluación del ciclo de vida (LCA) Cuantifica los impactos ambientales, Guía de la selección de material y proceso para minimizar las huellas de carbono.

8. Estrategias de optimización de costos

La optimización de costos es crítica para la fabricación competitiva:

- Automatización: La soldadura robótica y el corte de CNC reducen los costos de mano de obra en un 15-30%.

- Fabricación delgada: Elimine los desechos a través de la entrega de material justo a tiempo y los flujos de trabajo optimizados.

- Diseño modular: Estandarizar los diseños de spool para reducir el tiempo de ingeniería y los costos de materiales.

- Herramientas digitales: Modelado de información de construcción (Bim) y 3D CAD evita errores de diseño, reducir los costos de retrabajo hasta hasta 20%.

- Gestión de la cadena de suministro: Abastecimiento estratégico y compras a granel costos de material más bajos.

Consideración científica: La programación lineal optimiza los costos:

dónde Cm es el costo de material, Cl es el costo laboral, y Ct ¿Es el costo de transporte?, Sujeto a limitaciones como plazos del proyecto y estándares de calidad.

9. Tendencias globales y estudios de casos

Tendencias globales

- Industria 4.0: La integración de IoT y AI en talleres de fabricación permite el monitoreo en tiempo real de la calidad de la soldadura y la eficiencia de producción.

- Sostenibilidad: Mayor demanda de materiales ecológicos como HDPE y recubrimientos de baja emisión.

- Expansión en alta mar: El crecimiento en los proyectos de petróleo y gas en alta mar impulsa la demanda de carretes resistentes a la corrosión (p.ej., acero inoxidable dúplex).

- Crecimiento farmacéutico: Creciente demanda de sistemas de tuberías estériles en instalaciones de biofarma.

Estudio de caso 1: Tubería de plantas de GNL

Un gas natural licuado (GNL) requerido 1,000 carretes para el servicio criogénico, Uso de acero inoxidable 316L e Inconel 625. Desafíos incluidos:

- Rendimiento a baja temperatura: Los materiales tuvieron que soportar -160 ° C.

- Corrosión: La exposición al agua de mar requirió una alta resistencia a la corrosión.

- Horario apretado: Línea de tiempo de fabricación de seis meses.

Solución

- GTAW orbital usado para soldaduras precisas.

- Implementado Paut para 100% inspección de soldadura.

- BIM empleado para la detección del choque con sistemas en el sitio.

Resultado

Entregado a tiempo con cero defectos durante las pruebas criogénicas.

Estudio de caso 2: Instalación biofarmacéutica

Una planta de biofarma necesitaba carretes de acero inoxidable 316L para un sistema de agua estéril. Requisitos incluidos:

- Acabado superficial: Real academia de bellas artes < 0.5 µm para prevenir el crecimiento bacteriano.

- Limpieza: Sin contaminación durante la fabricación.

- Cumplimiento: Estándares de la FDA y GMP.

Solución

- Soldadura orbital automatizada utilizada con protección de argón.

- Realizado electropolishing y pasivación.

- Realizado 100% RT y pruebas hidrostáticas.

Resultado

Los carrete cumplían requisitos regulatorios estrictos, Asegurar una operación segura.

10. Palabras clave de SEO para una mejor visibilidad

Para optimizar el contenido de los motores de búsqueda, Las siguientes palabras clave se dirigen a la intención de búsqueda relevante:

- Palabras clave primarias:

- Fabricación de carreras de tuberías

- Fabricación de carrete de tuberías

- Sistemas de tuberías prefabricados

- Ensamblaje de tuberías industriales

- Producción de carrete de tuberías

- Palabras clave técnicas:

- Normas de soldadura de tubería

- NDT para sistemas de tuberías

- Pruebas hidrostáticas para carretes

- ASME B31.3 Fabricación de tuberías

- Criterios de imperfección de soldadura

- Palabras clave de material:

- Carrete de tubería de acero inoxidable

- Fabricación de tuberías de acero al carbono

- Carretes de tubería de Inconel

- Tubería de acero inoxidable dúplex

- Fabricación de carrete de tuberías HDPE

- Palabras clave de la industria:

- Sistemas de tuberías de petróleo y gas

- Fabricación de tubería petroquímica

- Soluciones de tuberías farmacéuticas

- Fabricación de carreras de plantas de energía

- Sistemas de tuberías de plantas de GNL

- Palabras clave procesar:

- Tecnología de corte de tuberías CNC

- Soldadura orbital para tuberías

- Métodos de biselado de tuberías

- Fabricación automatizada de carrete

- Tolerancias de ajuste de tuberías

- Palabras clave de cola larga:

- Cómo fabricar carretes de tuberías para el petróleo y el gas

- Las mejores prácticas para la fabricación de carrete de acero inoxidable

- Optimización de la eficiencia de producción de carreras de tuberías

- Fabricación de carreras de tuberías para plantas farmacéuticas

- Técnicas avanzadas de soldadura para carretes de tuberías

- Palabras clave de sostenibilidad:

- Fabricación de tuberías ecológicas

- Fabricación sostenible de carrete de tuberías

- Revestimientos de tuberías de baja emisión

- Materiales de tuberías reciclables

Estrategia de SEO

- En la página: Incorporar palabras clave en encabezados, meta descripciones, texto alt para tablas, Y a lo largo del contenido.

- Marketing de contenidos: Publicar publicaciones de blog o blancos en blanco en aspectos específicos (p.ej., "Soldadura orbital en la fabricación de carreras de tuberías").

- Vínculos de retroceso: Colaborar con publicaciones de la industria para vincular al contenido.

- SEO local: Incluir términos específicos de la región (p.ej., "Fabricación de carreras de tubos USA") Para mercados dirigidos.

|

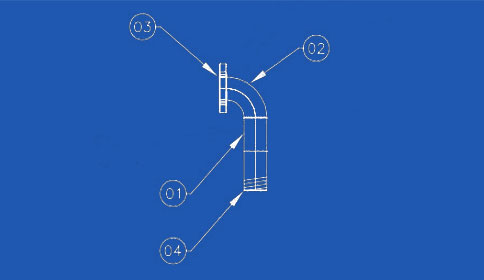

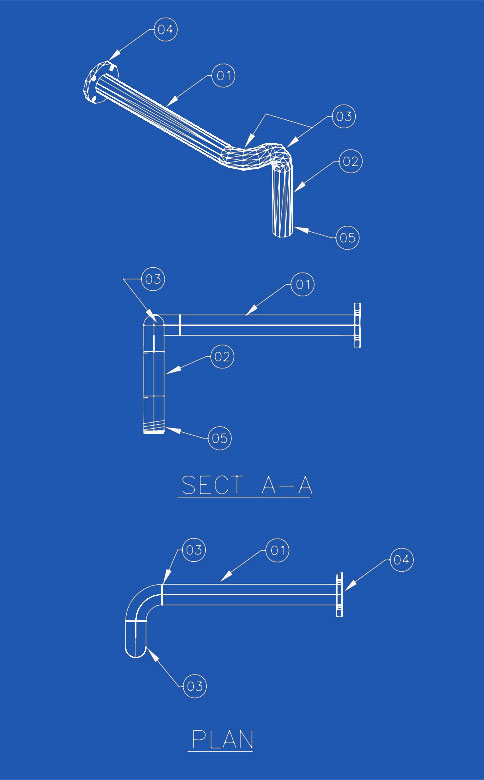

①Pipe, 3″ SCH 80 ②Elbow 90 ° rad 3″ SCH 80,Bw ③flange, RFSO, 3″ 150# ④6″ Lg pezón, SCH 80, Bw |

|

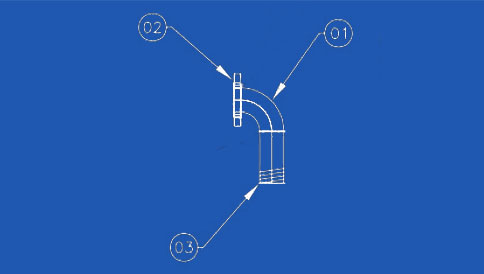

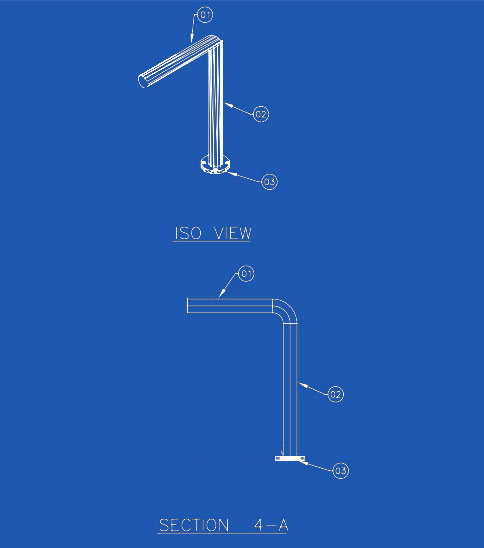

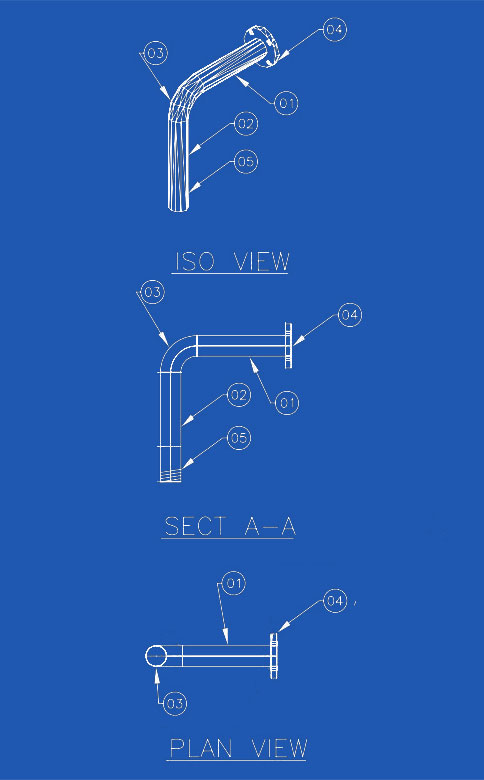

①Elbow 90 ° rad 3″ SCH 80,Bw ②flange, RFSO, 3″ 150# ③9″ Lg pezón, SCH 80, Bw |

|

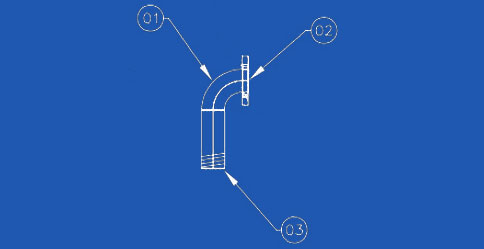

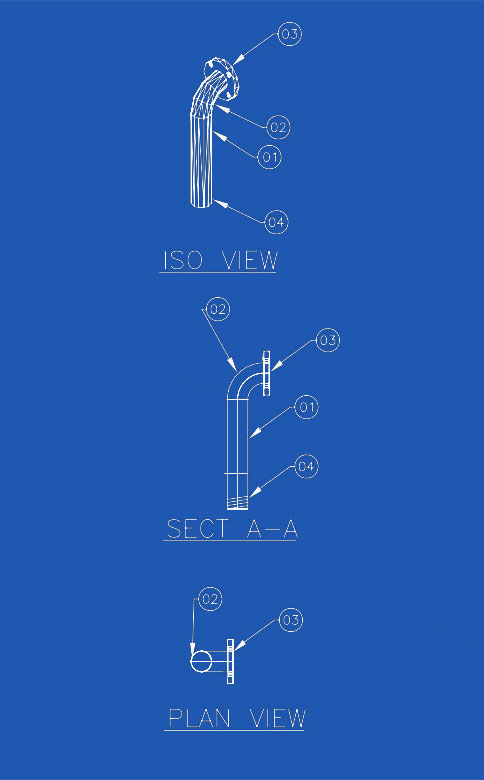

①Elbow 90 ° rad 3″ SCH 80,Bw ②flange, RFSO, 3″ 150# ③7 1/2″ Lg pezón, SCH 80, Bw |

|

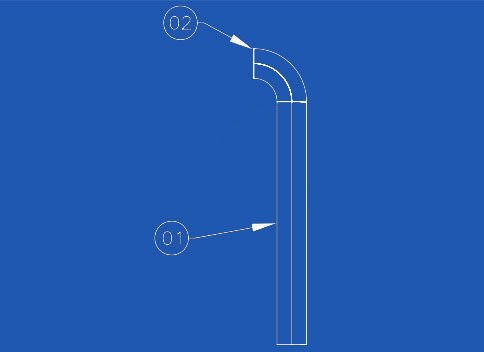

①Pipe, 3″ SCH 80 ②Elbow 90 ° rad 3″ SCH 80,Bw |

|

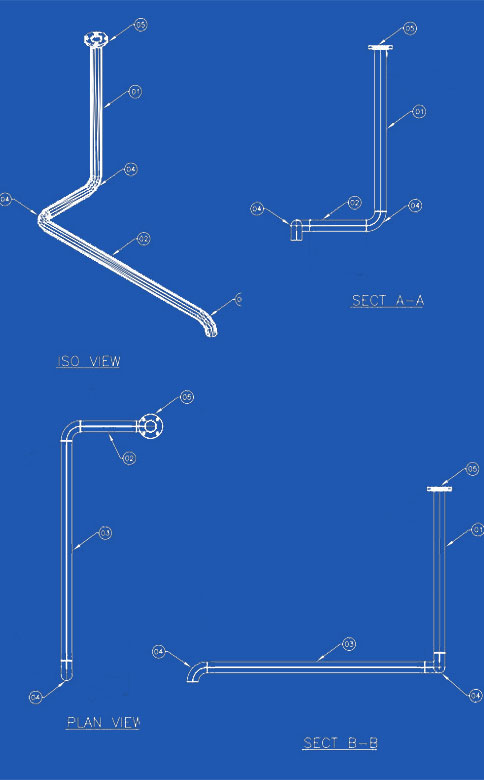

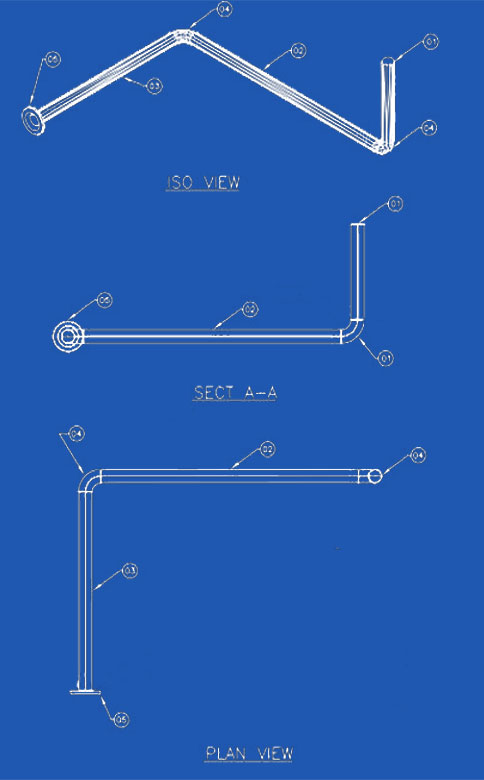

①Pipe, 3″ SCH 80 ②Pipe, 3″ SCH 80 ③Pipe, 3″ SCH 80 ④Elbow 90 ° rad 3″ SCH 80,Bw ⑤flange, RFSO, 3″ 150# |

|

①Pipe, 3″ SCH 80 ②Pipe, 3″ SCH 80 ③Pipe, 3″ SCH 80 ④Pipe, 3″ SCH 80 ⑤Elbow 90 ° rad 3″ SCH 80,Bw ⑥flange, RFSO, 3″ 150# |

|

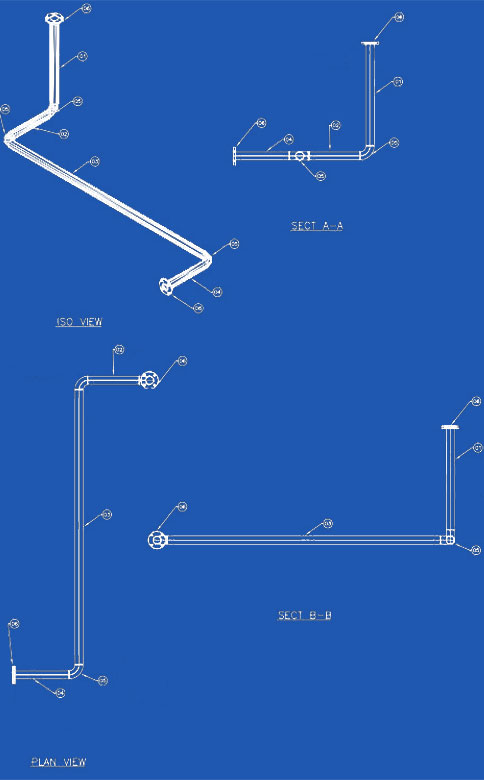

①Pipe, 3″ SCH 80 ②Pipe, 3″ SCH 80 ③flange, RFSO, 3″ 150# |

|

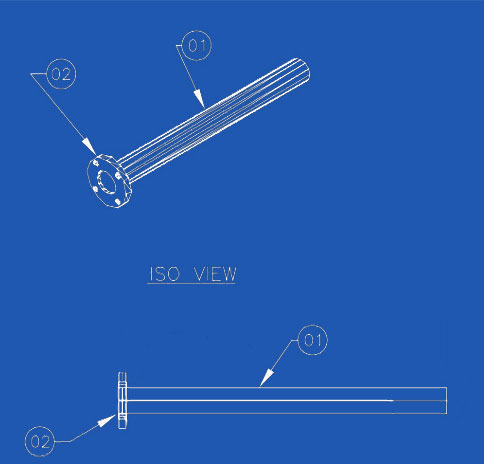

①Pipe, 3″ SCH 80 ②flange, RFSO, 3″ 150# |

|

①Pipe, 3″ SCH 80 ②Pipe, 3″ SCH 80 ③Pipe, 3″ SCH 80 ④Elbow 90 ° rad 3″ SCH 80,Bw ⑤flange, RFSO, 3″ 150# |

|

①Pipe, 3″ SCH 80 ②Pipe, 3″ SCH 80 ③Elbow 90 ° rad 3″ SCH 80,Bw ④flange, RFSO, 3″ 150# ⑤6″ Lg pezón, 3″ SCH 80, Bw |

|

①Pipe, 3″ SCH 80 ②Elbow 90 ° rad 3″ SCH 80,Bw ③flange, RFSO, 3″ 150# ④6″ Lg pezón, 3″ SCH 80, Bw |

|

①Pipe, 3″ SCH 80 ②Pipe, 3″ SCH 80 ③Elbow 90 ° rad 3″ SCH 80,Bw ④flange, RFSO, 3″ 150# ⑤6″ Lg pezón, 3″ SCH 80, Bw |