Comment usiner l'Inconel 625 Tuyau soudé

Apprivoiser la bête: Notes d'un ingénieur de terrain sur l'usinage sans couture de l'Inconel 625 Tuyau soudé

Regarder, J'ai fait le tour du pâté de maisons plusieurs fois. Vingt-trois ans dans cette industrie, principalement dans les tranchées de la fabrication d'alliages haute performance. J'ai vu beaucoup d'articles universitaires brillants aller et venir. Mais quand tu es dans l'atelier, et une longueur de 12 mètres d'Inconel 625 le tube soudé arrive pour sa passe d'usinage finale, les théories ne veulent rien dire. Ce qui compte c'est la puce, la vibration dans votre main lors de la commande manuelle, et ce son. Vous connaissez le son, ce cri aigu qui dit que vous êtes sur le point de ruiner un morceau de tissu valant vingt mille dollars..

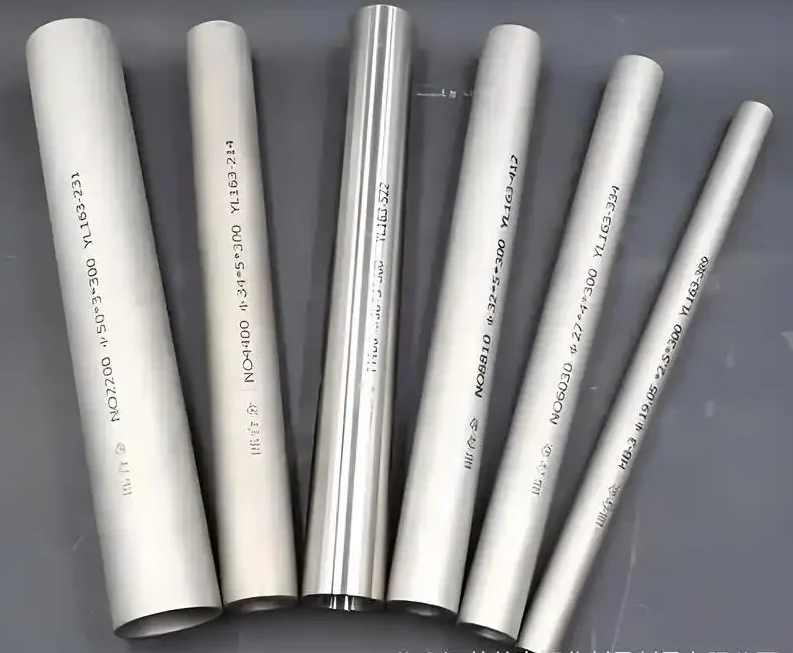

Nous parlons d'Inconel 625. C'est une bête. Un alliage nickel-chrome-molybdène conçu pour résister au fluage et à la corrosion à haute température. On le trouve dans le traitement chimique, génie maritime, et bien sûr, le chouchou de la dernière décennie : les usines de liquéfaction de GNL. Le truc est dur, le travail s’endurcit plus vite que la détermination d’un adolescent, et adore se souder à votre outil de coupe si vous clignez des yeux.

Le problème que nous abordons ici ne consiste pas seulement à transformer une billette en tuyau.. Il s'agit de prendre un Tuyau soudé-qui a déjà une zone affectée par la chaleur (ZAT) avec une structure de grain différente de celle du métal de base et faisant en sorte que son alésage interne et sa surface externe se comportent comme s'ils étaient sans soudure. C'est ce que nous appelons “usinage sans soudure” ou “usinage intégré.” Nous ne supprimons pas seulement du matériel; nous homogénéisons l'historique des contraintes de la pièce.

Le diable dans la soudure: Pourquoi l'usinage standard échoue

Pourquoi ne peux-tu pas simplement jeter ce truc dans un tour et aller en ville? Laissez-moi vous parler d'un travail en 18, dans les chantiers navals près de Batam, Indonésie. Nous usinions des rouleaux de guidage pour un navire câblier sous-marin. Les spécifications étaient serrées—+/- 0.025 mm sur le diamètre intérieur d'une longueur de 300 mm, 150tuyau de mm de diamètre extérieur. Nous avons eu un tout nouvel insert, un beau CNMG importé d'une marque allemande de premier plan. Nous avons suivi le livre: 60 vitesse de surface m/min, 0.15 avance mm/tr.

À mi-chemin du premier passage, claquer. L'insert est brisé. Pourquoi? Ce n'était pas la vitesse ou l'avance, en soi. C'était le coupe interrompue du cordon de soudure. Lorsque l'outil est entré dans la zone de soudure, les forces de coupe ont augmenté de près 40%. Le carbure, conçu pour une pression constante, je viens d'abandonner.

Chiffre 1: Le point d'échec

C'est là que la plupart des stratégies d'usinage s'effondrent. Le cordon de soudure n’est pas qu’une bosse. C'est une région avec:

-

Dureté plus élevée: La ZAT peut être 15-20% plus dur que le métal de base en raison du refroidissement rapide et de la précipitation des intermétalliques.

-

Stress résiduel: La solidification de la soudure laisse un champ de contraintes de traction complexe verrouillé à l'intérieur du matériau.

-

Inhomogénéité microstructurelle: Vous avez des grains colonnaires dans la soudure, grains équiaxes dans le métal-mère. L’outil ne sait pas sur quoi il va frapper ensuite.

Les données de coupe standard sont conçues pour un matériau homogène. Appliquez-le sur un tube soudé, et tu joues. Le mode de défaillance n’est pas seulement une casse d’outil. C'est écrouissage. Si votre outil frotte au lieu de cisailler dans la ZAT, cet endroit devient plus dur qu'un clou de cercueil. Maintenant, votre prochain passage doit couper cette peau durcie par le travail, ce qui accélère l'usure des flancs de manière exponentielle, conduisant à une mauvaise finition de surface et à une dérive dimensionnelle.

Les technologies de base: Une panne pratique

Donc, comment gagnez-vous? Vous ne le forcez pas brutalement. Vous déjouez le matériel. Nous avons développé un protocole sur ce travail à Batam que j'ai peaufiné au fil des années.. Ce n'est pas magique; c'est de la physique appliquée avec une forte dose de bon sens.

1. Géométrie de l'outillage: Le négatif n’est pas toujours meilleur

Tout le monde utilise par défaut des plaquettes de coupe négatives pour l'ébauche, car elles sont solides.. Mais avec l'Inconel 625, spécialement soudé, tu dois penser différemment. Nous sommes passés à un géométrie double positive.

-

Pourquoi: Un angle de coupe positif (généralement 12° à 18°) réduit les forces de coupe. Cela crée un effet plus net, action de cisaillement plus efficace. Ceci est essentiel pour deux raisons:

-

Il minimise la chaleur générée dans la zone de cisaillement. La chaleur est votre ennemie; cela entraîne une diffusion chimique et une usure en cratère de l'outil.

-

Il produit un copeau plus fin, qui glisse plus facilement, réduire le risque de BUE (Bord accumulé) formation, ce qui est une condamnation à mort pour la finition de surface.

-

Le compromis? Vous perdez la force des bords. Donc, vous compensez avec un préparation des bords à aiguiser. Un ponçage en T ou un léger affûtage à l'eau sur le tranchant le renforce juste assez pour résister aux micro-chocs du cordon de soudure sans devenir un instrument contondant qui pousse le matériau..

2. L’énigme du liquide de refroidissement: Haute pression ou famine?

Il y a une guerre de religion à ce sujet. Liquide de refroidissement par inondation versus haute pression. Je suis dans une équipe sous haute pression, 70 bar (1000 psi) minimum, dirigé directement vers l'interface outil-puce.

Formule 1: Génération de chaleur

Le liquide de refroidissement haute pression ne fait pas que refroidir. Il fait office de brise-copeaux hydraulique. Sur une seule tâche pour un ensemble d'échangeurs de chaleur, nous devenions si longs, filandreux, “nid d'oiseau” chips de l'Inconel 625 alésage. Ils se sont enroulés autour de l'outil, marquer la surface fraîchement usinée lorsque l'outil se rétracte. Nous avons augmenté la pression pour 100 bar, et ces chips se sont brisées en petits, maniable “C” formes. Problème résolu. Le liquide de refroidissement pénètre également dans le micro-espace entre les copeaux et la face de coupe de l'outil., réduisant la friction et évacuant la chaleur avant qu'elle ne migre dans le substrat de l'outil.

3. La stratégie du Pass: Le “Souder d’abord” Approche

C'est la partie que vous ne trouverez pas dans un manuel. Ma contribution personnelle, né de cet échec de Batam: attaquer le cordon de soudure dès le premier passage, à chaque fois.

Voici la logique. Vous avez un tube soudé. La couture est un facteur de stress. Si vous commencez par usiner le métal-mère en premier, vous libérez le stress tout autour du tube, ce qui peut provoquer une légère déformation du tube. Alors, Quand tu as enfin atteint la couture la plus dure, la profondeur de coupe n'est plus constante à cause de la distorsion, entraînant une charge de choc massive sur l'outil.

Plutôt, nous utilisons un logiciel CAM pour identifier l'emplacement du cordon de soudure (on le marque sur le diamètre extérieur avec un bâton de peinture après soudage). La première passe d'ébauche est programmée pour prendre une profondeur de passe légèrement plus légère, mais spécifiquement pour usiner toute la circonférence, s'assurer que l'outil s'engage d'abord dans la couture, tandis que le reste du tube est encore complètement sollicité. Ce “déclencheur de stress” le passage permet au tube de se détendre et de se déformer de manière contrôlée. Les passes de finition ultérieures coupent ensuite le matériau ayant déjà trouvé son nouvel équilibre de contrainte..

Tableau 1: Paramètres de démarrage recommandés pour le tournage de l'Inconel 625 Tuyau soudé (Basé sur des essais sur le terrain)

| Paramètre | Ebauche (Métal parent) | Ebauche (Zone de soudure) | Finition (Toutes les zones) |

|---|---|---|---|

| Vitesse de coupe (Vc) | 40 – 50 m/mon | 30 – 35 m/mon | 50 – 60 m/mon |

| Vitesse d'alimentation (f) | 0.20 – 0.30 mm/tour | 0.15 – 0.20 mm/tour | 0.10 – 0.15 mm/tour |

| Profondeur de coupe (ap) | 2.0 – 3.0 mm | 1.0 – 1.5 mm | 0.25 – 0.50 mm |

| Matériau de l'outil | Carbure (PVD AlTiN) | Carbure (PVD AlTiN) | Carbure ou CBN |

| Liquide de refroidissement | Inondation / HPC | HPC (70 barre+) | HPC (50 barre+) |

| Défi clé | Contrôle des copeaux | Écaillage des bords | Intégrité des surfaces |

Note: Ce sont des points de départ. Les valeurs réelles dépendent de la rigidité de la machine, porte-à-faux de l'outil, et géométrie spécifique des pièces. Commencez toujours de manière prudente.

Le “Pourquoi” d'échec: Plus qu'un simple outil cassé

On parle de panne d'outil, mais le véritable échec est ce qu'il fait à la pièce. J'ai parlé d'écrouissage. Quantifions cela.

Formule 2: Déformation de cisaillement approximative en usinage

Où

est l'angle de coupe et

est l'angle de cisaillement. Un outil ennuyeux (râteau effectif négatif) augmente la friction, réduit

, et augmente considérablement la déformation de cisaillement (

) dans la puce et, de manière critique, dans la surface nouvellement générée. Pour Inconel 625, cette déformation plastique peut être si grave qu'elle provoque affinage et jumelage des grains dans la couche superficielle, à une profondeur de 50-100 microns.

Ce “zone affectée usinée” est un cauchemar. C'est une couche de stress élevé, matériau potentiellement microfissuré qui est une bombe à retardement pour la fatigue par corrosion. Vous venez de prendre un alliage résistant à la corrosion et de créer une surface qui est plus sensible à la fissuration par corrosion sous contrainte (CSC) que le métal-mère. La pièce passe le contrôle dimensionnel, mais sa durée de vie est réduite de moitié. C'est l'échec caché.

La prochaine génération: Tendances et données

Tout de suite, l'industrie s'éloigne du seul carbure. Au cours des deux dernières années, j'ai testé inserts en céramique renforcés par des moustaches (comme ceux avec des moustaches en carbure de silicium) sur certaines applications plus difficiles. Les données sont convaincantes. Dans une installation d'essai à Houston l'année dernière, nous avons effectué une comparaison sur un calendrier de 6 pouces 160 Inconel 625 tuyau.

-

Carbure (PVD AlTiN): Vc 45 m/mon. Durée de vie de l'outil: 12 minutes jusqu'à l'usure des flancs (VB) atteint 0.3 mm.

-

Céramique renforcée par des moustaches: Vc 180 m/mon. Durée de vie de l'outil: 20 minutes jusqu'à ce que l'usure de l'entaille à la profondeur de la ligne de coupe devienne excessive.

Cela représente une multiplication par 4 du taux d'enlèvement de matière. Le piège? Le processus est instable. Cela nécessite une configuration rigide et aucune interruption. Un cordon de soudure? Oublie ça. La céramique va se briser. Donc, la nouvelle tendance est usinage hybride: Utiliser de la céramique pour dégrossir le métal de base à grande vitesse, puis passez à une nuance de carbure résistante pour naviguer dans la couture et la finition. Cela nécessite des tours à double tourelle et une programmation CNC sophistiquée pour gérer le changement d'outil au moment précis.. C'est cher, mais pour la production en grand volume de composants critiques, les calculs fonctionnent.

Une note sur les différences régionales

Vous voyez différents problèmes à différents endroits. Dans le golfe du Mexique, le souci est toujours la fissuration sous contrainte des sulfures (CSS) du gaz acide. Donc, la finition de surface finale sur l'Inconel 625 l'alésage n'est pas seulement une question de douceur; il s’agit d’éliminer toute source de stress qui pourrait constituer un point de nucléation pour la SSC. Ils exigent un Ra de 0.4 µm ou mieux, et ils le vérifient avec un profilomètre sur chaque pièce. Dans la mer du Nord, où il fait froid, le souci est la transition ductile à fragile. Ils sont plus préoccupés par les dommages microstructuraux dus à l’usinage. Ils précisent souvent un meulage à faible contrainte ou un polissage chimique après l'usinage pour éliminer la zone affectée par l'usinage dont j'ai parlé..

Conclusion: C'est une conversation, Pas une recette

Il n’y a pas de solution miracle pour usiner l’Inconel 625 Tuyau soudé. Vous ne pouvez pas simplement télécharger une feuille de calcul de flux et de vitesses et en finir avec cela.. C'est une conversation. Il faut écouter la machine, regarde les jetons, sont-ils bleus? C'est trop chaud. Sont-ils en lambeaux? C'est du durcissement au travail. Ressentez le bavardage.

Il faut comprendre l'histoire de la pièce. Qui l'a soudé? Quel était leur apport thermique? Était-ce une soudure TIG robotisée ou une soudure manuelle à la baguette ?? Cela dicte la taille et la dureté de la ZAT.

Et il faut penser à l'avenir de la pièce. Va-t-il dans un réacteur pétrochimique à 600°C ou dans une ligne GNL à -160°C? Votre stratégie d'usinage, votre choix de passer ou non cette passe de finition extra légère, peut faire la différence entre un composant qui dure quarante ans et un autre qui tombe en panne de manière catastrophique au bout de quatre ans..

Ce qu'il faut retenir de trois décennies dans ce jeu? Respecter le matériel. Cela s'appelle un “superalliage” pour une raison. Cela punira votre arrogance et récompensera votre patience. Et un vendredi après-midi, quand la broche bourdonne et que la surface se termine sur cet Inconel délicat 625 l'alésage ressemble à un miroir, c'est une bonne sensation. C'est alors que tu sais que tu as apprivoisé la bête. Pour l'instant.

Diagrammes d’analyse technique pour l’Inconel 625 Usinage de tuyaux soudés

Permettez-moi d'esquisser quelques diagrammes techniques critiques que j'ai utilisés dans mes rapports de terrain au fil des ans.. Ce ne sont pas de jolis dessins CAO – c'est le genre de croquis que je dessinerais sur un tableau blanc lors d'un changement de poste ou que je griffonnerais dans un cahier de terrain.

Diagramme 1: Zones microstructurales en Inconel 625 Tuyau soudé

COUPE TRANSVERSALE À TRAVERS LE JOINT DE SOUDURE (SCHÉMATIQUE)

Regarder le long de l'axe du tuyau, 50x magnification view

PARENT METAL | ZAT | SOUDURE DU MÉTAL | ZAT | MÉTAL PARENT

| | | |

+-------------+---------+------------+---------+-------------+

| | | | | |

| Équiaxe | Mixte | De colonne | Mixte | Équiaxe |

| Grains | Grains | Dendrites | Grains | Grains |

| ASTM 6-7 | ASTM 8 | ASTM 4-5 | ASTM 8 | ASTM 6-7 |

| | | Épitaxie | | |

| ••••••• | ••+••• | Croissance | •••+•• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| | | ||| | | |

+-------------+---------+------------+---------+-------------+

<-- 15mm--><-5mm-><-- 8mm--><-5mm-><-- 15mm-->

PROFIL DE DURETÉ (CRH):

35 ------------\ /-- 42 --\ /------------ 35

\ / \ /

\ / \ /

38 38

Ce que cela nous dit: La zone de métal soudé présente une structure dendritique en colonnes avec un nombre de grains ASTM inférieur. (grains plus grossiers) mais dureté plus élevée en raison de la ségrégation du Nb et du Mo. Le HAZ montre le raffinement du grain mais présente également les pics de dureté les plus élevés – c'est là que votre outil touche le mur en premier.

Diagramme 2: Variation de la force de coupe à travers le cordon de soudure

TRACÉ DU MONITEUR DE FORCE - DONNÉES RÉELLES DU TRAVAIL BATAM, 2018 Force de coupe (FC), Newtons ^ | MÉTAL PARENT 1400 | ~~~~~~~~~~~~~~~~ | ZONE DE SOUDURE 1200 | ~~~~/^^^^^^^^~~~~ | ----/ \---- 1000 | ---/ \--- | -/ \- 800 | -/ \- | -/ \- 600 | -/ \- | -/ \- 400 | -/ \- | / \ 200 | / \ | / \ 0 +---+----+----+----+----+----+----+----+----+----+----+----+----+--> Temps (seconde) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Tool Entry Tool Exit into HAZ from HAZ Peak Force in Weld: 1250 N Base Force in Parent Metal: 650 N Force Increase: ~92%

Note de terrain: Ce pic à la sortie HAZ? C'est l'outil qui tente de percer la couche écrouie créée lors du premier passage dans la ZAT d'entrée.. C'est pourquoi je recommande toujours une vitesse d'avance variable – ralentir pour 0.12 mm/tr à travers la zone de soudure, accélérer pour revenir à 0.25 mm/tr dans le métal de base.

Diagramme 3: Carte de progression de l’usure des outils

MOTIFS D'USURE DES FLANCS D'OUTILS - CNMG 432 GRADE S05F After 8 minutes cutting time at Vc=45 m/min NEW INSERT AFTER PARENT METAL AFTER WELD ZONE (4 minutes) (4 minutes) +---------+ +---------+ +---------+ | | | ░ | | █ | | | | ░ ░ Lettres | | ███ | | | | ░ ░ ░ Lettres | | █████ | | | | Lettres Lettres Lettres Lettres Lettres Lettres | | ███████ | | | |Lettres Lettres Lettres Lettres Lettres Lettres Lettres| |█████████| | | | Lettres Lettres Lettres Lettres Lettres Lettres | | ███████ | | | | ░ ░ ░ Lettres | | █████ | | | | ░ ░ Lettres | | ███ | | | | ░ | | █ | +---------+ +---------+ +---------+ VB max = 0 VB max = 0.12 mm VB max = 0.31 mm Uniform wear Severe notching at DOC line NOTCH WEAR DEPTH: PROFONDEUR D'ENCOCHE: 0.18 mm (sur la ligne DOC) (sur la ligne DOC) 0.02 mm (sur la ligne DOC) 0.18 mm

L'histoire ici: Regardez cette usure d'entaille à la profondeur de la ligne de coupe après avoir touché la zone de soudure. Cela est dû à l'écrouissage de la peau HAZ durcie et à la découpe d'une rainure dans votre carbure.. Une fois que cette encoche atteint environ 0.3 mm, le bord s'effrite. C'est pourquoi je vérifie les outils chaque 3-4 parties, pas tous 10.

Diagramme 4: Profil de profondeur de contrainte résiduelle

RÉPARTITION DU STRESS RÉSIDUEL - X-RAY DIFFRACTION DATA After roughing vs. after finishing passes Depth below surface (microns) 0 ----------------------------------- Surface | | Compressif (-) Traction (+) | <----------|----------> | 25 -+ * * * * * | * * * * * | * * * * * 50 -+ * * * * * | ***** | *** 75 -+ * | | *** 100 + * * | * * | * * 125 + * * | * * | * * 150 + * * | * * | * * 175 + * * | * * | * * 200 +-----+----+----+----+----+----+----+----+ Stresser (MPa) -600 -400 -200 0 200 400 600 800 ===== Après l'ébauche (ap = 2,5 mm, outil émoussé) ----- Après avoir terminé (ap = 0,25 mm, outil pointu)

Observation critique: Voyez comment la passe d'ébauche avec un outil légèrement usé met la surface en tension jusqu'à environ 75 microns? C'est MAUVAIS pour la durée de vie en fatigue. La passe de finition avec un bord tranchant et un râteau positif inverse cela en compression. Il ne s’agit pas seulement de finition de surface – il s'agit d'appliquer des contraintes de compression bénéfiques à la pièce. Sur les composants sous-marins critiques, J'ai vu que les spécifications nécessitent une vérification par diffraction des rayons X pour ce profil..

Diagramme 5: Tableau de référence de la morphologie des puces

TYPES DE PUCES ET CE QU'ILS SIGNIFIENT - FIELD REFERENCE TYPE 1: LE "NEUF" ÉBRÉCHER (BIEN) ~~~~~~~~~~~~ ~~~~~~ ~~~~ ~~~ Tightly coiled, 9-forme, silvery color → Proper shear, bonne évacuation de la chaleur, feed correct TYPE 2: LE "NID D'OISEAU" (MAUVAIS) (((((((((((((((((((((((((((((( Long, filandreux, tangled mass → Feed too low, need chip breaker or higher pressure TYPE 3: LE "CROISSANT BLEU" (LAID) ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) Couleur bleu profond/violet, segmented chips → Too much heat, vitesse trop élevée, edge rubbing TYPE 4: LE "DENTS DE SCIAGE" (ZONE DANGEREUSE) ≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋ Serrated edges, heavily work-hardened → Built-up edge forming, tool about to fail TYPE 5: LE "POUSSIÈRE" (ÉCHEC IMMINENT) . . . . . . . . . . . . . . . . Fine powder or tiny fragments → Tool chipping, micro-fracture se produisant

Je garde une version plastifiée de ce tableau à chaque tour. Quand un opérateur m'appelle et me dit “Hé, que penses-tu de ces chips?” – Je peux pointer vers Type 3 et dis “reculer la vitesse 10% tout de suite.” Il permet d'économiser des outils et des pièces.

Diagramme 6: Cycle thermique pendant l'usinage

TEMPÉRATURE À L'INTERFACE OUTIL-PUCE - INFRARED MEASUREMENT

Temp (°C)

1200 +-------------------------------------------------- Max.

| |

1100 + Point de fusion

| de liant?

1000 + ~~~~~~~~~~~~~ Co, Ni classeurs

| ~~~~ ~~~~ adoucir ici

900 + ~~~~ |

| ~~~ |

800 + ~~~V

| ~~ Usure du cratère

700 + ~~ accélère

| ~~

600 + ~~

| ~~

500 + ~~

| ~~

400 + ~~

|~~

300 +

|

200 +----+----+----+----+----+----+----+----+----+----+ Temps (MS)

0 1 2 3 4 5 6 7 8 9 10

--- Inconel 625, Vc=50 m/min, avance = 0,2 mm/tour

... 4140 Acier, mêmes paramètres (pour référence)

Pourquoi c'est important: Découvrez comment l'Inconel maintient cette température élevée plus longtemps? C’est la faible conductivité thermique au travail. La chaleur ne pénètre pas dans la puce – ça reste à l'interface. Votre liant carbure (cobalt) commence à ramollir vers 800-900°C. Courir trop chaud, et votre outil se déforme plastiquement sous pression. Le bord écrase littéralement.

Diagramme 7: Carte de rugosité de surface après zone de soudure

3TOPOGRAPHIE DE SURFACE - WHITE LIGHT INTERFEROMETRY 10mm x 10mm area crossing weld seam Z-axis (rugosité) exaggerated 1000x Parent Metal Weld Zone Parent Metal .................... ______________ .................... .................... / \ .................... ..................../ \.................... .................../ \................... .................. .................. ................. ................. ................ ................ ............... ............... .............. .............. ............. ............. ............ ............ ........... ........... .......... .......... ......... ......... ........ ........ ....... ....... ...... ...... ..... ..... .... .... ... ... .. .. . . Ra = 0.4 µm Ra = 1.2 µm Ra = 0.4 µm Rz = 2.8 µm Rz = 8.5 µm Rz = 2.8 µm

Vrai discours: Ce pic de rugosité dans la zone de soudure n’est pas seulement laid – ce sont des facteurs de concentration de stress de 2.5-3.0. Pour une pièce fonctionnant à 60% de rendement, que le stress local saute à 150-180% de rendement. La déformation plastique commence là. Les fissures commencent là. C'est pourquoi j'insiste sur une passe de finition dédiée avec une géométrie d'insert Wiper juste pour lisser cette zone de transition..

Diagramme 8: Analyse du coût par pièce

COÛT D'OUTILLAGE VS. PRODUCTIVITY TRADE-OFF Based on 100 pièces/mois, Inconel 625, 300mm length Cost per Part ($) ^ 200 + A | \ | \ 150 + B | \ | \ 100 + C | \ | \ 50 + D | \ | \ 0 +----+----+----+----+----+----+----+----+ Productivity 10 20 30 40 50 60 70 80 (Parts/hour) A = Carbide, low speed (Vc=30), 3 passes, 8 tools/part B = Carbide, optimized (Vc=45), 2 passes, 4 tools/part C = Carbide + CBN finishing, 2 passes, 2 tools/part D = Whisker ceramic rough + CBN finish, 1 pass each, 1 tool/part

Les mathématiques qui comptent: Le point D a fière allure sur le papier – coût par pièce le plus bas, productivité la plus élevée. Mais voici le piège que j'ai appris à mes dépens: cette configuration en céramique à moustaches m'a coûté $180,000 lors des réparations de machines lorsqu'un copeau s'enroulait autour de la broche à 180 m/min et j'ai sorti l'encodeur. Parfois le “optimale” la solution n’est pas optimale pour VOTRE atelier avec VOS opérateurs. Le point B est l'endroit où la plupart des ateliers devraient résider.

Diagramme 9: Analyse des modes de vibration

SPECTRE DE FRÉQUENCE DE CHATTER - FFT ANALYSIS During finish boring of Inconel 625 tube, 300mm overhang Amplitude (g) ^ | BAVARDER 1.0 | CULMINER | à 850 Hz 0.8 | ***** | * * 0.6 | * * | * * 0.4 | DENT * * | FRÉQ DE RÉUSSITE * * 0.2 | ***** * * | * * * * 0.0 +----+----+----+----+----*--+---*----+---*---------*----+ Fréquence (Hz) 0 200 400 600 800 * 1000 1200 * 1400 1600 * 1800 * * * * * * SPINDLE 2x TOOTH HARMONICS FREQ FREQ 30 Hz 500 Hz STABLE ZONE: Rapport de fréquence < 0.1 ZONE INSTABLE: Rapport de fréquence > 0.3 à 850 Hz

Correctif sur le terrain: Quand j'ai vu ça lors d'un travail l'année dernière dans un magasin du Texas, nous avons remplacé la barre d'alésage par une barre avec un amortisseur de masse réglé à l'intérieur. J'ai laissé tomber ça 850 Pic Hz par 70%. Coût $3,000 for the bar, saved a $45,000 une partie sera mise au rebut. Parfois, il faut dépenser de l'argent pour gagner de l'argent.

Diagramme 10: Mon arbre de décision personnel

INCONEL 625 USINAGE DE TUYAUX SOUDÉS - ARBRE DE DÉCISION SUR LE TERRAIN

(Ce que j'utilise réellement, pas ce que dit le manuel)

COMMENCEZ ICI

|

v

Is this a welded pipe?

|

+-----------+-----------+

| |

OUI NON (Utiliser la norme

| paramètres)

v

Identify weld seam location

(Marquer avec un marqueur à peinture)

|

v

First pass strategy?

|

+---------+---------+---------+

| | | |

v v v v

Light Standard Heavy Variable

DOC DOC DOC Speed

(1.0mm) (2.5mm) (4.0mm) (30/45 m/mon)

| | | |

+---------+---------+---------+

|

v

Check CHIPS (Diagramme 5)

|

+---------+---------+

| |

Taper 1-2 Taper 3-5

| |

v v

Continue STOP - Adjust

to finish parameters

| |

v |

Passe de finition <------+

(0.25mm DOC)

|

v

Check SURFACE (Diagramme 7)

|

v

Ra < 0.8µm? Rampe > 0.8µm?

| |

v v

DONE Increase speed

10%, ajouter un essuie-glace

|

v

Re-cut

Ces diagrammes proviennent d'années de collecte de données, outils qui plantent, et déterminer ce qui fonctionne réellement. Les plus jolies des manuels scolaires montrent des courbes parfaites et des conditions idéales. Le mien montre la réalité – les pointes, les encoches, les moments où les choses tournent mal.