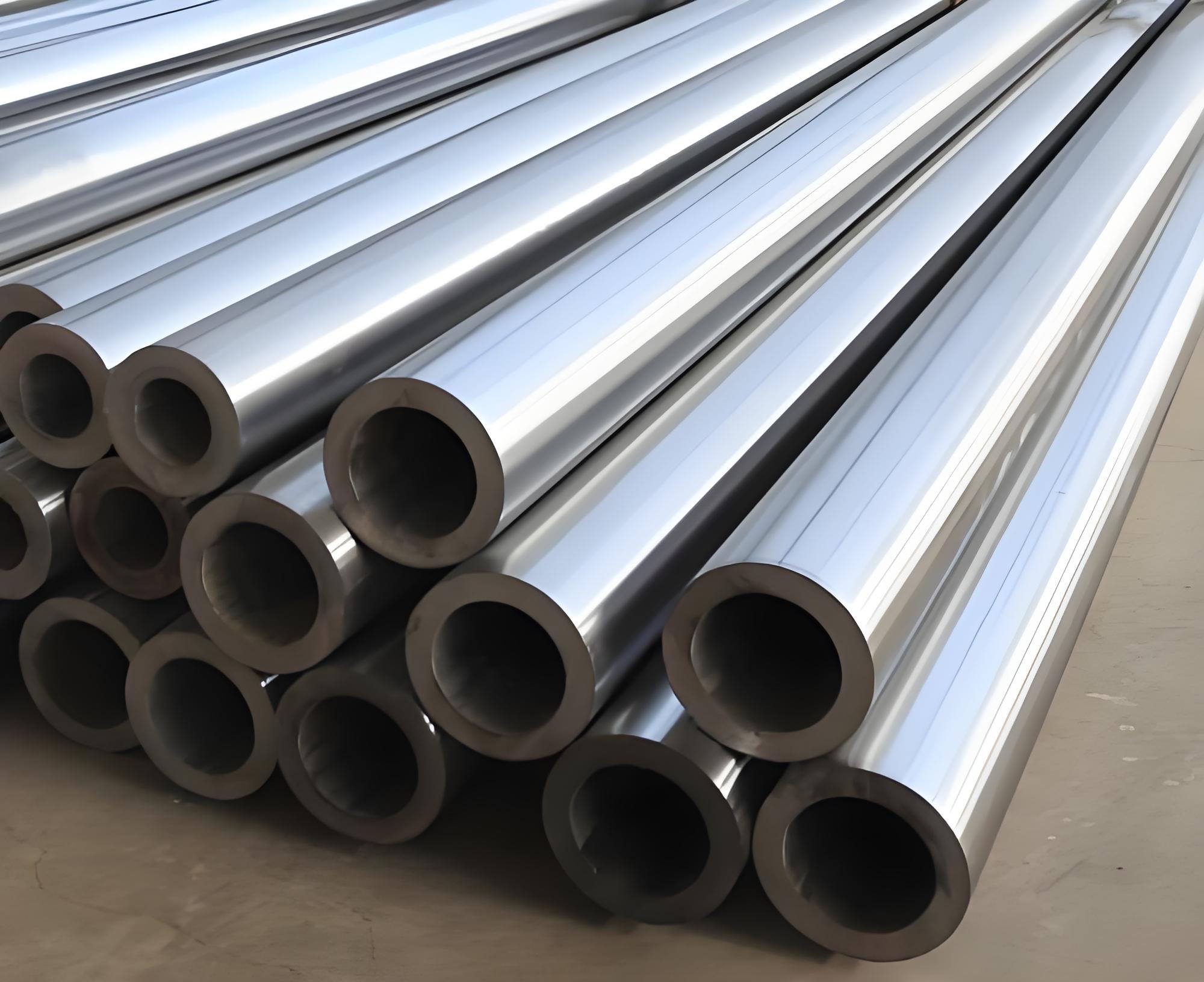

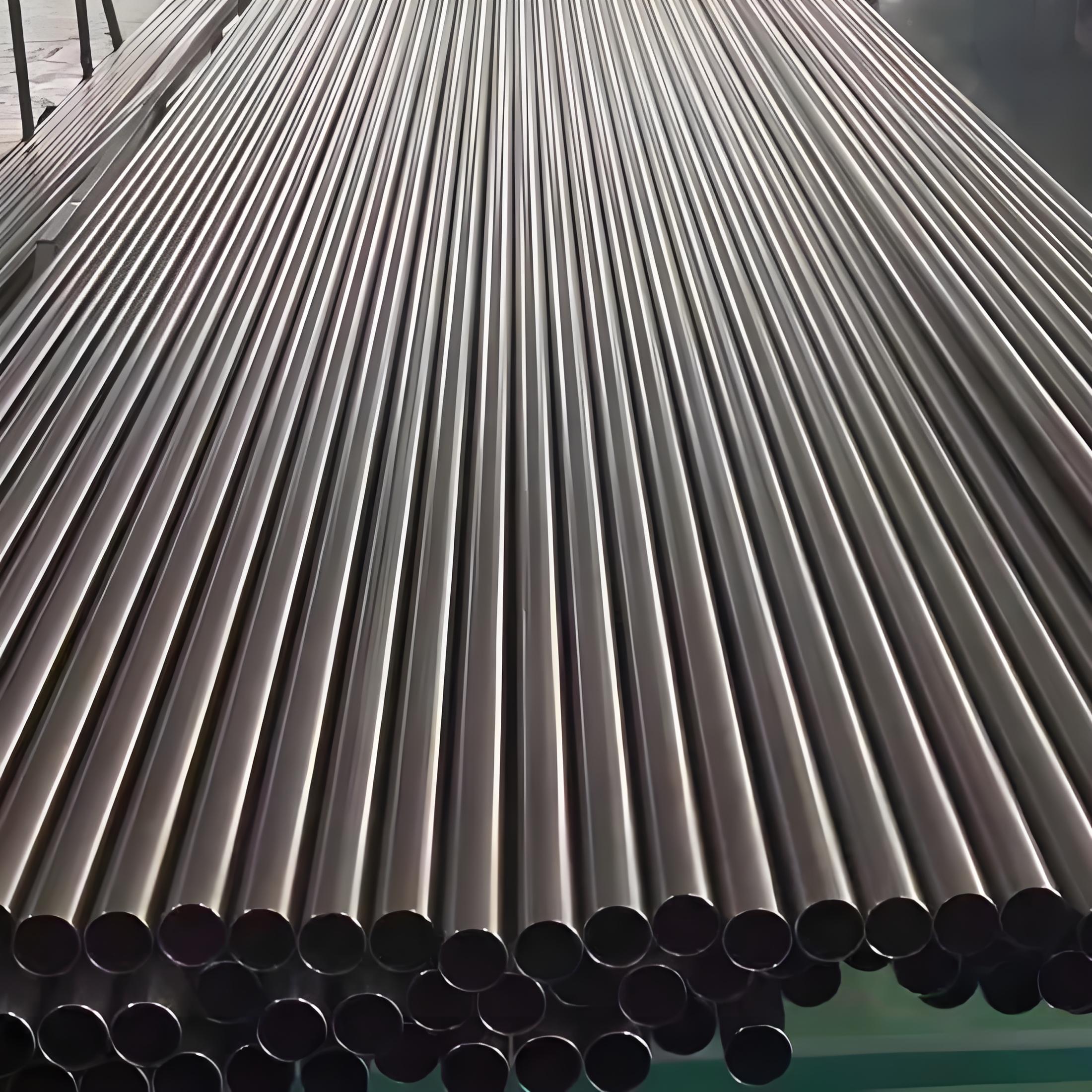

Tubes en acier pour chaudières et échangeurs de chaleur JIS G3461

Conçu pour les extrêmes: Une étude complète des tubes en acier pour chaudières et échangeurs de chaleur JIS G3461

Dans le vaste, monde interconnecté de la production d’énergie industrielle et du traitement thermique, la chaudière est le composant le plus critique, un four à haute pression où la puissance brute de la chaleur est convertie en énergie utilisable. L'intégrité de toute cette opération repose sur les performances invisibles de milliers de pieds de **tubes de chaudière**. Ce ne sont pas de simples conduits d’eau ou de vapeur; ce sont des dispositifs de transfert de chaleur sophistiqués qui doivent simultanément résister à d'immenses pressions internes, flux de chaleur externe agressif, cyclage thermique sévère, et l'implacable, menace au ralenti de **déformation par fluage**. Pour assurer la sécurité, fiabilité, et l'interchangeabilité mondiale dans cet environnement aux enjeux élevés, la **norme industrielle japonaise (IL) G3461** fournit un ensemble de spécifications hautement spécialisées et rigoureuses pour les **tubes de chaudière et d'échangeur de chaleur en acier au carbone**. Cette norme est un engagement technique, dicter une science des matériaux précise, fidélité de fabrication, et un gant de tests obligatoire.

Le voyage vers JIS G3461 est une plongée profonde dans les compromis techniques nécessaires à la survie dans des conditions extrêmes.. Alors que d'autres normes, comme JIS G3454, gérer la tuyauterie sous pression, G3461 fonctionne à un niveau de contrôle différent. Il se concentre explicitement sur les matériaux qui remplissent la fonction d'*échange thermique*., ce qui signifie que la paroi du tube doit gérer un fort gradient thermique. Cette fonction critique dicte les exigences strictes que l’on retrouve dans les qualités de la norme—**STB 340, STB 410, et STB 510**, chacun étant une variation sur un thème, optimisé pour des zones distinctes dans la chaudière, de la chaleur modérée de l'économiseur à la chaleur intense, environnement chargé en pression des sections de l'évaporateur et du surchauffeur. Comprendre les exigences du G3461 signifie comprendre l’épine dorsale même de l’énergie thermique moderne.

je. Le domaine de la norme: Portée, Contexte, et classement

La désignation **JIS G3461**, avec le **STB** (Chaudière à tubes d'acier) identifiant, spécifie les critères nécessaires pour les tubes en acier utilisés pour le transfert de chaleur à des températures élevées, généralement jusqu'à une limite pratique d'environ $450^\circ\text{C}$ à $500^\circ\text{C}$ pour acier au carbone, dépendant fortement de la pression interne et du code de conception spécifique appliqué (comme l'ASME). Au dessus de ce seuil, facteurs métallurgiques comme la **graphitisation** (la précipitation du carbone qui conduit à une fracture fragile) et le fluage accéléré nécessitent l'utilisation de chrome-molybdène faiblement allié (CR-MO) aciers, qui sont régis par la norme correspondante, Il G3462.

Les trois qualités de noyau du G3461 sont définies par leur résistance à la traction ultime minimale garantie en mégapascals. ($\text{MPa}$):

- STB 340: Le grade de résistance inférieur, privilégié pour les économiseurs et les échangeurs de chaleur non critiques où les températures et les pressions sont modérées, et une ductilité élevée est privilégiée pour faciliter la manipulation et l'enroulement.

- STB 410: Le cheval de bataille de la norme. Cette force de milieu de gamme offre un excellent équilibre de capacité de pression, performances à haute température, et soudabilité raisonnable, ce qui le rend omniprésent dans les parois des évaporateurs et dans la tuyauterie des chaudières de service général.

- STB 510: La nuance d'acier au carbone la plus résistante, souvent choisi lorsque les pressions de conception sont extrêmement élevées, permettant une paroi plus fine et une efficacité de transfert de chaleur maximisée, bien qu'exigeant le plus haut niveau de contrôle pendant le soudage et la fabrication en raison de sa teneur accrue en carbone.

La norme garantit non seulement la résistance, mais également l'uniformité dimensionnelle et la cohérence des matériaux., ce qui est primordial lorsque des centaines ou des milliers de tubes identiques doivent être parfaitement installés, étendu, ou soudé dans des fûts collecteurs et des plaques tubulaires. Sans le strict respect de ces spécifications, la dynamique complexe du flux et la répartition thermique au sein d'une chaudière seraient rendues imprévisibles, pouvant conduire à un échec catastrophique.

| Paramètre | Spécification | Catégories couvertes |

|---|---|---|

| Nom de la norme | Tubes de chaudière et d'échangeur de chaleur en acier au carbone | STB 340, STB 410, STB 510 |

| Désignateur | IL G3461 (STB) | |

| Fonction principale | Transfert de chaleur et confinement de la pression jusqu'à $\approx 500^\circ\text{C}$ | |

| Application typique | Économiseurs, Tubes pour murs d'eau, Évaporateurs, Surchauffeurs basse pression | STB 340 (P/T inférieur), STB 410 (Général P/T), STB 510 (P/T élevé) |

II. Méthode de fabrication: L'intégrité du corps du tube

La méthode de fabrication est à la base de l’intégrité du tube et est classée en deux processus selon JIS G3461.: **Sans couture (S)** et ** Soudé par résistance électrique (Restes explosifs de guerre) (E)**. Le choix entre ces deux éléments dépend des conditions opératoires., en particulier le risque lié à la rupture d'un cordon de soudure sous contrainte.

Tubes sans soudure (S): La norme de haute criticité

Les tubes sans soudure sont produits à partir d'un solide, billette cylindrique chauffée et percée pour créer une coque creuse, qui est ensuite laminé et souvent étiré à froid pour atteindre la taille et l'épaisseur de paroi finales. L'absence de toute fusion ou jointure assure une continuité, structure métallique uniforme exempte des discontinuités métallurgiques inhérentes à une soudure. Ceci est essentiel pour les tubes exposés aux pressions internes les plus élevées et aux **charges thermiques cycliques**., comme dans les tambours à vapeur ou les parois d'eau des fours, où un défaut peut rapidement se transformer en panne. Le processus sans couture permet au produit final d'avoir une résistance supérieure à la **rupture par fluage**, car la contrainte est répartie uniformément sur toute la circonférence. Les tubes sans soudure produits selon les spécifications G3461 subissent des traitements thermiques finaux obligatoires (généralement une **normalisation** pour les tubes finis à chaud ou un **recuit** pour les tubes finis à froid) afin de soulager les contraintes internes et de restaurer la microstructure optimale pour un service à haute température à long terme..

Tubes soudés par résistance électrique (E): Précision et économie

Les tubes ERW sont fabriqués à partir de bandes d'acier continues (peler), qui est formé à froid en forme de tube. Les bords sont reliés par un courant électrique et une pression à haute fréquence, les fusionner sans ajout de métal d'apport. Les processus modernes de REG sont hautement contrôlés et peuvent atteindre une précision dimensionnelle exceptionnelle, en particulier dans l'épaisseur des parois. Cette précision est parfois privilégiée dans les échangeurs thermiques non critiques comme les économiseurs où la priorité est mince, parois uniformes pour un transfert de chaleur maximal. Cependant, car il y a un cordon de soudure, la norme exige une vérification rigoureuse. Cela inclut la **normalisation** obligatoire après soudage de la zone de soudure pour garantir que la structure du grain dans cette zone est équivalente à celle du métal de base., suivi de tests non destructifs intensifs pour garantir que la soudure est exempte de défauts ou de manque de fusion.

| Taper | Désignateur | Processus | Traitement thermique obligatoire |

|---|---|---|---|

| Sans couture | S | Perçage chaud, roulement, (étirage à froid en option) | Normalisation (Fini) ou recuit (Fini à froid) |

| Restes explosifs de guerre | E | Formage à froid, Soudage haute fréquence | Normalisation/détensionnement du cordon de soudure et de la ZAT adjacente |

*Note: Le traitement thermique est essentiel pour obtenir les propriétés mécaniques spécifiées, soulager le stress résiduel, et assurent la stabilité microstructurale pour des performances de fluage à haute température.

III. Composition chimique: Équilibrer force et intégrité

La recette chimique de l'acier JIS G3461 n'est pas arbitraire; c'est une formule optimisée conçue pour maximiser les propriétés souhaitables tout en minimisant les propriétés néfastes. La composition doit assurer la résistance nécessaire à des températures élevées, prévenir les défaillances des mécanismes à haute température, et maintenir une excellente **soudabilité**, une caractéristique essentielle pour les connexions tube à plaque tubulaire.

Les éléments primaires sont contrôlés pour créer les différences entre les grades. La teneur en carbone ($\text{C}$) est le facteur le plus important déterminant la force, en légère augmentation par rapport à STB 340 à la STB 510 pour obtenir des propriétés de traction plus élevées. Cependant, cela vient avec un compromis: une teneur en carbone plus élevée complique le soudage sur le terrain, augmentant le risque de microstructures fragiles dans la zone affectée par la chaleur (ZAT) sauf si un préalable strict- et les traitements thermiques post-soudage sont suivis.

Les rôles essentiels du **Manganèse ($\text{Mn}$) et silicium ($\text{Si}$)** impliquent une désoxydation lors de la fabrication de l'acier, affiner la structure des grains, et augmenter la force. Le manganèse est également crucial pour contrecarrer les effets du soufre, améliorer la ductilité à chaud de l’acier. Inversement, la concentration d'impuretés—**Phosphore ($\text{P}$) et le soufre ($\text{S}$)**-est strictement plafonné à un faible maximum ($\le 0.035\%$). Cette contrainte est non négociable pour les tubes de chaudière, car ces éléments se séparent facilement aux joints de grains, réduisant considérablement la ténacité et accélérant la fragilisation à haute température, affaiblissant ainsi la résistance du tube au fluage et aux contraintes thermiques. Les limites basses garantissent la propreté des matériaux et des performances prévisibles tout au long de la durée de vie du tube, qui s'étend sur plusieurs décennies..

| Grade | $\text{C}$ (Max.) | $\text{Si}$ (Max.) | $\text{Mn}$ | $\text{P}$ (Max.) | $\text{S}$ (Max.) |

|---|---|---|---|---|---|

| STB 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| STB 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| STB 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*Note: La teneur minimale en manganèse est cruciale pour la ténacité; les limites maximales strictes de P et S sont essentielles à l'intégrité du service à haute température.

Iv. Propriétés mécaniques: La mesure de l'endurance

Les propriétés mécaniques définissent la résistance du matériau à la pression et à la déformation. Les minimums spécifiés pour **Résistance à la traction ($\sigma_{ts}$)**, **Point d'élasticité/résistance ($\sigma_{y}$)**, et **L'allongement** sont les critères fondamentaux qui déterminent la sélection d'un tube pour un emplacement spécifique dans le système de chaudière..

La **force d'élasticité** est le nombre le plus critique pour les ingénieurs de conception., car il fixe la contrainte maximale admissible. Par mandats du code de conception, la contrainte de pression de fonctionnement doit être maintenue à une fraction de la limite d'élasticité pour garantir que le tube reste dans la plage élastique pendant toute sa durée de vie. Pour une pression interne donnée, la limite d'élasticité supérieure du **STB 410** sur STB 340, ou **STB 510** sur STB 410, permet à l'ingénieur de conception de spécifier une **épaisseur de paroi plus fine**. Cela permet d'économiser du matériel, réduit le poids, et améliore considérablement la fonction la plus importante du tube: la transmission de la chaleur du côté feu vers le côté eau. Une paroi plus fine signifie moins de résistance au flux de chaleur, augmenter l’efficacité thermique de la chaudière.

**Élongation**, une mesure de la **ductilité** du matériau, est tout aussi vital. Il fournit l'assurance que le tube ne se brisera pas de manière fragile sous l'impact ou pendant les processus de formage intenses requis lors de la fabrication de la chaudière., comme évaser ou élargir les extrémités du tube pour créer un joint mécanique étanche avec la plaque tubulaire. Comme prévu, les qualités de résistance les plus élevées (STB 410 et STB 510) présentent une ductilité minimale légèrement inférieure à celle du STB 340, reflétant le compromis inhérent entre résistance et flexibilité dans la métallurgie de l'acier au carbone.

| Grade | Résistance à la traction (Min.) $\text{N/mm}^2 (\text{MPa})$ | Point d'élasticité/résistance (Min.) $\text{N/mm}^2 (\text{MPa})$ | Élongation (Min.) (Varie selon l'éprouvette) |

|---|---|---|---|

| STB 340 | 340 | 175 | $25\%$ |

| STB 410 | 410 | 215 | $22\%$ |

| STB 510 | 510 | 285 | $18\%$ |

*Note: La valeur d'allongement dépend fortement de l'épaisseur et de l'éprouvette spécifique (Non. 4, Non. 5, Non. 11, Non. 12) utilisé conformément à la norme.

V. Tolérances dimensionnelles: La géométrie non négociable du transfert de chaleur

Le respect des tolérances dimensionnelles précises dans JIS G3461 n'est pas simplement une question d'esthétique ou de facilité d'assemblage.; il est intrinsèquement lié à la **durée de vie au fluage** et à l'**efficacité thermique**. La norme impose des contrôles extrêmement stricts à la fois sur le diamètre extérieur (DE) et l'épaisseur de la paroi (POIDS).

L’importance de la tolérance à l’épaisseur des parois

Pour un tube de chaudière, la tolérance **Épaisseur de paroi** est le paramètre géométrique le plus crucial. Parce que la contrainte est inversement proportionnelle à l'épaisseur, toute section du tube plus fine que celle spécifiée subira une contrainte localisée plus élevée, accélérer le lent processus de déformation par fluage. Si la tolérance négative est trop grande (C'est-à-dire, le tube est trop fin), la durée de vie de la conception peut être gravement compromise, conduisant à une défaillance prématurée et à des points chauds dangereux. Donc, G3461 spécifie des limites strictes, limitant souvent la tolérance négative à une valeur bien inférieure à la tolérance positive, parfois aussi peu que $\pm 10\%$ du WT nominal, voire une tolérance strictement positive (par ex., $+15\%$ à $-0\%$) pour les risques élevés, tubes haute pression, garantir que l'épaisseur minimale est toujours présente.

Diamètre extérieur et rectitude

Le **Diamètre extérieur (DE)** la tolérance est essentielle pour l’aménagement. Les tubes doivent être dimensionnés avec précision pour s'insérer dans les trous percés des tambours collecteurs et des plaques tubulaires.. Une tolérance trop lâche empêche la formation d'un, étanche **joint élargi**. La tolérance OD est souvent spécifiée sous forme de valeur absolue fixe pour les diamètres plus petits., garantissant une haute précision. **Rectitude** et **ovalité** (manque de rondeur) sont également strictement contrôlés pour garantir que les tubes peuvent être correctement enroulés, courbé, et inséré dans des faisceaux d'échangeurs de chaleur complexes à l'aide de machines automatisées sans liaison.

| Dimension/Processus | Diamètre extérieur (DE) Tolérance | Épaisseur de paroi (POIDS) Tolérance (Typique) |

|---|---|---|

| Sans couture (Fini) | $\pm 1\%$ de la DO, ou $\pm 0.5 \text{ mm}$ (Petites tailles) | $+15\%$ / $-12.5\%$ |

| Sans couture (Fini à froid) / Restes explosifs de guerre | $\pm 0.3 \text{ mm}$ à $\pm 0.5 \text{ mm}$ (Un contrôle plus strict) | $\pm 10\%$ |

| Rectitude | Déviation maximale | $1 \text{ mm}$ par $1000 \text{ mm}$ longueur |

*Note: La tolérance négative sur l'épaisseur de paroi est le contrôle dimensionnel le plus minutieux selon cette norme pour garantir la durée de vie et la capacité de pression..

Vi. Tests et inspections: La liste de contrôle de sécurité non négociable

Les conditions de service extrêmes auxquelles sont confrontés les tubes JIS G3461 dictent un protocole d'inspection et de test complet et obligatoire.. Ces tests sont la finale, preuve non négociable que le tube répond à toutes les spécifications et est apte au service. Le protocole est divisé en tests mécaniques (vérifier les propriétés des matériaux) et contrôles non destructifs (vérification de l'intégrité structurelle).

UN. Tests mécaniques et de ductilité obligatoires

Le cœur du processus de vérification mécanique consiste à soumettre les échantillons à de fortes déformations.:

- Essai de traction: Confirme que le matériau répond aux propriétés de résistance minimale répertoriées dans le tableau 4.

- Test d'aplatissement: Une section du tube est écrasée entre des plaques parallèles. Le matériau doit résister à cette compression sévère sans signes de fissures ou de défauts, démontrant une grande ductilité, en particulier au niveau de la ligne de soudure des tubes ERW.

- Essai de torchage: L'extrémité du tube est élargie vers l'extérieur jusqu'à un pourcentage spécifié de son diamètre d'origine à l'aide d'un outil conique. Ce test est essentiel pour confirmer la capacité du matériau à subir la déformation plastique nécessaire pour être déployé en toute sécurité dans les trous de la plaque tubulaire., une étape critique dans l'assemblage d'une chaudière.

- Test d'aplatissement inversé (REG seulement): Ce test cible spécifiquement le cordon de soudure. L'échantillon est aplati avec la soudure placée au point de contrainte de flexion maximale pour prouver que la zone de soudure est aussi solide et ductile que le métal de base., éliminant le risque de rupture de soudure.

B. Contrôle non destructif (NDE) et contrôle d'intégrité

Ces tests sont conçus pour détecter les défauts invisibles à l'œil nu qui pourraient conduire à une défaillance catastrophique.:

- Essai hydrostatique: Chaque longueur de tube fini doit être testée sous pression à une pression minimale spécifiée. Ce test physique vérifie l’étanchéité à la pression et l’intégrité structurelle du tube sur toute sa longueur..

- Ultrasonique (Utah) ou Courant de Foucault (ET) Essai: NDE est mandaté pour rechercher des défauts internes comme les laminages, inclusions, ou des microfissures qui pourraient compromettre la structure du tube. Pour tubes REG, ce test est fortement concentré sur le cordon de soudure, assurer le plus haut niveau d’intégrité dans cette jointure critique.

| Type de test | Exigence JIS G3461 | Fonction principale |

|---|---|---|

| Analyse chimique | Analyse des poches et des produits | Confirmer C, Mn, P., Teneur en S pour le fluage et la soudabilité. |

| Essai hydrostatique | Chaque longueur de tube | Vérifier le confinement de la pression et l'étanchéité. |

| Essai de torchage | Test d'échantillon | Confirmer la ductilité pour l'expansion de tube à plaque tubulaire. |

| Test d'aplatissement | Test d'échantillon | Vérifier la ductilité et la solidité structurelle, surtout au niveau des soudures. |

| NDE (À ou ou) | Chaque longueur de tube (Zone de soudure pour restes explosifs des guerres) | Détecter les défauts internes/de surface invisibles à l’œil. |