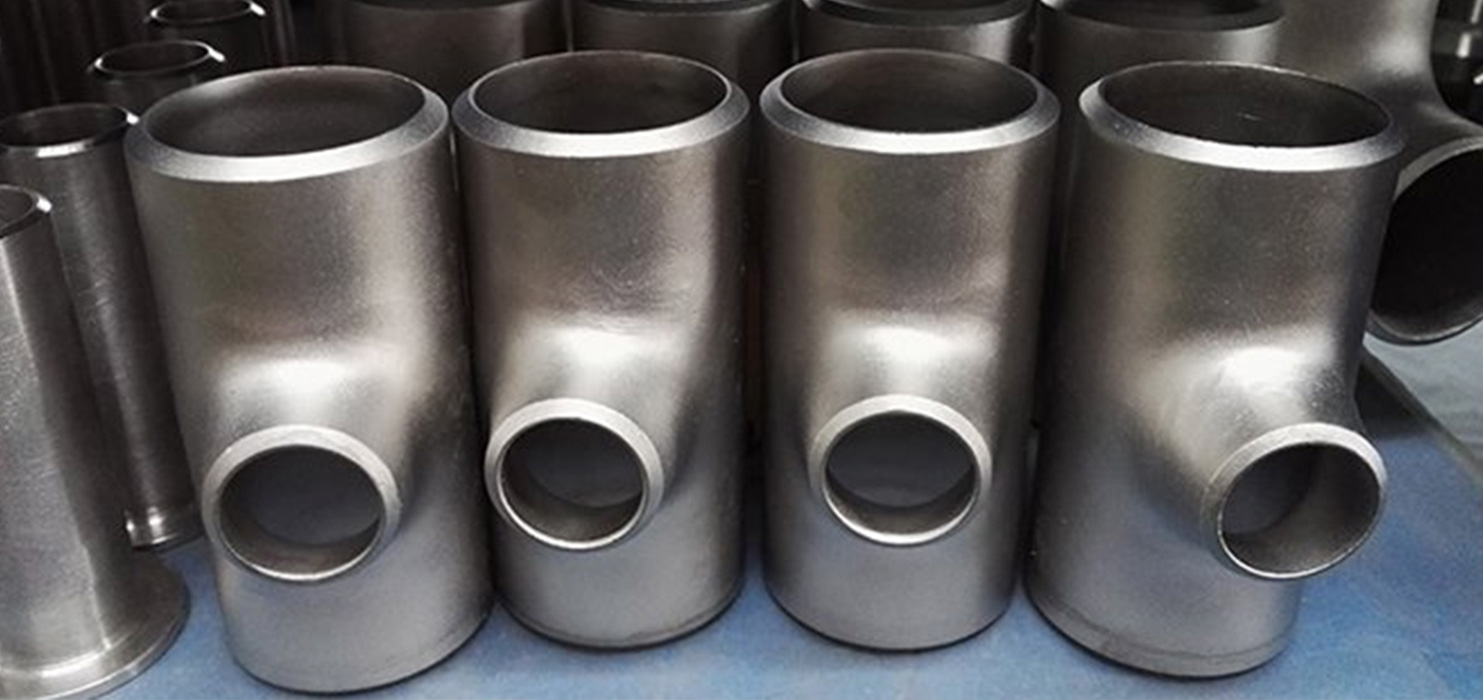

API5L X52 / Curvas de tubo de indução quente X60

A Síntese de Força e Geometria: Um exame científico de curvas de tubos de indução a quente API 5L X52/X60

O moderno gasoduto de transmissão – o sistema circulatório da economia energética global – é uma rede intrincada definida pela ciência dos materiais e pela engenharia de precisão. Dentro desta rede, o curvatura de tubo é uma crítica, nó não linear onde a força constante do fluxo de fluido de alta pressão atende à rígida necessidade de mudança direcional. Nosso produto, o Curvatura de tubo de aço de indução a quente API 5L X52 e X60, disponível em cruciais e raios, é a personificação do processamento termomecânico avançado aplicado à metalurgia de alta resistência. É um acessório altamente projetado para fornecer integridade estrutural sob estresse extremo do aro e penalidade hidráulica mínima, garantindo a eficiência e segurança a longo prazo de dutos de alta especificação. Compreender este produto requer um mergulho profundo na relação sinérgica entre o produto escolhido API 5L classe de aço, a física precisa de flexão por indução a quente, e os princípios fundamentais da engenharia mecânica que regem o fluxo do gasoduto.

O Motor Metalúrgico: Aços API 5L de alta resistência e baixa liga

A base do desempenho para essas curvas está na química sofisticada e no processamento do API 5L especificação de tubo de linha. As notas e são categorizados como alta resistência e baixa liga () aços, que são especialmente desenvolvidos para lidar com as intensas tensões inerentes à transmissão de gás natural, petróleo bruto, ou produtos refinados em grandes distâncias. O número após o ‘X’ denota o mínimo especificado Força de rendimento em milhares de libras por polegada quadrada (), um parâmetro fundamental que dita diretamente a pressão operacional máxima permitida e, consequentemente, a espessura de parede necessária do tubo.

A conquista científica nestes aços é a capacidade de atingir alta resistência ao escoamento - () e () respectivamente - sem incorrer nas penalidades metalúrgicas normalmente associadas a materiais de alta resistência, como baixa soldabilidade ou resistência à fratura reduzida. Este equilíbrio é mantido através de cuidadosos microliga. Rastreie adições de elementos como Nióbio (), Vanádio (), e titânio (), muitas vezes totalizando menos de da composição, são a chave. Durante o processamento do aço, esses elementos de microliga formam precipitados minúsculos () e restringir o crescimento de grãos de cristal, resultando em uma microestrutura excepcionalmente fina. Esse refinamento de grãos é o principal mecanismo científico que simultaneamente eleva o limite de escoamento e preserva a baixa temperatura Resistência Charpy com entalhe em V que é essencial para resistir à fratura frágil, particularmente em ambientes frios ou sob carga transitória.

Além disso, o Carbono Equivalente () desses aços é rigorosamente controlado para permanecer em níveis baixos. Um baixo é uma necessidade química porque garante a excelente qualidade do material soldabilidade, minimizando o risco de formação de estruturas martensíticas frágeis no Zona Afetada pelo Calor () durante operações de soldagem em campo. A escolha entre X52 e X60 é, portanto, uma decisão de engenharia precisa – uma alavancagem calculada da resistência do material para otimizar a espessura da parede com base na tensão do contorno do projeto, guiado por códigos de design de pipeline como . A resistência do metal permite ao projetista atingir a capacidade de pressão desejada com a quantidade mínima de aço, traduzindo-se diretamente em custo de material reduzido, menor peso de envio, e maior facilidade de instalação, tudo isso mantendo um controle Relação entre rendimento e resistência à tração ( razão) para garantir ductilidade e capacidade de deformação suficientes antes da falha.

A Física da Formação: Dobragem por Indução a Quente e Controle Microestrutural

A criação de uma curvatura precisa do tubo a partir de materiais de alta resistência o aço não pode ser obtido de forma confiável através de uma simples dobra a frio; o material exibiria retorno elástico excessivo, iniciação de crack, e distorção geométrica descontrolada. A tecnologia necessária é Dobra por indução a quente, um especializado processo termomecânico que depende da aplicação precisa de energia eletromagnética e força mecânica.

O núcleo científico deste processo é aquecimento localizado. O tubo reto é montado em uma dobradeira, e uma bobina de indução estreita circunda a zona de curvatura. Quando a corrente alternada de alta frequência passa pela bobina, gera um poderoso campo magnético alternado. Este campo, de acordo com a lei da indução de Faraday, gera grande correntes parasitas dentro da parede do tubo, causando rápida e localizada Aquecimento Joule. A zona de curvatura é aquecida rápida e seletivamente a uma temperatura precisa, normalmente entre e —uma faixa seguramente acima do temperatura de transformação, tornando o material altamente plástico e fácil de formar.

Enquanto a faixa estreita do tubo é incandescente, uma força mecânica contínua é aplicada, empurrando lentamente o tubo através da bobina enquanto um momento de flexão é exercido. Este controlado, A aplicação constante de força faz com que a zona aquecida se deforme plasticamente em torno de um ponto de articulação, formando o raio desejado. Este processo não é apenas moldar; é um rápido, localizado tratamento térmico. A taxa de resfriamento imediatamente após a bobina é crucial, frequentemente controlado por sprays de ar ou água. Este ciclo térmico cuidadosamente gerenciado foi projetado para evitar dois modos de falha simultâneos: primeiro, engrossamento de grãos nas altas temperaturas, o que levaria a uma perda catastrófica de tenacidade; e segundo, a formação de duro, microestruturas frágeis durante o resfriamento rápido. Controlando a taxa de resfriamento, o processo visa reter ou mesmo melhorar a estrutura refinada estabelecida no original material pai, garantindo que a dobra acabada mantenha o especificado ou força de rendimento e o essencial resistência.

O desafio geométrico é gerenciar o distribuição de deformação. À medida que o tubo se curva, o material no arco externo () é colocado em tensão, levando a desbaste da espessura da parede, enquanto o arco interno () está comprimido, causando espessamento da espessura da parede. O desbaste no extradorso é a área mais crítica, pois representa uma redução local na capacidade de contenção de pressão. A precisão do processo de indução, incluindo a aplicação de pressão interna ou mandris, é crucial para minimizar esse desbaste e garantir que a redução final da espessura da parede permaneça dentro dos limites estritos (tipicamente para ) exigido por códigos e padrões de pipeline como ASME B31.8 e o padrão específico de dobra por indução, ASME B16.49. Qualquer desvio descontrolado aqui compromete o fator de segurança de todo o sistema.

Geometria, Hidráulica, e Mecânica: O papel do 5D, 8D, e proporções 10D

A especificação de e curvas - onde o raio () é cinco, oito, ou dez vezes o diâmetro nominal (), respectivamente - é um reflexo direto da otimização de um equilíbrio entre eficiência hidráulica e estresse mecânico.

De um Engenharia Hidráulica perspectiva, o tamanho do raio de curvatura impacta diretamente as características do fluxo. Curvas mais apertadas () induzir maior fluxo secundário (padrões de fluxo giratório ou helicoidal) e mais localizado turbulência. Essa turbulência resulta em uma maior queda de pressão através da curva e necessita de maior energia de bombeamento para manter a taxa de fluxo. Por outro lado, raios maiores ( e ) facilitar mais suave, mais tipo laminar redirecionamento de fluxo. O a curvatura é frequentemente selecionada para o maior diâmetro, tubulações com maior vazão porque minimiza a dissipação de energia e reduz os riscos internos de erosão/corrosão associados à separação do fluxo. A escolha, portanto, influencia diretamente o custo operacional e a eficiência de todo o gasoduto ao longo de sua vida útil.

De um Engenharia Mecânica ponto de vista, o raio dita a severidade da concentração de tensão. Um mais apertado dobrar resulta em um maior Fator de intensificação de estresse () e inferior fator de flexibilidade comparado a um dobrar. A concentração de estresse do aro, tensão axial, e o momentos fletores nos extrados e nos flancos do a curvatura exige maior integridade mecânica local. O uso de alto rendimento material em um apertado o raio é muitas vezes necessário para garantir que as tensões operacionais e de flexão combinadas não excedam o ponto de escoamento do material, mesmo depois de contabilizada a redução da espessura da parede inerente ao processo de conformação. O ASME B31 códigos fornecem a estrutura matemática para calcular as limitações exatas de tensão com base nessas relações geométricas e nas Propriedades do material, garantindo um fator quantificado de segurança para toda a gama de ofertas de produtos.

A capacidade de produzir esses três raios distintos usando o processo de indução a quente – cada um exigindo ajustes precisos no padrão de aquecimento da bobina, velocidade de formação, e taxas de resfriamento — demonstra o domínio técnico necessário. Por exemplo, formando um dobrar requer muito mais tempo, aplicação térmica mais suave do que uma dobrar, exigindo uma zona mais extensa de aquecimento controlado para atingir o raio mais amplo sem introduzir anomalias geométricas como enrugamento ou ovalização excessiva.

Certificação, Controle de qualidade, e integridade do produto final

A prova definitiva de desempenho para um A curvatura por indução reside na conformidade com rigorosos protocolos e padrões de controle de qualidade, o principal deles é o final Teste Hidrostático. Cada curva acabada está sujeita a uma pressão interna significativamente superior à pressão operacional máxima pretendida (), tensionando o metal além de seu ponto de escoamento nominal. Este é o final definitivo etapa, fornecendo prova de que o material está livre de defeitos críticos e que a integridade da espessura da parede, mesmo nos extrados mais finos, é suficiente para conter a pressão de projeto.

Além do teste hidrostático, abrangente Avaliação Não Destrutiva () é obrigatório. Teste ultrassônico () é usado para mapear o perfil de espessura da parede em toda a curva, verificando se o desbaste no extrados permanece dentro dos limites do código. Inspeção de Partículas Magnéticas () ou Inspeção de Líquido Penetrante () é realizado nas superfícies internas e externas para procurar falhas microscópicas de ruptura de superfície ou rachaduras que poderiam ter iniciado durante o severo ciclo térmico e mecânico do processo de indução.

O produto final, portanto, é um componente integrado onde a metalurgia de alta resistência de API 5L X52/X60 é perfeitamente compatível com a física térmica controlada de Dobra por indução a quente. Os acessórios resultantes, com seus verificados 5D, 8D, ou 10D geometria, garantir que o gasoduto possa ser construído com confiança, maximizando a capacidade de fluxo e minimizando os requisitos de manutenção, ao mesmo tempo em que adere aos mais rigorosos padrões de segurança e engenharia que regem a infraestrutura de transporte de energia em todo o mundo.

Resumo das especificações do produto: Curvas de tubo de indução quente API 5L X52/X60