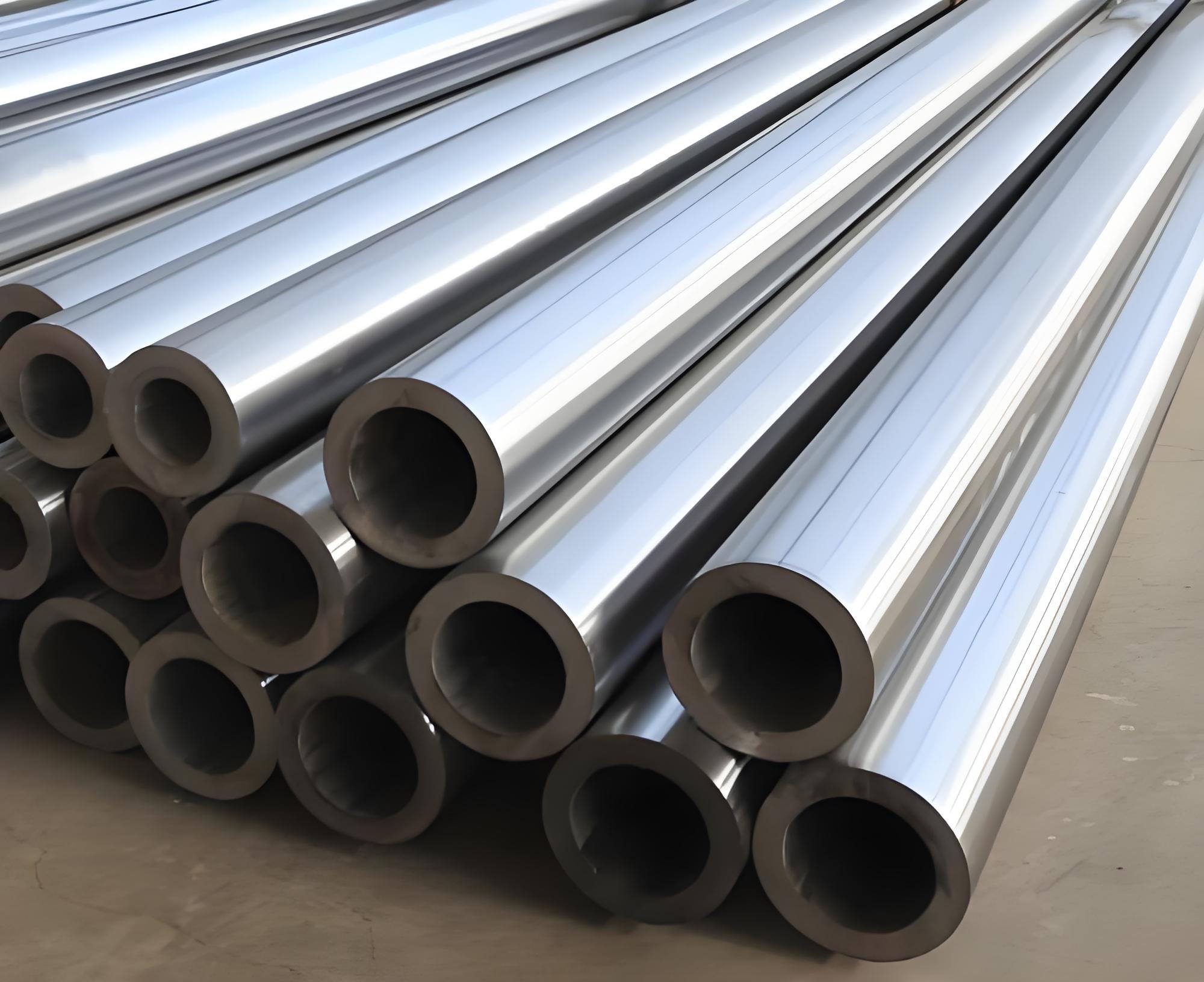

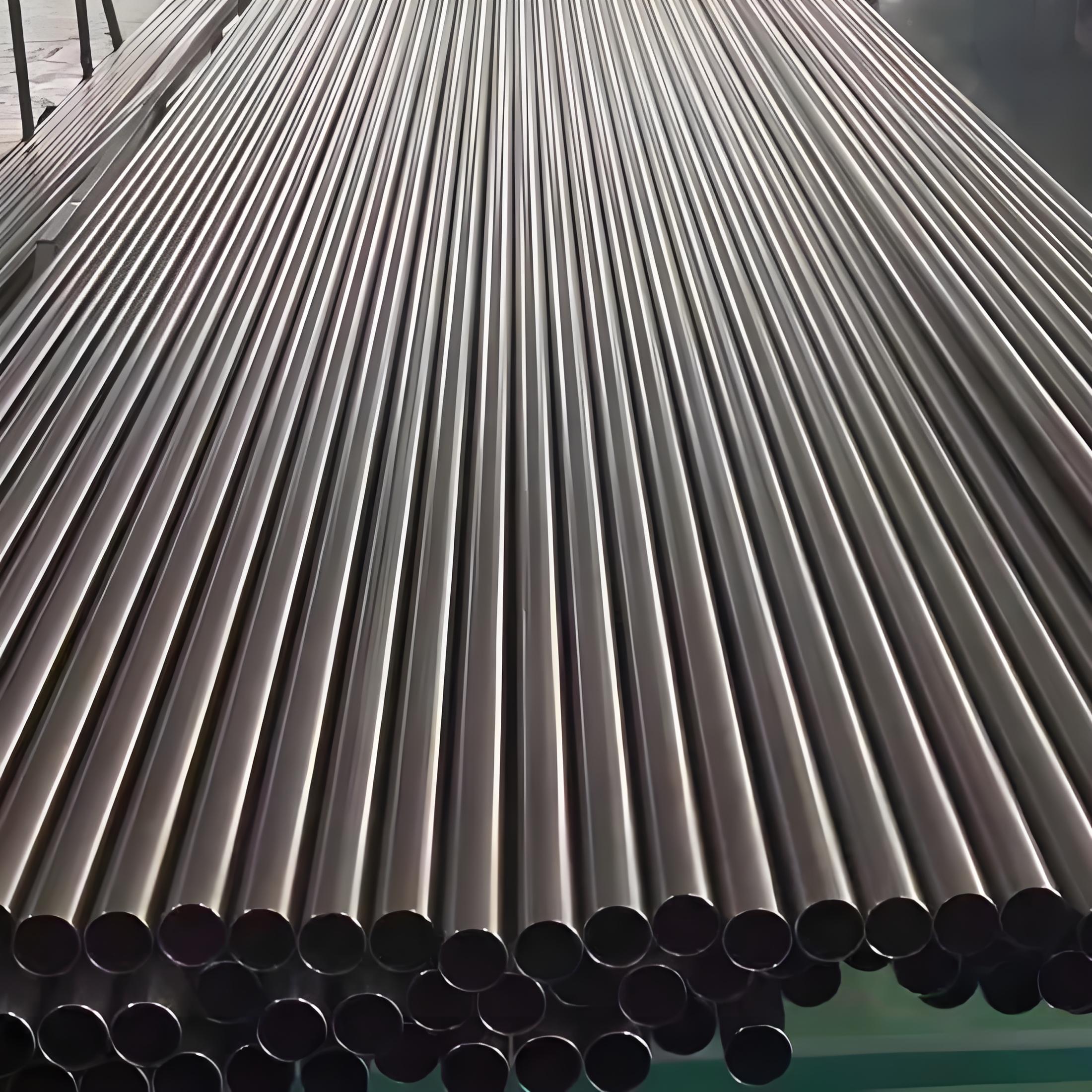

Tubos de aço para caldeira e trocador de calor JIS G3461

Projetado para extremos: Um estudo abrangente de tubos de aço para caldeiras e trocadores de calor JIS G3461

No vasto, mundo interconectado de geração de energia industrial e processamento térmico, a caldeira é o componente mais crítico, um forno de alta pressão onde a energia bruta do calor é convertida em energia utilizável. A integridade de toda esta operação depende do desempenho invisível de milhares de pés de **tubos de caldeira**. Estes não são meros canais de água ou vapor; são dispositivos sofisticados de transferência de calor que devem suportar simultaneamente imensas pressões internas, fluxo de calor externo agressivo, ciclo térmico severo, e o implacável, ameaça em câmera lenta de **deformação por fluência**. Para garantir a segurança, confiabilidade, e intercambialidade global neste ambiente de alto risco, o **Padrão Industrial Japonês (ELE) G3461** fornece um conjunto de especificações altamente especializado e rigoroso para **Tubos de caldeiras e trocadores de calor em aço carbono**. Esta norma é um acordo técnico, ditando a ciência material precisa, fidelidade de fabricação, e um desafio obrigatório de testes.

A jornada até o JIS G3461 é um mergulho profundo nos compromissos de engenharia necessários para a sobrevivência em condições extremas. Enquanto outros padrões, como JIS G3454, lidar com tubulação de pressão, G3461 opera em um nível diferente de escrutínio. Seu foco está explicitamente em materiais que desempenham a função de *troca de calor*, o que significa que a parede do tubo deve suportar um gradiente térmico acentuado. Esta função crítica dita os requisitos rigorosos encontrados nas notas da norma—**STB 340, STB 410, e STB 510** – cada um uma variação de um tema, otimizado para zonas distintas dentro da caldeira, do calor moderado do economizador ao intenso, ambiente carregado de pressão das seções do evaporador e do superaquecedor. Compreender os requisitos do G3461 significa compreender a espinha dorsal da energia térmica moderna.

EU. O domínio do padrão: Escopo, Contexto, e Classificação

A designação **JIS G3461**, com o **STB** (Caldeira de tubo de aço) identificador, especifica os critérios necessários para tubos de aço usados na transferência de calor em temperaturas elevadas, normalmente até um limite prático de cerca $450^\circ\text{C}$ para $500^\circ\text{C}$ para aço carbono, dependendo muito da pressão interna e do código de projeto específico que está sendo aplicado (como ASME). Acima deste limite, fatores metalúrgicos como **grafitização** (a precipitação de carbono que leva à fratura frágil) e a fluência acelerada exigem o uso de cromo-molibdênio de baixa liga (Cr-Mo) aços, que são regidos pela norma relacionada, Ele G3462.

Os três graus principais do G3461 são definidos por sua resistência à tração mínima garantida em megapascals ($\text{MPa}$):

- STB 340: O grau de resistência mais baixo, preferido para economizadores e trocadores de calor não críticos onde as temperaturas e pressões são moderadas, e alta ductilidade é priorizada para facilidade de manipulação e enrolamento.

- STB 410: O carro-chefe do padrão. Esta força de faixa média fornece um excelente equilíbrio de capacidade de pressão, desempenho em alta temperatura, e soldabilidade razoável, tornando-o onipresente nas paredes do evaporador e na tubulação de caldeiras de serviço geral.

- STB 510: O tipo de aço carbono de maior resistência, frequentemente escolhido quando as pressões de projeto são extremamente altas, permitindo uma parede mais fina e eficiência maximizada de transferência de calor, embora exija o mais alto nível de controle durante a soldagem e fabricação devido ao seu maior teor de carbono.

A norma garante não apenas resistência, mas também uniformidade dimensional e consistência do material, o que é fundamental quando centenas ou milhares de tubos idênticos devem ser encaixados perfeitamente, expandido, ou soldados em tambores coletores e placas tubulares. Sem a adesão rígida a essas especificações, a complexa dinâmica do fluxo e a distribuição térmica dentro de uma caldeira se tornariam imprevisíveis, potencialmente levando a uma falha catastrófica.

| Parâmetro | Especificação | Notas cobertas |

|---|---|---|

| Nome Padrão | Caldeira de aço carbono e tubos trocadores de calor | STB 340, STB 410, STB 510 |

| Designador | ELE G3461 (STB) | |

| Função Primária | Transferência de calor e contenção de pressão até $\approx 500^\circ\text{C}$ | |

| Aplicação típica | Economizadores, Tubos de parede de água, Evaporadores, Superaquecedores de baixa pressão | STB 340 (P/T inferior), STB 410 (P/T Geral), STB 510 (P/T alto) |

II. Método de Fabricação: A integridade do corpo do tubo

O método de fabricação é a base da integridade do tubo e é categorizado em dois processos sob JIS G3461: **Sem costura (S)** e ** Resistência Elétrica Soldada (ERW) (E)**. A escolha entre estes dois é determinada pelas condições de operação, particularmente o risco associado à falha de uma costura de solda sob tensão.

Tubos sem costura (S): O padrão para alta criticidade

Os tubos sem costura são produzidos a partir de um sólido, tarugo cilíndrico que é aquecido e perfurado para criar uma casca oca, que é então laminado e muitas vezes trefilado a frio para atingir o tamanho final e a espessura da parede. A ausência de qualquer fusão ou junção garante uma continuidade, estrutura metálica uniforme, livre das descontinuidades metalúrgicas inerentes a uma solda. Isso é crítico para tubos expostos às pressões internas mais altas e **cargas térmicas cíclicas**, como em tambores de vapor ou paredes de água de fornos, onde um defeito pode rapidamente se propagar para uma falha. O processo contínuo permite que o produto final tenha resistência superior à **ruptura por fluência**, já que a tensão é distribuída uniformemente por toda a circunferência. Os tubos sem costura produzidos de acordo com as especificações G3461 passam por tratamentos térmicos finais obrigatórios — normalmente **normalização** para tubos acabados a quente ou **recozimento** para tubos acabados a frio — para aliviar tensões internas e restaurar a microestrutura ideal para serviço de longo prazo em alta temperatura.

Tubos soldados por resistência elétrica (E): Precisão e Economia

Os tubos ERW são fabricados a partir de tiras de aço contínuas (Ovelha), que é formado a frio em forma de tubo. As bordas são unidas por corrente elétrica e pressão de alta frequência, fundindo-os sem a adição de metal de adição. Os processos ERW modernos são altamente controlados e podem atingir precisão dimensional excepcional, particularmente na espessura da parede. Esta precisão às vezes é favorecida em trocadores de calor não críticos, como economizadores, onde a prioridade é fina, paredes uniformes para máxima transferência de calor. No entanto, porque uma costura de solda está presente, o padrão exige verificação rigorosa. Isso inclui a **normalização** pós-solda obrigatória da zona de solda para garantir que a estrutura granular nessa área seja equivalente ao metal base, seguido por testes não destrutivos intensivos para garantir que a solda esteja livre de falhas ou falta de fusão.

| Tipo | Designador | Processo | Tratamento Térmico Obrigatório |

|---|---|---|---|

| Sem costura | S | Piercing quente, rolando, (trefilação a frio opcional) | Normalização (Acabado quente) ou Recozimento (Acabado a frio) |

| ERW | E | Conformação a frio, Soldagem de alta frequência | Normalização/alívio de tensão da solda e ZTA adjacente |

*Observação: O tratamento térmico é fundamental para atingir as propriedades mecânicas especificadas, aliviar o estresse residual, e garantir estabilidade microestrutural para desempenho de fluência em alta temperatura.

Iii. Composição Química: Equilibrando Força e Integridade

A receita química do aço JIS G3461 não é arbitrária; é uma fórmula otimizada projetada para maximizar as propriedades desejáveis e minimizar as prejudiciais. A composição deve garantir a resistência necessária em temperaturas elevadas, evitar falhas de mecanismos de alta temperatura, e manter excelente **soldabilidade** - um recurso essencial para conexões de chapa a tubo.

Os elementos primários são controlados para criar as diferenças entre as notas. O teor de carbono ($\text{C}$) é o fator mais importante que determina a força, aumentando ligeiramente de STB 340 para STB 510 para alcançar as propriedades de tração mais altas. No entanto, isso vem com uma compensação: maior teor de carbono complica a soldagem em campo, aumentando o risco de microestruturas frágeis na zona afetada pelo calor (HAZ) a menos que pré-estrito- e tratamentos térmicos pós-soldagem são seguidos.

As funções essenciais do **Manganês ($\text{Mn}$) e Silício ($\text{Si}$)** envolvem desoxidação durante a fabricação de aço, refinando a estrutura do grão, e aumentando a força. O manganês também é crucial para neutralizar os efeitos do enxofre, melhorando a ductilidade a quente do aço. Por outro lado, a concentração de impurezas - ** Fósforo ($\text{P}$) e Enxofre ($\text{S}$)**—é estritamente limitado a um máximo baixo ($\le 0.035\%$). Esta restrição não é negociável para tubos de caldeira, já que esses elementos segregam prontamente para os limites dos grãos, reduzindo drasticamente a tenacidade e acelerando a fragilização em alta temperatura, minando assim a resistência do tubo à fluência e ao estresse térmico. Os limites baixos garantem a limpeza do material e o desempenho previsível durante a vida útil de várias décadas do projeto do tubo.

| Nota | $\text{C}$ (Máx.) | $\text{Si}$ (Máx.) | $\text{Mn}$ | $\text{P}$ (Máx.) | $\text{S}$ (Máx.) |

|---|---|---|---|---|---|

| STB 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| STB 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| STB 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*Observação: O teor mínimo de manganês é crucial para a tenacidade; os limites máximos rigorosos de P e S são essenciais para a integridade do serviço em altas temperaturas.

4. Propriedades Mecânicas: A medida da resistência

As propriedades mecânicas definem a resistência do material à pressão e à deformação. Os mínimos especificados para **Resistência à tração ($\sigma_{ts}$)**, **Ponto de rendimento/força ($\sigma_{y}$)**, e **Alongamento** são os critérios principais que determinam a seleção de um tubo para um local específico dentro do sistema de caldeira.

O **Força de rendimento** é o número mais crítico para engenheiros de projeto, pois define a tensão máxima admissível. Por mandatos de código de design, a tensão de pressão operacional deve ser mantida em uma fração do limite de escoamento para garantir que o tubo permaneça na faixa elástica durante toda a sua vida útil. Para uma dada pressão interna, a resistência ao escoamento superior de **STB 410** sobre STB 340, ou **STB 510** sobre STB 410, permite que o engenheiro de projeto especifique uma **espessura de parede mais fina**. Isso economiza material, reduz o peso, e melhora significativamente a função mais importante do tubo: a transmissão de calor do lado do fogo para o lado da água. Uma parede mais fina significa menos resistência ao fluxo de calor, aumentando a eficiência térmica da caldeira.

**Alongamento**, uma medida da **ductilidade** do material, é igualmente vital. Fornece a garantia de que o tubo não irá falhar de forma frágil sob impacto ou durante os intensos processos de formação exigidos durante a fabricação da caldeira, como alargar ou expandir as extremidades do tubo para criar uma junta mecânica à prova de vazamentos com a placa do tubo. Como esperado, os graus de resistência mais altos (STB 410 e STB 510) apresentam ductilidade mínima ligeiramente inferior à do STB 340, refletindo o compromisso inerente entre resistência e flexibilidade na metalurgia do aço carbono.

| Nota | Resistência à tracção (Min.) $\text{N/mm}^2 (\text{MPa})$ | Ponto de rendimento/força (Min.) $\text{N/mm}^2 (\text{MPa})$ | Alongamento (Min.) (Varia de acordo com a peça de teste) |

|---|---|---|---|

| STB 340 | 340 | 175 | $25\%$ |

| STB 410 | 410 | 215 | $22\%$ |

| STB 510 | 510 | 285 | $18\%$ |

*Observação: O valor do alongamento é altamente dependente da espessura e da amostra de teste específica (Não. 4, Não. 5, Não. 11, Não. 12) usado de acordo com o padrão.

V. Tolerâncias Dimensionais: A geometria inegociável da transferência de calor

A adesão às tolerâncias dimensionais precisas no JIS G3461 não é simplesmente uma questão de estética ou facilidade de montagem; está intrinsecamente ligado à **vida útil** e à **eficiência térmica**. A norma exige controles extremamente rigorosos tanto no diâmetro externo (DE) e a espessura da parede (Peso).

A criticidade da tolerância à espessura da parede

Para um tubo de caldeira, a tolerância de **espessura da parede** é o parâmetro geométrico mais crucial. Porque a tensão é inversamente proporcional à espessura, qualquer seção do tubo que seja mais fina do que o especificado sofrerá maior tensão localizada, acelerando o lento processo de deformação por fluência. Se a tolerância negativa for muito grande (Ou seja,, o tubo é muito fino), a vida útil do projeto pode ser severamente comprometida, levando a falhas prematuras e pontos quentes perigosos. Portanto, G3461 especifica limites rígidos, muitas vezes restringindo a tolerância negativa a ser muito menor do que a tolerância positiva - às vezes tão pequena quanto $\pm 10\%$ do WT nominal, ou mesmo uma tolerância estritamente positiva (por exemplo, $+15\%$ para $-0\%$) para alto risco, tubos de alta pressão, garantindo a espessura mínima está sempre presente.

Diâmetro externo e retidão

O **Diâmetro Externo (DE)** a tolerância é crítica para o ajuste. Os tubos devem ser dimensionados com precisão para caber nos furos dos tambores coletores e placas de tubos. Uma tolerância muito frouxa impede a formação de uma segurança, estanque **junta expandida**. A tolerância DE é frequentemente especificada como um valor absoluto fixo para diâmetros menores, garantindo alta precisão. **Retidão** e **ovalidade** (fora de circularidade) também são rigorosamente controlados para garantir que os tubos possam ser enrolados adequadamente, dobrado, e inserido em conjuntos complexos de trocadores de calor usando máquinas automatizadas sem ligação.

| Dimensão/Processo | Diâmetro externo (DE) Tolerância | Espessura da Parede (Peso) Tolerância (Típico) |

|---|---|---|

| Sem costura (Acabado quente) | $\pm 1\%$ de DO, ou $\pm 0.5 \text{ mm}$ (Tamanhos menores) | $+15\%$ / $-12.5\%$ |

| Sem costura (Acabado a frio) / ERW | $\pm 0.3 \text{ mm}$ para $\pm 0.5 \text{ mm}$ (Controle mais rígido) | $\pm 10\%$ |

| Retidão | Desvio máximo | $1 \text{ mm}$ por $1000 \text{ mm}$ comprimento |

*Observação: A tolerância negativa da espessura da parede é a verificação dimensional mais examinada sob esta norma para garantir a vida útil do projeto e a capacidade de pressão.

Vi. Teste e Inspeção: A lista de verificação de segurança inegociável

As condições extremas de serviço enfrentadas pelos tubos JIS G3461 ditam um protocolo de inspeção e teste abrangente e obrigatório. Esses testes são os últimos, prova inegociável de que o tubo atende a todas as especificações e está apto para serviço. O protocolo é dividido em testes mecânicos (verificando propriedades do material) e testes não destrutivos (verificando a integridade estrutural).

UM. Ensaios Mecânicos e de Ductilidade Obrigatórios

O núcleo do processo de verificação mecânica envolve submeter as amostras a deformações severas:

- Teste de tração: Confirma que o material atende às propriedades de resistência mínima listadas na Tabela 4.

- Teste de achatamento: Uma seção do tubo é esmagada entre placas paralelas. O material deve suportar esta compressão severa sem evidência de rachaduras ou falhas, demonstrando alta ductilidade, especialmente na linha de soldagem de tubos ERW.

- Teste de queima: A extremidade do tubo é expandida para fora até uma porcentagem especificada do seu diâmetro original usando uma ferramenta cônica. Este teste é vital para confirmar a capacidade do material de sofrer a deformação plástica necessária para ser expandido com segurança nos orifícios da placa do tubo., uma etapa crítica na montagem da caldeira.

- Teste de achatamento reverso (Apenas ERW): Este teste visa especificamente a costura de solda. A amostra é achatada com a solda colocada no ponto de tensão máxima de flexão para provar que a zona de solda é tão forte e dúctil quanto o metal base, eliminando o risco de falha na soldagem.

B. Exame Não Destrutivo (NDE) e verificação de integridade

Esses testes são projetados para detectar falhas invisíveis a olho nu que podem levar a falhas catastróficas.:

- Teste Hidrostático: Cada comprimento de tubo acabado deve ser testado para uma pressão mínima especificada. Este teste físico verifica a estanqueidade à pressão e a integridade estrutural do tubo em todo o seu comprimento.

- Ultrassônico (EUA) ou corrente parasita (ET) Teste: A NDE é obrigada a procurar falhas internas, como laminações, inclusões, ou microfissuras que possam comprometer a estrutura do tubo. Para tubos ERW, este teste é altamente concentrado na costura de solda, garantindo o mais alto nível de integridade nessa junção crítica.

| Tipo de teste | Requisito JIS G3461 | Função Primária |

|---|---|---|

| Análise química | Análise de Concha e Produto | Confirme C, Mn, P, Conteúdo S para fluência e soldabilidade. |

| Teste Hidrostático | Cada comprimento de tubo | Verifique a contenção da pressão e a estanqueidade. |

| Teste de queima | Teste de amostra | Confirme a ductilidade para expansão de chapa tubo a tubo. |

| Teste de achatamento | Teste de amostra | Verifique a ductilidade e a solidez estrutural, especialmente em soldas. |

| NDE (Para ou ou) | Cada comprimento de tubo (Zona de soldagem para ERW) | Detecte falhas internas/superficiais invisíveis a olho nu. |