Sistema de fabricação de bobinas de tubulação

Fabricação de carretel de tubulação: Uma análise abrangente

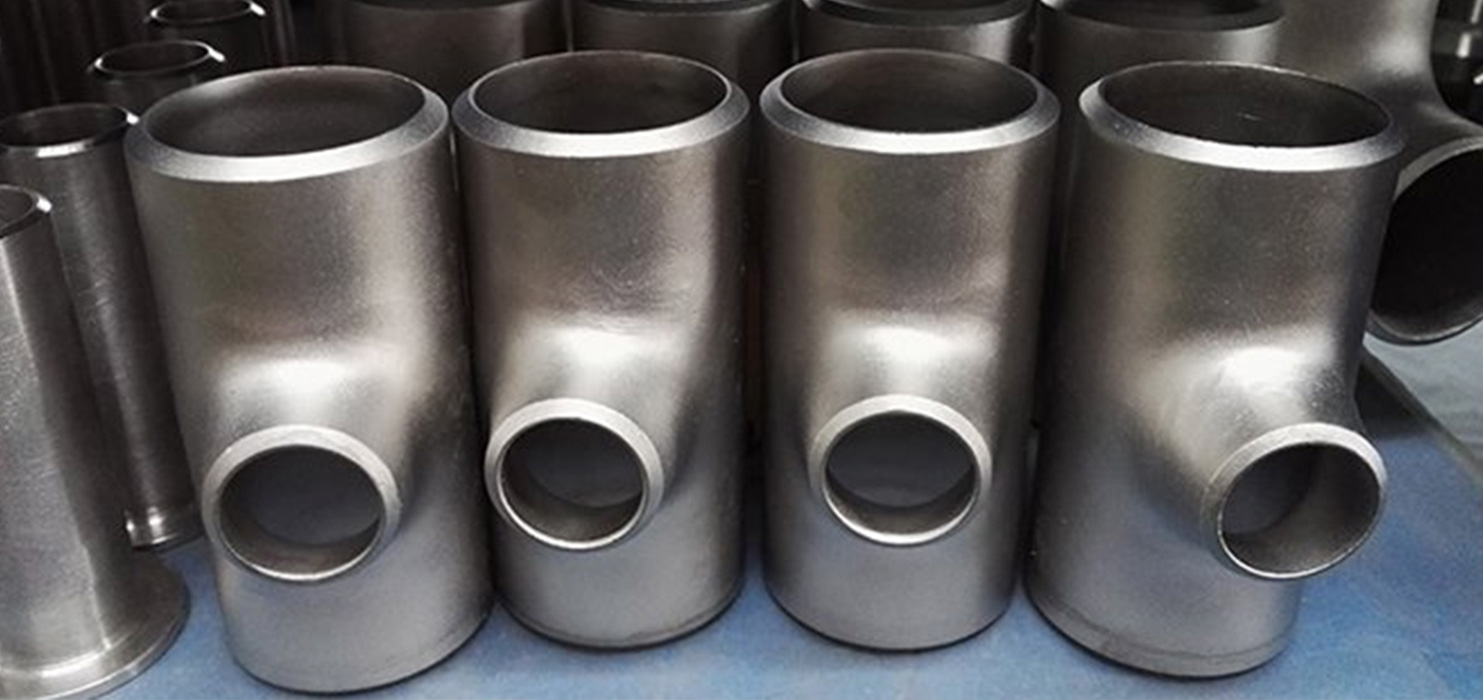

Definição: Um carretel de tubo é uma seção pré -fabricada de um sistema de tubulação, normalmente consistindo de tubos, acessórios (por exemplo, cotovelos, camisetas, redutores), flanges, válvulas, e outros componentes, montado em um ambiente controlado (por exemplo, uma loja de fabricação) Antes de ser transportado para o canteiro de obras para instalação. Esta abordagem modular simplifica a execução do projeto, aprimora o controle de qualidade, e reduz o trabalho no local, tornando -o uma pedra angular dos modernos sistemas de tubulação industrial.

Esta análise se expande sobre o conceito fundamental, mergulhando mais fundo no processo de fabricação, tecnologias avançadas, considerações ambientais, otimização de custos, e tendências globais da indústria. A estrutura inclui:

- Introdução à fabricação de bobinas de tubulação

- Parâmetros -chave na fabricação (com tabelas)

- Análise científica e técnica

- Materiais avançados e suas aplicações

- Processos e tecnologias de fabricação

- Garantia de qualidade e padrões do setor

- Considerações ambientais e de sustentabilidade

- Estratégias de otimização de custos

- Tendências globais e estudos de caso

- Palavras -chave SEO para maior visibilidade

- Conclusão

1. Introdução à fabricação de bobinas de tubulação

A fabricação de bobinas de tubulação é um processo de fabricação especializado que envolve a montagem de componentes de tubulação em seções pré-engenhadas, ou “carretéis,” que estão prontos para instalação em instalações industriais. Essas instalações incluem refinarias de petróleo, plantas químicas, usinas de energia, instalações de tratamento de água, e unidades de fabricação farmacêutica. A abordagem de pré -fabricação permite fabricação precisa em condições controladas, minimizar erros, Reduzindo o tempo de construção no local, e melhorar a segurança limitando o trabalho de campo perigoso.

Principais benefícios

- Garantia de qualidade: Ambientes controlados garantem qualidade consistente da solda e precisão dimensional.

- Eficiência: A fabricação paralela reduz os prazos do projeto, permitindo o trabalho simultâneo no local e fora do local.

- Economia de custos: Minimiza o trabalho de campo e o retrabalho, reduzindo os custos gerais do projeto.

- Segurança: Reduz a soldagem no local e o levantamento pesado, Mitigando riscos em ambientes perigosos.

- Escalabilidade: Os carretéis modulares são ideais para projetos em larga escala com configurações repetitivas de tubulação.

Desafios

- Logística: O transporte de carretéis grandes ou complexos requer equipamentos e planejamento especializados.

- Seleção de Materiais: Os componentes devem ser compatíveis com fluidos de processo, temperaturas, e pressões.

- Coordenação: Design e medição precisos são críticos para garantir que os carretéis alinhem com os sistemas no local.

Esta análise explorará esses aspectos em detalhes, Fornecendo uma base científica para entender o processo de fabricação e suas aplicações.

2. Parâmetros -chave na fabricação de bobinas de tubulação

O sucesso da fabricação de bobinas de tubulação depende do controle de parâmetros críticos que influenciam o desempenho do bolo, durabilidade, e conformidade com os padrões do setor. Abaixo está uma tabela detalhada resumindo esses parâmetros, seguido de explicações de seu significado.

Mesa 1: Parâmetros -chave na fabricação de bobinas de tubulação

| Parâmetro | Descrição | Valores/padrões típicos | Impacto na fabricação |

|---|---|---|---|

| Diâmetro do tubo | Diâmetro nominal do tubo (NPS ou DN) | 1/2”Para 48” (NPS), DN15 a DN1200 | Determina o tamanho do bobo, peso, e requisitos de soldagem. |

| Espessura da Parede | Espessura da parede do tubo (Cronograma ou mm) | Sch 10, 40, 80, 160; 2–50 mm | Afeta a classificação de pressão, dificuldade de soldagem, e custos de material. |

| Tipo de material | Material do tubo e componentes | Aço carbono, aço inoxidável, liga de aço, etc.. | Impactos resistência à corrosão, força, e soldabilidade. |

| Critérios de imperfeição de solda | Limites aceitáveis para imperfeições de solda (por exemplo, porosidade, rachaduras) | ASME B31.3, API 1104, ISO 5817 | Garante integridade estrutural e conformidade com os padrões. |

| Ângulo de chanfro | Ângulo de preparação final do tubo para soldagem | 30° –37,5 ° (normalmente 37,5 ° para v-groove) | Afeta a penetração e força da solda. |

| Processo de Soldagem | Tipo de soldagem usada (por exemplo, GTAW, SMAW, Gawn) | TIG, MEU, Grudar, Arco submerso | Determina a qualidade da solda, velocidade, e custo. |

| Tolerância de ajuste | Precisão de alinhamento dos componentes antes da soldagem | ± 1–2 mm (dependendo do padrão) | Garante o alinhamento da articulação adequado e minimiza as tensões. |

| Pressão de teste hidrostático | Pressão aplicada durante o teste para garantir a integridade | 1.5x Pressão de projeto (ASME B31.3) | Verifica a integridade do spool em condições de operação. |

| Acabamento de superfície | Tratamento de superfície (por exemplo, decapagem, passivação, revestimento) | RA 0,8-3,2 µm (Para aço inoxidável) | Impactos resistência à corrosão e características de fluxo de fluidos. |

| Tolerância dimensional | Desvio permitido nas dimensões do carretel | ± 3 mm para comprimento, ± 1,5 mm para alinhamento | Garante a compatibilidade com a instalação de campo. |

| Tratamento térmico | Tratamento térmico pós-solda (PWHT) requisitos | 600–700 ° C para aço carbono (se necessário) | Reduz as tensões residuais e melhora a durabilidade da solda. |

| Testes Não Destrutivos (END) | Métodos para detectar defeitos (por exemplo, TR, EUA, Pt, MT) | Radiografia, Ultrassônico, Penetrante de corante, Partícula magnética | Garante a integridade da solda e do material sem danificar o carretel. |

| Peso da bobina | Peso total do carretel fabricado | 10 kg para várias toneladas | Afeta os requisitos de transporte e elevação. |

| Subsídio de corrosão | Espessura adicional da parede para explicar a corrosão | 1–3 mm (Dependendo do material e do ambiente) | Estende a vida útil do serviço em ambientes corrosivos. |

| Expansão Térmica | Expansão do material sob temperaturas operacionais | 12–16 µm/m · k (dependente de material) | Requer considerações de design para juntas de expansão ou suportes. |

Explicação dos principais parâmetros

- Diâmetro do tubo e espessura da parede: O diâmetro e a espessura da parede ditam a capacidade do carretel de lidar com pressão e fluxo. Os diâmetros maiores acomodam taxas de fluxo mais altas, mas aumentam os custos de material e fabricação. Espessura da parede, expresso como um cronograma (por exemplo, Sch 40) ou em milímetros, é selecionado com base em classificações de pressão e subsídios de corrosão.

- Consideração científica: O estresse do aro (um) em um tubo é calculado como:

S = (P · d) / (2t)

onde

Pé pressão interna,Dé diâmetro externo, eté a espessura da parede. Isso garante que o carretel suporta tensões operacionais. - Tipo de material: Materiais como aço carbono, aço inoxidável, e o aço de liga é escolhido com base no fluido do processo, temperatura, e condições ambientais. Por exemplo, Aço inoxidável 316L é usado em ambientes corrosivos devido ao seu conteúdo de molibdênio, o que aumenta a resistência ao pitting.

- Consideração científica: Propriedades do material, como força de escoamento, condutividade térmica, e a resistência à corrosão é crítica. Por exemplo, aço carbono (ASTM A106) tem uma força de escoamento de ~ 240 MPa, Adequado para aplicações de pressão moderada.

- Critérios de imperfeição de solda: Imperfeições de solda (por exemplo, porosidade, rachaduras) deve cumprir com padrões como ASME B31.3 ou ISO 5817 Para garantir a integridade estrutural. Testes não destrutivos (END) Métodos como radiografia (TR) e teste ultrassônico (EUA) Detectar defeitos de subsuperfície.

- Consideração científica: As imperfeições atuam como concentradores de estresse, reduzindo a vida de fadiga. Critérios de aceitação garantem que as soldas atendam aos requisitos de desempenho.

- Ângulo chanfrado e tolerância: Um ângulo de chanfro de 30 ° –37,5 ° garante a penetração adequada da solda, enquanto as tolerâncias de ajuste (± 1–2 mm) minimizar desalinhamento e tensões residuais.

- Consideração científica: O ângulo de chanfro afeta a dinâmica do pool de solda e a zona afetada pelo calor (HAZ). O desalinhamento aumenta as concentrações de estresse, arriscando falha prematura.

- Processo de Soldagem: Processos como soldagem a gás de tungstênio (GTAW/TIG) oferecer alta precisão, Enquanto a soldagem de arco de metal a gás (GMAW/MIG) é mais rápido para produção de alto volume. Soldagem por arco submerso (SERRA) é usado para tubos de grande diâmetro.

- Consideração científica: Entrada de calor, calculado como:

Q = (Tensão · Corrente · 60) / Velocidade de soldagem (mm/min)

afeta a microestrutura HAZ. A entrada de calor mais baixa reduz os riscos de distorção e rachaduras.

- Pressão de teste hidrostático: Testes hidrostáticos a 1,5x de pressão de projeto (por ASME B31.3) verifica a integridade do carretel em condições operacionais.

- Consideração científica: Os testes garantem vazamentos ou deformações, validando a qualidade da solda e do material.

- Acabamento superficial e tratamento térmico: Acabamentos superficiais suaves (por exemplo, Ra 0.8 µm para aço inoxidável) são críticos em aplicações farmacêuticas para evitar o crescimento bacteriano. Tratamento térmico pós-solda (PWHT) A 600–700 ° C reduz as tensões residuais em soldas.

- Consideração científica: O PWHT melhora a tenacidade da solda, alterando a microestrutura HAZ, reduzindo riscos como rachaduras de corrosão ao estresse.

3. Análise científica e técnica

A fabricação de bobinas de tubulação integra princípios da ciência dos materiais, Engenharia Mecânica, Dinâmica de fluidos, e garantia de qualidade. Abaixo está uma análise detalhada desses aspectos.

3.1 Ciência dos Materiais

A seleção de material é conduzida por requisitos operacionais:

- Propriedades Mecânicas: Rendimento e força de tração determinam a capacidade do bolo de suportar pressão e cargas externas. Por exemplo, Aço de liga P91 (força de escoamento ~ 415 mpa) é usado em usinas de alta temperatura.

- Resistência à corrosão: Aço inoxidável 316L tem uma taxa de corrosão de <0.1 mm/ano em água do mar, comparado com >1 mm/ano para aço carbono, tornando -o ideal para aplicações marítimas.

- Propriedades Térmicas: Materiais com alta expansão térmica (por exemplo, 16 µm/m · k para 316 SS) requer articulações de expansão para evitar a deformação em sistemas de alta temperatura.

Exemplo de cálculo

Para uma 12 polegada (304.8 milímetros) tubo de aço carbono (ASTM A106 GR. B) com um 10 mm espessura da parede e 50 bar (5 MPa) pressão interna:

Com uma força de escoamento de 240 MPa, O fator de segurança é:

Isso confirma a adequação do tubo para o aplicativo.

3.2 Ciência da soldagem

A soldagem é fundamental para a integridade do spool:

- Entrada de calor: A entrada excessiva de calor causa crescimento de grãos no HAZ, reduzindo a resistência. GTAW com baixa entrada de calor é preferida para materiais de alta liga.

- Imperfeições de solda: Porosidade e rachaduras são minimizadas através de gás de proteção adequada (por exemplo, Argônio para Gtaw) e treinamento de soldador.

- Tensões residuais: PWHT ou resfriamento controlado mitiga tensões de expansão térmica e contração.

3.3 Dinâmica de fluidos

As características do fluxo interno do bolo afetam o desempenho:

- Queda de pressão: Calculado usando a equação de Darcy-Weisbach:

ΔP = f · (eu / D) · (P V² / 2)

onde

fé o fator de atrito,Lé o comprimento do tubo,Dé diâmetro,ρé densidade de fluidos, eVé velocidade. - Regime de fluxo: O fluxo turbulento aumenta a queda de pressão e a erosão. Superfícies suaves (por exemplo, Aço inoxidável eletropolizado) reduzir a turbulência.

3.4 Integridade Estrutural

Carretéis devem suportar a pressão interna, Cargas externas (por exemplo, sísmico, vento), e expansão térmica. Análise de Elementos Finitos (FEA) simula tensões para garantir a conformidade com padrões como ASME B31.3.

4. Materiais avançados e suas aplicações

Além de materiais padrão, Materiais avançados são cada vez mais usados para aplicações especializadas. Abaixo está uma tabela resumindo materiais comuns e avançados.

Mesa 2: Materiais para fabricação de bobinas de tubulação

| Material | Padrão | Aplicativos | Vantagens | Limitações |

|---|---|---|---|---|

| Aço carbono (A106 Gr. B) | ASTM A106 | Petróleo e gás, Água, vapor | Econômico, alta resistência | Suscetível à corrosão |

| Aço inoxidável (304/316) | ASTM A312 | Químico, farmacêutico, marinho | Resistente à corrosão, durável | Custo mais alto, resistência inferior ao aço carbono |

| Liga de aço (P91, P22) | ASTM A335 | Usinas de alta temperatura | Força de alta temperatura, resistência à fluência | Caro, requer pwht |

| Aço inoxidável duplex | ASTM A790 | Petróleo e gás offshore, ambientes corrosivos | Alta resistência, excelente resistência à corrosão | Soldagem complexa, alto custo |

| Inconel 625 | ASTM B444 | Corrosão extrema, sistemas de alta temperatura | Resistência excepcional à corrosão, alta resistência | Muito caro, desafiador para solda |

| Titânio (Gr. 2) | ASTM B861 | Aeroespacial, processamento químico | Leve, resistente à corrosão | Alto custo, disponibilidade limitada |

| PEAD | ASTM D3035 | Água, Sistemas químicos de baixa pressão | Resistente à corrosão, flexível | Limitado a baixas temperaturas e pressões |

Considerações científicas

- Corrosão: Aço inoxidável duplex e Inconel 625 Ofereça resistência superior em ambientes agressivos, como plataformas offshore.

- Estabilidade Térmica: Aços de liga como P91 resistem à fluência a temperaturas de até 600 ° C, ideal para usinas de energia.

- Soldabilidade: Materiais de alta liga como o Inconel requerem técnicas de soldagem especializadas (por exemplo, Gtaw com controle de calor preciso) para evitar rachaduras.

5. Processos e tecnologias de fabricação

A fabricação de bobinas de tubulação envolve vários estágios, Cada alavancagem de tecnologias avançadas para melhorar a eficiência e a qualidade.

5.1 Corte e chanfro

- Processo: Os tubos são cortados em comprimentos precisos e chanfrados para soldagem usando corte de plasma, corte a laser, ou serras mecânicas.

- Equipamento: Máquinas de corte de tubos CNC, Sistemas de chanfro automatizados.

- Avanços: O corte a laser oferece ± 0,1 mm de precisão, Reduzindo o desperdício de material e garantindo um ajuste preciso.

5.2 Soldagem

- Processo: Métodos comuns incluem GTAW, Gawn, e vi. Os sistemas de soldagem orbital fornecem automatizados, Soldas de alta precisão para aplicações críticas.

- Equipamento: Soldadores orbitais, braços de soldagem robótica, Soldadores tig/mig.

- Avanços: A soldagem robótica reduz o erro humano e aumenta a taxa de transferência, Com o monitoramento em tempo real dos parâmetros de solda.

5.3 Montagem e ajuste

- Processo: Os componentes são alinhados usando gabaritos e grampos para garantir tolerâncias apertadas.

- Equipamento: Sistemas de alinhamento automatizado, Ferramentas de ajuste guiadas a laser.

- Avanços: 3D Digitalização garante alinhamento preciso, reduzindo o retrabalho.

5.4 Inspeção e Teste

- Processo: Métodos NDT (por exemplo, TR, EUA, Pt) detectar defeitos, Enquanto o teste hidrostático verifica a integridade.

- Equipamento: Sistemas de raios-X digitais, Detectores de falhas ultrassônicas, Platas de teste de pressão.

- Avanços: Testes ultrassônicos de matriz fases (Contato) fornece mapeamento detalhado de defeitos, Melhorando a precisão da inspeção.

6. Garantia de qualidade e padrões do setor

A garantia da qualidade garante que os carretéis atendam aos requisitos de desempenho e segurança. Os principais padrões incluem:

- ASME B31.3: Governa o design da tubulação de processos, fabricação, e teste.

- API 1104: Padrões de soldagem para pipelines.

- ISO 5817: Níveis de qualidade de imperfeição de solda.

- Padrões de materiais ASTM/ASME: Especifique propriedades do material (por exemplo, A106, A312).

Medidas de controle de qualidade

- Verificação do material: Confirme os certificados de material e execute espectrometria para análise de composição.

- Inspeção da solda: Use NDT para garantir que as soldas atendam aos critérios de aceitação.

- Verificações dimensionais: Verifique as dimensões do spool usando ferramentas de medição a laser.

- Teste de pressão: Realize testes hidrostáticos ou pneumáticos para confirmar a força de vazamento.

- Rastreabilidade: Manter mapas de solda, relatórios de teste, e registros materiais.

Consideração científica: Controle de processo estatístico (Spc) monitora taxas de defeitos, garantindo qualidade consistente. Por exemplo, Os gráficos de controle rastreiam a frequência de imperfeição da solda, Mantendo o cumprimento com ISO 5817.

7. Considerações ambientais e de sustentabilidade

A fabricação de bobinas de tubulação tem implicações ambientais, particularmente em uso material, consumo de energia, e gerenciamento de resíduos:

- Eficiência do material: Otimizar padrões de corte para minimizar sucata. O software de ninho CNC reduz o desperdício de material em 10 a 15%.

- Uso de energia: Sistemas de soldagem e corte automatizados consomem energia significativa. Equipamento com eficiência energética (por exemplo, soldadores baseados em inversores) reduz o consumo de até 20%.

- Revestimentos e tratamentos: Revestimentos ecológicos (por exemplo, tintas à base de água) reduzir o composto orgânico volátil (COV) emissões.

- Reciclagem: Sucata do corte é reciclado, com taxas de reciclagem de aço excedendo 90% em muitas regiões.

- Tendências de sustentabilidade: Uso de polietileno de alta densidade (PEAD) Para sistemas de baixa pressão, reduz o impacto ambiental devido à sua reciclabilidade e resistência à corrosão.

Consideração científica: Avaliação do ciclo de vida (LCA) quantifica impactos ambientais, Orientar o material e a seleção de processos para minimizar as pegadas de carbono.

8. Estratégias de otimização de custos

A otimização de custos é crítica para a fabricação competitiva:

- Automação: Soldagem robótica e corte CNC reduzem os custos de mão -de -obra em 15 a 30%.

- Fabricação enxuta: Elimine o desperdício por meio de entrega de material just-in-time e fluxos de trabalho otimizados.

- Design modular: Padronizar projetos de bobinas para reduzir o tempo de engenharia e os custos de material.

- Ferramentas digitais: Modelagem de informações de construção (Bim) e 3D CAD Prevent Design Errors, reduzindo os custos de retrabalho até 20%.

- Gestão da cadeia de abastecimento: Fornecimento estratégico e compra em massa de custos de material mais baixos.

Consideração científica: A programação linear otimiza os custos:

onde Cm é um custo material, Cl é o custo da mão -de -obra, e Ct é custo de transporte, sujeito a restrições como prazos de projeto e padrões de qualidade.

9. Tendências globais e estudos de caso

Tendências globais

- Indústria 4.0: A integração da IoT e da IA em lojas de fabricação permite o monitoramento em tempo real da qualidade da solda e eficiência da produção.

- Sustentabilidade: Aumento da demanda por materiais ecológicos, como HDPE e revestimentos de baixa emissão.

- Expansão offshore: Crescimento em projetos de petróleo e gás offshore impulsiona a demanda por carretéis resistentes à corrosão (por exemplo, Aço inoxidável duplex).

- Crescimento farmacêutico: A crescente demanda por sistemas de tubulação estéril em instalações de biopharma.

Estudo de caso 1: Tubula de planta de GNL

Um gás natural liquefeito (GNG) planta necessária 1,000 carretéis para serviço criogênico, Usando aço inoxidável 316L e Inconel 625. Desafios incluídos:

- Desempenho de baixa temperatura: Os materiais tiveram que suportar -160 ° C.

- Corrosão: A exposição à água do mar exigiu alta resistência à corrosão.

- Cronograma apertado: Linha do tempo de fabricação de seis meses.

Solução

- GTAW orbital usado para soldas precisas.

- Implementou Paut for 100% Inspeção da solda.

- BIM empregado para detecção de conflito com sistemas no local.

Resultado

Entregue no prazo com zero defeitos durante o teste criogênico.

Estudo de caso 2: Instalação Biofarmacêutica

Uma planta de biopharma precisava de 316L de carretéis de aço inoxidável para um sistema de água estéril. Requisitos incluídos:

- Acabamento de superfície: Ra < 0.5 µm para evitar o crescimento bacteriano.

- Limpeza: Sem contaminação durante a fabricação.

- Conformidade: Padrões FDA e GMP.

Solução

- Soldagem orbital automatizada usada com blindagem de argônio.

- Realizado eletropolismo e passivação.

- Conduzido 100% RT e testes hidrostáticos.

Resultado

Os carretéis atendiam aos requisitos regulatórios rigorosos, garantir uma operação segura.

10. Palavras -chave SEO para maior visibilidade

Para otimizar o conteúdo dos mecanismos de pesquisa, as seguintes palavras -chave segmentam intenção de pesquisa relevante:

- Palavras -chave primárias:

- Fabricação de carretel de tubulação

- Fabricação de bobinas de tubo

- Sistemas de tubulação pré -fabricados

- Conjunto de tubulação industrial

- Produção de bobinas de tubo

- Palavras -chave técnicas:

- Padrões de soldagem de tubos

- NDT para sistemas de tubulação

- Testes hidrostáticos para carretéis

- ASME B31.3 Fabricação de tubulação

- Critérios de imperfeição de solda

- Palavras -chave materiais:

- Carretéis de tubo de aço inoxidável

- Fabricação de tubulação de aço carbono

- Carretéis de tubo Inconel

- Tubulação de aço inoxidável duplex

- Fabricação de carretel de tubos HDPE

- Palavras -chave do setor:

- Sistemas de tubulação de petróleo e gás

- Fabricação de tubos petroquímicos

- Soluções de tubulação farmacêutica

- Fabricação de carretel de usina

- Sistemas de tubulação de plantas de GNL

- Processar palavras -chave:

- Tecnologia de corte de tubos CNC

- Soldagem orbital para tubulação

- Métodos de chanfro de tubo

- Fabricação automatizada de bobinas

- Tolerâncias de ajuste de tubulação

- Palavras-chave de cauda longa:

- Como fabricar carretéis de tubulação para petróleo e gás

- Melhores práticas para fabricação de bobinas de aço inoxidável

- Otimizando a eficiência da produção de bobinas de tubos

- Fabricação de carretel de tubulação para plantas farmacêuticas

- Técnicas avançadas de soldagem para bobinas de tubos

- Palavras -chave de sustentabilidade:

- Fabricação de tubulação ecológica

- Fabricação sustentável de bobinas de tubos

- Revestimentos de tubulação de baixa emissão

- Materiais de tubulação recicláveis

Estratégia de SEO

- Na página: Incorporar palavras -chave em títulos, Meta descrições, TEXTO DE ALT PARA TABELAS, E durante todo o conteúdo.

- Marketing de conteúdo: Publique postagens de blog ou whitepapers em aspectos específicos (por exemplo, “Soldagem orbital na fabricação de bobinas de tubo”).

- Backlinks: Colaborar com publicações do setor para vincular -se ao conteúdo.

- SEO local: Inclua termos específicos da região (por exemplo, “Fabricação de bobinas de tubulação EUA”) para mercados direcionados.

|

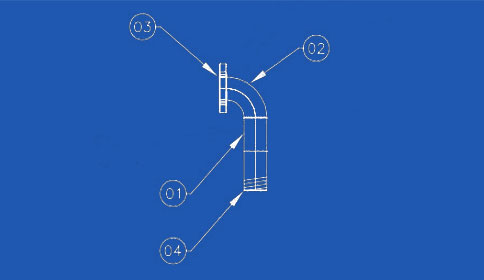

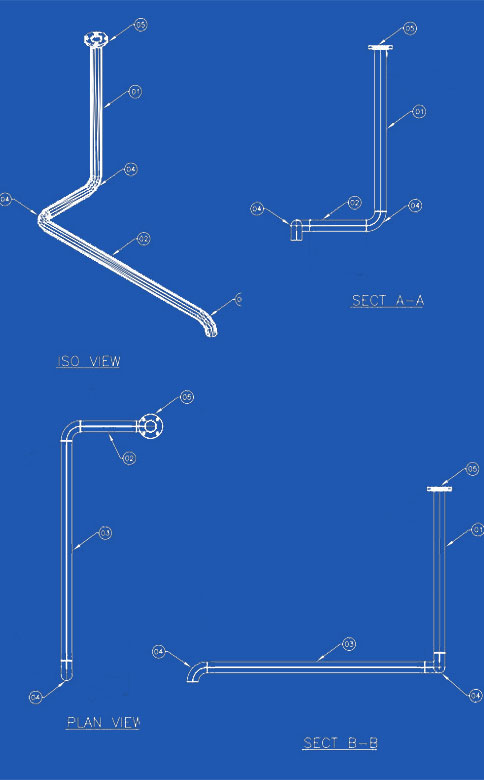

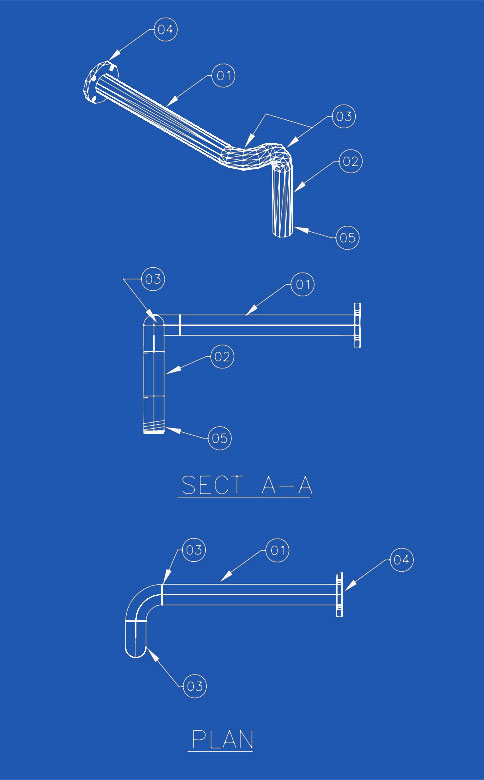

①pipe, 3″ SCH 80 ②Elbow 90 ° RAD 3″ SCH 80,BW ③ Flange, RFSO, 3″ 150# ④6″ Mamilo LG, SCH 80, BW |

|

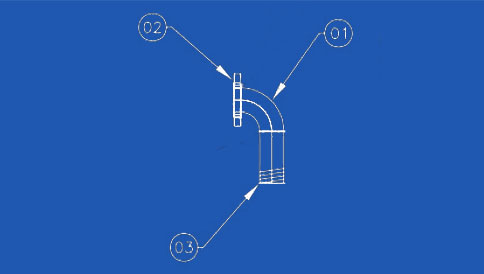

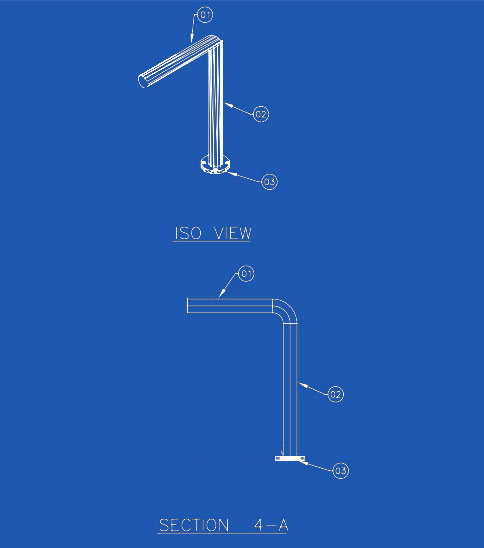

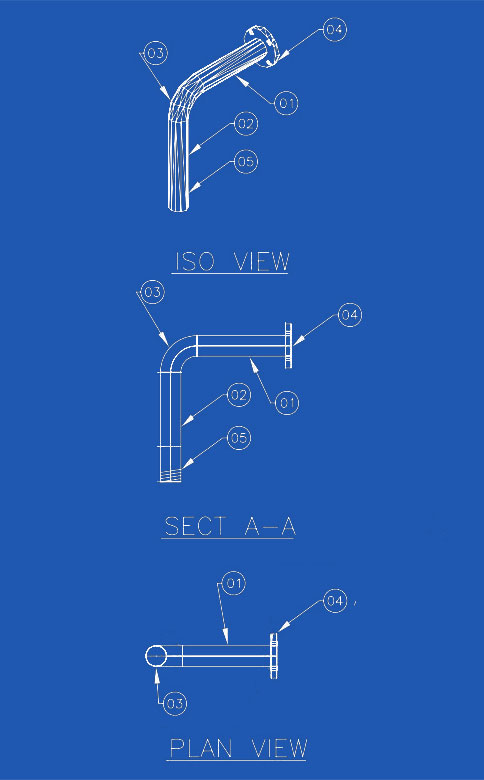

①Elbow 90 ° RAD 3″ SCH 80,BW ② Flange, RFSO, 3″ 150# ③9″ Mamilo LG, SCH 80, BW |

|

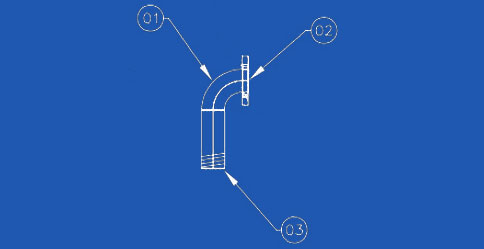

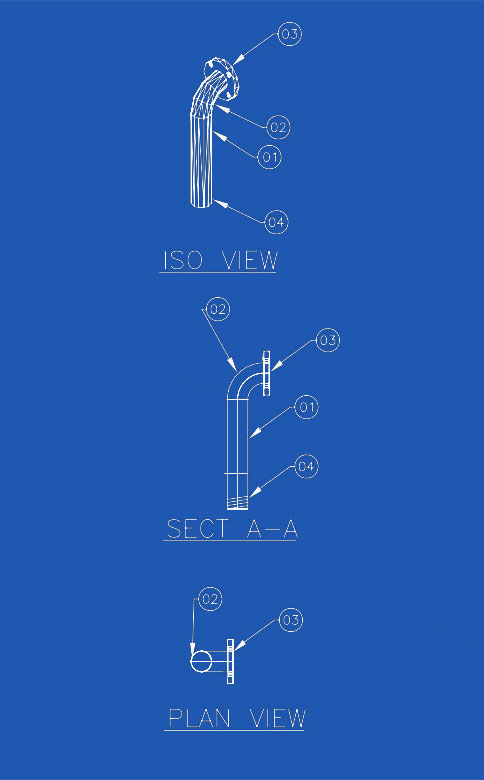

①Elbow 90 ° RAD 3″ SCH 80,BW ② Flange, RFSO, 3″ 150# ③7 1/2″ Mamilo LG, SCH 80, BW |

|

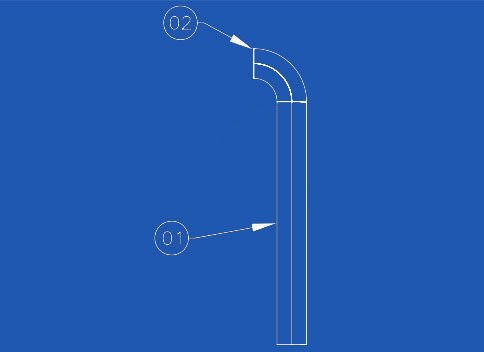

①pipe, 3″ SCH 80 ②Elbow 90 ° RAD 3″ SCH 80,BW |

|

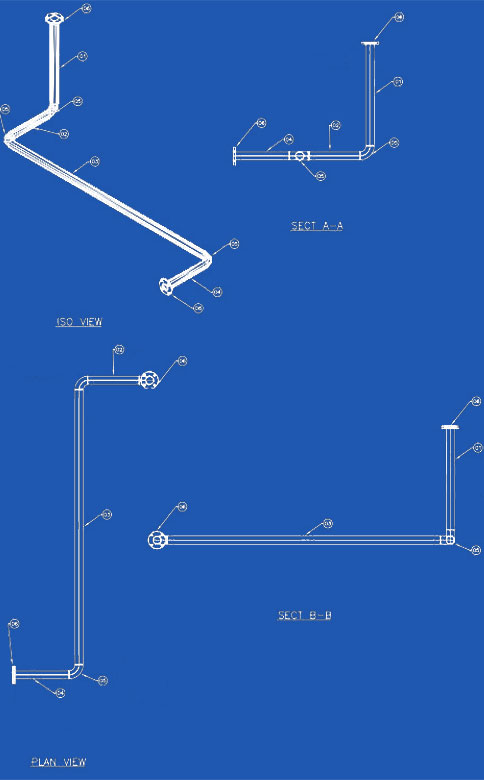

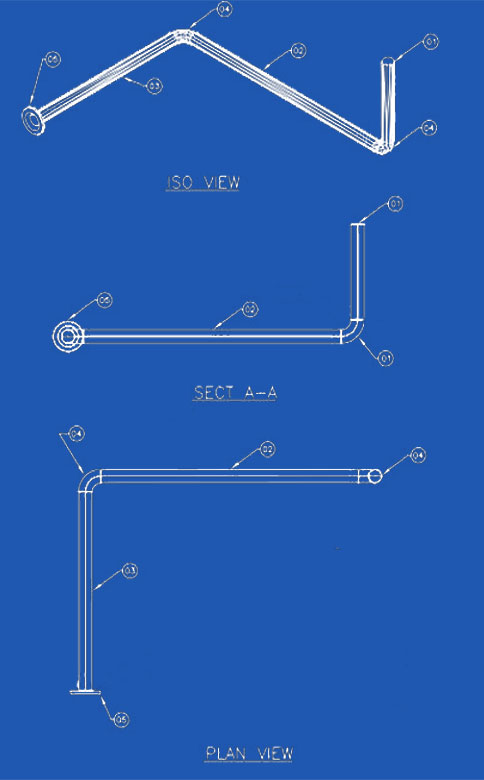

①pipe, 3″ SCH 80 ②pipe, 3″ SCH 80 ③pipe, 3″ SCH 80 ④Elbow 90 ° RAD 3″ SCH 80,BW ⑤ Flange, RFSO, 3″ 150# |

|

①pipe, 3″ SCH 80 ②pipe, 3″ SCH 80 ③pipe, 3″ SCH 80 ④pipe, 3″ SCH 80 ⑤Elbow 90 ° RAD 3″ SCH 80,BW ⑥ Flange, RFSO, 3″ 150# |

|

①pipe, 3″ SCH 80 ②pipe, 3″ SCH 80 ③ Flange, RFSO, 3″ 150# |

|

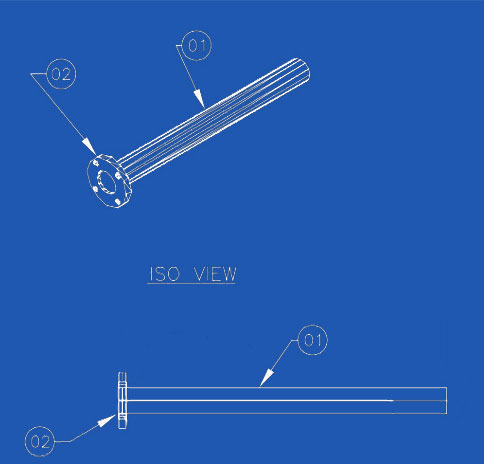

①pipe, 3″ SCH 80 ② Flange, RFSO, 3″ 150# |

|

①pipe, 3″ SCH 80 ②pipe, 3″ SCH 80 ③pipe, 3″ SCH 80 ④Elbow 90 ° RAD 3″ SCH 80,BW ⑤ Flange, RFSO, 3″ 150# |

|

①pipe, 3″ SCH 80 ②pipe, 3″ SCH 80 ③Elbow 90 ° RAD 3″ SCH 80,BW ④ Flange, RFSO, 3″ 150# ⑤6″ Mamilo LG, 3″ SCH 80, BW |

|

①pipe, 3″ SCH 80 ②Elbow 90 ° RAD 3″ SCH 80,BW ③ Flange, RFSO, 3″ 150# ④6″ Mamilo LG, 3″ SCH 80, BW |

|

①pipe, 3″ SCH 80 ②pipe, 3″ SCH 80 ③Elbow 90 ° RAD 3″ SCH 80,BW ④ Flange, RFSO, 3″ 150# ⑤6″ Mamilo LG, 3″ SCH 80, BW |