İnkonel Nasıl İşlenir 625 Kaynaklı Boru

Canavarı Evcilleştirmek: Bir Saha Mühendisinin Inconel'in Sorunsuz İşlenmesine İlişkin Notları 625 Kaynaklı Boru

Bakmak, Birkaç kez bloğun etrafında dolaştım. Bu sektörde yirmi üç yıldır, çoğunlukla yüksek performanslı alaşım imalatının hendeklerinde. Bir sürü parlak akademik makalenin gelip gittiğini gördüm. Ama mağaza katındayken, ve 12 metre uzunluğunda Inconel 625 kaynaklı boru son işleme geçişi için geliyor, teoriler hiçbir şey ifade etmiyor. Önemli olan çip, manuel geçersiz kılma sırasında elinizdeki titreşim, ve o ses. Sesi bilirsin; yirmi bin dolarlık bir malzemeyi mahvetmek üzere olduğunu söyleyen o tiz gıcırtı..

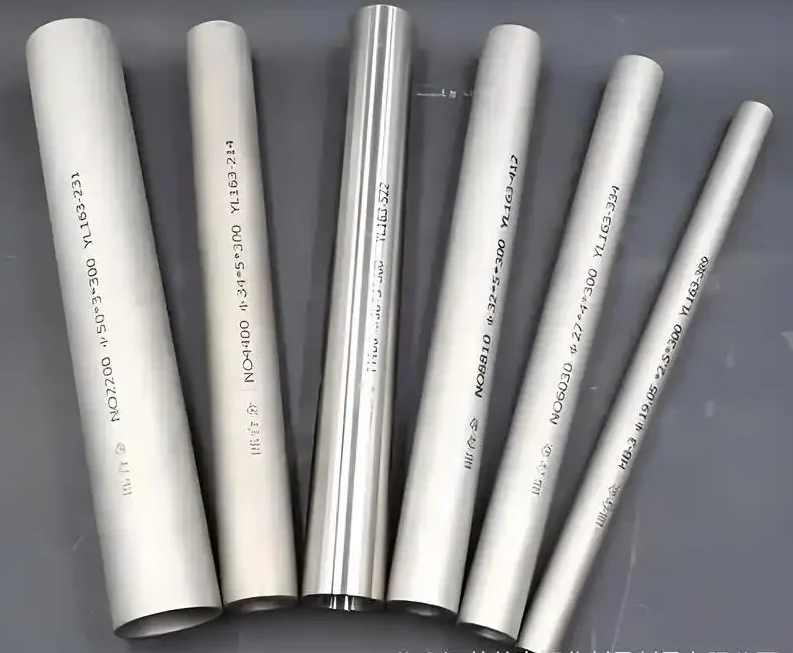

Inconel’den bahsediyoruz 625. Bu bir canavar. Yüksek sıcaklıktaki sürünme ve korozyonla yüzleşecek şekilde tasarlanmış nikel-krom-molibden alaşımı. Bunu kimyasal işlemlerde bulursunuz, deniz mühendisliği, ve tabii ki, son on yılın gözdesi LNG sıvılaştırma tesisleri. Eşyalar zor, iş bir gencin kararlılığından daha hızlı sertleşir, ve gözünüzü kırptığınızda bile kesici aletinize kaynak yapmayı seviyor.

Burada uğraştığımız sorun sadece kütüğü boruya dönüştürmek değil. Bu, bir kaynaklı boru— zaten ısıdan etkilenen bir bölgeye sahip olan (HAZ) ana metalden farklı bir tane yapısına sahiptir ve iç deliği ile dış yüzeyinin kesintisizmiş gibi davranmasını sağlar. Biz buna diyoruz “dikişsiz işleme” veya “entegre işleme.” Sadece malzemeyi kaldırmıyoruz; parçanın stres geçmişini homojenleştiriyoruz.

Kaynak Dikişindeki Şeytan: Standart İşleme Neden Başarısız?

Neden bu şeyi torna tezgahına atıp şehre gitmiyorsun?? Size 18'deki bir işten bahsedeyim, Batam yakınlarındaki tersanelerde, Endonezya. Deniz altı kablo döşeme gemisi için kılavuz makaraları işliyorduk. Spesifikasyonlar sıkıydı—+/- 0.025 300 mm uzunluğunda iç çapı mm, 150mm dış çap borusu. Yepyeni bir eklentimiz vardı, üst düzey bir Alman markasından ithal edilmiş güzel bir CNMG. Kitabı takip ettik: 60 m/dak yüzey hızı, 0.15 mm/dev ilerleme.

İlk geçişin yarısında, patlama. Eklem paramparça oldu. Neden? Hız ya da ilerleme değildi, kendi başına. Bu şuydu kaynak dikişinden kesintili kesim. Takım kaynak bölgesine girdiğinde, kesme kuvvetleri neredeyse arttı 40%. Karbür, sabit basınç için tasarlanmıştır, yeni vazgeçtim.

Figür 1: Arıza Noktası

Çoğu işleme stratejisinin çöktüğü nokta burasıdır. Kaynak dikişi sadece bir çıkıntı değildir. olan bir bölgedir.:

-

Daha Yüksek Sertlik: HAZ olabilir 15-20% Intermetaliklerin hızlı soğuması ve çökelmesi nedeniyle ana metalden daha sert.

-

Kalıntı stres: Kaynağın katılaşması, malzemenin içinde kilitli karmaşık bir çekme gerilimi alanı bırakır.

-

Mikroyapısal Homojenlik: Kaynakta sütunsu taneler var, ana metaldeki eş eksenli taneler. Araç bundan sonra neyle karşılaşacağını bilmiyor.

Standart kesme verileri homojen malzeme için tasarlanmıştır. Kaynaklanmış bir boruya uygulayın, ve kumar oynuyorsun. Arıza modu yalnızca takımın kırılması değildir. Onun iş sertleştirme. Aletiniz HAZ'da makas yerine sürtünüyorsa, o nokta tabut çivisinden daha sert oluyor. Şimdi bir sonraki geçişinizin o çalışmayla sertleşmiş cildi kesmesi gerekiyor, bu da yanak aşınmasını katlanarak hızlandırır, zayıf yüzey kalitesine ve boyutsal kaymaya neden olur.

Temel Teknolojiler: Pratik Bir Çözüm

Bu yüzden, nasıl kazandın? Kaba kuvvet kullanmazsın. Malzemeyi aşıyorsun. Batam işiyle ilgili yıllar içinde geliştirdiğim bir protokol geliştirdik. Bu sihir değil; ağır dozda sağduyu ile uygulanan fiziktir.

1. Takım Geometrisi: Negatif Her Zaman Daha İyi Değildir

Güçlü oldukları için herkes kaba işleme için varsayılan olarak negatif talaşlı uçları kullanır. Ancak Inconel ile 625, özellikle kaynaklı, farklı düşünmen lazım. Biz bir çift pozitif geometri.

-

Neden: Pozitif eğim açısı (tipik olarak 12° ila 18°) kesme kuvvetlerini azaltır. Daha keskin bir görünüm yaratır, daha verimli kesme eylemi. Bu iki nedenden dolayı kritiktir:

-

Kayma bölgesinde oluşan ısıyı en aza indirir. Isı senin düşmanın; alet üzerinde kimyasal yayılmaya ve krater aşınmasına yol açar.

-

Daha ince bir çip üretir, hangisi daha kolay kayar, BUE olasılığını azaltmak (Yerleşik Kenar) formasyon, bu yüzey cilası için ölüm cezasıdır.

-

Takas? Kenar gücünü kaybedersiniz. Bu yüzden, bir şekilde telafi edersiniz kenar bileme hazırlığı. Kesici kenardaki bir T-land veya hafif su bilemesi, malzemeyi iten kör bir alete dönüşmeden kaynak dikişinin mikro şoklarına dayanacak kadar güçlendirir.

2. Soğutma Sıvısı İkilemi: Yüksek Basınç veya Açlık?

Bu konuda din savaşı var. Taşkın soğutucuya karşı yüksek basınç. Takımın yüksek baskısı altındayım, 70 çubuk (1000 psi) minimum, doğrudan takım-çip arayüzüne yönlendirilir.

Formül 1: Isı Üretimi

Yüksek basınçlı soğutma sıvısı yalnızca soğutmakla kalmaz. Hidrolik talaş kırıcı görevi görür. Bir ısı eşanjörü paketi için tek bir işte, bu kadar uzun sürüyorduk, lifli, “kuş yuvası” Inconel'den cips 625 delik. Aletin etrafını sardılar, takım geri çekilirken yeni işlenmiş yüzeyin çizilmesi. Baskıyı aştık 100 çubuk, ve bu çipler küçük parçalara bölündü, yönetilebilir “C” şekiller. Sorun çözüldü. Soğutma sıvısı aynı zamanda talaş ile takım talaş yüzeyi arasındaki mikro boşluğa da nüfuz eder, sürtünmeyi azaltır ve ısıyı alet alt katmanına geçmeden önce uzaklaştırır.

3. Geçiş Stratejisi: The “Kaynak-Önce” Yaklaşmak

Bu bir ders kitabında bulamayacağınız kısım. Kişisel katkım, Batam'ın başarısızlığından doğdu: ilk geçişte kaynak dikişine saldırın, her zaman.

İşte mantık. Kaynaklı bir borunuz var. Dikiş stres artırıcıdır. Önce ana metali işlemeye başlarsanız, tüpün her yerindeki stresi serbest bırakıyorsunuz, bu da tüpün hafifçe bozulmasına neden olabilir. Daha sonra, nihayet daha sert dikişe vurduğunda, distorsiyon nedeniyle kesme derinliği artık tutarlı değil, alet üzerinde büyük bir şok yüküne yol açar.

Yerine, kaynak dikişinin konumunu belirlemek için CAM yazılımını kullanıyoruz (Kaynaktan sonra bunu bir boya çubuğuyla OD üzerinde işaretliyoruz). İlk kaba işleme pasosu biraz daha hafif bir kesme derinliği alacak şekilde programlanmıştır, ama özellikle tüm çevreyi işlemek için, aletin ilk önce dikişe geçmesini sağlamak, tüpün geri kalanı hala tamamen gerilim altındayken. Bu “stres tetikleyici” geçiş, tüpün kontrollü bir şekilde gevşemesine ve bükülmesine olanak tanır. Sonraki bitirme geçişleri daha sonra yeni gerilim dengesini bulmuş olan malzemeyi keser.

Masa 1: Inconel Tornalama için Önerilen Başlangıç Parametreleri 625 Kaynaklı Boru (Saha Denemelerine Dayalı)

| Parametre | Kaba işleme (Ana Metal) | Kaba işleme (Kaynak Dikiş Bölgesi) | Bitirme (Tüm Bölgeler) |

|---|---|---|---|

| Kesme Hızı (Vc) | 40 – 50 m/benim | 30 – 35 m/benim | 50 – 60 m/benim |

| İlerleme Hızı (F) | 0.20 – 0.30 mm/dev | 0.15 – 0.20 mm/dev | 0.10 – 0.15 mm/dev |

| Kesme Derinliği (ap) | 2.0 – 3.0 mm | 1.0 – 1.5 mm | 0.25 – 0.50 mm |

| Alet Malzemesi | Karbür (PVD AlTiN) | Karbür (PVD AlTiN) | Karbür veya CBN |

| Soğutma sıvısı | Sel basmak / HPC | HPC (70 çubuk+) | HPC (50 çubuk+) |

| Temel Zorluk | Çip Kontrolü | Kenar Kırılması | Yüzey Bütünlüğü |

Not: Bunlar başlangıç noktaları. Gerçek değerler makinenin sertliğine bağlıdır, takım çıkıntısı, ve özel parça geometrisi. Her zaman ihtiyatlı başlayın.

The “Neden” Başarısızlık: Bozuk Bir Aletten Daha Fazlası

Alet arızası hakkında konuşuyoruz, ama asıl başarısızlık parçaya ne yaptığıdır. İşin sertleşmesinden bahsetmiştim. Bunu ölçelim.

Formül 2: Talaşlı İmalatta Yaklaşık Kayma Şekil Değiştirme

Nerede

eğim açısı ve

kesme açısı. Sıkıcı bir araç (negatif etkili komisyon) sürtünmeyi artırır, azaltır

, ve kesme gerilimini büyük ölçüde artırır (

) çipin içinde ve, eleştirel olarak, yeni oluşturulan yüzeyde. Inconel için 625, Bu plastik deformasyon o kadar şiddetli olabilir ki tane inceltme ve eşleştirme yüzey katmanında, derinliğe kadar 50-100 mikron.

Bu “makineden etkilenen bölge” bu bir kabus. Oldukça stresli bir katman, Korozyon yorgunluğu için saatli bomba olan potansiyel olarak mikro çatlaklı malzeme. Korozyona dayanıklı bir alaşım aldınız ve mükemmel bir yüzey yarattınız. Daha stres korozyon çatlamasına duyarlı (SCC) ana metalden daha. Parça boyut muayenesinden geçer, ancak hizmet ömrü yarı yarıya azaldı. İşte gizli başarısızlık.

Gelecek Nesil: Trendler ve Veriler

Şu anda, endüstri sadece karbürden uzaklaşıyor. Son iki yılda, Test ediyordum bıyık takviyeli seramik ekler (silisyum karbür bıyıklı olanlar gibi) bazı kaba uygulamalarda. Veriler ilgi çekici. Geçen yıl Houston'daki bir test tesisinde, 6 inçlik bir program üzerinde bir karşılaştırma yaptık 160 İnkonel 625 boru.

-

Karbür (PVD AlTiN): Vc 45 m/benim. Takım ömrü: 12 yan aşınmaya dakikalar kaldı (VB) ulaşmış 0.3 mm.

-

Bıyık Takviyeli Seramik: Vc 180 m/benim. Takım ömrü: 20 kesme çizgisinin derinliğindeki çentik aşınmasının aşırı hale gelmesine kadar dakikalar.

Bu, malzeme kaldırma oranında 4 kat artış demektir. Yakalama? Süreç istikrarsız. Sağlam bir kurulum gerektirir ve kesinti olmaz. Bir kaynak dikişi? Unut gitsin. Seramik paramparça olacak. Bu yüzden, yeni trend şu hibrit işleme: Ana metali yüksek hızda kaba işlemek için seramik kullanın, daha sonra dikişte gezinmek ve ince işleme yapmak için sert karbür kalitesine geçin. Bu, takım değişimini tam zamanında gerçekleştirmek için çift taretli torna tezgahları ve gelişmiş CNC programlama gerektirir. Pahalı, ancak kritik bileşenlerin yüksek hacimli üretimi için, matematik işe yarıyor.

Bölgesel Farklılıklar Üzerine Bir Not

Farklı yerlerde farklı sorunlar görüyorsunuz. Meksika Körfezi'nde, endişe her zaman sülfit stres çatlamasıdır (SSC) ekşi gazdan. Bu yüzden, Inconel'deki son yüzey kalitesi 625 delik sadece pürüzsüzlükle ilgili değildir; SSC için çekirdeklenme noktası olabilecek her türlü stres yükselticiyi ortadan kaldırmakla ilgilidir. Bir Ra talep ediyorlar 0.4 µm veya daha iyisi, ve bunu her bir parça üzerinde bir profilometre ile doğruluyorlar. Kuzey Denizi'nde, soğuk olan yer, endişe süneklikten kırılganlığa geçiştir. İşlemeden kaynaklanan mikroyapısal hasar konusunda daha fazla endişe duyuyorlar. Bahsettiğim makineden etkilenen bölgeyi çıkarmak için genellikle işleme sonrasında düşük gerilimli bir taşlama veya kimyasal cila uygularlar..

Çözüm: Bu bir Konuşma, Bir Tarif Değil

Inconel'i işlemek için sihirli bir değnek yok 625 kaynaklı boru. Akışları ve hızları içeren bir e-tabloyu indirip bir gün sonra yapamazsınız. Bu bir konuşma. Makineyi dinlemelisin, çiplere bak, mavi mi bunlar? Bu çok sıcak. Onlar yırtık pırtık mı? Bu işin sertleşmesidir. Konuşmayı hissedin.

Parçanın geçmişini anlamalısınız. Kim kaynakladı? Isı girdileri neydi?? Robotik bir TIG kaynağı mı yoksa manuel çubuk kaynağı mıydı?? Bu, HAZ'ın boyutunu ve sertliğini belirler.

Ve parçanın geleceğini düşünmelisiniz. 600°C'lik bir petrokimya reaktörüne mi yoksa -160°C'lik bir LNG hattına mı gidiyor?? İşleme stratejiniz, ekstra hafif bitirme geçişini alıp almama seçiminiz, kırk yıl dayanan bir bileşen ile dört yıl içinde feci şekilde arızalanan bir bileşen arasındaki fark olabilir.

Bu oyundaki otuz yılın en önemli çıkarımı? Malzemeye saygı gösterin. Buna bir denir “süper alaşım” bir sebepten dolayı. Kibirinizi cezalandıracak ve sabrınızı ödüllendirecek. Ve bir Cuma öğleden sonra, iş mili uğuldadığında ve zorlu Inconel'de yüzey kaplaması yapıldığında 625 delik aynaya benziyor, bu iyi bir duygu. İşte o zaman canavarı evcilleştirdiğini anlarsın. şimdilik.

Inconel için Teknik Analiz Diyagramları 625 Kaynaklı Boru İşleme

Yıllardır saha raporlarımda kullandığım bazı kritik teknik diyagramların taslağını çıkarmama izin verin. Bunlar hoş CAD çizimleri değil – bunlar vardiya devri sırasında beyaz tahtaya çizeceğim veya saha defterine karalayacağım türden kaba taslaklar.

Diyagram 1: Inconel'deki Mikroyapısal Bölgeler 625 Kaynaklı Boru

KAYNAK DİKİŞİNDEN KESİT (ŞEMATİK)

Boru ekseni boyunca bakış, 50x magnification view

PARENT METAL | HAZ | KAYNAK METALİ | HAZ | ANA METAL

| | | |

+-------------+---------+------------+---------+-------------+

| | | | | |

| Eş eksenli | Karışık | Sütunlu | Karışık | Eş eksenli |

| Tahıllar | Tahıllar | Dendritler | Tahıllar | Tahıllar |

| ASTM 6-7 | ASTM 8 | ASTM 4-5 | ASTM 8 | ASTM 6-7 |

| | | Epitaksiyel | | |

| ••••••• | ••+••• | Büyüme | •••+•• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| | | ||| | | |

+-------------+---------+------------+---------+-------------+

<-- 15aa --><-5mm-><-- 8aa --><-5mm-><-- 15aa -->

SERTLİK PROFİLİ (sıcak rulo):

35 ------------\ /-- 42 --\ /------------ 35

\ / \ /

\ / \ /

38 38

Bu bize ne anlatıyor: Kaynak metali bölgesi, daha düşük ASTM tane numarasına sahip sütunlu dendritik yapıyı gösterir (iri taneler) ancak Nb ve Mo'nun ayrılması nedeniyle daha yüksek sertlik. HAZ, tane incelmesini gösterir ancak aynı zamanda en yüksek sertlik zirvelerini de sunar – aletinizin duvara ilk çarptığı yer burasıdır.

Diyagram 2: Kaynak Dikişi Boyunca Kesme Kuvveti Değişimi

KUVVET İZLEME PLANI - BATAM İŞİNDEN GERÇEK VERİLER, 2018 Kesme Kuvveti (FC), Newtons ^ | ANA METAL 1400 | ~~~~~~~~~~~~~~~~ | KAYNAK BÖLGESİ 1200 | ~~~~/^^^^^^^^~~~~ | ----/ \---- 1000 | ---/ \--- | -/ \- 800 | -/ \- | -/ \- 600 | -/ \- | -/ \- 400 | -/ \- | / \ 200 | / \ | / \ 0 +---+----+----+----+----+----+----+----+----+----+----+----+----+--> Zaman (sec) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Tool Entry Tool Exit into HAZ from HAZ Peak Force in Weld: 1250 N Base Force in Parent Metal: 650 N Force Increase: ~92%

Alan notu: HAZ çıkışındaki ani artış? Bu, HAZ girişinden ilk geçiş sırasında oluşturulan işlenerek sertleştirilmiş katmanı kırmaya çalışan araçtır.. Bu yüzden her zaman değişken bir ilerleme hızı öneriyorum – yavaşla 0.12 kaynak bölgesi boyunca mm/dev, geri hızlanma 0.25 ana metalde mm/dev.

Diyagram 3: Takım Aşınması İlerleme Haritası

TAKIM YÜZÜ AŞINMA DESENLERİ - CNMG 432 GRADE S05F After 8 minutes cutting time at Vc=45 m/min NEW INSERT AFTER PARENT METAL AFTER WELD ZONE (4 dakika) (4 dakika) +---------+ +---------+ +---------+ | | | ░ | | █ | | | | ░░░ | | ███ | | | | ░░░░░ | | █████ | | | | ░░░░░░░ | | ███████ | | | |░░░░░░░░░| |█████████| | | | ░░░░░░░ | | ███████ | | | | ░░░░░ | | █████ | | | | ░░░ | | ███ | | | | ░ | | █ | +---------+ +---------+ +---------+ VBmaks = 0 VBmaks = 0.12 mm VB maks = 0.31 mm Uniform wear Severe notching at DOC line NOTCH WEAR DEPTH: ÇENTİK DERİNLİĞİ: 0.18 mm (DOC hattında) (DOC hattında) 0.02 mm (DOC hattında) 0.18 mm

Buradaki hikaye: Kaynak bölgesine çarptıktan sonra kesme çizgisinin derinliğindeki çentik aşınmasına bakın. Bunun nedeni, sertleştirilmiş HAZ yüzeyinin sertleşmesi ve karbürünüzde kelimenin tam anlamıyla bir oluk açmasıdır.. Bu çentik yaklaşık bir kez ulaştığında 0.3 mm, kenar parçalanıyor. Bu yüzden her zaman araçları kontrol ediyorum 3-4 parçalar, her biri değil 10.

Diyagram 4: Artık Gerilme Derinlik Profili

ARTIK GERİLİM DAĞILIMI - X-RAY DIFFRACTION DATA After roughing vs. after finishing passes Depth below surface (mikron) 0 ----------------------------------- Yüzey | | Basınçlı (-) Çekme (+) | <----------|----------> | 25 -+ * * * * * | * * * * * | * * * * * 50 -+ * * * * * | ***** | *** 75 -+ * | | *** 100 + * * | * * | * * 125 + * * | * * | * * 150 + * * | * * | * * 175 + * * | * * | * * 200 +-----+----+----+----+----+----+----+----+ Stres (MPa) -600 -400 -200 0 200 400 600 800 ===== Kaba İşlemden Sonra (ap=2,5 mm, donuk alet) ----- Bitirdikten Sonra (ap=0,25 mm, keskin alet)

Kritik gözlem: Hafifçe aşınmış bir takımla yapılan kaba işleme pasosunun aslında yüzeyi nasıl yaklaşık 75 mikron? Yorulmuş yaşam için bu KÖTÜ. Keskin kenarlı ve pozitif eğimli bitirme pasosu, sıkıştırmayı tersine çevirir. Bu sadece yüzey kalitesiyle ilgili değil – parçaya faydalı basınç gerilimleri koymakla ilgilidir. Kritik deniz altı bileşenlerinde, Bu profilin X-ışını kırınım doğrulamasını gerektirdiğini gördüm.

Diyagram 5: Çip Morfolojisi Referans Tablosu

ÇİP ÇEŞİTLERİ VE ANLAMLARI - FIELD REFERENCE TYPE 1: THE "DOKUZ" ÇİP (İYİ) ~~~~~~~~~~~~ ~~~~~~ ~~~~ ~~~ Tightly coiled, 9-şekil, silvery color → Proper shear, iyi ısı giderme, feed correct TYPE 2: THE "KUŞ YUVASI" (KÖTÜ) (((((((((((((((((((((((((((((( Uzun, lifli, tangled mass → Feed too low, need chip breaker or higher pressure TYPE 3: THE "MAVİ HİLAL" (ÇİRKİN) ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) Derin mavi/mor renk, segmented chips → Too much heat, hız çok yüksek, edge rubbing TYPE 4: THE "TESTERE DİŞİ" (TEHLİKE BÖLGESİ) ≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋ Serrated edges, heavily work-hardened → Built-up edge forming, tool about to fail TYPE 5: THE "TOZ" (ARIZA YAKINDA) . . . . . . . . . . . . . . . . Fine powder or tiny fragments → Tool chipping, Mikro kırılma meydana geliyor

Bu tablonun lamine edilmiş bir versiyonunu her torna tezgahının yanında saklıyorum. Bir operatör beni arayıp şunu söylediğinde “Hey, bu cipsler hakkında ne düşünüyorsun?” – Türü işaret edebilirim 3 ve söyle “hızı geri çek 10% Şu anda.” Aletlerden ve parçalardan tasarruf sağlar.

Diyagram 6: İşleme Sırasında Termal Döngü

TAKIM-ÇİP ARAYÜZÜNDE SICAKLIK - INFRARED MEASUREMENT

Temp (°C)

1200 +-------------------------------------------------- Maksimum

| |

1100 + Erime noktası

| bağlayıcı?

1000 + ~~~~~~~~~~~~~ Co, Ne de bağlayıcılar

| ~~~~ ~~~~ burayı yumuşatın

900 + ~~~~ |

| ~~~ |

800 + ~~~V

| ~~ Krater aşınması

700 + ~~ hızlanır

| ~~

600 + ~~

| ~~

500 + ~~

| ~~

400 + ~~

|~~

300 +

|

200 +----+----+----+----+----+----+----+----+----+----+ Zaman (Bayan)

0 1 2 3 4 5 6 7 8 9 10

--- İnkonel 625, Vc=50 m/dak, ilerleme=0,2 mm/dev

... 4140 Çelik, aynı parametreler (referans için)

Bu neden önemli?: Inconel'in bu yüksek sıcaklığı nasıl daha uzun süre koruduğunu görün? İşte işteki düşük ısı iletkenliği budur. Isı çipin içine girmiyor – arayüzde kalıyor. Karbür bağlayıcınız (kobalt) 800-900°C civarında yumuşamaya başlar. Çok sıcak çalıştırın, ve aletiniz basınç altında plastik olarak deforme olur. Kenar kelimenin tam anlamıyla eziliyor.

Diyagram 7: Kaynak Bölgesi Sonrası Yüzey Pürüzlülük Haritası

3D YÜZEY TOPOGRAFİSİ - WHITE LIGHT INTERFEROMETRY 10mm x 10mm area crossing weld seam Z-axis (pürüzlülük) exaggerated 1000x Parent Metal Weld Zone Parent Metal .................... _________________ .................... .................... / \ .................... ..................../ \.................... .................../ \................... .................. .................. ................. ................. ................ ................ ............... ............... .............. .............. ............. ............. ............ ............ ........... ........... .......... .......... ......... ......... ........ ........ ....... ....... ...... ...... ..... ..... .... .... ... ... .. .. . . ra = 0.4 µm Ra = 1.2 µm Ra = 0.4 µm Rz = 2.8 µm Rz = 8.5 µm Rz = 2.8 uM

Gerçek konuşma: Kaynak bölgesindeki bu pürüzlülük zirvesi sadece çirkin değil – stres konsantrasyon faktörleri 2.5-3.0. Çalışan bir kısım için 60% verim, yerel stresin arttığı 150-180% verim. Plastik deformasyon burada başlıyor. Çatlaklar orada başlıyor. Bu nedenle geçiş bölgesini yumuşatmak için silici kesici uç geometrisine sahip özel bir ince talaş işleme pasosu konusunda ısrar ediyorum.

Diyagram 8: Parça Başına Maliyet Analizi

TAKIM MALİYETİ VS. PRODUCTIVITY TRADE-OFF Based on 100 parça/ay, İnkonel 625, 300mm length Cost per Part ($) ^ 200 + A | \ | \ 150 + B | \ | \ 100 + C | \ | \ 50 + D | \ | \ 0 +----+----+----+----+----+----+----+----+ Productivity 10 20 30 40 50 60 70 80 (Parts/hour) A = Carbide, low speed (Vc=30), 3 passes, 8 tools/part B = Carbide, optimized (Vc=45), 2 passes, 4 tools/part C = Carbide + CBN finishing, 2 passes, 2 tools/part D = Whisker ceramic rough + CBN finish, 1 pass each, 1 tool/part

Önemli olan matematik: D noktası kağıt üzerinde harika görünüyor – parça başına en düşük maliyet, en yüksek verimlilik. Ama işte zor yoldan öğrendiğim püf noktası: o bıyık seramik kurulumu bana pahalıya mal oldu $180,000 makine onarımlarında iş milinin etrafına bir talaş sarıldığında 180 m/dak ve kodlayıcıyı çıkardı. Bazen “optimal” çözüm, SİZİN operatörlerinizle birlikte SİZİN atölyeniz için ideal değil. B noktası çoğu iş atölyesinin yaşaması gereken yerdir.

Diyagram 9: Titreşim Modu Analizi

CHATTER FREKANS SPEKTRUMU - FFT ANALYSIS During finish boring of Inconel 625 tüp, 300mm overhang Amplitude (G'ler) ^ | KONUŞMA 1.0 | DORUĞA ULAŞMAK | -den 850 Hz. 0.8 | ***** | * * 0.6 | * * | * * 0.4 | DİŞ * * | GEÇİŞ FREKANSI * * 0.2 | ***** * * | * * * * 0.0 +----+----+----+----+----*--+---*----+---*---------*----+ Frekans (Hz.) 0 200 400 600 800 * 1000 1200 * 1400 1600 * 1800 * * * * * * SPINDLE 2x TOOTH HARMONICS FREQ FREQ 30 Hz. 500 Hz STABLE ZONE: Frekans oranı < 0.1 KARARSIZ BÖLGE: Frekans oranı > 0.3 -den 850 Hz.

Saha düzeltmesi: Geçen yıl Teksas'taki bir mağazada bunu gördüğümde, delik işleme çubuğunu, içinde ayarlanmış kütle sönümleyici bulunan bir çubukla değiştirdik. Bunu düşürdüm 850 Hz tepe noktası 70%. Maliyet $3,000 for the bar, saved a $45,000 bir kısmı hurdaya çıkarıldı. Bazen para kazanmak için para harcamak gerekir.

Diyagram 10: Kişisel Karar Ağacım

INCONEL 625 KAYNAKLI BORU İŞLEME - ALAN KARAR AĞACI

(Aslında ne kullanıyorum, kılavuzun söylediği gibi değil)

BURADAN BAŞLAYIN

|

v

Is this a welded pipe?

|

+-----------+-----------+

| |

EVET HAYIR (Standart kullan

| parametreler)

v

Identify weld seam location

(Boya kalemi ile işaretleyin)

|

v

First pass strategy?

|

+---------+---------+---------+

| | | |

v v v v

Light Standard Heavy Variable

DOC DOC DOC Speed

(1.0mm) (2.5mm) (4.0mm) (30/45 m/benim)

| | | |

+---------+---------+---------+

|

v

Check CHIPS (Diyagram 5)

|

+---------+---------+

| |

Tip 1-2 Tip 3-5

| |

v v

Continue STOP - Adjust

to finish parameters

| |

v |

Bitirme geçişi <------+

(0.25mm DOC)

|

v

Check SURFACE (Diyagram 7)

|

v

Ra < 0.8uM? Ra > 0.8uM?

| |

v v

DONE Increase speed

10%, silecek ekle

|

v

Re-cut

Bu diyagramlar yıllar süren veri toplama çalışmalarından geliyor, araçları çökertmek, ve gerçekte neyin işe yaradığını bulmak. Ders kitaplarındaki güzeller mükemmel eğrileri ve ideal koşulları gösteriyor. Benimki gerçeği gösteriyor – sivri uçlar, çentikler, işlerin ters gittiği anlar.