Cách gia công Inconel 625 Ống hàn

Thuần hóa quái thú: Ghi chú của kỹ sư hiện trường về gia công liền mạch của Inconel 625 Ống hàn

Nhìn, Tôi đã đi vòng quanh khu này vài lần. Hai mươi ba năm trong ngành này, chủ yếu là trong các rãnh chế tạo hợp kim hiệu suất cao. Tôi đã thấy rất nhiều bài báo học thuật sáng chói đến rồi đi. Nhưng khi bạn ở trong cửa hàng, và một đoạn Inconel dài 12 mét 625 ống hàn đi vào quá trình gia công cuối cùng, những lý thuyết chẳng có ý nghĩa gì cả. Quan trọng là con chip, độ rung trong tay bạn khi ghi đè thủ công, và âm thanh đó. Bạn biết âm thanh đó - tiếng rít the thé báo hiệu rằng bạn sắp làm hỏng một vật liệu trị giá hai mươi nghìn đô la.

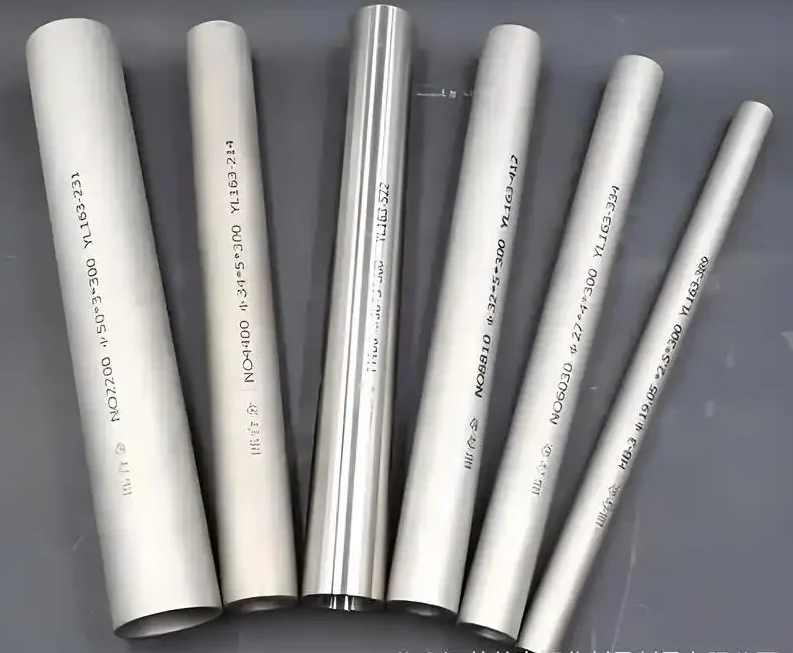

Chúng ta đang nói về Inconel 625. Đó là một con thú. Hợp kim niken-crom-molypden được thiết kế để chống lại sự ăn mòn và ăn mòn ở nhiệt độ cao. Bạn tìm thấy nó trong quá trình xử lý hóa học, kỹ thuật hàng hải, và tất nhiên, con cưng của thập kỷ trước—nhà máy hóa lỏng LNG. Mọi thứ thật khó khăn, làm việc chăm chỉ nhanh hơn quyết tâm của một thiếu niên, và thích tự hàn vào dụng cụ cắt của bạn nếu bạn chớp mắt.

Vấn đề chúng ta đang giải quyết ở đây không chỉ là biến phôi thép thành ống. Đó là về việc lấy một ống hàn—đã có vùng ảnh hưởng nhiệt (HAZ) có cấu trúc thớ khác với kim loại gốc—và làm cho lỗ khoan bên trong và bề mặt bên ngoài của nó hoạt động như thể chúng liền mạch. Đây là những gì chúng tôi gọi “gia công liền mạch” hoặc “gia công tích hợp.” Chúng tôi không chỉ loại bỏ tài liệu; chúng tôi đang đồng nhất hóa lịch sử ứng suất của bộ phận.

Con quỷ trong mối hàn: Tại sao gia công tiêu chuẩn thất bại

Tại sao bạn không thể nhét thứ này vào máy tiện và đi vào thị trấn? Để tôi kể cho bạn nghe về một công việc hồi năm 18, ở xưởng đóng tàu gần Batam, Indonesia. Chúng tôi đang gia công các con lăn dẫn hướng cho tàu đặt cáp dưới biển. Thông số kỹ thuật rất chặt chẽ—+/- 0.025 mm trên đường kính trong của chiều dài 300mm, 150ống OD mm. Chúng tôi đã có một phụ trang hoàn toàn mới, CNMG nhập khẩu cực đẹp từ thương hiệu hàng đầu của Đức. Chúng tôi đã theo dõi cuốn sách: 60 tốc độ bề mặt m/phút, 0.15 cấp liệu mm/vòng.

Đi được nửa chặng đường đầu tiên, bang. Phần chèn bị vỡ. Tại sao? Đó không phải là tốc độ hay nguồn cấp dữ liệu, mỗi người. Đó là cắt gián đoạn từ đường hàn. Khi dụng cụ đi vào vùng hàn, lực cắt tăng vọt gần như 40%. cacbua, được thiết kế cho áp suất không đổi, vừa từ bỏ.

Nhân vật 1: Điểm thất bại

Đây là nơi mà hầu hết các chiến lược gia công đều thất bại. Đường hàn không chỉ là một vết lồi. Đó là một vùng có:

-

Độ cứng cao hơn: HAZ có thể 15-20% cứng hơn kim loại cơ bản do sự nguội đi và kết tủa nhanh chóng của các kim loại liên kết.

-

Ứng suất dư: Sự đông đặc của mối hàn để lại một trường ứng suất kéo phức tạp bị khóa bên trong vật liệu.

-

Tính không đồng nhất về cấu trúc vi mô: Bạn có các hạt dạng cột trong mối hàn, các hạt đẳng trục trong kim loại gốc. Công cụ này không biết nó sẽ xảy ra điều gì tiếp theo.

Chế độ cắt tiêu chuẩn được thiết kế cho vật liệu đồng nhất. Áp dụng nó vào một ống hàn, và bạn đang đánh bạc. Chế độ lỗi không chỉ là gãy dụng cụ. Của nó làm việc chăm chỉ. Nếu dụng cụ của bạn chà xát thay vì cắt trong HAZ, chỗ đó cứng hơn cả đinh quan tài. Bây giờ đường chuyền tiếp theo của bạn phải cắt qua lớp da đã được làm cứng đó, làm tăng tốc độ mòn sườn theo cấp số nhân, dẫn đến độ hoàn thiện bề mặt kém và độ trôi chiều.

Công nghệ cốt lõi: Một sự cố thực tế

Vì thế, làm thế nào để bạn thắng? Bạn không ép buộc nó. Bạn thông minh hơn vật liệu. Chúng tôi đã phát triển một quy trình về công việc ở Batam mà tôi đã cải tiến trong nhiều năm. Đó không phải là phép thuật; đó là vật lý được áp dụng với liều lượng lớn về lẽ thường.

1. Hình học dụng cụ: Tiêu cực không phải lúc nào cũng tốt hơn

Mọi người đều mặc định sử dụng các phần chèn cào âm để gia công thô vì chúng mạnh. Nhưng với Inconel 625, đặc biệt là hàn, bạn cần phải suy nghĩ khác đi. Chúng tôi chuyển sang một hình học dương kép.

-

Tại sao: Góc nghiêng dương (thường là 12° đến 18°) giảm lực cắt. Nó tạo ra một sắc nét hơn, hành động cắt hiệu quả hơn. Điều này rất quan trọng vì hai lý do:

-

Nó giảm thiểu nhiệt sinh ra trong vùng cắt. Nhiệt độ là kẻ thù của bạn; nó dẫn đến sự khuếch tán hóa học và mài mòn vết lõm trên dụng cụ.

-

Nó tạo ra một con chip mỏng hơn, cái nào trượt dễ dàng hơn, giảm nguy cơ BUE (Cạnh tích hợp) sự hình thành, đó là bản án tử hình cho việc hoàn thiện bề mặt.

-

Sự đánh đổi? Bạn mất đi sức mạnh cạnh. Vì thế, bạn bù đắp bằng một chuẩn bị mài giũa cạnh. Một lớp đất chữ T hoặc một lớp nước nhẹ trên lưỡi cắt sẽ tăng cường độ cứng vừa đủ để chịu được những cú sốc vi mô của đường hàn mà không trở thành một dụng cụ cùn đẩy vật liệu.

2. Câu hỏi hóc búa về chất làm mát: Áp lực cao hoặc chết đói?

Có một cuộc chiến tranh tôn giáo về vấn đề này. Chất làm mát lũ so với áp suất cao. Tôi thuộc đội áp lực cao, 70 thanh (1000 psi) tối thiểu, hướng thẳng vào giao diện công cụ-chip.

Công thức 1: Tạo nhiệt

Chất làm mát áp suất cao không chỉ làm mát. Nó hoạt động như một máy cắt chip thủy lực. Trên một công việc cho một bó trao đổi nhiệt, chúng ta đã nhận được những điều này lâu rồi, có nhiều sợi, “tổ chim” chip từ Inconel 625 khoan. Họ quấn quanh công cụ, ghi điểm trên bề mặt mới được gia công khi dụng cụ rút lại. Chúng tôi đã tăng áp lực lên 100 thanh, và những con chip đó vỡ thành từng mảnh nhỏ, có thể quản lý được “C” hình dạng. Đã giải quyết vấn đề. Chất làm mát cũng thâm nhập vào khe hở siêu nhỏ giữa phoi và mặt cào dụng cụ, giảm ma sát và xả nhiệt trước khi nó di chuyển vào bề mặt dụng cụ.

3. Chiến lược vượt qua: các “Mối hàn đầu tiên” Tiếp cận

Đây là phần bạn sẽ không tìm thấy trong sách giáo khoa. Đóng góp cá nhân của tôi, sinh ra từ thất bại ở Batam đó: tấn công đường hàn ngay lần đầu tiên, mọi lúc.

Đây là logic. Bạn có một ống hàn. Đường may là một yếu tố gây căng thẳng. Nếu bạn bắt đầu gia công kim loại gốc trước, bạn đang giải tỏa căng thẳng xung quanh ống, có thể làm cho ống bị biến dạng một chút. Sau đó, cuối cùng khi bạn chạm vào đường may cứng hơn, độ sâu cắt không còn nhất quán do bị biến dạng, dẫn đến tải sốc lớn trên dụng cụ.

Thay vì, chúng tôi sử dụng phần mềm CAM để xác định vị trí đường hàn (chúng tôi đánh dấu nó trên OD bằng que sơn sau khi hàn). Lần gia công thô đầu tiên được lập trình để có độ sâu cắt nhẹ hơn một chút, nhưng đặc biệt là để gia công toàn bộ chu vi, đảm bảo dụng cụ tiếp xúc với đường may trước tiên, trong khi phần còn lại của ống vẫn bị căng hoàn toàn. Cái này “gây căng thẳng” pass cho phép ống thư giãn và biến dạng một cách có kiểm soát. Các bước hoàn thiện tiếp theo sẽ cắt vật liệu đã tìm được trạng thái cân bằng ứng suất mới.

Bàn 1: Các thông số khởi đầu được đề xuất để tiện Inconel 625 Ống hàn (Dựa trên thử nghiệm thực địa)

| tham số | Gia công thô (Kim loại gốc) | Gia công thô (Vùng đường hàn) | hoàn thiện (Tất cả các khu vực) |

|---|---|---|---|

| Tốc độ cắt (Vc) | 40 – 50 tôi/của tôi | 30 – 35 tôi/của tôi | 50 – 60 tôi/của tôi |

| Tốc độ nạp (f) | 0.20 – 0.30 mm/vòng | 0.15 – 0.20 mm/vòng | 0.10 – 0.15 mm/vòng |

| Độ sâu cắt (ap) | 2.0 – 3.0 mm | 1.0 – 1.5 mm | 0.25 – 0.50 mm |

| Vật liệu công cụ | cacbua (PVD AlTiN) | cacbua (PVD AlTiN) | Cacbua hoặc CBN |

| chất làm mát | Lụt / HPC | HPC (70 thanh+) | HPC (50 thanh+) |

| Thử thách chính | Kiểm soát chip | sứt mẻ cạnh | Tính toàn vẹn bề mặt |

Ghi chú: Đây là những điểm khởi đầu. Giá trị thực tế phụ thuộc vào độ cứng của máy, công cụ nhô ra, và hình học phần cụ thể. Luôn bắt đầu một cách thận trọng.

các “Tại sao” của sự thất bại: Không chỉ là một công cụ bị hỏng

Chúng ta nói về lỗi công cụ, nhưng thất bại thực sự là những gì nó gây ra cho bộ phận. Tôi đã đề cập đến việc chăm chỉ làm việc. Hãy định lượng điều đó.

Công thức 2: Strain cắt gần đúng trong gia công

Ở đâu

là góc nghiêng và

là góc cắt. Một công cụ buồn tẻ (cào hiệu quả âm) tăng ma sát, giảm

, và làm tăng đáng kể biến dạng cắt (

) trong chip và, critically, trên bề mặt mới được tạo ra. cho Inconel 625, biến dạng dẻo này có thể nghiêm trọng đến mức gây ra sàng lọc và kết đôi hạt ở lớp bề mặt, đến độ sâu của 50-100 micron.

Cái này “vùng bị ảnh hưởng gia công” là một cơn ác mộng. Đó là một lớp căng thẳng cao độ, vật liệu có khả năng bị nứt vi mô là quả bom hẹn giờ gây ra hiện tượng mỏi do ăn mòn. Bạn vừa lấy một hợp kim chống ăn mòn và tạo ra một bề mặt hơn dễ bị ăn mòn căng thẳng, nứt (SCC) hơn kim loại gốc. Bộ phận vượt qua kiểm tra kích thước, nhưng tuổi thọ của nó bị giảm đi một nửa. Đó là sự thất bại tiềm ẩn.

Thế hệ tiếp theo: Xu hướng và dữ liệu

Ngay lập tức, ngành công nghiệp đang chuyển dần khỏi cacbua. Trong hai năm qua, Tôi đã thử nghiệm chèn gốm gia cố râu (giống như những người có râu bằng cacbua silic) trên một số ứng dụng khó khăn hơn. Dữ liệu có sức thuyết phục. Tại một cơ sở thử nghiệm ở Houston năm ngoái, chúng tôi đã tiến hành so sánh trên lịch trình 6 inch 160 Inconel 625 đường ống.

-

cacbua (PVD AlTiN): Vc 45 tôi/của tôi. Tuổi thọ công cụ: 12 phút cho đến khi sườn mòn (VB) đạt 0.3 mm.

-

Gốm gia cố râu: Vc 180 tôi/của tôi. Tuổi thọ công cụ: 20 phút cho đến khi vết khía ở độ sâu của đường cắt trở nên quá mức.

Tỷ lệ loại bỏ vật liệu tăng gấp 4 lần. Việc đánh bắt? Quá trình không ổn định. Nó yêu cầu thiết lập cứng nhắc và không bị gián đoạn. Một đường hàn? Hãy quên nó đi. Gốm sẽ vỡ. Vì thế, xu hướng mới là gia công lai: Sử dụng gốm để gia công thô kim loại gốc ở tốc độ cao, sau đó chuyển sang cấp độ phủ cacbua cứng để di chuyển đường may và hoàn thiện. Điều này đòi hỏi máy tiện tháp pháo kép và lập trình CNC tinh vi để xử lý việc thay dao vào đúng thời điểm. Nó đắt, nhưng để sản xuất khối lượng lớn các bộ phận quan trọng, phép toán thành công.

Lưu ý về sự khác biệt trong khu vực

Bạn thấy những vấn đề khác nhau ở những nơi khác nhau. Ở Vịnh Mexico, mối quan tâm luôn là vết nứt do ứng suất sunfua (SSC) từ khí chua. Vì thế, bề mặt hoàn thiện cuối cùng trên Inconel 625 sự nhàm chán không chỉ là về sự mượt mà; đó là về việc loại bỏ bất kỳ yếu tố gây căng thẳng nào có thể là điểm tạo mầm cho SSC. Họ yêu cầu Ra của 0.4 µm hoặc tốt hơn, và họ xác minh nó bằng máy đo hồ sơ trên từng mảnh. Ở trên biển Bắc, nơi đó lạnh, điều đáng lo ngại là sự chuyển đổi từ dẻo sang giòn. Họ quan tâm nhiều hơn đến hư hỏng cấu trúc vi mô do gia công. Họ thường sẽ chỉ định mài ở mức độ thấp hoặc đánh bóng bằng hóa chất sau khi gia công để loại bỏ vùng bị ảnh hưởng khi gia công mà tôi đã nói đến..

Phần kết luận: Đó là một cuộc trò chuyện, Không phải là một công thức

Không có viên đạn thần kỳ nào để gia công Inconel 625 ống hàn. Bạn không thể chỉ tải xuống một bảng tính gồm các nguồn cấp dữ liệu và tốc độ rồi kết thúc một ngày. Đó là một cuộc trò chuyện. Bạn phải nghe máy, nhìn vào những con chip - chúng có màu xanh không? Nóng quá. Chúng có rách rưới không? Đó là công việc khó khăn. Cảm nhận cuộc trò chuyện.

Bạn phải hiểu lịch sử của phần. Ai đã hàn nó? Lượng nhiệt đầu vào của chúng là bao nhiêu? Đó là mối hàn TIG robot hay mối hàn que thủ công? Điều đó quyết định kích thước và độ cứng của HAZ.

Và bạn phải suy nghĩ về tương lai của phần. Nó đang đi vào lò phản ứng hóa dầu 600°C hay đường dây LNG -160°C? Chiến lược gia công của bạn, sự lựa chọn của bạn về việc có nên thực hiện bước hoàn thiện nhẹ hơn đó không, có thể là sự khác biệt giữa một bộ phận tồn tại được bốn mươi năm và một bộ phận hỏng hóc thảm hại trong bốn năm..

Bài học quan trọng rút ra từ ba thập kỷ trong trò chơi này? Tôn trọng chất liệu. Nó được gọi là một “siêu hợp kim” vì một lý do. Nó sẽ trừng phạt sự kiêu ngạo của bạn và khen thưởng sự kiên nhẫn của bạn. Và vào một buổi chiều thứ sáu, khi trục quay kêu vo vo và bề mặt hoàn thiện trên Inconel phức tạp đó 625 lỗ khoan trông giống như một tấm gương, đó là một cảm giác tốt. Đó là khi bạn biết mình đã thuần hóa được con thú. Hiện tại.

Sơ đồ phân tích kỹ thuật cho Inconel 625 Gia công ống hàn

Hãy để tôi phác thảo một số sơ đồ kỹ thuật quan trọng mà tôi đã sử dụng trong các báo cáo thực địa của mình trong nhiều năm qua. Đây không phải là những bản vẽ CAD đẹp – chúng là những bản phác thảo thô mà tôi vẽ trên bảng trắng khi bàn giao ca hoặc viết nguệch ngoạc vào sổ ghi chép hiện trường.

Sơ đồ 1: Vùng vi cấu trúc ở Inconel 625 Ống hàn

MẶT KÉO QUA MẶT HÀN (SƠ ĐỒ)

Nhìn dọc theo trục ống, 50x magnification view

PARENT METAL | HAZ | KIM LOẠI HÀN | HAZ | KIM LOẠI GỐC

| | | |

+-------------+---------+------------+---------+-------------+

| | | | | |

| Cân bằng | Hỗn hợp | cột | Hỗn hợp | Cân bằng |

| Ngũ cốc | Ngũ cốc | đuôi gai | Ngũ cốc | Ngũ cốc |

| ASTM 6-7 | ASTM 8 | ASTM 4-5 | ASTM 8 | ASTM 6-7 |

| | | epitaxy | | |

| •········ | •·+····· | Sự phát triển | •··+···· | •········ |

| •········ | •·+····· | ||| | •·+····· | •········ |

| •········ | •·+····· | ||| | •·+····· | •········ |

| | | ||| | | |

+-------------+---------+------------+---------+-------------+

<-- 15ừm --><-5ừm-><-- 8ừm --><-5ừm-><-- 15ừm -->

HỒ SƠ ĐỘ CỨNG (HRC):

35 ------------\ /-- 42 --\ /------------ 35

\ / \ /

\ / \ /

38 38

Điều này cho chúng ta biết điều gì: Vùng kim loại hàn có cấu trúc đuôi gai dạng cột với số hạt ASTM thấp hơn (hạt thô hơn) nhưng độ cứng cao hơn do sự phân tách Nb và Mo. HAZ thể hiện sự tinh tế của hạt nhưng cũng thể hiện các đỉnh có độ cứng cao nhất – đây là nơi công cụ của bạn chạm vào tường đầu tiên.

Sơ đồ 2: Sự thay đổi lực cắt qua đường hàn

LÂM TRÌNH GIÁM SÁT LỰC LƯỢNG - DỮ LIỆU THẬT TỪ CÔNG VIỆC BATAM, 2018 Lực cắt (Fc), Newtons ^ | KIM LOẠI GỐC 1400 | ~~~~~~~~~~~~~~~~~~ | KHU HÀN 1200 | ~~~~/^^^^^^~~~~ | ----/ \---- 1000 | ---/ \--- | -/ \- 800 | -/ \- | -/ \- 600 | -/ \- | -/ \- 400 | -/ \- | / \ 200 | / \ | / \ 0 +---+----+----+----+----+----+----+----+----+----+----+----+----+--> Thời gian (giây) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Tool Entry Tool Exit into HAZ from HAZ Peak Force in Weld: 1250 N Base Force in Parent Metal: 650 N Force Increase: ~92%

Ghi chú hiện trường: Sự tăng vọt đó ở lối ra HAZ? Đó là công cụ đang cố gắng vượt qua lớp cứng đã được tạo trong lần đầu tiên đi qua mục HAZ. Đây là lý do tại sao tôi luôn đề xuất tốc độ nạp thay đổi – chậm lại để 0.12 mm/vòng qua vùng hàn, tăng tốc trở lại 0.25 mm/vòng trong kim loại gốc.

Sơ đồ 3: Bản đồ tiến trình mài mòn công cụ

MẪU MANG SÔNG CÔNG CỤ - CNMG 432 GRADE S05F After 8 minutes cutting time at Vc=45 m/min NEW INSERT AFTER PARENT METAL AFTER WELD ZONE (4 phút) (4 phút) +---------+ +---------+ +---------+ | | | ░ | | █ | | | | ░░░ | | ███ | | | | ░░░░░ | | █████ | | | | ░░░░░░░ | | ███████ | | | |░░░░░░░░░| |█████████| | | | ░░░░░░░ | | ███████ | | | | ░░░░░ | | █████ | | | | ░░░ | | ███ | | | | ░ | | █ | +---------+ +---------+ +---------+ VB max = 0 VB max = 0.12 mm VB tối đa = 0.31 mm Uniform wear Severe notching at DOC line NOTCH WEAR DEPTH: ĐỘ SÂU TUYỆT VỜI: 0.18 mm (tại tuyến DOC) (tại tuyến DOC) 0.02 mm (tại tuyến DOC) 0.18 mm

Câu chuyện ở đây: Nhìn vào vết mòn ở độ sâu của đường cắt sau khi chạm vào vùng hàn. Điều đó là do lớp da HAZ đã cứng được làm cứng lại và cắt một rãnh vào cacbua của bạn theo đúng nghĩa đen.. Một khi mức đó đạt tới khoảng 0.3 mm, mép vỡ vụn. Đây là lý do tại sao tôi kiểm tra các công cụ mỗi 3-4 các bộ phận, không phải mọi 10.

Sơ đồ 4: Hồ sơ độ sâu ứng suất dư

PHÂN PHỐI ỨNG SUẤT DƯ - X-RAY DIFFRACTION DATA After roughing vs. after finishing passes Depth below surface (micron) 0 ----------------------------------- Bề mặt | | nén (-) Độ bền kéo (+) | <----------|----------> | 25 -+ * * * * * | * * * * * | * * * * * 50 -+ * * * * * | ***** | *** 75 -+ * | | *** 100 + * * | * * | * * 125 + * * | * * | * * 150 + * * | * * | * * 175 + * * | * * | * * 200 +-----+----+----+----+----+----+----+----+ Nhấn mạnh (MPa) -600 -400 -200 0 200 400 600 800 ===== Sau khi gia công thô (ap=2,5mm, công cụ buồn tẻ) ----- Sau khi hoàn thành (ap=0,25mm, công cụ sắc bén)

Quan sát quan trọng: Hãy xem quá trình gia công thô bằng một dụng cụ hơi mòn thực sự làm cho bề mặt có độ căng xuống khoảng 75 micron? Điều đó thật tệ cho cuộc sống mệt mỏi. Đường chuyền hoàn thiện có cạnh sắc và cào dương sẽ đảo ngược điều đó thành nén. Đây không chỉ là về hoàn thiện bề mặt – đó là về việc đặt các ứng suất nén có lợi vào bộ phận. Trên các thành phần quan trọng dưới biển, Tôi đã thấy các thông số kỹ thuật yêu cầu xác minh nhiễu xạ tia X của cấu hình này.

Sơ đồ 5: Biểu đồ tham khảo hình thái chip

CÁC LOẠI CHIP VÀ Ý NGHĨA CỦA CHÚNG - FIELD REFERENCE TYPE 1: THE "CHÍN" CHIP (TỐT) ~~~~~~~~~~~~ ~~~~~~ ~~~~ ~~~ Tightly coiled, 9-hình dạng, silvery color → Proper shear, tản nhiệt tốt, feed correct TYPE 2: THE "TỔ CHIM" (XẤU) (((((((((((((((((((((((((((((( Dài, có nhiều sợi, tangled mass → Feed too low, need chip breaker or higher pressure TYPE 3: THE "LƯỠI LƯỠI MÀU XANH" (XẤU XÍ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) Màu xanh đậm/tím, segmented chips → Too much heat, tốc độ quá cao, edge rubbing TYPE 4: THE "răng cưa" (KHU NGUY HIỂM) ≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋ Serrated edges, heavily work-hardened → Built-up edge forming, tool about to fail TYPE 5: THE "BỤI" (LỖI SẮP XUẤT) . . . . . . . . . . . . . . . . Fine powder or tiny fragments → Tool chipping, xảy ra gãy xương vi mô

Tôi giữ một phiên bản nhiều lớp của biểu đồ này trên mỗi máy tiện. Khi nhân viên tổng đài gọi cho tôi và nói “Chào, bạn nghĩ gì về những con chip này?” – Tôi có thể trỏ đến Loại 3 và nói “giảm tốc độ 10% ngay lập tức.” Nó tiết kiệm các công cụ và các bộ phận.

Sơ đồ 6: Chu trình nhiệt trong quá trình gia công

NHIỆT ĐỘ TẠI GIAO DIỆN TOOL-CHIP - INFRARED MEASUREMENT

Temp (°C)

1200 +-------------------------------------------------- Tối đa

| |

1100 + điểm nóng chảy

| chất kết dính?

1000 + ~~~~~~~~~~~~~~ Co, Cũng không phải chất kết dính

| ~~~~ ~~~~ dịu lại đây

900 + ~~~~ |

| ~~~ |

800 + ~~~V

| ~~ Mặc miệng núi lửa

700 + ~~ tăng tốc

| ~~

600 + ~~

| ~~

500 + ~~

| ~~

400 + ~~

|~~

300 +

|

200 +----+----+----+----+----+----+----+----+----+----+ Thời gian (bệnh đa xơ cứng)

0 1 2 3 4 5 6 7 8 9 10

--- Inconel 625, Vc=50 m/phút, bước tiến = 0,2 mm/vòng

... 4140 Thép, cùng thông số (để tham khảo)

Tại sao điều này lại quan trọng: Xem cách Inconel giữ nhiệt độ cao đó lâu hơn? Đó là tính dẫn nhiệt thấp tại nơi làm việc. Nhiệt không đi vào chip – nó vẫn ở giao diện. Chất kết dính cacbua của bạn (coban) bắt đầu mềm đi ở khoảng 800-900°C. Chạy quá nóng, và dụng cụ của bạn biến dạng dẻo dưới áp lực. Các cạnh bị bóp méo theo đúng nghĩa đen.

Sơ đồ 7: Bản đồ độ nhám bề mặt sau vùng hàn

3D ĐỊA HÌNH BỀ MẶT - WHITE LIGHT INTERFEROMETRY 10mm x 10mm area crossing weld seam Z-axis (sự gồ ghề) exaggerated 1000x Parent Metal Weld Zone Parent Metal .................... ______________ .................... .................... / \ .................... ..................../ \.................... .................../ \................... .................. .................. ................. ................. ................ ................ ............... ............... .............. .............. ............. ............. ............ ............ ........... ........... .......... .......... ......... ......... ........ ........ ....... ....... ...... ...... ..... ..... .... .... ... ... .. .. . . Ra = 0.4 µm Ra = 1.2 µm Ra = 0.4 µm Rz = 2.8 µm Rz = 8.5 µm Rz = 2.8 Sọ

Nói thật: Đỉnh nhám ở vùng hàn không chỉ xấu – đó là yếu tố tập trung ứng suất của 2.5-3.0. Đối với một phần chạy ở 60% năng suất, căng thẳng cục bộ đó nhảy tới 150-180% năng suất. Biến dạng dẻo bắt đầu từ đó. Vết nứt bắt đầu từ đó. Đây là lý do tại sao tôi nhấn mạnh vào một đường hoàn thiện chuyên dụng có hình dạng chèn gạt nước chỉ để làm phẳng vùng chuyển tiếp đó.

Sơ đồ 8: Phân tích chi phí mỗi phần

CHI PHÍ CÔNG CỤ VS. PRODUCTIVITY TRADE-OFF Based on 100 bộ phận/tháng, Inconel 625, 300mm length Cost per Part ($) ^ 200 + A | \ | \ 150 + B | \ | \ 100 + C | \ | \ 50 + D | \ | \ 0 +----+----+----+----+----+----+----+----+ Productivity 10 20 30 40 50 60 70 80 (Parts/hour) A = Carbide, low speed (Vc=30), 3 passes, 8 tools/part B = Carbide, optimized (Vc=45), 2 passes, 4 tools/part C = Carbide + CBN finishing, 2 passes, 2 tools/part D = Whisker ceramic rough + CBN finish, 1 pass each, 1 tool/part

Toán học quan trọng: Điểm D trông tuyệt vời trên giấy – chi phí thấp nhất cho mỗi phần, năng suất cao nhất. Nhưng đây là điều tôi đã học được một cách khó khăn: việc lắp đặt gốm râu đó đã làm tôi tốn kém $180,000 trong sửa chữa máy khi một con chip quấn quanh trục chính ở 180 m/phút và lấy bộ mã hóa ra. Đôi khi “tối ưu” giải pháp không tối ưu cho xưởng của BẠN với các nhà điều hành CỦA BẠN. Điểm B là nơi mà hầu hết các cửa hàng việc làm nên có.

Sơ đồ 9: Phân tích chế độ rung

PHỔ TẦN SỐ CHATTER - FFT ANALYSIS During finish boring of Inconel 625 ống, 300mm overhang Amplitude (g) ^ | TRÒ CHUYỆN 1.0 | ĐỈNH CAO | Tại 850 Hz 0.8 | ***** | * * 0.6 | * * | * * 0.4 | RĂNG * * | TẦN SỐ VƯỢT * * 0.2 | ***** * * | * * * * 0.0 +----+----+----+----+----*--+---*----+---*---------*----+ tần số (Hz) 0 200 400 600 800 * 1000 1200 * 1400 1600 * 1800 * * * * * * SPINDLE 2x TOOTH HARMONICS FREQ FREQ 30 Hz 500 Hz STABLE ZONE: Tỷ lệ tần số < 0.1 KHU KHÔNG ỔN ĐỊNH: Tỷ lệ tần số > 0.3 Tại 850 Hz

Sửa trường: Khi tôi nhìn thấy điều này trong công việc năm ngoái tại một cửa hàng ở Texas, chúng tôi đã thay thanh móc lỗ thành thanh có bộ giảm chấn khối lượng được điều chỉnh bên trong. Đánh rơi cái đó 850 Đỉnh Hz bằng 70%. Trị giá $3,000 for the bar, saved a $45,000 một phần bị loại bỏ. Đôi khi bạn phải tiêu tiền để kiếm tiền.

Sơ đồ 10: Cây quyết định cá nhân của tôi

INCONEL 625 GIA CÔNG ỐNG HÀN - CÂY QUYẾT ĐỊNH LĨNH VỰC

(Những gì tôi thực sự sử dụng, không phải những gì hướng dẫn sử dụng nói)

BẮT ĐẦU TẠI ĐÂY

|

v

Is this a welded pipe?

|

+-----------+-----------+

| |

CÓ KHÔNG (Sử dụng tiêu chuẩn

| thông số)

v

Identify weld seam location

(Đánh dấu bằng bút sơn)

|

v

First pass strategy?

|

+---------+---------+---------+

| | | |

v v v v

Light Standard Heavy Variable

DOC DOC DOC Speed

(1.0mm) (2.5mm) (4.0mm) (30/45 tôi/của tôi)

| | | |

+---------+---------+---------+

|

v

Check CHIPS (Sơ đồ 5)

|

+---------+---------+

| |

Kiểu 1-2 Kiểu 3-5

| |

v v

Continue STOP - Adjust

to finish parameters

| |

v |

Vượt qua kết thúc <------+

(0.25mm DOC)

|

v

Check SURFACE (Sơ đồ 7)

|

v

Ra < 0.8Sọ? Ra > 0.8Sọ?

| |

v v

DONE Increase speed

10%, thêm cần gạt nước

|

v

Re-cut

Những sơ đồ này được đúc kết từ nhiều năm thu thập dữ liệu, công cụ đâm, và tìm ra điều gì thực sự hiệu quả. Những người đẹp trong sách giáo khoa khoe đường cong hoàn hảo và điều kiện lý tưởng. Của tôi cho thấy sự thật – những chiếc gai, các khía, những khoảnh khắc khi mọi thứ đi chệch hướng.