Ống mài cho xi lanh thủy lực và ống thép xi lanh thủy lực liên quan

Việc sản xuất của Ống mài cho xi lanh thủy lực và liên quan Ống thép xi lanh thủy lực đại diện cho một phân khúc có tính chuyên môn cao và cực kỳ quan trọng của kỹ thuật cơ khí và luyện kim, hoạt động ở nơi hợp lưu của độ chính xác cực cao, khoa học vật liệu nghiêm ngặt, và độ tin cậy chức năng cao, vì các thành phần này là cốt lõi về cấu trúc và chức năng của hầu hết mọi bộ phận của máy móc hạng nặng, hệ thống điều khiển chuyển động, và thiết bị tự động hóa công nghiệp trên toàn cầu. Một xi lanh thủy lực, bộ truyền động tuyến tính biến năng lượng chất lỏng thành lực cơ học, được xác định bởi tính toàn vẹn và chất lượng bề mặt bên trong của thùng xi lanh—bản thân ống—phải chịu được áp suất bên trong rất lớn (thường xuyên vượt quá $300 \text{ bar}$ hoặc $4,350 \text{ psi}$), chống lại các ứng suất mỏi phức tạp do tải theo chu kỳ, Và, quan trọng nhất, cung cấp một hoàn hảo, Bề mặt bên trong được hoàn thiện vi mô đảm bảo ma sát tối thiểu và không rò rỉ chất lỏng thủy lực áp suất cao, do đó đảm bảo hiệu quả và tuổi thọ của hệ thống niêm phong. Cuộc khám phá toàn diện này phải diễn ra một cách tự nhiên, bắt đầu với các yêu cầu kỹ thuật cơ bản cho thấy sự cần thiết của các ống chuyên dụng, chuyển sang phân tích chi tiết về bảng vật liệu đa dạng—từ thép cacbon thấp tiêu chuẩn đến hợp kim tôi và tôi cường độ cao—mà chúng tôi sử dụng theo nhiều tiêu chuẩn quốc tế khác nhau, kiểm tra tỉ mỉ các quy trình hoàn thiện chính xác như mài giũa, và đỉnh cao là một thông số kỹ thuật đầy đủ nêu chi tiết về hóa chất, cơ học, và các ràng buộc về kích thước xác định chất lượng và phạm vi ứng dụng của sản phẩm của chúng tôi, đảm bảo liên tục, tường thuật chuyên sâu nắm bắt được toàn bộ sự phức tạp của lĩnh vực sản xuất thiết yếu này.

⚙️ Đòi hỏi sự chính xác: Tại sao ống mài giũa là trái tim của hệ thống thủy lực

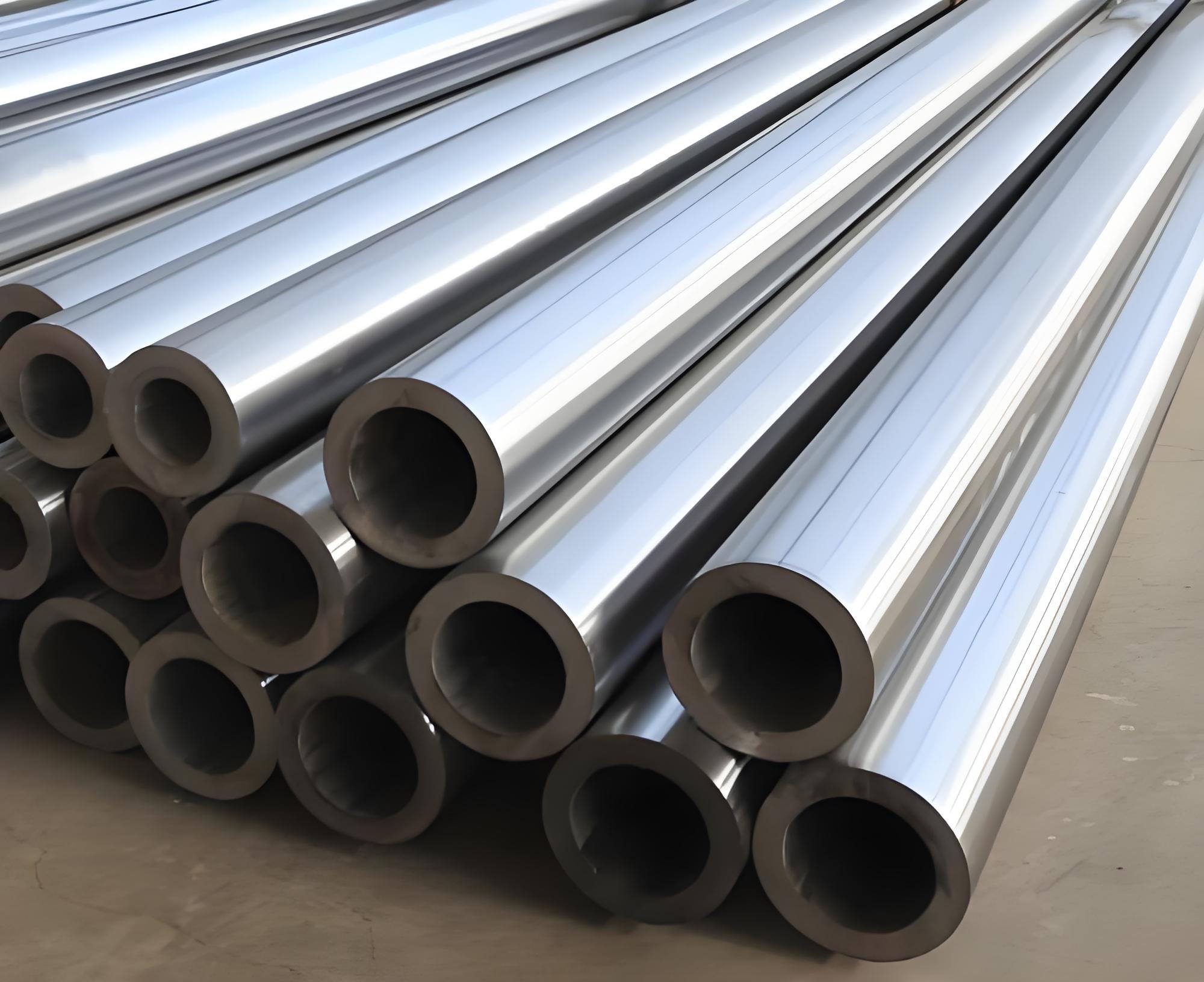

Sự khác biệt về chức năng giữa ống thép thương mại tiêu chuẩn và ống thép Ống mài cho xi lanh thủy lực nằm hoàn toàn ở Tính toàn vẹn bề mặt bên trong và độ chính xác kích thước, mức độ kiểm soát chất lượng quyết định hiệu quả, hiệu suất niêm phong, và tuổi thọ hoạt động của xi lanh thủy lực cuối cùng, chuyển đổi đường ống từ một ống dẫn đơn thuần thành một ống dẫn quan trọng, bình áp suất có độ chính xác cao. Bề mặt bên trong của thùng xi lanh là giao diện chuyển động cho piston và hệ thống làm kín chuyên dụng của nó (thường kết hợp các con dấu PTFE hoặc polyurethane), và để các con dấu hoạt động hiệu quả, ngăn chặn sự rò rỉ dầu điều áp tốn kém và không hiệu quả, bề mặt bên trong phải thể hiện hai đặc điểm quan trọng: Độ mịn vượt trội Và Dung sai kích thước chính xác cao. Độ mịn cần thiết đạt được thông qua Quá trình mài giũa, một kỹ thuật hoàn thiện cơ học sử dụng đá mài mòn được quay và chuyển động qua lại trong lỗ khoan để loại bỏ vật liệu một cách tỉ mỉ, loại bỏ các khiếm khuyết hình học như hình bầu dục và hình côn, Và, quan trọng nhất, tạo ra một cái cụ thể, mô hình hoàn thiện vi mô nở chéo (đo bằng Độ nhám trung bình, Ra) nó không chỉ trơn tru mà còn được thiết kế để giữ lại một màng dầu siêu nhỏ để bôi trơn phốt chuyển động, chất lượng bề mặt thường được quy định tại $Ra \leq 0.4 \mu\text{m}$ (hoặc thường thấp hơn nhiều), vượt xa khả năng của quy trình vẽ hoặc nhàm chán tiêu chuẩn.

Yếu tố quan trọng thứ hai, Độ chính xác kích thước, liên quan đến ống Đường kính trong (NHẬN DẠNG) sức chịu đựng, phải cực kỳ chặt chẽ—thường tuân theo các lớp chính xác như $\text{H} 8$ hoặc $\text{H} 9$ trên toàn bộ chiều dài - để đảm bảo vòng đệm piston duy trì áp suất nén và tiếp xúc ổn định khi piston đi qua lỗ khoan, điều chỉnh độ giãn nở hoạt động vốn có và độ lệch của xi lanh dưới áp suất làm việc cao nhất. Bất kỳ sai lệch nào trong $\text{ID}$ sức chịu đựng, sự ovality, hoặc độ thẳng trực tiếp làm giảm hiệu quả bịt kín, tăng ma sát, mất điện, và con dấu bị mòn nhanh chóng, dẫn đến hỏng xi lanh sớm. Những yêu cầu nghiêm ngặt này đòi hỏi vật liệu tiền thân - Ống thép xi lanh thủy lực—bản thân nó phải được sản xuất theo tiêu chuẩn chất lượng đặc biệt cao, thường yêu cầu các quy trình như Vẽ lạnh trên trục gá (CDSM) hoặc Trượt ván và đánh bóng bằng con lăn (SRB) trước hoạt động mài giũa cuối cùng, đảm bảo ống có độ bền cao, ứng suất dư thấp, và đóng độ chính xác chiều ban đầu, giảm thiểu việc loại bỏ vật liệu cần thiết trong giai đoạn mài giũa cuối cùng đắt tiền. Vì thế, lựa chọn thép cơ bản, xử lý nhiệt của nó, và các quy trình hoàn thiện chính xác tiếp theo đều được đan xen chặt chẽ, hình thành một hệ sinh thái sản xuất đảm bảo ống được mài giũa đạt được khả năng ngăn chặn áp suất đã được chứng nhận, các tính chất cơ học cần thiết để chịu được sự mệt mỏi, và hình dạng bên trong hoàn hảo cần thiết để chứa một thiết bị không bị rò rỉ, thiết bị truyền động tuyến tính hiệu suất cao, xác định phạm vi sản xuất chính xác của chúng tôi trên phạm vi kích thước cần thiết của $40-480 \text{mm}$ $\text{OD}$ Và $30-400 \text{mm}$ $\text{ID}$.

🔬 Bảng màu vật liệu: Nền tảng của sức mạnh và khả năng hàn

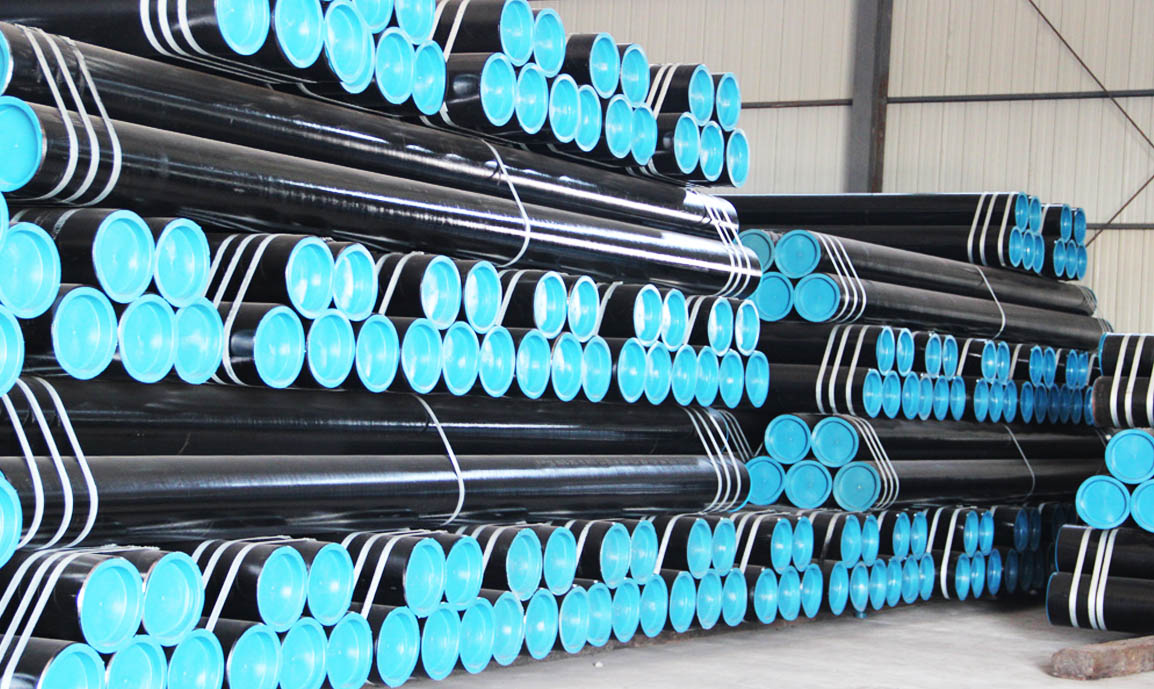

Chất lượng cơ bản của Honed Tubes của chúng tôi bắt nguồn từ việc lựa chọn chiến lược và chuẩn bị luyện kim cho ống thép thô, dựa trên bảng màu đa dạng của các loại vật liệu trong nước và quốc tế—từ thép cacbon có thể hàn dễ dàng cho các ứng dụng tiêu chuẩn đến thép hợp kim thấp có độ bền cao chuyên dụng (HSLA) và dập tắt và tôi luyện (Q&T) thép dùng cho công việc nặng, môi trường áp suất cao—với mỗi vật liệu được chọn để đáp ứng các yêu cầu chức năng cụ thể về độ bền, độ dẻo, Khả năng hàn, và hiệu quả chi phí, tất cả đều bị chi phối bởi các ràng buộc nghiêm ngặt về hóa học và cơ học của các tiêu chuẩn như $\text{GB/T3639}$, $\text{EN10305}$, Và $\text{ASTM A519}$. Đối với phổ biến nhất, các ứng dụng xi lanh thủy lực đa năng, nơi yêu cầu xếp hạng áp suất vừa phải và khả năng hàn tuyệt vời, các loại thép Q355B/Q355D (Tiêu chuẩn Trung Quốc $\text{GB/T1591}$), $\text{E355}$ ($\text{EN10305}$), Và $\text{ST52}$ ($\text{DIN2391}$ tương đương) tạo thành lực lượng sản xuất của chúng tôi; đây là những loại thép kết cấu vi hợp kim hoặc hạt mịn được đặc trưng bởi khả năng kiểm soát, hàm lượng carbon thấp và bổ sung cụ thể Mangan ($\text{Mn}$) và Silicon ($\text{Si}$), cung cấp cường độ năng suất tối thiểu thường là khoảng $355 \text{ MPa}$ ($52 \text{ ksi}$), cung cấp sức mạnh trên trọng lượng vượt trội so với thép carbon trơn trong khi vẫn duy trì khả năng hàn tuyệt vời và độ bền tốt, một sự cân bằng quan trọng cho các ống thường được hàn vào nắp đầu hoặc các bộ phận lắp đặt.

Di chuyển lên đường cong hiệu suất và sức mạnh, chúng tôi giải quyết nhu cầu về áp suất cao hơn và khả năng chống mỏi bằng thép cacbon trung bình và thép hợp kim thấp, bao gồm C20/SAE1026 (carbon thấp hơn, tốt cho các ứng dụng có áp suất thấp hơn hoặc không hàn), CK45 (một loại thép cacbon trung bình được sử dụng rộng rãi cho thanh piston cũng như ống xi lanh có độ bền vừa phải, yêu cầu kiểm soát xử lý nhiệt cẩn thận do hàm lượng carbon cao hơn), và crom-molypden (CR-MO) lớp hợp kim 4130, 4140, 34CrMo4, 35CrMo, và 42CrMo. Những cái này $\text{Cr-Mo}$ thép hợp kim là vật liệu được lựa chọn cho Xi lanh hạng nặng và áp suất cao thường thấy trong khai thác mỏ, sự thi công, và các ứng dụng ngoài khơi, trong đó sự kết hợp của các nguyên tố hợp kim cho phép chúng đạt được năng suất và độ bền kéo rất cao thông qua các yêu cầu bắt buộc Làm nguội và ủ (Q&T) xử lý nhiệt, cung cấp khả năng chống mệt mỏi và tập trung căng thẳng vượt trội, nhưng hàm lượng cacbon và hợp kim cao hơn đòi hỏi phải có sự kiểm soát phức tạp và nghiêm ngặt hơn trong quá trình hàn để ngăn chặn hiện tượng nứt hydro và đảm bảo vùng hàn vẫn đủ độ bền. Ví dụ, 42CrMo, a high-strength alloy with $\sim 1\%$ $\text{Cr}$ Và $0.20\%$ $\text{Mo}$, can achieve tensile strengths exceeding $1000 \text{ MPa}$ after proper Q&T, transforming the tube into a powerful pressure containment vessel; the selection from this diverse material roster is dictated entirely by the end-use application, the required working pressure, the environmental temperature (especially for $\text{Q355D}$ which has guaranteed impact toughness at $-20^{\circ}\text{C}$), and the essential requirement that the selected grade must be capable of receiving the final high-precision honing finish without exhibiting detrimental microstructural inclusions or hardness variability that could compromise the bore quality.

🔥 Heat Treatment and Stress Control: The Mechanical Guarantee

The mechanical properties and dimensional stability of hydraulic cylinder pipes—and by extension, các ống được mài giũa cuối cùng—phụ thuộc rất nhiều vào việc áp dụng chính xác Yêu cầu xử lý nhiệt, được quy định bởi các tiêu chuẩn quản lý và được điều chỉnh cho phù hợp với loại vật liệu cụ thể, không chỉ phục vụ để phát triển độ bền và độ dẻo dai cần thiết mà còn giảm thiểu ứng suất dư bên trong có thể dẫn đến cong vênh và mất ổn định kích thước trong các hoạt động gia công và mài giũa chính xác tiếp theo. Đối với các loại thép kết cấu hợp kim thấp cơ bản như $\text{Q355B}$ Và $\text{E355}$, các ống thường được cung cấp trong một Bình thường hóa hoặc Chuẩn hóa-Cán (N) tình trạng, một quá trình bao gồm làm nóng thép đến nhiệt độ cụ thể trên điểm tới hạn trên và làm mát trong không khí, tinh chỉnh cấu trúc hạt, loại bỏ cấu trúc hạt thô do cán nóng, và cung cấp cường độ năng suất tối thiểu được đảm bảo với độ dẻo và độ dẻo dai tuyệt vời, do đó đảm bảo ống có các đặc tính cơ học cơ bản cần thiết theo quy định của $\text{EN10305-1/2}$ hoặc $\text{GB/T3639}$. Tuy nhiên, cho các ống được chỉ định cho dịch vụ khắc nghiệt, đặc biệt là những sản phẩm được sản xuất bằng phương pháp kéo nguội ($\text{BK}$ hoặc $\text{BKW}$ tình trạng), trận chung kết Ủ hoặc Giảm căng thẳng (BKS) xử lý nhiệt là hoàn toàn cần thiết, nơi ống được làm nóng đến nhiệt độ dưới tới hạn ($550^{\circ}\text{C}$ ĐẾN $650^{\circ}\text{C}$) và nguội dần; Quá trình này không làm thay đổi đáng kể cường độ sơ cấp nhưng làm giảm đáng kể ứng suất dư kéo bên trong do quá trình gia công nguội gây ra., cái mà, nếu không được điều trị, có thể làm cho ống bị biến dạng, cây cung, hoặc nứt trong quá trình mài hoặc hàn tiếp theo, trực tiếp ảnh hưởng đến độ chính xác chiều cuối cùng và tính toàn vẹn cấu trúc.

Thép hợp kim hiệu suất cao hơn, chẳng hạn như $\text{Cr-Mo}$ điểm ($\text{4140, 42CrMo}$), yêu cầu xử lý nhiệt nghiêm ngặt nhất: Làm nguội và ủ (Q&T). Làm dịu đi (làm lạnh nhanh ở nhiệt độ cao) được thực hiện để tạo ra một vi cấu trúc martensitic cứng, sau đó là quá trình ủ (hâm nóng đến nhiệt độ vừa phải) để khôi phục lại độ dẻo và độ dẻo dai cần thiết, điều chỉnh chính xác vật liệu để đạt được độ bền kéo và độ bền cao cần thiết cho các ứng dụng thủy lực đòi hỏi khắt khe nhất, một quá trình phải được kiểm soát tỉ mỉ để đạt được độ cứng mong muốn và tránh độ giòn do nhiệt độ. Điều quan trọng, bất kể xử lý nhiệt sơ cấp, các ống cũng có thể trải qua một lần cuối cùng, độc quyền Ổn định hoặc giảm căng thẳng ở nhiệt độ thấp sau quá trình gia công thô ban đầu hoặc hoạt động mài giũa cuối cùng để đảm bảo hơn nữa thùng xi lanh đã hoàn thiện vẫn ổn định về kích thước trong suốt thời gian hoạt động của nó, chống lại bất kỳ sự phân phối lại ứng suất tinh tế nào gây ra bởi việc loại bỏ vật liệu trong quá trình hoàn thiện lỗ khoan chính xác. Yêu cầu khắt khe đối với các phương pháp xử lý nhiệt này không chỉ là vấn đề tuân thủ; đó là sự đảm bảo cơ học cơ bản rằng thép sẽ hoạt động có thể dự đoán được dưới áp suất cực cao, chống lại sự thất bại mệt mỏi, và duy trì dung sai hình học chính xác cần thiết để hệ thống đệm kín bên trong hoạt động hoàn hảo, nhấn mạnh sự cần thiết tuyệt đối của việc truy xuất nguồn gốc đầy đủ và thử nghiệm cơ học được chứng nhận cho mỗi lô ống xi lanh thủy lực được sản xuất.

📏 Độ chính xác về kích thước và độ hoàn thiện: Quá trình mài giũa

Sự chuyển đổi của chất lượng cao, ống thép được xử lý nhiệt thành ống thép hoàn thiện, sẵn sàng để sử dụng Ống mài giũa được thực hiện thông qua việc áp dụng tỉ mỉ các kỹ thuật gia công và hoàn thiện chính xác, trong đó chất lượng của sản phẩm cuối cùng được xác định bằng sự tuân thủ chặt chẽ các tiêu chuẩn đã chỉ định $\text{Inner Diameter (ID)}$ dung sai và đạt được mức thấp yêu cầu Độ nhám bề mặt bên trong ($\text{Ra}$), làm cho Quá trình mài giũa cổng chất lượng cuối cùng trong chuỗi sản xuất. Sản xuất của chúng tôi tập trung vào một phạm vi chiều rộng, với Đường kính ngoài (CỦA) kéo dài $40 \text{mm}$ ĐẾN $480 \text{mm}$ và tương ứng Đường kính trong (NHẬN DẠNG) từ $30 \text{mm}$ ĐẾN $400 \text{mm}$, bao phủ quang phổ từ các thiết bị truyền động công nghiệp nhỏ gọn đến các xi lanh hạng nặng cỡ lớn, và bất kể kích thước, yêu cầu về độ chính xác cuối cùng vẫn không thể thương lượng. Trước khi mài giũa, các ống thường trải qua một trong hai Trượt ván và đánh bóng bằng con lăn (SRB) hoặc chuyên ngành Khoan lỗ sâu; $\text{SRB}$ đặc biệt hiệu quả đối với khối lượng lớn và mang lại sự trơn tru, bề mặt có ứng suất dư thấp bằng cách cắt một lớp mỏng rồi nén ngay (đốt cháy) bề mặt với con lăn, thường đạt được yêu cầu $\text{Ra}$ trực tiếp mà không cần mài giũa lần cuối cho các yêu cầu niêm phong vừa phải, trong khi việc khoan lỗ sâu là cần thiết để khắc phục ban đầu nghiêm trọng $\text{ID}$ độ lệch tâm hoặc loại bỏ các khuyết tật trong đường ống có thành rất dày.

trận chung kết, bước đi dứt khoát là Hoạt động mài giũa, chậm, quá trình mài mòn được kiểm soát được thực hiện trên chuyên ngành, máy mài có độ chính xác cao đảm bảo loại bỏ vật liệu đồng đều và hướng trục, đồng thời sửa chữa tất cả còn lại $\text{ID}$ sai lệch (sự ovality, côn, miệng chuông) và tạo ra bề mặt hoàn thiện vi mô mong muốn. Chất lượng của lớp hoàn thiện này được xác định bởi một số thông số: Độ nhám trung bình ($\text{Ra}$), tiêu biểu $\leq 0.4 \mu\text{m}$ (Thỉnh thoảng $\leq 0.2 \mu\text{m}$ cho các ứng dụng cụ thể), đo chiều cao trung bình của các đỉnh và thung lũng; Rmax, chiều cao tối đa từ đỉnh đến thung lũng; và điều thiết yếu Góc nở chéo, được tạo ra bởi sự kết hợp giữa chuyển động quay và chuyển động tịnh tiến của đá mài và rất quan trọng để giữ dầu và bôi trơn phốt tối ưu, thường nhắm mục tiêu giữa $20^{\circ}$ Và $40^{\circ}$ đến đường trục. Việc đạt được $\text{ID}$ dung sai được xác minh nghiêm ngặt bằng cách sử dụng micromet bên trong hoặc máy đo không khí có độ chính xác cao, đảm bảo tuân thủ các lớp chính xác được chỉ định như $\text{H} 8$, trong đó tổng độ lệch có thể chấp nhận được đối với một $100 \text{ mm}$ $\text{ID}$ ống chỉ là vài phần trăm milimét, việc kiểm soát kích thước cực kỳ quan trọng đối với sự vận hành thành công của hệ thống bịt kín áp suất cao. Sự kết hợp sức mạnh vật chất này, ổn định giảm căng thẳng, và chi tiết hoàn thiện ở mức micron đảm bảo rằng Ống Honed của chúng tôi được chứng nhận hoạt động là đáng tin cậy, bình chứa áp suất không bị rò rỉ ở trung tâm của bất kỳ hệ thống thủy lực đòi hỏi khắt khe nào.

🌍 Tuân thủ và tiêu chuẩn hóa: Điều hướng các yêu cầu chung

Việc sản xuất và chứng nhận Ống thép xi lanh thủy lực và Ống mài giũa phải tuân thủ nghiêm ngặt một ma trận phức tạp của các tiêu chuẩn quốc tế—bao gồm $\text{GB/T3639-2009}$, $\text{EN10305-1}$ Và $\text{EN10305-2}$, $\text{ASTM A519-2006}$, Và $\text{DIN2391}$—cam kết tiêu chuẩn hóa để đảm bảo truy xuất nguồn gốc vật liệu, đảm bảo hiệu suất cơ khí, và khả năng thay thế lẫn nhau đầy đủ trên các thị trường toàn cầu và các ứng dụng công nghiệp đa dạng, thừa nhận rằng việc tuân thủ không chỉ là rào cản pháp lý mà còn là sự đảm bảo chất lượng cơ bản. GB/T3639 (Tiêu chuẩn quốc gia của Trung Quốc) Và EN10305 (Tiêu chuẩn Châu Âu) đặc biệt có liên quan đến ống thép chính xác, với $\text{EN10305}$ rất cụ thể: $\text{EN10305-1}$ chi phối các ống kéo nguội liền mạch (tình trạng $\text{BK}$, $\text{BKS}$, $\text{NBK}$), trong khi $\text{EN10305-2}$ bao gồm các ống hàn kéo nguội, cả hai đều cung cấp phạm vi thành phần hóa học chính xác (ví dụ., $\text{E355}$ cấp) và các điều kiện xử lý nhiệt bắt buộc xác định các tính chất cơ học đạt được và kiểm soát ứng suất dư (ví dụ., $\text{NBK}$ hoặc $\text{BKS}$ tình trạng). Tương tự, ASTM A519 Và DIN2391 xác định các yêu cầu đối với ống cơ khí bằng thép hợp kim và carbon kéo nguội liền mạch, tạo thành tiền thân cần thiết cho việc mài giũa, quy định dung sai cho phép, tần số thử nghiệm, và cấp vật liệu (ví dụ., $\text{SAE1026}$, $\text{4130}$, $\text{4140}$), đảm bảo rằng vật liệu cơ bản có chất lượng vốn có và tính đồng nhất cần thiết cho quá trình gia công tiếp theo và dịch vụ áp suất cao đòi hỏi khắt khe.

Việc tuân thủ các tiêu chuẩn này là toàn diện, mở rộng từ phân tích hóa học ban đầu của phôi thép—được xác minh bằng Phân tích muôi và tiếp theo Phân tích sản phẩm—cho đến bước kiểm tra cuối cùng và thử nghiệm cơ học của ống thành phẩm. Các tiêu chuẩn bắt buộc cụ thể Yêu cầu về độ bền kéo (sức mạnh năng suất tối thiểu, độ bền kéo, và kéo dài) phải được xác minh bằng thử nghiệm trong phòng thí nghiệm được công nhận đối với từng lô nguyên liệu, đảm bảo hiệu suất cơ học thực tế đáp ứng hoặc vượt quá các giá trị quy định tối thiểu cho cấp độ đã chọn và điều kiện xử lý nhiệt. Hơn nữa, các tiêu chuẩn quy định mức độ cho phép Dung sai kích thước cho $\text{OD}$ Và $\text{WT}$ (Độ dày của tường) của đường ống và, quan trọng cho các ứng dụng thủy lực, cung cấp hướng dẫn về độ chính xác cần thiết của $\text{ID}$ (thường đạt được thông qua việc mài giũa cuối cùng cho các vấn đề cụ thể $\text{H}$ dung sai), bên cạnh các yêu cầu về độ thẳng và độ bóng bề mặt, đảm bảo sản phẩm sẵn sàng về mặt chức năng cho việc lắp đặt hệ thống niêm phong. Bằng chứng cuối cùng về sự tuân thủ là Báo cáo thử nghiệm vật liệu (MTR) hoặc $\text{3.1}$ Giấy chứng nhận, cung cấp khả năng truy xuất nguồn gốc đầy đủ từ quá trình nấu chảy thép đến thành phẩm, chứa thành phần hóa học đã được xác minh, điều kiện xử lý nhiệt được xác nhận, và kết quả kiểm tra cơ học đo được, một tài liệu được chứng nhận là sự đảm bảo cuối cùng về chất lượng và khả năng tương tác trong ngành thủy lực toàn cầu đòi hỏi khắt khe, khẳng định vai trò quan trọng của việc tuân thủ nghiêm ngặt các tiêu chuẩn quốc tế này.

📈 Ứng dụng và tính năng: Tính linh hoạt của thủy lực

Tính linh hoạt và hiệu suất cao của Ống thép mài giũa và Ống thép xi lanh thủy lực của chúng tôi cho phép chúng đóng vai trò là thành phần cốt lõi trong nhiều ngành công nghiệp nặng, phản ánh vai trò không thể thiếu của thủy lực trong chuyển động cơ học hiện đại và khuếch đại lực, sức mạnh vượt trội ở đâu, Kháng mệt mỏi, và chất lượng lỗ khoan chính xác là những điều kiện tiên quyết không thể thương lượng để đảm bảo an toàn và thành công trong vận hành. các Các tính năng chính xác định tính hữu dụng của sản phẩm của chúng tôi về cơ bản bắt nguồn từ độ bền kép của vật liệu và độ hoàn thiện bề mặt: Khả năng ngăn chặn áp suất cao, được đảm bảo bởi sức mạnh năng suất cao của các loại như $\text{E355}$ hoặc $\text{4140}$ và tính toàn vẹn của kết cấu liền mạch hoặc được hàn chính xác, cho phép xi lanh hoạt động an toàn ở áp suất lên tới $500 \text{ bar}$ hoặc hơn; Bề mặt hoàn thiện bên trong đặc biệt ($Ra \leq 0.4 \mu\text{m}$), giúp giảm thiểu ma sát và mài mòn trên phốt piston, kéo dài đáng kể tuổi thọ sử dụng và giảm tổn thất năng lượng; Và Độ chính xác kích thước vượt trội ($\text{H} 8/\text{H} 9$ sức chịu đựng), đảm bảo độ tin cậy, hiệu suất bịt kín không bị rò rỉ trên toàn bộ chiều dài hành trình của xi lanh.

Những tính năng này chuyển trực tiếp thành đa dạng, ứng dụng có giá trị cao: trong Công nghiệp xây dựng và làm đất, nơi xi lanh tiếp xúc với tải sốc và điều kiện môi trường khắc nghiệt, của chúng tôi $\text{Q355D/E355}$ ống rất cần thiết cho sự bùng nổ, dán, và gầu xi lanh của máy xúc, máy ủi, và cần cẩu; việc sử dụng $\text{Q355D}$ đảm bảo độ bền va đập ngay cả ở vùng khí hậu vận hành lạnh. các Khai thác mỏ và công nghiệp nặng các ngành dựa vào sức mạnh cao của chúng tôi $\text{4140/42CrMo}$ ống cho máy ép thủy lực lớn, hệ thống hỗ trợ mái nhà, và các bộ truyền động có lỗ khoan lớn xử lý các lực tĩnh và động lớn, Q ở đâu&Xử lý nhiệt T là bắt buộc để chống mệt mỏi. trong Lĩnh vực ngoài khơi và hàng hải, trong đó khả năng chống ăn mòn và truyền lực cực lớn là tối quan trọng, ống của chúng tôi được sử dụng trong hệ thống kích, cần cẩu ngoài khơi, và những kẻ thao túng dưới biển, thường yêu cầu cam kết kiểm soát chất lượng cao nhất (Giống như thử nghiệm siêu âm) để đảm bảo ngăn chặn áp suất không có khuyết tật. Hơn nữa, độ chính xác của sản phẩm của chúng tôi là rất quan trọng trong Tự động hóa và sản xuất công nghiệp, phục vụ các bộ truyền động trong máy ép phun, thiết bị đúc khuôn, và hệ thống robot tốc độ cao, nơi hoạt động trơn tru, chính xác, và chuyển động lặp lại là điều cần thiết, chứng minh rằng tính ưu việt về mặt kỹ thuật của Honed Tube là yếu tố tạo nên độ tin cậy, chuyển động tuyến tính lực cao trên toàn cảnh công nghiệp toàn cầu, biến cam kết của chúng ta đối với các tiêu chuẩn chặt chẽ nhất thành cam kết đối với cơ sở hạ tầng năng lượng cơ bản của thế giới hiện đại.

📝 Bảng tham khảo kỹ thuật tổng hợp ống xi lanh thủy lực

| Loại | tham số | Ống liền mạch (EN10305-1, ASTM A519) | Ống hàn (EN10305-2) | Tổng quan về thông số kỹ thuật |

| Kích thước | Đường kính ngoài (CỦA) Phạm vi | $40 \text{mm} – 480 \text{mm}$ | $40 \text{mm} – 480 \text{mm}$ | Độ dày tường có thể tùy chỉnh để đáp ứng yêu cầu áp suất |

| Đường kính trong (NHẬN DẠNG) Phạm vi | $30 \text{mm} – 400 \text{mm}$ | $30 \text{mm} – 400 \text{mm}$ | ID được mài giũa $\text{H} 8/\text{H} 9$ dung sai chính xác | |

| Độ nhám bên trong (Ra) | $\leq 0.4 \mu\text{m}$ (Tiêu chuẩn mài giũa) | $\leq 0.4 \mu\text{m}$ (Tiêu chuẩn mài giũa) | Mẫu có đường chéo để bôi trơn phốt | |

| Chất liệu/Tiêu chuẩn | Lớp kết cấu | $\text{E355}$, $\text{ST52}$, $\text{Q355B/D}$ | $\text{E355}$, $\text{ST52}$, $\text{Q355B/D}$ | Thép kết cấu tiêu chuẩn và hạt mịn |

| Lớp hợp kim | $\text{CK45}$, $\text{SAE1026}$, $\text{4130}$, $\text{4140}$, $\text{42CrMo}$ | $\text{C20}$, $\text{SAE1026}$ (Hạn chế sử dụng hợp kim hàn) | Độ bền/khả năng chống mỏi cao hơn | |

| Tiêu chuẩn | $\text{EN10305-1}$, $\text{ASTM A519}$, $\text{DIN2391}$, $\text{GB/T3639}$ | $\text{EN10305-2}$, $\text{GB/T3639}$ | Tuân thủ toàn cầu và khả năng thay thế lẫn nhau |

Thành phần hóa học (Ví dụ điển hình)

| Cấp | Tiêu chuẩn | C(Tối đa) | Và(Tối đa) | Mn(Tối đa) | Cr | Mo | N(Tối đa) |

| E355 | $\text{EN10305-1}$ | $0.22$ | $0.55$ | $1.60$ | – | – | $0.012$ |

| Q355D | $\text{GB/T1591}$ | $0.18$ | $0.50$ | $1.70$ | – | – | $0.015$ |

| 42CrMo | $\text{ASTM/EN}$ | $0.38 – 0.43$ | $0.40$ | $0.60 – 0.90$ | $0.90 – 1.20$ | $0.15 – 0.25$ | – |

| SAE1026 | $\text{ASTM A519}$ | $0.22 – 0.28$ | – | $0.60 – 0.90$ | – | – | – |

Yêu cầu cơ học và xử lý nhiệt

| Cấp (Tình trạng) | Tiêu chuẩn | Điều kiện xử lý nhiệt | tối thiểu. Sức mạnh năng suất | tối thiểu. Độ bền kéo | tối thiểu. Độ giãn dài (A%) |

| E355 (NBK) | $\text{EN10305-1}$ | Bình thường hóa (Giảm căng thẳng / Hoàn thiện nguội) | $355$ MPa ($52 \text{ ksi}$) | $490 \text{ MPa}$ | $22\%$ |

| Q355B | $\text{GB/T1591}$ | Được cuộn hoặc chuẩn hóa | $355 \text{ MPa}$ ($52 \text{ ksi}$) | $470 \text{ MPa}$ | $20\%$ |

| 42CrMo (Q&T) | $\text{ASTM/EN}$ | Dập tắt và tôi luyện | $>650 \text{ MPa}$ ($>94 \text{ ksi}$) | $>850 \text{ MPa}$ | $10\%$ |

| SAE1026 (BKS) | $\text{ASTM A519}$ | Lạnh, Giảm căng thẳng | $380 \text{ MPa}$ ($55 \text{ ksi}$) | $480 \text{ MPa}$ | $15\%$ |

Các ứng dụng và tính năng chính

| Tính năng | Sự miêu tả | Ví dụ về lớp vật liệu | Ứng dụng công nghiệp | Lịch trình/Điều kiện |

| Cường độ cao | Khả năng ngăn chặn áp suất tuyệt vời và chống mỏi. | $\text{42CrMo}$, $\text{Q355D}$ | Khai thác đạo cụ thủy lực, Xi lanh ép nặng, Thiết bị truyền động ngoài khơi | liền mạch, Q&T, $\text{NBK}$ |

| lỗ khoan chính xác | $\text{H} 8/\text{H} 9$ sức chịu đựng, $\text{Ra} \leq 0.4 \mu\text{m}$ bề mặt hoàn thiện. | Tất cả các ống mài giũa | Bất kỳ xi lanh thủy lực nào yêu cầu chuyển động chính xác và bịt kín không rò rỉ | Được mài giũa và đánh bóng/đốt cháy |

| Tính hàn | Hàm lượng carbon thấp và các nguyên tố hợp kim được kiểm soát. | $\text{E355}$, $\text{Q355B}$ | Hàn vào đầu mũ, giá đỡ trên thiết bị xây dựng. | Liền mạch/hàn, Bình thường hóa |

| Ổn định kích thước | Ứng suất dư bên trong thấp sau khi xử lý nhiệt. | $\text{E355 BKS}$, $\text{SAE1026 BKS}$ | Quan trọng lâu dài, xi lanh có lỗ khoan lớn để tránh cong vênh trong quá trình gia công/vận hành | Tình trạng giảm căng thẳng |

Bạn có muốn tôi tập trung thảo luận tiếp theo vào vấn đề cụ thể không? thử nghiệm không phá hủy (NDT) yêu cầu đối với ống xi lanh thủy lực, đặc biệt là các phương pháp được sử dụng để xác minh tính ổn định bên trong và không có khuyết tật trong các ống liền mạch áp suất cao?