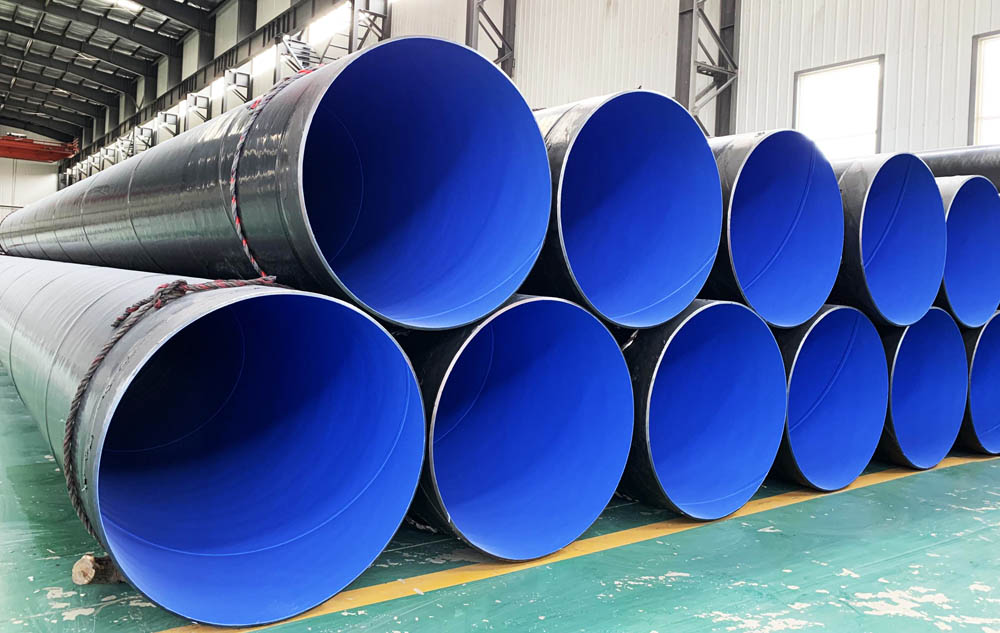

Lịch trình 40 Ống thép mạ kẽm cho đường ống nước

Lịch thép mạ kẽm 40 Ống đứng như một trụ cột kiến trúc của vận chuyển chất lỏng thông thường, một giải pháp thiết kế phổ biến trong cơ sở hạ tầng đường ống dẫn nước đến mức độ phức tạp về mặt kỹ thuật của nó thường bị che khuất bởi sự quen thuộc tuyệt đối của nó. Sự thống trị liên tục của nó, ngay cả khi đối mặt với các lựa chọn thay thế polymer và composite hiện đại, là minh chứng cho sự cân bằng tối ưu đạt được giữa nguyên liệu, sức mạnh đáng tin cậy của thép carbon và sự thanh lịch, điện hóa tự hy sinh của lớp phủ kẽm. Để thực sự hiểu được sản phẩm này đòi hỏi phải có sự phân tích kỹ thuật vượt xa sự đơn giản về mặt hình ảnh của nó, đào sâu vào các tiêu chuẩn khắt khe—chủ yếu là ASTM A53, ASME B36.10M, và ASTM A123—điều chỉnh thành phần vật chất của nó, độ chính xác hình học, và hiệu quả chống ăn mòn. Đề xuất giá trị kỹ thuật của đường ống này rất phức tạp, không chỉ ở khả năng kiềm chế áp lực, nhưng trong tuổi thọ được thiết kế của nó, một tính năng phụ thuộc trực tiếp vào tốc độ phân hủy được tính toán của lớp kẽm bảo vệ nó.

Nền tảng cho hiệu suất mạnh mẽ của đường ống được tạo nên bởi vật liệu của nó: thép cacbon thấp, được chứng nhận thường xuyên nhất là ASTM A53 Hạng B. Loại này được chọn chính xác vì thành phần hóa học của nó—mức độ carbon được kiểm soát ($\text{C}$), mangan ($\text{Mn}$), lưu huỳnh ($\text{S}$), và phốt pho ($\text{P}$)— ban cho nó một hình dạng luyện kim lý tưởng: độ dẻo cao để chịu được uốn cong và hình thành, khả năng hàn tuyệt vời (cho cái chung $\text{ERW}$ quá trình sản xuất), và Sức mạnh năng suất tối thiểu được đảm bảo ($\text{S}_y$) của $35,000 \text{ psi}$. Sức mạnh này không phải là tùy tiện; nó là nền tảng cho thiết kế bình chịu áp lực. Đối với một $\text{A53}$ ống dành cho dịch vụ cấp nước, cường độ này đảm bảo rằng đường ống hoạt động an toàn trong vùng đàn hồi dưới tải trọng thủy tĩnh điển hình, ngăn ngừa biến dạng dẻo vĩnh viễn và đảm bảo rằng đường ống sẽ chịu được ứng suất tới hạn của vòng, đó là sức căng chu vi gây ra bởi áp suất bên trong, được tính toán một cách khái niệm thông qua công thức Barlow. Sự đa dạng sản xuất được cho phép bởi $\text{A53}$—Loại F (Lò mông hàn), Loại E (Điện trở hàn), và loại S (liền mạch)—cho phép nhà sản xuất lựa chọn phương pháp tiết kiệm chi phí nhất trong khi vẫn duy trì các đặc tính cơ học cấp B, mặc dù quá trình mạ kẽm nhúng nóng tiếp theo (HDG) quá trình đòi hỏi bất kỳ đường hàn nào (Loại E hoặc F) phải được xử lý tỉ mỉ—thường được chuẩn hóa—để đảm bảo vi cấu trúc đồng nhất có thể phản ứng đồng nhất với kẽm nóng chảy, ngăn ngừa hư hỏng lớp phủ cục bộ tại đường hàn.

Nền tảng luyện kim này được định lượng về mặt cấu trúc theo Bảng 40 ($\text{SCH 40}$) chỉ định, một khái niệm trọng tâm của ngành công nghiệp đường ống được xác định nghiêm ngặt theo tiêu chuẩn ASME B36.10M. Hệ thống Lịch trình là một sự đơn giản hóa tuyệt vời: nó quyết định độ dày của tường ($\text{WT}$) như là một chức năng của Kích thước ống danh nghĩa ($\text{NPS}$), đảm bảo rằng với một kích thước nhất định, thể tích bên trong và kích thước bên ngoài của đường ống có thể dự đoán được, bất kể nhà sản xuất. $\text{SCH 40}$ trong lịch sử đã đồng nghĩa với “trọng lượng tiêu chuẩn” đường ống, thể hiện điểm hấp dẫn về kinh tế nơi đường ống sở hữu đủ $\text{WT}$ để chống lại áp lực làm việc tiêu chuẩn (thường dưới $300 \text{ psi}$ cho nước và khí nén) và độ cứng bên ngoài đủ để chống lại hư hỏng khi xử lý và hỗ trợ trọng lượng của chính nó trên các nhịp, mà không phát sinh chi phí không cần thiết và trọng lượng vật liệu của các phần nặng hơn như $\text{SCH 80}$ hoặc $\text{SCH 160}$. các $\text{SCH 40}$ độ dày của tường là, Vì vậy, yếu tố quyết định chính của xếp hạng áp suất bên trong của đường ống và khả năng quan trọng của nó để chịu đựng sự khắc nghiệt cơ học của ren, đây là phương pháp nối phổ biến nhất cho loại ống cụ thể này, một quá trình loại bỏ vật liệu ống và do đó làm giảm độ dày thành hiệu quả tại mối nối. Việc kiểm soát kích thước chính xác được quyết định bởi $\text{SCH 40}$ độ dày, kết hợp với $\text{ASTM A53}$ giới hạn dung sai, đảm bảo rằng tính toàn vẹn của cấu trúc còn lại sau khi xâu chuỗi là đủ để ngăn ngừa hư hỏng, đặc biệt là ở phần gốc bị căng cao của sợi.

Giai đoạn biến đổi là việc áp dụng quy trình Mạ điện, đó là cam kết kỹ thuật của đường ống về tuổi thọ trong môi trường nước. Được quản lý bởi ASTM A123/A153, mạ kẽm nhúng nóng ($\text{HDG}$) Quá trình này là một trình tự luyện kim tỉ mỉ: dọn dẹp (ngâm), dòng chảy, và ngâm trong kẽm nóng chảy ($\sim 450^{\circ}\text{C}$). Kết quả không chỉ là một lớp sơn bề mặt, nhưng một lớp phủ composite liên kết nhiệt hạch thực sự bao gồm các lớp riêng biệt $\text{Iron-Zinc ($\text{Fe-Zn}$) alloy layers}$ ($\Gamma_1, \delta, \zeta$) nearest the steel substrate, capped by a ductile layer of relatively pure zinc ($\eta$). The scientific brilliance of this system lies in its inherent sacrificial protection mechanism: when the pipe is exposed to water containing dissolved oxygen and electrolytes, the zinc, being anodic relative to the steel, preferentially corrodes. This electrochemical action generates a flow of protective current (electrons) to the exposed steel cathode, preventing the iron from oxidizing and forming rust. This self-healing ability is vital in water pipelines where minor construction damage, abrasion from suspended solids, or localized failure points are inevitable. The minimum coating thickness, measured in ounces per square foot or microns, is the direct mathematical predictor of the pipe’s lifespan, establishing the economic viability of the entire water infrastructure project based on the calculated corrosion consumption rate of the zinc in that specific water chemistry.

Hiệu suất của mạ kẽm này $\text{SCH 40}$ đường ống trong môi trường đường ống dẫn nước giới thiệu cụ thể, các biến hóa học đầy thách thức. Sự có mặt của oxy hòa tan ($\text{DO}$) là nguyên nhân chính gây ra sự ăn mòn, nhưng tuổi thọ của đường ống còn bị thách thức hơn nữa bởi áp lực của nước $\text{pH}$ và độ kiềm. Trong nước trung tính hoặc hơi kiềm ($\text{pH} 7.5 \text{ to } 12$), kẽm tạo thành chất ổn định, Lớp kẽm cacbonat không hòa tan làm thụ động bề mặt và làm chậm tốc độ ăn mòn của kẽm—yếu tố chính kéo dài tuổi thọ của đường ống. Tuy nhiên, nếu nước có tính axit cao ($\text{pH} < 6.5$) hay vô cùng tinh khiết và mềm mại (thiếu khoáng chất ổn định), lớp phủ kẽm có thể hòa tan nhanh chóng, dẫn đến sự xuất hiện sớm của sự ăn mòn thép nền, biểu hiện bên trong như bệnh lao (tích tụ oxit sắt) và bên ngoài khi ăn mòn chung tăng tốc. Hơn nữa, sự hiện diện của các chất ăn mòn như clorua ($\text{Cl}^-$) và sunfat ($\text{SO}_4^{2-}$) có thể phá vỡ lớp thụ động bảo vệ, đẩy nhanh việc tiêu thụ tấm chắn kẽm. Phân tích cấu trúc của đường ống này, Vì vậy, vốn phải bao gồm đánh giá hóa học nước chi tiết để dự đoán chính xác tác động lâu dài $\text{C}$-nhân tố (hệ số nhám thủy lực) và điểm mà tại đó sự ăn mòn sắt bên trong sẽ bắt đầu làm giảm đáng kể đường kính hiệu dụng của dòng chảy và hiệu suất thủy lực., sự suy giảm kỹ thuật phải được tính vào tuổi thọ thiết kế kinh tế của đường ống.

Tính toàn vẹn thực tế của đường ống phụ thuộc đáng kể vào phương pháp nối, với quy trình xâu chuỗi cơ học là lựa chọn mặc định cho $\text{SCH 40}$ kích thước do dễ thực hiện tại hiện trường và phụ thuộc vào các phụ kiện tiêu chuẩn. Thao tác xâu chuỗi, Tuy nhiên, đặt ra một thách thức kỹ thuật đáng kể: việc loại bỏ vật chất của vật liệu cho $\text{NPT}$ (Ống ren côn quốc gia) cắt ngang toàn bộ $\text{HDG}$ lớp phủ, phơi bày căn cứ $\text{A53}$ thép tại vùng chịu ứng suất cao nhất của mối nối. Trong khi lớp mạ kẽm liền kề cung cấp sự bảo vệ hy sinh cho các cạnh ren, thép lộ ra vẫn dễ bị tổn thương. Vì thế, Quy trình lắp đặt nghiêm ngặt yêu cầu sử dụng sơn hoặc hợp chất mạ kẽm lạnh giàu kẽm ngay sau khi luồn dây để khôi phục một phần hàng rào bảo vệ, thừa nhận rằng lớp phủ được áp dụng tại hiện trường này kém hơn về mặt luyện kim so với lớp phủ ban đầu $\text{HDG}$ liên kết nhưng rất cần thiết để duy trì khả năng chống ăn mòn cục bộ. Ngược lại, khi $\text{SCH 40}$ ống được hàn (thường cần thiết cho đường kính lớn hơn hoặc áp suất cao hơn), nhiệt độ cao làm bốc hơi hoàn toàn lớp mạ kẽm vài inch xung quanh vùng hàn. Điều này đòi hỏi quá trình làm sạch sâu hơn và sơn lại sau đó bằng sơn chuyên dụng có hàm lượng kẽm cao để ngăn chặn sự ăn mòn ngay lập tức ở vùng hàn., củng cố lợi thế kinh tế và kỹ thuật của việc tạo ren cho hệ thống mạ kẽm áp suất thấp.

Điều thiết yếu $\text{Tolerance of Thickness Schedules}$ là thước đo quan trọng để đảm bảo chất lượng. các $\text{ASTM A53}$ tiêu chuẩn cho phép dung sai độ dày thành âm lên tới $-12.5\%$ từ danh nghĩa $\text{SCH 40}$ kích thước. Mặc dù dung sai này đảm bảo đáp ứng được mức áp suất tối thiểu, các dự án chất lượng cao thường yêu cầu dung sai chặt chẽ hơn (ví dụ., $-8\%$ hoặc ít hơn) để đảm bảo độ cứng kết cấu của đường ống và, critically, để đảm bảo rằng vật liệu còn lại ở gốc ren được tối đa hóa. Bất kỳ sự giảm quá mức nào về độ dày thành do sự thay đổi trong sản xuất đều trực tiếp làm ảnh hưởng đến khả năng chống sập của đường ống và khả năng chịu áp suất cuối cùng của nó dưới áp lực cao. Quá trình kiểm soát chất lượng cũng phải kết hợp kiểm tra chi tiết về quá trình mạ điện., tuân thủ $\text{ASTM A123}$ thông qua các bài kiểm tra như Bài kiểm tra Preece (bây giờ hiếm khi được sử dụng) hoặc, phổ biến hơn, máy đo độ dày từ tính và kiểm tra độ bám dính (đập/uốn) để xác minh rằng độ dày lớp phủ đồng đều và liên kết nhiệt hạch ổn định về mặt cơ học, đảm bảo rằng điều quan trọng $\text{Fe-Zn}$ các lớp hợp kim có mặt và hoàn toàn nguyên vẹn trước khi ống được chấp nhận lắp đặt trong hệ thống đường ống dẫn nước dài hạn. Việc áp dụng thành công lâu dài các $\text{SCH 40}$ Do đó, ống mạ kẽm là sự tương tác phức tạp giữa hình học tiêu chuẩn hóa, đảm bảo tính chất cơ học, và một hệ thống phòng thủ điện hóa có nhiều sắc thái.

Dữ liệu đặc điểm kỹ thuật có cấu trúc: Lịch trình 40 Ống thép mạ kẽm cho đường ống nước

| Loại | Thông số kỹ thuật | Yêu cầu điển hình & Tiêu chuẩn | Ý nghĩa kỹ thuật đối với đường ống dẫn nước |

| Lớp vật liệu (Căn cứ) | Thép cacbon | ASTM A53/A53M hạng B (Liền mạch/hàn) hoặc ASTM A106 hạng B (liền mạch). | Cung cấp sức mạnh cấu trúc cơ bản ($\text{S}_y$) và độ dẻo; hàm lượng carbon thấp đảm bảo phản ứng mạ điện tối ưu. |

| Kích thước/Phạm vi kích thước | Lịch trình ASME B36.10M 40 ($\text{SCH 40}$) | Định nghĩa $\text{WT}$ liên quan đến $\text{NPS}$ (Kích thước ống danh nghĩa). $\text{SCH 40}$ là “Trọng lượng tiêu chuẩn” đường ống. | Độ dày cung cấp đánh giá áp suất bên trong cần thiết, độ cứng kết cấu, và phụ cấp vật liệu thích hợp cho việc xâu chuỗi. |

| Đặc điểm lớp phủ | Mạ kẽm nhúng nóng ($\text{HDG}$) | ASTM A123/A153. Khối lượng/độ dày lớp phủ tối thiểu dựa trên độ dày thép ống (ví dụ., $610 \text{ g/m}^2$ khối lượng trung bình tối thiểu). | Tiêu chuẩn đảm bảo độ dày, liên kết nhiệt hạch $\text{Fe-Zn}$ lớp phủ, cung cấp sự bảo vệ catốt hy sinh lâu dài chống lại sự ăn mòn bên trong và bên ngoài. |

| Tiêu chuẩn quản trị | Căn cứ: $\text{ASTM A53/A106}$. Hình học: $\text{ASME B36.10M}$. Hoàn thành: $\text{ASTM A123/A153}$. | Tuân thủ cả ba tiêu chuẩn đảm bảo độ bền vật liệu, khả năng dự đoán chiều, và khả năng chống ăn mòn bền. | |

| Thành phần hóa học | Giới hạn cấp B của ASTM A53 | $\text{C}$ Tối đa $\le 0.30\%$. $\text{Mn}$ Tối đa $\le 1.20\%$. $\text{P}$ Tối đa $\le 0.035\%$. $\text{S}$ Tối đa $\le 0.035\%$. | Thành phần được kiểm soát đảm bảo chất lượng mối hàn cao ($\text{Type E}$) và giảm thiểu các tạp chất có thể ảnh hưởng đến $\text{Fe-Zn}$ liên kết luyện kim trong quá trình mạ điện. |

| Yêu cầu xử lý nhiệt. | Như hình thành / Giảm căng thẳng | $\text{Type E}$ (Acre): Đường hàn thường yêu cầu xử lý nhiệt hoàn toàn (bình thường hóa) để khôi phục tính toàn vẹn cấu trúc vi mô trước khi mạ điện. | Đảm bảo cấu trúc vi mô đồng nhất và loại bỏ ứng suất dư có thể gây nứt trong quá trình xử lý nhiệt độ cao $\text{HDG}$ quá trình. |

| Yêu cầu về độ bền kéo | ASTM A53 hạng B | Sức mạnh năng suất ($\text{S}_y$): tối thiểu $35,000 \text{ psi}$ (240 MPa). Độ bền kéo ($\text{S}_u$): tối thiểu $60,000 \text{ psi}$ (415 MPa). | Cung cấp khả năng kết cấu cần thiết để chịu được áp lực vòng bên trong, tải bên ngoài, và lực kéo đáng kể gặp phải trong quá trình lắp đặt. |

| Ứng dụng | Hệ thống vận chuyển nước | Đường nước uống được, nước xử lý công nghiệp, hệ thống chữa cháy, và vận chuyển hơi nước/không khí không quan trọng. | Ống được tối ưu hóa cho môi trường có độ ẩm và oxy, yêu cầu kiểm soát ăn mòn cùng với khả năng ngăn chặn áp suất đáng tin cậy. |

| Đặc trưng | Bảo vệ hy sinh, Độ bền, Khả năng phân luồng | Các tính năng chính: Hiến tế $\text{Zn}$ lớp; Mạnh mẽ $\text{SCH 40}$ độ dày của tường; Cao $\text{C}$-yếu tố ban đầu; Tương thích với tiêu chuẩn $\text{NPT}$ phụ kiện. | các $\text{Zn}$ lớp phủ đảm bảo bảo vệ cục bộ các vết trầy xước và các sợi lộ ra ngoài, kéo dài đáng kể tuổi thọ sử dụng so với thép carbon trơn. |

| Dung sai của lịch trình độ dày | Dung sai tường ASTM A53/A106 | Tiêu cực $\text{WT}$ Sức chịu đựng: $-12.5\%$ danh nghĩa $\text{SCH 40}$ độ dày. | Đảm bảo rằng độ dày thành kết cấu yêu cầu tối thiểu được duy trì để đánh giá áp suất và độ bền ren, ngay cả với sự thay đổi trong sản xuất. |