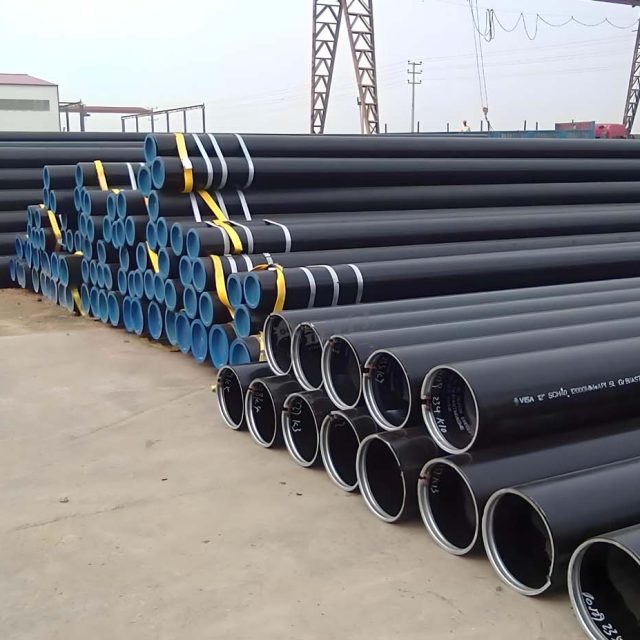

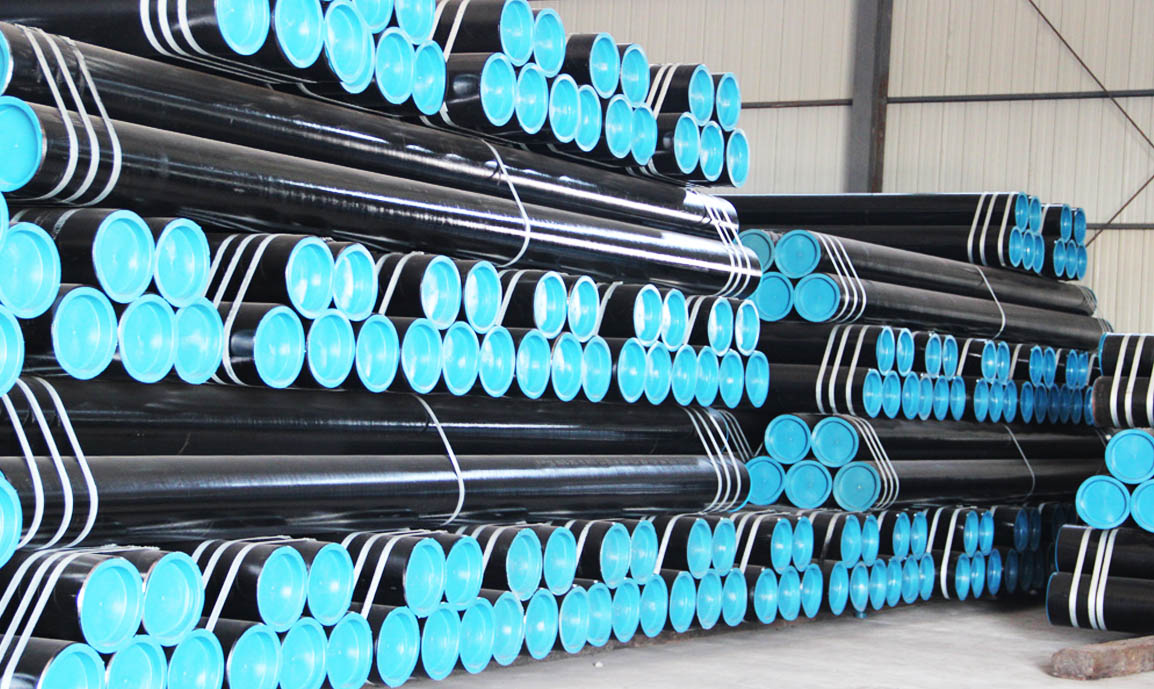

Tubería de acero sin costura API 5L

API 5L: Tubería de acero sin costura para sistemas de transporte por tuberías

La especificación API 5L proporciona estándares para tubos de acero soldados y sin costura para uso en sistemas de transporte por tuberías en las industrias del petróleo y el gas natural.. La especificación cubre tuberías adecuadas para transportar gas., Agua, y aceite.

Alcance

API 5L cubre tuberías de acero soldadas y sin costura. Incluye extremo liso, extremo roscado, y tubo con extremo acampanado, así como a través de la línea de flujo (TFL) tubería y tubería con extremos preparados para usar con acoplamientos especiales.

Características clave

Grados

API 5L incluye varios grados, cada uno con requisitos mecánicos y químicos específicos. Los grados se clasifican en dos niveles de especificación de producto. (PSL):

- PSL 1: Calidad estándar para tubería de conducción..

- PSL 2: Tiene requisitos adicionales de composición química y propiedades mecánicas..

Los grados comunes incluyen:

- PSL 1 Grados: Grado A, Grado B, X42, X46, X52, X56, X60, X65, X70, etc..

- PSL 2 Grados: X42, X46, X52, X56, X60, X65, X70, X80, etc..

Composición química

Los requisitos de composición química varían según el grado y el PSL.. A continuación se muestra una tabla simplificada para los grados seleccionados.:

| Calificación | c (%) | Minnesota (%) | PAG (%) (máximo) | S (%) (máximo) | Otros elementos |

|---|---|---|---|---|---|

| B | 0.28 | 1.20 | 0.030 | 0.030 | – |

| X42 | 0.28 | 1.30 | 0.030 | 0.030 | – |

| X52 | 0.28 | 1.40 | 0.030 | 0.030 | – |

| X60 | 0.28 | 1.40 | 0.030 | 0.030 | – |

| X65 | 0.28 | 1.45 | 0.030 | 0.030 | – |

| X70 | 0.28 | 1.65 | 0.030 | 0.030 | – |

- Carbón (c): Proporciona fuerza y dureza..

- Manganeso (Minnesota): Mejora la fuerza y la dureza..

- Fósforo (PAG) y azufre (S): Mantenido al mínimo para evitar la fragilidad..

- Otros elementos: Puede incluir elementos como el silicio. (Y), níquel (En), cromo (cr), molibdeno (Mes), y otros, dependiendo del grado y requisitos adicionales.

Propiedades mecánicas

Las propiedades mecánicas especificadas en API 5L garantizan que las tuberías puedan soportar las condiciones encontradas en los sistemas de transporte por tuberías..

Propiedades mecánicas típicas

| Calificación | Fuerza de producción (MPa) | Resistencia a la tracción (MPa) | Alargamiento (%) |

|---|---|---|---|

| B | ≥ 241 | 414-758 | ≥ 20 |

| X42 | ≥ 290 | 414-758 | ≥ 20 |

| X52 | ≥ 358 | 455-760 | ≥ 18 |

| X60 | ≥ 414 | 517-758 | ≥ 17 |

| X65 | ≥ 448 | 531-758 | ≥ 16 |

| X70 | ≥ 483 | 565-758 | ≥ 15 |

- Fuerza de producción: La tensión mínima a la que el material comienza a deformarse plásticamente..

- Resistencia a la tracción: La tensión máxima que puede soportar un material mientras se estira antes de romperse..

- Alargamiento: Indica la ductilidad del material..

Proceso de fabricación

- Tubería sin costura: Producido a través de procesos como el laminado en caliente., dibujo en frio, o extrusión.

- Tubería soldada: Fabricado soldando la costura.; Incluye resistencia eléctrica soldada. (REG), soldado por arco sumergido (SIERRA), y otros métodos de soldadura.

Tratamiento térmico

- Las tuberías pueden sufrir procesos de tratamiento térmico como normalización., temple y revenido, o alivio de tensiones para lograr las propiedades mecánicas deseadas.

Pruebas

API 5L especifica diversas pruebas para garantizar la calidad y el rendimiento de las tuberías.:

- Pruebas hidrostáticas: Garantiza que la tubería pueda soportar la presión interna sin fugas..

- Pruebas no destructivas (END): Incluye pruebas ultrasónicas., pruebas radiograficas, e inspección de partículas magnéticas para detectar defectos internos y superficiales.

- Pruebas mecánicas: Pruebas de tracción, pruebas de impacto, y pruebas de dureza

API 5L: Especificaciones y tolerancias de tuberías de acero

API 5L especifica estándares para tubos de acero soldados y sin costura utilizados en sistemas de transporte por tuberías en las industrias del petróleo y el gas natural..

Gama de especificaciones

- Diámetro externo: 2″ – 24″

- Espesor de la pared: Cronograma 10 a través de 160, ETS, XS, XXS

Requisitos químicos

API 5L PSL1

Composición (%):

| Composición | Sin costura | soldado |

|---|---|---|

| Carbón (c) | 0.28 | 0.26 |

| Manganeso (Minnesota) | 1.20 | 1.35 |

| Fósforo (PAG) | 0.03 | 0.035 |

| Azufre (S) | 0.03 | 0.03 |

API 5LPSL2

Composición (%):

| Composición | Sin costura | soldado |

|---|---|---|

| Carbón (c) | 0.24 | 0.22 |

| Manganeso (Minnesota) | 1.20 | 1.20 |

| Fósforo (PAG) | 0.025 | 0.025 |

| Azufre (S) | 0.015 | 0.015 |

| Silicio (Y) | 0.04 | 0.05 |

| Vanadio (V) | 0.06 | 0.04 |

| Niobio (Nótese bien) | 0.05 | 0.05 |

| Titanio (De) | 0.04 | 0.04 |

Propiedades mecánicas

API 5L PSL1

- Límite elástico mínimo: 35,500 PSI

- Resistencia mínima a la tracción: 60,200 PSI

API 5LPSL2

- Límite elástico mínimo: 35,000 – 65,300 PSI

- Resistencia mínima a la tracción: 60,200 – 110,200 PSI

Tolerancias dimensionales

Diámetro externo (DE) Tolerancia

API 5L PSL1

- Rango de diámetro exterior: 0.405″ – 84″

- Tolerancia de sobredosis < 2.375″: 0.016″ – 0.063″ (Sin costura & soldado)

- Tolerancia OD 6.625″ – 24″: ±0,063″ (Sin costura & soldado)

- Tolerancia de sobredosis > 24″: ±0,079″ (Sin costura), ±0,063″ (soldado)

API 5LPSL2

- Rango de diámetro exterior: 0.405″ – 84″

- Tolerancia de sobredosis < 2.375″: 0.016″ – 0.063″ (Sin costura & soldado)

- Tolerancia OD 6.625″ – 24″: ±0,063″ (Sin costura & soldado)

- Tolerancia de sobredosis > 24″: ±0,079″ (Sin costura), ±0,063″ (soldado)

Tolerancia del espesor de la pared

API 5L PSL1

- Rango de espesor de pared: 0.068″ – 2.05″

- Tolerancia de la pared < 0.157″ (Sin costura): 0.024″ – 0.02″

- Tolerancia de la pared 0,157″ – 0.984″ (Sin costura): + (0.150 * espesor de pared) – (0.125 * espesor de pared)

- Tolerancia de la pared > 0.984″ (Sin costura): +0.146″ – 0.120″

- Tolerancia de la pared < 0.197″ (soldado): ±0,02″

- Tolerancia de la pared 0,197″ – 0.591″ (soldado): ± (0.1 * espesor de pared)

- Tolerancia de la pared > 0.591″ (soldado): ±0,06″

API 5LPSL2

- Rango de espesor de pared: 0.068″ – 2.05″

- Tolerancia de la pared < 0.157″ (Sin costura): 0.024″ – 0.02″

- Tolerancia de la pared 0,157″ – 0.984″ (Sin costura): + (0.150 * espesor de pared) – (0.125 * espesor de pared)

- **Tolerancia de la pared >