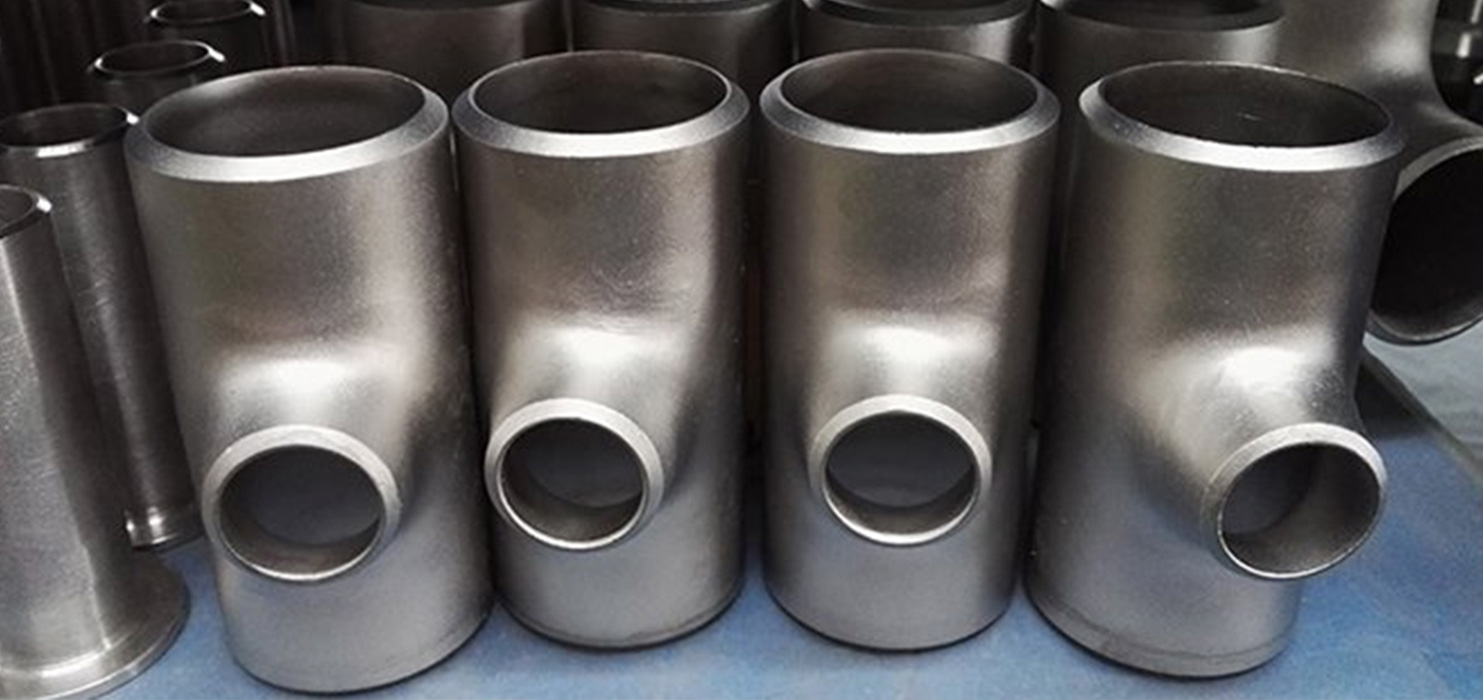

API 5L X52 / Coudes de tuyaux d'induction chaude X60

La synthèse de la force et de la géométrie: Un examen scientifique des coudes de tuyaux à induction chaude API 5L X52/X60

Le pipeline de transport moderne – le système circulatoire de l’économie énergétique mondiale – est un réseau complexe défini par la science des matériaux et l’ingénierie de précision.. Au sein de ce réseau, le coude de tuyau est un point critique, nœud non linéaire où la force constante de l'écoulement d'un fluide à haute pression répond à la nécessité rigide d'un changement de direction. Notre produit, le Courbure de tuyau en acier à induction chaude API 5L X52 et X60, disponible en crucial et rayons, est l'incarnation d'un traitement thermomécanique avancé appliqué à la métallurgie à haute résistance. Il s'agit d'un raccord de haute technologie conçu pour assurer à la fois l'intégrité structurelle sous des contraintes extrêmes et une pénalité hydraulique minimale., garantir l’efficacité et la sécurité à long terme des pipelines de haute spécification. Comprendre ce produit nécessite une analyse approfondie de la relation synergique entre le produit choisi API 5L nuance d'acier, la physique précise de pliage par induction à chaud, et les principes fondamentaux du génie mécanique régissant l'écoulement des pipelines.

Le moteur métallurgique: Aciers faiblement alliés à haute résistance API 5L

La base de la performance de ces coudes réside dans la chimie et le traitement sophistiqués du API 5L spécification de conduite. Les notes et sont classés comme alliages faibles à haute résistance () aciers, spécialement développés pour gérer les contraintes intenses inhérentes au transport du gaz naturel, huile brute, ou des produits raffinés sur de grandes distances. Le numéro qui suit le « X »’ désigne le minimum spécifié Limite d'élasticité en milliers de livres par pouce carré (), un paramètre fondamental qui dicte directement la pression de fonctionnement maximale autorisée et, par conséquent, l'épaisseur de paroi requise du tuyau.

La réussite scientifique dans ces domaines les aciers sont la capacité d’atteindre une limite d’élasticité élevée— () et () respectivement, sans encourir les pénalités métallurgiques généralement associées aux matériaux à haute résistance, comme une mauvaise soudabilité ou une ténacité réduite à la rupture. Cet équilibre est maintenu grâce à un travail minutieux micro-alliage. Tracez les ajouts d'éléments comme Niobium (), Vanadium (), et Titane (), totalisant souvent moins de de la composition, sont la clé. Pendant le traitement de l’acier, ces éléments en micro-alliage forment de minuscules précipités () et restreindre la croissance des grains de cristal, résultant en une microstructure à grain exceptionnellement fin. Ce raffinement des grains est le principal mécanisme scientifique qui élève simultanément la limite d'élasticité et préserve la basse température Résistance Charpy à encoche en V c'est essentiel pour résister à la rupture fragile, en particulier dans les environnements glacials ou sous charge transitoire.

En outre, le Équivalent carbone () de ces aciers est strictement contrôlé pour rester à de faibles niveaux. Un faible est une nécessité chimique car elle assure l’excellente qualité du matériau soudabilité, minimiser le risque de formation de structures martensitiques fragiles dans le Zone affectée par la chaleur () pendant les opérations de soudage sur le terrain. Le choix entre X52 et X60 est, donc, une décision d'ingénierie précise : un effet de levier calculé sur la résistance du matériau pour optimiser l'épaisseur de la paroi en fonction de la contrainte circonférentielle de conception, guidé par des codes de conception de pipelines comme . La résistance du métal permet au concepteur d'obtenir la capacité de pression souhaitée avec une quantité minimale d'acier., se traduisant directement par une réduction du coût des matériaux, poids d'expédition inférieur, et une facilité d'installation accrue, tout en gardant un contrôle Rapport élasticité/résistance à la traction ( rapport) pour garantir une ductilité et une capacité de déformation suffisantes avant rupture.

La physique de la formation: Cintrage par induction à chaud et contrôle microstructural

La création d'un coude de tuyau précis à partir de matériaux à haute résistance l'acier ne peut pas être obtenu de manière fiable par un simple pliage à froid; le matériau présenterait un retour élastique excessif, initiation de fissure, et distorsion géométrique incontrôlée. La technologie nécessaire est Cintrage par induction à chaud, un spécialisé procédé thermomécanique qui repose sur l’application précise de l’énergie électromagnétique et de la force mécanique.

Le noyau scientifique de ce processus est chauffage localisé. Le tube droit est monté dans une cintreuse, et une bobine d'induction étroite entoure la zone de pliage. Lorsqu'un courant alternatif haute fréquence traverse la bobine, il génère un puissant champ magnétique alternatif. Ce champ, selon la loi d'induction de Faraday, génère de grandes courants de Foucault dans la paroi du tuyau, provoquant des symptômes rapides et localisés Chauffage Joule. La zone de bombage est chauffée rapidement et sélectivement à une température précise, généralement entre et —une portée en toute sécurité au-dessus de la température de transformation, ce qui rend le matériau hautement plastique et facile à former.

Tandis que la bande étroite du tuyau est incandescente, une force mécanique continue est appliquée, pousser lentement le tuyau à travers la bobine pendant qu'un moment de flexion est exercé. Ceci contrôlait, l'application constante d'une force provoque une déformation plastique de la zone chauffée autour d'un point de pivotement, former le rayon souhaité. Ce processus ne fait pas que façonner; c'est un rapide, localisé traitement thermique. La vitesse de refroidissement immédiatement après la batterie est cruciale, souvent contrôlé par des pulvérisations d'air ou d'eau. Ce cycle thermique soigneusement géré est conçu pour éviter deux modes de défaillance simultanés: d'abord, grossissement des grains aux températures élevées, ce qui entraînerait une perte catastrophique de ténacité; et deuxième, la formation de dur, microstructures fragiles lors d'un refroidissement rapide. En contrôlant la vitesse de refroidissement, le processus vise à conserver, voire à améliorer la structure à grain fin établie dans l'original matériel parent, en s'assurant que le pli fini conserve la forme spécifiée ou la limite d'élasticité et l'essentiel dureté.

Le défi géométrique consiste à gérer le distribution de tension. Alors que le tuyau se plie, le matériau sur l'arc extérieur () est mis en tension, conduisant à amincissement de l'épaisseur de la paroi, tandis que l'arc intérieur () est compressé, provoquant épaississement de l'épaisseur de la paroi. L'amincissement à l'extrados est la zone la plus critique, car cela représente une réduction locale de la capacité de confinement de la pression. La précision du processus d'induction, y compris l'application d'une pression interne ou de mandrins, est crucial pour minimiser cet amincissement et garantir que la réduction finale de l’épaisseur de la paroi reste dans les limites strictes (typiquement à ) mandaté par les codes et les normes des pipelines comme ASME B31.8 et la norme spécifique de pliage par induction, ASME B16.49. Tout écart incontrôlé compromet ici le facteur de sécurité de l'ensemble du système.

Géométrie, Hydraulique, et mécanique: Le rôle du 5D, 8D, et rapports 10D

La spécification de et virages - où le rayon () est cinq, huit, ou dix fois le diamètre nominal (), respectivement - est le reflet direct de l'optimisation d'un équilibre entre l'efficacité hydraulique et les contraintes mécaniques.

D'un Génie Hydraulique perspective, la taille du rayon de courbure a un impact direct sur les caractéristiques d'écoulement. Des virages plus serrés () induire une plus grande flux secondaire (modèles d'écoulement tourbillonnant ou hélicoïdal) et plus localisé turbulence. Cette turbulence se traduit par une plus grande chute de pression à travers le virage et nécessite une énergie de pompage plus élevée pour maintenir le débit. Inversement, rayons plus grands ( et ) faciliter plus en douceur, plus de type laminaire réorientation du flux. Le la courbure est souvent choisie pour le plus grand diamètre, pipelines à débit le plus élevé car il minimise la dissipation d’énergie et réduit les risques d’érosion/corrosion interne associés à la séparation des flux. Le choix, donc, influence directement le coût opérationnel et l’efficacité de l’ensemble du pipeline tout au long de sa durée de vie.

D'un Génie mécanique point de vue, le rayon dicte la gravité de la concentration de contraintes. Un plus serré la courbure entraîne une augmentation Facteur d'intensification du stress () et plus bas facteur de flexibilité par rapport à un plier. La concentration de stress du cerceau, contrainte axiale, et le moments de flexion à l'extrados et aux flancs du la courbure exige une plus grande intégrité mécanique locale. L'utilisation de produits à haut rendement matériel dans un endroit serré le rayon est souvent nécessaire pour garantir que les contraintes opérationnelles et de flexion combinées ne dépassent pas la limite d'élasticité du matériau, même après avoir pris en compte la réduction de l'épaisseur de paroi inhérente au processus de formage. Le ASME B31 les codes fournissent le cadre mathématique pour calculer les limitations de contraintes exactes en fonction de ces rapports géométriques et des Propriétés des matériaux, assurer un facteur de sécurité quantifié pour l’ensemble de l’offre de produits.

La capacité de produire ces trois rayons distincts à l'aide du processus d'induction à chaud, chacun nécessitant des ajustements précis du modèle de chauffage du serpentin, vitesse de formage, et vitesses de refroidissement – démontre la maîtrise technique requise. Par exemple, formant un le virage nécessite beaucoup plus de temps, application thermique plus douce qu'un plier, exiger une zone de chauffage contrôlée plus étendue pour obtenir un rayon plus large sans introduire d'anomalies géométriques telles que des rides ou une ovalité excessive.

Attestation, Contrôle de qualité, et intégrité du produit final

La preuve ultime de performance pour un La courbure de l'induction réside dans sa conformité à des protocoles et des normes rigoureux de contrôle de qualité, le principal parmi eux est le final Essai hydrostatique. Chaque coude fini est soumis à une pression interne nettement supérieure à sa pression de fonctionnement maximale prévue. (), stresser le métal au-delà de sa limite d'élasticité nominale. C'est la finale définitive étape, fournir la preuve que le matériau est exempt de défauts critiques et que l'intégrité de l'épaisseur de la paroi, même aux extrados les plus fins, est suffisant pour contenir la pression de conception.

Au-delà de l'épreuve hydrostatique, complet Évaluation non destructive () est obligatoire. Tests par ultrasons () est utilisé pour cartographier le profil d’épaisseur de paroi sur tout le pli, vérifier que l'éclaircie à l'extrados reste dans les limites du code. Inspection des particules magnétiques () ou Contrôle par ressuage () est effectué sur les surfaces internes et externes pour rechercher des défauts ou des fissures microscopiques qui auraient pu s'initier au cours du cycle thermique et mécanique sévère du processus d'induction..

Le produit final, donc, est un composant intégré où la métallurgie à haute résistance de API 5L X52/X60 est parfaitement adapté à la physique thermique contrôlée de Cintrage par induction à chaud. Les raccords qui en résultent, avec leur vérifié 5D, 8D, ou 10D géométrie, garantir que le pipeline peut être construit en toute confiance, maximiser la capacité de débit et minimiser les besoins de maintenance tout en adhérant aux normes de sécurité et d'ingénierie les plus strictes régissant les infrastructures de transport d'énergie dans le monde entier.

Résumé des spécifications du produit: Coudes de tuyaux d'induction chauds API 5L X52/X60