Perbezaan Antara Galvanizing Hot-Dip dan Pra-Galvanizing

Perbezaan Antara Galvanizing Hot-Dip dan Pra-Galvanizing

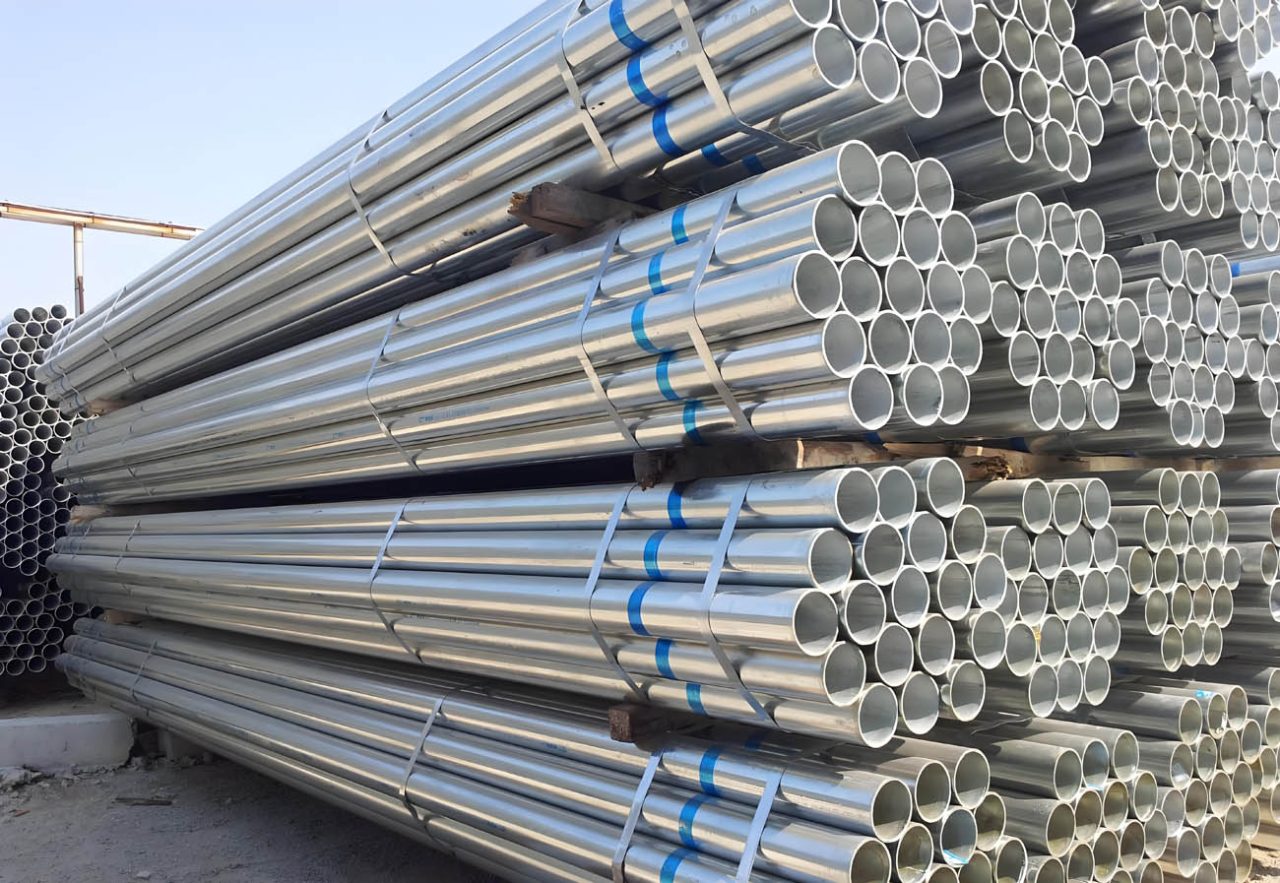

Galvanizing hot-dip dan pra-galvanizing adalah dua kaedah yang digunakan untuk menggunakan salutan zink pelindung pada keluli, tetapi ia melibatkan proses yang berbeza dan menghasilkan ciri salutan yang berbeza. Memahami perbezaan ini adalah penting untuk memilih jenis keluli tergalvani yang betul untuk aplikasi tertentu.

Galvanizing Hot-Dip

Proses:

- Persediaan: Keluli dibersihkan melalui beberapa langkah termasuk nyahgris, penjerukan dalam asid untuk menghilangkan oksida, dan fluks untuk menggalakkan ikatan zink.

- Mencelup: Keluli yang telah dibersihkan direndam dalam mandian zink cair, biasanya dipanaskan hingga sekitar 450°C (842°F).

- Menyejukkan: Selepas salutan, keluli disejukkan, sama ada melalui udara atau dengan rendaman dalam tangki pelindapkejutan.

Ciri-ciri:

- Ketebalan Salutan: Salutan zink biasanya lebih tebal, bermula dari 70 mikron ke 200 mikron, bergantung kepada ketebalan keluli dan masa ia direndam dalam mandi zink.

- Liputan: Menyediakan salutan seragam di seluruh permukaan, termasuk tepi dan sudut.

- Ketahanan: Menawarkan rintangan kakisan yang unggul, menjadikannya sesuai untuk aplikasi luar dan persekitaran dengan kelembapan yang tinggi atau pendedahan kepada air masin.

Aplikasi:

- Komponen keluli struktur

- Bahan binaan luar

- Pengawal, tiang, dan infrastruktur lain

Pra-Galvanizing

Proses:

- Persediaan: Sama seperti galvanizing hot-dip, kepingan keluli atau gegelung dibersihkan.

- Salutan: Keluli yang telah dibersihkan disalurkan melalui mandian zink cair dalam proses yang berterusan.

- Pasca Pemprosesan: Keluli bersalut kemudiannya dipotong dan dibentuk mengikut bentuk yang dikehendaki, seperti paip atau kepingan.

Ciri-ciri:

- Ketebalan Salutan: Salutan zink biasanya lebih nipis, biasanya di sekeliling 20 mikron ke 50 mikron.

- Liputan: Lebih konsisten pada permukaan rata tetapi mungkin kurang berkesan pada tepi dan kimpalan.

- Ketahanan: Menyediakan perlindungan yang mencukupi untuk persekitaran yang kurang keras tetapi mungkin tidak tahan lama seperti keluli tergalvani celup panas dalam keadaan yang agresif.

Aplikasi:

- Paip dalaman

- Aplikasi struktur ringan

- Pagar dan lekapan luar yang lebih kecil

Jadual Perbandingan

| Ciri | Galvanizing Hot-Dip | Pra-Galvanizing |

|---|---|---|

| Ketebalan Salutan | 70-200 mikron | 20-50 mikron |

| Proses | Rendaman dalam mandian zink cair | Salutan berterusan kepingan keluli/gegelung |

| Rintangan Kakisan | tinggi (sesuai untuk persekitaran yang keras) | Sederhana (sesuai untuk persekitaran yang kurang agresif) |

| Liputan Tepi dan Kimpalan | Cemerlang | Sederhana kepada baik |

| kos | Lebih tinggi kerana salutan yang lebih tebal | Lebih rendah kerana salutan yang lebih nipis |

| Aplikasi Biasa | Struktur luar, infrastruktur | Paip dalaman, struktur ringan |

Kebaikan Lapisan Tergalvani Lebih Tebal

Galvanisasi hot-dip menghasilkan salutan zink yang lebih tebal, yang menawarkan beberapa kelebihan:

- Perlindungan Karat Unggul: Lapisan zink yang lebih tebal memberikan penghalang yang lebih teguh terhadap kakisan, terutamanya dalam persekitaran yang mempunyai kelembapan yang tinggi, garam, atau bahan pencemar industri.

- Jangka hayat yang lebih lama: Ketahanan keluli tergalvani celup panas sering diterjemahkan kepada hayat perkhidmatan yang lebih lama, mengurangkan keperluan penggantian dan penyelenggaraan yang kerap.

- Perlindungan Tepi dan Sudut yang Lebih Baik: Salutan yang lebih tebal memastikan bahawa walaupun bahagian keluli yang paling terdedah, seperti tepi dan bucu, dilindungi dengan baik.

Keperluan Salutan Zink (ASTM A525)

- ASTM A525 Gred G90: Memerlukan jumlah berat zink sebanyak 0.90 oz/kaki persegi (0.45 oz/kaki persegi setiap sisi).

- ASTM A525 Gred G120: Memerlukan jumlah berat zink sebanyak 1.20 oz/kaki persegi (0.60 oz/kaki persegi setiap sisi).

Piawaian ini memastikan tahap perlindungan minimum dengan menyatakan berat salutan zink, yang secara langsung berkorelasi dengan ketebalan dan ketahanan lapisan pelindung.

Kesimpulan

Apabila memilih antara galvanizing hot-dip dan pra-galvanizing, pertimbangkan keadaan persekitaran dan keperluan khusus permohonan anda. Galvanizing hot-dip menawarkan perlindungan unggul untuk persekitaran yang keras kerana salutannya yang lebih tebal, manakala pra-galvanizing adalah penyelesaian yang kos efektif untuk keadaan yang kurang menuntut. Kedua-dua kaedah, apabila mematuhi piawaian seperti ASTM A525, menyediakan perlindungan kakisan yang boleh dipercayai untuk komponen keluli.