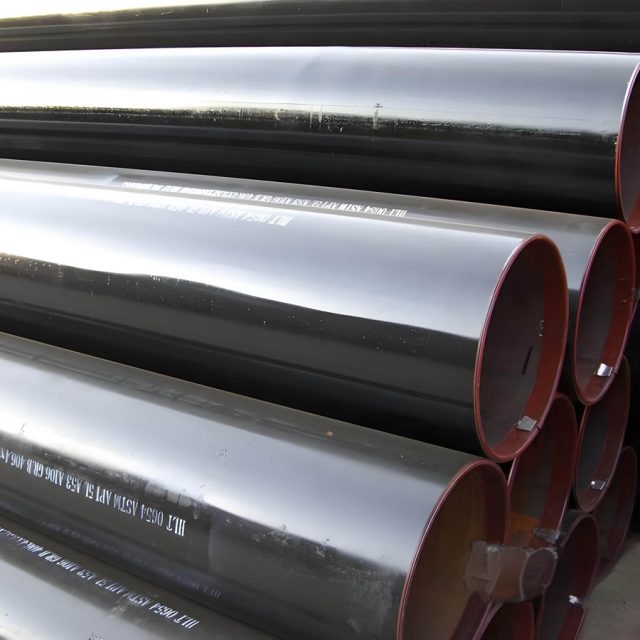

Paip Keluli ERW

Paip Keluli ERW

ERW (Rintangan Elektrik Dikimpal) paip keluli adalah jenis paip keluli yang dihasilkan melalui proses kimpalan yang menggunakan rintangan elektrik. Paip ERW digunakan dalam pelbagai aplikasi kerana kualiti tinggi mereka, ketahanan, dan keberkesanan kos. Berikut adalah gambaran keseluruhan paip keluli ERW, proses pembuatan mereka, aplikasi, dan faedah.

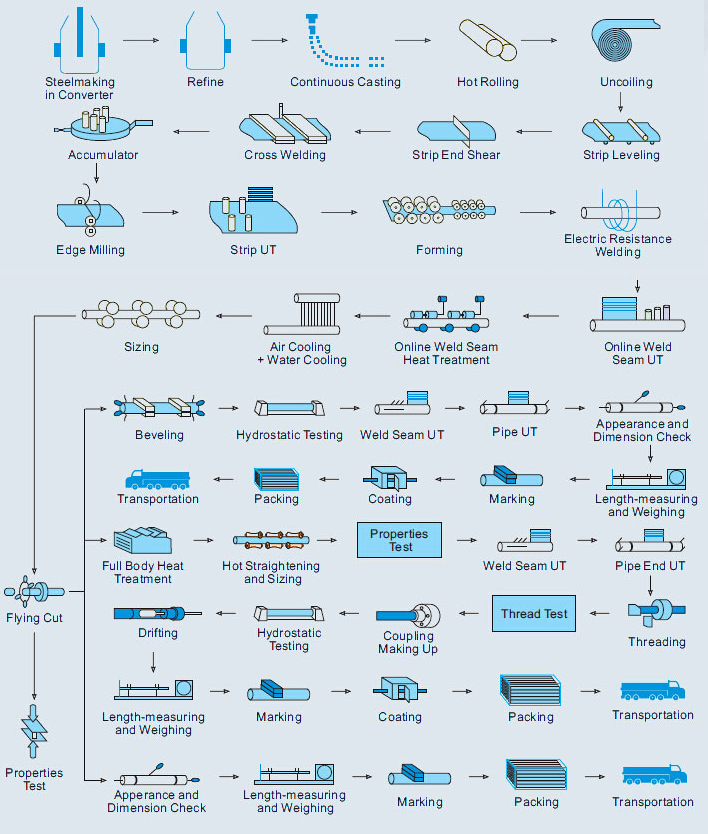

Proses Pengilangan

- Bahan mentah:

- Proses pembuatan bermula dengan gegelung keluli, yang dipotong menjadi jalur lebar yang sesuai.

- Membentuk:

- Jalur keluli dilalui melalui satu siri penggelek untuk membentuknya menjadi bentuk silinder.

- Kimpalan:

- Tepi jalur keluli silinder dipanaskan dan ditekan bersama menggunakan kimpalan rintangan elektrik, membentuk jahitan yang berterusan. Tidak seperti kaedah kimpalan lain, Tiada bahan pengisi digunakan.

- Penamat:

- Jahitan yang dikimpal kemudian disebarkan (dirawat haba) Untuk menghapuskan sebarang tekanan sisa dari proses kimpalan.

- Paip kemudian dipotong ke panjang yang dikehendaki, dan proses penamat selanjutnya seperti meluruskan, Hadapan akhir, dan salutan boleh digunakan.

- Kawalan Kualiti:

- Paip ERW menjalani pelbagai ujian kawalan kualiti, termasuk ujian ultrasonik, ujian hidrostatik, dan pemeriksaan visual untuk memastikan mereka memenuhi standard dan spesifikasi industri.

Diameter Luar

- Julat: 1/2″ ke 28″

Ketebalan Dinding

- Julat: 1.65 mm ke 20 mm (Semua Jadual)

Panjang

- Julat: 1 m ke 12 m atau mengikut keperluan pelanggan

Piawaian

- ASTM 5L

- ASTM A53

- ASTM A178

- ASTM A500/501

- ASTM A691

- ASTM A252

- ASTM A672

- DALAM 10217

Gred Bahan

- API 5L: PSL1/PSL2 Gr.A, Gr.B, X42, X46, X52, X56, X60, X65, X70

- ASTM A53: GR.A, GR.B

- DALAM: S275, S275JR, S355JRH, S355J2H

Paip Berakhir

- Hujung Biasa

- Hujung Serong

- Berbenang

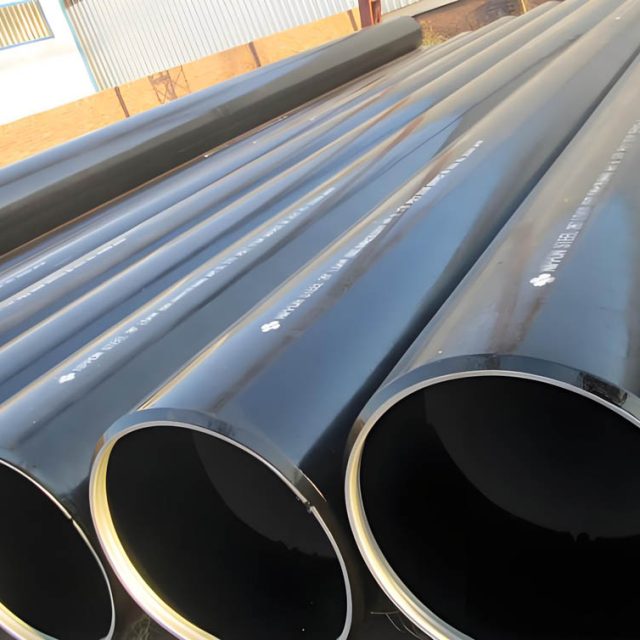

Pilihan Rawatan Permukaan

- telanjang

- Dicat Hitam

- Bervarnis

- Bergalvani

- Salutan anti-karat (3PE, PP/EP, Salutan FBE, dll.)

Proses Pengilangan

- Dilukis Sejuk

- Digulung Panas

Pengujian dan Jaminan Kualiti

- Analisis Komponen Kimia

- Sifat Mekanikal:

- Kekuatan tegangan muktamad

- Kekuatan hasil

- Pemanjangan

- Sifat Teknikal:

- Ujian Meratakan

- Ujian Lenturan

- Ujian Kekerasan

- Ujian Kesan

- Pemeriksaan Saiz Luaran

- Ujian Hidrostatik

- Ujian Tidak Memusnahkan (NDT):

- ET (Ujian Semasa Eddy)

- RT (Ujian Radiografi)

- UT (Ujian Ultrasonik)

Spesifikasi

Spesifikasi:

|

Inci

|

DARIPADA

(MM)

|

Ketebalan dinding Strandard

|

|||||||

|

Sch 10wt

(mm)

|

Sch 20wt

(mm)

|

Sch 40wt

(mm)

|

Sch 60wt

(mm)

|

Sch80wt (Mm) |

Sch 100wt (mm) |

Sch 160wt (Mm) |

XXS (mm) |

||

|

1/4”

|

13.7

|

|

|

2.24

|

|

3.02

|

|

|

|

|

3/8”

|

17.1

|

|

|

2.31

|

|

3.2

|

|

|

|

|

1/2”

|

21.3

|

2.11

|

|

2.77

|

|

3.73

|

|

4.78

|

7.47

|

|

3/4″

|

26.7

|

2.11

|

|

2.87

|

|

3.91

|

|

5.56

|

7.82

|

|

1″

|

33.4

|

2.77

|

|

3.38

|

|

4.55

|

|

6.35

|

9.09

|

|

1-1/4″

|

42.2

|

2.77

|

|

3.56

|

|

4.85

|

|

6.35

|

9.7

|

|

1-1/2″

|

48.3

|

2.77

|

|

3.68

|

|

5.08

|

|

7.14

|

10.15

|

|

2″

|

60.3

|

2.77

|

|

3.91

|

|

5.54

|

|

8.74

|

11.07

|

|

2-1/2″

|

73

|

3.05

|

|

5.16

|

|

7.01

|

|

9.53

|

14.02

|

|

3″

|

88.9

|

3.05

|

|

5.49

|

|

7.62

|

|

11.13

|

15.24

|

|

3-1/2″

|

101.6

|

3.05

|

|

5.74

|

|

8.08

|

|

|

|

|

4″

|

114.3

|

3.05

|

4.5

|

6.02

|

|

8.56

|

|

13.49

|

17.12

|

|

5″

|

141.3

|

3.4

|

|

6.55

|

|

9.53

|

|

15.88

|

19.05

|

|

6″

|

168.3

|

3.4

|

|

7.11

|

|

10.97

|

|

18.26

|

21.95

|

|

8″

|

219.1

|

3.76

|

6.35

|

8.18

|

10.31

|

12.7

|

15.09

|

23.01

|

22.23

|

|

10″

|

273

|

4.19

|

6.35

|

9.27

|

12.7

|

15.09

|

18.26

|

28.58

|

25.4

|

|

12″

|

323.8

|

4.57

|

6.35

|

10.31

|

14.27

|

17.48

|

21.44

|

33.32

|

25.4

|

|

14″

|

355

|

6.35

|

7.92

|

11.13

|

15.09

|

19.05

|

23.83

|

36.71

|

|

|

16″

|

406

|

6.35

|

7.92

|

12.7

|

16.66

|

21.44

|

26.19

|

40.49

|

|

|

18″

|

457

|

6.35

|

7.92

|

14.27

|

19.05

|

23.83

|

29.36

|

46.24

|

|

|

20″

|

508

|

6.35

|

9.53

|

15.09

|

20.62

|

26.19

|

32.54

|

50.01

|

|

|

22″

|

559

|

6.35

|

9.53

|

|

22.23

|

28.58

|

34.93

|

54.98

|

|

|

24″

|

610

|

6.35

|

9.53

|

17.48

|

24.61

|

30.96

|

38.89

|

59.54

|

|

|

26″

|

660

|

7.92

|

12.7

|

|

|

|

|

|

|

|

28″

|

711

|

7.92

|

12.7

|

|

|

|

|

|

|

|

30″

|

762

|

7.92

|

12.7

|

|

|

|

|

|

|

|

32″

|

813

|

7.92

|

12.7

|

17.48

|

|

|

|

|

|

|

34″

|

863

|

7.92

|

12.7

|

17.48

|

|

|

|

|

|

|

36″

|

914

|

7.92

|

12.7

|

19.05

|

|

|

|

|

|

|

38″

|

965

|

|

|

|

|

|

|

|

|

|

40″

|

1016

|

|

|

|

|

|

|

|

|

|

42″

|

1066

|

|

|

|

|

|

|

|

|

|

44″

|

1117

|

|

|

|

|

|

|

|

|

|

46″

|

1168

|

|

|

|

|

|

|

|

|

|

48″

|

1219

|

|

|

|

|

|

|

|

|

Standard

Analisis Kimia dan Sifat Mekanikal

| Standard | Kelas | Gred | Analisis Kimia(%) | Sifat Mekanikal(min)(Mpa) | ||||

| C | Mn | P | S | Kekuatan Tegangan | Kekuatan Hasil | |||

| API 5L | PSL1 | B | 0.26 | 1.20 | 0.030 | 0.030 | 414 | 241 |

| X42 | 0.26 | 1.30 | 0.030 | 0.030 | 414 | 290 | ||

| X46 | 0.26 | 1.40 | 0.030 | 0.030 | 434 | 317 | ||

| X52 | 0.26 | 1.40 | 0.030 | 0.030 | 455 | 359 | ||

| X56 | 0.26 | 1.40 | 0.030 | 0.030 | 490 | 386 | ||

| X60 | 0.26 | 1.40 | 0.030 | 0.030 | 517 | 414 | ||

| X65 | 0.26 | 1.45 | 0.030 | 0.030 | 531 | 448 | ||

| X70 | 0.26 | 1.65 | 0.030 | 0.030 | 565 | 483 | ||

| PSL2 | B | 0.22 | 1.20 | 0.025 | 0.015 | 414 | 241 | |

| X42 | 0.22 | 1.30 | 0.025 | 0.015 | 414 | 290 | ||

| X46 | 0.22 | 1.40 | 0.025 | 0.015 | 434 | 317 | ||

| X52 | 0.22 | 1.40 | 0.025 | 0.015 | 455 | 359 | ||

| X56 | 0.22 | 1.40 | 0.025 | 0.015 | 490 | 386 | ||

| X60 | 0.22 | 1.40 | 0.025 | 0.015 | 517 | 414 | ||

| X65 | 0.22 | 1.45 | 0.025 | 0.015 | 531 | 448 | ||

| X70 | 0.22 | 1.65 | 0.025 | 0.015 | 565 | 483 | ||

| X80 | 0.22 | 1.85 | 0.025 | 0.015 | 621 | 552 | ||

Proses

Aplikasi

Paip keluli ERW digunakan dalam pelbagai aplikasi kerana fleksibiliti dan kecekapan kosnya:

- Industri Minyak dan Gas: Pengangkutan minyak, gas, dan cecair lain.

- Sistem Bekalan Air: Paip untuk sistem air dan kumbahan yang boleh diminum.

- Industri Automotif: Komponen struktur, sistem ekzos, dan bahagian automotif lain.

- Pembinaan: Aplikasi struktur di bangunan, jambatan, dan projek infrastruktur lain.

- Kejuruteraan Mekanikal dan Am: Fabrikasi bahagian mekanikal dan komponen kejuruteraan umum.

Faedah

- Kos-Efektif: Paip erw biasanya lebih murah daripada paip lancar.

- Berkualiti tinggi: Proses pembuatan memastikan tahap ketepatan dan keseragaman dimensi yang tinggi.

- Kekuatan dan Ketahanan: Paip ERW mempunyai sifat mekanikal yang baik dan sesuai untuk aplikasi tekanan tinggi.

- serba boleh: Terdapat dalam pelbagai saiz, ketebalan, dan panjang, menjadikan mereka sesuai untuk pelbagai aplikasi.

- Kecekapan: Proses ERW adalah cekap, membolehkan pengeluaran besar -besaran dengan kualiti yang konsisten.

Jenis paip ERW

- Pusingan paip erw: Biasa digunakan dalam pengangkutan bendalir.

- Paip ERW persegi dan segi empat tepat: Sering digunakan dalam aplikasi struktur.

- Galvanized ERW PIPES: Dilapisi dengan zink untuk mengelakkan kakisan, digunakan dalam persekitaran luaran dan keras.

Piawaian dan Spesifikasi

Paip keluli ERW dihasilkan untuk memenuhi pelbagai standard dan spesifikasi antarabangsa, termasuk:

- API 5L: Spesifikasi untuk paip talian.

- ASTM A53: Spesifikasi standard untuk paip, keluli, hitam dan celup panas, bersalut zink, dikimpal dan lancar.

- ASTM A252: Spesifikasi standard untuk timbunan paip keluli yang dikimpal dan lancar.

- BS 1387: Spesifikasi untuk tiub keluli berskru dan bersoket dan tiub dan untuk tiub keluli hujung biasa sesuai untuk kimpalan atau untuk skru ke BS 21 benang paip.

Kesimpulan

Paip keluli ERW adalah komponen penting dalam pelbagai industri kerana kebolehpercayaan mereka, keberkesanan kos, dan serba boleh. Proses pembuatan mereka memastikan produk berkualiti tinggi yang memenuhi piawaian industri yang ketat, menjadikan mereka pilihan pilihan untuk banyak aplikasi.