Tubo de aço sem costura expandido termicamente – Princípio Básico do Processo e Análise Técnica

Princípio Fundamental e Análise Técnica do Processo de Tubo de Aço Sem Costura Expandido por Calor

Princípio Básico e Análise Técnica do Processo de Tubos de Aço Sem Costura Expandidos por Calor de Média e Alta Frequência

Como estudante de graduação com especialização em Indústria de Dutos, dominar o princípio central e os pontos técnicos do processo de tubos de aço sem costura expandidos por calor de média e alta frequência de Guanzhong é a base para aprender este poço importante, e também uma habilidade necessária para se envolver em trabalhos relacionados à indústria de dutos no futuro. Durante o curso estudo e estágio, Conduzi pesquisas e práticas aprofundadas sobre o princípio fundamental, características técnicas, links principais e controle de parâmetros deste processo. Combinado com minha compreensão pessoal e experiência de estágio, a seguir está uma elaboração detalhada desses conteúdos, que irá integrar alguns problemas e soluções específicas que encontrei durante o estágio, tornando a análise técnica mais próxima da produção real.

3.1 Princípio Fundamental do Processo

O processo de tubo de aço sem costura expandido por calor de média e alta frequência Guanzhong é essencialmente um processo de processamento térmico secundário para tubos de aço sem costura (tubos mãe). Seu princípio fundamental é: usando o efeito de indução eletromagnética gerado por frequência intermediária ou corrente de alta frequência, o tubo mãe é aquecido até a faixa de temperatura de deformação plástica, e então sob o apoio do plugue e a ação da força externa, o tubo mãe sofre expansão radial e extensão axial, de modo a obter um tubo de aço sem costura (tubo acabado) com diâmetro maior e espessura de parede mais fina, garantindo ao mesmo tempo que a precisão dimensional, a qualidade da superfície e as propriedades mecânicas do tubo acabado atendem aos requisitos de engenharia.

Quero enfatizar aqui que muitas pessoas confundem facilmente o processo de expansão térmica de média e alta frequência de Guanzhong com o processo de tubo de aço sem costura laminado a quente.. Na verdade, existem grandes diferenças entre os dois. Tubos de aço sem costura laminados a quente são laminados diretamente a partir de tarugos de aço sem a necessidade de tubos-mãe, enquanto o processo de expansão térmica de média e alta frequência de Guanzhong é um processamento secundário de tubos de aço sem costura formados, que requer tubos-mãe como matéria-prima; o processo laminado a quente é adequado para a produção de pequenos e médios diâmetros, tubos de aço sem costura de paredes espessas, enquanto o processo de expansão térmica é adequado para a produção de grandes diâmetros, tubos de aço sem costura de paredes médias e finas; além disso, o investimento em equipamentos do processo de expansão térmica é muito menor do que o do processo laminado a quente, e a flexibilidade de produção é mais forte. Pode ajustar rapidamente as especificações do produto de acordo com a demanda do mercado e produzir tubos de aço de diferentes diâmetros e espessuras de parede. Durante o estágio, Muitas vezes vi a oficina produzir tubos acabados com especificações diferentes, ajustando os parâmetros do processo com tubos-mãe de especificações diferentes, de acordo com os pedidos dos clientes.. Às vezes, várias especificações diferentes de produtos podem ser produzidas em um dia, qual é a vantagem do processo de expansão térmica.

Especificamente, o princípio central do processo de expansão térmica de média e alta frequência de Guanzhong pode ser dividido em duas partes: princípio de aquecimento por indução eletromagnética e princípio de deformação plástica.

O princípio do aquecimento por indução eletromagnética é a base do processo de expansão térmica de média e alta frequência de Guanzhong. Quando a frequência intermediária e a corrente de alta frequência passam pela bobina de indução, um campo magnético alternado será gerado. Quando o tubo mãe está no campo magnético alternado, uma corrente induzida (FORDDY CURENT) será gerado dentro do tubo mãe. Quando a corrente parasita flui dentro do tubo mãe, será prejudicado pela resistência do próprio tubo mãe, gerando assim calor Joule e aquecendo o tubo mãe rapidamente. Deve-se notar aqui que a diferença entre frequência intermediária e alta frequência reside principalmente na diferença da frequência atual: a frequência da corrente de frequência intermediária é geralmente 1-10kHz, e a frequência da corrente de alta frequência é geralmente 10-50kHz. Diferentes frequências de corrente produzem diferentes efeitos de indução eletromagnética e efeitos de aquecimento. O aquecimento de frequência intermediária é caracterizado por profundidade de aquecimento profunda e temperatura uniforme, que é adequado para aquecer tubos-mãe de grande diâmetro e paredes espessas; o aquecimento de alta frequência é caracterizado por uma velocidade de aquecimento rápida e uma pequena zona afetada pelo calor, que é adequado para aquecer tubos-mãe de pequeno diâmetro e paredes finas. Esta é a razão pela qual os processos de expansão térmica de frequência intermediária e de alta frequência se complementam, como mencionei anteriormente..

O princípio da deformação plástica é o núcleo do processo de expansão térmica de média e alta frequência de Guanzhong. Quando o tubo mãe é aquecido até a faixa de temperatura de deformação plástica (para aço carbono comum, geralmente 900-1100℃), a estrutura metálica do tubo mãe mudará, os grãos serão refinados, a plasticidade será significativamente melhorada, e a fragilidade será reduzida. Neste momento, sob o apoio do plugue e da força externa (pressão de expansão), o tubo mãe sofrerá deformação plástica, expansão radial e extensão axial, e finalmente formar o tubo acabado que atenda aos requisitos. Neste processo, é necessário controlar rigorosamente a temperatura de aquecimento e a velocidade de deformação. Se a temperatura de aquecimento for muito alta, isso levará a uma oxidação grave da superfície do tubo mãe, grãos grossos, e afetar as propriedades mecânicas do tubo acabado; se a temperatura de aquecimento for muito baixa, a plasticidade do tubo mãe é insuficiente, que é fácil de quebrar e não pode completar a expansão; se a velocidade de deformação for muito rápida, isso levará a baixa precisão dimensional e desvio excessivo da espessura da parede do tubo acabado; se a velocidade de deformação for muito lenta, reduzirá a eficiência da produção e aumentará o consumo de energia.

Durante o estágio, Eu encontrei um problema tão grande: uma vez, a oficina produziu tubos acabados DN800. Devido ao descuido do operador, a temperatura do forno de aquecimento de frequência intermediária foi ajustada para 1150 ℃, que excedeu a temperatura máxima especificada, resultando em aquecimento excessivo do tubo mãe, oxidação superficial grave. Além disso, após expansão, os grãos do tubo acabado eram grossos, o teste de desempenho mecânico não foi qualificado, e só poderia ser descartado. Este incidente também me fez perceber profundamente a importância do controle dos parâmetros do processo. Mesmo um pequeno desvio de parâmetro pode levar ao descarte do produto e a perdas econômicas.

3.2 Comparação e características técnicas de processos de expansão de calor de frequência intermediária e alta frequência

A expansão térmica de frequência intermediária e a expansão térmica de alta frequência são duas formas principais do processo de tubo de aço sem costura expandido por calor de média e alta frequência Guanzhong. Ambos são baseados no princípio de aquecimento por indução eletromagnética e no princípio de deformação plástica, mas devido às diferentes frequências atuais, existem diferenças óbvias entre os dois no efeito de aquecimento, características técnicas, escopo de aplicação e outros aspectos. Durante o estágio, Fiquei na oficina de expansão de calor de frequência intermediária e na oficina de expansão de calor de alta frequência por um período de tempo, e teve uma compreensão intuitiva das diferenças entre os dois processos. Combinado com minha experiência prática pessoal, a seguir está uma análise comparativa detalhada dos dois processos, conforme mostrado na tabela 1.

| Itens de comparação | Processo de expansão de calor de frequência intermediária (1-10KHZ) | Processo de expansão de calor de alta frequência (10-50KHZ) |

| Princípio de aquecimento | Corrente parasita gerada por indução eletromagnética, profundidade de aquecimento profundo, temperatura uniforme, grande zona afetada pelo calor | Corrente parasita gerada por indução eletromagnética, velocidade de aquecimento rápida, pequena zona afetada pelo calor, aquecendo principalmente a superfície |

| Eficiência de aquecimento | Médio, geralmente 65%-75%, adequado para aquecimento em lote | Alto, geralmente 75%-85%, a velocidade de aquecimento é 2-3 vezes mais rápido que a frequência intermediária |

| Especificações aplicáveis do tubo-mãe | Grande diâmetro, tubos-mãe de paredes grossas (DN200-DN1500, espessura da parede 8-30 mm), como tubos mãe DN300 e DN500 comumente usados durante meu estágio | Diâmetro pequeno, tubos-mãe de paredes finas (DN50-DN300, espessura da parede 3-10mm) |

| Características dos tubos acabados | Grande diâmetro, espessura de parede uniforme, precisão dimensional média, qualidade geral da superfície, propriedades mecânicas estáveis, mais escala de óxido | Diâmetro pequeno, espessura de parede fina, alta precisão dimensional, boa qualidade de superfície, menos escala de óxido, melhores propriedades mecânicas |

| Eficiência de Produção | Médio, longo tempo de aquecimento para tubo de aço único (5-15min), adequado para produção em massa de produtos de grande diâmetro | Alto, curto tempo de aquecimento para tubo de aço único (1-5min), adequado para produção em massa de produtos de pequeno diâmetro |

| Nível de consumo de energia | Alto, consumo de energia da unidade 650-800 kWh/ton de tubo de aço, reduzido para 650 kWh/ton depois que o empreendimento em que estagiei atualizou | Baixo, consumo de energia da unidade 500-650 kWh/ton de tubo de aço |

| Investimento em equipamentos | Grande, alto investimento em forno de aquecimento de frequência intermediária, equipamento de expansão, etc., sobre 5-10 milhões de yuans para uma linha de produção | Pequeno, forno de aquecimento de alta frequência é pequeno em tamanho e baixo custo, sobre 2-5 milhões de yuans para uma linha de produção |

| Campos Aplicáveis | Dutos de transmissão de grande diâmetro na indústria química de petróleo, rede de tubulação municipal, energia energética e outros campos, como a rede de tubos de aquecimento central na região de Shaanxi | Tubulações de precisão de pequeno diâmetro em máquinas de precisão, pequena indústria química, equipamentos médicos e outros campos |

| Principais vantagens | Forte flexibilidade de produção, pode produzir tubos acabados de grande diâmetro e paredes espessas, propriedades mecânicas estáveis, adequado para produção em massa em grande escala | Velocidade de aquecimento rápida, baixo consumo de energia, alta precisão dimensional e boa qualidade superficial de tubos acabados, adequado para produção de produtos de precisão |

| Deficiências Existentes | Alto consumo de energia, qualidade geral da superfície, mais escala de óxido, necessita de tratamento de acabamento posterior; excluído antecipadamente do padrão de caldeira de alta pressão | Não é possível produzir tubos acabados de grande diâmetro e paredes espessas, potência limitada do equipamento, profundidade de aquecimento insuficiente |

Mesa 1 Tabela de comparação de processos de expansão de calor de frequência intermediária e alta frequência

Da comparação acima, podemos ver claramente que os processos de expansão térmica de frequência intermediária e de expansão térmica de alta frequência têm suas próprias vantagens e desvantagens. Eles não são alternativos um ao outro, mas complementar, formando juntos o sistema de processo de tubo de aço sem costura expandido por calor de média e alta frequência de Guanzhong. Na produção real, as empresas escolherão o processo de expansão térmica apropriado de acordo com a demanda do mercado, especificações do produto, requisitos do cliente e outros fatores. Por exemplo, a empresa em que estagiei produz principalmente tubos de aço sem costura expandidos termicamente de grande diâmetro, por isso adota principalmente o processo de expansão térmica de frequência intermediária e é equipado com duas linhas de produção de expansão térmica de frequência intermediária; enquanto uma pequena empresa de tubos de aço próxima produz principalmente tubos de aço de precisão de pequeno diâmetro, por isso adota o processo de expansão térmica de alta frequência e é equipado com três linhas de produção de expansão térmica de alta frequência.

Além disso, durante o estágio, Também descobri que com a atualização contínua da tecnologia, a fronteira entre os processos de expansão térmica de frequência intermediária e de alta frequência está gradualmente se confundindo. Por exemplo, algumas empresas realizaram um controle preciso da temperatura da superfície do processo de expansão térmica de frequência intermediária, otimizando a estrutura da bobina de indução e melhorando o método de aquecimento, reduzindo a geração de incrustações de óxido e melhorando a qualidade da superfície do tubo acabado; enquanto algumas empresas realizaram aquecimento profundo do processo de expansão térmica de alta frequência, aumentando a potência do equipamento de alta frequência, que pode produzir tubos acabados com diâmetro maior e espessura de parede mais espessa. Esta tendência de integração tecnológica também se tornou uma das importantes direções de desenvolvimento do processo de expansão térmica de média e alta frequência de Guanzhong.. Ao mesmo tempo, tanto a expansão térmica de frequência intermediária quanto a de alta frequência prestam cada vez mais atenção ao controle da qualidade da peça bruta do tubo e da temperatura da zona de deformação. Selecionando razoavelmente os parâmetros de deformação e fortalecendo a inspeção do produto acabado, a qualidade do produto é garantida para atender aos requisitos padrão.

3.3 Principais links de processo e pontos de controle técnico

O processo de produção do processo de tubo de aço sem costura expandido termicamente de média e alta frequência Guanzhong inclui principalmente sete links principais: inspeção de matéria-prima, pré-tratamento do tubo mãe, aquecimento por indução, formação de expansão, resfriamento, acabamento e inspeção de produto acabado. Cada link tem seus principais pontos de controle técnico. Qualquer problema em qualquer link afetará a qualidade do tubo acabado. Durante o estágio, Participei do trabalho desses sete links e tive um conhecimento profundo dos pontos de controle técnico de cada link. Combinado com minha experiência prática pessoal, a seguir está uma elaboração detalhada dos principais pontos de controle técnico de cada link, que irá integrar alguns problemas e soluções que encontrei durante o estágio, tornando a análise técnica mais próxima da produção real.

3.3.1 Inspeção de Matéria Prima

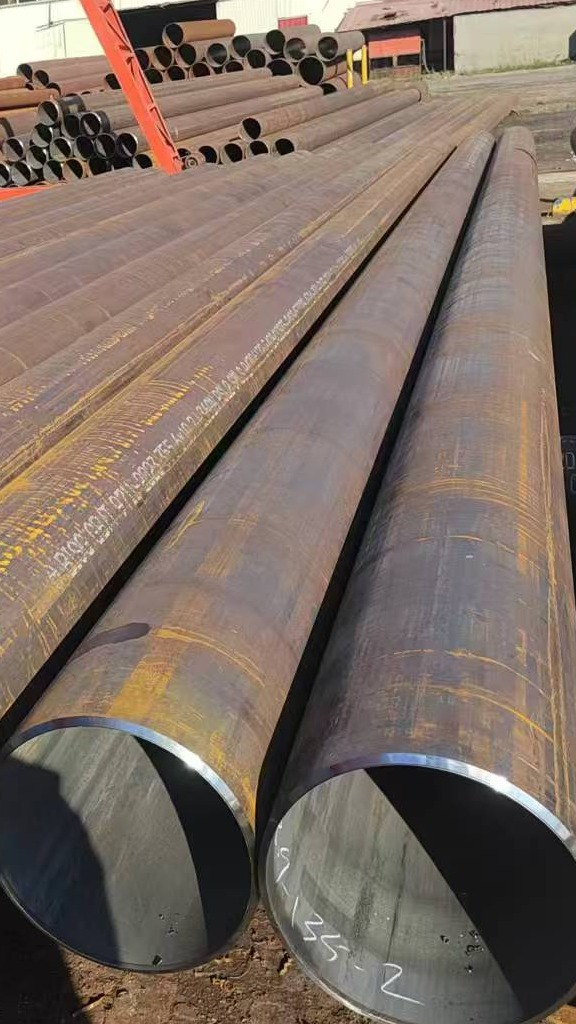

A inspeção de matérias-primas é a primeira linha de defesa do processo de expansão térmica de média e alta frequência de Guanzhong, e também a base para garantir a qualidade dos tubos acabados. A matéria-prima do processo de expansão térmica de média e alta frequência de Guanzhong é o tubo de aço sem costura (cachimbo mãe). A qualidade do tubo mãe determina diretamente a qualidade do tubo acabado. Se o tubo mãe apresentar defeitos como rachaduras, inclusões e desvio excessivo da espessura da parede, mesmo que os parâmetros do processo subsequentes sejam bem controlados, é impossível produzir tubos acabados qualificados. Durante o estágio, meu primeiro post foi inspeção de matéria prima. Meu trabalho diário era inspecionar os tubos-mãe que chegavam. Os principais itens de inspeção incluídos: modelo de especificação, material, desvio de espessura da parede, qualidade da superfície e propriedades mecânicas do tubo mãe.

Especificamente, existem três pontos principais de controle técnico para inspeção de matérias-primas: primeiro, inspeção de materiais. É necessário garantir que o material do tubo mãe atenda aos requisitos de produção. Por exemplo, para produzir tubos de aço sem costura termoexpandidos Q355, o material do tubo mãe também deve ser Q355, e tubos-mãe Q235 não podem ser usados em seu lugar, caso contrário, as propriedades mecânicas do tubo acabado não serão qualificadas. Durante o estágio, Encontrei um caso de material inconsistente: um lote de tubos-mãe recebidos foi marcado como Q355, mas depois da análise espectral, descobriu-se que o material real era Q235, que não atendeu aos requisitos de produção. Devolvemos este lote de tubos-mãe ao fornecedor a tempo de evitar problemas de qualidade na produção subsequente. Segundo, inspeção de desvio de espessura de parede. O desvio da espessura da parede do tubo mãe deve ser controlado dentro da faixa permitida (geralmente ±5%). Se o desvio da espessura da parede do tubo mãe for muito grande, o desvio da espessura da parede do tubo acabado após a expansão também será muito grande, que não pode atender aos requisitos de engenharia. Usamos medidores de espessura ultrassônicos para medir vários pontos em diferentes partes do tubo mãe para garantir uma espessura de parede uniforme. Terceiro, inspeção de qualidade de superfície. É necessário verificar se a superfície do tubo mãe apresenta defeitos como rachaduras, arranhões, escala de óxido e inclusões. Se houver esses defeitos, precisa ser polido. Ele pode entrar no próximo processo somente após passar no tratamento; se os defeitos forem muito graves para serem tratados, ele precisa ser descartado. Por exemplo, uma vez, descobrimos que a superfície de um lote de tubos-mãe apresentava muitos arranhões com profundidade superior a 0,5 mm. Após o polimento, eles ainda não puderam ser eliminados, então esse lote de tubos-mãe teve que ser descartado.

Quero enfatizar aqui que o elo de inspeção de matéria-prima não deve ser descuidado. Muitas empresas produziram um grande número de produtos não qualificados e causaram enormes perdas económicas porque ignoraram a inspecção das matérias-primas.. A empresa onde estagiei tem requisitos muito rigorosos na inspeção de matérias-primas, estabeleceu um sistema completo de inspeção de matérias-primas. Cada lote de tubos-mãe recebidos deve ser inspecionado, e só pode ser armazenado após passar pela inspeção. Além disso, os registros de inspeção devem ser mantidos durante todo o processo para facilitar a rastreabilidade de qualidade subsequente. Ao mesmo tempo, para tubos-mãe usados em produtos de alta qualidade, forno elétrico de arco, O processo triplo de refino LF e desgaseificação a vácuo VD também será adotado para garantir a pureza do aço fundido, controle o conteúdo S e P abaixo 0.015%, e estabelecer uma boa base para o subsequente processo de expansão térmica.

3.3.2 Pré-tratamento do tubo mãe

O pré-tratamento do tubo mãe é um elo importante do processo de expansão térmica de média e alta frequência de Guanzhong. Sua finalidade é remover impurezas como incrustações de óxidos, mancha de óleo e ferrugem na superfície do tubo mãe, ajustar a precisão dimensional do tubo mãe, e prepare-se para aquecimento por indução subsequente e formação de expansão. A qualidade do pré-tratamento do tubo mãe afeta diretamente o efeito do aquecimento por indução e a qualidade da superfície do tubo acabado. Se houver manchas de óleo, ferrugem e outras impurezas na superfície do tubo mãe, o aquecimento será irregular durante o aquecimento, e as impurezas irão aderir à superfície do tubo acabado, afetando a qualidade da superfície; se a precisão dimensional do tubo mãe não atender aos requisitos, a precisão dimensional do tubo acabado após a expansão também será afetada.

O pré-tratamento do tubo mãe inclui principalmente três etapas: polimento, alisamento e desengorduramento. Cada etapa tem seus principais pontos de controle técnico. Primeiro, polimento. É principalmente para remover incrustações de óxido, ferrugem e arranhões na superfície do tubo mãe. A superfície do tubo-mãe polido deve ser lisa e plana, sem defeitos óbvios, e a rugosidade da superfície deve ser controlada em Ra≤12,5μm. Usávamos máquinas de polimento automáticas naquela época, a velocidade de polimento foi controlada em 10-15m/min, e a pressão de polimento foi controlada em 0,3-0,5MPa para garantir o efeito de polimento. Se a incrustação de óxido na superfície do tubo mãe for espessa, precisa ser jateado primeiro, então polido. Segundo, endireitamento. É principalmente para ajustar a retilinidade do tubo mãe para garantir que a retilinidade do tubo mãe atenda aos requisitos (desvio de retidão por metro ≤1mm). Se o tubo mãe estiver torto, a força será desigual durante a expansão, e o tubo acabado terá problemas como elipse e desvio excessivo da espessura da parede. Usamos um alisador hidráulico, a pressão de alisamento foi controlada em 10-20MPa. O tubo-mãe endireitado deve ser testado quanto à retilinidade, e os não qualificados devem ser endireitados novamente. Terceiro, desengordurante. É principalmente para remover manchas de óleo na superfície do tubo mãe. Manchas de óleo afetarão o efeito do aquecimento por indução, e gases nocivos serão gerados durante o aquecimento, poluindo o meio ambiente. Usamos desengordurante alcalino, a temperatura de desengorduramento foi controlada em 50-60°C, o tempo de desengorduramento foi controlado em 10-15min. Depois de desengordurar, o tubo mãe deve ser lavado com água para remover o agente desengordurante residual na superfície, em seguida, seco para garantir que a superfície do tubo mãe esteja seca e livre de umidade.

Durante o estágio, por descuido, Enviei um tubo-mãe para o forno de aquecimento sem um tratamento desengordurante completo. Como resultado, durante o aquecimento, as manchas de óleo na superfície do tubo mãe queimaram, produzindo muita fumaça preta, que não só poluiu o meio ambiente, mas também causou aquecimento desigual do tubo mãe. Após a expansão, muitos pontos pretos apareceram na superfície do tubo acabado, que só poderia ser descartado. Este incidente me fez perceber profundamente que cada etapa da ligação de pré-tratamento do tubo mãe deve ser operada em estrita conformidade com os requisitos, e não pode haver o menor descuido. Ao mesmo tempo, para produtos que necessitam de tratamento térmico geral após expansão, a qualidade do pré-tratamento do tubo mãe também afetará o efeito do tratamento térmico, e então afetar as propriedades mecânicas do tubo acabado.

3.3.3 Aquecimento por Indução

O aquecimento por indução é o elo principal do processo de expansão de calor de média e alta frequência de Guanzhong, e também o elo com maior dificuldade no controle técnico. Sua principal tarefa é aquecer o tubo mãe até a faixa de temperatura de deformação plástica, e garantir aquecimento uniforme e temperatura estável, de modo a fornecer boas condições plásticas para posterior formação de expansão. A qualidade do aquecimento por indução determina diretamente as propriedades mecânicas, precisão dimensional e qualidade da superfície do tubo acabado, e é o “alma” de todo o processo. Durante o estágio, Passei muito tempo aprendendo a operação e o controle de parâmetros do link de aquecimento por indução, seguiu o mestre da oficina para aprender como ajustar a potência de aquecimento, tempo de aquecimento, como controlar a temperatura de aquecimento, e acumulei muita experiência prática valiosa.

Os principais pontos de controle técnico do aquecimento por indução são principalmente três: primeiro, controle de temperatura de aquecimento, segundo, controle de velocidade de aquecimento, terceiro, controle de uniformidade de temperatura.

O controle da temperatura de aquecimento é o núcleo do link de aquecimento por indução. Diferentes materiais de tubos-mãe têm diferentes faixas de temperatura de deformação plástica, que deve ser rigorosamente controlado dentro da faixa de temperatura correspondente, nem muito alto nem muito baixo. Por exemplo, a faixa de temperatura de deformação plástica do aço carbono comum (20#, Q235) é 900-1100 ℃, o do aço de alta resistência Q355 é 950-1150 ℃, e aquele de 304 o aço inoxidável é 1050-1200 ℃. Se a temperatura de aquecimento for muito alta, isso levará a uma oxidação grave da superfície do tubo mãe, grãos grossos, até mesmo esgotamento, afetando as propriedades mecânicas e a qualidade da superfície do tubo acabado; se a temperatura de aquecimento for muito baixa, a plasticidade do tubo mãe é insuficiente, que é fácil de quebrar e não pode completar a expansão. Durante o estágio, usamos termômetros infravermelhos para monitorar a temperatura da superfície do tubo mãe em tempo real, e mediu a temperatura interna do tubo mãe com termopares a cada 5 minutos para garantir que a temperatura foi controlada dentro da faixa especificada. Ao mesmo tempo, para o processo tipo push de aquecimento por indução de frequência intermediária, embora seja aquecimento local, o sistema inteligente de controle de temperatura pode efetivamente garantir a temperatura estável da zona de deformação e evitar o impacto adverso da flutuação de temperatura na deformação de expansão.

O controle da velocidade de aquecimento também é muito importante. Se a velocidade de aquecimento for muito rápida, isso levará a uma temperatura superficial muito alta e a uma temperatura interna muito baixa do tubo mãe, resultando no fenômeno “queimado por fora, mas cru por dentro” e baixa uniformidade de temperatura; se a velocidade de aquecimento for muito lenta, reduzirá a eficiência da produção, aumentar o consumo de energia, e levar a muita incrustação de óxido na superfície do tubo mãe. De um modo geral, a velocidade de aquecimento da expansão térmica de frequência intermediária é controlada em 50-100 ℃/min, e a expansão térmica de alta frequência é controlada a 100-200 ℃/min. A velocidade de aquecimento dos tubos-mãe de diferentes especificações e materiais precisa ser ajustada adequadamente. Por exemplo, a velocidade de aquecimento de tubos-mãe de grande diâmetro e paredes espessas deve ser mais lenta para garantir aquecimento interno suficiente; a velocidade de aquecimento de tubos-mãe de pequeno diâmetro e paredes finas pode ser mais rápida para melhorar a eficiência da produção. Durante o estágio, Certa vez, causei um DN500, 15mm de espessura da parede do tubo mãe para aparecer o fenômeno de “queimado por fora, mas cru por dentro” devido à velocidade de aquecimento muito rápida. A temperatura da superfície atingiu 1150 ℃, mas a temperatura interna era de apenas 850°C, que não pôde ser expandido e teve que ser reaquecido, que não apenas desperdiçou energia elétrica, mas também atrasou o progresso da produção.

O controle da uniformidade da temperatura é outro ponto chave do link de aquecimento por indução. A temperatura do tubo mãe deve ser uniforme, e não deve haver superaquecimento local ou baixa temperatura local. De outra forma, durante a expansão, a deformação plástica do tubo mãe será irregular, levando a defeitos como elipse, desvio excessivo da espessura da parede e rachaduras superficiais do tubo acabado. Para garantir uniformidade de temperatura, tomamos principalmente três medidas: primeiro, otimizar a estrutura da bobina de indução. De acordo com a especificação do tubo mãe, projete uma bobina de indução adequada para garantir uma folga uniforme entre a bobina e o tubo mãe (geralmente 5-10mm); segundo, adotar método de aquecimento segmentar, divida o tubo mãe em vários segmentos de aquecimento, e controlar a temperatura de cada segmento de aquecimento respectivamente para garantir uma temperatura geral uniforme; terceiro, fazer com que o tubo mãe gire através de dispositivos mecânicos durante o aquecimento, para que todas as partes do tubo mãe possam ser aquecidas uniformemente. Durante o estágio, Certa vez, encontrei o problema da temperatura irregular do tubo mãe. A temperatura de um lado do tubo mãe atingiu 1050 ℃, enquanto a temperatura do outro lado era de apenas 950°C. Após a expansão, o tubo acabado parecia uma elipse óbvia, e o desvio da espessura da parede excedeu a faixa permitida, que só poderia ser descartado. Mais tarde, descobrimos que isso foi causado pela lacuna irregular entre a bobina de indução e o tubo mãe. Depois de ajustar a folga, a uniformidade da temperatura foi significativamente melhorada. Ao mesmo tempo, para o processo de expansão térmica de frequência intermediária, a uniformidade da temperatura também pode ser efetivamente melhorada ajustando a distribuição da potência de aquecimento, garantindo deformação de expansão estável.

3.3.4 Formação de Expansão

A formação de expansão é o elo de formação do núcleo do processo de expansão térmica de média e alta frequência de Guanzhong. Sua finalidade é fazer com que o tubo mãe sofra expansão radial e extensão axial sob o apoio do tampão e ação de força externa quando estiver no estado de deformação plástica., de modo a obter as especificações exigidas do tubo acabado. A qualidade da formação de expansão determina diretamente a precisão dimensional, desvio da espessura da parede e precisão da forma do tubo acabado, e é um dos principais elos de todo o processo. Durante o estágio, Acompanhei o mestre da oficina para aprender o funcionamento do link formador de expansão, compreendeu o princípio de funcionamento e os pontos de controle de parâmetros do equipamento de expansão, e participou pessoalmente dos trabalhos auxiliares de expansão formando.

Os principais pontos de controle técnico da formação de expansão são principalmente quatro: primeiro, seleção de plugue, segundo, controle de velocidade de expansão, terceiro, controle de pressão de expansão, quarto, controle de taxa de expansão.

A seleção do plugue é a base da formação de expansão. O material, a forma e o tamanho do plugue devem corresponder às especificações e ao material do tubo mãe. O material do plugue é geralmente resistente a altas temperaturas e materiais de liga de alta resistência, como aço H13 e liga de aço 3Cr2W8V, que pode suportar a ação de alta temperatura e alta pressão e evitar deformação ou danos ao plugue. A forma do plugue é principalmente plugue cônico e plugue esférico. O tampão cônico é adequado para expansão de tubos-mãe de grande diâmetro e paredes espessas, e o tampão esférico é adequado para expansão de tubos-mãe de pequeno diâmetro e paredes finas. O tamanho do tampão deve ser projetado de acordo com a especificação do tubo acabado para garantir que o diâmetro do tubo acabado após a expansão atenda aos requisitos. Durante o estágio, Certa vez, selecionei o tamanho errado do plugue, resultando no diâmetro de um tubo acabado DN800 sendo muito pequeno para atender aos requisitos do cliente, então teve que ser expandido novamente, desperdiçando mão de obra e recursos materiais. Ao mesmo tempo, a superfície do tampão deve ser lisa para evitar arranhar a superfície interna do tubo mãe e afetar a qualidade da superfície interna do tubo acabado.

O controle da velocidade de expansão é o núcleo da formação de expansão. Se a velocidade de expansão for muito rápida, isso levará a uma deformação plástica irregular do tubo mãe, resultando em defeitos como elipse, desvio excessivo da espessura da parede e rachaduras superficiais do tubo acabado; se a velocidade de expansão for muito lenta, reduzirá a eficiência da produção, aumentar o consumo de energia, e levar a muita incrustação de óxido na superfície do tubo mãe, afetando a qualidade da superfície. De um modo geral, a velocidade de expansão da expansão térmica de frequência intermediária é controlada em 50-100 mm/min, e a expansão térmica de alta frequência é controlada em 100-150 mm/min. A velocidade de expansão dos tubos-mãe de diferentes especificações e materiais precisa ser ajustada adequadamente. Por exemplo, a velocidade de expansão dos tubos-mãe com material duro e espessura de parede espessa deve ser mais lenta para garantir deformação plástica suficiente; a velocidade de expansão dos tubos-mãe com material macio e espessura de parede fina pode ser mais rápida para melhorar a eficiência da produção. Durante o estágio, Certa vez, fiz com que um tubo-mãe de material Q355 apresentasse rachaduras na superfície durante a expansão devido à velocidade de expansão muito rápida, que só poderia ser descartado.

O controle da pressão de expansão também é muito importante. A pressão de expansão é o poder de promover a deformação plástica do tubo mãe. Se a pressão for muito alta, isso levará a um desvio excessivo da espessura da parede, abaulamento superficial, até mesmo fratura do tubo mãe; se a pressão estiver muito baixa, não pode promover deformação plástica suficiente do tubo mãe, e o diâmetro do tubo acabado após a expansão é muito pequeno para atender aos requisitos. A magnitude da pressão de expansão depende principalmente do material, especificação, espessura da parede e taxa de expansão do tubo mãe. De um modo geral, a pressão de expansão da expansão térmica de frequência intermediária é controlada em 15-25MPa, e a expansão térmica de alta frequência é controlada em 10-15MPa. Durante o estágio, monitoramos a pressão de expansão em tempo real através de sensores de pressão, e ajustou a pressão a tempo de acordo com a deformação do tubo mãe para garantir uma pressão de expansão estável. Ao mesmo tempo, para o processo de expansão do tipo push de aquecimento por indução de frequência intermediária, o controle da pressão de pressão também é muito crítico. A pressão de pressão e a pressão de expansão devem ser combinadas adequadamente para garantir deformação de expansão uniforme e estável e evitar defeitos.

O controle da taxa de expansão é outro ponto chave da formação de expansão. A taxa de expansão refere-se à relação entre o diâmetro do tubo acabado e o diâmetro do tubo mãe. Se a taxa de expansão for muito grande, isso levará à deformação plástica excessiva do tubo mãe, resultando em defeitos como desvio excessivo da espessura da parede, rachaduras superficiais e fratura; se a taxa de expansão for muito pequena, não pode aproveitar ao máximo a plasticidade do tubo-mãe, a eficiência da produção é baixa, e o consumo de energia aumenta. De um modo geral, a taxa de expansão do processo de expansão térmica de média e alta frequência de Guanzhong é controlada entre 1.2 e 2.0. Diferentes tubos-mãe de diferentes materiais e especificações têm diferentes limites na taxa de expansão. Por exemplo, a taxa de expansão máxima dos tubos-mãe comuns de aço carbono pode atingir 2.0, enquanto a taxa de expansão máxima dos tubos-mãe de aço inoxidável só pode atingir 1.8, porque embora a plasticidade do aço inoxidável seja boa, deformação excessiva é fácil de causar rachaduras. Durante o estágio, Certa vez, tentei expandir um tubo mãe DN500 para DN1000, com uma taxa de expansão de 2.0. Como resultado, o tubo mãe rachou gravemente durante o processo de expansão, e o desvio da espessura da parede da parte local excedeu 8%, que excedeu em muito a faixa permitida do padrão. O tubo acabado só poderia ser descartado, causando certas perdas econômicas para a empresa. Este incidente me fez perceber profundamente que o controle da taxa de expansão é crucial, e devemos seguir rigorosamente os requisitos do processo e não buscar cegamente o efeito de expansão para aumentar a taxa de expansão à vontade.

Além disso, durante o processo de formação de expansão, o ajuste entre o plugue e o tubo mãe também precisa ser observado. Se o ajuste for muito apertado, aumentará o atrito entre o plugue e a parede interna do tubo mãe, arranhando facilmente a superfície interna do tubo mãe e aumentando a resistência à expansão; se o ajuste for muito frouxo, o plugue não consegue suportar efetivamente o tubo mãe, levando à deformação irregular do tubo mãe e afetando a precisão dimensional do tubo acabado. Durante o estágio, geralmente ajustamos a folga de ajuste entre o plugue e o tubo mãe para 0,5-1,0 mm de acordo com a espessura da parede do tubo mãe, que pode efetivamente evitar os problemas acima. Resumindo, o link de formação de expansão é um link técnico abrangente, que exige que o operador tenha rica experiência prática e controle rigoroso de cada parâmetro para garantir a qualidade do tubo acabado.

3.3.5 Resfriamento

O resfriamento é um elo fundamental indispensável após a formação de expansão do processo de tubo de aço sem costura expandido por calor de média e alta frequência Guanzhong. Seu objetivo principal é resfriar o tubo acabado após expansão em alta temperatura até a temperatura ambiente ou uma temperatura especificada, estabilizar a estrutura metálica do tubo acabado, melhorar suas propriedades mecânicas, e evitar deformações ou rachaduras no tubo acabado devido ao resfriamento natural à temperatura ambiente. O efeito de resfriamento afeta diretamente as propriedades mecânicas, estabilidade dimensional e qualidade da superfície do tubo acabado. Se o processo de resfriamento não for controlado adequadamente, todos os esforços anteriores serão desperdiçados, e o tubo acabado qualificado se tornará não qualificado.

Os principais pontos de controle técnico do link de resfriamento são principalmente três: primeiro, seleção do método de resfriamento, segundo, controle de velocidade de resfriamento, terceiro, controle de uniformidade de resfriamento. Durante o estágio, Aprendi que o método de resfriamento do tubo acabado é determinado principalmente pelo material do tubo acabado e pelos requisitos de propriedades mecânicas, e os métodos de resfriamento comuns incluem resfriamento natural, resfriamento de ar, resfriamento a água e resfriamento por spray.

O resfriamento natural é o método de resfriamento mais simples, que só precisa colocar o tubo acabado após a expansão na plataforma de resfriamento e deixá-lo esfriar naturalmente em temperatura ambiente. Este método tem as vantagens de baixo custo e nenhum investimento adicional em equipamentos, mas a velocidade de resfriamento é lenta, a eficiência da produção é baixa, e a estrutura metálica do tubo acabado é fácil de ser grosseira, que é adequado apenas para tubos acabados de aço carbono comuns com baixos requisitos de desempenho mecânico. O resfriamento a ar consiste em usar um ventilador para soprar ar no tubo acabado para acelerar a dissipação de calor do tubo acabado. A velocidade de resfriamento é mais rápida que o resfriamento natural, e o efeito de resfriamento é mais uniforme. É adequado para Q355 e outros tubos acabados de aço de alta resistência. O resfriamento a água consiste em mergulhar o tubo acabado em água fria ou borrifar água fria na superfície do tubo acabado para resfriá-lo rapidamente. A velocidade de resfriamento é a mais rápida, que pode efetivamente refinar os grãos do tubo acabado e melhorar sua dureza e resistência. É adequado para tubos acabados de aço inoxidável e outras ligas de aço. No entanto, o resfriamento a água também apresenta certos riscos. Se a velocidade de resfriamento for muito rápida, isso levará a tensão interna excessiva do tubo acabado, resultando em rachaduras superficiais ou mesmo fratura.

O controle da velocidade de resfriamento é o núcleo do link de resfriamento. Diferentes materiais de tubos acabados têm requisitos diferentes para velocidade de resfriamento. Para tubos acabados de aço carbono comuns, a velocidade de resfriamento pode ser apropriadamente mais lenta, geralmente controlado a 50-80℃/min, para evitar estresse interno excessivo; para tubos acabados de aço de alta resistência e aço inoxidável, a velocidade de resfriamento precisa ser mais rápida, geralmente controlado a 80-120℃/min, para refinar os grãos e melhorar as propriedades mecânicas, mas não pode ser muito rápido. Durante o estágio, Certa vez, cometi um erro ao ajustar a velocidade de resfriamento da água: ao esfriar 304 tubos acabados de aço inoxidável, Ajustei o fluxo de água muito grande, resultando na velocidade de resfriamento atingindo 150 ℃/min. Como resultado, muitas rachaduras finas apareceram na superfície do tubo acabado, que só poderia ser descartado. O mestre da oficina me disse que para tubos acabados em aço inoxidável, a velocidade máxima de resfriamento não deve exceder 120 ℃/min, caso contrário, causará tensão interna excessiva e rachaduras.

O controle da uniformidade do resfriamento também é muito importante. O tubo acabado deve ser resfriado uniformemente, e não deve haver resfriamento local rápido ou resfriamento local lento. De outra forma, a tensão interna do tubo acabado será desigual, levando à deformação, elipse ou rachaduras. Para garantir uniformidade de resfriamento, tomamos principalmente três medidas: primeiro, ao usar resfriamento a ar ou resfriamento por spray, o ventilador ou o bico de pulverização devem ser dispostos uniformemente para garantir que todas as partes do tubo acabado possam ser resfriadas uniformemente; segundo, durante o processo de resfriamento, o tubo acabado deve ser girado regularmente para evitar resfriamento irregular causado pelo contato entre o tubo acabado e a plataforma de resfriamento; terceiro, a temperatura do meio de resfriamento (ar ou água) deve ser mantido estável, e a diferença de temperatura não deve ser muito grande. Durante o estágio, usamos um sensor de temperatura para monitorar a temperatura da água de resfriamento em tempo real, e ajustou o fluxo de água a tempo de manter a temperatura da água estável em 20-30 ℃.

3.3.6 Acabamento

O acabamento é o elo para melhorar a qualidade da superfície e a precisão dimensional do tubo acabado após o resfriamento, e também o último elo de processamento antes do tubo acabado sair da fábrica. Seu objetivo principal é remover defeitos como incrustações de óxido, arranhões, rebarbas e pontas irregulares na superfície do tubo acabado resfriado, ajustar a precisão dimensional e a retilineidade do tubo acabado, e fazer com que o tubo acabado atenda aos requisitos padrão e às necessidades do cliente. A qualidade do acabamento afeta diretamente a qualidade da aparência e a competitividade de mercado do tubo acabado. Durante o estágio, Participei do link de finalização por um período de tempo, principal responsável pelo polimento e corte final do tubo acabado.

O link de acabamento inclui principalmente quatro etapas: polimento, corte final, tratamento de alisamento e prevenção de ferrugem. Cada etapa tem seus principais pontos de controle técnico. Primeiro, polimento. O objetivo do polimento é remover a incrustação de óxido, arranhões e rebarbas nas superfícies interna e externa do tubo acabado, tornar a superfície do tubo acabado lisa e plana, e melhorar a qualidade da superfície. O polimento da superfície externa utiliza principalmente uma máquina de polimento automática, e o polimento da superfície interna usa uma ferramenta especial de polimento de superfície interna. A velocidade e a pressão de polimento precisam ser rigorosamente controladas: a velocidade de polimento é geralmente 15-20m/min, e a pressão de polimento é 0,4-0,6 MPa. Se a pressão de polimento for muito grande, vai arranhar a superfície do tubo acabado; se a pressão for muito pequena, a escala de óxido e os riscos não podem ser completamente removidos.

Segundo, corte final. Após expansão e resfriamento, as duas extremidades do tubo acabado podem apresentar irregularidades, rebarbas ou comprimento excessivo, que precisam ser aparados. O corte final usa principalmente uma máquina de corte para cortar as duas extremidades do tubo acabado no comprimento especificado, e, em seguida, usa uma retificadora para retificar a face final para torná-la plana e lisa, sem rebarbas. O desvio de comprimento do tubo acabado após o corte deve ser controlado dentro de ±3mm, e a perpendicularidade da face final e do eixo do tubo devem atender aos requisitos (desvio de perpendicularidade ≤0,5 mm/m). Durante o estágio, Certa vez, cortei a extremidade de um tubo acabado DN800 muito curto devido a descuido, resultando no comprimento do tubo acabado não atendendo aos requisitos do cliente, então teve que ser descartado. Este incidente me fez perceber que o elo de corte final deve ser cuidadoso e seguir rigorosamente o comprimento especificado.

Terceiro, endireitamento. Embora o tubo mãe tenha sido endireitado durante a ligação de pré-tratamento, o tubo acabado ainda pode apresentar ligeira deformação durante a expansão e resfriamento, então precisa ser endireitado novamente durante o link de acabamento. O método de endireitamento é o mesmo do pré-tratamento do tubo mãe, usando um alisador hidráulico, e a pressão de alisamento é controlada em 8-15MPa. A retilineidade do tubo acabado após o endireitamento deve atender aos requisitos (desvio de retidão por metro ≤0,8 mm), que é mais rigoroso que o do tubo-mãe. Para tubos acabados de alta precisão, também usamos um alisador de precisão para melhorar ainda mais a retidão.

Quarto, tratamento de prevenção de ferrugem. O tratamento de prevenção de ferrugem evita que o tubo acabado enferruje durante o armazenamento e transporte, e prolongar sua vida útil. O método de tratamento de prevenção de ferrugem depende principalmente do ambiente de uso do tubo acabado: para tubos acabados usados em ambientes comuns, usamos óleo antiferrugem para revestir as superfícies internas e externas do tubo acabado; para tubos acabados usados em ambientes úmidos ou corrosivos, usamos tratamento de galvanização ou pintura para melhorar a resistência à corrosão. Durante o estágio, geralmente usamos um pulverizador para pulverizar óleo antiferrugem uniformemente na superfície do tubo acabado, e certifique-se de que o óleo antiferrugem cubra toda a superfície sem faltar peças. Ao mesmo tempo, também precisamos controlar a espessura do óleo antiferrugem, que geralmente é 0,1-0,2 mm. Se a espessura for muito grande, isso afetará o uso subsequente do tubo acabado; se a espessura for muito pequena, não pode desempenhar um bom papel antiferrugem.

3.3.7 Inspeção de Produto Acabado

A inspeção do produto acabado é a última linha de defesa para garantir a qualidade do tubo de aço sem costura expandido por calor de média e alta frequência Guanzhong, e também o elo principal para garantir que o tubo acabado atenda aos requisitos padrão e às necessidades do cliente. Seu objetivo principal é inspecionar de forma abrangente a precisão dimensional, qualidade da superfície, propriedades mecânicas e outros indicadores do tubo acabado após o acabamento, e filtrar produtos não qualificados para evitar que produtos não qualificados fluam para o mercado. Durante o estágio, minha última postagem foi inspeção de produto finalizado, e aprendi muito conhecimento profissional e habilidades operacionais relacionadas à inspeção de produtos acabados.

Os principais pontos de controle técnico do link de inspeção do produto acabado são principalmente três: primeiro, itens e padrões de inspeção, segundo, métodos de inspeção, terceiro, manuseio de produto não qualificado. Os itens de inspeção do tubo acabado incluem principalmente quatro categorias: inspeção de precisão dimensional, inspeção de qualidade de superfície, inspeção de propriedades mecânicas e inspeção de composição química. Cada item de inspeção possui padrões nacionais ou padrões industriais claros, que deve ser rigorosamente implementado.

A inspeção de precisão dimensional inclui principalmente o diâmetro, espessura da parede, comprimento, retidão, ovalidade e outros indicadores. A inspeção de diâmetro usa um paquímetro ou instrumento de medição de diâmetro para medir vários pontos em diferentes posições do tubo acabado, e o desvio do diâmetro deve ser controlado dentro de ±1% do diâmetro nominal; a inspeção da espessura da parede usa um medidor de espessura ultrassônico para medir vários pontos, e o desvio da espessura da parede deve ser controlado dentro de ±5%; o comprimento, a inspeção de retidão e ovalidade é realizada de acordo com os padrões correspondentes. A inspeção da qualidade da superfície usa principalmente inspeção visual e inspeção com lupa para verificar se a superfície do tubo acabado apresenta defeitos, como rachaduras, arranhões, Escala de óxido, rebarbas e corrosão. Se houver defeitos, precisa ser reprocessado; se os defeitos forem muito graves, ele precisa ser descartado.

Os testes de propriedades mecânicas incluem principalmente resistência à tração, força de rendimento, alongamento, e resistência ao impacto. The testing method involves taking samples from the finished pipe according to standard requirements and testing them on a universal testing machine and an impact testing machine. The test results must meet the requirements of the corresponding material standards. Por exemplo, the tensile strength of Q355 hot-expanding seamless steel pipe must be ≥355MPa, and the elongation must be ≥21%. Chemical composition testing mainly examines the content of elements such as C, E, Mn, S, and P in the finished pipe to ensure that its chemical composition meets the requirements of the material standards. The testing method mainly uses spectral analysis, which is rapid and accurate.

Durante o estágio, I once detected a batch of Q355 finished pipes with unqualified tensile strength: the tensile strength of the sample was only 340MPa, que foi inferior ao requisito padrão de 355MPa. Reportamos imediatamente esta situação ao diretor da oficina, e a oficina organizou pessoal técnico para investigar o motivo. Finalmente, descobriu-se que a temperatura de aquecimento durante a ligação de aquecimento por indução era muito baixa, resultando em deformação plástica insuficiente do tubo mãe e propriedades mecânicas não qualificadas do tubo acabado. O lote de tubos acabados foi todo sucateado, e os operadores relevantes foram treinados e educados. Este incidente me fez perceber profundamente que o link de inspeção do produto acabado é crucial, que pode encontrar produtos não qualificados em tempo hábil e evitar maiores perdas econômicas.

Para produtos não qualificados, devemos tratá-los estritamente de acordo com o sistema de gestão de qualidade da empresa: produtos não qualificados que podem ser reprocessados (como pequenos arranhões, desvio excessivo da espessura da parede) são enviados de volta ao link correspondente para reprocessamento, e eles podem sair da fábrica somente após passarem pela inspeção novamente; produtos não qualificados que não podem ser reprocessados (como rachaduras, propriedades mecânicas não qualificadas) são descartados, e os produtos descartados são reciclados e reutilizados como matéria-prima para evitar desperdícios. Ao mesmo tempo, devemos registrar todos os resultados da inspeção em detalhes, incluindo produtos qualificados e produtos não qualificados, de modo a facilitar a subsequente rastreabilidade da qualidade e otimização do processo.