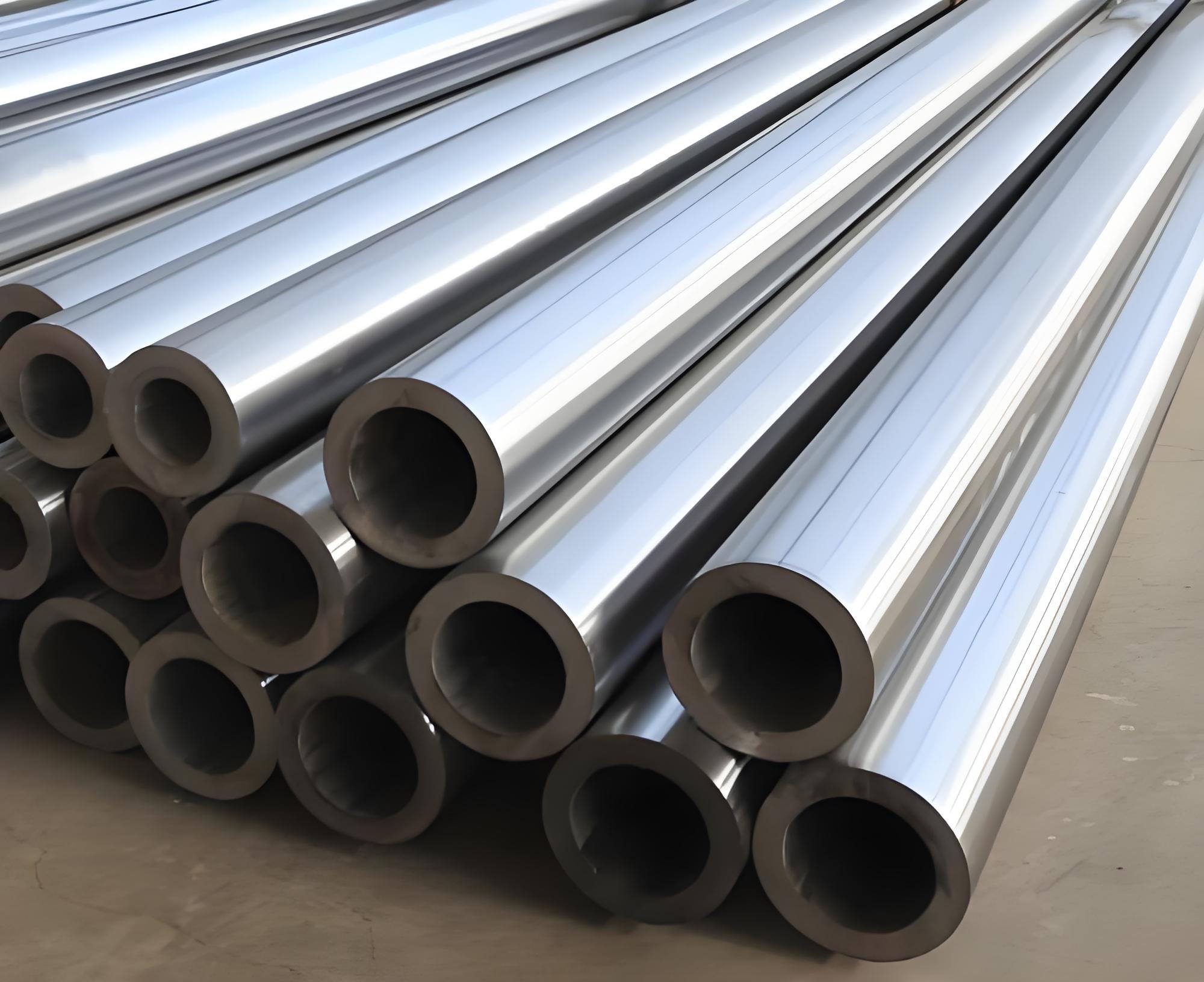

Tubos de caldeira de aço carbono JIS G3454 STPG

A espinha dorsal dos sistemas térmicos: Um mergulho profundo nos tubos de caldeira de aço carbono JIS G3454 STPG

A eficiência e a segurança da engenharia térmica moderna – abrangendo a geração de energia, processamento petroquímico, e aquecimento industrial pesado - dependem fundamentalmente da integridade de seus componentes que contêm pressão. Entre os mais críticos estão os tubos usados para transportar fluidos quentes e vapor. No cenário global de padrões de materiais, o Padrão Industrial Japonês (ELE) G3454 estabelece uma referência rigorosa para Tubos de aço carbono para serviço de pressão, com o STPG designação sendo um material reconhecido mundialmente para aplicações em caldeiras e trocadores de calor. Esta norma não é apenas um conjunto de especificações; é uma estrutura meticulosamente definida que garante a confiabilidade, durabilidade, e segurança de sistemas de tubulação que operam sob condições implacáveis de alta temperatura e alta pressão. Para realmente apreciar o papel dos tubos STPG, é preciso aprofundar as especificidades de sua composição, propriedades mecânicas, precisão de fabricação, e as aplicações exigentes que atende.

Compreendendo a estrutura JIS G3454: Contexto e Escopo

A designação APENAS G3454 se enquadra na categoria mais ampla de Padrões Industriais Japoneses (ELE) relacionado a materiais ferrosos. Especificamente, G3454 é o padrão dedicado a Tubos de aço carbono para serviço de pressão. O “STPG” A nomenclatura dentro desta norma é um acrônimo derivado dos termos japoneses para Steel (S), Tubo (T), Pressão (P), e Geral (G), indicando um tubo de aço de uso geral destinado a aplicações de pressão. Isso é diferente de outros padrões JIS como G3455 (Serviço de alta pressão) ou G3461 (Tubos para caldeiras e trocadores de calor), embora muitas vezes haja sobreposições na aplicação.

A principal função dos tubos fabricados de acordo com as especificações JIS G3454 STPG é o transporte seguro e eficiente de fluidos pressurizados, gases, e vapor em temperaturas elevadas. Sua aplicação normalmente envolve componentes como linhas de vapor, cabeçalhos, economizadores, e diversas tubulações dentro de plantas de caldeiras onde a temperatura operacional normalmente não excede $350^\circ\text{C}$ para $400^\circ\text{C}$. Além dessas temperaturas, fenômenos de fluência tornam-se significativos, muitas vezes necessitando do uso de aços de baixa liga (como aços Cr-Mo definidos por JIS G3458 ou equivalentes internacionais). Portanto, as classes STPG são o carro-chefe dos sistemas de tubulação de pressão convencionais que formam o coração de inúmeras operações industriais. As duas notas primárias dentro deste padrão, STPG 370 e STPG 410, são diferenciados por sua resistência à tração mínima especificada, que é a pedra angular dos seus critérios de seleção.

A adesão estrita a esta norma por parte dos fabricantes japoneses e internacionais proporciona uma garantia crucial de qualidade. Estabelece critérios uniformes para composição de materiais, dimensões, tolerâncias, procedimentos de teste, e documentação. Esta intercambialidade e previsibilidade globais são vitais em projetos de engenharia de grande escala, onde materiais de vários fornecedores devem integrar-se perfeitamente em um único, coeso, sistema de alta integridade.

Composição Química: A receita para resistência e soldabilidade

O desempenho fundamental de qualquer material de aço é ditado pela sua composição química precisa. Para tubos STPG, a composição é cuidadosamente controlada para equilibrar dois aspectos críticos, muitas vezes conflitantes, requisitos: alta resistência à tração para suportar pressão interna e excelente soldabilidade para facilidade de fabricação e instalação em redes de tubulação complexas. Como aço carbono, os principais elementos de liga são carbono, silício, manganês, fósforo, e enxofre.

As notas STPG 370 e STPG 410 são fundamentalmente aços de baixo carbono, com o teor de carbono sendo o principal determinante de seu diferencial de resistência. Um menor teor de carbono no STPG 370 aumenta sua ductilidade e soldabilidade, tornando-o adequado para aplicações onde é necessária conformação extensa ou soldagem complexa. Por outro lado, o teor ligeiramente mais elevado de carbono e manganês no STPG 410 contribuir para o aumento da resistência à tração e ao escoamento, permitindo-lhe lidar com pressões operacionais mais altas, embora com uma redução marginal na facilidade de soldagem. Os limites para elementos residuais como o fósforo ($\text{P}$) e enxofre ($\text{S}$) são extremamente rigorosos, pois essas impurezas podem levar a problemas como falta de calor durante a laminação e redução da tenacidade, que são riscos inaceitáveis em tubulações de serviço de pressão.

A tabela a seguir detalha a composição química máxima permitida para os dois graus primários, refletindo o controle rigoroso necessário para a integridade da tubulação de pressão (todos os valores estão em porcentagem em massa, máximo, salvo indicação em contrário):

| Elemento | STPG 370 | STPG 410 | Finalidade/Impacto |

|---|---|---|---|

| Carbono (C) | $\le 0.25$ | $\le 0.30$ | Elemento primário de transmissão de força; C mais alto reduz a soldabilidade. |

| Silício (E) | $\le 0.35$ | $\le 0.35$ | Desoxidante; aumenta ligeiramente a resistência e a dureza. |

| Manganês (Mn) | $0.30 – 0.90$ | $0.30 – 1.00$ | Aumenta a força, dureza, e resistência ao desgaste; neutraliza os efeitos P e S. |

| Fósforo (P) | $\le 0.040$ | $\le 0.040$ | Impureza altamente restrita; reduz a ductilidade e a tenacidade (falta de frio). |

| Enxofre (S) | $\le 0.040$ | $\le 0.040$ | Impureza altamente restrita; promove falta quente e reduz a resistência ao impacto. |

*Observação: As especificações reais podem incluir equivalentes de carbono específicos (CE) limites ou restrições de liga mais detalhadas, que são cruciais para a especificação do procedimento de soldagem (WPS). O conteúdo máximo de P e S é muitas vezes mais restrito na prática, mas o padrão especifica $\le 0.040\%$.

Propriedades Mecânicas: Definindo desempenho sob estresse

A seleção de um tubo para serviço sob pressão é, em última análise, governada pela sua capacidade de resistir ao estresse exercido pela pressão interna e pelas cargas externas.. As propriedades mecânicas - especificamente **resistência à tração**, **limite de rendimento**, e **alongamento** – são as medidas quantitativas desta resistência. A designação numérica no nome STPG está diretamente ligada à resistência à tração mínima especificada em megapascals ($\text{MPa}$).

STPG 370 denota um material de tubo com uma resistência à tração mínima de $370 \text{ MPa}$, enquanto STPG 410 especifica uma resistência à tração mínima de $410 \text{ MPa}$. A força de rendimento, que é o ponto em que o material começa a se deformar permanentemente, é igualmente crítico para cálculos de projeto para garantir que o tubo opere com segurança dentro do seu limite elástico. Alongamento, uma medida da ductilidade do material, garante que o tubo possa suportar um certo grau de deformação sem fratura frágil – um requisito inegociável para componentes pressurizados.

A tabela a seguir descreve os requisitos mecânicos mínimos especificados por JIS G3454:

| Propriedade | Unidade | STPG 370 (Min.) | STPG 410 (Min.) |

|---|---|---|---|

| Resistência à tracção ($\sigma_{ts}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 370 (ou 373) | 410 (ou 412) |

| Força de rendimento ($\sigma_{y}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 215 (ou 216) | 245 |

| Alongamento (Longitudinal, Não. 4/5 Peça de teste) | $\%$ | $28 \text{ min.}$ | $24 \text{ min.}$ |

*Observação: O requisito de alongamento mínimo varia significativamente com base no tipo de amostra (Não. 4, Não. 5, Não. 11, Não. 12) e se o teste é conduzido longitudinalmente ou transversalmente ao eixo do tubo. Os valores acima representam mínimos comuns para referência de projeto. N/mm$^2$ e MPa são unidades intercambiáveis para tensão.

O engenheiro de projeto depende muito do limite de escoamento mínimo garantido, pois constitui a base para cálculos de espessura de parede de acordo com códigos como ASME B31.1 ou B31.3. Uma maior resistência ao escoamento, conforme oferecido por **STPG 410**, permite uma parede potencialmente mais fina para a mesma pressão de projeto, levando a economia de materiais, peso reduzido, e maior eficiência de transferência de calor – um fator significativo no projeto de trocadores de calor e caldeiras.

Processos de fabricação e tipos de tubos: Costura vs.. Sem costura

A microestrutura e o desempenho mecânico resultante de um tubo STPG estão intrinsecamente ligados ao seu método de fabricação. JIS G3454 cobre **Sem costura** e **Soldado por resistência elétrica (ERW)** processos de tubulação, embora para aplicações críticas de caldeiras de alta pressão e alta temperatura, **tubo sem costura** é esmagadoramente preferido devido à sua integridade e uniformidade superiores.

Tubo sem costura (S)

Os tubos STPG sem costura são produzidos perfurando um tubo quente, tarugo sólido de aço, que é então enrolado e desenhado nas dimensões finais especificadas. A ausência de uma costura de solda significa que não há descontinuidades metalúrgicas ou estruturais inerentes ao corpo do tubo. Isto torna o tubo sem costura a escolha ideal para aplicações onde o tubo estará sujeito às mais altas pressões internas, ciclagem térmica, e flexão ou enrolamento complexo durante a fabricação. A estrutura uniforme dos grãos e a ausência de um caminho potencial de defeito de solda proporcionam o mais alto nível de garantia contra falhas catastróficas, o que é fundamental em um ambiente de caldeira.

Resistência Elétrica Soldada (ERW) Cachimbo (E)

Os tubos ERW STPG são fabricados a partir de uma tira plana (Ovelha) que é moldado a frio em um cilindro e depois soldado ao longo da costura longitudinal aplicando uma corrente elétrica que derrete as bordas. Embora os processos ERW modernos tenham alcançado uma qualidade notável, a presença da costura de solda às vezes pode introduzir potenciais pontos fracos. Para aplicações de serviço de pressão muito exigentes, o projetista pode ser restringido pelo código para usar tubos sem costura, ou a tensão de projeto do tubo ERW pode ser reduzida. No entanto, para algumas aplicações de baixa pressão e não críticas dentro do escopo do serviço de pressão, Os tubos ERW STPG oferecem uma solução mais econômica, especialmente para diâmetros maiores e paredes mais finas, onde a produção contínua se torna tecnicamente desafiadora ou antieconômica.

A norma exige testes não destrutivos rigorosos (END) para todos os tubos soldados, normalmente envolvendo testes de correntes parasitas ou testes ultrassônicos da costura de solda para garantir sua solidez e ausência de falhas. Independentemente do processo, os tubos acabados devem passar por um tratamento térmico final (normalização ou alívio do estresse) para atingir as propriedades mecânicas especificadas e garantir uniformidade microestrutural.

Tolerâncias Dimensionais e Padronização

Além das propriedades dos materiais, a adesão a tolerâncias dimensionais precisas é crítica para o ajuste durante a fabricação e para atender aos requisitos de projeto para espessura de parede, que impacta diretamente a classificação de pressão. JIS G3454 define tolerâncias rigorosas para diâmetro externo (DE) e espessura da parede com base no processo de fabricação do tubo (sem costura com acabamento a quente, sem costura com acabamento a frio, ou ERW).

Dimensões do tubo nesta norma, como acontece com muitos padrões japoneses, alinhar-se estreitamente com padrões internacionais como ASME B36.10M, frequentemente utilizando o **Tamanho Nominal do Tubo (NPS)** sistema (Designação AB) e **Números de agendamento** (Sch 10, Sch 20, Sch 40, Sch 80, etc.) para definir a espessura da parede do tubo em relação ao seu diâmetro. A tabela a seguir fornece uma referência para algumas dimensões comuns e como a espessura da parede é determinada pelo número de programação para os graus STPG.

| Tamanho nominal (UM) | Tamanho nominal (B) | DE (milímetros) | Sch 40 Grossura (milímetros) | Sch 80 Grossura (milímetros) |

|---|---|---|---|---|

| 15 | 1/2″ | 21.7 | 2.8 | 3.7 |

| 25 | 1″ | 34.0 | 3.4 | 4.5 |

| 50 | 2″ | 60.5 | 3.9 | 5.5 |

| 100 | 4″ | 114.3 | 6.0 | 8.6 |

| 150 | 6″ | 165.2 | 7.1 | 11.0 |

| 200 | 8″ | 216.3 | 8.2 | 12.7 |

*Observação: As espessuras das paredes são nominais e podem variar dentro das tolerâncias especificadas definidas pela norma. Os números Sch definem a espessura da parede, enquanto as classes STPG definem a resistência do material.

Além disso, as tolerâncias nas dimensões são extremamente rigorosas para garantir a integridade da pressão:

- Retidão: O desvio máximo de uma linha reta é rigorosamente controlado, muitas vezes obrigado a não ser mais do que 1 mm por 1000 mm de comprimento.

- Tolerância de espessura de parede: Para tubos sem costura acabados a quente, o desvio é normalmente $+15\%$ para $-12.5\%$ da espessura nominal da parede para espessuras maiores, refletindo os desafios da laminação a quente. Para tubos acabados a frio e ERW, as tolerâncias são muito mais restritas, às vezes especificado tão baixo quanto $\pm 10\%$ ou valores absolutos fixos para dimensões muito pequenas, refletindo a precisão desses processos.

Testes rigorosos e protocolos de garantia de qualidade

A designação de um tubo em conformidade com JIS G3454 não tem sentido sem o apoio de testes abrangentes e protocolos de garantia de qualidade. Esses testes servem como verificação final de que o material atende aos padrões prescritos de segurança e desempenho.

- Teste de tração: Confirma os mínimos garantidos para resistência à tração, força de rendimento, e alongamento.

- Teste de achatamento (para tubo sem costura): A seção do tubo é achatada até que a distância entre as placas atinja um valor especificado. O tubo deve suportar esta deformação sem apresentar fissuras ou falhas, demonstrando sua ductilidade.

- Teste de flexão (para tamanhos menores): Necessário para tubos 40A ou menores, o tubo é dobrado em um grande ângulo (por exemplo, $90^\circ$) em torno de um mandril de raio especificado (por exemplo, 6 vezes o DO) para confirmar a ductilidade.

- Hidráulico (Hidrostático) Teste: Cada comprimento de tubo acabado deve ser submetido a um teste de pressão mínima. Este teste tensiona fisicamente o tubo para garantir a estanqueidade à pressão e a integridade estrutural ao longo de todo o processo.. A pressão de teste é proporcional à resistência ao escoamento do material e às dimensões do tubo.

- Testes Não Destrutivos (END): Para tubos ERW, métodos complementares de END, como exame ultrassônico ($\text{Z3}$) ou exame de corrente parasita ($\text{Z4}$) são frequentemente designados pelo comprador para verificar a integridade da costura de solda longitudinal.

Aplicação e Contexto Global

A seleção entre **STPG 370** e **STPG 410** depende principalmente da pressão e temperatura de projeto do sistema. **STPG 410** é a escolha preferida para coletores principais de vapor e linhas de água de alimentação de alta pressão devido à sua resistência superior, permitindo mais fino, paredes mais eficientes. **STPG 370**, com sua excelente soldabilidade e ductilidade ligeiramente superior, atende efetivamente em linhas auxiliares de baixa a média pressão e sistemas complexos que exigem fabricação extensiva.

No mercado global, As classes JIS G3454 STPG são funcionalmente comparáveis a vários padrões internacionais, mais notavelmente as especificações **ASTM A106/ASME SA-106** para tubos de aço carbono sem costura para serviço em alta temperatura:

- STPG 370: Está intimamente relacionado com **ASTM A53 Grau B** e **ASTM A106 Grau A**, embora STPG 370 frequentemente exibe resistência ao escoamento mínimo ligeiramente maior do que A106 Grau A.

- STPG 410: Seu perfil de força (Mínimo. Tração $410 \text{ MPa}$, Mínimo. Colheita $245 \text{ MPa}$) é diretamente competitivo com **ASTM A106 Grau B** (Mínimo. Tração $415 \text{ MPa}$, Mínimo. Colheita $240 \text{ MPa}$), confirmando seu status como premium, material reconhecido internacionalmente para tubulações de pressão de alta integridade até $350^\circ\text{C}$.

Os rigorosos requisitos do JIS G3454 garantem que os tubos de caldeira de aço carbono STPG não sejam apenas mercadorias, mas componentes altamente projetados que formam o ponto crítico, espinha dorsal confiável de sistemas térmicos em todo o mundo. Sua composição química equilibrada e desempenho mecânico garantido sob condições extremas fazem deles um material indispensável na geração de energia e na indústria pesada.