ท่อเหล็กไร้ตะเข็บขยายด้วยความร้อน – หลักการสำคัญของกระบวนการและการวิเคราะห์ทางเทคนิค

หลักการหลักและการวิเคราะห์ทางเทคนิคของกระบวนการท่อเหล็กไร้รอยต่อที่ขยายด้วยความร้อน

หลักการหลักและการวิเคราะห์ทางเทคนิคของกระบวนการท่อเหล็กไร้รอยต่อที่ขยายด้วยความร้อนปานกลางและความถี่สูง

ในระดับปริญญาตรีสาขาวิชาอุตสาหกรรมท่อ, การเรียนรู้หลักการหลักและประเด็นทางเทคนิคของกระบวนการท่อเหล็กไร้รอยต่อที่ขยายด้วยความร้อนปานกลางและความถี่สูงของ Guanzhong เป็นรากฐานของการเรียนรู้หลุมสำคัญนี้, และยังเป็นทักษะที่จำเป็นสำหรับการทำงานที่เกี่ยวข้องกับอุตสาหกรรมท่อในอนาคตอีกด้วย. ระหว่างเรียนหลักสูตรและฝึกงาน, ข้าพเจ้าได้ทำการวิจัยเชิงลึกและปฏิบัติตามหลักการสำคัญแล้ว, ลักษณะทางเทคนิค, ลิงก์หลักและการควบคุมพารามิเตอร์ของกระบวนการนี้. บวกกับความเข้าใจส่วนตัวและประสบการณ์ฝึกงาน, ต่อไปนี้เป็นคำอธิบายโดยละเอียดของเนื้อหาเหล่านี้, which will integrate some specific problems and solutions I encountered during the internship, making the technical analysis closer to actual production.

3.1 Core Principle of the Process

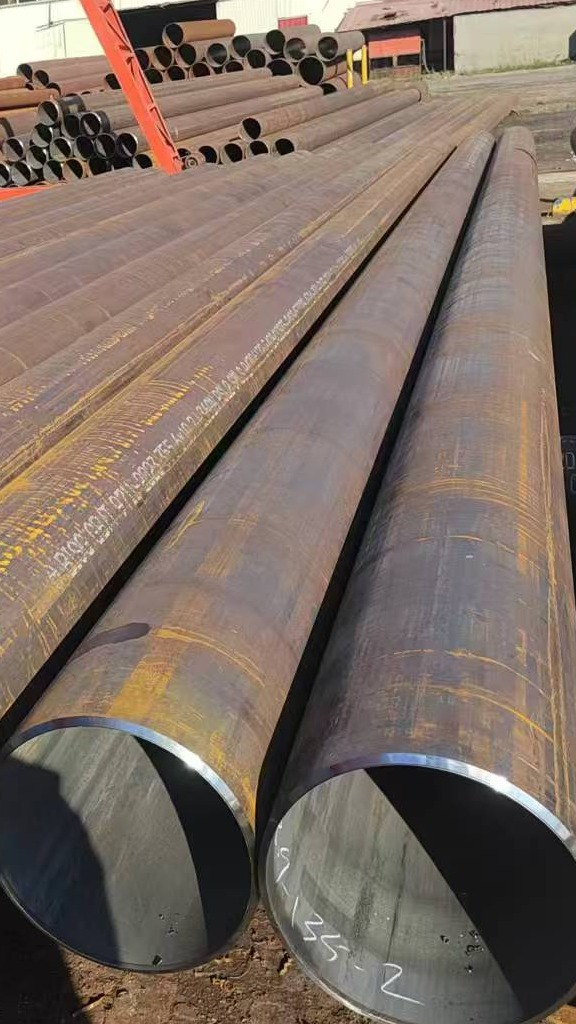

The Guanzhong medium and high frequency heat-expanded seamless steel pipe process is essentially a secondary thermal processing process for seamless steel pipes (mother pipes). Its core principle is: using the electromagnetic induction effect generated by intermediate frequency or high frequency current, the mother pipe is heated to the plastic deformation temperature range, and then under the support of the plug and the action of external force, the mother pipe undergoes radial expansion and axial extension, so as to obtain a seamless steel pipe (finished pipe) with larger diameter and thinner wall thickness, พร้อมรับประกันความแม่นยำของมิติ, คุณภาพพื้นผิวและคุณสมบัติทางกลของท่อสำเร็จรูปเป็นไปตามข้อกำหนดทางวิศวกรรม.

ที่นี่ฉันต้องการเน้นย้ำว่าหลายคนสับสนได้ง่ายระหว่างกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong กับกระบวนการท่อเหล็กไร้ตะเข็บรีดร้อน. ในความเป็นจริง, มีความแตกต่างอย่างมากระหว่างทั้งสอง. ท่อเหล็กไร้ตะเข็บรีดร้อนรีดโดยตรงจากเหล็กแท่งยาวโดยไม่ต้องใช้ท่อแม่, ในขณะที่กระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong เป็นการประมวลผลรองของท่อเหล็กไร้ตะเข็บที่ขึ้นรูปแล้ว, ซึ่งต้องใช้ท่อแม่เป็นวัตถุดิบ; กระบวนการรีดร้อนเหมาะสำหรับการผลิตเส้นผ่านศูนย์กลางขนาดเล็กและขนาดกลาง, ท่อเหล็กไร้รอยต่อผนังหนา, ในขณะที่กระบวนการขยายความร้อนเหมาะสำหรับการผลิตเส้นผ่านศูนย์กลางขนาดใหญ่, ท่อเหล็กไร้รอยต่อผนังบางปานกลาง; นอกจากนี้, การลงทุนอุปกรณ์ของกระบวนการขยายความร้อนนั้นต่ำกว่ากระบวนการรีดร้อนมาก, และความยืดหยุ่นในการผลิตก็แข็งแกร่งขึ้น. สามารถปรับข้อมูลจำเพาะของผลิตภัณฑ์ได้อย่างรวดเร็วตามความต้องการของตลาด และผลิตท่อเหล็กที่มีเส้นผ่านศูนย์กลางและความหนาของผนังต่างกัน. ระหว่างการฝึกงาน, ฉันมักจะเห็นโรงงานผลิตท่อสำเร็จรูปที่มีข้อกำหนดเฉพาะที่แตกต่างกันโดยการปรับพารามิเตอร์กระบวนการด้วยท่อแม่ที่มีข้อกำหนดเฉพาะที่แตกต่างกันตามคำสั่งซื้อของลูกค้า. บางครั้ง, สามารถผลิตข้อกำหนดต่างๆ ของผลิตภัณฑ์ได้หลายรายการในหนึ่งวัน, ซึ่งเป็นข้อดีของกระบวนการขยายความร้อน.

โดยเฉพาะ, หลักการสำคัญของกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong สามารถแบ่งออกเป็นสองส่วน: หลักการทำความร้อนด้วยการเหนี่ยวนำแม่เหล็กไฟฟ้าและหลักการเปลี่ยนรูปพลาสติก.

หลักการทำความร้อนแบบเหนี่ยวนำแม่เหล็กไฟฟ้าเป็นรากฐานของกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong. เมื่อกระแสความถี่กลางและความถี่สูงผ่านขดลวดเหนี่ยวนำ, สนามแม่เหล็กสลับจะถูกสร้างขึ้น. เมื่อท่อแม่อยู่ในสนามแม่เหล็กสลับ, กระแสเหนี่ยวนำ (Eddy ปัจจุบัน) จะถูกสร้างขึ้นภายในท่อแม่. เมื่อกระแสน้ำไหลวนภายในท่อแม่, ก็จะถูกขัดขวางด้วยแรงต้านของท่อแม่นั่นเอง, จึงเกิดความร้อนแบบจูลและทำให้ท่อแม่ร้อนขึ้นอย่างรวดเร็ว. ควรสังเกตว่าความแตกต่างระหว่างความถี่กลางและความถี่สูงส่วนใหญ่อยู่ที่ความแตกต่างของความถี่ปัจจุบัน: ความถี่ของกระแสความถี่กลางโดยทั่วไปคือ 1-10kHz, และความถี่ของกระแสไฟฟ้าความถี่สูงโดยทั่วไปคือ 10-50kHz. ความถี่ที่ต่างกันของกระแสจะสร้างเอฟเฟกต์การเหนี่ยวนำแม่เหล็กไฟฟ้าและเอฟเฟกต์ความร้อนที่แตกต่างกัน. การให้ความร้อนด้วยความถี่ระดับกลางมีลักษณะเฉพาะด้วยความลึกของการทำความร้อนแบบลึกและอุณหภูมิที่สม่ำเสมอ, ซึ่งเหมาะสำหรับการทำความร้อนท่อแม่ที่มีเส้นผ่านศูนย์กลางขนาดใหญ่และหนา; การให้ความร้อนด้วยความถี่สูงมีลักษณะเฉพาะด้วยความเร็วในการทำความร้อนที่รวดเร็วและโซนที่ได้รับผลกระทบจากความร้อนเล็กน้อย, ซึ่งเหมาะสำหรับการทำความร้อนท่อแม่ที่มีเส้นผ่านศูนย์กลางเล็กและผนังบาง. นี่คือเหตุผลว่าทำไมกระบวนการขยายความร้อนความถี่กลางและความถี่สูงจึงประกอบกันดังที่ฉันได้กล่าวไปแล้ว.

หลักการของการเปลี่ยนรูปพลาสติกเป็นแกนหลักของกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong. เมื่อท่อแม่ถูกให้ความร้อนถึงช่วงอุณหภูมิการเปลี่ยนรูปพลาสติก (สำหรับเหล็กกล้าคาร์บอนธรรมดา, โดยทั่วไป 900-1100 ℃), โครงสร้างโลหะของท่อแม่จะเปลี่ยนไป, เมล็ดข้าวจะถูกถลุง, ความเป็นพลาสติกจะดีขึ้นอย่างมาก, และความเปราะบางก็จะลดลง. ในเวลานี้, ภายใต้การรองรับของปลั๊กและแรงภายนอก (ความดันการขยายตัว), ท่อแม่จะเกิดการเสียรูปแบบพลาสติก, การขยายแนวรัศมีและการขยายแนวแกน, และสุดท้ายได้ท่อสำเร็จรูปที่ตรงตามความต้องการ. ในกระบวนการนี้, จำเป็นต้องควบคุมอุณหภูมิความร้อนและความเร็วในการเปลี่ยนรูปอย่างเคร่งครัด. หากอุณหภูมิความร้อนสูงเกินไป, มันจะนำไปสู่การออกซิเดชันอย่างรุนแรงของพื้นผิวท่อแม่, เมล็ดหยาบ, และส่งผลต่อคุณสมบัติทางกลของท่อสำเร็จรูป; หากอุณหภูมิความร้อนต่ำเกินไป, ความเป็นพลาสติกของท่อแม่ไม่เพียงพอ, ซึ่งแตกหักง่ายและไม่สามารถขยายให้สมบูรณ์ได้; ถ้าความเร็วการเปลี่ยนรูปเร็วเกินไป, มันจะนำไปสู่ความแม่นยำของมิติต่ำและการเบี่ยงเบนความหนาของผนังมากเกินไปของท่อสำเร็จรูป; ถ้าความเร็วการเปลี่ยนรูปช้าเกินไป, มันจะลดประสิทธิภาพการผลิตและเพิ่มการใช้พลังงาน.

ระหว่างการฝึกงาน, ฉันพบปัญหาดังกล่าว: ครั้งหนึ่ง, การประชุมเชิงปฏิบัติการผลิตท่อสำเร็จรูป DN800. เนื่องจากความประมาทของผู้ปฏิบัติงาน, อุณหภูมิของเตาให้ความร้อนความถี่กลางถูกปรับเป็น 1150 ℃, ซึ่งเกินอุณหภูมิสูงสุดที่กำหนด, ส่งผลให้ท่อแม่ร้อนเกินไป, ออกซิเดชันที่พื้นผิวอย่างรุนแรง. นอกจากนี้, หลังจากการขยายตัว, เม็ดของท่อที่ทำเสร็จแล้วนั้นหยาบ, การทดสอบสมรรถนะทางกลไม่มีเงื่อนไข, และมันก็แค่ถูกทิ้งร้างเท่านั้น. เหตุการณ์นี้ยังทำให้ฉันตระหนักอย่างลึกซึ้งถึงความสำคัญของการควบคุมพารามิเตอร์กระบวนการ. แม้แต่การเบี่ยงเบนพารามิเตอร์เล็กน้อยก็อาจนำไปสู่การทำให้ผลิตภัณฑ์เสียหายและสูญเสียทางเศรษฐกิจ.

3.2 การเปรียบเทียบและคุณลักษณะทางเทคนิคของกระบวนการขยายความร้อนความถี่กลางและความถี่สูง

การขยายความร้อนความถี่กลางและการขยายความร้อนความถี่สูงเป็นสองรูปแบบหลักของกระบวนการท่อเหล็กไร้รอยต่อขยายความร้อนปานกลางและความถี่สูงของ Guanzhong. ทั้งสองแบบใช้หลักการทำความร้อนแบบเหนี่ยวนำแม่เหล็กไฟฟ้าและหลักการเปลี่ยนรูปพลาสติก, แต่เนื่องจากความถี่กระแสต่างกัน, มีความแตกต่างที่ชัดเจนระหว่างทั้งสองในเรื่องเอฟเฟกต์ความร้อน, ลักษณะทางเทคนิค, ขอบเขตการใช้งานและด้านอื่น ๆ. ระหว่างการฝึกงาน, ฉันอยู่ในเวิร์กช็อปการขยายความร้อนความถี่กลางและเวิร์กช็อปการขยายความร้อนความถี่สูงเป็นระยะเวลาหนึ่ง, และมีความเข้าใจโดยสัญชาตญาณถึงความแตกต่างระหว่างทั้งสองกระบวนการ. บวกกับประสบการณ์จริงของผมเอง, ต่อไปนี้เป็นการวิเคราะห์เปรียบเทียบโดยละเอียดของทั้งสองกระบวนการ, ดังแสดงในตาราง 1.

| รายการเปรียบเทียบ | กระบวนการขยายความร้อนความถี่กลาง (1-10กิโลเฮิร์ตซ์) | กระบวนการขยายความร้อนความถี่สูง (10-50กิโลเฮิร์ตซ์) |

| หลักการทำความร้อน | กระแสเอ็ดดี้ที่เกิดจากการเหนี่ยวนำแม่เหล็กไฟฟ้า, ความลึกของความร้อนลึก, อุณหภูมิสม่ำเสมอ, โซนรับความร้อนขนาดใหญ่ | กระแสเอ็ดดี้ที่เกิดจากการเหนี่ยวนำแม่เหล็กไฟฟ้า, ความเร็วความร้อนที่รวดเร็ว, โซนรับผลกระทบความร้อนขนาดเล็ก, ทำความร้อนพื้นผิวเป็นหลัก |

| ประสิทธิภาพการทำความร้อน | ปานกลาง, โดยทั่วไป 65%-75%, เหมาะสำหรับการทำความร้อนแบบกลุ่ม | สูง, โดยทั่วไป 75%-85%, ความเร็วความร้อนคือ 2-3 เร็วกว่าความถี่กลางหลายเท่า |

| สเปค ท่อเหล็ก แม่บังคับ | เส้นผ่านศูนย์กลางขนาดใหญ่, ท่อแม่ที่มีผนังหนา (DN200-DN1500, ความหนาของผนัง 8-30 มม), เช่น ไปป์ DN300 และ DN500 ที่ใช้กันทั่วไประหว่างที่ฉันฝึกงาน | เส้นผ่านศูนย์กลางเล็ก, ท่อแม่ผนังบาง (DN50-DN300, ความหนาของผนัง 3-10 มม) |

| ลักษณะของท่อสำเร็จรูป | เส้นผ่านศูนย์กลางขนาดใหญ่, ความหนาของผนังสม่ำเสมอ, ความแม่นยำมิติปานกลาง, คุณภาพพื้นผิวทั่วไป, คุณสมบัติทางกลที่มั่นคง, ระดับออกไซด์มากขึ้น | เส้นผ่านศูนย์กลางเล็ก, ความหนาของผนังบาง, ความแม่นยำของมิติสูง, คุณภาพพื้นผิวที่ดี, ระดับออกไซด์น้อยลง, คุณสมบัติทางกลที่ดีขึ้น |

| ประสิทธิภาพการผลิต | ปานกลาง, เวลาทำความร้อนนานสำหรับท่อเหล็กเดี่ยว (5-15นาที), เหมาะสำหรับการผลิตจำนวนมากของผลิตภัณฑ์ที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ | สูง, เวลาทำความร้อนสั้นสำหรับท่อเหล็กเดี่ยว (1-5นาที), เหมาะสำหรับการผลิตจำนวนมากของผลิตภัณฑ์ที่มีเส้นผ่านศูนย์กลางเล็ก |

| ระดับการใช้พลังงาน | สูง, ปริมาณการใช้พลังงานต่อหน่วย 650-800kWh/ตันของท่อเหล็ก, ลดลงเหลือ 650kWh/ตัน หลังจากที่องค์กรที่ฉันฝึกงานอัปเกรดแล้ว | ต่ำ, ปริมาณการใช้พลังงานต่อหน่วย 500-650kWh/ตันของท่อเหล็ก |

| การลงทุนด้านอุปกรณ์ | ใหญ่, การลงทุนสูงในเตาทำความร้อนความถี่กลาง, อุปกรณ์ขยาย, ฯลฯ, เกี่ยวกับ 5-10 ล้านหยวนสำหรับหนึ่งสายการผลิต | เล็ก, เตาให้ความร้อนความถี่สูงมีขนาดเล็กและมีต้นทุนต่ำ, เกี่ยวกับ 2-5 ล้านหยวนสำหรับหนึ่งสายการผลิต |

| สาขาที่เกี่ยวข้อง | ท่อส่งขนาดใหญ่ในอุตสาหกรรมเคมีปิโตรเลียม, เครือข่ายท่อเทศบาล, พลังงานและสาขาอื่น ๆ, เช่นเครือข่ายท่อทำความร้อนกลางในภูมิภาคมณฑลส่านซี | ท่อที่มีความแม่นยำเส้นผ่านศูนย์กลางขนาดเล็กในเครื่องจักรที่มีความแม่นยำ, อุตสาหกรรมเคมีขนาดเล็ก, อุปกรณ์ทางการแพทย์และสาขาอื่นๆ |

| ข้อดีหลัก | ความยืดหยุ่นในการผลิตที่แข็งแกร่ง, สามารถผลิตท่อสำเร็จรูปที่มีเส้นผ่านศูนย์กลางขนาดใหญ่และหนาได้, คุณสมบัติทางกลที่มั่นคง, เหมาะสำหรับการผลิตจำนวนมาก | ความเร็วความร้อนที่รวดเร็ว, การใช้พลังงานต่ำ, ความแม่นยำของมิติสูงและคุณภาพพื้นผิวที่ดีของท่อสำเร็จรูป, เหมาะสำหรับการผลิตผลิตภัณฑ์ที่มีความแม่นยำ |

| ข้อบกพร่องที่มีอยู่ | การใช้พลังงานสูง, คุณภาพพื้นผิวทั่วไป, ระดับออกไซด์มากขึ้น, จำเป็นต้องได้รับการบำบัดขั้นสุดท้ายในภายหลัง; ไม่รวมมาตรฐานหม้อไอน้ำแรงดันสูงตั้งแต่เนิ่นๆ | ไม่สามารถผลิตท่อสำเร็จรูปที่มีเส้นผ่านศูนย์กลางขนาดใหญ่และมีผนังหนาได้, กำลังของอุปกรณ์ที่จำกัด, ความลึกของการทำความร้อนไม่เพียงพอ |

โต๊ะ 1 ตารางเปรียบเทียบกระบวนการขยายความร้อนความถี่กลางและความถี่สูง

จากการเปรียบเทียบข้างต้น, เราจะเห็นได้อย่างชัดเจนว่ากระบวนการขยายความร้อนความถี่กลางและกระบวนการขยายความร้อนความถี่สูงมีข้อดีและข้อเสียในตัวเอง. พวกเขาไม่ได้เป็นทางเลือกซึ่งกันและกัน, แต่เป็นการเสริม, สร้างระบบกระบวนการท่อเหล็กไร้ตะเข็บขยายความร้อนปานกลางและความถี่สูงของ Guanzhong ร่วมกัน. ในการผลิตจริง, องค์กรจะเลือกกระบวนการขยายความร้อนที่เหมาะสมตามความต้องการของตลาด, ข้อมูลจำเพาะของผลิตภัณฑ์, ความต้องการของลูกค้าและปัจจัยอื่นๆ. ตัวอย่างเช่น, องค์กรที่ฉันฝึกงานส่วนใหญ่ผลิตท่อเหล็กไร้ตะเข็บที่ขยายด้วยความร้อนเส้นผ่านศูนย์กลางขนาดใหญ่, ดังนั้นจึงใช้กระบวนการขยายความร้อนความถี่กลางเป็นหลัก และติดตั้งสายการผลิตขยายความร้อนความถี่กลางสองสาย; ในขณะที่กิจการท่อเหล็กขนาดเล็กที่อยู่ติดกับบริษัทส่วนใหญ่จะผลิตท่อเหล็กที่มีความแม่นยำสูงที่มีเส้นผ่านศูนย์กลางขนาดเล็ก, ดังนั้นจึงใช้กระบวนการขยายความร้อนความถี่สูงและติดตั้งสายการผลิตขยายความร้อนความถี่สูงสามสาย.

นอกจากนี้, ระหว่างการฝึกงาน, ฉันยังพบว่าด้วยการยกระดับเทคโนโลยีอย่างต่อเนื่อง, ขอบเขตระหว่างกระบวนการขยายความร้อนความถี่กลางและความถี่สูงจะค่อยๆ พร่ามัว. ตัวอย่างเช่น, องค์กรบางแห่งได้ตระหนักถึงการควบคุมอุณหภูมิพื้นผิวที่แม่นยำของกระบวนการขยายความร้อนความถี่กลางโดยการปรับโครงสร้างของขดลวดเหนี่ยวนำให้เหมาะสมและปรับปรุงวิธีการทำความร้อน, ลดการเกิดตะกรันออกไซด์และปรับปรุงคุณภาพพื้นผิวของท่อสำเร็จรูป; ในขณะที่บางองค์กรได้ตระหนักถึงการให้ความร้อนอย่างล้ำลึกของกระบวนการขยายความร้อนความถี่สูงโดยการเพิ่มพลังของอุปกรณ์ความถี่สูง, ซึ่งสามารถผลิตท่อสำเร็จรูปที่มีเส้นผ่านศูนย์กลางใหญ่ขึ้นและความหนาของผนังหนาขึ้น. แนวโน้มของการบูรณาการทางเทคโนโลยีนี้ได้กลายเป็นหนึ่งในทิศทางการพัฒนาที่สำคัญของกระบวนการขยายความร้อนกลางและความถี่สูงของ Guanzhong. ในเวลาเดียวกัน, การขยายความร้อนด้วยความถี่กลางและความถี่สูงให้ความสำคัญกับการควบคุมคุณภาพช่องว่างของท่อและอุณหภูมิโซนการเปลี่ยนรูปมากขึ้นเรื่อย ๆ. โดยการเลือกพารามิเตอร์การเปลี่ยนรูปอย่างสมเหตุสมผลและเสริมความแข็งแกร่งให้กับการตรวจสอบผลิตภัณฑ์สำเร็จรูป, มั่นใจในคุณภาพของผลิตภัณฑ์ให้เป็นไปตามข้อกำหนดมาตรฐาน.

3.3 ลิงค์กระบวนการสำคัญและจุดควบคุมทางเทคนิค

กระบวนการผลิตของกระบวนการท่อเหล็กไร้รอยต่อที่ขยายด้วยความร้อนปานกลางและความถี่สูงของ Guanzhong ส่วนใหญ่ประกอบด้วยการเชื่อมโยงหลักเจ็ดประการ: การตรวจสอบวัตถุดิบ, การปรับสภาพท่อแม่, เครื่องทำความร้อนเหนี่ยวนำ, การขึ้นรูปการขยายตัว, ระบายความร้อน, การตกแต่งและการตรวจสอบผลิตภัณฑ์สำเร็จรูป. แต่ละลิงก์มีจุดควบคุมทางเทคนิคที่สำคัญ. ปัญหาในลิงค์ใด ๆ จะส่งผลต่อคุณภาพของท่อที่เสร็จแล้ว. ระหว่างการฝึกงาน, ฉันเข้าร่วมในงานของลิงก์ทั้งเจ็ดนี้และมีความเข้าใจอย่างลึกซึ้งเกี่ยวกับจุดควบคุมทางเทคนิคของแต่ละลิงก์. บวกกับประสบการณ์จริงของผมเอง, ต่อไปนี้เป็นคำอธิบายโดยละเอียดเกี่ยวกับจุดควบคุมทางเทคนิคที่สำคัญของแต่ละลิงก์, ซึ่งจะรวบรวมปัญหาและแนวทางแก้ไขที่ฉันพบระหว่างการฝึกงาน, making the technical analysis closer to actual production.

3.3.1 การตรวจสอบวัตถุดิบ

การตรวจสอบวัตถุดิบเป็นด่านแรกของการป้องกันกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong, และยังเป็นรากฐานเพื่อความมั่นใจในคุณภาพของท่อสำเร็จรูปอีกด้วย. วัตถุดิบของกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong คือท่อเหล็กไร้ตะเข็บ (ท่อแม่). คุณภาพของท่อแม่จะกำหนดคุณภาพของท่อสำเร็จรูปโดยตรง. หากท่อแม่มีข้อบกพร่องเช่นรอยแตกร้าว, การรวมและการเบี่ยงเบนความหนาของผนังมากเกินไป, แม้ว่าพารามิเตอร์กระบวนการต่อมาจะได้รับการควบคุมอย่างดีก็ตาม, ไม่สามารถผลิตท่อสำเร็จรูปที่ผ่านการรับรองได้. ระหว่างการฝึกงาน, โพสต์แรกของฉันคือการตรวจสอบวัตถุดิบ. งานประจำวันของฉันคือการตรวจสอบท่อแม่ที่เข้ามา. รายการตรวจสอบหลักรวมอยู่ด้วย: รุ่นสเปค, วัสดุ, ส่วนเบี่ยงเบนความหนาของผนัง, คุณภาพพื้นผิวและสมบัติทางกลของท่อแม่.

โดยเฉพาะ, มีจุดควบคุมทางเทคนิคที่สำคัญสามจุดสำหรับการตรวจสอบวัตถุดิบ: อันดับแรก, การตรวจสอบวัสดุ. จำเป็นต้องตรวจสอบให้แน่ใจว่าวัสดุของท่อแม่มีคุณสมบัติตรงตามข้อกำหนดการผลิต. ตัวอย่างเช่น, เพื่อผลิตท่อเหล็กไร้ตะเข็บขยายด้วยความร้อน Q355, วัสดุของท่อแม่ต้องเป็น Q355 ด้วย, และท่อแม่ Q235 ไม่สามารถใช้แทนได้, มิฉะนั้นคุณสมบัติทางกลของท่อที่ทำเสร็จแล้วจะไม่มีคุณสมบัติเหมาะสม. ระหว่างการฝึกงาน, ฉันพบกรณีที่มีเนื้อหาไม่สอดคล้องกัน: ชุดท่อแม่ที่เข้ามาถูกทำเครื่องหมายเป็น Q355, แต่หลังจากการวิเคราะห์สเปกตรัมแล้ว, พบว่าวัสดุจริงคือ Q235, ซึ่งไม่เป็นไปตามข้อกำหนดการผลิต. เราส่งคืนไปป์แม่ชุดนี้ให้กับซัพพลายเออร์ทันเวลาเพื่อหลีกเลี่ยงปัญหาด้านคุณภาพในการผลิตครั้งต่อไป. ที่สอง, การตรวจสอบความเบี่ยงเบนความหนาของผนัง. ต้องควบคุมส่วนเบี่ยงเบนความหนาของผนังของท่อแม่ให้อยู่ในช่วงที่อนุญาต (โดยทั่วไป ± 5%). หากส่วนเบี่ยงเบนความหนาของผนังของท่อแม่มีขนาดใหญ่เกินไป, ส่วนเบี่ยงเบนความหนาของผนังของท่อสำเร็จรูปหลังจากการขยายตัวก็จะใหญ่เกินไปเช่นกัน, ซึ่งไม่สามารถตอบสนองข้อกำหนดทางวิศวกรรมได้. เราใช้เกจวัดความหนาอัลตราโซนิกในการวัดหลายจุดที่ส่วนต่างๆ ของท่อแม่เพื่อให้แน่ใจว่าผนังมีความหนาสม่ำเสมอ. ที่สาม, การตรวจสอบคุณภาพพื้นผิว. จำเป็นต้องตรวจสอบว่าพื้นผิวของท่อแม่มีข้อบกพร่องเช่นรอยแตกร้าวหรือไม่, รอยขีดข่วน, ระดับออกไซด์และการรวมตัว. หากมีข้อบกพร่องเหล่านี้, มันจำเป็นต้องขัดเกลา. สามารถเข้าสู่กระบวนการต่อไปได้หลังจากผ่านการรักษาแล้วเท่านั้น; หากข้อบกพร่องนั้นร้ายแรงเกินกว่าจะรักษาได้, มันจำเป็นต้องถูกทิ้ง. ตัวอย่างเช่น, ครั้งหนึ่ง, เราพบว่าพื้นผิวของท่อแม่ชุดหนึ่งมีรอยขีดข่วนจำนวนมากที่มีความลึกเกิน 0.5 มม. หลังจากขัดเงาแล้ว, พวกเขายังคงไม่สามารถกำจัดได้, จึงต้องรื้อท่อแม่ชุดนี้ทิ้งไป.

ในที่นี้ผมขอย้ำว่าลิงค์ตรวจสอบวัตถุดิบต้องไม่ประมาท. องค์กรหลายแห่งผลิตผลิตภัณฑ์ที่ไม่ผ่านการรับรองจำนวนมากและก่อให้เกิดความสูญเสียทางเศรษฐกิจมหาศาลเนื่องจากพวกเขาเพิกเฉยต่อการตรวจสอบวัตถุดิบ. องค์กรที่ฉันฝึกงานมีข้อกำหนดที่เข้มงวดมากในการตรวจสอบวัตถุดิบ, จัดตั้งระบบตรวจสอบวัตถุดิบครบวงจร. ต้องตรวจสอบท่อแม่ที่เข้ามาแต่ละชุด, และจะเก็บเข้าคลังได้ก็ต่อเมื่อผ่านการตรวจสอบแล้วเท่านั้น. นอกจากนี้, บันทึกการตรวจสอบจะต้องถูกเก็บรักษาไว้ตลอดกระบวนการเพื่ออำนวยความสะดวกในการตรวจสอบย้อนกลับคุณภาพในภายหลัง. ในเวลาเดียวกัน, สำหรับท่อแม่ที่ใช้ในผลิตภัณฑ์ระดับไฮเอนด์, เตาอาร์คไฟฟ้า, กระบวนการกลั่นแบบสามขั้นตอนของการกลั่น LF และ VD สูญญากาศ VD จะถูกนำมาใช้เพื่อให้มั่นใจในความบริสุทธิ์ของเหล็กหลอมเหลว, ควบคุมเนื้อหา S และ P ด้านล่าง 0.015%, และวางรากฐานที่ดีสำหรับกระบวนการขยายความร้อนต่อไป.

3.3.2 การปรับสภาพท่อแม่

การปรับสภาพท่อแม่เป็นส่วนสำคัญของกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong. มีวัตถุประสงค์เพื่อขจัดสิ่งสกปรก เช่น ตะกรันออกไซด์, คราบน้ำมันและสนิมบนพื้นผิวท่อแม่, ปรับความแม่นยำมิติของท่อแม่, และเตรียมการเหนี่ยวนำความร้อนและการขึ้นรูปการขยายตัวในภายหลัง. คุณภาพของการปรับสภาพท่อแม่ส่งผลโดยตรงต่อผลกระทบของการทำความร้อนแบบเหนี่ยวนำและคุณภาพพื้นผิวของท่อสำเร็จรูป. หากมีคราบน้ำมัน, สนิมและสิ่งสกปรกอื่น ๆ บนพื้นผิวท่อแม่, ความร้อนจะไม่สม่ำเสมอระหว่างการทำความร้อน, และสิ่งสกปรกจะเกาะติดกับพื้นผิวของท่อที่ทำเสร็จแล้ว, ส่งผลต่อคุณภาพพื้นผิว; หากความแม่นยำมิติของท่อแม่ไม่ตรงตามข้อกำหนด, ความแม่นยำของมิติของท่อที่เสร็จแล้วหลังจากการขยายตัวก็จะได้รับผลกระทบเช่นกัน.

การปรับสภาพท่อแม่ส่วนใหญ่ประกอบด้วยสามขั้นตอน: ขัด, ยืดและขจัดไขมัน. แต่ละขั้นตอนมีจุดควบคุมทางเทคนิคที่สำคัญ. อันดับแรก, ขัด. ส่วนใหญ่จะใช้เพื่อกำจัดตะกรันออกไซด์, สนิมและรอยขีดข่วนบนพื้นผิวท่อแม่. พื้นผิวของท่อแม่ที่ขัดเงาควรเรียบและเรียบโดยไม่มีข้อบกพร่องที่เห็นได้ชัดเจน, และควรควบคุมความหยาบของพื้นผิวที่Ra≤12.5μm. สมัยนั้นเราใช้เครื่องขัดอัตโนมัติ, the polishing speed was controlled at 10-15m/min, and the polishing pressure was controlled at 0.3-0.5MPa to ensure the polishing effect. If the oxide scale on the surface of the mother pipe is thick, it needs to be sandblasted first, then polished. ที่สอง, ยืดผม. It is mainly to adjust the straightness of the mother pipe to ensure that the straightness of the mother pipe meets the requirements (straightness deviation per meter ≤1mm). If the mother pipe is bent, the force will be uneven during expansion, and the finished pipe will have problems such as ellipse and excessive wall thickness deviation. We used a hydraulic straightener, the straightening pressure was controlled at 10-20MPa. The straightened mother pipe should be tested for straightness, and the unqualified ones should be straightened again. ที่สาม, degreasing. ส่วนใหญ่จะขจัดคราบน้ำมันบนพื้นผิวท่อแม่เป็นหลัก. คราบน้ำมันจะส่งผลต่อผลกระทบของการเหนี่ยวนำความร้อน, และก๊าซที่เป็นอันตรายจะถูกสร้างขึ้นระหว่างการให้ความร้อน, ก่อให้เกิดมลพิษต่อสิ่งแวดล้อม. เราใช้สารขจัดไขมันอัลคาไลน์, อุณหภูมิการล้างไขมันถูกควบคุมที่ 50-60 ℃, ควบคุมเวลาการล้างไขมันไว้ที่ 10-15 นาที. หลังจากล้างไขมันแล้ว, ควรล้างท่อแม่ด้วยน้ำเพื่อขจัดคราบไขมันที่ตกค้างบนพื้นผิว, แล้วตากให้แห้งเพื่อให้พื้นผิวท่อแม่แห้งและไม่มีความชื้น.

ระหว่างการฝึกงาน, เนื่องจากความประมาท, ฉันส่งท่อแม่ไปยังเตาให้ความร้อนโดยไม่ต้องล้างไขมันอย่างละเอียด. เป็นผลให้, ระหว่างการทำความร้อน, คราบน้ำมันบนผิวท่อแม่ไหม้, ทำให้เกิดควันดำจำนวนมาก, ซึ่งไม่เพียงแต่ก่อให้เกิดมลพิษต่อสิ่งแวดล้อมเท่านั้น, แต่ยังทำให้ท่อแม่ร้อนไม่สม่ำเสมออีกด้วย. หลังการขยายตัว, มีจุดดำจำนวนมากปรากฏบนพื้นผิวของท่อที่ทำเสร็จแล้ว, ซึ่งสามารถถูกทำลายได้เท่านั้น. เหตุการณ์นี้ทำให้ฉันตระหนักดีว่าทุกขั้นตอนของการเชื่อมโยงการปรับสภาพท่อแม่จะต้องดำเนินการตามข้อกำหนดอย่างเคร่งครัด, และไม่มีความประมาทแม้แต่น้อย. ในเวลาเดียวกัน, สำหรับผลิตภัณฑ์ที่ต้องการการรักษาความร้อนโดยรวมหลังการขยายตัว, คุณภาพของการปรับสภาพท่อแม่จะส่งผลต่อผลการรักษาความร้อนด้วย, แล้วส่งผลต่อคุณสมบัติทางกลของท่อสำเร็จรูป.

3.3.3 เครื่องทำความร้อนแบบเหนี่ยวนำ

การทำความร้อนแบบเหนี่ยวนำคือการเชื่อมโยงหลักของกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong, และยังเป็นจุดเชื่อมโยงกับความยากที่สุดในการควบคุมทางเทคนิคอีกด้วย. หน้าที่หลักคือการให้ความร้อนแก่ท่อแม่จนถึงช่วงอุณหภูมิการเปลี่ยนรูปพลาสติก, และให้ความร้อนสม่ำเสมอและอุณหภูมิคงที่, เพื่อให้มีสภาพพลาสติกที่ดีสำหรับการขึ้นรูปการขยายตัวในภายหลัง. คุณภาพของการทำความร้อนแบบเหนี่ยวนำจะกำหนดคุณสมบัติทางกลโดยตรง, ความถูกต้องของมิติและคุณภาพพื้นผิวของท่อสำเร็จรูป, และเป็น “วิญญาณ” ของกระบวนการทั้งหมด. ระหว่างการฝึกงาน, ฉันใช้เวลานานในการเรียนรู้การทำงานและการควบคุมพารามิเตอร์ของตัวทำความร้อนแบบเหนี่ยวนำ, ติดตามหัวหน้าเวิร์คช็อปเพื่อเรียนรู้วิธีปรับกำลังทำความร้อน, เวลาทำความร้อน, วิธีการควบคุมอุณหภูมิความร้อน, และสั่งสมประสบการณ์ภาคปฏิบัติอันทรงคุณค่ามากมาย.

จุดควบคุมทางเทคนิคที่สำคัญของการทำความร้อนแบบเหนี่ยวนำมีสามจุดหลัก: อันดับแรก, การควบคุมอุณหภูมิความร้อน, ที่สอง, การควบคุมความเร็วความร้อน, ที่สาม, การควบคุมอุณหภูมิสม่ำเสมอ.

การควบคุมอุณหภูมิความร้อนเป็นแกนหลักของการเชื่อมโยงการทำความร้อนแบบเหนี่ยวนำ. วัสดุที่แตกต่างกันของท่อแม่มีช่วงอุณหภูมิการเปลี่ยนรูปพลาสติกที่แตกต่างกัน, ซึ่งจะต้องได้รับการควบคุมอย่างเข้มงวดภายในช่วงอุณหภูมิที่สอดคล้องกัน, ไม่สูงหรือต่ำเกินไป. ตัวอย่างเช่น, ช่วงอุณหภูมิการเปลี่ยนรูปพลาสติกของเหล็กกล้าคาร์บอนธรรมดา (20#, Q235) คือ 900-1100 ℃, เหล็กกล้าความแข็งแรงสูง Q355 คือ 950-1150 ℃, และของนั้น 304 สแตนเลสอยู่ที่ 1,050-1200 ℃. หากอุณหภูมิความร้อนสูงเกินไป, มันจะนำไปสู่การออกซิเดชันอย่างรุนแรงของพื้นผิวท่อแม่, เมล็ดหยาบ, แม้กระทั่งความเหนื่อยหน่าย, ส่งผลต่อคุณสมบัติทางกลและคุณภาพพื้นผิวของท่อสำเร็จรูป; หากอุณหภูมิความร้อนต่ำเกินไป, ความเป็นพลาสติกของท่อแม่ไม่เพียงพอ, ซึ่งแตกหักง่ายและไม่สามารถขยายให้สมบูรณ์ได้. ระหว่างการฝึกงาน, เราใช้เทอร์โมมิเตอร์อินฟราเรดเพื่อตรวจสอบอุณหภูมิพื้นผิวของท่อแม่แบบเรียลไทม์, และวัดอุณหภูมิภายในท่อแม่ด้วยเทอร์โมคัปเปิ้ลทุกๆ 5 นาทีเพื่อให้แน่ใจว่าควบคุมอุณหภูมิได้ภายในช่วงที่กำหนด. ในเวลาเดียวกัน, สำหรับกระบวนการกดชนิดทำความร้อนเหนี่ยวนำความถี่กลาง, แม้ว่าจะเป็นเครื่องทำความร้อนในท้องถิ่นก็ตาม, ระบบควบคุมอุณหภูมิอัจฉริยะสามารถรับประกันอุณหภูมิที่มั่นคงของโซนการเปลี่ยนรูปได้อย่างมีประสิทธิภาพและหลีกเลี่ยงผลกระทบด้านลบของความผันผวนของอุณหภูมิต่อการเสียรูปการขยายตัว.

การควบคุมความเร็วความร้อนก็มีความสำคัญเช่นกัน. หากความเร็วความร้อนเร็วเกินไป, จะทำให้อุณหภูมิพื้นผิวสูงเกินไปและอุณหภูมิภายในท่อแม่ต่ำเกินไป, ส่งผลให้เกิดปรากฏการณ์ของ “ข้างนอกไหม้แต่ข้างในดิบ” และความสม่ำเสมอของอุณหภูมิไม่ดี; ถ้าความเร็วความร้อนช้าเกินไป, มันจะลดประสิทธิภาพการผลิต, เพิ่มการใช้พลังงาน, และทำให้มีตะกรันออกไซด์บนพื้นผิวท่อแม่มากเกินไป. พูดโดยทั่วไป, ความเร็วการทำความร้อนของการขยายความร้อนความถี่กลางถูกควบคุมที่ 50-100 ℃/นาที, และการขยายตัวของความร้อนความถี่สูงจะถูกควบคุมที่ 100-200°C/นาที. จำเป็นต้องปรับความเร็วการทำความร้อนของท่อแม่ที่มีข้อกำหนดและวัสดุที่แตกต่างกันอย่างเหมาะสม. ตัวอย่างเช่น, ความเร็วการทำความร้อนของท่อแม่ที่มีเส้นผ่านศูนย์กลางขนาดใหญ่และมีผนังหนาควรช้าลงเพื่อให้แน่ใจว่ามีความร้อนภายในเพียงพอ; ความเร็วการทำความร้อนของท่อแม่ที่มีเส้นผ่านศูนย์กลางเล็กและผนังบางสามารถเร็วขึ้นเพื่อปรับปรุงประสิทธิภาพการผลิต. ระหว่างการฝึกงาน, ครั้งหนึ่งฉันเคยทำให้เกิด DN500, 15ท่อแม่ความหนาของผนังมม. ปรากฏปรากฏการณ์ “ข้างนอกไหม้แต่ข้างในดิบ” เนื่องจากความเร็วความร้อนเร็วเกินไป. อุณหภูมิพื้นผิวถึง 1,150 ℃, แต่อุณหภูมิภายในมีเพียง 850 ℃, ซึ่งขยายไม่ได้ก็ต้องอุ่นใหม่, which not only wasted electric energy, but also delayed the production progress.

Temperature uniformity control is another key point of the induction heating link. The temperature of the mother pipe must be uniform, and there should be no local overheating or local low temperature. Otherwise, during expansion, the plastic deformation of the mother pipe will be uneven, leading to defects such as ellipse, excessive wall thickness deviation and surface cracks of the finished pipe. To ensure temperature uniformity, we mainly took three measures: อันดับแรก, optimize the structure of the induction coil. According to the specification of the mother pipe, design a suitable induction coil to ensure uniform gap between the coil and the mother pipe (generally 5-10mm); ที่สอง, adopt segmental heating method, แบ่งท่อแม่ออกเป็นส่วนทำความร้อนหลายส่วน, และควบคุมอุณหภูมิของแต่ละส่วนการทำความร้อนตามลำดับเพื่อให้แน่ใจว่าอุณหภูมิโดยรวมสม่ำเสมอ; ที่สาม, ขับท่อแม่เพื่อหมุนผ่านอุปกรณ์ทางกลระหว่างการให้ความร้อน, เพื่อให้ทุกส่วนของท่อแม่สามารถให้ความร้อนได้สม่ำเสมอ. ระหว่างการฝึกงาน, เคยเจอปัญหาอุณหภูมิท่อแม่ไม่เท่ากัน. อุณหภูมิของท่อแม่ด้านหนึ่งสูงถึง 1,050°C, ในขณะที่อีกด้านมีอุณหภูมิเพียง 950°C. หลังการขยายตัว, ท่อที่ทำเสร็จแล้วปรากฏเป็นวงรีที่ชัดเจน, และการเบี่ยงเบนความหนาของผนังเกินช่วงที่อนุญาต, ซึ่งสามารถถูกทำลายได้เท่านั้น. ภายหลัง, เราพบว่าเกิดจากช่องว่างระหว่างขดลวดเหนี่ยวนำกับท่อแม่ไม่เท่ากัน. หลังจากปรับช่องว่างแล้ว, ความสม่ำเสมอของอุณหภูมิได้รับการปรับปรุงอย่างมีนัยสำคัญ. ในเวลาเดียวกัน, สำหรับกระบวนการขยายความร้อนความถี่กลาง, ความสม่ำเสมอของอุณหภูมิสามารถปรับปรุงได้อย่างมีประสิทธิภาพโดยการปรับการกระจายพลังงานความร้อน, รับประกันการเสียรูปการขยายตัวที่มั่นคง.

3.3.4 การขึ้นรูปการขยายตัว

การขึ้นรูปการขยายตัวคือการเชื่อมโยงการขึ้นรูปหลักของกระบวนการขยายความร้อนปานกลางและความถี่สูงของ Guanzhong. จุดประสงค์คือเพื่อให้ท่อแม่มีการขยายตัวในแนวรัศมีและส่วนขยายตามแนวแกนภายใต้การรองรับของปลั๊กและการกระทำของแรงภายนอกเมื่ออยู่ในสถานะการเปลี่ยนรูปพลาสติก, เพื่อให้ได้ข้อกำหนดท่อสำเร็จรูปที่ต้องการ. คุณภาพของการขึ้นรูปส่วนขยายจะกำหนดความแม่นยำของมิติโดยตรง, ส่วนเบี่ยงเบนความหนาของผนังและความแม่นยำของรูปร่างของท่อสำเร็จรูป, และเป็นหนึ่งในลิงค์สำคัญของกระบวนการทั้งหมด. ระหว่างการฝึกงาน, ฉันติดตามหัวหน้าเวิร์คช็อปเพื่อเรียนรู้การทำงานของส่วนต่อขยาย, เข้าใจหลักการทำงานและจุดควบคุมพารามิเตอร์ของอุปกรณ์ขยาย, และมีส่วนร่วมในงานเสริมการขึ้นรูปการขยายตัวเป็นการส่วนตัว.

จุดควบคุมทางเทคนิคที่สำคัญของการขึ้นรูปส่วนขยายมีสี่จุดหลัก: อันดับแรก, การเลือกปลั๊ก, ที่สอง, การควบคุมความเร็วการขยายตัว, ที่สาม, การควบคุมแรงดันการขยายตัว, ที่สี่, การควบคุมอัตราส่วนการขยายตัว.

การเลือกปลั๊กเป็นรากฐานของการขึ้นรูปการขยายตัว. วัสดุ, รูปร่างและขนาดของปลั๊กต้องตรงกับคุณสมบัติและวัสดุของท่อแม่. วัสดุของปลั๊กโดยทั่วไปเป็นวัสดุโลหะผสมที่ทนต่ออุณหภูมิสูงและมีความแข็งแรงสูง, เช่นเหล็กแม่พิมพ์ H13 และเหล็กโลหะผสม 3Cr2W8V, ซึ่งสามารถทนต่อการกระทำของอุณหภูมิสูงและแรงดันสูง และหลีกเลี่ยงการเสียรูปหรือความเสียหายของปลั๊ก. รูปร่างของปลั๊กส่วนใหญ่เป็นปลั๊กทรงกรวยและปลั๊กทรงกลม. ปลั๊กทรงกรวยเหมาะสำหรับการขยายท่อแม่ที่มีเส้นผ่านศูนย์กลางขนาดใหญ่และมีผนังหนา, และปลั๊กทรงกลมเหมาะสำหรับการขยายท่อแม่ที่มีเส้นผ่านศูนย์กลางเล็กและผนังบาง. ขนาดของปลั๊กควรได้รับการออกแบบตามข้อกำหนดของท่อสำเร็จรูปเพื่อให้แน่ใจว่าเส้นผ่านศูนย์กลางของท่อสำเร็จรูปหลังการขยายตัวเป็นไปตามข้อกำหนด. ระหว่างการฝึกงาน, ฉันเคยเลือกขนาดปลั๊กผิด, ส่งผลให้เส้นผ่านศูนย์กลางของท่อสำเร็จรูป DN800 มีขนาดเล็กเกินไปที่จะสนองความต้องการของลูกค้า, จึงต้องขยายออกไปอีก, สิ้นเปลืองกำลังคนและทรัพยากรวัสดุ. ในเวลาเดียวกัน, พื้นผิวของปลั๊กควรเรียบเพื่อหลีกเลี่ยงการขีดข่วนพื้นผิวด้านในของท่อแม่และส่งผลต่อคุณภาพพื้นผิวด้านในของท่อสำเร็จรูป.

การควบคุมความเร็วการขยายตัวเป็นหัวใจสำคัญของการขึ้นรูปการขยายตัว. หากความเร็วในการขยายเร็วเกินไป, มันจะนำไปสู่การเสียรูปพลาสติกของท่อแม่ที่ไม่สม่ำเสมอ, ทำให้เกิดข้อบกพร่องเช่นวงรี, excessive wall thickness deviation and surface cracks of the finished pipe; ถ้าความเร็วการขยายตัวช้าเกินไป, มันจะลดประสิทธิภาพการผลิต, เพิ่มการใช้พลังงาน, และทำให้มีตะกรันออกไซด์บนพื้นผิวท่อแม่มากเกินไป, ส่งผลต่อคุณภาพพื้นผิว. พูดโดยทั่วไป, ความเร็วการขยายตัวของการขยายความร้อนความถี่กลางถูกควบคุมที่ 50-100 มม./นาที, และการควบคุมการขยายตัวของความร้อนความถี่สูงที่ 100-150 มม./นาที. จำเป็นต้องปรับความเร็วในการขยายของท่อแม่ที่มีข้อกำหนดและวัสดุที่แตกต่างกันอย่างเหมาะสม. ตัวอย่างเช่น, ความเร็วในการขยายของท่อแม่ด้วยวัสดุแข็งและความหนาของผนังหนาควรช้าลงเพื่อให้แน่ใจว่ามีการเสียรูปพลาสติกเพียงพอ; ความเร็วในการขยายของท่อแม่ด้วยวัสดุอ่อนและความหนาของผนังบางอาจเร็วขึ้นเพื่อปรับปรุงประสิทธิภาพการผลิต. ระหว่างการฝึกงาน, ครั้งหนึ่งฉันเคยทำให้ท่อแม่วัสดุ Q355 มีรอยแตกที่พื้นผิวระหว่างการขยายเนื่องจากความเร็วการขยายเร็วเกินไป, ซึ่งสามารถถูกทำลายได้เท่านั้น.

การควบคุมแรงดันการขยายตัวก็มีความสำคัญเช่นกัน. แรงดันการขยายตัวคือพลังในการส่งเสริมการเสียรูปพลาสติกของท่อแม่. หากแรงดันสูงเกินไป, มันจะนำไปสู่การเบี่ยงเบนความหนาของผนังมากเกินไป, พื้นผิวปูด, แม้กระทั่งท่อแม่แตก; ถ้าความดันต่ำเกินไป, ไม่สามารถส่งเสริมการเสียรูปพลาสติกของท่อแม่ได้เพียงพอ, และเส้นผ่านศูนย์กลางของท่อสำเร็จรูปหลังการขยายมีขนาดเล็กเกินไปที่จะตอบสนองความต้องการ. ขนาดของแรงดันการขยายตัวขึ้นอยู่กับวัสดุเป็นหลัก, ข้อกำหนด, ความหนาของผนังและอัตราส่วนการขยายตัวของท่อแม่. พูดโดยทั่วไป, ความดันการขยายตัวของการขยายความร้อนความถี่กลางถูกควบคุมที่ 15-25MPa, และการขยายตัวของความร้อนความถี่สูงถูกควบคุมที่ 10-15MPa. ระหว่างการฝึกงาน, เราตรวจสอบความดันการขยายตัวแบบเรียลไทม์ผ่านเซ็นเซอร์ความดัน, และปรับแรงดันให้ตรงเวลาตามการเสียรูปของท่อแม่เพื่อให้แรงดันขยายตัวคงที่. ในเวลาเดียวกัน, สำหรับกระบวนการขยายแบบกดความร้อนแบบเหนี่ยวนำความถี่กลาง, การควบคุมแรงกดก็มีความสำคัญเช่นกัน. แรงดันในการดันและแรงดันในการขยายจะต้องได้รับการจับคู่อย่างเหมาะสมเพื่อให้แน่ใจว่าการเปลี่ยนรูปของการขยายตัวจะสม่ำเสมอและมีเสถียรภาพ และหลีกเลี่ยงข้อบกพร่อง.

การควบคุมอัตราส่วนการขยายตัวเป็นอีกจุดสำคัญของการสร้างการขยายตัว. อัตราการขยายตัวหมายถึงอัตราส่วนของเส้นผ่านศูนย์กลางของท่อสำเร็จรูปต่อเส้นผ่านศูนย์กลางของท่อแม่. หากอัตราส่วนการขยายใหญ่เกินไป, มันจะนำไปสู่การเสียรูปพลาสติกของท่อแม่มากเกินไป, ส่งผลให้เกิดข้อบกพร่อง เช่น การเบี่ยงเบนความหนาของผนังมากเกินไป, รอยแตกและการแตกหักของพื้นผิว; ถ้าอัตราส่วนการขยายตัวน้อยเกินไป, มันไม่สามารถใช้ความเป็นพลาสติกของท่อแม่ได้เต็มที่, ประสิทธิภาพการผลิตต่ำ, และการใช้พลังงานก็เพิ่มขึ้น. พูดโดยทั่วไป, มีการควบคุมอัตราส่วนการขยายตัวของกระบวนการขยายความร้อนกลางและความถี่สูงของ Guanzhong 1.2 และ 2.0. ท่อแม่ที่แตกต่างกันซึ่งมีวัสดุและข้อมูลจำเพาะต่างกันมีขีดจำกัดอัตราส่วนการขยายที่แตกต่างกัน. ตัวอย่างเช่น, อัตราการขยายตัวสูงสุดของท่อแม่เหล็กกล้าคาร์บอนธรรมดาสามารถเข้าถึงได้ 2.0, ในขณะที่อัตราการขยายตัวสูงสุดของท่อแม่สแตนเลสสามารถเข้าถึงได้เท่านั้น 1.8, เพราะถึงแม้ว่าความเป็นพลาสติกของสแตนเลสจะดีก็ตาม, การเสียรูปมากเกินไปทำให้เกิดรอยแตกได้ง่าย. ระหว่างการฝึกงาน, ครั้งหนึ่งฉันเคยลองขยายไปป์แม่ DN500 เป็น DN1000, โดยมีอัตราส่วนการขยายตัวเท่ากับ 2.0. เป็นผลให้, ท่อแม่แตกอย่างรุนแรงในระหว่างกระบวนการขยาย, และส่วนเบี่ยงเบนความหนาของผนังของชิ้นส่วนในท้องถิ่นเกิน 8%, ซึ่งเกินขอบเขตมาตรฐานที่อนุญาตไปมาก. ท่อที่เสร็จแล้วสามารถถูกทิ้งได้เท่านั้น, ก่อให้เกิดความสูญเสียทางเศรษฐกิจแก่องค์กร. เหตุการณ์นี้ทำให้ฉันตระหนักดีว่าการควบคุมอัตราส่วนการขยายตัวเป็นสิ่งสำคัญ, และเราต้องปฏิบัติตามข้อกำหนดของกระบวนการอย่างเคร่งครัด และไม่สุ่มสี่สุ่มห้าติดตามผลการขยายตัวเพื่อเพิ่มอัตราส่วนการขยายตัวตามต้องการ.

นอกจากนี้, ในระหว่างกระบวนการขึ้นรูปขยาย, ต้องคำนึงถึงความพอดีระหว่างปลั๊กและท่อแม่ด้วย. หากสวมใส่ได้พอดีจนเกินไป, มันจะเพิ่มแรงเสียดทานระหว่างปลั๊กกับผนังด้านในของท่อแม่, พื้นผิวด้านในของท่อแม่เป็นรอยขีดข่วนได้ง่ายและเพิ่มความต้านทานต่อการขยายตัว; ถ้าพอดีหลวมเกินไป, ปลั๊กไม่สามารถรองรับท่อแม่ได้อย่างมีประสิทธิภาพ, ทำให้เกิดการเสียรูปของท่อแม่ไม่เท่ากันและส่งผลต่อความแม่นยำของมิติของท่อสำเร็จรูป. ระหว่างการฝึกงาน, we usually adjust the fit gap between the plug and the mother pipe to 0.5-1.0mm according to the wall thickness of the mother pipe, which can effectively avoid the above problems. เพื่อสรุป, the expansion forming link is a comprehensive technical link, which requires the operator to have rich practical experience and strict control of each parameter to ensure the quality of the finished pipe.

3.3.5 ระบายความร้อน

Cooling is an indispensable key link after the expansion forming of the Guanzhong medium and high frequency heat-expanded seamless steel pipe process. Its core purpose is to cool the finished pipe after high-temperature expansion to room temperature or a specified temperature, stabilize the metal structure of the finished pipe, improve its mechanical properties, และหลีกเลี่ยงการเสียรูปหรือแตกร้าวของท่อสำเร็จรูปเนื่องจากการระบายความร้อนตามธรรมชาติที่อุณหภูมิห้อง. ผลการทำความเย็นส่งผลโดยตรงต่อคุณสมบัติทางกล, ความเสถียรของมิติและคุณภาพพื้นผิวของท่อสำเร็จรูป. หากกระบวนการทำความเย็นไม่ได้รับการควบคุมอย่างเหมาะสม, ความพยายามที่ผ่านมาทั้งหมดจะสูญเปล่า, และท่อสำเร็จรูปที่ผ่านการรับรองจะไม่ผ่านการรับรอง.

จุดควบคุมทางเทคนิคที่สำคัญของจุดระบายความร้อนมีสามจุดหลัก: อันดับแรก, การเลือกวิธีการทำความเย็น, ที่สอง, การควบคุมความเร็วความเย็น, ที่สาม, การควบคุมความสม่ำเสมอของการทำความเย็น. ระหว่างการฝึกงาน, ฉันได้เรียนรู้ว่าวิธีการทำความเย็นของท่อสำเร็จรูปนั้นขึ้นอยู่กับวัสดุของท่อสำเร็จรูปและข้อกำหนดด้านคุณสมบัติทางกลเป็นหลัก, และวิธีการทำความเย็นทั่วไป ได้แก่ การทำความเย็นแบบธรรมชาติ, อากาศเย็น, ระบายความร้อนด้วยน้ำและระบายความร้อนด้วยสเปรย์.

การระบายความร้อนตามธรรมชาติเป็นวิธีระบายความร้อนที่ง่ายที่สุด, โดยจะต้องวางท่อสำเร็จรูปหลังจากขยายบนแท่นทำความเย็นแล้วปล่อยให้เย็นตามธรรมชาติที่อุณหภูมิห้อง. วิธีนี้มีข้อดีคือต้นทุนต่ำและไม่ต้องลงทุนอุปกรณ์เพิ่มเติม, แต่ความเร็วในการทำความเย็นช้า, ประสิทธิภาพการผลิตต่ำ, และโครงสร้างโลหะของท่อสำเร็จรูปนั้นมีความหยาบง่าย, ซึ่งเหมาะสำหรับท่อสำเร็จรูปที่ทำจากเหล็กกล้าคาร์บอนธรรมดาที่มีความต้องการประสิทธิภาพเชิงกลต่ำเท่านั้น. การระบายความร้อนด้วยอากาศ คือ การใช้พัดลมเป่าลมไปที่ท่อสำเร็จรูปเพื่อเร่งการกระจายความร้อนของท่อสำเร็จรูป. ความเร็วในการทำความเย็นจะเร็วกว่าการทำความเย็นตามธรรมชาติ, และความเย็นจะสม่ำเสมอมากขึ้น. เหมาะสำหรับ Q355 และท่อเหล็กสำเร็จรูปที่มีความแข็งแรงสูงอื่นๆ. การระบายความร้อนด้วยน้ำคือการจุ่มท่อสำเร็จรูปลงในน้ำเย็นหรือฉีดน้ำเย็นลงบนพื้นผิวของท่อสำเร็จรูปเพื่อให้เย็นลงอย่างรวดเร็ว. ความเร็วในการทำความเย็นจะเร็วที่สุด, ซึ่งสามารถปรับเกรนของท่อสำเร็จรูปได้อย่างมีประสิทธิภาพและปรับปรุงความแข็งและความแข็งแรง. เหมาะสำหรับท่อสแตนเลสและท่อสำเร็จรูปที่ทำจากโลหะผสมเหล็กอื่นๆ. อย่างไรก็ตาม, การระบายความร้อนด้วยน้ำก็มีความเสี่ยงเช่นกัน. หากความเร็วการทำความเย็นเร็วเกินไป, มันจะนำไปสู่ความเครียดภายในของท่อที่เสร็จแล้วมากเกินไป, ส่งผลให้พื้นผิวแตกร้าวหรือแตกหักได้.

การควบคุมความเร็วการทำความเย็นเป็นแกนหลักของการเชื่อมต่อการทำความเย็น. วัสดุที่แตกต่างกันของท่อสำเร็จรูปมีข้อกำหนดด้านความเร็วการทำความเย็นที่แตกต่างกัน. สำหรับท่อสำเร็จรูปเหล็กกล้าคาร์บอนธรรมดา, ความเร็วในการทำความเย็นอาจช้าลงอย่างเหมาะสม, โดยทั่วไปควบคุมที่ 50-80 ℃/นาที, เพื่อหลีกเลี่ยงความเครียดภายในที่มากเกินไป; สำหรับท่อสำเร็จรูปที่ทำจากเหล็กกล้าความแข็งแรงสูงและสเตนเลส, ความเร็วในการทำความเย็นจะต้องเร็วขึ้น, โดยทั่วไปควบคุมที่ 80-120 ℃/นาที, เพื่อปรับแต่งเมล็ดพืชและปรับปรุงคุณสมบัติทางกล, แต่ก็ไม่สามารถเร็วเกินไปได้. ระหว่างการฝึกงาน, ฉันเคยทำผิดพลาดในการปรับความเร็วการทำความเย็นของน้ำ: เมื่อระบายความร้อน 304 ท่อสแตนเลสสำเร็จรูป, ฉันปรับการไหลของน้ำมากเกินไป, ส่งผลให้ความเร็วการทำความเย็นสูงถึง 150°C/min. เป็นผลให้, มีรอยแตกเล็กๆ มากมายปรากฏบนพื้นผิวของท่อที่ทำเสร็จแล้ว, ซึ่งสามารถถูกทำลายได้เท่านั้น. อาจารย์ช่างบอกผมว่าสำหรับท่อสแตนเลสสำเร็จรูป, ความเร็วการทำความเย็นสูงสุดไม่ควรเกิน 120°C/นาที, มิฉะนั้นจะทำให้เกิดความเครียดและรอยแตกภายในมากเกินไป.

การควบคุมความสม่ำเสมอของการทำความเย็นก็มีความสำคัญเช่นกัน. ท่อที่เสร็จแล้วจะต้องระบายความร้อนอย่างสม่ำเสมอ, และไม่ควรมีการทำความเย็นแบบเร็วเฉพาะที่หรือการทำความเย็นแบบช้าเฉพาะที่. Otherwise, ความเค้นภายในของท่อที่เสร็จแล้วจะไม่สม่ำเสมอ, นำไปสู่การเสียรูป, วงรีหรือรอยแตก. เพื่อให้ความเย็นสม่ำเสมอ, we mainly took three measures: อันดับแรก, เมื่อใช้ระบบระบายความร้อนด้วยอากาศหรือระบบพ่นความเย็น, ควรจัดวางพัดลมหรือหัวฉีดสเปรย์ให้เท่ากันเพื่อให้แน่ใจว่าทุกส่วนของท่อที่เสร็จแล้วสามารถระบายความร้อนได้สม่ำเสมอ; ที่สอง, ในระหว่างกระบวนการทำความเย็น, ควรหมุนท่อที่เสร็จแล้วอย่างสม่ำเสมอเพื่อหลีกเลี่ยงการระบายความร้อนที่ไม่สม่ำเสมอซึ่งเกิดจากการสัมผัสกันระหว่างท่อที่เสร็จแล้วกับแท่นทำความเย็น; ที่สาม, อุณหภูมิของตัวกลางทำความเย็น (อากาศหรือน้ำ) ควรรักษาให้มั่นคง, และความแตกต่างของอุณหภูมิไม่ควรใหญ่เกินไป. ระหว่างการฝึกงาน, เราใช้เซ็นเซอร์วัดอุณหภูมิเพื่อตรวจสอบอุณหภูมิของน้ำหล่อเย็นแบบเรียลไทม์, และปรับการไหลของน้ำให้ทันเวลาเพื่อรักษาอุณหภูมิของน้ำให้คงที่ที่ 20-30°C.

3.3.6 จบ

การตกแต่งขั้นสุดท้ายจะช่วยปรับปรุงคุณภาพพื้นผิวและความแม่นยำของมิติของท่อที่เสร็จแล้วหลังจากการระบายความร้อน, และลิงค์การประมวลผลสุดท้ายก่อนที่ท่อที่เสร็จแล้วจะออกจากโรงงาน. วัตถุประสงค์หลักคือเพื่อขจัดข้อบกพร่อง เช่น ตะกรันออกไซด์, รอยขีดข่วน, เสี้ยนและปลายที่ไม่สม่ำเสมอบนพื้นผิวของท่อสำเร็จรูปที่ระบายความร้อนแล้ว, ปรับความแม่นยำและความตรงของมิติของท่อสำเร็จรูป, และทำให้ท่อสำเร็จรูปเป็นไปตามข้อกำหนดมาตรฐานและความต้องการของลูกค้า. คุณภาพของการตกแต่งส่งผลโดยตรงต่อคุณภาพรูปลักษณ์และความสามารถในการแข่งขันในตลาดของท่อสำเร็จรูป. ระหว่างการฝึกงาน, ฉันเข้าร่วมในลิงค์สุดท้ายเป็นระยะเวลาหนึ่ง, รับผิดชอบหลักในการขัดเงาและตัดแต่งปลายท่อสำเร็จรูป.

ลิงค์สุดท้ายประกอบด้วยสี่ขั้นตอนเป็นหลัก: ขัด, สิ้นสุดการตัดแต่ง, ทรีทเม้นต์ยืดผมและป้องกันสนิม. แต่ละขั้นตอนมีจุดควบคุมทางเทคนิคที่สำคัญ. อันดับแรก, ขัด. วัตถุประสงค์ของการขัดคือเพื่อขจัดตะกรันออกไซด์, รอยขีดข่วนและเสี้ยนบนพื้นผิวด้านในและด้านนอกของท่อที่ทำเสร็จแล้ว, ทำให้พื้นผิวของท่อสำเร็จรูปเรียบและเรียบ, และปรับปรุงคุณภาพพื้นผิว. การขัดผิวด้านนอกส่วนใหญ่ใช้เครื่องขัดอัตโนมัติ, และการขัดพื้นผิวด้านในใช้เครื่องมือขัดพื้นผิวด้านในแบบพิเศษ. ความเร็วและแรงกดในการขัดต้องได้รับการควบคุมอย่างเข้มงวด: ความเร็วในการขัดโดยทั่วไปอยู่ที่ 15-20 ม./นาที, และความดันในการขัดคือ 0.4-0.6MPa. หากแรงขัดในการขัดมากเกินไป, มันจะเกิดรอยขีดข่วนที่พื้นผิวของท่อที่ทำเสร็จแล้ว; ถ้าความดันน้อยเกินไป, ไม่สามารถขจัดคราบออกไซด์และรอยขีดข่วนออกได้หมด.

ที่สอง, สิ้นสุดการตัดแต่ง. หลังจากขยายตัวและระบายความร้อนแล้ว, ปลายท่อที่เสร็จแล้วทั้งสองข้างอาจมีความไม่สม่ำเสมอ, เสี้ยนหรือความยาวมากเกินไป, ซึ่งจำเป็นต้องตัดแต่ง. การตัดแต่งปลายส่วนใหญ่ใช้เครื่องตัดเพื่อตัดปลายทั้งสองของท่อสำเร็จรูปตามความยาวที่กำหนด, แล้วใช้เครื่องเจียรบดหน้าด้านให้เรียบและเรียบเนียน, ไม่มีเสี้ยน. ต้องควบคุมค่าเบี่ยงเบนความยาวของท่อสำเร็จรูปหลังการตัดแต่งภายใน ±3 มม, และตั้งฉากของหน้าปลายและแกนท่อต้องเป็นไปตามข้อกำหนด (ส่วนเบี่ยงเบนแนวตั้งฉาก ≤0.5มม./ม). ระหว่างการฝึกงาน, ครั้งหนึ่งฉันเคยตัดแต่งปลายท่อสำเร็จรูป DN800 ให้สั้นเกินไปเนื่องจากความประมาท, ส่งผลให้ความยาวของท่อสำเร็จรูปไม่ตรงตามความต้องการของลูกค้า, ดังนั้นมันจึงต้องถูกทิ้งร้าง. เหตุการณ์นี้ทำให้รู้ว่าการเล็มปลายต้องระมัดระวังและทำตามความยาวที่กำหนดอย่างเคร่งครัด.

ที่สาม, ยืดผม. แม้ว่าท่อแม่จะถูกยืดให้ตรงระหว่างการเชื่อมโยงการปรับสภาพ, ท่อที่ทำเสร็จแล้วอาจยังมีการเสียรูปเล็กน้อยระหว่างการขยายและการทำความเย็น, จึงต้องยืดให้ตรงอีกครั้งระหว่างเข้าเส้นชัย. วิธีการยืดผมจะเหมือนกับการปรับสภาพท่อแม่, โดยใช้เครื่องหนีบผมแบบไฮดรอลิก, และแรงดันในการยืดผมถูกควบคุมที่ 8-15MPa. ความตรงของท่อสำเร็จรูปหลังการยืดต้องเป็นไปตามข้อกำหนด (ส่วนเบี่ยงเบนความตรงต่อเมตร ≤0.8มม), ซึ่งเข้มงวดกว่าท่อแม่. สำหรับท่อสำเร็จรูปที่มีงานละเอียดสูง, นอกจากนี้เรายังใช้เครื่องหนีบผมที่มีความแม่นยำเพื่อปรับปรุงความตรงให้ดียิ่งขึ้น.

ที่สี่, การรักษาป้องกันสนิม. การป้องกันสนิมคือการป้องกันไม่ให้ท่อสำเร็จรูปเกิดสนิมระหว่างการเก็บรักษาและการขนส่ง, และยืดอายุการใช้งาน. วิธีป้องกันสนิมขึ้นอยู่กับสภาพแวดล้อมการใช้งานของท่อสำเร็จรูปเป็นหลัก: สำหรับท่อสำเร็จรูปที่ใช้ในสภาพแวดล้อมทั่วไป, เราใช้น้ำมันป้องกันสนิมเพื่อเคลือบพื้นผิวด้านในและด้านนอกของท่อสำเร็จรูป; สำหรับท่อสำเร็จรูปที่ใช้ในสภาพแวดล้อมที่มีความชื้นหรือมีฤทธิ์กัดกร่อน, เราใช้การชุบสังกะสีหรือการทาสีเพื่อปรับปรุงความต้านทานการกัดกร่อน. ระหว่างการฝึกงาน, เรามักจะใช้เครื่องพ่นเพื่อพ่นน้ำมันป้องกันสนิมให้เท่ากันบนพื้นผิวของท่อที่ทำเสร็จแล้ว, และตรวจสอบให้แน่ใจว่าน้ำมันป้องกันสนิมครอบคลุมพื้นผิวทั้งหมดโดยไม่มีชิ้นส่วนขาดหาย. ในเวลาเดียวกัน, เรายังต้องควบคุมความหนาของน้ำมันป้องกันสนิมด้วย, ซึ่งโดยทั่วไปคือ 0.1-0.2 มม. หากความหนามากเกินไป, จะส่งผลต่อการใช้งานท่อสำเร็จรูปในภายหลัง; ถ้าความหนาน้อยเกินไป, ไม่สามารถมีบทบาทป้องกันสนิมได้ดี.

3.3.7 การตรวจสอบผลิตภัณฑ์สำเร็จรูป

การตรวจสอบผลิตภัณฑ์สำเร็จรูปเป็นแนวป้องกันสุดท้ายเพื่อให้มั่นใจในคุณภาพของท่อเหล็กไร้รอยต่อที่ขยายด้วยความร้อนปานกลางและความถี่สูงของ Guanzhong, และยังมีลิงค์สำคัญเพื่อให้แน่ใจว่าท่อสำเร็จรูปเป็นไปตามข้อกำหนดมาตรฐานและความต้องการของลูกค้า. วัตถุประสงค์หลักคือการตรวจสอบความถูกต้องของมิติอย่างครอบคลุม, คุณภาพพื้นผิว, สมบัติทางกลและตัวชี้วัดอื่น ๆ ของท่อสำเร็จรูปหลังเสร็จสิ้น, และคัดกรองผลิตภัณฑ์ที่ไม่ผ่านการรับรองเพื่อหลีกเลี่ยงไม่ให้ผลิตภัณฑ์ที่ไม่ผ่านการรับรองไหลเข้าสู่ตลาด. ระหว่างการฝึกงาน, โพสต์ล่าสุดของฉันคือการตรวจสอบผลิตภัณฑ์เสร็จสิ้น, และฉันได้เรียนรู้ความรู้ทางวิชาชีพและทักษะการดำเนินงานที่เกี่ยวข้องกับการตรวจสอบผลิตภัณฑ์สำเร็จรูปมากมาย.

จุดควบคุมทางเทคนิคที่สำคัญของลิงค์การตรวจสอบผลิตภัณฑ์สำเร็จรูปมีสามจุดหลัก: อันดับแรก, รายการตรวจสอบและมาตรฐาน, ที่สอง, วิธีการตรวจสอบ, ที่สาม, การจัดการผลิตภัณฑ์อย่างไม่มีเงื่อนไข. รายการตรวจสอบท่อสำเร็จรูปส่วนใหญ่ประกอบด้วยสี่ประเภท: การตรวจสอบความถูกต้องของมิติ, การตรวจสอบคุณภาพพื้นผิว, การตรวจสอบคุณสมบัติทางกลและการตรวจสอบองค์ประกอบทางเคมี. รายการตรวจสอบแต่ละรายการมีมาตรฐานระดับประเทศหรือมาตรฐานอุตสาหกรรมที่ชัดเจน, ซึ่งจะต้องปฏิบัติตามอย่างเคร่งครัด.

การตรวจสอบความถูกต้องของมิติจะรวมถึงเส้นผ่านศูนย์กลางเป็นหลัก, ความหนาของผนัง, ความยาว, ความตรง, การตกไข่และตัวชี้วัดอื่น ๆ. การตรวจสอบเส้นผ่านศูนย์กลางใช้คาลิปเปอร์หรือเครื่องมือวัดเส้นผ่านศูนย์กลางเพื่อวัดหลายจุดที่ตำแหน่งต่างๆ ของท่อที่เสร็จแล้ว, และค่าเบี่ยงเบนเส้นผ่านศูนย์กลางต้องได้รับการควบคุมภายใน ± 1% ของเส้นผ่านศูนย์กลางระบุ; การตรวจสอบความหนาของผนังใช้เครื่องวัดความหนาอัลตราโซนิกในการวัดหลายจุด, และต้องควบคุมส่วนเบี่ยงเบนความหนาของผนังภายใน ± 5%; ความยาว, การตรวจสอบความตรงและรูปไข่จะดำเนินการตามมาตรฐานที่เกี่ยวข้อง. การตรวจสอบคุณภาพพื้นผิวส่วนใหญ่จะใช้การตรวจสอบด้วยภาพและการตรวจสอบด้วยแว่นขยายเพื่อตรวจสอบว่าพื้นผิวของท่อสำเร็จรูปมีข้อบกพร่อง เช่น รอยแตกร้าวหรือไม่, รอยขีดข่วน, มาตราส่วนออกไซด์, เสี้ยนและการกัดกร่อน. หากมีข้อบกพร่อง, จำเป็นต้องได้รับการประมวลผลใหม่; หากข้อบกพร่องร้ายแรงเกินไป, มันจำเป็นต้องถูกทิ้ง.

การทดสอบสมบัติทางกลจะรวมถึงความต้านทานแรงดึงเป็นหลัก, ความแข็งแรงของผลผลิต, การยืดตัว, และกระทบต่อความเหนียว. วิธีการทดสอบเกี่ยวข้องกับการเก็บตัวอย่างจากท่อที่เสร็จแล้วตามข้อกำหนดมาตรฐาน และทดสอบกับเครื่องทดสอบอเนกประสงค์และเครื่องทดสอบแรงกระแทก. ผลการทดสอบต้องเป็นไปตามข้อกำหนดของมาตรฐานวัสดุที่เกี่ยวข้อง. ตัวอย่างเช่น, ความต้านทานแรงดึงของท่อเหล็กไร้รอยต่อที่ขยายตัวร้อน Q355 จะต้องอยู่ที่ ≥355MPa, และการยืดตัวจะต้องเป็น ≥21%. การทดสอบองค์ประกอบทางเคมีจะตรวจสอบเนื้อหาของธาตุต่างๆ เช่น C, และ, มน, ส, และ P ในท่อสำเร็จรูปเพื่อให้แน่ใจว่าองค์ประกอบทางเคมีเป็นไปตามข้อกำหนดของมาตรฐานวัสดุ. วิธีการทดสอบใช้การวิเคราะห์สเปกตรัมเป็นหลัก, ซึ่งรวดเร็วและแม่นยำ.

ระหว่างการฝึกงาน, ครั้งหนึ่งฉันเคยตรวจพบท่อสำเร็จรูป Q355 จำนวนหนึ่งซึ่งมีความต้านทานแรงดึงที่ไม่ผ่านเกณฑ์: ความต้านทานแรงดึงของตัวอย่างมีค่าเพียง 340MPa, ซึ่งต่ำกว่าข้อกำหนดมาตรฐานที่ 355MPa. เรารายงานสถานการณ์นี้ให้ผู้อำนวยการเวิร์คช็อปทราบทันที, และจัดช่างเทคนิคเข้าตรวจสอบสาเหตุ. ในที่สุด, พบว่าอุณหภูมิการให้ความร้อนระหว่างการเชื่อมโยงการให้ความร้อนแบบเหนี่ยวนำต่ำเกินไป, ส่งผลให้เกิดการเสียรูปพลาสติกของท่อแม่ไม่เพียงพอและคุณสมบัติทางกลของท่อสำเร็จรูปไม่มีเงื่อนไข. ท่อที่เสร็จแล้วจำนวนหนึ่งถูกทิ้งเป็นเศษซากทั้งหมด, และผู้ปฏิบัติงานที่เกี่ยวข้องได้รับการฝึกอบรมและให้ความรู้. เหตุการณ์นี้ทำให้ฉันตระหนักดีว่าลิงก์การตรวจสอบผลิตภัณฑ์สำเร็จรูปมีความสำคัญอย่างยิ่ง, ซึ่งสามารถค้นหาผลิตภัณฑ์ที่ไม่มีเงื่อนไขได้ทันเวลาและหลีกเลี่ยงความสูญเสียทางเศรษฐกิจที่มากขึ้น.

สำหรับสินค้าที่ไม่มีเงื่อนไข, เราต้องจัดการอย่างเคร่งครัดตามระบบการจัดการคุณภาพขององค์กร: ผลิตภัณฑ์ที่ไม่ผ่านการรับรองซึ่งสามารถนำไปแปรรูปได้ (เช่นรอยขีดข่วนเล็กน้อย, ส่วนเบี่ยงเบนความหนาของผนังมากเกินไป) จะถูกส่งกลับไปยังลิงก์ที่เกี่ยวข้องเพื่อประมวลผลใหม่, และสามารถออกจากโรงงานได้ก็ต่อเมื่อผ่านการตรวจสอบอีกครั้งเท่านั้น; ผลิตภัณฑ์ที่ไม่ผ่านการรับรองซึ่งไม่สามารถแปรรูปได้ (เช่นรอยแตกร้าว, คุณสมบัติทางกลที่ไม่มีเงื่อนไข) ถูกทิ้ง, และผลิตภัณฑ์ที่เหลือจะถูกนำไปรีไซเคิลและนำกลับมาใช้ใหม่เป็นวัตถุดิบเพื่อหลีกเลี่ยงการเสียของเสีย. ในเวลาเดียวกัน, เราต้องบันทึกผลการตรวจสอบทั้งหมดอย่างละเอียด, รวมถึงผลิตภัณฑ์ที่มีคุณสมบัติและผลิตภัณฑ์ที่ไม่ผ่านการรับรอง, เพื่ออำนวยความสะดวกในการตรวจสอบย้อนกลับคุณภาพและการเพิ่มประสิทธิภาพกระบวนการในภายหลัง.