Tubería de acero sin costura expandida térmicamente – Principio central del proceso y análisis técnico

Principio básico y análisis técnico del proceso de tubos de acero sin costura expandidos térmicamente

Principio básico y análisis técnico del proceso de tubos de acero sin costura expandidos térmicamente de media y alta frecuencia

Como estudiante universitario con especialización en la industria de tuberías, Dominar los principios básicos y los puntos técnicos del proceso de tubos de acero sin costura expandidos por calor de media y alta frecuencia de Guanzhong es la base para aprender este importante pozo., y también una habilidad necesaria para participar en trabajos relacionados con la industria de tuberías en el futuro.. Durante el curso estudio y prácticas., He realizado investigaciones y prácticas en profundidad sobre el principio básico, caracteristicas tecnicas, enlaces clave y control de parámetros de este proceso. Combinado con mi comprensión personal y experiencia de prácticas., a continuación se presenta una elaboración detallada de estos contenidos, que integrará algunos problemas y soluciones específicos que encontré durante la pasantía, acercar el análisis técnico a la producción real.

3.1 Principio central del proceso

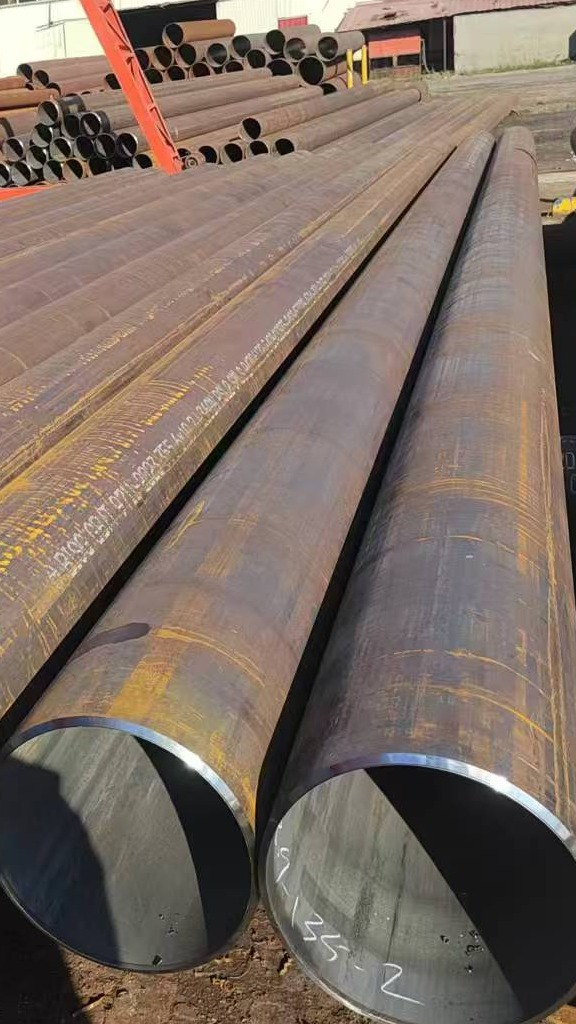

El proceso de tubos de acero sin costura expandidos térmicamente de media y alta frecuencia Guanzhong es esencialmente un proceso de procesamiento térmico secundario para tubos de acero sin costura. (tubos madre). Su principio fundamental es: Utilizando el efecto de inducción electromagnética generado por corriente de frecuencia intermedia o alta frecuencia., el tubo madre se calienta hasta el rango de temperatura de deformación plástica, y luego bajo el apoyo del enchufe y la acción de una fuerza externa, el tubo madre sufre expansión radial y extensión axial, para obtener un tubo de acero sin costura (tubo terminado) con mayor diámetro y espesor de pared más delgado, asegurando al mismo tiempo que la precisión dimensional, La calidad de la superficie y las propiedades mecánicas de la tubería terminada cumplen con los requisitos de ingeniería..

Aquí quiero enfatizar que muchas personas confunden fácilmente el proceso de expansión de calor de frecuencia media y alta de Guanzhong con el proceso de tubos de acero sin costura laminados en caliente.. De hecho, hay grandes diferencias entre los dos. Los tubos de acero sin costura laminados en caliente se laminan directamente a partir de palanquillas de acero sin necesidad de tubos madre., mientras que el proceso de expansión por calor de media y alta frecuencia de Guanzhong es un procesamiento secundario de tubos de acero sin costura formados., que requiere tuberías madre como materia prima; El proceso de laminado en caliente es adecuado para producir diámetros pequeños y medianos., tubos de acero sin costura de paredes gruesas, Mientras que el proceso de expansión térmica es adecuado para producir de gran diámetro., tubos de acero sin costura de paredes medias y delgadas; además, La inversión en equipos del proceso de expansión térmica es mucho menor que la del proceso de laminado en caliente., Y la flexibilidad de producción es más fuerte.. Puede ajustar rápidamente las especificaciones del producto según la demanda del mercado y producir tubos de acero de diferentes diámetros y espesores de pared.. durante la pasantía, A menudo vi al taller producir tuberías terminadas de diferentes especificaciones ajustando los parámetros del proceso con tuberías madre de diferentes especificaciones de acuerdo con los pedidos de los clientes.. A veces, Se pueden producir varias especificaciones diferentes de productos en un día., ¿Cuál es la ventaja del proceso de expansión por calor?.

Específicamente, El principio básico del proceso de expansión de calor de media y alta frecuencia de Guanzhong se puede dividir en dos partes.: Principio de calentamiento por inducción electromagnética y principio de deformación plástica..

El principio de calentamiento por inducción electromagnética es la base del proceso de expansión de calor de media y alta frecuencia de Guanzhong.. Cuando la corriente de frecuencia intermedia y alta frecuencia pasa a través de la bobina de inducción., Se generará un campo magnético alterno.. Cuando la tubería madre está en el campo magnético alterno, una corriente inducida (Corriente de Eddy) se generará dentro de la tubería madre. Cuando la corriente parásita fluye dentro de la tubería madre, se verá obstaculizado por la resistencia de la propia tubería madre, generando así calor Joule y calentando la tubería madre rápidamente. Cabe señalar aquí que la diferencia entre frecuencia intermedia y alta frecuencia radica principalmente en la diferencia de frecuencia actual.: la frecuencia de la corriente de frecuencia intermedia es generalmente de 1 a 10 kHz, Y la frecuencia de la corriente de alta frecuencia es generalmente de 10-50 kHz.. Diferentes frecuencias de corriente producen diferentes efectos de inducción electromagnética y efectos de calentamiento.. El calentamiento de frecuencia intermedia se caracteriza por una profundidad de calentamiento profunda y una temperatura uniforme, que es adecuado para calentar tuberías madre de gran diámetro y paredes gruesas; El calentamiento de alta frecuencia se caracteriza por una velocidad de calentamiento rápida y una pequeña zona afectada por el calor., que es adecuado para calentar tuberías madre de pequeño diámetro y paredes delgadas. Esta es la razón por la cual los procesos de expansión térmica de frecuencia intermedia y alta frecuencia se complementan entre sí, como mencioné anteriormente..

El principio de deformación plástica es el núcleo del proceso de expansión térmica de media y alta frecuencia de Guanzhong.. Cuando la tubería madre se calienta al rango de temperatura de deformación plástica (para acero al carbono ordinario, generalmente 900-1100 ℃), la estructura metálica de la tubería madre cambiará, los granos serán refinados, La plasticidad mejorará significativamente., y la fragilidad se reducirá. En este momento, bajo el apoyo del enchufe y la fuerza externa (presión de expansión), la tubería madre sufrirá deformación plástica, expansión radial y extensión axial, y finalmente formar la tubería terminada que cumpla con los requisitos. en este proceso, es necesario controlar estrictamente la temperatura de calentamiento y la velocidad de deformación. Si la temperatura de calentamiento es demasiado alta, provocará una oxidación grave de la superficie de la tubería madre, cereales secundarios, y afectar las propiedades mecánicas de la tubería terminada.; si la temperatura de calentamiento es demasiado baja, la plasticidad de la tubería madre es insuficiente, que es fácil de romper y no puede completar la expansión; si la velocidad de deformación es demasiado rápida, Esto provocará una baja precisión dimensional y una desviación excesiva del espesor de la pared de la tubería terminada.; si la velocidad de deformación es demasiado lenta, Reducirá la eficiencia de la producción y aumentará el consumo de energía..

durante la pasantía, Me encontré con tal problema: una vez, el taller produjo tubos terminados DN800. Por descuido del operador., la temperatura del horno de calentamiento de frecuencia intermedia se ajustó a 1150 ℃, que superó la temperatura máxima especificada, lo que resulta en un calentamiento excesivo de la tubería madre, oxidación superficial grave. Además, después de la expansión, los granos del tubo terminado eran gruesos, la prueba de rendimiento mecánico no fue calificada, y solo se pudo desechar. Este incidente también me hizo darme cuenta profundamente de la importancia del control de los parámetros del proceso.. Incluso una pequeña desviación de los parámetros puede provocar el desguace del producto y pérdidas económicas..

3.2 Comparación y características técnicas de los procesos de expansión térmica de frecuencia intermedia y alta frecuencia.

La expansión de calor de frecuencia intermedia y la expansión de calor de alta frecuencia son dos formas principales del proceso de tubos de acero sin costura expandidos por calor de frecuencia media y alta de Guanzhong.. Ambos se basan en el principio de calentamiento por inducción electromagnética y el principio de deformación plástica., pero debido a las diferentes frecuencias actuales, Hay diferencias obvias entre los dos en el efecto de calentamiento., caracteristicas tecnicas, ámbito de aplicación y otros aspectos. durante la pasantía, Me quedé en el taller de expansión de calor de frecuencia intermedia y en el taller de expansión de calor de alta frecuencia por un período de tiempo., y tenía una comprensión intuitiva de las diferencias entre los dos procesos. Combinado con mi experiencia práctica personal., A continuación se presenta un análisis comparativo detallado de los dos procesos., como se muestra en la tabla 1.

| Artículos de comparación | Proceso de expansión de calor de frecuencia intermedia (1-10kilociclos) | Proceso de expansión de calor de alta frecuencia (10-50kilociclos) |

| Principio de calentamiento | Corrientes de Foucault generadas por inducción electromagnética., profundidad de calentamiento profundo, temperatura uniforme, gran zona afectada por el calor | Corrientes de Foucault generadas por inducción electromagnética., velocidad de calentamiento rápida, pequeña zona afectada por el calor, calentando principalmente la superficie |

| Eficiencia de calefacción | Medio, generalmente 65%-75%, adecuado para calentamiento por lotes | Alto, generalmente 75%-85%, la velocidad de calentamiento es 2-3 veces más rápido que la frecuencia intermedia |

| Especificaciones aplicables de la tubería madre | De gran diámetro, tubos madre de paredes gruesas (DN200-DN1500, espesor de pared 8-30 mm), como tuberías madre DN300 y DN500 comúnmente utilizadas durante mis prácticas | De pequeño diámetro, tubos madre de paredes delgadas (DN50-DN300, espesor de pared 3-10 mm) |

| Características de las tuberías terminadas | Gran diámetro, espesor de pared uniforme, precisión dimensional media, calidad general de la superficie, propiedades mecánicas estables, más incrustaciones de óxido | Diámetro pequeño, espesor de pared delgada, alta precisión dimensional, buena calidad superficial, menos escala de óxido, mejores propiedades mecánicas |

| Eficiencia de producción | Medio, largo tiempo de calentamiento para tubos de acero individuales (5-15mín.), adecuado para la producción en masa de productos de gran diámetro | Alto, corto tiempo de calentamiento para tubos de acero individuales (1-5mín.), adecuado para la producción en masa de productos de pequeño diámetro |

| Nivel de consumo de energía | Alto, consumo de energía unitario 650-800kWh/tonelada de tubería de acero, reducido a 650 kWh/tonelada después de que la empresa en la que hice prácticas mejorara | Bajo, Consumo de energía unitario 500-650kWh/tonelada de tubería de acero |

| Inversión en equipos | Grande, Alta inversión en horno de calentamiento de frecuencia intermedia., equipo de expansión, etc., acerca de 5-10 millones de yuanes para una línea de producción | Pequeño, El horno de calentamiento de alta frecuencia es pequeño y de bajo costo., acerca de 2-5 millones de yuanes para una línea de producción |

| Campos aplicables | Tuberías de transmisión de gran diámetro en la industria química del petróleo., red de tuberías municipales, energía y otros campos, como la red de tuberías de calefacción central en la región de Shaanxi | Tuberías de precisión de pequeño diámetro en maquinaria de precisión., pequeña industria química, equipos médicos y otros campos |

| Ventajas principales | Gran flexibilidad de producción, Puede producir tubos acabados de gran diámetro y paredes gruesas., propiedades mecánicas estables, adecuado para la producción en masa a gran escala | Velocidad de calentamiento rápida, bajo consumo de energía, Alta precisión dimensional y buena calidad superficial de los tubos acabados., adecuado para la producción de productos de precisión |

| Deficiencias existentes | Alto consumo de energía, calidad general de la superficie, más incrustaciones de óxido, necesita tratamiento de acabado posterior; Excluido tempranamente del estándar de calderas de alta presión. | No se pueden producir tubos acabados de gran diámetro y paredes gruesas., potencia limitada del equipo, profundidad de calentamiento insuficiente |

Mesa 1 Tabla comparativa de procesos de expansión térmica de frecuencia intermedia y alta frecuencia

De la comparación anterior, Podemos ver claramente que los procesos de expansión de calor de frecuencia intermedia y de expansión de calor de alta frecuencia tienen sus propias ventajas y desventajas.. No son alternativos entre sí., pero complementario, Formar juntos el sistema de proceso de tubos de acero sin costura expandidos térmicamente de media y alta frecuencia Guanzhong.. En producción real, Las empresas elegirán el proceso de expansión de calor adecuado según la demanda del mercado., especificaciones del producto, requisitos del cliente y otros factores. Por ejemplo, La empresa en la que hice prácticas produce principalmente tubos de acero sin costura expandidos térmicamente de gran diámetro., por lo que adopta principalmente el proceso de expansión de calor de frecuencia intermedia y está equipado con dos líneas de producción de expansión de calor de frecuencia intermedia.; mientras que una pequeña empresa de tubos de acero contigua produce principalmente tubos de acero de precisión de pequeño diámetro., por lo que adopta el proceso de expansión de calor de alta frecuencia y está equipado con tres líneas de producción de expansión de calor de alta frecuencia..

Además, durante la pasantía, También descubrí que con la continua actualización de la tecnología, El límite entre los procesos de expansión térmica de frecuencia intermedia y de alta frecuencia se está desdibujando gradualmente.. Por ejemplo, Algunas empresas han logrado un control preciso de la temperatura de la superficie del proceso de expansión de calor de frecuencia intermedia optimizando la estructura de la bobina de inducción y mejorando el método de calentamiento., reduciendo la generación de incrustaciones de óxido y mejorando la calidad de la superficie de la tubería terminada; mientras que algunas empresas han realizado un calentamiento profundo del proceso de expansión de calor de alta frecuencia aumentando la potencia del equipo de alta frecuencia., que puede producir tubos terminados con mayor diámetro y espesor de pared más grueso. Esta tendencia de integración tecnológica también se ha convertido en una de las direcciones de desarrollo importantes del proceso de expansión de calor de media y alta frecuencia de Guanzhong.. Al mismo tiempo, Tanto la expansión térmica de frecuencia intermedia como la de alta frecuencia prestan cada vez más atención al control de la calidad de la tubería en bruto y a la temperatura de la zona de deformación.. Seleccionando razonablemente los parámetros de deformación y fortaleciendo la inspección del producto terminado., La calidad del producto está garantizada para cumplir con los requisitos estándar..

3.3 Vínculos clave del proceso y puntos de control técnico

El proceso de producción del proceso de tubos de acero sin costura expandidos térmicamente de frecuencia media y alta de Guanzhong incluye principalmente siete eslabones principales.: inspección de materia prima, pretratamiento de tubería madre, calentamiento por inducción, formación de expansión, enfriamiento, inspección de acabados y productos terminados. Cada enlace tiene sus puntos clave de control técnico.. Cualquier problema en cualquier enlace afectará la calidad de la tubería terminada.. durante la pasantía, Participé en el trabajo de estos siete enlaces y tenía un profundo conocimiento de los puntos de control técnico de cada enlace.. Combinado con mi experiencia práctica personal., A continuación se detallan los puntos clave de control técnico de cada enlace., que integrará algunos problemas y soluciones que encontré durante la pasantía, acercar el análisis técnico a la producción real.

3.3.1 Inspección de Materias Primas

La inspección de materias primas es la primera línea de defensa del proceso de expansión térmica de media y alta frecuencia de Guanzhong., y también la base para garantizar la calidad de las tuberías terminadas.. La materia prima del proceso de expansión térmica de media y alta frecuencia de Guanzhong es un tubo de acero sin costura. (tubo madre). La calidad de la tubería madre determina directamente la calidad de la tubería terminada.. Si la tubería madre tiene defectos como grietas, Inclusiones y desviación excesiva del espesor de la pared., incluso si los parámetros del proceso posterior están bien controlados, es imposible producir tubos terminados calificados. durante la pasantía, mi primer post fue inspección de materia prima. Mi trabajo diario era inspeccionar las tuberías madre de entrada.. Los principales elementos de inspección incluidos.: modelo de especificación, material, desviación del espesor de la pared, Calidad superficial y propiedades mecánicas de la tubería madre..

Específicamente, Hay tres puntos de control técnico clave para la inspección de materias primas.: primero, inspección de materiales. Es necesario asegurarse de que el material de la tubería madre cumpla con los requisitos de producción.. Por ejemplo, para producir tubos de acero sin costura expandidos térmicamente Q355, el material de la tubería madre también debe ser Q355, y en su lugar no se pueden utilizar tuberías madre Q235, de lo contrario, las propiedades mecánicas de la tubería terminada no estarán calificadas.. durante la pasantía, Me encontré con un caso de material inconsistente.: un lote de tuberías madre entrantes estaba marcado como Q355, pero después del análisis espectral, se encontró que el material real era Q235, que no cumplió con los requisitos de producción. Devolvimos este lote de tuberías madre al proveedor a tiempo para evitar problemas de calidad en la producción posterior.. Segundo, inspección de desviación del espesor de pared. La desviación del espesor de la pared de la tubería madre debe controlarse dentro del rango permitido. (generalmente ±5%). Si la desviación del espesor de la pared de la tubería madre es demasiado grande, la desviación del espesor de la pared de la tubería terminada después de la expansión también será demasiado grande, que no puede cumplir con los requisitos de ingeniería. Usamos medidores de espesor ultrasónicos para medir múltiples puntos en diferentes partes de la tubería madre para garantizar un espesor de pared uniforme.. Tercero, inspección de calidad de la superficie. Es necesario comprobar si la superficie de la tubería madre tiene defectos como grietas., rayones, incrustaciones de óxido e inclusiones. Si existen estos defectos, hay que pulirlo. Puede ingresar al siguiente proceso solo después de pasar el tratamiento.; si los defectos son demasiado graves para ser tratados, hay que desecharlo. Por ejemplo, una vez, Descubrimos que la superficie de un lote de tuberías madre tenía muchos rayones con una profundidad superior a 0,5 mm.. Después de pulir, todavía no pudieron ser eliminados, entonces este lote de tuberías madre tuvo que ser desechado.

Aquí quiero enfatizar que el enlace de inspección de materias primas no debe ser descuidado.. Muchas empresas han producido una gran cantidad de productos no calificados y han causado enormes pérdidas económicas porque ignoraron la inspección de las materias primas.. La empresa en la que hice mis prácticas tiene requisitos muy estrictos en cuanto a inspección de materias primas., Estableció un sistema completo de inspección de materias primas.. Se debe inspeccionar cada lote de tuberías madre entrantes., y puede almacenarse sólo después de pasar la inspección. Además, Los registros de inspección deben conservarse durante todo el proceso para facilitar la trazabilidad de la calidad posterior.. Al mismo tiempo, para tuberías madre utilizadas en productos de alta gama, horno de arco eléctrico, También se adoptará el triple proceso de refinación LF y desgasificación al vacío VD para garantizar la pureza del acero fundido., controlar el contenido S y P a continuación 0.015%, y sentar una buena base para el posterior proceso de expansión térmica..

3.3.2 Pretratamiento de la tubería madre

El pretratamiento de la tubería madre es un eslabón importante del proceso de expansión térmica de frecuencia media y alta de Guanzhong. Su finalidad es eliminar impurezas como las incrustaciones de óxido., Mancha de aceite y óxido en la superficie de la tubería madre., ajustar la precisión dimensional de la tubería madre, y prepararse para el posterior calentamiento por inducción y formación de expansión.. La calidad del pretratamiento de la tubería madre afecta directamente el efecto del calentamiento por inducción y la calidad de la superficie de la tubería terminada.. Si hay manchas de aceite, óxido y otras impurezas en la superficie de la tubería madre, La calefacción será desigual durante la calefacción., y las impurezas se adherirán a la superficie de la tubería terminada., afectando la calidad de la superficie; si la precisión dimensional de la tubería madre no cumple con los requisitos, La precisión dimensional de la tubería terminada después de la expansión también se verá afectada..

El pretratamiento de la tubería madre incluye principalmente tres pasos: pulido, alisar y desengrasar. Cada paso tiene sus puntos clave de control técnico.. Primero, pulido. Es principalmente para eliminar las incrustaciones de óxido., óxido y rayones en la superficie de la tubería madre. La superficie de la tubería madre pulida debe ser lisa y plana sin defectos evidentes., y la rugosidad de la superficie debe controlarse a Ra≤12,5μm. En aquella época usábamos máquinas pulidoras automáticas., La velocidad de pulido se controló a 10-15 m/min., Y la presión de pulido se controló a 0,3-0,5 MPa para garantizar el efecto de pulido.. Si la incrustación de óxido en la superficie de la tubería madre es espesa, primero hay que pulir con chorro de arena, luego pulido. Segundo, alisar. Es principalmente para ajustar la rectitud de la tubería madre para garantizar que la rectitud de la tubería madre cumpla con los requisitos. (desviación de rectitud por metro ≤1 mm). Si la tubería madre está doblada, la fuerza será desigual durante la expansión, y la tubería terminada tendrá problemas como elipse y desviación excesiva del espesor de la pared.. Usamos una plancha hidráulica., La presión de enderezamiento se controló a 10-20 MPa.. Se debe probar la rectitud de la tubería madre enderezada., y los no calificados deben ser enderezados nuevamente. Tercero, desengrasar. Es principalmente para eliminar manchas de aceite en la superficie de la tubería madre.. Las manchas de aceite afectarán el efecto del calentamiento por inducción., y se generarán gases nocivos durante el calentamiento, contaminando el medio ambiente. Usamos agente desengrasante alcalino., La temperatura de desengrase se controló a 50-60 ℃., el tiempo de desengrase se controló entre 10-15min. Después de desengrasar, La tubería madre debe lavarse con agua para eliminar el agente desengrasante residual en la superficie., Luego se seca para garantizar que la superficie de la tubería madre esté seca y libre de humedad..

durante la pasantía, debido al descuido, Envié una tubería madre al horno de calefacción sin un tratamiento desengrasante completo. Como resultado, durante el calentamiento, Las manchas de aceite en la superficie de la tubería madre se quemaron., produciendo mucho humo negro, que no sólo contaminó el medio ambiente, pero también causó un calentamiento desigual de la tubería madre. Después de la expansión, aparecieron muchos puntos negros en la superficie de la tubería terminada, que sólo podría ser desechado. Este incidente me hizo comprender profundamente que cada paso del enlace de pretratamiento de la tubería madre debe operarse en estricta conformidad con los requisitos., y no puede haber el más mínimo descuido. Al mismo tiempo, para productos que necesitan tratamiento térmico general después de la expansión, La calidad del pretratamiento de la tubería madre también afectará el efecto del tratamiento térmico., y luego afectar las propiedades mecánicas de la tubería terminada..

3.3.3 Calentamiento por inducción

El calentamiento por inducción es el eslabón central del proceso de expansión de calor de media y alta frecuencia de Guanzhong., y también el enlace con mayor dificultad en el control técnico. Su tarea principal es calentar la tubería madre hasta el rango de temperatura de deformación plástica., y garantizar un calentamiento uniforme y una temperatura estable, para proporcionar buenas condiciones plásticas para la posterior formación de expansión. La calidad del calentamiento por inducción determina directamente las propiedades mecánicas., Precisión dimensional y calidad superficial de la tubería terminada., y es el “alma” de todo el proceso. durante la pasantía, Pasé mucho tiempo aprendiendo el funcionamiento y el control de parámetros del enlace de calentamiento por inducción., Siguió al maestro del taller para aprender cómo ajustar la potencia de calefacción., tiempo de calentamiento, cómo controlar la temperatura de calefacción, y acumuló mucha experiencia práctica valiosa.

Los puntos de control técnico clave del calentamiento por inducción son principalmente tres: primero, control de temperatura de calefacción, segundo, control de velocidad de calentamiento, tercero, control de uniformidad de temperatura.

El control de la temperatura de calentamiento es el núcleo del enlace de calentamiento por inducción.. Los diferentes materiales de las tuberías madre tienen diferentes rangos de temperatura de deformación plástica., que debe ser estrictamente controlado dentro del rango de temperatura correspondiente, ni demasiado alto ni demasiado bajo. Por ejemplo, el rango de temperatura de deformación plástica del acero al carbono ordinario (20#, Q235) es 900-1100 ℃, el del acero de alta resistencia Q355 es 950-1150 ℃, y el de 304 El acero inoxidable es 1050-1200 ℃. Si la temperatura de calentamiento es demasiado alta, provocará una oxidación grave de la superficie de la tubería madre, cereales secundarios, incluso agotamiento, afectando las propiedades mecánicas y la calidad de la superficie de la tubería terminada; si la temperatura de calentamiento es demasiado baja, la plasticidad de la tubería madre es insuficiente, que es fácil de romper y no puede completar la expansión. durante la pasantía, Utilizamos termómetros infrarrojos para monitorear la temperatura de la superficie de la tubería madre en tiempo real., y midió la temperatura interna de la tubería madre con termopares cada 5 minutos para garantizar que la temperatura se controle dentro del rango especificado. Al mismo tiempo, para el proceso de tipo empuje de calentamiento por inducción de frecuencia intermedia, aunque es calefacción local, El sistema inteligente de control de temperatura puede garantizar eficazmente la temperatura estable de la zona de deformación y evitar el impacto adverso de la fluctuación de temperatura en la deformación por expansión..

El control de la velocidad de calentamiento también es muy importante.. Si la velocidad de calentamiento es demasiado rápida, provocará una temperatura superficial demasiado alta y una temperatura interna demasiado baja de la tubería madre, resultando en el fenómeno de “quemado por fuera pero crudo por dentro” y poca uniformidad de temperatura; si la velocidad de calentamiento es demasiado lenta, Reducirá la eficiencia de producción., aumentar el consumo de energía, y provocar demasiadas incrustaciones de óxido en la superficie de la tubería madre.. En términos generales, La velocidad de calentamiento de la expansión de calor de frecuencia intermedia se controla a 50-100 ℃/min., y la expansión de calor de alta frecuencia se controla a 100-200 ℃/min. La velocidad de calentamiento de tuberías madre de diferentes especificaciones y materiales debe ajustarse adecuadamente. Por ejemplo, la velocidad de calentamiento de las tuberías madre de gran diámetro y paredes gruesas debe ser más lenta para garantizar un calentamiento interno suficiente; la velocidad de calentamiento de las tuberías madre de diámetro pequeño y paredes delgadas puede ser más rápida para mejorar la eficiencia de producción. durante la pasantía, Una vez causé un DN500, 15Tubo madre de espesor de pared de mm para que aparezca el fenómeno de “quemado por fuera pero crudo por dentro” debido a una velocidad de calentamiento demasiado rápida. La temperatura de la superficie alcanzó los 1150 ℃, pero la temperatura interna era sólo de 850 ℃, que no se podía ampliar y había que recalentar, que no sólo desperdicia energía eléctrica, pero también retrasó el progreso de la producción..

El control de la uniformidad de la temperatura es otro punto clave del enlace de calentamiento por inducción.. La temperatura de la tubería madre debe ser uniforme., Y no debe haber sobrecalentamiento local ni baja temperatura local.. De lo contrario, durante la expansión, la deformación plástica de la tubería madre será desigual, lo que lleva a defectos como elipse, desviación excesiva del espesor de la pared y grietas superficiales de la tubería terminada. Para garantizar la uniformidad de la temperatura., tomamos principalmente tres medidas: primero, optimizar la estructura de la bobina de inducción. Según la especificación de la tubería madre., diseñar una bobina de inducción adecuada para garantizar un espacio uniforme entre la bobina y la tubería madre (generalmente 5-10 mm); segundo, adoptar el método de calentamiento segmentario, dividir la tubería madre en múltiples segmentos de calefacción, y controlar la temperatura de cada segmento de calefacción respectivamente para garantizar una temperatura general uniforme; tercero, hacer girar la tubería madre a través de dispositivos mecánicos durante el calentamiento, para que todas las partes de la tubería madre se puedan calentar uniformemente. durante la pasantía, Una vez me encontré con el problema de la temperatura desigual de la tubería madre.. La temperatura de un lado de una tubería madre alcanzó los 1050 ℃, mientras que la temperatura del otro lado era sólo de 950 ℃. Después de la expansión, la tubería terminada apareció en una elipse obvia, y la desviación del espesor de la pared excedió el rango permitido, que sólo podría ser desechado. Más tarde, Descubrimos que fue causado por el espacio desigual entre la bobina de inducción y la tubería madre.. Después de ajustar la brecha, la uniformidad de la temperatura mejoró significativamente. Al mismo tiempo, para el proceso de expansión térmica de frecuencia intermedia, La uniformidad de la temperatura también se puede mejorar eficazmente ajustando la distribución de la potencia de calefacción., asegurando una deformación de expansión estable.

3.3.4 Formación de expansión

La formación por expansión es el vínculo de formación del núcleo del proceso de expansión por calor de media y alta frecuencia de Guanzhong.. Su propósito es hacer que la tubería madre experimente expansión radial y extensión axial bajo el soporte del tapón y la acción de una fuerza externa cuando se encuentra en estado de deformación plástica., para obtener las especificaciones de tubería terminadas requeridas. La calidad del conformado por expansión determina directamente la precisión dimensional., desviación del espesor de la pared y precisión de la forma de la tubería terminada, y es uno de los eslabones clave de todo el proceso. durante la pasantía, Seguí al maestro del taller para aprender el funcionamiento del enlace formador de expansión., Entendí el principio de funcionamiento y los puntos de control de parámetros del equipo de expansión., y participó personalmente en los trabajos auxiliares de ampliación formando.

Los puntos de control técnico clave del conformado por expansión son principalmente cuatro: primero, selección de enchufe, segundo, control de velocidad de expansión, tercero, control de presión de expansión, cuatro, control de relación de expansión.

La selección del tapón es la base del conformado por expansión.. la materia, La forma y el tamaño del tapón deben coincidir con las especificaciones y el material de la tubería madre.. El material del tapón es generalmente materiales de aleación resistentes a altas temperaturas y de alta resistencia., como acero para matrices H13 y acero de aleación 3Cr2W8V, que puede soportar la acción de altas temperaturas y altas presiones y evitar la deformación o daños del enchufe. La forma del tapón es principalmente cónica y esférica.. El tapón cónico es adecuado para la expansión de tuberías madre de gran diámetro y paredes gruesas., y el tapón esférico es adecuado para la expansión de tuberías madre de diámetro pequeño y paredes delgadas. El tamaño del tapón debe diseñarse de acuerdo con las especificaciones de la tubería terminada para garantizar que el diámetro de la tubería terminada después de la expansión cumpla con los requisitos.. durante la pasantía, Una vez seleccioné el tamaño de enchufe incorrecto, lo que hace que el diámetro de una tubería terminada DN800 sea demasiado pequeño para cumplir con los requisitos del cliente, por lo que hubo que ampliarlo de nuevo, desperdiciar mano de obra y recursos materiales. Al mismo tiempo, la superficie del tapón debe ser lisa para evitar rayar la superficie interior de la tubería madre y afectar la calidad de la superficie interior de la tubería terminada..

El control de la velocidad de expansión es el núcleo del conformado por expansión.. Si la velocidad de expansión es demasiado rápida, provocará una deformación plástica desigual de la tubería madre, resultando en defectos como elipse, desviación excesiva del espesor de la pared y grietas superficiales de la tubería terminada; si la velocidad de expansión es demasiado lenta, Reducirá la eficiencia de producción., aumentar el consumo de energía, y provocar demasiadas incrustaciones de óxido en la superficie de la tubería madre., afectando la calidad de la superficie. En términos generales, La velocidad de expansión de la expansión térmica de frecuencia intermedia se controla a 50-100 mm/min., y la expansión de calor de alta frecuencia se controla a 100-150 mm/min. La velocidad de expansión de tuberías madre de diferentes especificaciones y materiales debe ajustarse adecuadamente. Por ejemplo, La velocidad de expansión de las tuberías madre con material duro y espesor de pared grueso debe ser más lenta para garantizar una deformación plástica suficiente.; la velocidad de expansión de las tuberías madre con material blando y espesor de pared delgado puede ser más rápida para mejorar la eficiencia de producción. durante la pasantía, Una vez causé que una tubería madre de material Q355 tuviera grietas en la superficie durante la expansión debido a una velocidad de expansión demasiado rápida., que sólo podría ser desechado.

El control de la presión de expansión también es muy importante.. La presión de expansión es el poder de promover la deformación plástica de la tubería madre.. Si la presión es demasiado alta, provocará una desviación excesiva del espesor de la pared, abultamiento de la superficie, incluso fractura de la tubería madre; si la presión es demasiado baja, no puede promover una deformación plástica suficiente de la tubería madre, y el diámetro de la tubería terminada después de la expansión es demasiado pequeño para cumplir con los requisitos. La magnitud de la presión de expansión depende principalmente del material., especificación, Espesor de pared y relación de expansión de la tubería madre.. En términos generales, La presión de expansión de la expansión térmica de frecuencia intermedia se controla a 15-25 MPa., y la expansión de calor de alta frecuencia se controla a 10-15MPa. durante la pasantía, Monitoreamos la presión de expansión en tiempo real a través de sensores de presión., Y ajustó la presión a tiempo de acuerdo con la deformación de la tubería madre para garantizar una presión de expansión estable.. Al mismo tiempo, para el proceso de expansión tipo empuje de calentamiento por inducción de frecuencia intermedia, El control de la presión de empuje también es muy crítico.. La presión de empuje y la presión de expansión deben coincidir adecuadamente para garantizar una deformación de expansión uniforme y estable y evitar defectos..

El control de la relación de expansión es otro punto clave del conformado por expansión.. La relación de expansión se refiere a la relación entre el diámetro de la tubería terminada y el diámetro de la tubería madre.. Si la relación de expansión es demasiado grande, provocará una deformación plástica excesiva de la tubería madre, lo que resulta en defectos tales como una desviación excesiva del espesor de la pared, Grietas y fracturas superficiales.; si la relación de expansión es demasiado pequeña, no puede aprovechar al máximo la plasticidad de la tubería madre, la eficiencia de producción es baja, y el consumo de energía aumenta. En términos generales, La relación de expansión del proceso de expansión de calor de media y alta frecuencia de Guanzhong se controla entre 1.2 y 2.0. Diferentes tuberías madre de diferentes materiales y especificaciones tienen diferentes límites en la relación de expansión.. Por ejemplo, La relación de expansión máxima de las tuberías madre de acero al carbono ordinarias puede alcanzar 2.0, Mientras que la relación de expansión máxima de las tuberías madre de acero inoxidable solo puede alcanzar 1.8, porque aunque la plasticidad del acero inoxidable es buena, la deformación excesiva es fácil de causar grietas. durante la pasantía, Una vez intenté ampliar una tubería madre de DN500 a DN1000., con una relación de expansión de 2.0. Como resultado, La tubería madre se agrietó severamente durante el proceso de expansión., y la desviación del espesor de la pared de la parte local excedió 8%, que superó con creces el rango permitido del estándar. La tubería terminada sólo se pudo desechar, causar ciertas pérdidas económicas a la empresa. Este incidente me hizo darme cuenta profundamente de que el control del ratio de expansión es crucial., Y debemos seguir estrictamente los requisitos del proceso y no perseguir ciegamente el efecto de expansión para aumentar la relación de expansión a voluntad..

Además, durante el proceso de formación de expansión, También se debe prestar atención al ajuste entre el tapón y el tubo madre.. Si el ajuste es demasiado ajustado, aumentará la fricción entre el tapón y la pared interior de la tubería madre, rayando fácilmente la superficie interior de la tubería madre y aumentando la resistencia a la expansión; si el ajuste es demasiado flojo, el tapón no puede soportar eficazmente la tubería madre, lo que lleva a una deformación desigual de la tubería madre y afecta la precisión dimensional de la tubería terminada. durante la pasantía, Generalmente ajustamos el espacio de ajuste entre el tapón y la tubería madre a 0,5-1,0 mm según el espesor de la pared de la tubería madre., que puede evitar eficazmente los problemas anteriores. Para resumir, el enlace de formación de expansión es un enlace técnico integral, lo que requiere que el operador tenga una rica experiencia práctica y un control estricto de cada parámetro para garantizar la calidad de la tubería terminada..

3.3.5 Enfriamiento

El enfriamiento es un eslabón clave indispensable después de la formación por expansión del proceso de tubos de acero sin costura expandidos por calor de frecuencia media y alta de Guanzhong.. Su propósito principal es enfriar la tubería terminada después de la expansión a alta temperatura hasta temperatura ambiente o una temperatura específica., Estabilizar la estructura metálica de la tubería terminada., mejorar sus propiedades mecánicas, y evitar deformaciones o grietas de la tubería terminada debido al enfriamiento natural a temperatura ambiente. El efecto de enfriamiento afecta directamente a las propiedades mecánicas., Estabilidad dimensional y calidad superficial de la tubería terminada.. Si el proceso de enfriamiento no se controla adecuadamente, todos los esfuerzos anteriores serán en vano, y la tubería terminada calificada dejará de calificar.

Los puntos de control técnico clave del enlace de refrigeración son principalmente tres: primero, selección del método de enfriamiento, segundo, control de velocidad de enfriamiento, tercero, control de uniformidad de enfriamiento. durante la pasantía, Aprendí que el método de enfriamiento de la tubería terminada está determinado principalmente por el material de la tubería terminada y los requisitos de las propiedades mecánicas., y los métodos de enfriamiento comunes incluyen el enfriamiento natural, refrigeración por aire, refrigeración por agua y refrigeración por pulverización.

El enfriamiento natural es el método de enfriamiento más simple, que solo necesita colocar la tubería terminada después de la expansión en la plataforma de enfriamiento y dejarla enfriar naturalmente a temperatura ambiente. Este método tiene las ventajas de un bajo costo y sin inversión adicional en equipos., pero la velocidad de enfriamiento es lenta, la eficiencia de producción es baja, y la estructura metálica de la tubería terminada es fácil de ser tosca, que solo es adecuado para tuberías con acabado de acero al carbono ordinario con bajos requisitos de rendimiento mecánico. El enfriamiento por aire consiste en utilizar un ventilador para soplar aire a la tubería terminada para acelerar la disipación de calor de la tubería terminada.. La velocidad de enfriamiento es más rápida que el enfriamiento natural., y el efecto de enfriamiento es más uniforme. Es adecuado para Q355 y otros tubos con acabado de acero de alta resistencia.. El enfriamiento por agua consiste en sumergir la tubería terminada en agua fría o rociar agua fría sobre la superficie de la tubería terminada para enfriarla rápidamente.. La velocidad de enfriamiento es la más rápida., que puede refinar eficazmente los granos de la tubería terminada y mejorar su dureza y resistencia. Es adecuado para tubos con acabado de acero inoxidable y otros aceros aleados.. Sin embargo, La refrigeración por agua también tiene ciertos riesgos.. Si la velocidad de enfriamiento es demasiado rápida, provocará una tensión interna excesiva en la tubería terminada, resultando en grietas superficiales o incluso fracturas..

El control de la velocidad de enfriamiento es el núcleo del enlace de enfriamiento. Los diferentes materiales de las tuberías terminadas tienen diferentes requisitos de velocidad de enfriamiento.. Para tubos con acabado de acero al carbono ordinario, la velocidad de enfriamiento puede ser apropiadamente más lenta, generalmente controlado a 50-80 ℃/min, para evitar un estrés interno excesivo; para tubos acabados de acero de alta resistencia y acero inoxidable, la velocidad de enfriamiento debe ser más rápida, generalmente controlado a 80-120 ℃/min, para refinar los granos y mejorar las propiedades mecánicas, pero no puede ser demasiado rápido. durante la pasantía, Una vez cometí un error al ajustar la velocidad de enfriamiento del agua.: al enfriar 304 tubos acabados en acero inoxidable, Ajusté el flujo de agua demasiado grande, lo que da como resultado que la velocidad de enfriamiento alcance los 150 ℃ / min. Como resultado, Aparecieron muchas grietas finas en la superficie de la tubería terminada., que sólo podría ser desechado. El maestro del taller me dijo que para tubos acabados en acero inoxidable, la velocidad máxima de enfriamiento no debe exceder los 120 ℃ / min, De lo contrario causará tensión interna excesiva y grietas..

El control de la uniformidad del enfriamiento también es muy importante.. La tubería terminada debe enfriarse uniformemente., y no debe haber enfriamiento rápido local o enfriamiento lento local. De lo contrario, la tensión interna de la tubería terminada será desigual, llevando a la deformación, elipse o grietas. Para garantizar la uniformidad del enfriamiento, tomamos principalmente tres medidas: primero, cuando se utiliza refrigeración por aire o refrigeración por pulverización, el ventilador o la boquilla rociadora deben estar dispuestos uniformemente para garantizar que todas las partes de la tubería terminada se puedan enfriar uniformemente; segundo, durante el proceso de enfriamiento, La tubería terminada debe girarse regularmente para evitar un enfriamiento desigual causado por el contacto entre la tubería terminada y la plataforma de enfriamiento.; tercero, la temperatura del medio de enfriamiento (aire o agua) debe mantenerse estable, y la diferencia de temperatura no debe ser demasiado grande. durante la pasantía, Usamos un sensor de temperatura para monitorear la temperatura del agua de refrigeración en tiempo real., y ajustó el flujo de agua a tiempo para mantener la temperatura del agua estable a 20-30 ℃.

3.3.6 Refinamiento

El acabado es el vínculo para mejorar la calidad de la superficie y la precisión dimensional de la tubería terminada después del enfriamiento., y también el último eslabón de procesamiento antes de que el tubo terminado salga de fábrica.. Su objetivo principal es eliminar defectos como la incrustación de óxido., rayones, rebabas y extremos desiguales en la superficie de la tubería terminada enfriada, ajustar la precisión dimensional y la rectitud de la tubería terminada, y hacer que la tubería terminada cumpla con los requisitos estándar y las necesidades del cliente.. La calidad del acabado afecta directamente la calidad de la apariencia y la competitividad en el mercado de la tubería terminada.. durante la pasantía, Participé en el enlace final por un período de tiempo., Principalmente responsable del pulido y recorte de los extremos de la tubería terminada..

El enlace final incluye principalmente cuatro pasos.: pulido, recorte final, Tratamiento alisado y prevención de oxidación.. Cada paso tiene sus puntos clave de control técnico.. Primero, pulido. El propósito del pulido es eliminar las incrustaciones de óxido., rayones y rebabas en las superficies internas y externas de la tubería terminada, hacer que la superficie de la tubería terminada sea suave y plana, y mejorar la calidad de la superficie. El pulido de la superficie exterior utiliza principalmente una máquina pulidora automática., y el pulido de la superficie interior utiliza una herramienta especial de pulido de superficie interior. La velocidad y la presión del pulido deben controlarse estrictamente.: La velocidad de pulido es generalmente de 15-20 m/min., y la presión de pulido es de 0,4-0,6 MPa. Si la presión de pulido es demasiado grande, rayará la superficie de la tubería terminada; si la presión es demasiado pequeña, las incrustaciones de óxido y los rayones no se pueden eliminar por completo.

Segundo, recorte final. Después de la expansión y el enfriamiento, los dos extremos de la tubería terminada pueden tener irregularidades, rebabas o longitud excesiva, que hay que recortar. El recorte de extremos utiliza principalmente una máquina cortadora para cortar los dos extremos de la tubería terminada a la longitud especificada., y luego usa una máquina rectificadora para pulir la cara del extremo para que quede plana y suave, sin rebabas. La desviación de longitud de la tubería terminada después del recorte debe controlarse dentro de ±3 mm., y la perpendicularidad de la cara del extremo y el eje de la tubería deben cumplir los requisitos (desviación de perpendicularidad ≤0,5 mm/m). durante la pasantía, Una vez recorté demasiado el extremo de un tubo terminado DN800 debido a un descuido., lo que resulta en que la longitud de la tubería terminada no cumpla con los requisitos del cliente, así que hubo que desecharlo. Este incidente me hizo darme cuenta de que el eslabón de corte final debe tener cuidado y seguir estrictamente la longitud especificada..

Tercero, alisar. Aunque la tubería madre se haya enderezado durante el enlace de pretratamiento, La tubería terminada aún puede tener una ligera deformación durante la expansión y el enfriamiento., por lo que es necesario enderezarlo nuevamente durante el enlace final.. El método de enderezamiento es el mismo que el del pretratamiento de la tubería madre., usando una enderezadora hidráulica, y la presión de enderezamiento se controla a 8-15MPa. La rectitud de la tubería terminada después del enderezamiento debe cumplir con los requisitos. (desviación de rectitud por metro ≤0,8 mm), que es más estricto que el de la tubería madre. Para tubos acabados de alta precisión, También utilizamos una plancha de precisión para mejorar aún más la rectitud..

Cuatro, tratamiento de prevención de oxidación. El tratamiento de prevención de oxidación consiste en evitar que la tubería terminada se oxide durante el almacenamiento y transporte., y extender su vida útil. El método de tratamiento para la prevención de la oxidación depende principalmente del entorno de uso de la tubería terminada.: para tuberías terminadas utilizadas en ambientes comunes, Usamos aceite antioxidante para recubrir las superficies internas y externas de la tubería terminada.; para tuberías terminadas utilizadas en ambientes húmedos o corrosivos, Utilizamos tratamiento de galvanización o pintura para mejorar la resistencia a la corrosión.. durante la pasantía, Generalmente usamos un rociador para rociar aceite antioxidante uniformemente sobre la superficie de la tubería terminada., y asegúrese de que el aceite antioxidante cubra toda la superficie sin que falten piezas. Al mismo tiempo, También necesitamos controlar el espesor del aceite antioxidante., que generalmente es de 0,1-0,2 mm. Si el espesor es demasiado grande, afectará el uso posterior de la tubería terminada; si el espesor es demasiado pequeño, No puede desempeñar un buen papel antioxidante..

3.3.7 Inspección del producto terminado

La inspección del producto terminado es la última línea de defensa para garantizar la calidad de los tubos de acero sin costura expandidos térmicamente de frecuencia media y alta de Guanzhong., y también el vínculo clave para garantizar que la tubería terminada cumpla con los requisitos estándar y las necesidades del cliente.. Su objetivo principal es inspeccionar exhaustivamente la precisión dimensional., calidad de la superficie, Propiedades mecánicas y otros indicadores de la tubería terminada después del acabado., y descartar productos no calificados para evitar que lleguen al mercado.. durante la pasantía, mi última publicación fue inspección del producto terminado, y aprendí muchos conocimientos profesionales y habilidades operativas relacionadas con la inspección de productos terminados..

Los puntos de control técnico clave del enlace de inspección del producto terminado son principalmente tres: primero, elementos y normas de inspección, segundo, métodos de inspección, tercero, manejo de producto no calificado. Los elementos de inspección de la tubería terminada incluyen principalmente cuatro categorías.: inspección de precisión dimensional, inspección de calidad de la superficie, Inspección de propiedades mecánicas e inspección de composición química.. Cada elemento de inspección tiene estándares nacionales claros o estándares industriales., que debe ser estrictamente implementado.

La inspección de precisión dimensional incluye principalmente el diámetro., espesor de pared, longitud, rectitud, ovalidad y otros indicadores. La inspección de diámetro utiliza un calibrador o un instrumento de medición de diámetro para medir múltiples puntos en diferentes posiciones de la tubería terminada., y la desviación del diámetro debe controlarse dentro de ±1% del diámetro nominal; La inspección del espesor de la pared utiliza un medidor de espesor ultrasónico para medir múltiples puntos., y la desviación del espesor de la pared debe controlarse dentro de ±5%; la longitud, La inspección de rectitud y ovalidad se realiza de acuerdo con las normas correspondientes.. La inspección de la calidad de la superficie utiliza principalmente inspección visual e inspección con lupa para verificar si la superficie de la tubería terminada tiene defectos como grietas., rayones, escala de óxido, rebabas y corrosión. Si hay defectos, necesita ser reprocesado; si los defectos son demasiado graves, hay que desecharlo.

Las pruebas de propiedades mecánicas incluyen principalmente la resistencia a la tracción., límite elástico, alargamiento, y resistencia al impacto. El método de prueba implica tomar muestras de la tubería terminada de acuerdo con los requisitos estándar y probarlas en una máquina de prueba universal y una máquina de prueba de impacto.. Los resultados de las pruebas deben cumplir los requisitos de las normas de materiales correspondientes.. Por ejemplo, La resistencia a la tracción del tubo de acero sin costura de expansión en caliente Q355 debe ser ≥355MPa., y el alargamiento debe ser ≥21%. Las pruebas de composición química examinan principalmente el contenido de elementos como C, Y, Minnesota, S, y P en la tubería terminada para garantizar que su composición química cumpla con los requisitos de las normas de materiales.. El método de prueba utiliza principalmente análisis espectral., que es rápido y preciso.

durante la pasantía, Una vez detecté un lote de tubos terminados Q355 con una resistencia a la tracción no calificada.: la resistencia a la tracción de la muestra fue de solo 340 MPa, que era inferior al requisito estándar de 355MPa. Inmediatamente informamos de esta situación al director del taller., Y el taller organizó personal técnico para investigar el motivo.. Finalmente, Se descubrió que la temperatura de calentamiento durante el enlace de calentamiento por inducción era demasiado baja., lo que resulta en una deformación plástica insuficiente de la tubería madre y propiedades mecánicas no calificadas de la tubería terminada. Todo el lote de tuberías terminadas fue desechado., y los operadores relevantes fueron capacitados y educados. Este incidente me hizo darme cuenta profundamente de que el vínculo de inspección del producto terminado es crucial., que puede encontrar oportunamente productos no calificados y evitar mayores pérdidas económicas.

Para productos no calificados, Debemos manejarlos estrictamente de acuerdo con el sistema de gestión de calidad de la empresa.: Productos no calificados que pueden ser reprocesados. (como ligeros rasguños, desviación excesiva del espesor de la pared) se devuelven al enlace correspondiente para su reprocesamiento, Y pueden salir de la fábrica sólo después de pasar la inspección nuevamente.; Productos no calificados que no pueden reprocesarse. (como grietas, propiedades mecánicas no calificadas) son desechados, y los productos desechados se reciclan y reutilizan como materia prima para evitar desperdicios.. Al mismo tiempo, debemos registrar todos los resultados de la inspección en detalle, incluidos productos calificados y productos no calificados, para facilitar la posterior trazabilidad de la calidad y la optimización de los procesos..