DALAM 10219 Paip Keluli Berstruktur – S235JR S355JR S355J0H S355J2H

Prinsip asas en 10219 Keluli struktur: Rangka kerja metalurgi dan penyeragaman

Keluli struktur, pada terasnya, mewakili aloi besi dan karbon yang seimbang, Direka secara asasnya untuk memberikan kekuatan dan ketegaran yang tinggi pada kos yang paling rendah, membentuk tulang belakang rangka infrastruktur moden. EN 10219 standard, khusus bertajuk “Bahagian berongga struktur dikimpal sejuk terbentuk daripada keluli bukan aloi dan bijirin halus,” menyediakan rangka kerja teknikal yang ketat di dalam Kesatuan Eropah (EU) untuk pembuatan dan pembekalan paip keluli dan bahagian berongga yang digunakan dalam pembinaan umum dan kejuruteraan awam. Ia berbeza dengan en 10210, yang meliputi bahagian panas yang terbentuk, Dan pembezaan ini sangat penting kerana proses pembentukan sejuk secara intrinsik mempengaruhi keadaan akhir bahan, sifat mekanikal, dan tekanan sisa yang melekat, Memerlukan keperluan komposisi dan ujian tertentu.

Sistem penggredan yang digunakan oleh en 10219 adalah sistematik dan bermaklumat, Menawarkan wawasan segera mengenai ciri -ciri utama bahan. Awalan’ bermaksud keluli struktur, secara universal menunjukkan penggunaannya. Ini diikuti dengan nombor -235 atau 355 -yang mentakrifkan kekuatan hasil terjamin minimum ($\text{R}_\text{eH}$) di Newtons per milimeter persegi ($\text{N}/\text{mm}^2$ atau $\text{MPa}$) untuk julat ketebalan asas (khusus, sehingga $16\text{mm}$ ketebalan). Penamaan berangka ini adalah maklumat yang paling penting untuk jurutera struktur, kerana ia secara langsung mengawal pengiraan reka bentuk, saiz seksyen, dan kapasiti galas beban. Huruf dan nombor berikut, seperti 'jr', 'J0', dan 'J2', berkaitan dengan tenaga impak yang dijamin-rintangan bahan terhadap patah rapuh-pada suhu sub-sifar tertentu, mencerminkan kesesuaiannya untuk iklim yang lebih sejuk atau aplikasi beban dinamik. Huruf 'j’ menandakan tenaga impak minimum $27\text{J}$ (Joules), Walaupun watak yang dilampirkan menunjukkan suhu di mana tenaga ini mesti dicapai: 'R’ Menunjukkan ujian pada suhu bilik ($+20^\circ\text{C}$), ‘0’ Menunjukkan ujian di $0^\circ\text{C}$, dan '2’ Menunjukkan ujian di $-20^\circ\text{C}$. Tatanama sistematik ini memastikan bahawa seorang jurutera dapat dengan cepat memilih bahan dengan gabungan kekuatan dan ketangguhan yang diperlukan untuk persekitaran operasi tertentu, mengurangkan risiko tiba -tiba, kegagalan rapuh bencana, yang merupakan kebimbangan utama dalam struktur keluli yang tertakluk kepada kadar ketegangan yang tinggi, Notch Sharp, atau suhu ambien yang rendah.

Elemen akhir, 'H', yang secara khusus digunakan untuk $\text{S355}$ gred yang dibincangkan (S355J0H dan S355J2H), menandakan bahawa produk itu adalah bahagian kosong, mengesahkan kebolehgunaan langsungnya di bawah en 10219 skop. Konvensyen penamaan holistik ini -menggabungkan kekuatan, keliatan, dan bentuk - adalah asas spesifikasi bahan Eropah, Membenarkan pemilihan bahan yang sangat cekap dan standard di seluruh benua. Perbezaan asas antara gred S235 dan gred S355 terletak pada proses pengaliran dan rolling mereka. S235 adalah asas, Keluli struktur yang tidak disengajakan, bergantung terutamanya pada kandungan karbon rendah dan teknik rolling standard. S355, sebaliknya, mencapai kekuatan hasilnya yang jauh lebih tinggi melalui penambahan aloi yang lebih disengajakan (terutamanya mangan ($\text{Mn}$)) dan selalunya melalui rolling terkawal atau aloi mikro (Menggunakan elemen seperti niobium ($\text{Nb}$), Vanadium ($\text{V}$), dan Titanium ($\text{Ti}$)) untuk memperbaiki struktur bijirin dan meningkatkan kekuatan melalui pengerasan hujan, teknik yang dikenali sebagai pemprosesan terkawal thermomechanical (TMCP), yang penting untuk mengimbangi kebolehkalasan dan kekuatan.

Rangka Tindakan Kimia: Mengawal kekuatan dan kebolehkerjaan melalui komposisi

Komposisi kimia keluli struktur yang sesuai dengan en 10219 pada asasnya kompromi antara mencapai kekuatan mekanikal yang diperlukan dan mengekalkan kebolehkalasan yang sangat baik. Tidak seperti aloi khusus di mana kekuatan tinggi adalah yang paling utama dan kos/kebolehkerjaan adalah menengah, Pasaran keluli struktur besar-besaran memerlukan kemudahan fabrikasi di lapangan. Ini memerlukan kawalan ketat terhadap unsur-unsur yang mempengaruhi kebolehkerjaan keluli dan potensi untuk retak sejuk di zon yang terjejas haba ($\text{HAZ}$) semasa kimpalan.

Elemen paling kritikal untuk dikawal adalah karbon ($\text{C}$). Walaupun karbon adalah ejen pengukuhan utama dalam besi, Meningkatkan kandungannya dengan cepat merendahkan kebolehkalasan dan meningkatkan kecenderungan keluli ke arah tingkah laku rapuh. Untuk kekuatan yang lebih tinggi $\text{S355}$ gred, Kandungan karbon maksimum terhad berbanding dengan standard yang lebih lama, mencerminkan keutamaan moden untuk mencapai kekuatan melalui pengaliran bukan karbon dan penghalusan mikrostruktur (TMCP). Standard mencapai jaminan kebolehkerjaan ini bukan hanya melalui had elemen langsung tetapi juga melalui pengiraan nilai bersamaan karbon ($\text{CEV}$). The $\text{CEV}$ adalah formula empirikal yang digunakan untuk mengukur kesan gabungan semua elemen aloi pada kebolehkerjaan bahan, menyediakan satu metrik untuk meramalkan kerentanan terhadap keretakan sejuk semasa kimpalan. Formula yang paling biasa digunakan untuk keluli siri en adalah Institut Kimpalan Antarabangsa ($\text{IIW}$) Formula:

EN 10219 standard meletakkan had maksimum tertentu pada $\text{CEV}$ untuk setiap gred, terutamanya untuk bahagian yang lebih tebal. Dengan mengehadkan $\text{CEV}$, standard sememangnya menentukan bahawa fabrikasi dapat menggunakan standard, Prosedur kimpalan produktiviti tinggi dengan minimum atau tidak dipanaskan, Kelebihan ekonomi dan logistik utama dalam projek pembinaan.

Mangan ($\text{Mn}$) adalah elemen kedua paling kritikal. Ia adalah penguat yang kuat yang berfungsi secara sinergistik dengan karbon, tetapi lebih penting lagi, Ia menggalakkan pembentukan struktur mutiara yang baik dan penting untuk meningkatkan kebolehkerjaan panas dan kesannya. Kekuatan yang lebih tinggi $\text{S355}$ gred selalu mempunyai lebih tinggi $\text{Mn}$ kandungan daripada $\text{S235}$ gred. Unsur -unsur kecil lain seperti fosforus ($\text{P}$) dan Sulfur ($\text{S}$) ketat terhad, kerana kedua -duanya memudaratkan; $\text{P}$ mengurangkan kemuluran suhu rendah, manakala $\text{S}$ borang $\text{MnS}$ Kemasukan, yang sangat merendahkan kesan ketangguhan, terutamanya dalam arah ketebalan, faktor penting untuk sambungan tiub. Yang lebih rendah $\text{S}$ dan $\text{P}$ had dalam $\text{J0}$ dan $\text{J2}$ Gred mencerminkan permintaan yang meningkat untuk ketangguhan suhu rendah yang dijamin.

Jadual i: Keperluan komposisi kimia (DALAM 10219)

Jadual berikut memperincikan kepekatan elemen maksimum yang dibenarkan oleh en 10219, memastikan kedua -dua kekuatan yang diperlukan dan profil kebolehkerjaan kritikal untuk bahagian dengan ketebalan nominal ($\text{t}$) kurang daripada atau sama dengan $16\text{mm}$ (Had berbeza sedikit untuk bahagian tebal).

| unsur (Maks %) | S235JR | S355JR | S355J0H | S355J2H |

| Karbon ($\text{C}$) | $0.17$ | $0.20$ | $0.20$ | $0.20$ |

| silikon ($\text{Si}$) | – | $0.55$ | $0.55$ | $0.55$ |

| Mangan ($\text{Mn}$) | $1.40$ | $1.50$ | $1.50$ | $1.60$ |

| Fosforus ($\text{P}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| Sulfur ($\text{S}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| Tembaga ($\text{Cu}$) | $0.55$ | $0.55$ | $0.55$ | $0.55$ |

| Nitrogen ($\text{N}$) | $0.009$ | $0.009$ | $0.009$ | $0.009$ |

| Berkhidmat (Maks) | $0.35$ | $0.45$ | $0.45$ | $0.45$ |

Nota: Untuk $\text{t} > 16\text{mm}$, maksimum $\text{C}$ dan $\text{CEV}$ had secara amnya meningkat sedikit untuk semua gred, mengakui peningkatan kesukaran dalam mencapai mikrostruktur yang konsisten dalam bahan tebal.

Jadual ini mendedahkan strategi bahan yang jelas: S235JR adalah asas, keluli karbon rendah dengan yang lebih rendah $\text{CEV}$. Gred S355 mencapai kekuatan mereka terutamanya melalui peningkatan yang dibenarkan $\text{Mn}$ (sehingga $1.60\%$) dan pengenalan $\text{Si}$ kawalan (deoxidizer dan penguat), semua sambil mengekalkan terkawal $\text{C}$ had. Pembaikan dari S355JR hingga S355J0H dan S355J2H adalah halus tetapi signifikan secara metalurgi, dibuktikan oleh had maksimum yang lebih ketat pada yang merugikan $\text{P}$ dan $\text{S}$, yang secara langsung memastikan sifat impak suhu rendah dijamin yang lebih tinggi yang dimandatkan oleh $\text{J0}$ dan $\text{J2}$ Klasifikasi.

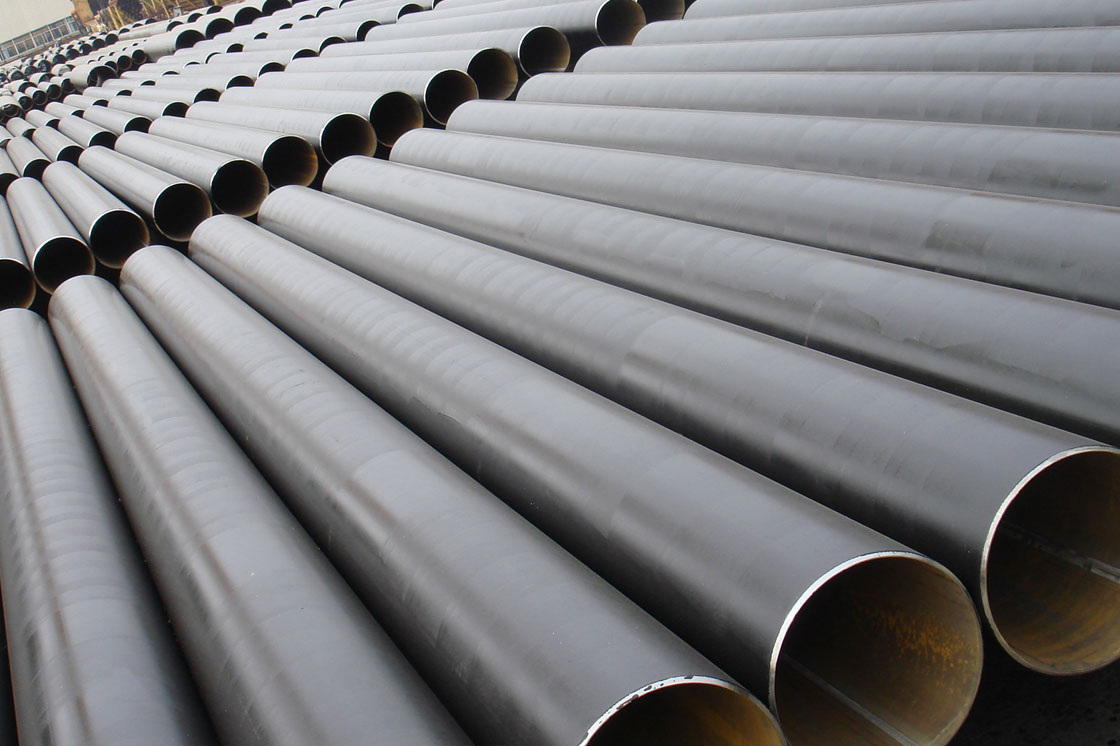

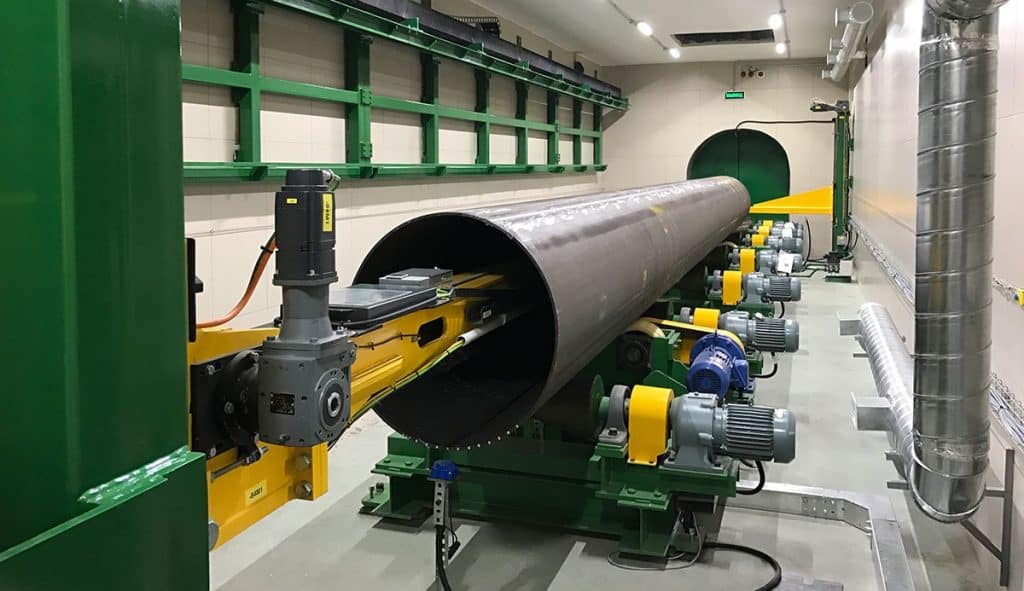

Pembentukan sejuk dan akibat mekanikal: Tekanan, kekuatan, dan kemuluran

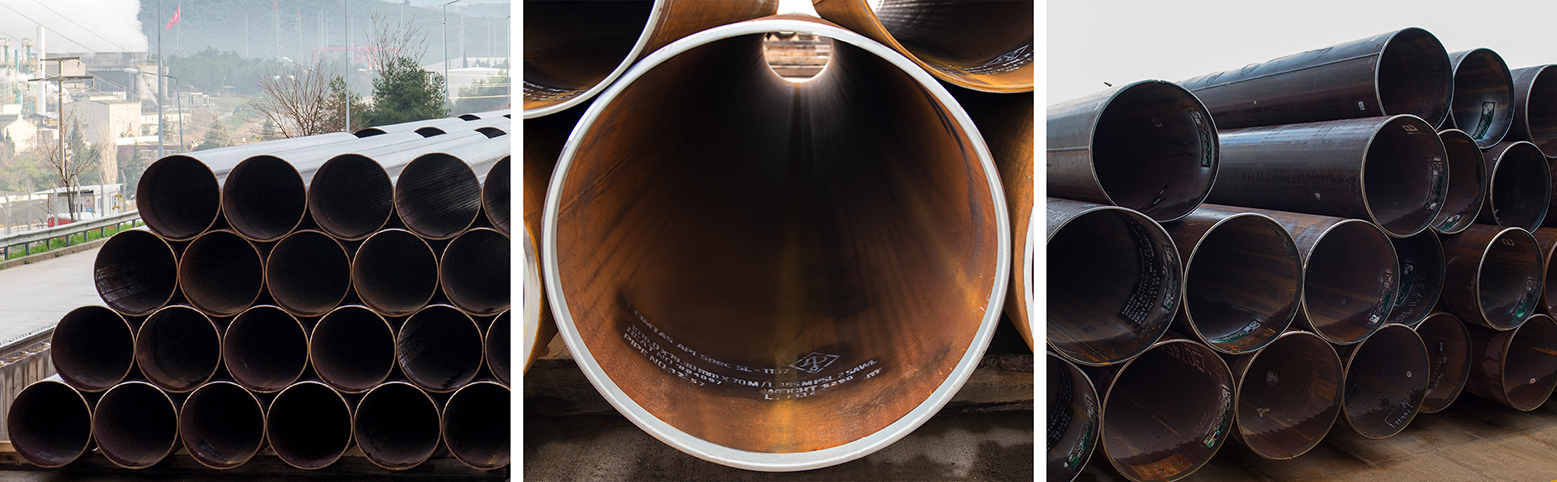

Ciri menentukan en 10219 Produk adalah kaedah pembuatan: pembentukan sejuk. Paip, atau bahagian kosong, biasanya terbentuk dari jalur atau plat keluli yang digulung panas yang pertama kali dikimpal (sering menggunakan kimpalan rintangan elektrik ($\text{ERW}$) atau kimpalan arka tenggelam ($\text{SAW}$) proses) dan kemudian melalui membentuk gulungan pada suhu ambien. Proses ini berbeza dengan bahagian yang terbentuk dengan panas (DALAM 10210), yang terbentuk pada suhu tinggi, Biasanya di atas suhu penyambungan semula keluli.

Pembentukan sejuk mendorong beberapa perubahan metalurgi dan mekanikal penting:

-

Kerja pengerasan: Ubah bentuk plastik semasa membentuk menyebabkan pergerakan dan pendaraban dalam kekisi kristal keluli. Kerja ini mengeras dengan ketara meningkatkan kekuatan hasil bahan dan, ke tahap yang lebih rendah, kekuatan tegangannya. Peningkatan kekuatan ini dapat, secara paradoks, menjadi manfaat dan cabaran. Walaupun bahagian paip akhir mungkin mempamerkan kekuatan hasil sebenar jauh lebih tinggi daripada minimum yang dijamin (cth., $355\text{MPa}$), Peningkatan ini datang dengan mengorbankan pengurangan kemuluran (pemanjangan) dan, berpotensi, pengurangan ketangguhan, terutamanya jika plat keluli tidak cukup halus untuk bermula dengan. EN 10219 Standard Menampung kerja pengerasan ini dengan menentukan ujian mekanikal dilakukan pada sampel yang diambil dari produk siap, dengan itu mengesahkan keadaan mekanikal setelah membentuk sejuk.

-

Tekanan sisa: Proses pembentukan sejuk meninggalkan tekanan sisa yang ketara yang dikunci ke dalam struktur paip, terutamanya di sekitar sudut dan jahitan kimpalan. Tekanan ini biasanya mampatan di permukaan luar dan tegangan di permukaan dalam. Walaupun tekanan ini tidak semestinya memberi kesan kepada kapasiti beban muktamad anggota di bawah ketegangan statik atau mampatan (kerana hasil berikutnya di bawah beban), Mereka kritikal dari segi prestasi keletihan dan rintangan buckling. Untuk aplikasi kritikal keletihan, atau yang melibatkan pemuatan dinamik, Kehadiran tegasan tegangan sisa tinggi berhampiran jari kaki kimpalan atau ketidakpastian geometri yang lain dapat mempercepatkan permulaan dan penyebaran retak dengan ketara, membuat penilaian keletihan terperinci diperlukan.

-

Integriti kimpalan: Untuk jahitan kimpalan itu sendiri, proses pembentukan sejuk subjek kimpalan dan $\text{HAZ}$ kepada ketegangan plastik, yang berfungsi untuk kedua -dua homogenisasi variasi setempat dalam mikrostruktur dan menguji integriti kimpalan. Kesan kerja sejuk boleh berfaedah dalam menormalkan mana -mana minor $\text{HAZ}$ Mikrostruktur tetapi memerlukan kawalan kualiti yang ketat semasa fasa kimpalan awal untuk mencegah kecacatan yang akan diburukkan lagi semasa membentuk.

Jadual II: Keperluan Tegangan (DALAM 10219)

Keperluan tegangan diuji pada sampel yang diambil dari bahagian berongga siap dan mesti memenuhi minimum berikut (untuk ketebalan $\text{t} \leq 16\text{mm}$):

| Gred | Kekuatan Hasil Minimum (Reh) MPa | Kekuatan Tegangan Minimum (Rm) MPa | Pemanjangan minimum (A) % |

| S235JR | $235$ | $360$ – $510$ | $26$ |

| S355JR | $355$ | $510$ – $680$ | $22$ |

| S355J0H | $355$ | $510$ – $680$ | $22$ |

| S355J2H | $355$ | $510$ – $680$ | $22$ |

Jadual mengesahkan definisi teras gred: S355 memberikan kekuatan hasil minimum $120\text{MPa}$ lebih tinggi daripada S235, mewakili kelebihan struktur yang ketara dari segi kecekapan bahan. Peningkatan kekuatan yang besar ini didagangkan untuk pengurangan sederhana dalam pemanjangan minimum, mencerminkan realiti metalurgi perdagangan antara kekuatan dan kemuluran. Secara kritis, Standard ini juga menyediakan julat untuk kekuatan tegangan ($\text{R}_\text{m}$), yang bertindak sebagai siling untuk mengelakkan pengerasan yang berlebihan dan pelanggaran berikutnya, memastikan keseimbangan sifat yang boleh dipercayai untuk kegunaan struktur.

Cabaran yang paling sukar: Kesan tenaga dan prestasi suhu rendah

Untuk komponen struktur, terutamanya yang terdedah kepada beban dinamik, aktiviti seismik, atau iklim sub-sifar, Rintangan bahan untuk patah rapuh sering merupakan parameter reka bentuk yang lebih kritikal daripada kekuatan hasil statiknya. Rintangan ini diukur oleh ujian kesan Charpy V-Notch, yang mengukur tenaga yang diserap oleh spesimen piawai semasa patah. Jangka Tugas Harta Kesan ($\text{JR}$, $\text{J0}$, $\text{J2}$) Adakah jaminan jurutera bahawa paip tidak akan gagal secara bencana dengan cara yang rapuh pada suhu perkhidmatan minimum yang ditentukan.

Prinsip metalurgi yang mendasari prestasi ini adalah suhu peralihan mulur-ke-rapuh ($\text{DBTT}$). Semua bahan ferus mempamerkan perubahan dalam mod patah dari mulur (Penyerapan tenaga yang tinggi, ubah bentuk plastik yang ketara) pada suhu tinggi hingga rapuh (Penyerapan tenaga yang rendah, Penyebaran retak cepat) pada suhu rendah. Matlamat spesifikasi bahan, terutamanya untuk $\text{J0}$ dan $\text{J2}$ gred, adalah untuk memastikan bahan tersebut $\text{DBTT}$ jauh di bawah suhu perkhidmatan yang diramalkan terendah.

Peralihan dari S355JR ke S355J2H adalah perkembangan kawalan patah yang jelas:

-

S355JR: Jaminan $27\text{J}$ pada $\mathbf{+20^\circ\text{C}}$. Ini sesuai untuk pembinaan umum dalam persekitaran sederhana di mana suhu perkhidmatan jarang turun dengan ketara di bawah pembekuan.

-

S355J0H: Jaminan $27\text{J}$ pada $\mathbf{0^\circ\text{C}}$. Ini memberikan margin yang sedikit lebih besar, Sesuai untuk struktur yang terdedah kepada keadaan pembekuan tetapi tidak tertakluk kepada sejuk yang melampau.

-

S355J2H: Jaminan $27\text{J}$ pada $\mathbf{-20^\circ\text{C}}$. Gred ini penting untuk aplikasi di kawasan yang lebih sejuk, Pemasangan ketinggian tinggi, atau struktur tertakluk kepada pemuatan kejutan di mana rendah $\text{DBTT}$ sangat penting. Pencapaian harta ini di $-20^\circ\text{C}$ adalah akibat langsung dari kawalan kimia yang lebih ketat (lebih rendah $\text{P}$ dan $\text{S}$) dan keperluan untuk keluli terbunuh sepenuhnya (I.e., sepenuhnya deoxidized) dengan struktur bijirin halus, sering dicapai melalui $\text{TMCP}$ dan penghalusan bijirin aluminium. Saiz bijian halus adalah cara yang paling berkesan untuk menurunkan $\text{DBTT}$ dan meningkatkan ketangguhan tanpa mengorbankan kekuatan.

Jadual III: Keperluan tenaga kesan (DALAM 10219)

Nilai tenaga kesan purata minimum berikut ($\text{J}$) diperlukan untuk spesimen membujur yang diambil dari produk siap.

| Gred | Suhu ujian (\teks{^ circ text{C}}) | Tenaga kesan minimum (J) |

| S235JR | $+20$ | $27$ |

| S355JR | $+20$ | $27$ |

| S355J0H | $0$ | $27$ |

| S355J2H | $-20$ | $27$ |

Penggunaan standard $27\text{J}$ Nilai adalah penting, kerana dianggap tahap penyerapan tenaga minimum yang umumnya sepadan dengan peralihan ke mulur sepenuhnya (ricih) tingkah laku patah, memastikan bahawa bahan mempunyai kapasiti rizab yang mencukupi untuk menyerap tenaga setempat tanpa kegagalan bencana segera. Keperluan bahawa tahap tenaga ini mesti dikekalkan pada suhu rendah tertentu memberikan kebolehpercayaan struktur asas untuk aplikasi cuaca sejuk.

Rawatan haba dan keadaan bekalan: Kesan kerja sejuk

Salah satu aspek yang menentukan en 10219 paip struktur adalah pendekatan umum standard untuk rawatan haba. Tidak seperti tekanan kapal atau standard keluli aloi yang sering mandat rawatan akhir atau pelindapkejutan/pelindapkejutan akhir, The $\text{S235}$ dan $\text{S355}$ gred di bawah EN 10219 biasanya dibekalkan dalam keadaan yang dibentuk (I.e., Tanpa rawatan haba selepas membentuk). Ciri -ciri mekanikal yang terperinci dalam jadual dijamin di negeri ini, sangat bergantung pada keadaan awal jalur keluli atau plat yang digunakan untuk membentuk (yang mungkin telah dinormalisasi atau $\text{TMCP}$-diproses oleh kilang keluli).

Keperluan rawatan haba (DALAM 10219)

| Gred | Keadaan bekalan | Tujuan teknikal utama |

| S235JR | Seperti yang dibentuk (Sejuk selesai) | Bergantung pada sifat-sifat karbon rendah, Bahan asas yang tidak disengajakan. |

| S355JR | Seperti yang dibentuk (Sejuk selesai) | Bergantung pada keadaan bahan asas (selalunya $\text{TMCP}$ atau dinormalisasi) dan kesan pengerasan kerja. |

| S355J0H | Seperti yang dibentuk (Sejuk selesai) | Bergantung pada komposisi terkawal dan struktur halus untuk menjamin $0^\circ\text{C}$ keliatan. |

| S355J2H | Seperti yang dibentuk (Sejuk selesai) | Bergantung pada komposisi terkawal dan struktur halus untuk menjamin $-20^\circ\text{C}$ keliatan. |

Hakikat bahawa tidak ada rawatan haba yang dibentuk pasca biasanya adalah elemen utama dalam daya maju ekonomi produk ini. Rawatan haba pasca kimpalan atau pasca bentuk berskala penuh (seperti melegakan tekanan atau menormalkan) Untuk paip struktur yang besar akan menambah kos dan kerumitan yang ketara.

Namun begitu, Negeri yang terbentuk sejuk membawa kaveat teknikal yang penting: kehadiran tekanan sisa tinggi yang disebut tadi. Walaupun bukan mod kegagalan dalam dirinya sendiri, Fabrikasi mungkin memilih untuk melakukan rawatan haba yang melegakan tekanan (biasanya di $550^\circ\text{C}$ kepada $600^\circ\text{C}$) Selepas kimpalan atau fabrikasi yang kompleks, terutamanya untuk komponen yang dimaksudkan untuk perkhidmatan keletihan yang sangat tinggi atau mereka yang mempunyai keperluan toleransi dimensi yang ketat. Rawatan elektif ini mesti didekati dengan berhati -hati; Walaupun ia mengurangkan tekanan sisa dan mengembalikan sedikit kemuluran, Fabrikasi mesti memastikan bahawa rawatan tidak menjejaskan sifat impak yang dijamin oleh $\text{J0}$ atau $\text{J2}$ gred. Pendedahan berpanjangan ke suhu berhampiran $600^\circ\text{C}$ boleh, contohnya, menyebabkan aloi mikro ($\text{Nb}/\text{V}$ karbida/nitrida) ke kasar, menyebabkan sedikit kehilangan kekuatan dan kemerosotan kemerosotan yang berpotensi, Walaupun kesan ini biasanya kecil untuk suhu perkhidmatan yang dipertimbangkan oleh standard ini. Takeaway kritikal adalah bahawa sifat asas dijamin dalam yang dibentuk, keadaan yang tidak dipanaskan, meletakkan tanggungjawab di kilang keluli untuk menggunakan bahan pra-diproses (plat/gegelung) yang sudah memiliki struktur halus yang diperlukan untuk menahan kerja sejuk berikutnya dan memenuhi final $\text{J}$ keperluan ketahanan.

Kimpalan dan fabrikasi: Pertimbangan Kejuruteraan Praktikal

Kecekapan struktur yang wujud menggunakan bahagian kosong (HSS) sering direalisasikan dalam kekuda kompleks dan struktur bingkai ruang, yang memerlukan kimpalan bahagian yang luas bersama -sama, selalunya melibatkan sendi rumit di mana satu paip berkontur agar sesuai dengan profil yang lain ($\text{T}$, $\text{K}$, $\text{Y}$ sendi). Profil Pengelasan, ditadbir oleh $\text{CEV}$ (Jadual i), Oleh itu, adalah yang paling penting. Yang rendah $\text{CEV}$ nilai untuk en 10219 Paip bermaksud mereka diklasifikasikan sebagai mempunyai kebolehkalasan yang baik dan biasanya boleh dikimpal menggunakan proses standard (cth., Kimpalan Arka Logam Terlindung ($\text{SMAW}$), Kimpalan Arka Logam Gas ($\text{GMAW}$), atau kimpalan arka fluks ($\text{FCAW}$)) dengan minimum atau tidak dipanaskan, dengan syarat ketebalan seksyen adalah sederhana dan keadaan ambien dikawal.

Pertimbangan kimpalan utama untuk keluli struktur ini adalah penghindaran retak sejuk (atau retak yang disebabkan oleh hidrogen) dalam $\text{HAZ}$. Jenis retak ini berlaku dalam mikrostruktur yang mudah dijangkiti (Keras, struktur seperti martensit yang terbentuk di $\text{HAZ}$), di hadapan tekanan tegangan (sisa atau digunakan), dan, secara kritis, dengan kehadiran hidrogen yang tersebar. Yang rendah $\text{CEV}$ daripada $\text{S355}$ gred meminimumkan kebolehkerjaan (pembentukan struktur mikro yang mudah dijangkiti), Walaupun penggunaan bahan habis hidrogen rendah (lapisan elektrod atau fluks) dan, jika perlu, minimum preheating ($50^\circ\text{C}$ kepada $100^\circ\text{C}$) Menguruskan kandungan hidrogen, memastikan sendi bebas retak.

Faktor fabrikasi penting lain, Unik kepada HSS, adalah pertimbangan reka bentuk untuk keletihan pada sendi dikimpal. Kerumitan sendi tiub menghasilkan kepekatan tekanan yang sangat setempat ($\text{SCF}$) di kimpalan. Untuk struktur yang tertakluk kepada pemuatan kitaran (cth., jambatan, Struktur luar pesisir, kren), Kehidupan Keletihan sering menjadi kriteria reka bentuk yang pentadbir, mengatasi kekuatan statik. Tekanan tegangan sisa tinggi terkunci ke dalam bahan berhampiran jahitan kimpalan kerana pembentukan sejuk dapat memburukkan lagi masalah ini. Akibatnya, Prosedur kimpalan dan butiran bersama mesti ditentukan dengan teliti mengikut piawaian keletihan yang berkaitan (seperti Eurocode 3, Bahagian 1-9) yang mandat kategori bersama dan kelas terperinci untuk memastikan hayat perkhidmatan yang mencukupi, Pertimbangan yang sangat dipengaruhi oleh keadaan awal yang terbentuk sejuk.

Aplikasi dan kesimpulan: Tiang pembinaan moden

EN 10219 paip keluli struktur, Dari asas S235JR ke premium S355J2H, membentuk tulang belakang projek kejuruteraan struktur yang terang-ke-berat, dipilih untuk gabungan kekuatan ideal mereka, keberkesanan kos, dan kemudahan fabrikasi. Penyeragaman komposisi kimia mereka yang teliti, prestasi mekanikal, dan ketangguhan patah memastikan mereka memenuhi tuntutan keselamatan dan ketahanan yang ketat di seluruh persekitaran yang pelbagai.

Paip S235JR biasanya digunakan dalam unsur-unsur struktur yang tidak utama, pagar, perancah, dan kerangka cahaya di mana kekuatan kurang kritikal daripada kos dan kebolehbaburan. S355JR mewakili gred struktur lalai kekuatan tinggi industri, Sesuai untuk kebanyakan lajur, rasuk, dan aplikasi kekuda di iklim sederhana. S355J0H dan, secara kritis, Paip S355J2H sangat diperlukan untuk projek infrastruktur utama di mana kebolehpercayaan suhu rendah adalah yang paling utama, termasuk:

-

Struktur jambatan: Terutamanya di kawasan yang terdedah kepada musim sejuk yang teruk, di mana kelemahan patah dijamin di $-20^\circ\text{C}$ adalah faktor keselamatan yang tidak boleh dirunding.

-

Struktur luar pesisir dan maritim: Termasuk jeti, jeti, dan jaket luar pesisir kecil ke sederhana, di mana pendedahan kepada air laut sejuk dan tindakan gelombang menentukan tahap ketangguhan yang tinggi.

-

Struktur dinamik dan seismik: Seperti menara penghantaran, Booms Crane, dan bangunan di zon seismik tinggi, di mana bahan mesti mempunyai kemuluran dan ketangguhan rizab untuk menyerap tenaga di bawah kadar ketegangan yang teruk tanpa kegagalan rapuh.

Ringkasnya, kejayaan teknikal en 10219 Paip bergantung pada hubungan yang sangat bersepadu antara kimia (dikawal oleh $\text{CEV}$ untuk kebolehkalasan dan $\text{P}/\text{S}$ untuk ketangguhan), proses pembuatan (pembentukan sejuk untuk kecekapan dan pengerasan kerja), dan jaminan mekanikal terakhir (kekuatan hasil dan tenaga kesan suhu rendah). Kemajuan dari S235 hingga S355J2H adalah laluan yang didorong oleh kejuruteraan, Menyediakan spektrum prestasi yang dinilai yang membolehkan pereka memilih bahan yang paling berkesan dan selamat untuk tugas struktur yang diberikan. Kecekapan struktur yang wujud dalam bentuk seksyen berongga, Digabungkan dengan kebolehkalasan yang sangat baik dan menjamin ketangguhan ini $\text{EN}$ gred, memastikan kehebatan berterusan mereka sebagai bahan pilihan untuk kerja -kerja struktur yang paling penting di dunia.