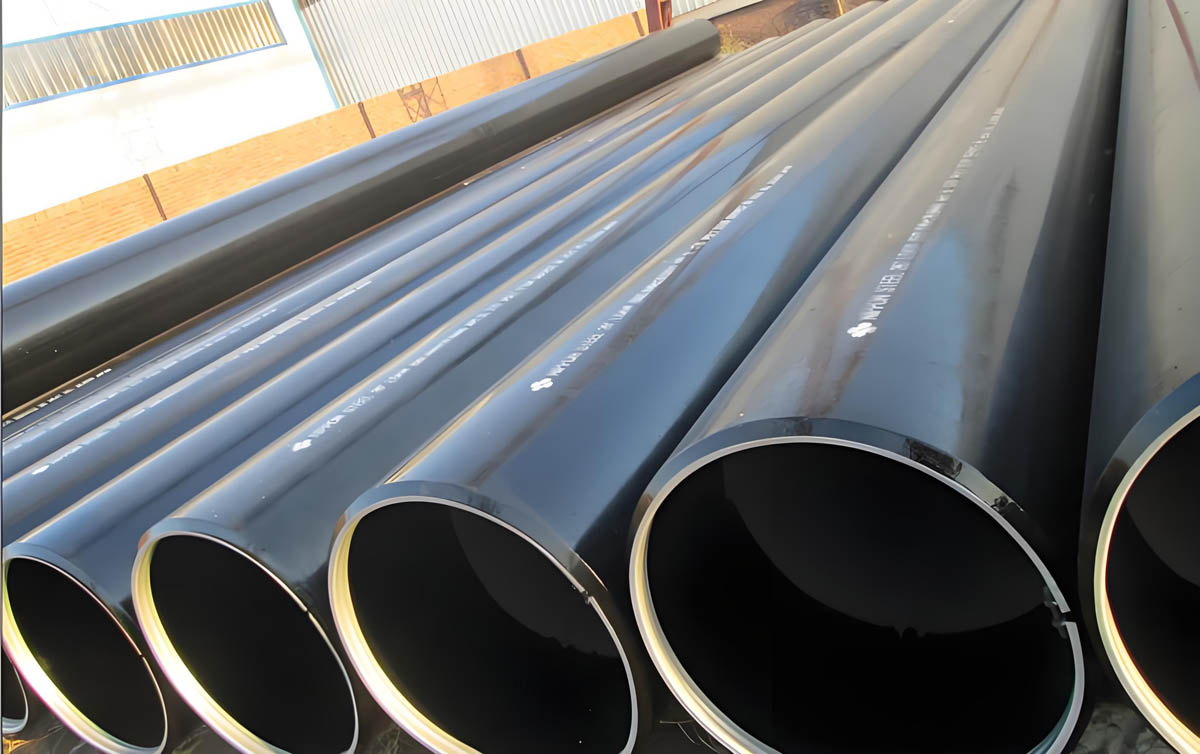

Paip Kimpalan ERW dan Proses Pembuatan

Spesifikasi paip keluli ERW

Standard: ASTM A53, ASTM A106, API 5L, EN10210, EN10219, ASTM A178, ASTM A500/501, ASTM A691, ASTM A252, ASTM A672, DALAM 10217

Gred Keluli: Gred B, X42-x80, S275JR, S275J0H, S275JRH, S355JR, S355J0H, S355JRH

Dimensi

DARIPADA: 1/8 inci kepada 24 inci

WT: Max 26.5mm

Panjang: Panjang tetap atau panjang rawak, maksimum 12 meter

| Paip diameter kecil erw | |||||||

| Diameter keluar | Sch 5 | Sch 10 | Sch 40 | ||||

| Inci | mm | Ketebalan | Kg/mtr | Ketebalan | Kg/mtr | Ketebalan | Kg/mtr |

| 1/2″ | 21.3 | 1.65 | 0.81 | 2.11 | 1.01 | 2.77 | 1.29 |

| 3/4″ | 26.7 | 1.65 | 1.03 | 2.11 | 1.30 | 2.87 | 1.71 |

| 1″ | 33.4 | 1.65 | 1.31 | 2.77 | 2.12 | 3.38 | 2.54 |

| 1 1/4″ | 42.2 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 1 1/2″ | 48.3 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 2″ | 60.3 | 1.65 | 2.42 | 2.77 | 3.98 | 4.81 | 5.31 |

| 3″ | 88.9 | 2.11 | 4.58 | 3.05 | 6.54 | 5.49 | 11.45 |

| 3 1/2″ | 101.6 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 4″ | 114.3 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 5″ | 141.3 | 2.77 | 9.50 | 3.40 | 11.74 | 6.55 | 22.10 |

| 6″ | 168.3 | 2.77 | 11.47 | 3.40 | 14.04 | 7.11 | 28.68 |

| 8″ | 219.1 | 2.77 | 14.99 | 3.76 | 20.25 | 8.18 | 43.16 |

| Paip diameter besar erw | |||||||||||||||||||

| DARIPADA | WT | ||||||||||||||||||

| Inci | mm | 8 5/8″ | 219.1

mm |

10 3/4″ | 273.1

mm |

12 3/4″ | 325.0

mm |

14″ | 355.6

mm |

16″ | 406.4

mm |

18″ | 457.7

mm |

20″ | 508.0

mm |

24″ | 610

mm |

24 4/5″ | 630.0

mm |

| 0.157 | 4.0 | —- | — | ||||||||||||||||

| 0.197 | 5.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.236 | 6.0 | — | — | — | — | — | — | — | — | — | — | — | — | ||||||

| 0.276 | 7.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.315 | 8.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.354 | 9.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.394 | 10.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.133 | 11.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.492 | 12.5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.551 | 14.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.630 | 16.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.689 | 17.5 | — | — | — | — | — | — | — | — | — | — | ||||||||

| 0.748 | 19.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.787 | 20.0 | — | — | — | — | — | — | ||||||||||||

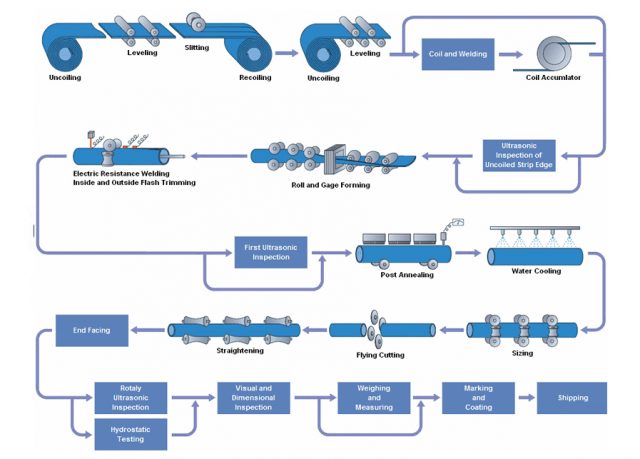

Proses pembuatan paip yang dikimpal

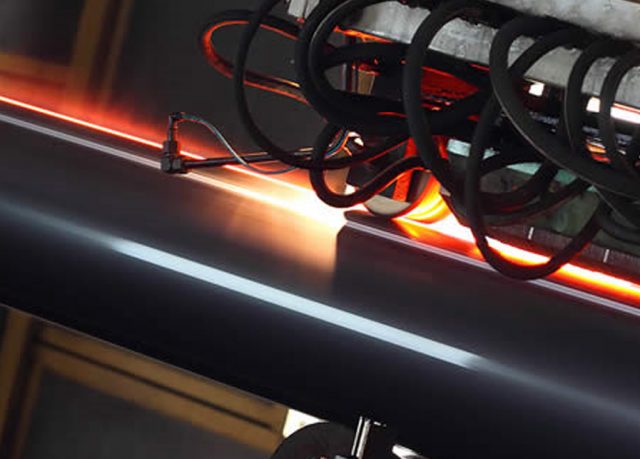

Dalam kimpalan ERW, dua elektrod, biasanya dibuat dari tembaga, digunakan untuk menggunakan tekanan dan semasa. Elektrod berbentuk cakera dan berputar apabila bahan berlalu di antara mereka. Ini membolehkan elektrod tetap bersentuhan dengan bahan untuk membuat kimpalan berterusan yang panjang.

Pengubah kimpalan membekalkan voltan rendah, Kekuatan AC semasa yang tinggi. Sendi paip mempunyai rintangan elektrik yang tinggi berbanding dengan litar yang lain dan dipanaskan ke titik leburnya oleh arus. Permukaan separa covten ditekan bersama dengan daya yang menghasilkan ikatan gabungan, mengakibatkan struktur dikimpal seragam.

Kaedah rawatan haba Karbon dan paip keluli aloi

Kaedah rawatan haba untuk paip keluli karbon dan aloi termasuk 4 terutamanya jenis:

Menormalkan, Penyepuhlindapan, Pelindapkejutan dan Pembajaan.

Ia akan meningkatkan sifat mekanikal bahan keluli, Komposisi kimia seragam, dan kebolehkerjaan. Rawatan haba untuk bahan logam keluli boleh dibahagikan kepada rawatan haba yang penting, rawatan haba permukaan dan rawatan haba kimia. Paip keluli umumnya menggunakan rawatan haba yang penting.

Prestasi bahan keluli terutamanya merujuk kepada sifat mekanikal, sifat fizikal, dan prestasi proses. Rawatan haba akan membawa struktur metalurgi yang berbeza dan prestasi yang sepadan untuk paip keluli, Oleh itu, boleh digunakan dengan lebih baik dalam perkhidmatan perindustrian atau minyak dan gas yang berbeza.

Terdapat dua kaedah untuk memperbaiki sifat bahan keluli. Satu kaedah adalah untuk menyesuaikan komposisi kimia, Kaedah Alloying yang dinamakan. Kaedah lain adalah rawatan haba. Dalam bidang teknologi perindustrian moden, Rawatan haba meningkatkan prestasi paip keluli di kedudukan menguasai.

Tujuan rawatan haba

1. Pemanasan.

Bahan keluli boleh dipanaskan di bawah titik kritikal atau di atas titik kritikal. Cara pemanasan bekas dapat menstabilkan struktur dan menghapuskan tekanan sisa. Jalan yang terakhir dapat membuat material austenitizing. Austenitizing adalah untuk memanaskan logam keluli ke atas suhu kritikalnya cukup lama, Jadi ia boleh diubah. Sekiranya pelindapkejutan diikuti selepas austeniting, maka bahan itu akan mengeras. Pelindapkejutan akan cukup cepat untuk mengubah austenit menjadi martensit. Setelah mencapai suhu austenitizing, mikrostruktur yang sesuai dan kekerasan penuh, Bahan paip keluli akan dicapai dalam proses rawatan haba selanjutnya.

2. Pemeliharaan haba.

Tujuan pemeliharaan haba adalah seragam suhu pemanasan bahan keluli, maka ia akan mendapat organisasi pemanasan yang munasabah.

3. Menyejukkan

Proses penyejukan adalah proses utama dalam rawatan haba, ia menentukan sifat mekanikal paip keluli selepas proses penyejukan.

Empat kaedah rawatan haba utama dalam industri paip keluli karbon dan aloi Proses rawatan haba untuk paip keluli termasuk menormalkan, penyepuhlindapan, pembajaan, pelindapkejutan dan proses lain.

Menormalkan

Memanaskan paip keluli di atas suhu kritikal, dan disejukkan di udara.

Melalui menormalkan, Tekanan bahan keluli boleh dibebaskan, meningkatkan kemuluran dan ketangguhan untuk proses kerja sejuk. Normalisasi biasanya digunakan untuk bahan paip keluli aloi karbon dan rendah. Ia akan menghasilkan struktur logam yang berbeza, Pearlite, Bolite, beberapa martensit. Yang membawa bahan keluli yang lebih keras dan lebih kuat, dan kurang kemuluran daripada bahan penyepuhlindapan penuh.

Penyepuhlindapan

Pemanasan bahan ke atas suhu kritikalnya cukup lama sehingga mikrostruktur berubah menjadi austenite. Kemudian perlahan disejukkan di relau, Dapatkan transformasi maksimum ferit dan pearlite.

Penyepuh akan menghapuskan kecacatan, seragam komposisi kimia dan bijirin halus. Proses ini biasanya digunakan untuk karbon tinggi, aloi rendah dan paip keluli aloi perlu mengurangkan kekerasan dan kekuatan mereka, Menapis struktur kristal, meningkatkan keplastikan, kemuluran, ketangguhan dan machinablity.

Pelindapkejutan

Memanaskan bahan paip keluli ke suhu kritikal sehingga transformasi mikrostruktur dilakukan, menyejukkannya dengan cepat.

Tujuan pelindapkejutan adalah untuk menghasilkan tekanan terma dan tekanan tisu. Ia dapat menghapuskan dan memperbaiki masa pembajaan. Gabungan pelindapkejutan dan pembajaan dapat menjadikan prestasi komprehensif bertambah baik.

Tempering

Memanaskan bahan keluli ke suhu yang tepat di bawah titik kritikal, dan sering dilakukan di udara, vakum atau atmosfera lengai. Terdapat suhu suhu rendah 205 hingga 595 ° F. (400 hingga 1105 ° F.), suhu sederhana dan suhu tinggi (hingga 700 ℃ 1300 ℉).

Tujuan pembajaan adalah untuk meningkatkan ketangguhan paip keluli dan aloi. Sebelum membekalkan, keluli ini sangat sukar tetapi terlalu rapuh untuk aplikasi yang paling banyak. Selepas proses dapat meningkatkan keplastikan dan ketangguhan paip keluli, Kurangkan atau hapuskan tekanan sisa dan menstabilkan saiz paip keluli. Membawa sifat mekanikal yang komprehensif, supaya ia tidak berubah dalam perkhidmatan.

Rawatan penyelesaian untuk bahan paip keluli berasaskan aloi

Memanaskan aloi ke suhu yang betul, memeliharanya pada suhu ini cukup lama untuk menyebabkan atau lebih banyak unsur berubah menjadi penyelesaian yang kukuh, Kemudian menyejukkannya pada kadar pesat untuk memegang konstituen ini dalam penyelesaian.

Terdapat beberapa aloi berasaskan nikel yang dapat mencapai persembahan yang diperlukan melalui rawatan penyelesaian atau oleh pengerasan usia hujan. Ciri -ciri sebagai suhu bilik dan kekuatan mekanikal suhu tinggi, rintangan kakisan dan rintangan pengoksidaan akan dipertingkatkan dengan ketara oleh rawatan haba ini. Banyak aloi berasaskan nikel mengembangkan sifat yang dikehendaki semata-mata melalui rawatan penyelesaian, Seperti paip keluli aloi hastelloy dan nikel.

Semasa rawatan penyelesaian, Unsur karbida dan pelbagai aloi dibubarkan secara seragam di austenite. Penyejukan dengan cepat akan menjadikan unsur karbon dan aloi terlambat untuk mendakan, dan dapatkan proses rawatan haba tisu austenit tunggal. Rawatan penyelesaian boleh seragam struktur dalaman dan komposisi kimia. Ia juga boleh memulihkan rintangan kakisan untuk paip keluli aloi hastelloy dan nikel.