Cara Mesin Inconel 625 Paip Dikimpal

Menjinakkan Binatang itu: Nota Jurutera Medan tentang Pemesinan Lancar Inconel 625 Paip Dikimpal

Tengok, Saya telah berada di sekitar blok itu beberapa kali. Dua puluh tiga tahun dalam industri ini, kebanyakannya dalam parit fabrikasi aloi berprestasi tinggi. Saya telah melihat banyak kertas akademik berkilat datang dan pergi. Tetapi apabila anda berada di tingkat kedai, dan Inconel sepanjang 12 meter 625 paip dikimpal masuk untuk pas pemesinan terakhirnya, teori tidak bermakna sesuatu yang terkutuk. Apa yang penting ialah cip, getaran di tangan anda pada penggantian manual, dan bunyi itu. Anda tahu bunyi itu—decitan nada tinggi yang mengatakan anda akan merosakkan sekeping bahan bernilai dua puluh ribu dolar.

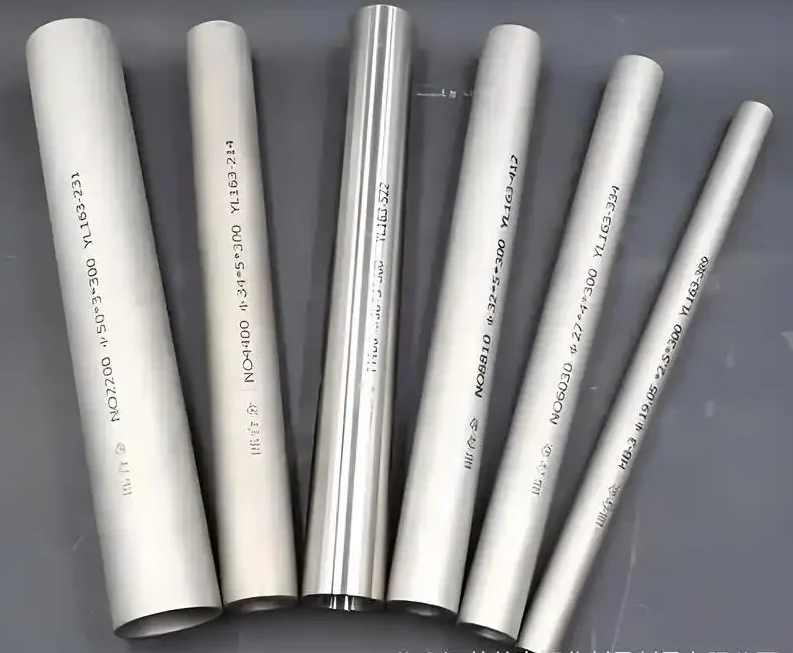

Kami bercakap tentang Inconel 625. Ia adalah binatang. Aloi nikel-kromium-molibdenum yang direka untuk ketawa dalam menghadapi rayapan dan kakisan suhu tinggi. Anda dapati ia dalam pemprosesan kimia, kejuruteraan marin, dan sudah tentu, kesayangan dekad yang lalu—loji pencairan LNG. Barangnya keras, bekerja lebih cepat daripada keazaman seorang remaja, dan suka mengimpal sendiri pada alat pemotong anda jika anda berkelip.

Masalah yang kami tangani di sini bukan sekadar menukar bilet menjadi paip. Ia mengenai mengambil a paip dikimpal—yang sudah mempunyai zon terjejas haba (HAZ) dengan struktur butiran yang berbeza daripada logam induk—dan menjadikan lubang dalam dan permukaan luarnya berkelakuan seolah-olah ia lancar. Inilah yang kami panggil “pemesinan lancar” atau “pemesinan bersepadu.” Kami bukan sahaja mengeluarkan bahan; kami sedang menyeragamkan sejarah tekanan bahagian itu.

Syaitan dalam Jahitan Kimpalan: Mengapa Pemesinan Standard Gagal

Mengapa anda tidak boleh membuang benda ini dalam mesin pelarik dan pergi ke bandar? Izinkan saya memberitahu anda tentang pekerjaan pada tahun '18, di limbungan kapal berhampiran Batam, Indonesia. Kami sedang membuat pemesinan penggelek panduan untuk kapal kabel bawah laut. Spesifikasi ketat—+/- 0.025 mm pada diameter dalaman 300mm panjang, 150paip mm OD. Kami mempunyai sisipan baharu, CNMG import yang cantik daripada jenama Jerman peringkat tinggi. Kami mengikuti buku itu: 60 m/min kelajuan permukaan, 0.15 suapan mm/rev.

Separuh jalan melalui hantaran pertama, bang. Sisipan itu berkecai. kenapa? Ia bukan kelajuan atau suapan, per se. Ia adalah potong terputus dari jahitan kimpalan. Apabila alat memasuki zon kimpalan, daya pemotongan meningkat hampir 40%. Karbida, direka untuk tekanan berterusan, hanya berputus asa.

Rajah 1: Titik Kegagalan

Di sinilah kebanyakan strategi pemesinan runtuh. Jahitan kimpalan bukan sekadar benjolan. Ia adalah wilayah dengan:

-

Kekerasan Lebih Tinggi: HAZ boleh 15-20% lebih keras daripada logam asas kerana penyejukan pantas dan pemendakan antara logam.

-

Tekanan sisa: Pemejalan kimpalan meninggalkan medan tegasan tegangan kompleks terkunci di dalam bahan.

-

Ketakhomogenan Mikrostruktur: Anda mempunyai butiran kolumnar dalam kimpalan, butir equiaxed dalam logam induk. Alat itu tidak tahu apa yang akan dipukul seterusnya.

Data pemotongan standard direka untuk bahan homogen. Sapukan pada tiub yang dikimpal, dan anda berjudi. Mod kegagalan bukan hanya kerosakan alat. ia pengerasan kerja. Jika alat anda menggosok dan bukannya menggunting di HAZ, tempat itu menjadi lebih keras daripada paku keranda. Sekarang pas anda yang seterusnya perlu memotong kulit yang keras bekerja itu, yang mempercepatkan haus rusuk secara eksponen, membawa kepada kemasan permukaan yang lemah dan hanyutan dimensi.

Teknologi Teras: Pecahan Praktikal

Jadi, macam mana nak menang? Anda tidak memaksanya secara kasar. Anda mengakali bahan. Kami telah membangunkan protokol mengenai kerja Batam itu yang telah saya perhalusi selama ini. Ia bukan sihir; ia adalah fizik yang digunakan dengan dos berat akal.

1. Geometri Perkakas: Negatif Tidak Selalu Lebih Baik

Semua orang lalai kepada sisipan garu negatif untuk kasar kerana ia kuat. Tetapi dengan Inconel 625, terutamanya dikimpal, anda perlu berfikir secara berbeza. Kami bertukar kepada a geometri berganda positif.

-

kenapa: Sudut rake positif (biasanya 12° hingga 18°) mengurangkan daya pemotongan. Ia mencipta lebih tajam, tindakan ricih yang lebih cekap. Ini penting kerana dua sebab:

-

Ia meminimumkan haba yang dihasilkan dalam zon ricih. Panas adalah musuh anda; ia membawa kepada resapan kimia dan haus kawah pada alat.

-

Ia menghasilkan cip yang lebih nipis, yang meluncur dengan lebih mudah, mengurangkan peluang BUE (Tepi Terbina) pembentukan, yang merupakan hukuman mati untuk penamat permukaan.

-

Pertukaran? Anda kehilangan kekuatan kelebihan. Jadi, anda membayar pampasan dengan a mengasah persiapan tepi. T-land atau pengasah air yang ringan pada bahagian canggih menguatkannya hanya cukup untuk menahan kejutan mikro jahitan kimpalan tanpa menjadi alat tumpul yang menolak bahan.

2. Teka-teki Penyejuk: Tekanan Tinggi atau Kebuluran?

Terdapat perang agama tentang ini. Penyejuk banjir berbanding tekanan tinggi. Saya pasukan tekanan tinggi, 70 bar (1000 psi) minimum, diarahkan terus ke antara muka cip alat.

Formula 1: Penjanaan Haba

Penyejuk tekanan tinggi bukan sahaja menyejukkan. Ia bertindak sebagai pemecah cip hidraulik. Pada satu kerja untuk berkas penukar haba, kami semakin lama, bertali, “sarang burung” cip daripada Inconel 625 membosankan. Mereka membungkus alat itu, menjaringkan permukaan yang baru dimesin apabila alat ditarik balik. Kami mengatasi tekanan untuk 100 bar, dan cip itu hancur menjadi kecil, terurus “C” bentuk. Masalah selesai. Bahan penyejuk juga menembusi celah mikro antara cip dan muka rake alat, mengurangkan geseran dan membuang haba sebelum ia berhijrah ke dalam substrat alat.

3. Strategi Pas: The “Weld-First” Pendekatan

Ini adalah bahagian yang anda tidak akan dapati dalam buku teks. Sumbangan peribadi saya, lahir dari kegagalan Batam itu: menyerang jahitan kimpalan pada hantaran pertama, setiap masa.

Inilah logiknya. Anda mempunyai tiub yang dikimpal. Jahitan adalah penaik tekanan. Jika anda memulakan pemesinan logam induk terlebih dahulu, anda melepaskan tekanan di sekeliling tiub, yang boleh menyebabkan tiub herot sedikit. Kemudian, apabila anda akhirnya memukul jahitan yang lebih keras, kedalaman potongan tidak lagi konsisten kerana herotan, membawa kepada beban kejutan besar-besaran pada alat.

Sebaliknya, kami menggunakan perisian CAM untuk mengenal pasti lokasi jahitan kimpalan (kami menandakannya pada OD dengan kayu cat selepas kimpalan). Pas roughing pertama diprogramkan untuk mengambil kedalaman potongan yang lebih ringan, tetapi khusus untuk memesin seluruh lilitan, memastikan alat terlibat dengan jahitan terlebih dahulu, manakala selebihnya tiub masih tertekan sepenuhnya. Ini “mencetuskan tekanan” pas membolehkan tiub berehat dan herot dengan cara terkawal. Hantaran penamat seterusnya kemudian memotong bahan yang telah menemui keseimbangan tegasan baharunya.

Jadual 1: Parameter Permulaan Disyorkan untuk Memusing Inconel 625 Paip Dikimpal (Berdasarkan Percubaan Lapangan)

| Parameter | Mengasar (Logam Induk) | Mengasar (Zon Jahitan Kimpalan) | Penamat (Semua Zon) |

|---|---|---|---|

| Kelajuan Pemotongan (Vc) | 40 – 50 m/saya | 30 – 35 m/saya | 50 – 60 m/saya |

| Kadar Suapan (f) | 0.20 – 0.30 mm/pulangan | 0.15 – 0.20 mm/pulangan | 0.10 – 0.15 mm/pulangan |

| Kedalaman Potong (ap) | 2.0 – 3.0 mm | 1.0 – 1.5 mm | 0.25 – 0.50 mm |

| Bahan Alatan | karbida (PVD AlTiN) | karbida (PVD AlTiN) | Karbida atau CBN |

| Bahan penyejuk | Banjir / HPC | HPC (70 bar+) | HPC (50 bar+) |

| Cabaran Utama | Kawalan Cip | Cincang Tepi | Integriti Permukaan |

Nota: Ini adalah titik permulaan. Nilai sebenar bergantung pada ketegaran mesin, alat tidak terjual, dan geometri bahagian tertentu. Sentiasa mulakan secara konservatif.

The “kenapa” daripada Kegagalan: Lebih Daripada Sekadar Alat yang Rosak

Kami bercakap tentang kegagalan alat, tetapi kegagalan sebenar adalah apa yang dilakukannya kepada bahagian itu. Saya menyebut pengerasan kerja. Mari kita ukur itu.

Formula 2: Anggaran Terikan Ricih dalam Pemesinan

Di mana

ialah sudut garu dan

ialah sudut ricih. Alat yang membosankan (rake berkesan negatif) meningkatkan geseran, mengurangkan

, dan secara drastik meningkatkan terikan ricih (

) dalam cip dan, secara kritis, dalam permukaan yang baru dihasilkan. Untuk Inconel 625, ubah bentuk plastik ini boleh menjadi sangat teruk sehingga menyebabkannya penghalusan bijirin dan berkembar dalam lapisan permukaan, ke kedalaman 50-100 mikron.

Ini “zon terjejas mesin” adalah mimpi ngeri. Ia adalah lapisan yang sangat tertekan, bahan yang berpotensi retak mikro yang merupakan bom masa yang berdetik untuk keletihan kakisan. Anda baru sahaja mengambil aloi tahan kakisan dan mencipta permukaan yang serupa lebih terdedah kepada retakan kakisan tegasan (SCC) daripada logam induk. Bahagian itu lulus pemeriksaan dimensi, tetapi hayat perkhidmatannya dipotong separuh. Itulah kegagalan tersembunyi.

Generasi Seterusnya: Trend dan Data

Sekarang ni, industri semakin menjauh daripada hanya karbida. Dalam dua tahun lepas, Saya telah menguji sisipan seramik bertetulang misai (seperti yang mempunyai misai silikon karbida) pada beberapa aplikasi yang lebih kasar. Datanya menarik. Di kemudahan ujian di Houston tahun lepas, kami menjalankan perbandingan pada jadual 6 inci 160 Inconel 625 paip.

-

karbida (PVD AlTiN): Vc 45 m/saya. hayat alat: 12 minit sehingga sayap memakai (VB) dicapai 0.3 mm.

-

Seramik bertetulang kumis: Vc 180 m/saya. hayat alat: 20 minit sehingga haus takuk pada kedalaman garisan potong menjadi berlebihan.

Itulah peningkatan 4x ganda dalam kadar penyingkiran bahan. Hasil tangkapan? Prosesnya tidak stabil. Ia memerlukan persediaan yang tegar dan tiada gangguan. Jahitan kimpalan? Lupakan sahaja. Seramik akan hancur. Jadi, trend baru ialah pemesinan hibrid: Gunakan seramik untuk mengasari logam induk pada kelajuan tinggi, kemudian beralih kepada gred karbida yang sukar untuk menavigasi jahitan dan kemasan. Ini memerlukan pelarik dwi-turret dan pengaturcaraan CNC yang canggih untuk mengendalikan perubahan alat pada masa yang tepat. Ia mahal, tetapi untuk pengeluaran volum tinggi komponen kritikal, matematik berjaya.

Nota mengenai Perbezaan Serantau

Anda melihat masalah yang berbeza di tempat yang berbeza. Di Teluk Mexico, kebimbangan sentiasa retak tekanan sulfida (SSC) daripada gas masam. Jadi, kemasan permukaan akhir pada Inconel 625 bore bukan hanya tentang kelancaran; ia mengenai menghapuskan sebarang kenaikan tekanan yang boleh menjadi titik nukleasi untuk SSC. Mereka menuntut Ra sebanyak 0.4 µm atau lebih baik, dan mereka mengesahkannya dengan profilometer pada setiap bahagian. Di Laut Utara, di mana ia sejuk, kebimbangan adalah peralihan mulur kepada rapuh. Mereka lebih mengambil berat tentang kerosakan mikrostruktur daripada pemesinan. Mereka selalunya akan menentukan pengisaran tekanan rendah atau pengilat kimia selepas pemesinan untuk mengalih keluar zon terjejas mesin yang saya bincangkan.

Kesimpulan: Ia adalah Perbualan, Bukan Resipi

Tiada peluru ajaib untuk pemesinan Inconel 625 paip dikimpal. Anda tidak boleh hanya memuat turun hamparan suapan dan kelajuan dan memanggilnya sehari. Ia adalah perbualan. Anda perlu mendengar mesin, lihatlah kerepek itu—adakah ia berwarna biru? Itu terlalu panas. Adakah mereka compang-camping? Itulah pengerasan kerja. Rasa untuk berceloteh.

Anda perlu memahami sejarah bahagian itu. Siapa yang mengimpalnya? Apakah input haba mereka? Adakah ia kimpalan TIG robotik atau kimpalan kayu manual? Itu menentukan saiz dan kekerasan HAZ.

Dan anda perlu memikirkan masa depan bahagian itu. Adakah ia akan memasuki reaktor petrokimia 600°C atau talian LNG -160°C? Strategi pemesinan anda, pilihan anda sama ada untuk mengambil pas penamat cahaya tambahan itu, boleh menjadi perbezaan antara komponen yang bertahan selama empat puluh tahun dan satu yang gagal secara besar-besaran dalam empat tahun.

Pengambilalihan utama dari tiga dekad dalam permainan ini? Hormati bahan. Ia dipanggil a “aloi super” atas sebab tertentu. Ia akan menghukum kesombongan anda dan memberi ganjaran kepada kesabaran anda. Dan pada petang Jumaat, apabila gelendong berdengung dan permukaannya selesai pada Inconel yang rumit itu 625 bore kelihatan seperti cermin, itu satu perasaan yang baik. Itulah apabila anda tahu anda telah menjinakkan binatang itu. Buat masa ini.

Gambarajah Analisis Teknikal untuk Inconel 625 Pemesinan Paip Dikimpal

Izinkan saya melakar beberapa rajah teknikal kritikal yang telah saya gunakan dalam laporan lapangan saya selama ini. Ini bukan lukisan CAD yang cantik – ia adalah jenis lakaran kasar yang saya lukis pada papan putih semasa penyerahan syif atau coretan dalam buku nota lapangan.

Gambar rajah 1: Zon Mikrostruktur dalam Inconel 625 Paip Dikimpal

BAHAGIAN RENTAS MELALUI JAHITAN KIMPAL (SKEMATIK)

Melihat sepanjang paksi paip, 50x magnification view

PARENT METAL | HAZ | LOGAM KIMPALAN | HAZ | LOGAM IBU BAPA

| | | |

+-------------+---------+------------+---------+-------------+

| | | | | |

| disamakan | bercampur | Kolumnar | bercampur | disamakan |

| Bijirin | Bijirin | Dendrit | Bijirin | Bijirin |

| ASTM 6-7 | ASTM 8 | ASTM 4-5 | ASTM 8 | ASTM 6-7 |

| | | Epitaxial | | |

| ••••••• | ••+••• | Pertumbuhan | •••+•• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| | | ||| | | |

+-------------+---------+------------+---------+-------------+

<-- 15mm --><-5mm-><-- 8mm --><-5mm-><-- 15mm -->

PROFIL KEKERASAN (HRC):

35 ------------\ /-- 42 --\ /------------ 35

\ / \ /

\ / \ /

38 38

Perkara ini memberitahu kita: Zon logam kimpalan menunjukkan struktur dendritik kolumnar dengan nombor butiran ASTM yang lebih rendah (bijirin yang lebih kasar) tetapi kekerasan yang lebih tinggi disebabkan oleh pengasingan Nb dan Mo. HAZ menunjukkan penghalusan bijirin tetapi juga menunjukkan puncak kekerasan tertinggi – di sinilah alat anda mencecah dinding dahulu.

Gambar rajah 2: Variasi Daya Potong Merentasi Jahitan Kimpalan

PLOT PEMANTAUAN PAKSA - DATA SEBENAR DARI BATAM JOB, 2018 Daya Pemotongan (Fc), Newtons ^ | LOGAM IBU BAPA 1400 | ~~~~~~~~~~~~~~~~ | ZON KIMPALAN 1200 | ~~~~/^^^^^^^^~~~~ | ----/ \---- 1000 | ---/ \--- | -/ \- 800 | -/ \- | -/ \- 600 | -/ \- | -/ \- 400 | -/ \- | / \ 200 | / \ | / \ 0 +---+----+----+----+----+----+----+----+----+----+----+----+----+--> Masa (Sec) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Tool Entry Tool Exit into HAZ from HAZ Peak Force in Weld: 1250 N Base Force in Parent Metal: 650 N Force Increase: ~92%

Nota lapangan: Pancang itu di pintu keluar HAZ? Itulah alat yang cuba menembusi lapisan keras kerja yang dibuat semasa laluan pertama melalui entri HAZ. Inilah sebabnya saya sentiasa mengesyorkan kadar suapan berubah-ubah – perlahankan ke 0.12 mm/rev melalui zon kimpalan, cepat kembali ke 0.25 mm/rev dalam logam induk.

Gambar rajah 3: Peta Kemajuan Pemakaian Alat

CORAK PAKAI ALAT ALAT - CNMG 432 GRADE S05F After 8 minutes cutting time at Vc=45 m/min NEW INSERT AFTER PARENT METAL AFTER WELD ZONE (4 minit) (4 minit) +---------+ +---------+ +---------+ | | | ░ | | █ | | | | ░░░ | | ███ | | | | ░░░░░ | | █████ | | | | ░░░░░░░ | | ███████ | | | |░░░░░░░░░| |█████████| | | | ░░░░░░░ | | ███████ | | | | ░░░░░ | | █████ | | | | ░░░ | | ███ | | | | ░ | | █ | +---------+ +---------+ +---------+ VB maks = 0 VB maks = 0.12 mm VB maks = 0.31 mm Uniform wear Severe notching at DOC line NOTCH WEAR DEPTH: KEDALAMAN TAKAK: 0.18 mm (di talian DOC) (di talian DOC) 0.02 mm (di talian DOC) 0.18 mm

Ceritanya di sini: Lihatlah kehausan takuk pada kedalaman garisan potong selepas mencecah zon kimpalan. Itu disebabkan oleh pengerasan kulit HAZ yang mengeras dan benar-benar memotong alur ke dalam karbida anda. Sebaik sahaja takuk itu mencapai kira-kira 0.3 mm, tepi runtuh. Inilah sebabnya saya menyemak alat setiap 3-4 bahagian, bukan setiap 10.

Gambar rajah 4: Profil Kedalaman Tekanan Baki

AGIHAN STRESS RESIDUAL - X-RAY DIFFRACTION DATA After roughing vs. after finishing passes Depth below surface (mikron) 0 ----------------------------------- Permukaan | | Mampat (-) Tegangan (+) | <----------|----------> | 25 -+ * * * * * | * * * * * | * * * * * 50 -+ * * * * * | ***** | *** 75 -+ * | | *** 100 + * * | * * | * * 125 + * * | * * | * * 150 + * * | * * | * * 175 + * * | * * | * * 200 +-----+----+----+----+----+----+----+----+ Tekanan (MPa) -600 -400 -200 0 200 400 600 800 ===== Selepas Mengasar (ap=2.5mm, alat yang kusam) ----- Selepas Selesai (ap=0.25mm, alat tajam)

Pemerhatian kritikal: Lihat bagaimana laluan kekasaran dengan alat yang sedikit haus sebenarnya meletakkan permukaan dalam ketegangan menjadi lebih kurang 75 mikron? Itu BURUK untuk kehidupan keletihan. Hantaran penamat dengan tepi tajam dan garu positif membalikkannya kepada mampatan. Ini bukan sahaja mengenai kemasan permukaan – ia mengenai meletakkan tegasan mampatan yang bermanfaat ke dalam bahagian tersebut. Mengenai komponen dasar laut yang kritikal, Saya telah melihat spesifikasi memerlukan pengesahan pembelauan sinar-X bagi profil ini.

Gambar rajah 5: Carta Rujukan Morfologi Cip

JENIS CHIP DAN MAKSUDNYA - FIELD REFERENCE TYPE 1: THE "SEMBILAN" CHIP (BAIK) ~~~~~~~~~~~~ ~~~~~~ ~~~~ ~~~ Tightly coiled, 9-bentuk, silvery color → Proper shear, penyingkiran haba yang baik, feed correct TYPE 2: THE "SARANG BURUNG" (TERUK) (((((((((((((((((((((((((((((( Panjang, bertali, tangled mass → Feed too low, need chip breaker or higher pressure TYPE 3: THE "BULAN SABIT BIRU" (HODOH) ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) Warna biru tua/ungu, segmented chips → Too much heat, kelajuan terlalu tinggi, edge rubbing TYPE 4: THE "GIGI gergaji" (ZON BAHAYA) ≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋ Serrated edges, heavily work-hardened → Built-up edge forming, tool about to fail TYPE 5: THE "HABUK" (KEGAGALAN MENJADI) . . . . . . . . . . . . . . . . Fine powder or tiny fragments → Tool chipping, keretakan mikro berlaku

Saya menyimpan versi berlamina carta ini oleh setiap mesin pelarik. Apabila operator menghubungi saya dan berkata “hey, apa pendapat anda tentang kerepek ini?” – Saya boleh menunjuk ke Type 3 dan katakan “mundur laju 10% sekarang juga.” Ia menjimatkan alat dan bahagian.

Gambar rajah 6: Kitaran Terma Semasa Pemesinan

SUHU PADA ANTARA MUKA cip ALAT - INFRARED MEASUREMENT

Temp (°C)

1200 +-------------------------------------------------- Maks

| |

1100 + Titik lebur

| daripada pengikat?

1000 + ~~~~~~~~~~~~~ Co, Tidak juga pengikat

| ~~~~ ~~~~ lembutkan di sini

900 + ~~~~ |

| ~~~ |

800 + ~~~ V

| ~~ Pakai kawah

700 + ~~ memecut

| ~~

600 + ~~

| ~~

500 + ~~

| ~~

400 + ~~

|~~

300 +

|

200 +----+----+----+----+----+----+----+----+----+----+ Masa (ms)

0 1 2 3 4 5 6 7 8 9 10

--- Inconel 625, Vc=50 m/min, suapan=0.2 mm/pulangan

... 4140 Keluli, parameter yang sama (untuk rujukan)

Mengapa ini penting: Lihat cara Inconel menahan suhu tinggi itu lebih lama? Itulah kekonduksian terma yang rendah di tempat kerja. Haba tidak masuk ke dalam cip – ia kekal di antara muka. Pengikat karbida anda (kobalt) mula melembut sekitar 800-900°C. Lari terlalu panas, dan alat anda berubah bentuk secara plastik di bawah tekanan. Tepi betul-betul squishes.

Gambar rajah 7: Peta Kekasaran Permukaan Selepas Zon Kimpalan

3D TOPOGRAFI PERMUKAAN - WHITE LIGHT INTERFEROMETRY 10mm x 10mm area crossing weld seam Z-axis (kekasaran) exaggerated 1000x Parent Metal Weld Zone Parent Metal .................... ______________ .................... .................... / \ .................... ..................../ \.................... .................../ \................... .................. .................. ................. ................. ................ ................ ............... ............... .............. .............. ............. ............. ............ ............ ........... ........... .......... .......... ......... ......... ........ ........ ....... ....... ...... ...... ..... ..... .... .... ... ... .. .. . . Ra = 0.4 µm Ra = 1.2 µm Ra = 0.4 µm Rz = 2.8 µm Rz = 8.5 µm Rz = 2.8 μm

Perbincangan sebenar: Puncak kekasaran dalam zon kimpalan itu bukan sahaja hodoh – ia faktor kepekatan tekanan daripada 2.5-3.0. Untuk bahagian berjalan di 60% hasil, bahawa tekanan tempatan melompat ke 150-180% hasil. Ubah bentuk plastik bermula di sana. Retak bermula di sana. Inilah sebabnya saya menuntut pas penamat khusus dengan geometri sisipan pengelap hanya untuk melicinkan zon peralihan itu.

Gambar rajah 8: Analisis Kos Setiap Bahagian

KOS PERALATAN VS. PRODUCTIVITY TRADE-OFF Based on 100 bahagian/bulan, Inconel 625, 300mm length Cost per Part ($) ^ 200 + A | \ | \ 150 + B | \ | \ 100 + C | \ | \ 50 + D | \ | \ 0 +----+----+----+----+----+----+----+----+ Productivity 10 20 30 40 50 60 70 80 (Parts/hour) A = Carbide, low speed (Vc=30), 3 passes, 8 tools/part B = Carbide, optimized (Vc=45), 2 passes, 4 tools/part C = Carbide + CBN finishing, 2 passes, 2 tools/part D = Whisker ceramic rough + CBN finish, 1 pass each, 1 tool/part

Matematik yang penting: Titik D kelihatan hebat di atas kertas – kos terendah setiap bahagian, produktiviti tertinggi. Tetapi inilah tangkapan yang saya pelajari dengan cara yang sukar: persediaan seramik misai itu menelan belanja saya $180,000 dalam pembaikan mesin apabila cip melilit gelendong di 180 m/min dan mengeluarkan pengekod. Kadang-kadang “optimum” penyelesaian tidak optimum untuk lantai kedai ANDA dengan pengendali ANDA. Titik B ialah tempat kebanyakan kedai kerja harus tinggal.

Gambar rajah 9: Analisis Mod Getaran

SPEKTRUM KEKERAPAN CHATTER - FFT ANALYSIS During finish boring of Inconel 625 tiub, 300mm overhang Amplitude (g's) ^ | CERAMAH 1.0 | PUNCAK | pada 850 Hz 0.8 | ***** | * * 0.6 | * * | * * 0.4 | GIGI * * | LULUS FREQ * * 0.2 | ***** * * | * * * * 0.0 +----+----+----+----+----*--+---*----+---*---------*----+ Kekerapan (Hz) 0 200 400 600 800 * 1000 1200 * 1400 1600 * 1800 * * * * * * SPINDLE 2x TOOTH HARMONICS FREQ FREQ 30 Hz 500 Hz STABLE ZONE: Nisbah kekerapan < 0.1 ZON TAK STABIL: Nisbah kekerapan > 0.3 pada 850 Hz

Pembetulan lapangan: Apabila saya melihat ini semasa bekerja tahun lepas di kedai Texas, kami menukar bar yang membosankan kepada satu dengan peredam jisim yang ditala di dalamnya. Menjatuhkan itu 850 Puncak Hz oleh 70%. kos $3,000 for the bar, saved a $45,000 sebahagian daripada dibuang. Kadang-kadang anda perlu membelanjakan wang untuk membuat wang.

Gambar rajah 10: Pokok Keputusan Peribadi Saya

INCONEL 625 PEMESINAN PAIP DIKImpal - POKOK KEPUTUSAN BIDANG

(Apa yang saya gunakan sebenarnya, bukan apa yang tertulis dalam manual)

MULAKAN DI SINI

|

v

Is this a welded pipe?

|

+-----------+-----------+

| |

YA TIDAK (Gunakan standard

| parameter)

v

Identify weld seam location

(Tandakan dengan penanda cat)

|

v

First pass strategy?

|

+---------+---------+---------+

| | | |

v v v v

Light Standard Heavy Variable

DOC DOC DOC Speed

(1.0mm) (2.5mm) (4.0mm) (30/45 m/saya)

| | | |

+---------+---------+---------+

|

v

Check CHIPS (Gambar rajah 5)

|

+---------+---------+

| |

taip 1-2 taip 3-5

| |

v v

Continue STOP - Adjust

to finish parameters

| |

v |

Pas penamat <------+

(0.25mm DOC)

|

v

Check SURFACE (Gambar rajah 7)

|

v

Ra < 0.8μm? Ra > 0.8μm?

| |

v v

DONE Increase speed

10%, tambah pengelap

|

v

Re-cut

Gambar rajah ini datang dari tahun mengumpul data, alatan terhempas, dan memikirkan apa yang sebenarnya berfungsi. Yang cantik dalam buku teks menunjukkan lengkung yang sempurna dan keadaan yang ideal. Milik saya menunjukkan realiti – pancang, takuk, saat-saat apabila keadaan pergi ke tepi.