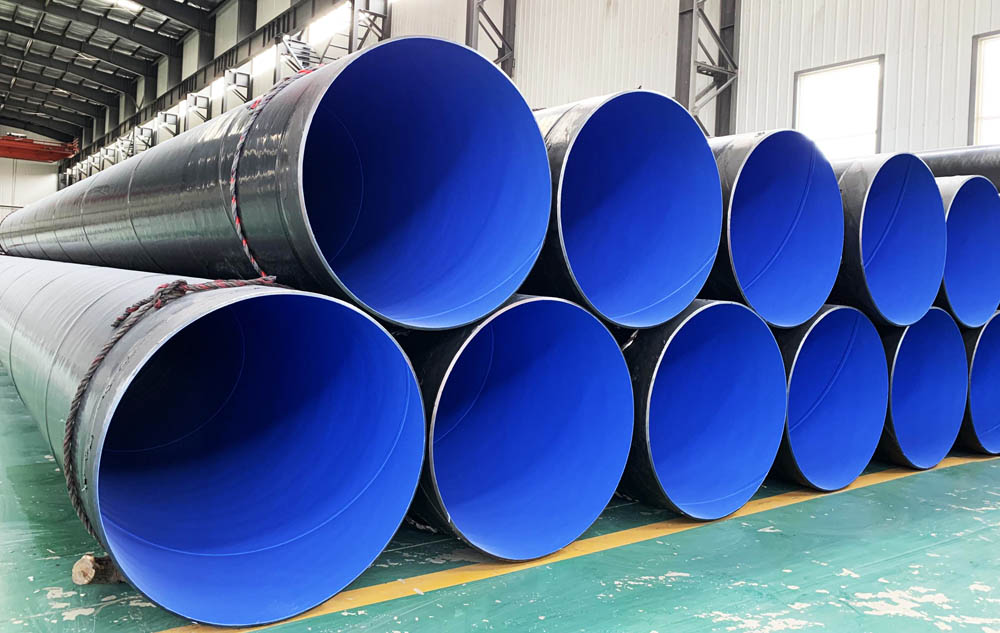

paip keluli penebat poliuretana

Spesifikasi paip pembawa keluli

Paip pembawa keluli membentuk teras paip keluli penebat poliuretana, Memberi kekuatan struktur dan kapasiti pengangkutan bendalir. Standard bahan dan pembuatannya disesuaikan dengan diameter dan aplikasi saluran paip. Untuk paip dengan diameter nominal (DN) daripada ≤150 mm, paip pembawa biasanya a 20# paip keluli karbon lancar yang sesuai dengan gb/t 8163-2018 standard. Standard ini memastikan kekuatan tegangan yang tinggi (≥410 MPa) dan kebolehkalasan yang sangat baik, menjadikannya sesuai untuk aplikasi diameter yang lebih kecil seperti air panas bawah tanah atau bekalan air sejuk. Paip lancar lebih disukai dalam saiz ini kerana struktur seragam mereka, yang meminimumkan risiko kebocoran di bawah tekanan.

Untuk paip yang lebih besar dengan DN ≥200 mm, Q235 Paip keluli karbon dikimpal lingkaran digunakan, mematuhi gb/t 9711-2017 standard, biasanya digunakan dalam industri minyak dan gas. Q235 keluli menawarkan kekuatan hasil ≥235 MPa dan kemuluran yang baik, Sesuai untuk pengangkutan volum tinggi dalam jarak jauh, seperti saluran paip minyak mentah. Kimpalan Spiral Membolehkan pengeluaran kos efektif paip besar diameter sambil mengekalkan integriti struktur. Pilihan paip dikimpal lingkaran untuk diameter yang lebih besar mengimbangi prestasi dan pertimbangan ekonomi, mengurangkan kos bahan sebanyak 10-15% berbanding dengan alternatif lancar.

Fleksibiliti dalam piawaian adalah kelebihan utama, Oleh kerana paip pembawa keluli juga boleh mematuhi spesifikasi antarabangsa seperti API 5L, ASTM A53, atau yang satu 10217, Bergantung pada keperluan pelanggan. Contohnya, Paip 5L API digunakan secara meluas dalam saluran paip minyak mentah kerana rintangan tinggi mereka terhadap kakisan dan keupayaan untuk menahan tekanan sehingga 25 MPa. ASTM A53 PIPES, Terdapat dalam bentuk lancar atau dikimpal, biasa dalam sistem pemanasan daerah, Menawarkan prestasi yang boleh dipercayai pada suhu sehingga 150 ° C. Standard DIN Pastikan keserasian dengan projek infrastruktur Eropah, menekankan ketepatan dan ketahanan. Kesesuaian ini membolehkan paip keluli penebat poliuretana memenuhi keperluan pasaran global yang pelbagai, memastikan pematuhan peraturan tempatan dan spesifikasi projek.

Permukaan paip pembawa keluli sering dirawat untuk meningkatkan lekatan dengan lapisan penebat busa poliuretana. Proses seperti sandblasting ke sa sa 2.5 Tahap kebersihan Keluarkan skala kilang dan karat, meningkatkan kekuatan ikatan sebanyak 20-30%, Seperti ISO 8501-1 piawaian. Penyediaan permukaan yang betul adalah penting untuk mengelakkan penyingkiran, yang boleh menjejaskan kecekapan haba atau membawa kepada kakisan di bawah penebat (Yang). Dengan menggabungkan bahan yang mantap dan piawaian yang disesuaikan, Paip pembawa keluli memastikan kebolehpercayaan dan panjang umur sistem paip, Menyokong aplikasi dari rangkaian pemanasan bandar ke medan minyak jauh.

Sifat lapisan penebat poliuretana

Lapisan penebat adalah jantung paip keluli penebat poliuretana, menyampaikan prestasi terma yang luar biasa. Terdiri daripada buih poliuretana tegar bebas CFC yang diperoleh daripada pengeluar yang bereputasi seperti BASF atau BAYER, Lapisan ini memastikan pematuhan alam sekitar dengan mengelakkan bahan penurunan ozon. Buih dihasilkan menggunakan ejen bertiup canggih seperti N-Pentane, yang mempunyai potensi pemanasan global yang hampir sifar (GWP), menjajarkan peraturan seperti peraturan F-Gas EU (517/2014). Perumusan mesra alam ini mengekalkan kecekapan penebat tinggi busa, menjadikannya sesuai untuk projek infrastruktur yang mampan.

Ketumpatan busa adalah parameter kritikal, dengan minimum ≥60 kg/m³, seperti yang dinyatakan. Ketumpatan yang lebih tinggi meningkatkan kekuatan mampatan (≥0.3 MPa), Membenarkan penebat untuk menahan tekanan mekanikal dalam aplikasi bawah tanah atau tekanan tinggi. Berbanding dengan busa berkepadatan rendah (35-40 kg/m³) digunakan dalam sistem yang kurang menuntut, Ketumpatan ≥60 kg/m³ memastikan ketahanan dalam persekitaran yang teruk, seperti saluran paip minyak mentah, di mana beban tanah atau pengembangan haba mungkin berlaku. Struktur sel tertutup, dengan kadar penutupan sel 92-95%, mengurangkan penyerapan air hingga ≤0.2 kg/m², Melindungi paip pembawa keluli dari kakisan dan mengekalkan prestasi penebat selama beberapa dekad.

Kekonduksian Thermal adalah ciri lain yang menonjol, dengan nilai ≤0.033 w/(m · k) pada 50 ° C., jauh lebih rendah daripada bulu mineral (0.035-0.045 w/(m · k)) atau gentian kaca (0.033-0.048 w/(m · k)). Kekonduksian rendah ini mengurangkan kehilangan haba sehingga 40% dalam sistem pemanasan daerah, menterjemahkan penjimatan tenaga 300-500 kWh setiap kilometer setiap tahun, berdasarkan data rangkaian bandar yang biasa. Buih digunakan menggunakan mesin berbuih tekanan tinggi, yang menyuntik campuran poliuretana antara paip pembawa keluli dan jaket luar. Proses ini memastikan ketebalan seragam (30-100 mm, bergantung kepada aplikasi) dan menghilangkan lompang, meningkatkan kecekapan terma dan integriti struktur.

Proses berbuih dikawal dengan ketat untuk mencapai kualiti yang konsisten. Parameter seperti suhu pencampuran (20-25 ° C.), tekanan (100-150 bar), dan mengubati masa (20-30 minit) dioptimumkan untuk menghasilkan busa dengan kecacatan yang minimum. Pemeriksaan pasca berbuih, seperti yang digariskan dalam en 253, Sahkan ketumpatan, kekonduksian terma, dan melekat pada paip keluli dan jaket luar. Hasilnya adalah lapisan penebat yang memberikan prestasi yang boleh dipercayai di seluruh julat suhu yang luas (-50° C hingga 150 ° C.), menjadikannya sesuai untuk aplikasi dari bekalan air sejuk ke pengedaran air panas di rangkaian pemanasan daerah.

Spesifikasi Jaket Luar

Jaket luar paip penebat poliuretana memberikan perlindungan penting terhadap faktor persekitaran, memastikan panjang umur penebat dan paip pembawa. Dua bahan utama digunakan: polietilena berkepadatan tinggi (HDPE) jaket paip atau jaket keluli tergalvani. HDPE adalah pilihan yang paling biasa kerana rintangan kakisannya, fleksibiliti, dan keberkesanan kos. HDPE menjalani rawatan korona, proses pengaktifan permukaan yang meningkatkan tenaga permukaannya dari 30 mn/m hingga 38-42 mn/m, Meningkatkan lekatan ke busa poliuretana sebanyak 25-30%, mengikut piawaian ASTM D2578. Ikatan yang kuat ini menghalang penyingkiran, walaupun di bawah basikal termal atau tekanan mekanikal.

Jaket HDPE mempunyai ketumpatan polietilena minimum ≥940 kg/m³, memastikan kekuatan tegangan tinggi (≥20 MPa) dan rintangan hentaman. Ketumpatan ini juga menyumbang kepada ketekunan jaket, dengan kadar penyerapan air di bawah 0.05%, Melindungi lapisan penebat dari masuk kelembapan dalam pemasangan bawah tanah. Ketebalan jaket biasanya berkisar antara 2-5 mm, bergantung pada diameter paip dan keadaan persekitaran. Contohnya, jaket tebal (4-5 mm) digunakan dalam saluran paip minyak mentah untuk menahan beban tanah dan lelasan, sementara jaket yang lebih nipis (2-3 mm) Cukup untuk sistem pemanasan daerah dalam tetapan bandar.

Jaket Keluli Galvanized adalah alternatif untuk aplikasi yang memerlukan perlindungan mekanikal tambahan, seperti saluran paip di atas tanah yang terdedah kepada kesan atau vandalisme. Keluli disalut dengan lapisan zink (70-100 μm tebal) untuk mengelakkan kakisan, piawaian mesyuarat seperti ASTM A653. Sementara keluli tergalvani lebih mantap, lebih berat dan lebih mahal daripada HDPE, Meningkatkan kos pemasangan sebanyak 15-20%. Penggunaannya biasanya terhad kepada persekitaran berisiko tinggi, seperti tumbuhan kimia atau kawasan pesisir dengan kemasinan yang tinggi.

Kedua -dua jenis jaket direka untuk menahan cabaran alam sekitar, termasuk sinaran UV, turun naik suhu, dan pendedahan kimia. Jaket HDPE sering stabil UV dengan bahan tambahan karbon hitam, Memperluas hayat perkhidmatan mereka hingga 30-50 tahun dalam aplikasi luaran. Jaket keluli tergalvani memerlukan pemeriksaan berkala untuk memastikan salutan zink tetap utuh, kerana kakisan dapat berkompromi dengan perlindungan dari masa ke masa. Pilihan antara HDPE dan keluli tergalvani bergantung kepada faktor seperti lokasi pemasangan, belanjawan, dan keupayaan penyelenggaraan, dengan HDPE menjadi pilihan pilihan untuk kebanyakan aplikasi bawah tanah kerana baki prestasi dan kosnya.

Aplikasi dan analisis prestasi

Paip keluli penebat poliuretana direka bentuk untuk pelbagai aplikasi, memanfaatkan penebat terma dan ketahanan mereka yang unggul. Satu penggunaan utama berada di bawah air bawah tanah dan sistem bekalan air sejuk, di mana mereka mengekalkan suhu cecair dengan kehilangan tenaga yang minimum. Dalam sistem air panas yang beroperasi pada suhu 80-120 ° C, kekonduksian terma yang rendah (≤0.033 w/(m · k)) buih poliuretana mengurangkan kehilangan haba kepada 1-2%, berbanding dengan 8-10% untuk saluran paip tradisional. Sistem air sejuk, beroperasi pada 5-10 ° C., mendapat manfaat daripada rintangan busa untuk pemeluwapan, mencegah kakisan dan mengekalkan kecekapan penyejukan.

Rangkaian Pemanasan dan Penyejukan Daerah adalah satu lagi aplikasi utama. Dalam tetapan bandar, paip ini menyampaikan air panas atau sejuk dalam jarak jauh, melayani bangunan kediaman dan komersial. Contohnya, Rangkaian Pemanasan Daerah di Stockholm, Sweden, Menggunakan paip bertebat poliuretana untuk mencapai kecekapan tenaga 90%, mengurangkan pelepasan CO2 oleh 200 tan setiap tahun 10 km saluran paip. Keupayaan untuk menyesuaikan saiz paip (DN 6-1220 mm) dan ketebalan penebat memastikan keserasian dengan kadar aliran dan keperluan suhu yang berbeza -beza, menjadikan paip ini menjadi asas kepada infrastruktur bandar moden.

Talian paip minyak mentah mewakili aplikasi yang menuntut, di mana penebat poliuretana mengekalkan kelikatan minyak dengan mencegah suhu jatuh ke jarak jauh. Dalam persekitaran Artik, seperti saluran paip Sakhalin-II di Rusia, paip ini beroperasi pada suhu serendah -40 ° C, dengan ketebalan penebat 80-100 mm memastikan suhu minyak kekal melebihi 50 ° C. Rintangan jaket HDPE terhadap kakisan tanah dan pematuhan paip pembawa keluli dengan piawaian API 5L memastikan kebolehpercayaan di bawah tekanan tinggi (10-20 MPa) dan keadaan yang keras.

Saluran paip penebat haba yang lain, seperti pemprosesan kimia atau sistem tenaga geoterma, juga mendapat manfaat daripada penebat poliuretana. Dalam aplikasi geoterma, paip mengendalikan cecair pada 100-150 ° C, Dengan kekuatan mampatan buih dan penyerapan air yang rendah memastikan prestasi dalam tekanan tinggi, persekitaran lembap. Kajian perbandingan, seperti dalam Journal of Energy Engineering, Tunjukkan bahawa paip bertebat poliuretana mengurangkan kos tenaga sebanyak 20-30% berbanding bulu mineral atau gentian kaca dalam aplikasi ini, kerana kecekapan terma dan ketahanan mereka yang unggul.

Jadual Ringkasan Spesifikasi

Jadual berikut meringkaskan spesifikasi utama untuk paip keluli penebat poliuretana, Berdasarkan perincian yang disediakan:

| Komponen | Spesifikasi | Standard/bahan | Nota Permohonan |

|---|---|---|---|

| Paip pembawa keluli | DN ≤150: 20# lancar; DN ≥200: Q235 Spiral dikimpal | GB/T 8163, GB/T 9711, API 5L, ASTM A53, DARI | Air panas/sejuk, Paip minyak mentah |

| Lapisan penebat | Foam PU bebas CFC, Ketumpatan ≥60 kg/m³, kekonduksian terma ≤0.033 w/(m · k) | BASF/BAYER, Dilancarkan oleh mesin | Pemanasan/penyejukan daerah, Penebat haba |

| Jaket luar | HDPE (Ketumpatan ≥940 kg/m³, Corona dirawat) atau keluli galvanized | ASTM D2578, ASTM A653 | Perlindungan bawah tanah/di atas tanah |

| Aplikasi | Air panas/sejuk, Pemanasan/penyejukan daerah, minyak mentah, Paip penebat haba | – | Pengangkutan bendalir yang cekap tenaga |

Jadual ini memberikan rujukan ringkas untuk jurutera dan pengurus projek, menonjolkan bahan, piawaian, dan aplikasi yang menentukan prestasi paip keluli penebat poliuretana.