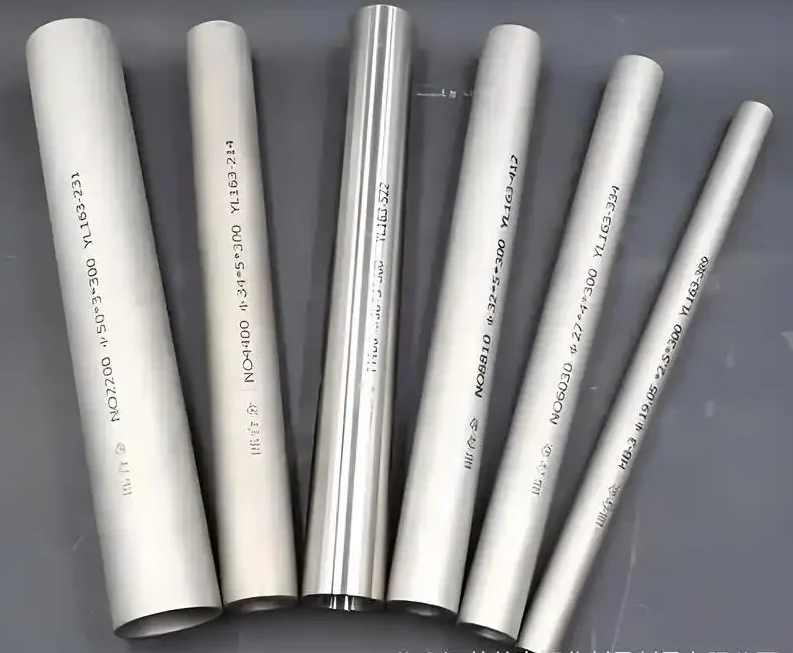

Como usinar Inconel 625 Tubo soldado

Domando a Besta: Notas de um engenheiro de campo sobre usinagem contínua de Inconel 625 Tubo soldado

Olhar, Já estive no quarteirão algumas vezes. Vinte e três anos nesta indústria, principalmente nas trincheiras de fabricação de ligas de alto desempenho. Já vi muitos trabalhos acadêmicos brilhantes irem e virem. Mas quando você está na loja, e um comprimento de 12 metros de Inconel 625 tubo soldado chega para sua passagem final de usinagem, as teorias não significam nada. O que importa é o chip, a vibração em sua mão no controle manual, e aquele som. Você conhece o som - aquele grito agudo que diz que você está prestes a estragar um material de vinte mil dólares.

Estamos falando de Inconel 625. É uma fera. Uma liga de níquel-cromo-molibdênio projetada para resistir à fluência e corrosão em alta temperatura. Você encontra isso no processamento químico, engenharia naval, e claro, a queridinha da última década – plantas de liquefação de GNL. A coisa é difícil, o trabalho endurece mais rápido do que a resolução de um adolescente, e adora se soldar à sua ferramenta de corte se você piscar.

O problema que estamos enfrentando aqui não é apenas transformar um tarugo em um cano. Trata-se de tomar um tubo soldado—que já possui uma zona afetada pelo calor (HAZ) com uma estrutura de grão diferente do metal original - e fazendo com que seu furo interno e superfície externa se comportem como se fossem sem costura. Isto é o que chamamos “usinagem contínua” ou “usinagem integrada.” Não estamos apenas removendo material; estamos homogeneizando o histórico de tensão da peça.

O diabo na costura de solda: Por que a usinagem padrão falha

Por que você não pode simplesmente jogar essa coisa em um torno e ir para a cidade? Deixe-me contar sobre um trabalho em 18, nos estaleiros perto de Batam, Indonésia. Estávamos usinando rolos-guia para uma embarcação de instalação de cabos submarinos. A especificação estava apertada—+/- 0.025 mm no diâmetro interno de um comprimento de 300 mm, 150tubo de diâmetro externo mm. Tivemos uma nova inserção, um lindo CNMG importado de uma marca alemã de primeira linha. Seguimos o livro: 60 m/min velocidade de superfície, 0.15 avanço em mm/rotação.

No meio da primeira passagem, estrondo. A inserção quebrou. Por que? Não foi a velocidade ou o feed, por si só. Foi o corte interrompido da costura de solda. À medida que a ferramenta entra na zona de solda, as forças de corte aumentaram quase 40%. O carboneto, projetado para pressão constante, simplesmente desisti.

Figura 1: O ponto de falha

É aqui que a maioria das estratégias de usinagem desmorona. A costura de solda não é apenas uma protuberância. É uma região com:

-

Maior dureza: A ZTA pode ser 15-20% mais duro que o metal base devido ao rápido resfriamento e precipitação de intermetálicos.

-

Estresse residual: A solidificação da solda deixa um complexo campo de tensões de tração preso dentro do material.

-

Inomogeneidade Microestrutural: Você tem grãos colunares na solda, grãos equiaxiais no metal original. A ferramenta não sabe o que vai acontecer a seguir.

Os dados de corte padrão são projetados para materiais homogêneos. Aplique-o em um tubo soldado, e você está jogando. O modo de falha não é apenas a quebra da ferramenta. Isso é endurecimento por trabalho. Se a sua ferramenta esfregar em vez de cisalhar na ZTA, esse ponto fica mais duro que um prego de caixão. Agora sua próxima passagem tem que cortar aquela pele endurecida pelo trabalho, que acelera exponencialmente o desgaste do flanco, levando a mau acabamento superficial e desvio dimensional.

As principais tecnologias: Uma análise prática

Então, como você ganha? Você não usa força bruta. Você é mais esperto que o material. Desenvolvemos um protocolo sobre aquele trabalho em Batam que aprimorei ao longo dos anos. Não é mágica; é física aplicada com uma forte dose de bom senso.

1. Geometria de Ferramentas: Negativo nem sempre é melhor

Todo mundo usa pastilhas com inclinação negativa para desbaste porque elas são fortes. Mas com Inconel 625, especialmente soldado, você precisa pensar diferente. Mudamos para um geometria duplo-positiva.

-

Por que: Um ângulo de inclinação positivo (normalmente 12° a 18°) reduz as forças de corte. Isso cria uma imagem mais nítida, ação de corte mais eficiente. Isto é crítico por duas razões:

-

Minimiza o calor gerado na zona de cisalhamento. O calor é seu inimigo; isso leva à difusão química e ao desgaste da cratera na ferramenta.

-

Produz um chip mais fino, que desliza com mais facilidade, reduzindo a chance de BUE (Borda Construída) formação, o que é uma sentença de morte para acabamento superficial.

-

A compensação? Você perde a força da borda. Então, você compensa com um preparação de borda afiada. Um T-land ou um leve afiamento de água na aresta de corte fortalece-a apenas o suficiente para suportar os micro-choques da costura de solda sem se tornar um instrumento contundente que empurra o material.

2. O enigma do refrigerante: Alta pressão ou fome?

Há uma guerra religiosa sobre isso. Refrigerante de inundação versus alta pressão. Sou uma equipe de alta pressão, 70 bar (1000 psi) mínimo, direcionado diretamente para a interface do chip-ferramenta.

Fórmula 1: Geração de Calor

O refrigerante de alta pressão não apenas esfria. Atua como quebra-cavacos hidráulico. Em um trabalho para um pacote de trocador de calor, estávamos demorando tanto, pegajoso, “ninho de pássaro” fichas do Inconel 625 chato. Eles envolveram a ferramenta, marcando a superfície recém-usinada à medida que a ferramenta retrai. Nós aumentamos a pressão para 100 bar, e esses chips se quebraram em pequenos, gerenciável “C” formas. Problema resolvido. O refrigerante também penetra no microespaço entre o cavaco e a face de saída da ferramenta, reduzindo o atrito e eliminando o calor antes que ele migre para o substrato da ferramenta.

3. A estratégia do passe: O “Soldar primeiro” Abordagem

Esta é a parte que você não encontrará em um livro didático. Minha contribuição pessoal, nascido daquele fracasso de Batam: atacar a costura de solda na primeira passagem, toda vez.

Aqui está a lógica. Você tem um tubo soldado. A costura é um aumento de tensão. Se você começar a usinar o metal base primeiro, você está liberando tensões ao redor do tubo, o que pode fazer com que o tubo distorça ligeiramente. Então, quando você finalmente atinge a costura mais difícil, a profundidade de corte não é mais consistente devido à distorção, levando a uma enorme carga de choque na ferramenta.

Em vez de, usamos software CAM para identificar a localização da costura de solda (marcamos no OD com um bastão de tinta após a soldagem). O primeiro passo de desbaste é programado para obter uma profundidade de corte um pouco menor, mas especificamente para usinar toda a circunferência, garantindo que a ferramenta se encaixe primeiro na costura, enquanto o resto do tubo ainda está totalmente tensionado. Esse “desencadeador de estresse” passagem permite que o tubo relaxe e distorça de maneira controlada. As passagens de acabamento subsequentes cortam o material que já encontrou seu novo equilíbrio de tensões.

Mesa 1: Parâmetros iniciais recomendados para torneamento Inconel 625 Tubo soldado (Baseado em testes de campo)

| Parâmetro | Desbaste (Metal Pai) | Desbaste (Zona de costura de solda) | Acabamento (Todas as zonas) |

|---|---|---|---|

| Velocidade de corte (Você) | 40 – 50 m/meu | 30 – 35 m/meu | 50 – 60 m/meu |

| Taxa de alimentação (f) | 0.20 – 0.30 mm/rotação | 0.15 – 0.20 mm/rotação | 0.10 – 0.15 mm/rotação |

| Profundidade de corte (aplicativo) | 2.0 – 3.0 milímetros | 1.0 – 1.5 milímetros | 0.25 – 0.50 milímetros |

| Material da ferramenta | Carboneto (PVD AlTiN) | Carboneto (PVD AlTiN) | Carboneto ou CBN |

| Refrigerante | Enchente / HPC | HPC (70 barra+) | HPC (50 barra+) |

| Desafio principal | Controle de chips | Lascas de borda | Integridade de Superfície |

Observação: Estes são pontos de partida. Os valores reais dependem da rigidez da máquina, balanço da ferramenta, e geometria específica da peça. Sempre comece de forma conservadora.

O “Por que” do fracasso: Mais do que apenas uma ferramenta quebrada

Falamos sobre falha de ferramenta, mas o verdadeiro fracasso é o que faz com a parte. Eu mencionei o endurecimento por trabalho. Vamos quantificar isso.

Fórmula 2: Deformação de cisalhamento aproximada na usinagem

Onde

é o ângulo de inclinação e

é o ângulo de cisalhamento. Uma ferramenta maçante (rake efetivo negativo) aumenta o atrito, reduz

, e aumenta drasticamente a tensão de cisalhamento (

) no chip e, criticamente, na superfície recém-gerada. Para Inconel 625, esta deformação plástica pode ser tão grave que causa refinamento de grãos e geminação na camada superficial, a uma profundidade de 50-100 mícrons.

Esse “zona afetada usinada” é um pesadelo. É uma camada altamente estressada, material potencialmente microfissurado que é uma bomba-relógio para a fadiga por corrosão. Você acabou de pegar uma liga resistente à corrosão e criou uma superfície que é mais suscetível a fissuração por corrosão sob tensão (CCS) do que o metal original. A peça passa na inspeção dimensional, mas sua vida útil foi reduzida pela metade. Essa é a falha oculta.

A próxima geração: Tendências e dados

Agora mesmo, a indústria está se afastando apenas do metal duro. Nos últimos dois anos, Eu estive testando inserções de cerâmica reforçadas com whisker (como aqueles com bigodes de carboneto de silício) em algumas aplicações mais difíceis. Os dados são convincentes. Em uma instalação de teste em Houston no ano passado, fizemos uma comparação em uma tabela de 6 polegadas 160 Inconel 625 cano.

-

Carboneto (PVD AlTiN): Você 45 m/meu. Vida útil da ferramenta: 12 minutos até o desgaste do flanco (VB) alcançado 0.3 milímetros.

-

Cerâmica reforçada com bigode: Você 180 m/meu. Vida útil da ferramenta: 20 minutos até que o desgaste do entalhe na profundidade da linha de corte se torne excessivo.

Isso representa um aumento de 4x na taxa de remoção de material. A captura? O processo é instável. Requer uma configuração rígida e sem interrupções. Uma costura de solda? Esqueça isso. A cerâmica vai quebrar. Então, a nova tendência é usinagem híbrida: Use cerâmica para desbaste do metal base em alta velocidade, em seguida, mude para uma classe de metal duro resistente para navegar na costura e no acabamento. Isso requer tornos de torre dupla e programação CNC sofisticada para lidar com a troca de ferramenta no momento exato. É caro, mas para produção em alto volume de componentes críticos, a matemática dá certo.

Uma nota sobre diferenças regionais

Você vê problemas diferentes em lugares diferentes. No Golfo do México, a preocupação é sempre a quebra por tensão de sulfeto (SSC) de gás ácido. Então, o acabamento superficial final do Inconel 625 furo não é apenas suavidade; trata-se de eliminar qualquer fonte de estresse que possa ser um ponto de nucleação para o SSC. Eles exigem um Ra de 0.4 µm ou melhor, e eles verificam isso com um perfilômetro em cada peça. No Mar do Norte, onde está frio, a preocupação é a transição dúctil para frágil. Eles estão mais preocupados com danos microestruturais causados pela usinagem. Freqüentemente, eles especificam uma retificação de baixa tensão ou um polimento químico após a usinagem para remover a zona afetada pela usinagem de que falei..

Conclusão: É uma conversa, Não é uma receita

Não existe solução mágica para usinar Inconel 625 tubo soldado. Você não pode simplesmente baixar uma planilha de feeds e velocidades e encerrar o dia. É uma conversa. Você tem que ouvir a máquina, olhe para as fichas - elas são azuis? Isso é muito quente. Eles estão esfarrapados? Isso é trabalho duro. Sinta a conversa.

Você tem que entender a história da peça. Quem soldou? Qual foi a sua entrada de calor? Foi uma solda TIG robótica ou uma solda manual?? Isso determina o tamanho e a dureza da HAZ.

E você tem que pensar no futuro da peça. Está indo para um reator petroquímico de 600°C ou para uma linha de GNL de -160°C?? Sua estratégia de usinagem, sua escolha de fazer aquela passagem de acabamento extra leve, pode ser a diferença entre um componente que dura quarenta anos e outro que falha catastroficamente em quatro.

A principal conclusão de três décadas neste jogo? Respeite o material. É chamado de “superliga” por uma razão. Isso punirá sua arrogância e recompensará sua paciência. E numa tarde de sexta-feira, quando o fuso está zumbindo e o acabamento superficial daquele Inconel complicado 625 furo parece um espelho, é uma sensação boa. É quando você sabe que domesticou a fera. Por agora.

Diagramas de análise técnica para Inconel 625 Usinagem de tubos soldados

Deixe-me esboçar alguns diagramas técnicos críticos que usei em meus relatórios de campo ao longo dos anos. Estes não são desenhos CAD bonitos – eles são o tipo de esboço que eu desenharia em um quadro branco durante uma passagem de turno ou rabiscaria em um caderno de campo.

Diagrama 1: Zonas Microestruturais em Inconel 625 Tubo soldado

SEÇÃO TRANSVERSAL ATRAVÉS DA COSTURA DE SOLDA (ESQUEMA)

Olhando ao longo do eixo do tubo, 50x magnification view

PARENT METAL | HAZ | SOLDA DE METAL | HAZ | METAL PAI

| | | |

+-------------+---------+------------+---------+-------------+

| | | | | |

| Equiaxial | Misturado | Colunar | Misturado | Equiaxial |

| Grãos | Grãos | Dendritos | Grãos | Grãos |

| ASTM 6-7 | ASTM 8 | ASTM 4-5 | ASTM 8 | ASTM 6-7 |

| | | Epitaxial | | |

| ••••••• | ••+••• | Crescimento | •••+•• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| | | ||| | | |

+-------------+---------+------------+---------+-------------+

<-- 15mm -><-5mm-><-- 8mm -><-5mm-><-- 15mm ->

PERFIL DE DUREZA (CDH):

35 ------------\ /-- 42 --\ /------------ 35

\ / \ /

\ / \ /

38 38

O que isso nos diz: A zona do metal de solda apresenta estrutura dendrítica colunar com menor número de grãos ASTM (grãos mais grossos) mas maior dureza devido à segregação de Nb e Mo. A HAZ mostra refinamento de grão, mas também apresenta os picos de dureza mais altos – é aqui que sua ferramenta atinge a parede primeiro.

Diagrama 2: Variação da força de corte ao longo da costura de solda

LOTE DE MONITOR DE FORÇA - DADOS REAIS DO TRABALHO BATAM, 2018 Força de corte (FC), Newtons ^ | METAL PAI 1400 | ~~~~~~~~~~~~~~~~ | ZONA DE SOLDAGEM 1200 | ~~~~/^^^^^^^^~~~~ | ----/ \---- 1000 | ---/ \--- | -/ \- 800 | -/ \- | -/ \- 600 | -/ \- | -/ \- 400 | -/ \- | / \ 200 | / \ | / \ 0 +---+----+----+----+----+----+----+----+----+----+----+----+----+--> Tempo (segundo) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Tool Entry Tool Exit into HAZ from HAZ Peak Force in Weld: 1250 N Base Force in Parent Metal: 650 N Force Increase: ~92%

Nota de campo: Aquele pico na saída HAZ? Essa é a ferramenta que tenta romper a camada resistente criada durante a primeira passagem pela entrada HAZ. É por isso que sempre recomendo uma taxa de alimentação variável – desacelere para 0.12 mm/rev através da zona de solda, acelerar de volta para 0.25 mm/rot no metal base.

Diagrama 3: Mapa de Progressão do Desgaste da Ferramenta

PADRÕES DE DESGASTE DO FLANCO DA FERRAMENTA - CNMG 432 GRADE S05F After 8 minutes cutting time at Vc=45 m/min NEW INSERT AFTER PARENT METAL AFTER WELD ZONE (4 minutos) (4 minutos) +---------+ +---------+ +---------+ | | | ░ | | █ | | | | ░░░ | | ███ | | | | ░░░░░ | | █████ | | | | ░░░░░░░ | | ███████ | | | |░░░░░░░░░| |█████████| | | | ░░░░░░░ | | ███████ | | | | ░░░░░ | | █████ | | | | ░░░ | | ███ | | | | ░ | | █ | +---------+ +---------+ +---------+ VB máx = 0 VB máx = 0.12 mm VB máx = 0.31 mm Uniform wear Severe notching at DOC line NOTCH WEAR DEPTH: PROFUNDIDADE DO ENTALHE: 0.18 milímetros (na linha DOC) (na linha DOC) 0.02 milímetros (na linha DOC) 0.18 milímetros

A história aqui: Observe o desgaste do entalhe na profundidade da linha de corte após atingir a zona de solda. Isso é causado pelo endurecimento da pele HAZ e pelo literalmente corte de uma ranhura em seu metal duro. Uma vez que esse entalhe atinge cerca de 0.3 milímetros, a borda desmorona. É por isso que verifico as ferramentas todos 3-4 peças, nem todo 10.

Diagrama 4: Perfil de profundidade de tensão residual

DISTRIBUIÇÃO DE ESTRESSE RESIDUAL - X-RAY DIFFRACTION DATA After roughing vs. after finishing passes Depth below surface (mícrons) 0 ----------------------------------- Superfície | | Compressivo (-) Tração (+) | <----------|----------> | 25 -+ * * * * * | * * * * * | * * * * * 50 -+ * * * * * | ***** | *** 75 -+ * | | *** 100 + * * | * * | * * 125 + * * | * * | * * 150 + * * | * * | * * 175 + * * | * * | * * 200 +-----+----+----+----+----+----+----+----+ Estresse (MPa) -600 -400 -200 0 200 400 600 800 ===== Após desbaste (ap=2,5mm, ferramenta cega) ----- Depois de terminar (ap = 0,25 mm, ferramenta afiada)

Observação crítica: Veja como o passe de desbaste com uma ferramenta levemente desgastada coloca a superfície sob tensão até cerca de 75 mícrons? Isso é RUIM para a vida cansada. A passagem de acabamento com aresta viva e inclinação positiva inverte a compressão. Não se trata apenas de acabamento superficial – trata-se de colocar tensões de compressão benéficas na peça. Em componentes submarinos críticos, Vi especificações que exigem verificação por difração de raios X deste perfil.

Diagrama 5: Gráfico de referência de morfologia de chip

TIPOS DE CHIP E O QUE SIGNIFICAM - FIELD REFERENCE TYPE 1: O "NOVE" CHIP (BOM) ~~~~~~~~~~~~ ~~~~~~ ~~~~ ~~~ Tightly coiled, 9-forma, silvery color → Proper shear, boa remoção de calor, feed correct TYPE 2: O "NINHO DE PÁSSARO" (RUIM) (((((((((((((((((((((((((((((( Longo, pegajoso, tangled mass → Feed too low, need chip breaker or higher pressure TYPE 3: O "CRESCENTE AZUL" (FEIO) ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) Cor azul profundo/roxo, segmented chips → Too much heat, velocidade muito alta, edge rubbing TYPE 4: O "DENTE DE SERRA" (ZONA DE PERIGO) ≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋ Serrated edges, heavily work-hardened → Built-up edge forming, tool about to fail TYPE 5: O "PÓ" (FALHA IMINENTE) . . . . . . . . . . . . . . . . Fine powder or tiny fragments → Tool chipping, microfratura ocorrendo

Eu mantenho uma versão laminada deste gráfico em cada torno. Quando uma operadora me liga e diz “ei, o que você acha desses chips?” – Posso apontar para Type 3 e dizer “diminua a velocidade 10% agora mesmo.” Economiza ferramentas e peças.

Diagrama 6: Ciclo térmico durante a usinagem

TEMPERATURA NA INTERFACE FERRAMENTA-CHIP - INFRARED MEASUREMENT

Temp (°C)

1200 +-------------------------------------------------- Máx.

| |

1100 + Ponto de fusão

| de fichário?

1000 + ~~~~~~~~~~~~~ Co, Nem fichários

| ~~~~ ~~~~ suavize aqui

900 + ~~~~ |

| ~~~ |

800 + ~~~V

| ~~ Desgaste de cratera

700 + ~~ acelera

| ~~

600 + ~~

| ~~

500 + ~~

| ~~

400 + ~~

|~~

300 +

|

200 +----+----+----+----+----+----+----+----+----+----+ Tempo (EM)

0 1 2 3 4 5 6 7 8 9 10

--- Inconel 625, Vc=50 m/min, avanço=0,2 mm/rot

... 4140 Aço, mesmos parâmetros (para referência)

Por que isso é importante: Veja como o Inconel mantém essa temperatura alta por mais tempo? Essa é a baixa condutividade térmica em ação. O calor não entra no chip – ele permanece na interface. Seu aglutinante de carboneto (cobalto) começa a amolecer por volta de 800-900°C. Corre muito quente, e sua ferramenta se deforma plasticamente sob pressão. A borda literalmente esmaga.

Diagrama 7: Mapa de Rugosidade da Superfície Após Zona de Solda

3D TOPOGRAFIA DE SUPERFÍCIE - WHITE LIGHT INTERFEROMETRY 10mm x 10mm area crossing weld seam Z-axis (rugosidade) exaggerated 1000x Parent Metal Weld Zone Parent Metal .................... ______________ .................... .................... / \ .................... ..................../ \.................... .................../ \................... .................. .................. ................. ................. ................ ................ ............... ............... .............. .............. ............. ............. ............ ............ ........... ........... .......... .......... ......... ......... ........ ........ ....... ....... ...... ...... ..... ..... .... .... ... ... .. .. . . Rá = 0.4 µm Ra = 1.2 µm Ra = 0.4 µm Rz = 2.8 µmRz = 8.5 µmRz = 2.8 µm

Conversa de verdade: Esse pico de rugosidade na zona de solda não é apenas feio – são fatores de concentração de estresse de 2.5-3.0. Para uma parte rodando em 60% de rendimento, que o estresse local salta para 150-180% de rendimento. A deformação plástica começa aí. As rachaduras começam aí. É por isso que insisto em um passe de acabamento dedicado com uma geometria de pastilha alisadora apenas para suavizar a zona de transição.

Diagrama 8: Análise de custo por peça

CUSTO DE FERRAMENTAS VS. PRODUCTIVITY TRADE-OFF Based on 100 partes/mês, Inconel 625, 300mm length Cost per Part ($) ^ 200 + A | \ | \ 150 + B | \ | \ 100 + C | \ | \ 50 + D | \ | \ 0 +----+----+----+----+----+----+----+----+ Productivity 10 20 30 40 50 60 70 80 (Parts/hour) A = Carbide, low speed (Vc=30), 3 passes, 8 tools/part B = Carbide, optimized (Vc=45), 2 passes, 4 tools/part C = Carbide + CBN finishing, 2 passes, 2 tools/part D = Whisker ceramic rough + CBN finish, 1 pass each, 1 tool/part

A matemática que importa: O ponto D fica ótimo no papel – menor custo por peça, maior produtividade. Mas aqui está o problema que aprendi da maneira mais difícil: aquela configuração de cerâmica bigode me custou $180,000 em reparos de máquinas quando um chip se enrola no fuso em 180 m/min e retirei o codificador. Às vezes o “ideal” a solução não é ideal para SEU chão de fábrica com SEUS operadores. O ponto B é onde a maioria das lojas de emprego deveria morar.

Diagrama 9: Análise do modo de vibração

ESPECTRO DE FREQUÊNCIA DE CHATTER - FFT ANALYSIS During finish boring of Inconel 625 tubo, 300mm overhang Amplitude (g's) ^ | CONVERSA 1.0 | PICO | no 850 hertz 0.8 | ***** | * * 0.6 | * * | * * 0.4 | DENTE * * | FREQÜÊNCIA DE PASSAGEM * * 0.2 | ***** * * | * * * * 0.0 +----+----+----+----+----*--+---*----+---*---------*----+ Frequência (hertz) 0 200 400 600 800 * 1000 1200 * 1400 1600 * 1800 * * * * * * SPINDLE 2x TOOTH HARMONICS FREQ FREQ 30 hertz 500 Hz STABLE ZONE: Razão de frequência < 0.1 ZONA INSTÁVEL: Razão de frequência > 0.3 no 850 hertz

Correção de campo: Quando vi isso em um trabalho no ano passado em uma loja no Texas, mudamos a barra chata para uma com amortecedor de massa sintonizado dentro. Larguei isso 850 Pico Hz por 70%. Custo $3,000 for the bar, saved a $45,000 parte de ser sucateado. Às vezes você tem que gastar dinheiro para ganhar dinheiro.

Diagrama 10: Minha árvore de decisão pessoal

INCONEL 625 USINAGEM DE TUBOS SOLDADOS - ÁRVORE DE DECISÃO DE CAMPO

(O que eu realmente uso, não é o que diz o manual)

COMECE AQUI

|

v

Is this a welded pipe?

|

+-----------+-----------+

| |

SIM NÃO (Usar padrão

| parâmetros)

v

Identify weld seam location

(Marque com marcador de tinta)

|

v

First pass strategy?

|

+---------+---------+---------+

| | | |

v v v v

Light Standard Heavy Variable

DOC DOC DOC Speed

(1.0milímetros) (2.5milímetros) (4.0milímetros) (30/45 m/meu)

| | | |

+---------+---------+---------+

|

v

Check CHIPS (Diagrama 5)

|

+---------+---------+

| |

Tipo 1-2 Tipo 3-5

| |

v v

Continue STOP - Adjust

to finish parameters

| |

v |

Passe final <------+

(0.25milímetro DOC)

|

v

Check SURFACE (Diagrama 7)

|

v

Ra < 0.8µm? Ra > 0.8µm?

| |

v v

DONE Increase speed

10%, adicionar limpador

|

v

Re-cut

Esses diagramas vêm de anos de coleta de dados, ferramentas de travamento, e descobrir o que realmente funciona. As bonitas dos livros mostram curvas perfeitas e condições ideais. O meu mostra a realidade – os espinhos, os entalhes, os momentos em que as coisas dão errado.