วิธีการตัดเฉือนอินโคเนล 625 ท่อเชื่อม

การฝึกฝนสัตว์ร้าย: หมายเหตุของวิศวกรภาคสนามเกี่ยวกับการตัดเฉือนอินโคเนลแบบไร้รอยต่อ 625 ท่อเชื่อม

ดู, ฉันเคยไปแถวนั้นสองสามครั้ง. ยี่สิบสามปีในอุตสาหกรรมนี้, ส่วนใหญ่อยู่ในร่องลึกของการผลิตโลหะผสมที่มีประสิทธิภาพสูง. ฉันได้เห็นบทความวิชาการที่เป็นประกายมากมายเข้ามาและออกไป. แต่เมื่อคุณอยู่บนพื้นร้านค้า, และอินโคเนลยาว 12 เมตร 625 ท่อเชื่อมเข้ามาเพื่อผ่านการตัดเฉือนขั้นสุดท้าย, ทฤษฎีไม่ได้หมายถึงสิ่งที่น่ารังเกียจ. สิ่งสำคัญคือชิป, การสั่นสะเทือนในมือของคุณในการแทนที่แบบแมนนวล, และเสียงนั้น. คุณรู้จักเสียงนั้น—เสียงแหลมสูงที่บอกว่าคุณกำลังจะทำลายวัสดุมูลค่าสองหมื่นดอลลาร์.

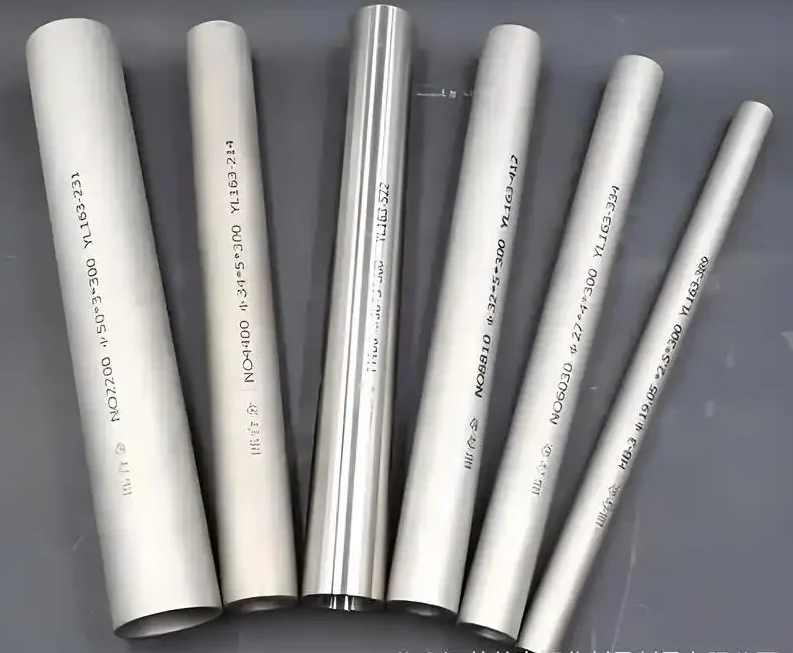

เรากำลังพูดถึงอินโคเนล 625. มันเป็นสัตว์ร้าย. โลหะผสมนิกเกิล-โครเมียม-โมลิบดีนัมออกแบบมาเพื่อหัวเราะเมื่อเผชิญกับการคืบคลานและการกัดกร่อนที่อุณหภูมิสูง. คุณพบมันในการแปรรูปทางเคมี, วิศวกรรมทางทะเล, และแน่นอน, ที่รักแห่งทศวรรษที่ผ่านมา—โรงงานทำก๊าซ LNG. ของก็ยาก, งานแข็งตัวเร็วกว่าความตั้งใจของวัยรุ่น, และชอบที่จะเชื่อมตัวเองเข้ากับเครื่องมือตัดของคุณหากคุณกระพริบตามาก.

ปัญหาที่เรากำลังแก้ไขอยู่ที่นี่ไม่ใช่แค่การเปลี่ยนบิลเล็ตให้เป็นท่อเท่านั้น. มันเกี่ยวกับการรับ ท่อเชื่อม—ซึ่งมีเขตรับผลกระทบความร้อนอยู่แล้ว (ฮาซ) ด้วยโครงสร้างเกรนที่แตกต่างจากโลหะแม่ และทำให้รูภายในและภายนอกมีพฤติกรรมเหมือนกับว่าไร้รอยต่อ. นี่คือสิ่งที่เราเรียกว่า “การตัดเฉือนที่ไร้รอยต่อ” หรือ “เครื่องจักรกลแบบบูรณาการ” เราไม่เพียงแค่นำเนื้อหาออกเท่านั้น; เรากำลังทำให้ประวัติความเครียดของส่วนนี้เป็นเนื้อเดียวกัน.

ปีศาจในรอยเชื่อม: เหตุใดการตัดเฉือนแบบมาตรฐานจึงล้มเหลว

ทำไมคุณไม่สามารถโยนสิ่งนี้ลงในเครื่องกลึงแล้วไปที่เมืองได้? ให้ฉันบอกคุณเกี่ยวกับงานย้อนกลับไปในปี 18, ขึ้นที่อู่ต่อเรือใกล้บาตัม, อินโดนีเซีย. เรากำลังตัดเฉือนไกด์โรลเลอร์สำหรับภาชนะวางสายเคเบิลใต้ทะเล. สเป็คแน่น—+/- 0.025 มม. เส้นผ่านศูนย์กลางภายในยาว 300 มม, 150ท่อโอดี มม. เรามีส่วนแทรกใหม่ล่าสุด, CNMG นำเข้าที่สวยงามจากแบรนด์ชั้นนำของเยอรมัน. เราก็ติดตามหนังสือ: 60 ความเร็วพื้นผิว เมตร/นาที, 0.15 มม./อัตราป้อนรอบ.

ผ่านไปแล้วครึ่งทางแรก, ปัง. เม็ดมีดแตก. ทำไม? มันไม่ใช่ความเร็วหรือฟีด, ต่อตัว. มันเป็น การตัดขาดจากตะเข็บเชื่อม. เมื่อเครื่องมือเข้าสู่โซนการเชื่อม, แรงตัดพุ่งเข้ามาเกือบหมด 40%. คาร์ไบด์, ออกแบบมาเพื่อให้แรงดันคงที่, เพิ่งยอมแพ้.

รูป 1: จุดล้มเหลว

นี่คือจุดที่กลยุทธ์การตัดเฉือนส่วนใหญ่แตกสลาย. รอยเชื่อมไม่ใช่แค่การชนเท่านั้น. เป็นภูมิภาคที่มี:

-

ความแข็งที่สูงขึ้น: HAZ ก็ได้ 15-20% แข็งกว่าโลหะฐานเนื่องจากการเย็นตัวอย่างรวดเร็วและการตกตะกอนของอินเตอร์เมทัลลิก.

-

ความเครียดที่เหลืออยู่: การแข็งตัวของรอยเชื่อมทำให้สนามความเค้นแรงดึงที่ซับซ้อนถูกล็อคอยู่ภายในวัสดุ.

-

ความไม่เท่าเทียมกันของโครงสร้างจุลภาค: คุณมีเมล็ดเรียงเป็นแนวอยู่ในแนวเชื่อม, เม็ดเกรนที่เท่ากันในโลหะแม่. เครื่องมือนี้ไม่รู้ว่าจะเกิดอะไรต่อไป.

ข้อมูลการตัดมาตรฐานได้รับการออกแบบสำหรับวัสดุที่เป็นเนื้อเดียวกัน. นำไปใช้กับท่อเชื่อม, และคุณกำลังเล่นการพนัน. โหมดความล้มเหลวไม่ได้เป็นเพียงการแตกหักของเครื่องมือเท่านั้น. ของมัน งานแข็งตัว. หากเครื่องมือของคุณเสียดสีแทนการใช้กรรไกรใน HAZ, จุดนั้นจะแข็งยิ่งกว่าตะปูโลงศพ. ตอนนี้บัตรครั้งต่อไปของคุณจะต้องตัดผ่านผิวหนังที่แข็งกระด้างนั้น, ซึ่งเร่งการสึกหรอด้านข้างแบบทวีคูณ, นำไปสู่ผิวสำเร็จที่ไม่ดีและการเบี่ยงเบนของมิติ.

เทคโนโลยีหลัก: รายละเอียดเชิงปฏิบัติ

ดังนั้น, คุณจะชนะได้อย่างไร? คุณไม่ได้บังคับมันอย่างดุร้าย. คุณฉลาดกว่าวัสดุ. เราได้พัฒนาระเบียบการเกี่ยวกับงานบาตัมนั้นซึ่งฉันได้ปรับปรุงมาตลอดหลายปีที่ผ่านมา. มันไม่ใช่เวทมนตร์; เป็นฟิสิกส์ที่ประยุกต์ใช้สามัญสำนึกอย่างหนัก.

1. เรขาคณิตของเครื่องมือ: เชิงลบไม่ได้ดีกว่าเสมอไป

ทุกคนใช้ค่าเริ่มต้นเป็นเม็ดมีดคราดลบสำหรับการกัดหยาบเนื่องจากมีความแข็งแรง. แต่กับอินโคเนล 625, เชื่อมโดยเฉพาะ, คุณต้องคิดแตกต่างออกไป. เราเปลี่ยนมาเป็นก เรขาคณิตบวกสองเท่า.

-

ทำไม: มุมคายบวก (โดยทั่วไป 12° ถึง 18°) ช่วยลดแรงตัด. มันสร้างความคมมากขึ้น, การตัดเฉือนมีประสิทธิภาพมากขึ้น. นี่เป็นสิ่งสำคัญด้วยเหตุผลสองประการ:

-

ช่วยลดความร้อนที่เกิดขึ้นในบริเวณแรงเฉือน. ความร้อนคือศัตรูของคุณ; ส่งผลให้เกิดการแพร่กระจายของสารเคมีและการสึกหรอเป็นหลุมบนเครื่องมือ.

-

มันผลิตชิปที่บางกว่า, ซึ่งเลื่อนได้ง่ายกว่า, ลดโอกาสเกิด BUE (ขอบที่สร้างขึ้น) การก่อตัว, ซึ่งเป็นโทษประหารชีวิตสำหรับการตกแต่งพื้นผิว.

-

การแลกเปลี่ยน? คุณจะสูญเสียความแข็งแกร่งของขอบ. ดังนั้น, คุณชดเชยด้วยก การเตรียมขอบเหลา. T-land หรือการเหลาน้ำเบา ๆ บนคมตัดจะเสริมความแข็งแกร่งให้เพียงพอที่จะทนต่อแรงกระแทกระดับไมโครของตะเข็บเชื่อมโดยไม่กลายเป็นเครื่องมือทื่อที่ดันวัสดุ.

2. ปริศนาเกี่ยวกับน้ำหล่อเย็น: แรงดันสูงหรืออดอยาก?

มีสงครามศาสนาเกี่ยวกับเรื่องนี้. น้ำหล่อเย็นน้ำท่วมเทียบกับแรงดันสูง. ฉันเป็นทีมที่มีความกดดันสูง, 70 บาร์ (1000 ปอนด์ต่อตารางนิ้ว) ขั้นต่ำ, ตรงไปที่อินเทอร์เฟซชิปเครื่องมือ.

สูตร 1: การสร้างความร้อน

น้ำหล่อเย็นแรงดันสูงไม่เพียงแต่เย็นลงเท่านั้น. มันทำหน้าที่เป็นตัวตัดเศษไฮดรอลิก. ในงานหนึ่งสำหรับมัดเครื่องแลกเปลี่ยนความร้อน, เราใช้เวลานานมาก, เข้มงวด, “รังนก” ชิปจาก Inconel 625 เบื่อ. พวกเขาพันรอบเครื่องมือ, ให้คะแนนพื้นผิวที่เพิ่งกลึงใหม่ในขณะที่เครื่องมือหดกลับ. เราดันกดดันไป 100 บาร์, และชิปเหล่านั้นก็แตกเป็นชิ้นเล็กๆ, จัดการได้ “ค” รูปร่าง. แก้ไขปัญหาแล้ว. สารหล่อเย็นยังแทรกซึมเข้าไปในช่องว่างขนาดเล็กระหว่างเศษและหน้าคายเครื่องมืออีกด้วย, ลดการเสียดสีและไล่ความร้อนออกไปก่อนที่จะเคลื่อนเข้าสู่พื้นผิวเครื่องมือ.

3. กลยุทธ์การส่งผ่าน: ที่ “เชื่อมก่อน” เข้าใกล้

นี่คือส่วนที่คุณจะไม่พบในตำราเรียน. ผลงานส่วนตัวของฉัน, เกิดจากความล้มเหลวของบาตัมนั้น: โจมตีตะเข็บเชื่อมตั้งแต่รอบแรก, ทุกครั้ง.

นี่คือตรรกะ. คุณมีท่อเชื่อม. ตะเข็บเป็นตัวกระตุ้นให้เกิดความเครียด. หากคุณเริ่มตัดเฉือนโลหะแม่ก่อน, คุณกำลังระบายความเครียดไปทั่วท่อ, ซึ่งอาจทำให้ท่อบิดเบี้ยวได้เล็กน้อย. แล้ว, เมื่อคุณเจอตะเข็บที่แข็งขึ้นในที่สุด, ความลึกของการตัดไม่สม่ำเสมออีกต่อไปเนื่องจากการบิดเบี้ยว, ทำให้เกิดแรงกระแทกอย่างมากต่อเครื่องมือ.

แทน, เราใช้ซอฟต์แวร์ CAM เพื่อระบุตำแหน่งรอยเชื่อม (เราทำเครื่องหมายไว้บน OD ด้วยแท่งสีหลังการเชื่อม). การกัดหยาบรอบแรกได้รับการตั้งโปรแกรมให้ใช้ระยะกินลึกที่เบาลงเล็กน้อย, แต่โดยเฉพาะเพื่อกลึงเส้นรอบวงทั้งหมด, ตรวจสอบให้แน่ใจว่าเครื่องมือแนบกับตะเข็บก่อน, ในขณะที่ส่วนที่เหลือของท่อยังคงตึงอยู่เต็มที่. นี้ “กระตุ้นความเครียด” ผ่านช่วยให้ท่อผ่อนคลายและบิดเบี้ยวในลักษณะควบคุม. การเก็บผิวละเอียดครั้งต่อไปจะตัดวัสดุที่พบสมดุลความเค้นใหม่แล้ว.

โต๊ะ 1: พารามิเตอร์เริ่มต้นที่แนะนำสำหรับการกลึงอินโคเนล 625 ท่อเชื่อม (อ้างอิงจากการทดลองภาคสนาม)

| พารามิเตอร์ | หยาบ (โลหะแม่) | หยาบ (โซนรอยเชื่อม) | จบ (ทุกโซน) |

|---|---|---|---|

| ความเร็วในการตัด (วีซี) | 40 – 50 ม/ของฉัน | 30 – 35 ม/ของฉัน | 50 – 60 ม/ของฉัน |

| อัตราการป้อน (ฉ) | 0.20 – 0.30 มม./รอบ | 0.15 – 0.20 มม./รอบ | 0.10 – 0.15 มม./รอบ |

| ความลึกของการตัด (แอพ) | 2.0 – 3.0 มม | 1.0 – 1.5 มม | 0.25 – 0.50 มม |

| วัสดุเครื่องมือ | คาร์ไบด์ (PVD อัลติน) | คาร์ไบด์ (PVD อัลติน) | คาร์ไบด์หรือ CBN |

| น้ำยาหล่อเย็น | น้ำท่วม / HPC | HPC (70 บาร์+) | HPC (50 บาร์+) |

| ความท้าทายที่สำคัญ | การควบคุมชิป | ขอบบิ่น | ความสมบูรณ์ของพื้นผิว |

บันทึก: เหล่านี้คือจุดเริ่มต้น. ค่าจริงขึ้นอยู่กับความแข็งแกร่งของเครื่องจักร, ส่วนที่ยื่นออกมาของเครื่องมือ, และรูปทรงเฉพาะของชิ้นส่วน. เริ่มต้นอย่างระมัดระวัง.

ที่ “ทำไม” ของความล้มเหลว: เป็นมากกว่าเครื่องมือที่พัง

เราพูดถึงความล้มเหลวของเครื่องมือ, แต่ความล้มเหลวที่แท้จริงคือสิ่งที่ทำกับส่วนนั้น. ฉันพูดถึงการแข็งตัวของงาน. ลองหาปริมาณดูสิ.

สูตร 2: ความเครียดเฉือนโดยประมาณในการตัดเฉือน

ที่ไหน

คือมุมคายและ

คือมุมเฉือน. เครื่องมือที่น่าเบื่อ (คราดที่มีประสิทธิภาพเชิงลบ) เพิ่มแรงเสียดทาน, ลด

, และเพิ่มแรงเฉือนอย่างมาก (

) ในชิปและ, วิกฤต, ในพื้นผิวที่สร้างขึ้นใหม่. สำหรับอินโคเนล 625, การเสียรูปพลาสติกนี้อาจรุนแรงมากจนทำให้เกิด การปรับแต่งเกรนและการจับคู่ ในชั้นผิว, ถึงระดับความลึก 50-100 ไมครอน.

นี้ “โซนที่ได้รับผลกระทบจากเครื่องจักร” คือฝันร้าย. มันเป็นชั้นของความเครียดสูง, วัสดุที่อาจเกิดรอยแตกร้าวขนาดเล็กซึ่งเป็นระเบิดเวลาสำหรับความล้าจากการกัดกร่อน. คุณเพิ่งนำโลหะผสมที่ทนต่อการกัดกร่อนมาสร้างพื้นผิวที่เป็นเช่นนั้น มากกว่า ไวต่อการกัดกร่อนจากความเครียด (เอสซีซี) กว่าโลหะแม่. ชิ้นส่วนผ่านการตรวจสอบมิติ, แต่อายุการใช้งานลดลงครึ่งหนึ่ง. นั่นคือความล้มเหลวที่ซ่อนอยู่.

รุ่นต่อไป: แนวโน้มและข้อมูล

ตอนนี้, อุตสาหกรรมกำลังเปลี่ยนจากการใช้คาร์ไบด์เพียงอย่างเดียว. ในช่วงสองปีที่ผ่านมา, ฉันกำลังทดสอบ เม็ดมีดเซรามิกเสริมหนวดเครา (เช่นเดียวกับผู้ที่มีหนวดซิลิกอนคาร์ไบด์) ในการใช้งานที่หยาบกว่านี้. ข้อมูลมีความน่าสนใจ. ที่ศูนย์ทดสอบในฮูสตันเมื่อปีที่แล้ว, เราทำการเปรียบเทียบตามกำหนดการขนาด 6 นิ้ว 160 อินโคเนล 625 ท่อ.

-

คาร์ไบด์ (PVD อัลติน): วีซี 45 ม/ของฉัน. อายุการใช้งานของเครื่องมือ: 12 นาทีจนกระทั่งสีข้างสึกหรอ (วีบี) ถึง 0.3 มม.

-

เซรามิคเสริมหนวดเครา: วีซี 180 ม/ของฉัน. อายุการใช้งานของเครื่องมือ: 20 นาทีจนกระทั่งการสึกหรอของรอยบากที่ระดับความลึกของเส้นตัดมีมากเกินไป.

นั่นคืออัตราการกำจัดวัสดุเพิ่มขึ้น 4 เท่า. การจับ? กระบวนการนี้ไม่เสถียร. ต้องมีการตั้งค่าที่เข้มงวดและไม่มีการหยุดชะงัก. รอยเชื่อม? ลืมมันซะ. เซรามิกจะแตก. ดังนั้น, เทรนด์ใหม่ก็คือ เครื่องจักรกลไฮบริด: ใช้เซรามิกในการกัดหยาบโลหะแม่ด้วยความเร็วสูง, จากนั้นจึงเปลี่ยนไปใช้เกรดคาร์ไบด์แบบเหนียวสำหรับเดินตะเข็บและเก็บผิวละเอียด. ซึ่งต้องใช้เครื่องกลึงแบบป้อมปืนคู่และการตั้งโปรแกรม CNC ที่ซับซ้อนเพื่อรองรับการเปลี่ยนเครื่องมือในช่วงเวลาที่แน่นอน. มันมีราคาแพง, แต่สำหรับการผลิตส่วนประกอบที่สำคัญในปริมาณมาก, คณิตศาสตร์ได้ผล.

หมายเหตุเกี่ยวกับความแตกต่างในระดับภูมิภาค

คุณเห็นปัญหาที่แตกต่างกันในที่ที่แตกต่างกัน. ในอ่าวเม็กซิโก, ความกังวลคือการแคร็กความเครียดของซัลไฟด์เสมอ (สสส) จากก๊าซเปรี้ยว. ดังนั้น, การตกแต่งพื้นผิวขั้นสุดท้ายบน Inconel 625 การเจาะไม่ใช่แค่ความเรียบเท่านั้น; เป็นการกำจัดความเครียดที่อาจเป็นสาเหตุของ SSC. พวกเขาต้องการ Ra จาก 0.4 µm หรือดีกว่า, และพวกเขาตรวจสอบด้วยโปรไฟล์บนชิ้นงานทุกชิ้น. ขึ้นในทะเลเหนือ, ที่ไหนมันหนาว, ความกังวลคือการเปลี่ยนจากความเหนียวไปเป็นความเปราะ. พวกเขามีความกังวลมากขึ้นเกี่ยวกับความเสียหายของโครงสร้างระดับจุลภาคจากการตัดเฉือน. พวกเขามักจะระบุการบดที่มีความเค้นต่ำหรือการขัดเงาด้วยสารเคมีหลังจากการตัดเฉือนเพื่อกำจัดโซนที่ได้รับผลกระทบจากเครื่องจักรที่ฉันพูดถึง.

บทสรุป: มันเป็นบทสนทนา, ไม่ใช่สูตร

ไม่มีกระสุนวิเศษสำหรับการตัดเฉือน Inconel 625 ท่อเชื่อม. คุณไม่สามารถดาวน์โหลดสเปรดชีตฟีดและความเร็วแล้วใช้งานได้ต่อวัน. มันเป็นบทสนทนา. ต้องฟังเครื่อง, ดูชิปสิ มันเป็นสีน้ำเงินหรือเปล่า? มันร้อนเกินไป. พวกเขามอมแมม? นั่นเป็นการแข็งตัวของงาน. รู้สึกสำหรับการพูดคุย.

คุณต้องเข้าใจประวัติความเป็นมาของส่วนนั้นด้วย. ใครเชื่อม.? ความร้อนเข้าของพวกเขาคืออะไร? เป็นการเชื่อม TIG แบบหุ่นยนต์หรือการเชื่อมแบบแท่งด้วยมือ? นั่นกำหนดขนาดและความแข็งของ HAZ.

และคุณต้องคิดถึงอนาคตของส่วนด้วย. มันจะเข้าไปในเครื่องปฏิกรณ์ปิโตรเคมีที่มีอุณหภูมิ 600°C หรือท่อ LNG ที่มีอุณหภูมิ -160°C? กลยุทธ์การตัดเฉือนของคุณ, ทางเลือกของคุณว่าจะผ่านเข้ารอบสุดท้ายที่เบาเป็นพิเศษหรือไม่, อาจเป็นความแตกต่างระหว่างองค์ประกอบที่มีอายุสี่สิบปีกับองค์ประกอบที่ล้มเหลวอย่างหายนะในสี่ปี.

สิ่งสำคัญจากสามทศวรรษในเกมนี้? เคารพวัสดุ. มันถูกเรียกว่าก “ซุปเปอร์อัลลอย” ด้วยเหตุผล. มันจะลงโทษความเย่อหยิ่งของคุณและตอบแทนความอดทนของคุณ. และในบ่ายวันศุกร์, เมื่อสปินเดิลส่งเสียงฮัมและพื้นผิวเสร็จสิ้นบน Inconel ที่ยุ่งยากนั้น 625 เจาะดูเหมือนกระจก, นั่นเป็นความรู้สึกที่ดี. นั่นคือเมื่อคุณรู้ว่าคุณได้ฝึกสัตว์ร้ายให้เชื่องแล้ว. สำหรับตอนนี้.

แผนภาพการวิเคราะห์ทางเทคนิคสำหรับ Inconel 625 การเชื่อมท่อด้วยเครื่องจักร

ผมขอร่างไดอะแกรมทางเทคนิคที่สำคัญที่ผมใช้ในรายงานภาคสนามในช่วงหลายปีที่ผ่านมา. สิ่งเหล่านี้ไม่ใช่แบบ CAD ที่สวยงาม – มันเป็นภาพร่างคร่าวๆ ที่ฉันจะวาดบนไวท์บอร์ดระหว่างการส่งมอบกะหรือเขียนลวกๆ ในสมุดบันทึกภาคสนาม.

แผนภาพ 1: โซนโครงสร้างจุลภาคใน Inconel 625 ท่อเชื่อม

ภาพตัดขวางผ่านตะเข็บเชื่อม (แผนผัง)

มองตามแกนท่อ, 50x magnification view

PARENT METAL | ฮาซ | เชื่อมโลหะ | ฮาซ | โลหะพ่อแม่

| | | |

+-------------+---------+------------+---------+-------------+

| | | | | |

| เท่าเทียมกัน | ผสม | เรียงเป็นแนว | ผสม | เท่าเทียมกัน |

| ธัญพืช | ธัญพืช | เดนไดรต์ | ธัญพืช | ธัญพืช |

| มาตรฐาน ASTM 6-7 | มาตรฐาน ASTM 8 | มาตรฐาน ASTM 4-5 | มาตรฐาน ASTM 8 | มาตรฐาน ASTM 6-7 |

| | | เยื่อบุผิว | | |

| ••••••• | ••+••• | การเจริญเติบโต | •••+•• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| | | ||| | | |

+-------------+---------+------------+---------+-------------+

<-- 15มม. --><-5มม-><-- 8มม. --><-5มม-><-- 15มม. -->

โปรไฟล์ความแข็ง (เหล็กแผ่นรีดร้อน):

35 ------------\ /-- 42 --\ /------------ 35

\ / \ /

\ / \ /

38 38

สิ่งนี้บอกเราว่าอย่างไร: โซนโลหะเชื่อมแสดงโครงสร้างเดนไดรต์แบบเรียงเป็นแนวซึ่งมีหมายเลขเกรน ASTM ต่ำกว่า (เมล็ดหยาบ) แต่มีความแข็งสูงกว่าเนื่องจากการแยกตัวของ Nb และ Mo. HAZ แสดงความละเอียดของเกรนแต่ยังแสดงยอดเขาที่มีความแข็งสูงสุดอีกด้วย – นี่คือจุดที่เครื่องมือของคุณชนกำแพงก่อน.

แผนภาพ 2: การเปลี่ยนแปลงแรงตัดข้ามตะเข็บเชื่อม

แผนการตรวจสอบกองทัพ - ข้อมูลจริงจากงานบาตัม, 2018 แรงตัด (เอฟซี), Newtons ^ | โลหะพ่อแม่ 1400 | ~~~~~~~~~~~~~~~~ | โซนเชื่อม 1200 | ~~~~/^^^^^^^^~~~~ | ----/ \---- 1000 | ---/ \--- | -/ \- 800 | -/ \- | -/ \- 600 | -/ \- | -/ \- 400 | -/ \- | / \ 200 | / \ | / \ 0 +---+----+----+----+----+----+----+----+----+----+----+----+----+--> เวลา (วินาที) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Tool Entry Tool Exit into HAZ from HAZ Peak Force in Weld: 1250 N Base Force in Parent Metal: 650 N Force Increase: ~92%

บันทึกภาคสนาม: เข็มที่ทางออก HAZ? นั่นคือเครื่องมือที่พยายามเจาะทะลุชั้นที่แข็งตัวซึ่งสร้างขึ้นระหว่างการส่งผ่านครั้งแรกผ่านรายการ HAZ. ด้วยเหตุนี้ฉันจึงแนะนำอัตราป้อนแบบแปรผันเสมอ – ช้าลงไป 0.12 มม./รอบ ผ่านโซนเชื่อม, เร่งความเร็วกลับขึ้นไปที่ 0.25 มม./รอบในโลหะแม่.

แผนภาพ 3: แผนที่ความก้าวหน้าของการสึกหรอของเครื่องมือ

รูปแบบการสึกหรอด้านข้างของเครื่องมือ - ซีเอ็นเอ็มจี 432 GRADE S05F After 8 minutes cutting time at Vc=45 m/min NEW INSERT AFTER PARENT METAL AFTER WELD ZONE (4 นาที) (4 นาที) +---------+ +---------+ +---------+ | | | ░ | | █ | | | | ░░░ | | ███ | | | | ░░░░░ | | █████ | | | | ░░░░░░░ | | ███████ | | | |░░░░░░░░░| |█████████| | | | ░░░░░░░ | | ███████ | | | | ░░░░░ | | █████ | | | | ░░░ | | ███ | | | | ░ | | █ | +---------+ +---------+ +---------+ VB สูงสุด = 0 VB สูงสุด = 0.12 มม. VB สูงสุด = 0.31 mm Uniform wear Severe notching at DOC line NOTCH WEAR DEPTH: ความลึก: 0.18 มม (ที่สาย DOC) (ที่สาย DOC) 0.02 มม (ที่สาย DOC) 0.18 มม

เรื่องราวที่นี่: ดูการสึกหรอของรอยบากที่ความลึกของเส้นตัดหลังจากชนบริเวณรอยเชื่อม. นั่นเกิดจากการที่ผิว HAZ แข็งตัว และตัดร่องเข้าไปในคาร์ไบด์ของคุณ. เมื่อรอยบากนั้นถึงประมาณ 0.3 มม, ขอบพัง. นี่คือเหตุผลที่ฉันตรวจสอบเครื่องมือทุกครั้ง 3-4 ชิ้นส่วน, ไม่ใช่ทุก 10.

แผนภาพ 4: โปรไฟล์ความลึกของความเค้นตกค้าง

การกระจายความเครียดที่ตกค้าง - X-RAY DIFFRACTION DATA After roughing vs. after finishing passes Depth below surface (ไมครอน) 0 ----------------------------------- พื้นผิว | | บีบอัด (-) แรงดึง (+) | <----------|----------> | 25 -+ * * * * * | * * * * * | * * * * * 50 -+ * * * * * | ***** | *** 75 -+ * | | *** 100 + * * | * * | * * 125 + * * | * * | * * 150 + * * | * * | * * 175 + * * | * * | * * 200 +-----+----+----+----+----+----+----+----+ ความเครียด (MPa) -600 -400 -200 0 200 400 600 800 ===== หลังการหยาบ (ap=2.5มม, เครื่องมือที่น่าเบื่อ) ----- หลังจากเสร็จสิ้น (ap=0.25มม, เครื่องมือที่คมชัด)

การสังเกตอย่างมีวิจารณญาณ: ดูว่าการกัดหยาบที่ผ่านด้วยเครื่องมือที่สึกหรอเล็กน้อยจะทำให้พื้นผิวมีแรงตึงลดลงเหลือประมาณเท่าใด 75 ไมครอน? นั่นไม่ดีสำหรับชีวิตที่เหนื่อยล้า. การจบสกอร์ด้วยคมตัดที่คมและคราดบวกจะกลับกลายเป็นการอัด. นี่ไม่ใช่แค่การตกแต่งพื้นผิวเท่านั้น – มันเกี่ยวกับการใส่ความเค้นอัดที่เป็นประโยชน์เข้าไปในส่วนนั้น. เกี่ยวกับส่วนประกอบใต้ทะเลที่สำคัญ, ฉันเห็นว่าข้อมูลจำเพาะจำเป็นต้องมีการตรวจสอบการเลี้ยวเบนรังสีเอกซ์ของโปรไฟล์นี้.

แผนภาพ 5: แผนภูมิอ้างอิงสัณฐานวิทยาของชิป

ประเภทชิปและความหมาย - FIELD REFERENCE TYPE 1: ที่ "เก้า" ชิป (ดี) ~~~~~~~~~~~~ ~~~~~~ ~~~~ ~~~ Tightly coiled, 9-รูปร่าง, silvery color → Proper shear, กำจัดความร้อนได้ดี, feed correct TYPE 2: ที่ "รังนก" (แย่) (((((((((((((((((((((((((((((( ยาว, เข้มงวด, tangled mass → Feed too low, need chip breaker or higher pressure TYPE 3: ที่ "พระจันทร์เสี้ยวสีน้ำเงิน" (น่าเกลียด) ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) สีน้ำเงินเข้ม/สีม่วง, segmented chips → Too much heat, ความเร็วสูงเกินไป, edge rubbing TYPE 4: ที่ "ฟันเลื่อย" (โซนอันตราย) ≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋ Serrated edges, heavily work-hardened → Built-up edge forming, tool about to fail TYPE 5: ที่ "ฝุ่น" (ความล้มเหลวใกล้จะเกิดขึ้น) . . . . . . . . . . . . . . . . Fine powder or tiny fragments → Tool chipping, เกิดการแตกหักแบบไมโคร

ฉันเก็บแผนภูมินี้ไว้กับเครื่องกลึงทุกเครื่อง. เมื่อโอเปอเรเตอร์โทรมาหาฉันแล้วบอกว่า “เฮ้, คุณคิดอย่างไรกับชิปเหล่านี้?” – ฉันสามารถชี้ไปที่ประเภท 3 และพูด “ถอยออกจากความเร็ว 10% ตอนนี้.” ช่วยประหยัดเครื่องมือและชิ้นส่วน.

แผนภาพ 6: วงจรความร้อนระหว่างการตัดเฉือน

อุณหภูมิที่อินเทอร์เฟซเครื่องมือชิป - INFRARED MEASUREMENT

Temp (องศาเซลเซียส)

1200 +-------------------------------------------------- สูงสุด

| |

1100 + จุดหลอมเหลว

| ของเครื่องผูก?

1000 + ~~~~~~~~~~~~~ บริษัท, หรือสารยึดเกาะ

| ~~~~ ~~~~ นุ่มตรงนี้

900 + ~~~~ |

| ~~~ |

800 + ~~~ วี

| ~~ ใส่เป็นปล่อง

700 + ~~เร่ง.

| ~~

600 + ~~

| ~~

500 + ~~

| ~~

400 + ~~

|~~

300 +

|

200 +----+----+----+----+----+----+----+----+----+----+ เวลา (นางสาว)

0 1 2 3 4 5 6 7 8 9 10

--- อินโคเนล 625, Vc=50 ม./นาที, อัตราป้อน=0.2 มม./รอบ

... 4140 เหล็ก, พารามิเตอร์เดียวกัน (สำหรับการอ้างอิง)

ทำไมเรื่องนี้ถึงสำคัญ: ดูว่า Inconel รักษาอุณหภูมิสูงนั้นได้นานขึ้นได้อย่างไร? นั่นคือค่าการนำความร้อนต่ำในที่ทำงาน. ความร้อนไม่เข้าไปในชิป – มันอยู่ที่อินเทอร์เฟซ. สารยึดเกาะคาร์ไบด์ของคุณ (โคบอลต์) เริ่มอ่อนตัวลงประมาณ 800-900°C. วิ่งร้อนเกินไป, และเครื่องมือของคุณจะเปลี่ยนรูปเป็นพลาสติกภายใต้ความกดดัน. ขอบมันบีบจริงๆ.

แผนภาพ 7: แผนที่ความหยาบผิวหลังโซนเชื่อม

3D ภูมิประเทศพื้นผิว - WHITE LIGHT INTERFEROMETRY 10mm x 10mm area crossing weld seam Z-axis (ความหยาบ) exaggerated 1000x Parent Metal Weld Zone Parent Metal .................... ______________ .................... .................... / \ .................... ..................../ \.................... .................../ \................... .................. .................. ................. ................. ................ ................ ............... ............... .............. .............. ............. ............. ............ ............ ........... ........... .......... .......... ......... ......... ........ ........ ....... ....... ...... ...... ..... ..... .... .... ... ... .. .. . . รา = 0.4 µm รา = 1.2 µm รา = 0.4 µm Rz = 2.8 ไมโครเมตร Rz = 8.5 ไมโครเมตร Rz = 2.8 µm

พูดจริง: จุดสูงสุดของความหยาบในบริเวณรอยเชื่อมไม่ได้เป็นเพียงความน่าเกลียดเท่านั้น – มันเป็นปัจจัยความเข้มข้นของความเครียดของ 2.5-3.0. สำหรับส่วนที่วิ่งอยู่ที่ 60% ของผลผลิต, ความเครียดในท้องถิ่นนั้นก็พุ่งเข้ามา 150-180% ของผลผลิต. การเสียรูปของพลาสติกเริ่มต้นที่นั่น. รอยแตกเริ่มต้นที่นั่น. ด้วยเหตุนี้ฉันจึงยืนกรานที่จะเลือกใช้รูปทรงของเม็ดมีดไวเปอร์ในการกลึงเก็บผิวละเอียดโดยเฉพาะ เพื่อทำให้โซนการเปลี่ยนผ่านเรียบขึ้น.

แผนภาพ 8: การวิเคราะห์ต้นทุนต่อชิ้นส่วน

ต้นทุนเครื่องมือเทียบกับ. PRODUCTIVITY TRADE-OFF Based on 100 อะไหล่/เดือน, อินโคเนล 625, 300mm length Cost per Part ($) ^ 200 + A | \ | \ 150 + B | \ | \ 100 + C | \ | \ 50 + D | \ | \ 0 +----+----+----+----+----+----+----+----+ Productivity 10 20 30 40 50 60 70 80 (Parts/hour) A = Carbide, low speed (Vc=30), 3 passes, 8 tools/part B = Carbide, optimized (Vc=45), 2 passes, 4 tools/part C = Carbide + CBN finishing, 2 passes, 2 tools/part D = Whisker ceramic rough + CBN finish, 1 pass each, 1 tool/part

คณิตศาสตร์ที่สำคัญ: จุด D ดูดีบนกระดาษ – ต้นทุนต่ำสุดต่อส่วน, ผลผลิตสูงสุด. แต่นี่คือสิ่งที่ฉันได้เรียนรู้มาอย่างยากลำบาก: การตั้งค่าเซรามิกมัสสุนั้นทำให้ฉันเสียค่าใช้จ่าย $180,000 ในการซ่อมเครื่องจักรเมื่อมีชิปพันรอบแกนหมุนที่ 180 m/min และนำตัวเข้ารหัสออกมา. บางครั้ง “เหมาะสมที่สุด” โซลูชันไม่เหมาะสำหรับพื้นที่โรงงานของคุณกับผู้ปฏิบัติงานของคุณ. จุด B เป็นที่ที่ร้านขายงานส่วนใหญ่ควรอยู่.

แผนภาพ 9: การวิเคราะห์โหมดการสั่นสะเทือน

สเปกตรัมความถี่ของการพูดคุย - FFT ANALYSIS During finish boring of Inconel 625 หลอด, 300mm overhang Amplitude (กรัม) - | พูดคุย 1.0 | จุดสูงสุด | ที่ 850 เฮิรตซ์ 0.8 | ***** | * * 0.6 | * * | * * 0.4 | ฟัน * * | ผ่านความถี่ * * 0.2 | ***** * * | * * * * 0.0 +----+----+----+----+----*--+---*----+---*---------*----+ ความถี่ (เฮิรตซ์) 0 200 400 600 800 * 1000 1200 * 1400 1600 * 1800 * * * * * * SPINDLE 2x TOOTH HARMONICS FREQ FREQ 30 เฮิรตซ์ 500 Hz STABLE ZONE: อัตราส่วนความถี่ < 0.1 โซนที่ไม่เสถียร: อัตราส่วนความถี่ > 0.3 ที่ 850 เฮิรตซ์

แก้ไขภาคสนาม: เมื่อฉันเห็นสิ่งนี้ในงานเมื่อปีที่แล้วในร้านเท็กซัส, เราเปลี่ยนด้ามคว้านให้เป็นแบบที่มีแมสแดมเปอร์ปรับจูนไว้ด้านใน. ทิ้งอันนั้นไป 850 เฮิร์ตซ์สูงสุดโดย 70%. ค่าใช้จ่าย $3,000 for the bar, saved a $45,000 ส่วนหนึ่งจากการถูกทิ้งร้าง. บางครั้งคุณต้องใช้เงินเพื่อหาเงิน.

แผนภาพ 10: ต้นไม้การตัดสินใจส่วนตัวของฉัน

อินโคเนล 625 การเชื่อมท่อ - แผนผังการตัดสินใจภาคสนาม

(สิ่งที่ผมใช้จริง, ไม่ใช่สิ่งที่คู่มือบอก)

เริ่มต้นที่นี่

|

v

Is this a welded pipe?

|

+-----------+-----------+

| |

ใช่ ไม่ใช่ (ใช้มาตรฐาน

| พารามิเตอร์)

v

Identify weld seam location

(ทำเครื่องหมายด้วยเครื่องหมายสี)

|

v

First pass strategy?

|

+---------+---------+---------+

| | | |

v v v v

Light Standard Heavy Variable

DOC DOC DOC Speed

(1.0มม) (2.5มม) (4.0มม) (30/45 ม/ของฉัน)

| | | |

+---------+---------+---------+

|

v

Check CHIPS (แผนภาพ 5)

|

+---------+---------+

| |

พิมพ์ 1-2 พิมพ์ 3-5

| |

v v

Continue STOP - Adjust

to finish parameters

| |

โวลต์ |

จบการผ่าน <------+

(0.25มม. หมอ)

|

v

Check SURFACE (แผนภาพ 7)

|

v

Ra < 0.8µm? RA > 0.8µm?

| |

v v

DONE Increase speed

10%, เพิ่มที่ปัดน้ำฝน

|

v

Re-cut

ไดอะแกรมเหล่านี้มาจากการรวบรวมข้อมูลเป็นเวลาหลายปี, เครื่องมือขัดข้อง, และค้นหาว่าอะไรได้ผลจริง. สิ่งที่สวยงามในหนังสือเรียนแสดงให้เห็นเส้นโค้งที่สมบูรณ์แบบและสภาพในอุดมคติ. ของฉันแสดงความเป็นจริง – แหลม, รอยหยัก, ช่วงเวลาที่สิ่งต่างๆ พลิกผัน.