Ống mạ kẽm ASTM A53 ERW là một kiệt tác của kỹ thuật cân bằng—hiệu quả để sản xuất, hiệu suất cao, và cực kỳ bền. Bằng cách tuân thủ các giải thích nghiêm ngặt nhất về tiêu chuẩn ASTM và vượt qua các tiêu chuẩn quốc tế như JIS và EN, công ty chúng tôi cung cấp một sản phẩm được thiết kế để chịu đựng.

quản trị viên

Khi bạn chọn Phần rỗng vuông mạ kẽm của chúng tôi, you aren't just buying steel; bạn đang đầu tư vào một nền tảng kết cấu được tối ưu hóa một cách khoa học cho sức bền, được bảo vệ về mặt hóa học chống lại các yếu tố, và được chứng nhận theo những tiêu chuẩn khắt khe nhất thế giới.

Tuy nhiên, 904L vẫn là sự lựa chọn không thể thiếu cho môi trường hóa học phức tạp nơi nước biển được trộn lẫn với axit khử, hoặc cho các hệ thống ứ đọng trong đó hàm lượng đồng của nó có thể hỗ trợ chống lại các loại ăn mòn sinh học cụ thể. Hơn nữa, nếu ứng dụng yêu cầu tạo hình nguội trên diện rộng hoặc liên quan đến điều kiện đông lạnh, bản chất austenit tinh khiết của 904L mang lại mức độ tin cậy mà cấu trúc song công không thể đảm bảo.

Cuối cùng, ống 904L là minh chứng cho sức mạnh của hợp kim chính xác. Nó là vật liệu chấp nhận thách thức của môi trường hóa học khắc nghiệt nhất, mang lại tuổi thọ sử dụng vượt xa thép không gỉ tiêu chuẩn. Bằng cách làm chủ sự cân bằng tinh tế của niken, crom, molypden, và đồng, chúng tôi cung cấp một đường dẫn đáng tin cậy như cơ sở vật lý mà nó được xây dựng trên đó.

In advancing the technical narrative of our UNS N04400 ASTM B165 U-Bend tubes, we must pivot from the foundational metallurgy toward the sophisticated intersection of fluid dynamics and long-term structural reliability within the heat exchanger bundle.

Tóm lại, sự thành công về mặt kỹ thuật của EN 10219 ống dựa vào mối quan hệ tích hợp sâu sắc giữa hóa học (controlled by $\text{Phục vụ}$ for weldability and $\text{P}/\chữ{S}$ cho sự dẻo dai), quá trình sản xuất (tạo hình nguội để đạt hiệu quả và tăng cường độ cứng cho công việc), và những đảm bảo cơ học cuối cùng (sức mạnh năng suất và năng lượng tác động ở nhiệt độ thấp). Quá trình phát triển từ S235 lên S355J2H là một lộ trình dựa trên kỹ thuật, cung cấp phổ hiệu suất được phân loại cho phép các nhà thiết kế lựa chọn chính xác vật liệu an toàn và hiệu quả nhất cho bất kỳ nhiệm vụ kết cấu nhất định nào. Hiệu quả kết cấu vốn có của dạng tiết diện rỗng, combined with the excellent weldability and guaranteed toughness of these $\text{TRONG}$ điểm, ensures their continued preeminence as the material of choice for the world's most vital structural works.

Ống SSAW thép carbon API 5L là một phần cơ sở hạ tầng được thiết kế chuyên dụng cao, một giải pháp vật liệu được xác định cơ bản không phải bởi ràng buộc kích thước đơn giản hoặc khả năng chống ăn mòn cấp độ tiện ích, mà bằng sự theo đuổi không ngừng nghỉ của sức mạnh cao, tính toàn vẹn mối hàn đáng tin cậy, và độ dẻo dai gãy xương đặc biệt, tất cả đều cần thiết để đảm bảo an toàn, không bị gián đoạn, và vận chuyển hydrocarbon ở áp suất cao, khí tự nhiên, hoặc bùn chất lỏng dày đặc trên các cảnh quan địa chất và môi trường rộng lớn. Khác với sự quen thuộc

Việc đầu tư vào Ống thép SAW đường kính lớn API 5L hạng B không chỉ đơn thuần là một quyết định mua sắm; đó là một cam kết chiến lược cho nhiều thập kỷ có thể dự đoán được, vận chuyển chất lỏng khối lượng lớn, được bảo lãnh bởi hệ thống chứng nhận nghiêm ngặt nhất trong ngành đường ống toàn cầu

Lịch thép mạ kẽm 40 Ống đứng như một trụ cột kiến trúc của vận chuyển chất lỏng thông thường, một giải pháp thiết kế phổ biến trong cơ sở hạ tầng đường ống dẫn nước đến mức độ phức tạp về mặt kỹ thuật của nó thường bị che khuất bởi sự quen thuộc tuyệt đối của nó. Sự thống trị liên tục của nó, ngay cả khi đối mặt với các lựa chọn thay thế polymer và composite hiện đại, là minh chứng cho sự cân bằng tối ưu đạt được giữa nguyên liệu, sức mạnh đáng tin cậy của thép carbon và sự thanh lịch, điện hóa tự hy sinh của lớp phủ kẽm

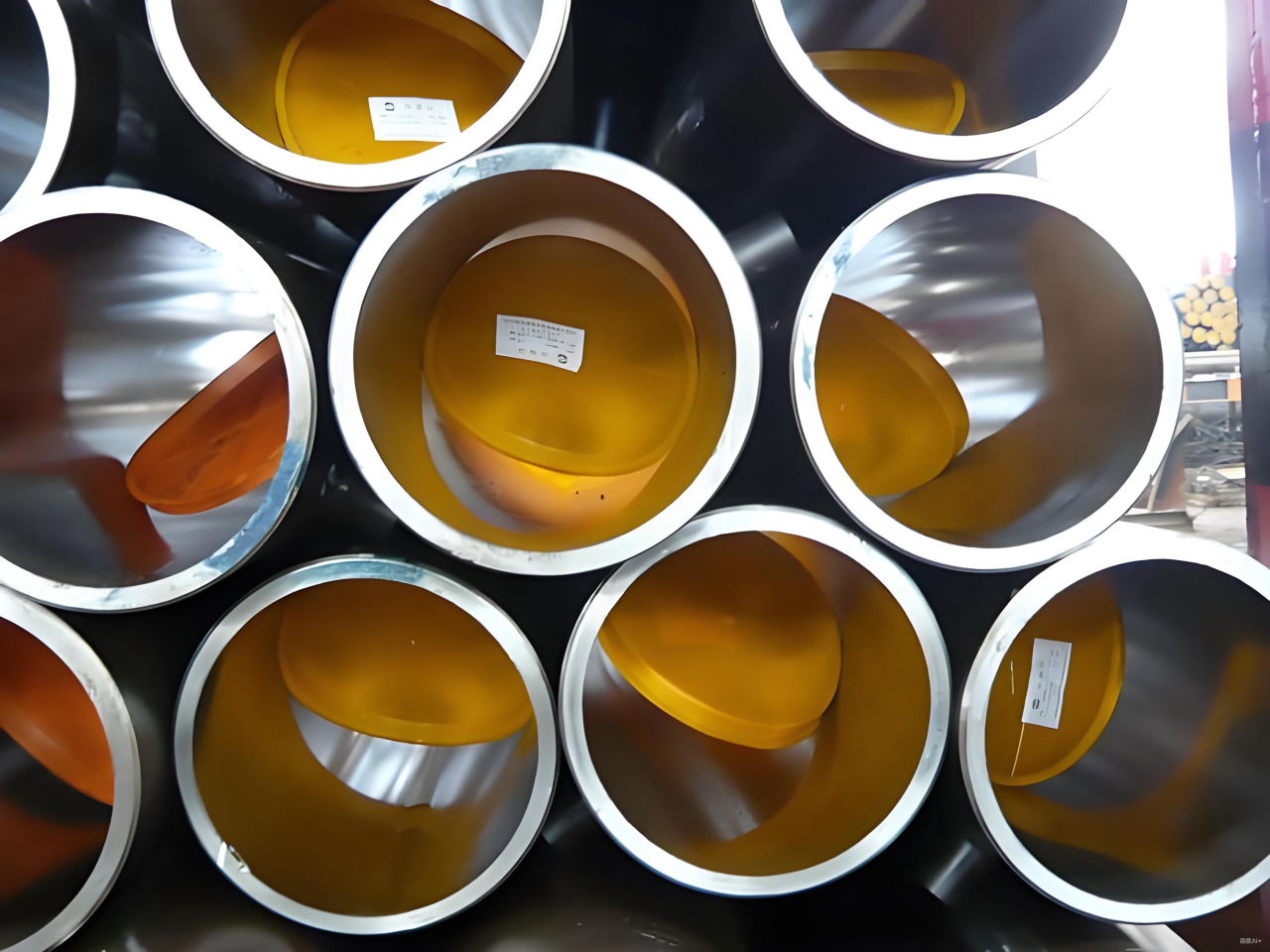

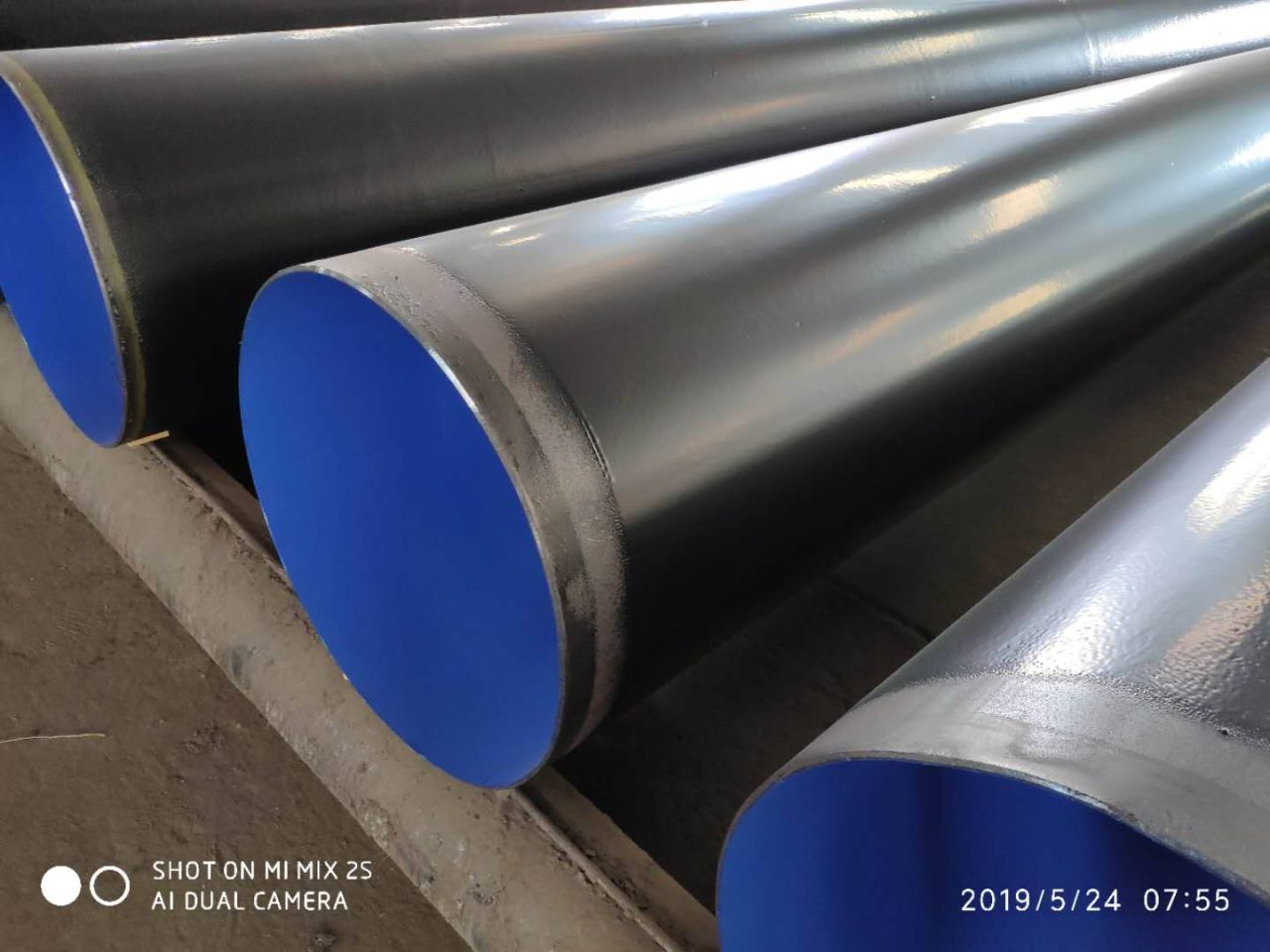

Đường ống kết thúc, được để lại không tráng phủ để tạo điều kiện thuận lợi cho việc hàn tại hiện trường, yêu cầu bảo vệ cụ thể để duy trì độ sạch và tính toàn vẹn của các góc xiên được gia công chính xác. Các đầu được bảo vệ bằng nắp đầu bằng nhựa hoặc kim loại bên trong và bên ngoài để tránh hư hỏng vật lý, sự xâm nhập của hơi ẩm, và ô nhiễm bên trong trong quá trình lưu trữ và vận chuyển. Đối với thời gian vận chuyển đặc biệt dài, tạm thời, chất ức chế ăn mòn dễ dàng loại bỏ có thể được áp dụng cho các góc xiên của thép trần để ngăn ngừa rỉ sét bề mặt, đảm bảo nhà thầu nhận được sự sạch sẽ, bề mặt sẵn sàng hàn. Bước hậu cần cuối cùng này khép lại cam kết của Abtersteel, đảm bảo rằng ống LSAW X60M PSL2 3PE có tính toàn vẹn cao đến công trường trong tình trạng nguyên sơ như cũ, điều kiện được chứng nhận khi nó rời khỏi nhà máy.

Din 2391 Ống liền mạch lớp St45, được cung cấp trong điều kiện NBK, đại diện cho đỉnh cao của kỹ thuật ống thép chính xác. Sự xuất sắc của nó là kết quả được tính toán của việc kiểm soát luyện kim tiên tiến, độ dẻo gia công nguội nghiêm trọng, và xử lý nhiệt tỉ mỉ. Tính ưu việt về chức năng của nó được xác nhận bởi khả năng đã được chứng minh của nó:

Din 2391 Ống liền mạch lớp St45 là, Vì vậy, sản phẩm được lựa chọn trong đó tính toàn vẹn về kích thước không phải là ưu tiên mà là điều kiện tiên quyết về an toàn và hiệu suất. Việc sử dụng nó củng cố hoạt động đáng tin cậy của các hệ thống cơ khí và chất lỏng nhạy cảm trên mọi khía cạnh của ngành công nghiệp hiện đại, cung cấp một thành phần nền tảng đảm bảo độ chính xác từ giai đoạn sản xuất cho đến dịch vụ vận hành hàng thập kỷ.

Ống thép liền mạch ASTM A519 bằng Crom-Molypden đáng kính (CR-MO) Các lớp hợp kim—đặc biệt 4130, 4140, 4142, 4145, Và 4147

Ống mài cho xi lanh thủy lực và ống thép xi lanh thủy lực liên quan

Nỗ lực thể hiện một cách toàn diện, 3500-giải trình về ý nghĩa sản xuất và kỹ thuật của Ống thép không gỉ song công ASTM A789/A789M cấp UNS S31804, S32205, và S32750 không chỉ đơn thuần là nhiệm vụ biên soạn các thông số kỹ thuật

Ống thép API 5L Lớp X65 là đỉnh cao của nhiều thập kỷ nghiên cứu luyện kim, cung cấp sức mạnh nền tảng cần thiết cho lưới năng lượng hiện đại. Chưa, thước đo thực sự về hiệu suất kỹ thuật của nó hoàn toàn nằm ở sự lựa chọn giữa PSL1 và PSL2. Ống X65 PSL1 mang đến sự tin cậy, giải pháp chi phí thấp cho các ứng dụng tiêu chuẩn, serving as the industry's basic assurance of quality.

Sự tổng hợp của sức mạnh và hình học: Kiểm tra khoa học về uốn ống cảm ứng nóng API 5L X52/X60

Đường ống truyền tải hiện đại—hệ thống tuần hoàn của nền kinh tế năng lượng toàn cầu—là một mạng lưới phức tạp được xác định bởi khoa học vật liệu và kỹ thuật chính xác. Trong mạng này, các uốn cong đường ống là một điều quan trọng, Nút phi tuyến tính trong đó lực không đổi của dòng chất lỏng áp suất cao đáp ứng sự cần thiết cứng nhắc của sự thay đổi hướng.. sản phẩm của chúng tôi, các Uốn ống thép cảm ứng nóng API 5L X52 và X60, có sẵn trong quan trọng Và bán kính, là hiện thân của quá trình xử lý cơ nhiệt tiên tiến áp dụng cho luyện kim cường độ cao. Đây là một phụ kiện được thiết kế kỹ thuật cao để mang lại cả tính toàn vẹn về cấu trúc dưới áp lực vòng đai cực cao và mức độ thiệt hại thủy lực tối thiểu., đảm bảo hiệu quả lâu dài và an toàn của đường ống có thông số kỹ thuật cao. Để hiểu được sản phẩm này đòi hỏi phải đi sâu vào mối quan hệ hiệp lực giữa các sản phẩm đã chọn API 5L mác thép, vật lý chính xác của uốn cảm ứng nóng, và các nguyên tắc kỹ thuật cơ khí cơ bản chi phối dòng chảy đường ống.

Động cơ luyện kim: Thép hợp kim thấp cường độ cao API 5L

Nền tảng của hiệu suất cho những khúc cua này nằm ở quy trình hóa học và xử lý phức tạp của API 5L đặc điểm kỹ thuật đường ống. Điểm số Và được phân loại là Hợp kim thấp cường độ cao () thép, được phát triển đặc biệt để xử lý những căng thẳng mãnh liệt vốn có trong việc truyền khí tự nhiên, Dầu thô, hoặc các sản phẩm tinh chế trên một khoảng cách rộng lớn. Số theo sau chữ X’ biểu thị mức tối thiểu được chỉ định Sức mạnh năng suất tính bằng nghìn pound trên inch vuông (), một thông số cơ bản quyết định trực tiếp áp suất vận hành tối đa cho phép và, do đó, độ dày thành ống cần thiết.

Những thành tựu khoa học trong đó thép là khả năng đạt được cường độ chảy cao— () Và () tương ứng—mà không phải gánh chịu các hình phạt luyện kim thường liên quan đến vật liệu có độ bền cao, chẳng hạn như khả năng hàn kém hoặc độ bền gãy giảm. Sự cân bằng này được duy trì thông qua sự tỉ mỉ hợp kim vi mô. Theo dõi việc bổ sung các yếu tố như Niobi (), Vanadi (), và Titan (), thường có tổng số ít hơn của thành phần, là chìa khóa. Trong quá trình gia công thép, các nguyên tố vi hợp kim này tạo thành kết tủa nhỏ () và hạn chế sự phát triển của hạt tinh thể, dẫn đến một cấu trúc vi hạt đặc biệt mịn. Cái này sàng lọc hạt là cơ chế khoa học cơ bản đồng thời nâng cao cường độ năng suất và duy trì nhiệt độ thấp Độ dẻo dai hình chữ V Charpy đó là điều cần thiết để chống lại gãy xương giòn, đặc biệt là trong môi trường lạnh giá hoặc dưới tải tạm thời.

Hơn nữa, các Tương đương cacbon () của các loại thép này được kiểm soát chặt chẽ để duy trì ở mức thấp. Thấp là một chất cần thiết về mặt hóa học vì nó đảm bảo tính chất tuyệt vời của vật liệu Khả năng hàn, giảm thiểu nguy cơ hình thành cấu trúc martensitic giòn trong Vùng ảnh hưởng nhiệt () trong quá trình hàn tại hiện trường. Sự lựa chọn giữa X52 và X60 là, Vì vậy, một quyết định kỹ thuật chính xác—một đòn bẩy được tính toán về độ bền của vật liệu để tối ưu hóa độ dày thành dựa trên ứng suất vòng đai thiết kế, được hướng dẫn bởi các mã thiết kế đường ống như . Độ bền của kim loại cho phép người thiết kế đạt được khả năng chịu áp lực mong muốn với lượng thép tối thiểu, chuyển trực tiếp thành chi phí vật liệu giảm, trọng lượng vận chuyển thấp hơn, và tăng tính dễ cài đặt, tất cả trong khi duy trì một sự kiểm soát Tỷ lệ năng suất và độ bền kéo ( tỷ lệ) để đảm bảo đủ độ dẻo và khả năng chịu biến dạng trước khi hư hỏng.

Vật lý hình thành: Điều khiển uốn cảm ứng nóng và vi cấu trúc

Việc tạo ra đường uốn ống chính xác từ vật liệu cường độ cao thép không thể đạt được một cách đáng tin cậy thông qua uốn nguội đơn giản; vật liệu sẽ có hiện tượng đàn hồi quá mức, bắt đầu vết nứt, và biến dạng hình học không kiểm soát được. Công nghệ cần thiết là uốn cảm ứng nóng, một chuyên ngành quá trình cơ nhiệt dựa vào ứng dụng chính xác của năng lượng điện từ và lực cơ học.

Cốt lõi khoa học của quá trình này là sưởi ấm cục bộ. Ống thẳng được lắp vào máy uốn, và một cuộn dây cảm ứng hẹp bao quanh vùng uốn. Khi có dòng điện xoay chiều có tần số cao chạy qua cuộn dây, nó tạo ra một từ trường xoay chiều mạnh mẽ. Trường này, theo định luật cảm ứng Faraday, tạo ra lớn dòng điện xoáy trong tường ống, gây ra nhanh chóng và cục bộ sưởi ấm Joule. Vùng chấn được gia nhiệt nhanh chóng và có chọn lọc đến nhiệt độ chính xác, thường là giữa Và —một phạm vi an toàn phía trên nhiệt độ biến đổi, làm cho vật liệu có độ dẻo cao và dễ tạo hình.

Trong khi dải hẹp của ống là sợi đốt, một lực cơ học liên tục được tác dụng, từ từ đẩy ống qua cuộn dây trong khi tạo ra mômen uốn. Điều này kiểm soát, lực tác dụng ổn định làm cho vùng bị gia nhiệt biến dạng dẻo xung quanh một điểm xoay, hình thành bán kính mong muốn. Quá trình này không chỉ hình thành; nó nhanh chóng, bản địa hóa xử lý nhiệt. Tốc độ làm mát ngay sau cuộn dây là rất quan trọng, thường được kiểm soát bằng không khí hoặc phun nước. Chu trình nhiệt được quản lý cẩn thận này được thiết kế để ngăn chặn hai chế độ hỏng hóc đồng thời: Đầu tiên, làm thô hạt ở nhiệt độ cao, điều này sẽ dẫn đến sự mất đi độ dẻo dai một cách thảm khốc; và thứ hai, sự hình thành cứng, cấu trúc vi mô giòn trong quá trình làm lạnh nhanh. Bằng cách kiểm soát tốc độ làm mát, quá trình này nhằm mục đích giữ lại hoặc thậm chí nâng cao cấu trúc chi tiết được thiết lập trong bản gốc tài liệu gốc, đảm bảo rằng phần uốn hoàn thiện duy trì được quy định hoặc sức mạnh năng suất và sự cần thiết sự dẻo dai.

Thách thức hình học là quản lý Phân phối căng thẳng. Khi đường ống uốn cong, vật liệu ở vòng cung bên ngoài () đang rơi vào tình trạng căng thẳng, dẫn đến độ dày của tường mỏng, trong khi cung trong () được nén, gây ra độ dày của tường. Sự mỏng đi ở extrados là khu vực quan trọng nhất, vì nó thể hiện sự giảm cục bộ về khả năng ngăn chặn áp suất. Độ chính xác của quá trình cảm ứng, bao gồm cả việc áp dụng áp suất bên trong hoặc trục gá, là rất quan trọng để giảm thiểu sự mỏng đi này và đảm bảo mức giảm độ dày thành cuối cùng vẫn nằm trong giới hạn nghiêm ngặt (tiêu biểu ĐẾN ) bắt buộc bởi các quy tắc và tiêu chuẩn đường ống như ASME B31.8 và tiêu chuẩn uốn cảm ứng cụ thể, ASME B16.49. Mọi sai lệch không được kiểm soát ở đây đều làm ảnh hưởng đến hệ số an toàn của toàn bộ hệ thống.

Hình học, Thủy lực, và Cơ học: Vai trò của 5D, 8D, và tỷ lệ 10D

Đặc điểm kỹ thuật của Và uốn cong—nơi bán kính () là năm, tám, hoặc mười lần đường kính danh nghĩa (), tương ứng—là sự phản ánh trực tiếp của việc tối ưu hóa sự cân bằng giữa hiệu suất thủy lực và ứng suất cơ học.

Từ một Kỹ thuật thủy lực luật xa gần, kích thước của bán kính uốn cong tác động trực tiếp đến đặc tính dòng chảy. Những khúc cua chặt chẽ hơn () gây ra lớn hơn dòng thứ cấp (mô hình dòng chảy xoáy hoặc xoắn ốc) và bản địa hóa cao hơn sự hỗn loạn. Sự hỗn loạn này mang lại kết quả lớn hơn giảm áp suất qua khúc cua và cần năng lượng bơm cao hơn để duy trì tốc độ dòng chảy. Ngược lại, bán kính lớn hơn ( Và ) tạo điều kiện mượt mà hơn, hơn giống như tầng chuyển hướng dòng chảy. các uốn cong thường được chọn cho đường kính lớn nhất, đường ống có tốc độ dòng chảy cao nhất vì nó giảm thiểu sự tiêu tán năng lượng và giảm rủi ro xói mòn/ăn mòn bên trong liên quan đến việc phân tách dòng chảy. Sự lựa chọn, Vì vậy, ảnh hưởng trực tiếp đến chi phí vận hành và hiệu quả của toàn bộ đường ống trong suốt vòng đời của nó.

Từ một Kỹ thuật cơ khí quan điểm, bán kính cho biết mức độ nghiêm trọng của sự tập trung ứng suất. Một chặt chẽ hơn uốn cong dẫn đến kết quả cao hơn Yếu tố tăng cường căng thẳng () và thấp hơn yếu tố linh hoạt so với một uốn cong. Sự tập trung của căng thẳng vòng, ứng suất dọc trục, và khoảnh khắc uốn ở phần phụ và hai bên sườn của uốn cong đòi hỏi tính toàn vẹn cơ học cục bộ lớn hơn. Việc sử dụng năng suất cao chất liệu chặt chẽ bán kính thường là cần thiết để đảm bảo ứng suất vận hành và uốn kết hợp không vượt quá điểm chảy của vật liệu, ngay cả sau khi tính đến việc giảm độ dày thành vốn có trong quá trình tạo hình. các ASME B31 các mã cung cấp khung toán học để tính toán các giới hạn ứng suất chính xác dựa trên các tỷ số hình học này và tính chất vật chất, đảm bảo hệ số an toàn được định lượng cho toàn bộ phạm vi sản phẩm được cung cấp.

Khả năng tạo ra ba bán kính riêng biệt này bằng quy trình cảm ứng nóng—mỗi bán kính yêu cầu điều chỉnh chính xác kiểu gia nhiệt cuộn dây, tốc độ hình thành, và tốc độ làm mát—thể hiện sự thành thạo kỹ thuật cần thiết. Ví dụ, hình thành một uốn cong đòi hỏi lâu hơn, ứng dụng nhiệt nhẹ nhàng hơn so với uốn cong, yêu cầu vùng gia nhiệt có kiểm soát mở rộng hơn để đạt được bán kính rộng hơn mà không tạo ra các dị thường hình học như nếp nhăn hoặc hình bầu dục quá mức.

Chứng nhận, Kiểm soát chất lượng, và tính toàn vẹn của sản phẩm cuối cùng

Bằng chứng cuối cùng về hiệu suất của một uốn cong cảm ứng nằm ở việc tuân thủ các tiêu chuẩn và giao thức kiểm soát chất lượng nghiêm ngặt, trưởng trong số đó là cuối cùng Kiểm tra thủy tĩnh. Mỗi khúc cua hoàn thiện đều phải chịu áp suất bên trong cao hơn đáng kể so với áp suất vận hành tối đa dự kiến của nó (), nhấn mạnh kim loại vượt quá điểm năng suất danh nghĩa của nó. Đây là trận chung kết cuối cùng bước chân, cung cấp bằng chứng rằng vật liệu không có khuyết tật nghiêm trọng và tính toàn vẹn của độ dày thành, ngay cả ở những chiếc extrados mỏng nhất, đủ để chứa áp suất thiết kế.

Ngoài thử nghiệm thủy tĩnh, toàn diện Đánh giá không phá hủy () là bắt buộc. Kiểm tra siêu âm () được sử dụng để ánh xạ biên dạng độ dày của tường trên toàn bộ phần uốn cong, xác minh rằng độ mỏng ở extrados vẫn nằm trong giới hạn mã. Kiểm tra hạt từ tính () hoặc Kiểm tra thâm nhập chất lỏng () được thực hiện trên các bề mặt bên trong và bên ngoài để tìm kiếm các vết nứt hoặc vết nứt bề mặt cực nhỏ có thể bắt đầu trong quá trình đạp xe nhiệt và cơ học nghiêm trọng của quá trình cảm ứng.

Sản phẩm cuối cùng, Vì vậy, là một thành phần tích hợp trong đó luyện kim cường độ cao của API 5L X52/X60 hoàn toàn phù hợp với vật lý nhiệt được kiểm soát của uốn cảm ứng nóng. Các phụ kiện kết quả, với sự xác minh của họ 5D, 8D, hoặc 10D hình học, đảm bảo rằng đường ống có thể được xây dựng một cách tự tin, tối đa hóa công suất dòng chảy và giảm thiểu yêu cầu bảo trì đồng thời tuân thủ các tiêu chuẩn kỹ thuật và an toàn nghiêm ngặt nhất quản lý cơ sở hạ tầng vận chuyển năng lượng trên toàn thế giới.

Tóm tắt thông số kỹ thuật sản phẩm: Ống uốn ống cảm ứng nóng API 5L X52/X60

Được thiết kế cho sự khắc nghiệt: Nghiên cứu toàn diện về ống thép nồi hơi và trao đổi nhiệt JIS G3461

Trong rộng lớn, thế giới kết nối của sản xuất điện công nghiệp và xử lý nhiệt, nồi hơi được coi là thành phần quan trọng nhất, lò cao áp nơi năng lượng thô của nhiệt được chuyển thành năng lượng có thể sử dụng được. Tính toàn vẹn của toàn bộ hoạt động này dựa trên hiệu suất vô hình của **ống nồi hơi** hàng ngàn feet. Đây không chỉ là ống dẫn nước hoặc hơi nước; chúng là những thiết bị truyền nhiệt tinh vi phải đồng thời chịu được áp suất bên trong rất lớn, dòng nhiệt tích cực bên ngoài, chu kỳ nhiệt nghiêm trọng, và không ngừng nghỉ, mối đe dọa chuyển động chậm của ** biến dạng leo **. Để đảm bảo an toàn, độ tin cậy, và khả năng thay thế lẫn nhau toàn cầu trong môi trường có tính rủi ro cao này, **Tiêu chuẩn công nghiệp Nhật Bản (ANH TA) G3461** cung cấp bộ thông số kỹ thuật chuyên biệt và nghiêm ngặt cho **Ống trao đổi nhiệt và nồi hơi bằng thép cacbon**. Tiêu chuẩn này là một giao ước kỹ thuật, ra lệnh khoa học vật liệu chính xác, độ trung thực sản xuất, và một vòng kiểm tra bắt buộc.

Cuộc hành trình vào JIS G3461 là một cuộc đi sâu vào những thỏa hiệp kỹ thuật cần thiết để tồn tại trong điều kiện khắc nghiệt. Trong khi các tiêu chuẩn khác, chẳng hạn như JIS G3454, xử lý đường ống áp lực, G3461 hoạt động ở mức độ giám sát khác. Trọng tâm của nó rõ ràng là các vật liệu thực hiện chức năng *trao đổi nhiệt*, nghĩa là thành ống phải quản lý được một gradient nhiệt sắc nét. Chức năng quan trọng này đưa ra các yêu cầu nghiêm ngặt trong các cấp độ của tiêu chuẩn—**STB 340, STB 410, và STB 510**—mỗi biến thể về một chủ đề, được tối ưu hóa cho các vùng riêng biệt trong lò hơi, từ nhiệt độ vừa phải của bộ tiết kiệm đến cường độ cao, môi trường đầy áp lực của thiết bị bay hơi và bộ phận quá nhiệt. Hiểu được các yêu cầu của G3461 có nghĩa là hiểu được cốt lõi của nhiệt điện hiện đại.

TÔI. Tên miền của tiêu chuẩn: Phạm vi, Bối cảnh, và phân loại

Ký hiệu **JIS G3461**, với **STB** (Nồi hơi ống thép) định danh, quy định các tiêu chí cần thiết đối với ống thép dùng để truyền nhiệt ở nhiệt độ cao, thường lên đến giới hạn thực tế khoảng $450^\circ\text{C}$ ĐẾN $500^\circ\text{C}$ đối với thép cacbon, phụ thuộc nhiều vào áp suất bên trong và quy chuẩn thiết kế cụ thể được áp dụng (chẳng hạn như ASME). Trên ngưỡng này, các yếu tố luyện kim như **graphitization** (sự kết tủa của carbon dẫn đến gãy xương giòn) và leo tăng tốc đòi hỏi phải sử dụng crom-molypden hợp kim thấp (CR-MO) thép, được điều chỉnh bởi tiêu chuẩn liên quan, Anh ta G3462.

Ba cấp độ lõi trong G3461 được xác định bằng độ bền kéo cuối cùng được đảm bảo tối thiểu tính bằng megapascal ($\text{MPa}$):

- STB 340: Cấp độ sức mạnh thấp hơn, được ưa chuộng cho các bộ tiết kiệm và trao đổi nhiệt không quan trọng nơi nhiệt độ và áp suất vừa phải, và độ dẻo cao được ưu tiên để dễ thao tác và cuộn.

- STB 410: Công việc của tiêu chuẩn. Sức mạnh tầm trung này mang đến sự cân bằng tuyệt vời về khả năng chịu áp lực, hiệu suất nhiệt độ cao, và khả năng hàn hợp lý, làm cho nó có mặt khắp nơi trong các bức tường của thiết bị bay hơi và đường ống nồi hơi dịch vụ chung.

- STB 510: Loại thép carbon có độ bền cao nhất, thường được chọn khi áp lực thiết kế cực kỳ cao, cho phép bức tường mỏng hơn và hiệu quả truyền nhiệt tối đa, mặc dù đòi hỏi mức độ kiểm soát cao nhất trong quá trình hàn và chế tạo do hàm lượng carbon tăng lên.

Tiêu chuẩn này không chỉ đảm bảo độ bền mà còn đảm bảo tính đồng nhất về kích thước và tính nhất quán của vật liệu, điều tối quan trọng khi hàng trăm hoặc hàng nghìn ống giống hệt nhau phải được lắp liền mạch, mở rộng, hoặc hàn vào trống tiêu đề và tấm ống. Nếu không có sự tuân thủ cứng nhắc các thông số kỹ thuật này, động lực dòng chảy phức tạp và phân phối nhiệt trong lò hơi sẽ không thể đoán trước được, có khả năng dẫn đến thất bại thảm hại.

| tham số | Đặc điểm kỹ thuật | Các lớp được bảo hiểm |

|---|---|---|

| Tên chuẩn | Nồi hơi thép carbon và ống trao đổi nhiệt | STB 340, STB 410, STB 510 |

| Người chỉ định | Ngài G3461 (STB) | |

| Chức năng chính | Truyền nhiệt và ngăn chặn áp suất lên đến $\approx 500^\circ\text{C}$ | |

| Ứng dụng điển hình | Máy tiết kiệm, Ống tường nước, thiết bị bay hơi, Bộ quá nhiệt áp suất thấp | STB 340 (P/T thấp hơn), STB 410 (P/T chung), STB 510 (P/T cao) |

II. Phương pháp sản xuất: Tính toàn vẹn của thân ống

Phương pháp sản xuất là nền tảng cho tính toàn vẹn của ống và được phân loại thành hai quy trình theo JIS G3461: **liền mạch (S)** và **Hàn điện trở (Acre) (E)**. Sự lựa chọn giữa hai điều này được thúc đẩy bởi các điều kiện hoạt động, đặc biệt là rủi ro liên quan đến sự hư hỏng của đường hàn dưới áp lực.

Ống liền mạch (S): Tiêu chuẩn cho mức độ quan trọng cao

Ống liền mạch được sản xuất từ một chất rắn, phôi hình trụ được nung nóng và xuyên thủng để tạo ra lớp vỏ rỗng, sau đó được cán và thường được kéo nguội để đạt được kích thước và độ dày thành cuối cùng. Sự vắng mặt của bất kỳ sự hợp nhất hoặc tham gia nào đảm bảo sự liên tục, Cấu trúc kim loại đồng nhất không có những gián đoạn luyện kim vốn có trong mối hàn.. Điều này rất quan trọng đối với các ống tiếp xúc với áp suất bên trong cao nhất và **tải nhiệt theo chu kỳ**, chẳng hạn như trong thùng hơi hoặc tường nước lò, nơi một khiếm khuyết có thể nhanh chóng lan truyền thành một thất bại. Quá trình liền mạch cho phép sản phẩm cuối cùng có khả năng chống lại **vỡ nứt** vượt trội, vì ứng suất được phân bổ đều trên toàn bộ chu vi. Ống liền mạch được sản xuất theo thông số kỹ thuật G3461 trải qua quá trình xử lý nhiệt cuối cùng bắt buộc—thường **chuẩn hóa** đối với ống thành phẩm nóng hoặc **ủ** đối với ống thành phẩm nguội—để giảm ứng suất bên trong và khôi phục cấu trúc vi mô tối ưu cho dịch vụ nhiệt độ cao lâu dài.

Ống hàn điện trở (E): Độ chính xác và tiết kiệm

Ống ERW được sản xuất từ dải thép liên tục (Con cừu), được tạo hình nguội thành hình ống. Các cạnh được nối với nhau bằng dòng điện tần số cao và áp suất, nung chảy chúng mà không cần thêm kim loại phụ. Các quy trình ERW hiện đại được kiểm soát chặt chẽ và có thể đạt được độ chính xác kích thước đặc biệt, đặc biệt là độ dày của tường. Độ chính xác này đôi khi được ưa chuộng trong các bộ trao đổi nhiệt không quan trọng như bộ tiết kiệm trong đó mức độ ưu tiên thấp, các bức tường đồng nhất để truyền nhiệt tối đa. Tuy nhiên, bởi vì có một đường hàn, tiêu chuẩn yêu cầu xác minh nghiêm ngặt. Điều này bao gồm **chuẩn hóa** bắt buộc sau hàn của vùng hàn để đảm bảo cấu trúc hạt trong khu vực đó tương đương với kim loại cơ bản, tiếp theo là thử nghiệm không phá hủy chuyên sâu để đảm bảo mối hàn không có sai sót hoặc thiếu sự kết hợp.

| Kiểu | Người chỉ định | Quá trình | Xử lý nhiệt bắt buộc |

|---|---|---|---|

| liền mạch | S | Xỏ lỗ nóng, lăn, (bản vẽ lạnh tùy chọn) | Chuẩn hóa (Hoàn thiện nóng) hoặc ủ (Hoàn thiện nguội) |

| Acre | E | Tạo hình nguội, Hàn tần số cao | Chuẩn hóa/Giảm ứng suất của đường hàn và HAZ liền kề |

*Ghi chú: Xử lý nhiệt là rất quan trọng để đạt được các tính chất cơ học được chỉ định, giảm bớt căng thẳng dư thừa, và đảm bảo sự ổn định cấu trúc vi mô cho hiệu suất leo ở nhiệt độ cao.

Iii. Thành phần hóa học: Cân bằng sức mạnh và tính toàn vẹn

Công thức hóa học của thép JIS G3461 không hề tùy tiện; nó là một công thức tối ưu hóa được thiết kế để tối đa hóa các đặc tính mong muốn đồng thời giảm thiểu những đặc tính có hại. Chế phẩm phải đảm bảo độ bền cần thiết ở nhiệt độ cao, ngăn chặn sự thất bại từ các cơ chế nhiệt độ cao, và duy trì **khả năng hàn** tuyệt vời—một tính năng thiết yếu cho các kết nối tấm ống với ống.

Các yếu tố cơ bản được kiểm soát để tạo ra sự khác biệt giữa các lớp. Hàm lượng cacbon ($\text{C}$) là yếu tố quan trọng nhất quyết định sức mạnh, tăng nhẹ so với STB 340 đến STB 510 để đạt được đặc tính kéo cao hơn. Tuy nhiên, điều này đi kèm với một sự đánh đổi: hàm lượng carbon cao hơn làm phức tạp việc hàn tại hiện trường, tăng nguy cơ cấu trúc vi mô giòn trong vùng ảnh hưởng nhiệt (HAZ) trừ khi nghiêm ngặt trước- và xử lý nhiệt sau hàn được tuân theo.

Vai trò thiết yếu của ** Mangan ($\text{Mn}$) và Silicon ($\text{Si}$)** liên quan đến quá trình khử oxy trong quá trình luyện thép, tinh chỉnh cấu trúc hạt, và tăng cường sức mạnh. Mangan cũng rất quan trọng để chống lại tác động của lưu huỳnh, cải thiện độ dẻo nóng của thép. Ngược lại, nồng độ tạp chất—**Phốt pho ($\text{P}$) và lưu huỳnh ($\text{S}$)**—được giới hạn nghiêm ngặt ở mức tối đa thấp ($\le 0.035\%$). Hạn chế này là không thể thương lượng đối với ống nồi hơi, vì những yếu tố này dễ dàng phân tách thành ranh giới hạt, giảm đáng kể độ dẻo dai và tăng tốc độ giòn ở nhiệt độ cao, do đó làm suy yếu khả năng chống rão và ứng suất nhiệt của ống. Giới hạn thấp đảm bảo độ sạch của vật liệu và hiệu suất có thể dự đoán được trong suốt tuổi thọ thiết kế nhiều thập kỷ của ống.

| Cấp | $\text{C}$ (Tối đa) | $\text{Si}$ (Tối đa) | $\text{Mn}$ | $\text{P}$ (Tối đa) | $\text{S}$ (Tối đa) |

|---|---|---|---|---|---|

| STB 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| STB 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| STB 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*Ghi chú: Hàm lượng mangan tối thiểu rất quan trọng cho độ dẻo dai; các giới hạn tối đa nghiêm ngặt về P và S là cần thiết để đảm bảo tính toàn vẹn của dịch vụ ở nhiệt độ cao.

Iv. Tính chất cơ học: Thước đo sức bền

Các tính chất cơ học xác định khả năng chống chịu áp lực và biến dạng của vật liệu. Mức tối thiểu được chỉ định cho **Độ bền kéo ($\sigma_{ts}$)**, **Điểm năng suất/Sức mạnh ($\sigma_{y}$)**, và **Độ giãn dài** là tiêu chí cốt lõi quyết định việc lựa chọn ống cho một vị trí cụ thể trong hệ thống lò hơi.

**Sức mạnh năng suất** là con số quan trọng nhất đối với các kỹ sư thiết kế, vì nó đặt ứng suất tối đa cho phép. Theo quy định của mã thiết kế, ứng suất áp suất vận hành phải được giữ ở mức một phần cường độ chảy để đảm bảo ống vẫn nằm trong phạm vi đàn hồi trong toàn bộ tuổi thọ của nó. Đối với một áp suất bên trong nhất định, sức mạnh năng suất vượt trội của **STB 410** qua STB 340, hoặc **STB 510** qua STB 410, cho phép kỹ sư thiết kế chỉ định **độ dày thành mỏng hơn**. Điều này tiết kiệm vật liệu, giảm cân, và cải thiện đáng kể chức năng quan trọng nhất của ống: sự truyền nhiệt từ phía lửa sang phía nước. Một bức tường mỏng hơn có nghĩa là khả năng chống lại dòng nhiệt ít hơn, tăng hiệu suất nhiệt của lò hơi.

**Độ giãn dài**, thước đo độ **độ dẻo** của vật liệu, đều quan trọng như nhau. Nó đảm bảo rằng ống sẽ không bị gãy giòn khi va đập hoặc trong quá trình tạo hình cường độ cao cần thiết trong quá trình chế tạo nồi hơi., chẳng hạn như loe ra hoặc mở rộng các đầu ống để tạo mối nối cơ học chống rò rỉ với tấm ống. Như mong đợi, cấp độ sức mạnh cao hơn (STB 410 và STB 510) thể hiện độ dẻo tối thiểu thấp hơn một chút so với STB 340, phản ánh sự đánh đổi vốn có giữa sức mạnh và tính linh hoạt trong luyện kim thép carbon.

| Cấp | Độ bền kéo (Tối thiểu.) $\text{N/mm}^2 (\text{MPa})$ | Điểm năng suất/Sức mạnh (Tối thiểu.) $\text{N/mm}^2 (\text{MPa})$ | Độ giãn dài (Tối thiểu.) (Thay đổi tùy theo mẫu thử) |

|---|---|---|---|

| STB 340 | 340 | 175 | $25\%$ |

| STB 410 | 410 | 215 | $22\%$ |

| STB 510 | 510 | 285 | $18\%$ |

*Ghi chú: Giá trị độ giãn dài phụ thuộc nhiều vào độ dày và mẫu thử cụ thể (KHÔNG. 4, KHÔNG. 5, KHÔNG. 11, KHÔNG. 12) được sử dụng theo tiêu chuẩn.

V.. Dung sai kích thước: Hình học không thể thương lượng của truyền nhiệt

Việc tuân thủ dung sai kích thước chính xác trong JIS G3461 không chỉ đơn giản là vấn đề thẩm mỹ hay dễ lắp ráp; về bản chất nó có liên quan đến **tuổi thọ từ biến** và **hiệu suất nhiệt**. Tiêu chuẩn yêu cầu kiểm soát cực kỳ chặt chẽ trên cả đường kính ngoài (CỦA) và độ dày của tường (WT).

Tầm quan trọng của dung sai độ dày của tường

Đối với ống nồi hơi, dung sai **Độ dày thành** là thông số hình học quan trọng nhất. Vì ứng suất tỉ lệ nghịch với độ dày, bất kỳ phần nào của ống mỏng hơn quy định sẽ chịu ứng suất cục bộ cao hơn, đẩy nhanh quá trình biến dạng leo chậm. Nếu dung sai âm quá lớn (Tức là, ống quá mỏng), tuổi thọ thiết kế có thể bị tổn hại nghiêm trọng, dẫn đến thất bại sớm và các điểm nóng nguy hiểm. Vì thế, G3461 chỉ định giới hạn chặt chẽ, thường hạn chế dung sai âm nhỏ hơn nhiều so với dung sai dương—đôi khi chỉ bằng $\pm 10\%$ của WT danh nghĩa, hoặc thậm chí là một sự khoan dung tích cực nghiêm ngặt (ví dụ., $+15\%$ ĐẾN $-0\%$) đối với rủi ro cao, ống áp suất cao, đảm bảo độ dày tối thiểu luôn có mặt.

Đường kính ngoài và độ thẳng

** Đường kính ngoài (CỦA)** khả năng chịu đựng là rất quan trọng cho sự phù hợp. Ống phải có kích thước chính xác để vừa với các lỗ khoan của trống đầu và tấm ống. Dung sai quá lỏng lẻo sẽ cản trở việc hình thành một sự an toàn, kín khí **khớp giãn nở**. Dung sai OD thường được chỉ định là giá trị tuyệt đối cố định cho đường kính nhỏ hơn, đảm bảo độ chính xác cao. **Độ thẳng** và **độ bầu dục** (sự không tròn trịa) cũng được kiểm soát chặt chẽ để đảm bảo các ống có thể được cuộn đúng cách, uốn cong, và đưa vào các bó trao đổi nhiệt phức tạp bằng máy móc tự động mà không cần ràng buộc.

| Kích thước/Quy trình | Đường kính ngoài (CỦA) Sức chịu đựng | Độ dày của tường (WT) Sức chịu đựng (Đặc trưng) |

|---|---|---|

| liền mạch (Hoàn thiện nóng) | $\pm 1\%$ của OD, hoặc $\pm 0.5 \text{ mm}$ (Kích thước nhỏ hơn) | $+15\%$ / $-12.5\%$ |

| liền mạch (Hoàn thiện nguội) / Acre | $\pm 0.3 \text{ mm}$ ĐẾN $\pm 0.5 \text{ mm}$ (Kiểm soát chặt chẽ hơn) | $\pm 10\%$ |

| Độ thẳng | Độ lệch tối đa | $1 \text{ mm}$ mỗi $1000 \text{ mm}$ chiều dài |

*Ghi chú: Dung sai độ dày thành âm là phép kiểm tra kích thước được xem xét kỹ lưỡng nhất theo tiêu chuẩn này để đảm bảo tuổi thọ thiết kế và khả năng chịu áp suất.

Vi. Kiểm tra và kiểm tra: Danh sách kiểm tra an toàn không thể thương lượng

Các điều kiện vận hành khắc nghiệt mà ống JIS G3461 phải đối mặt đòi hỏi một quy trình kiểm tra và thử nghiệm toàn diện và bắt buộc. Những bài kiểm tra này là bài kiểm tra cuối cùng, bằng chứng không thể thương lượng rằng ống đáp ứng tất cả các thông số kỹ thuật và phù hợp để sử dụng. Giao thức được chia thành các thử nghiệm cơ học (xác minh tính chất vật liệu) và thử nghiệm không phá hủy (xác minh tính toàn vẹn cấu trúc).

MỘT. Kiểm tra cơ học và độ dẻo bắt buộc

Cốt lõi của quá trình xác minh cơ học liên quan đến việc khiến các mẫu bị biến dạng nghiêm trọng.:

- Kiểm tra độ bền kéo: Xác nhận vật liệu đáp ứng các đặc tính cường độ tối thiểu được liệt kê trong Bảng 4.

- Kiểm tra độ phẳng: Một đoạn ống bị ép giữa các tấm song song. Vật liệu phải chịu được lực nén nghiêm trọng này mà không có dấu hiệu nứt hoặc sai sót, thể hiện độ dẻo cao, đặc biệt là tại đường hàn của ống ERW.

- Kiểm tra bùng cháy: Phần cuối của ống được mở rộng ra phía ngoài đến một tỷ lệ phần trăm xác định của đường kính ban đầu bằng dụng cụ hình nón. Thử nghiệm này rất quan trọng để xác nhận khả năng của vật liệu chịu biến dạng dẻo cần thiết để mở rộng một cách an toàn vào các lỗ của tấm ống, một bước quan trọng trong lắp ráp nồi hơi.

- Kiểm tra làm phẳng ngược (Chỉ bom mìn): Thử nghiệm này đặc biệt nhắm vào đường hàn. Mẫu được làm phẳng với mối hàn đặt ở điểm chịu ứng suất uốn tối đa chứng tỏ vùng hàn có độ bền và dẻo như kim loại cơ bản, loại bỏ nguy cơ hỏng mối hàn.

B. Kiểm tra không phá hủy (Nde) và Kiểm tra tính toàn vẹn

Những thử nghiệm này được thiết kế để phát hiện những sai sót mà mắt thường không nhìn thấy được có thể dẫn đến thất bại thảm hại.:

- Kiểm tra thủy tĩnh: Mỗi chiều dài của ống thành phẩm phải được kiểm tra áp suất ở áp suất tối thiểu được chỉ định. Thử nghiệm vật lý này xác minh độ kín áp suất và tính toàn vẹn cấu trúc của ống trong toàn bộ chiều dài của nó.

- Siêu âm (UT) hoặc dòng điện xoáy (ET) Kiểm tra: NDE có nhiệm vụ tìm kiếm các sai sót bên trong như các lớp mỏng, sự bao gồm, hoặc các vết nứt nhỏ có thể làm hỏng cấu trúc của ống. Đối với ống ERW, thử nghiệm này tập trung nhiều vào đường hàn, đảm bảo mức độ toàn vẹn cao nhất trong liên kết quan trọng đó.

| Loại thử nghiệm | Yêu cầu JIS G3461 | Chức năng chính |

|---|---|---|

| Phân tích hóa học | Muôi và phân tích sản phẩm | Xác nhận C, Mn, P, Hàm lượng S cho độ rão và khả năng hàn. |

| Kiểm tra thủy tĩnh | Mỗi chiều dài ống | Xác minh khả năng ngăn chặn áp suất và độ kín rò rỉ. |

| Kiểm tra bùng cháy | Kiểm tra mẫu | Xác nhận độ dẻo cho việc giãn nở tấm ống này sang ống khác. |

| Kiểm tra độ phẳng | Kiểm tra mẫu | Kiểm tra độ dẻo và độ chắc chắn của kết cấu, đặc biệt là ở các mối hàn. |

| Nde (Đến hoặc hoặc) | Mỗi chiều dài ống (Vùng hàn cho ERW) | Phát hiện các khuyết tật bên trong/bề mặt mà mắt thường không nhìn thấy được. |

Tiêu chuẩn **JIS G3461** dành cho Ống thép Nồi hơi và Bộ trao đổi nhiệt là yếu tố cơ bản của kỹ thuật nhiệt toàn cầu. Đây là một thông số kỹ thuật chuyên môn cao chi phối vật liệu nhằm hoạt động ở giới hạn vật lý của nó.. Từ thành phần hóa học được tính toán được thiết kế để tối ưu hóa khả năng chống rão, đến dung sai kích thước chính xác cần thiết để đạt được hiệu suất truyền nhiệt tối đa, mỗi yêu cầu riêng lẻ trong tiêu chuẩn là sự đáp ứng trực tiếp cho những nhu cầu không thể thương lượng về an toàn và hiệu suất. Việc lựa chọn **STB 340, STB 410, hoặc STB 510** không chỉ đơn thuần là sự lựa chọn sức mạnh, nhưng việc lựa chọn các đặc tính vòng đời cụ thể theo yêu cầu của vùng vận hành nồi hơi. Cuối cùng, việc tuân thủ tiêu chuẩn khắt khe này đảm bảo rằng bộ máy sản xuất điện phức tạp vẫn có thể dự đoán được, đáng tin cậy, và an toàn cho tuổi thọ phục vụ nhiều thập kỷ của nó.

Xương sống của hệ thống nhiệt: Tìm hiểu sâu về ống nồi hơi bằng thép carbon JIS G3454 STPG

Hiệu quả và an toàn của kỹ thuật nhiệt hiện đại - bao gồm cả việc sản xuất điện, chế biến hóa dầu, và sưởi ấm công nghiệp nặng—về cơ bản dựa vào tính toàn vẹn của các bộ phận chứa áp suất của chúng. Trong số những thứ quan trọng nhất trong số này là các đường ống được sử dụng để truyền tải chất lỏng nóng và hơi nước.. Trong bối cảnh toàn cầu về tiêu chuẩn vật chất, các Tiêu chuẩn công nghiệp Nhật Bản (ANH TA) G3454 đặt ra một tiêu chuẩn khắt khe cho Ống thép carbon cho dịch vụ chịu áp lực, với STPG được chỉ định là vật liệu được công nhận trên toàn cầu cho các ứng dụng nồi hơi và bộ trao đổi nhiệt. Tiêu chuẩn này không chỉ đơn thuần là một tập hợp các thông số kỹ thuật; nó là một khuôn khổ được xác định tỉ mỉ để đảm bảo độ tin cậy, độ bền, và an toàn của hệ thống đường ống hoạt động trong điều kiện khắc nghiệt của nhiệt độ cao và áp suất cao. Để thực sự đánh giá cao vai trò của ống STPG, người ta phải đi sâu vào chi tiết cụ thể về thành phần của nó, tính chất cơ học, độ chính xác sản xuất, và các ứng dụng đòi hỏi khắt khe mà nó phục vụ.

Tìm hiểu Khung JIS G3454: Bối cảnh và phạm vi

Việc chỉ định CHỈ G3454 thuộc danh mục rộng hơn của Tiêu chuẩn Công nghiệp Nhật Bản (ANH TA) liên quan đến vật liệu sắt. Cụ thể, G3454 là tiêu chuẩn dành riêng cho Ống thép carbon cho dịch vụ chịu áp lực. các “STPG” Danh pháp trong tiêu chuẩn này là từ viết tắt bắt nguồn từ thuật ngữ Nhật Bản dành cho Thép (S), Ống (T), Áp lực (P), và chung (G), chỉ ra một ống thép có mục đích chung dành cho các ứng dụng chịu áp lực. Điều này khác với các tiêu chuẩn JIS khác như G3455 (Dịch vụ áp suất cao) hoặc G3461 (Nồi hơi và ống trao đổi nhiệt), mặc dù thường có sự chồng chéo trong ứng dụng.

Chức năng chính của đường ống được sản xuất theo thông số kỹ thuật JIS G3454 STPG là vận chuyển chất lỏng có áp một cách an toàn và hiệu quả., chất khí, và hơi nước ở nhiệt độ cao. Ứng dụng của họ thường liên quan đến các thành phần như đường dẫn hơi nước, tiêu đề, người tiết kiệm, và các đường ống khác nhau trong các nhà máy nồi hơi nơi nhiệt độ vận hành thường không vượt quá $350^\circ\text{C}$ ĐẾN $400^\circ\text{C}$. Ngoài những nhiệt độ này, hiện tượng leo trở nên đáng kể, thường đòi hỏi phải sử dụng thép hợp kim thấp (như thép Cr-Mo được xác định bởi JIS G3458 hoặc tương đương quốc tế). Vì thế, cấp STPG là đặc trưng của hệ thống đường ống áp lực thông thường, tạo thành trung tâm của vô số hoạt động công nghiệp. Hai lớp tiểu học trong tiêu chuẩn này, STPG 370 Và STPG 410, được phân biệt bởi độ bền kéo tối thiểu được chỉ định của chúng, đó là nền tảng của tiêu chí lựa chọn của họ.

Việc các nhà sản xuất Nhật Bản và quốc tế tuân thủ nghiêm ngặt tiêu chuẩn này mang lại sự đảm bảo quan trọng về chất lượng. Nó thiết lập các tiêu chí thống nhất cho thành phần vật liệu, kích thước, dung sai, thủ tục kiểm tra, và tài liệu. Khả năng thay thế lẫn nhau và khả năng dự đoán toàn cầu này rất quan trọng trong các dự án kỹ thuật quy mô lớn, nơi vật liệu từ nhiều nhà cung cấp khác nhau phải tích hợp liền mạch thành một, gắn kết, hệ thống có tính toàn vẹn cao.

Thành phần hóa học: Công thức cho sức mạnh và khả năng hàn

Hiệu suất nền tảng của bất kỳ vật liệu thép nào đều được quyết định bởi thành phần hóa học chính xác của nó. Đối với ống STPG, thành phần được kiểm soát cẩn thận để cân bằng hai yếu tố quan trọng, thường mâu thuẫn, yêu cầu: độ bền kéo cao để chịu được áp suất bên trong và khả năng hàn tuyệt vời để dễ dàng chế tạo và lắp đặt trong mạng lưới đường ống phức tạp. Là thép cacbon, nguyên tố hợp kim chính là cacbon, silic, mangan, phốt pho, và lưu huỳnh.

Các lớp STPG 370 và STPG 410 về cơ bản là thép có hàm lượng carbon thấp, với hàm lượng carbon là yếu tố chính quyết định sự khác biệt về sức mạnh của chúng. Hàm lượng carbon thấp hơn trong STPG 370 tăng cường độ dẻo và khả năng hàn của nó, làm cho nó phù hợp cho các ứng dụng cần tạo hình rộng rãi hoặc hàn phức tạp. Ngược lại, hàm lượng carbon và mangan cao hơn một chút trong STPG 410 góp phần tăng cường độ bền kéo và năng suất của nó, cho phép nó xử lý áp suất vận hành cao hơn, mặc dù có giảm nhẹ độ dễ hàn. Giới hạn về các nguyên tố dư lượng như phốt pho ($\text{P}$) và lưu huỳnh ($\text{S}$) cực kỳ nghiêm ngặt, vì những tạp chất này có thể dẫn đến các vấn đề như độ nóng nóng trong quá trình lăn và giảm độ dẻo dai, đó là những rủi ro không thể chấp nhận được trong đường ống dịch vụ áp lực.

Bảng dưới đây nêu chi tiết thành phần hóa học tối đa cho phép đối với hai loại cấp 1, phản ánh sự kiểm soát nghiêm ngặt cần thiết cho tính toàn vẹn của đường ống áp lực (tất cả các giá trị đều tính theo phần trăm khối lượng, tối đa trừ khi có ghi chú khác):

| Yếu tố | STPG 370 | STPG 410 | Mục đích/Tác động |

|---|---|---|---|

| Cacbon (C) | $\le 0.25$ | $\le 0.30$ | Yếu tố truyền sức mạnh chính; C cao hơn làm giảm khả năng hàn. |

| Silicon (Và) | $\le 0.35$ | $\le 0.35$ | Chất khử oxy; tăng sức mạnh và độ cứng một chút. |

| Mangan (Mn) | $0.30 – 0.90$ | $0.30 – 1.00$ | Tăng sức mạnh, độ cứng, và chống mài mòn; chống lại hiệu ứng P và S. |

| Phốt pho (P) | $\le 0.040$ | $\le 0.040$ | Tạp chất bị hạn chế cao; làm giảm độ dẻo và độ dẻo dai (lạnh lùng). |

| lưu huỳnh (S) | $\le 0.040$ | $\le 0.040$ | Tạp chất bị hạn chế cao; thúc đẩy sự nóng rát và làm giảm sức mạnh tác động. |

*Ghi chú: Các thông số kỹ thuật thực tế có thể bao gồm lượng carbon cụ thể tương đương (CN) giới hạn hoặc hạn chế hợp kim chi tiết hơn, rất quan trọng đối với đặc điểm kỹ thuật quy trình hàn (WPS). Hàm lượng P và S tối đa thường chặt chẽ hơn trong thực tế, nhưng tiêu chuẩn quy định $\le 0.040\%$.

Tính chất cơ học: Xác định hiệu suất khi bị căng thẳng

Việc lựa chọn đường ống cho dịch vụ chịu áp lực cuối cùng bị chi phối bởi khả năng chống lại ứng suất do áp suất bên trong và tải trọng bên ngoài gây ra.. Các tính chất cơ học—đặc biệt **độ bền kéo**, **sức mạnh năng suất **, và **độ giãn dài**—là thước đo định lượng của sức cản này. Ký hiệu bằng số trong tên STPG được gắn trực tiếp với độ bền kéo được chỉ định tối thiểu tính bằng megapascal ($\text{MPa}$).

STPG 370 biểu thị vật liệu ống có độ bền kéo tối thiểu là $370 \text{ MPa}$, trong khi STPG 410 quy định độ bền kéo tối thiểu của $410 \text{ MPa}$. Sức mạnh năng suất, đó là điểm mà vật liệu bắt đầu biến dạng vĩnh viễn, cũng quan trọng không kém đối với việc tính toán thiết kế để đảm bảo đường ống vận hành an toàn trong giới hạn đàn hồi của nó.. Độ giãn dài, thước đo độ dẻo của vật liệu, đảm bảo đường ống có thể chịu được một mức độ biến dạng mà không bị gãy giòn—một yêu cầu không thể thương lượng đối với các bộ phận chịu áp lực.

Bảng sau đây phác thảo các yêu cầu cơ học tối thiểu được chỉ định bởi JIS G3454:

| Tài sản | Đơn vị | STPG 370 (Tối thiểu.) | STPG 410 (Tối thiểu.) |

|---|---|---|---|

| Độ bền kéo ($\sigma_{ts}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 370 (hoặc 373) | 410 (hoặc 412) |

| Sức mạnh năng suất ($\sigma_{y}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 215 (hoặc 216) | 245 |

| Độ giãn dài (theo chiều dọc, KHÔNG. 4/5 Mảnh thử nghiệm) | $\%$ | $28 \text{ min.}$ | $24 \text{ min.}$ |

*Ghi chú: Yêu cầu độ giãn dài tối thiểu thay đổi đáng kể tùy theo loại mẫu (KHÔNG. 4, KHÔNG. 5, KHÔNG. 11, KHÔNG. 12) và liệu phép thử được tiến hành theo chiều dọc hay ngang với trục ống. Các giá trị trên thể hiện mức tối thiểu chung để tham khảo thiết kế. N/mm$^2$ và MPa là những đơn vị có thể thay thế cho ứng suất.

Kỹ sư thiết kế phụ thuộc rất nhiều vào cường độ năng suất tối thiểu được đảm bảo, vì nó là cơ sở để tính toán độ dày tường theo các mã như ASME B31.1 hoặc B31.3. Sức mạnh năng suất cao hơn, được cung cấp bởi **STPG 410**, cho phép tạo ra một bức tường mỏng hơn với cùng áp suất thiết kế, dẫn đến tiết kiệm vật chất, giảm cân, và cải thiện hiệu suất truyền nhiệt—một yếu tố quan trọng trong thiết kế bộ trao đổi nhiệt và nồi hơi.

Quy trình sản xuất và các loại ống: Đường may vs. liền mạch

Cấu trúc vi mô và hiệu suất cơ học của ống STPG thực chất có liên quan đến phương pháp sản xuất của nó. JIS G3454 bao gồm cả **Liền mạch** và **Hàn điện trở (Acre)** quá trình đường ống, mặc dù đối với các ứng dụng nồi hơi nhiệt độ cao và áp suất cao, **ống ** liền mạch được ưa thích áp đảo do tính toàn vẹn và tính đồng nhất vượt trội của nó.

Ống liền mạch (S)

Ống STPG liền mạch được sản xuất bằng cách xuyên qua một vật liệu nóng, phôi thép rắn, sau đó được cuộn và kéo theo kích thước quy định cuối cùng. Sự vắng mặt của đường hàn có nghĩa là không có sự gián đoạn về kết cấu hoặc luyện kim vốn có trong thân ống. Điều này làm cho đường ống liền mạch trở thành sự lựa chọn lý tưởng cho các ứng dụng mà đường ống sẽ chịu áp lực bên trong cao nhất, đạp xe nhiệt, và uốn hoặc cuộn phức tạp trong quá trình chế tạo. Cấu trúc hạt đồng nhất và không có đường dẫn khuyết tật mối hàn tiềm ẩn mang lại mức độ đảm bảo cao nhất chống lại sự cố nghiêm trọng, đó là điều tối quan trọng trong môi trường nồi hơi.

Điện trở hàn (Acre) Đường ống (E)

Ống ERW STPG được sản xuất từ dải phẳng (Con cừu) được tạo hình nguội thành hình trụ và sau đó được hàn dọc theo đường nối dọc bằng cách dùng dòng điện làm nóng chảy các cạnh. Trong khi các quy trình ERW hiện đại đã đạt được chất lượng vượt trội, sự hiện diện của đường hàn đôi khi có thể gây ra những điểm yếu tiềm ẩn. Dành cho các ứng dụng dịch vụ chịu áp lực rất khắt khe, nhà thiết kế có thể bị hạn chế bởi mã để sử dụng các đường ống liền mạch, hoặc ứng suất thiết kế của ống ERW có thể bị giảm. Tuy nhiên, đối với một số ứng dụng có áp suất thấp hơn và không quan trọng trong phạm vi dịch vụ chịu áp lực, Ống ERW STPG cung cấp giải pháp tiết kiệm chi phí hơn, đặc biệt đối với đường kính lớn hơn và thành mỏng hơn, nơi việc sản xuất liền mạch trở nên khó khăn về mặt kỹ thuật hoặc không kinh tế.

Tiêu chuẩn yêu cầu kiểm tra không phá hủy nghiêm ngặt (NDT) cho tất cả các ống hàn, thường liên quan đến việc kiểm tra dòng điện xoáy hoặc kiểm tra siêu âm đường hàn để đảm bảo tính chắc chắn và không có sai sót. Bất kể quá trình, các đường ống thành phẩm phải trải qua quá trình xử lý nhiệt cuối cùng (bình thường hóa hoặc giảm căng thẳng) để đạt được các tính chất cơ học quy định và đảm bảo tính đồng nhất về cấu trúc vi mô.

Dung sai kích thước và tiêu chuẩn hóa

Ngoài đặc tính vật chất, việc tuân thủ dung sai kích thước chính xác là rất quan trọng để lắp ráp trong quá trình chế tạo và đáp ứng các yêu cầu thiết kế về độ dày của tường, ảnh hưởng trực tiếp đến đánh giá áp suất. JIS G3454 xác định dung sai nghiêm ngặt đối với đường kính ngoài (CỦA) và độ dày thành ống dựa trên quy trình sản xuất ống (nóng hoàn thiện liền mạch, hoàn thiện nguội liền mạch, hoặc bom mìn).

Kích thước ống trong tiêu chuẩn này, như với nhiều tiêu chuẩn Nhật Bản, phù hợp chặt chẽ với các tiêu chuẩn quốc tế như ASME B36.10M, thường sử dụng **Kích thước ống danh nghĩa (NPS)** hệ thống (Ký hiệu A-B) và **Số lịch trình** (Sch 10, Sch 20, Sch 40, Sch 80, vân vân.) để xác định độ dày thành ống so với đường kính của nó. Bảng sau đây cung cấp tài liệu tham khảo về một số kích thước phổ biến và độ dày của tường được quyết định bởi số Danh sách cho các loại STPG.

| Kích thước danh nghĩa (MỘT) | Kích thước danh nghĩa (B) | CỦA (mm) | Sch 40 độ dày (mm) | Sch 80 độ dày (mm) |

|---|---|---|---|---|

| 15 | 1/2″ | 21.7 | 2.8 | 3.7 |

| 25 | 1″ | 34.0 | 3.4 | 4.5 |

| 50 | 2″ | 60.5 | 3.9 | 5.5 |

| 100 | 4″ | 114.3 | 6.0 | 8.6 |

| 150 | 6″ | 165.2 | 7.1 | 11.0 |

| 200 | 8″ | 216.3 | 8.2 | 12.7 |

*Ghi chú: Độ dày của tường là danh nghĩa và có thể thay đổi trong phạm vi dung sai quy định được xác định bởi tiêu chuẩn. Số Sch xác định độ dày của tường, trong khi các lớp STPG xác định độ bền vật liệu.

Hơn nữa, dung sai về kích thước cực kỳ nghiêm ngặt để đảm bảo tính toàn vẹn của áp suất:

- Độ thẳng: Độ lệch tối đa so với đường thẳng được kiểm soát chặt chẽ, thường được yêu cầu không quá 1 mm mỗi 1000 mm chiều dài.

- Dung sai độ dày của tường: Đối với ống liền mạch được gia công nóng, độ lệch thường là $+15\%$ ĐẾN $-12.5\%$ độ dày thành danh nghĩa đối với độ dày lớn hơn, phản ánh những thách thức của cán nóng. Đối với ống hoàn thiện nguội và ERW, dung sai chặt chẽ hơn nhiều, đôi khi được chỉ định ở mức thấp như $\pm 10\%$ hoặc giá trị tuyệt đối cố định cho kích thước rất nhỏ, phản ánh độ chính xác của các quá trình này.

Quy trình kiểm tra và đảm bảo chất lượng nghiêm ngặt

Việc chỉ định một đường ống phù hợp với JIS G3454 là vô nghĩa nếu không có sự hỗ trợ của các giao thức kiểm tra toàn diện và đảm bảo chất lượng. Những thử nghiệm này đóng vai trò xác minh cuối cùng rằng vật liệu đáp ứng các tiêu chuẩn quy định về an toàn và hiệu suất.

- Kiểm tra độ bền kéo: Xác nhận mức tối thiểu được đảm bảo cho độ bền kéo, sức mạnh năng suất, và kéo dài.

- Kiểm tra độ phẳng (cho ống liền mạch): Phần ống được làm phẳng cho đến khi khoảng cách giữa các tấm đạt giá trị quy định. Ống phải chịu được biến dạng này mà không có bất kỳ vết nứt hoặc sai sót nào, chứng tỏ tính dẻo của nó.

- Kiểm tra uốn (cho kích thước nhỏ hơn): Cần thiết cho đường ống 40A hoặc nhỏ hơn, đường ống bị uốn cong một góc lớn (ví dụ., $90^\circ$) xung quanh một trục gá có bán kính xác định (ví dụ., 6 lần OD) để khẳng định độ dẻo.

- thủy lực (Thủy tĩnh) Bài kiểm tra: Mọi chiều dài của ống thành phẩm phải được kiểm tra áp suất tối thiểu. Thử nghiệm này tạo ứng suất vật lý cho đường ống để đảm bảo độ kín áp suất và tính toàn vẹn của cấu trúc trong suốt. Áp suất thử tỷ lệ thuận với cường độ chảy của vật liệu và kích thước của ống.

- Kiểm tra không phá hủy (NDT): Đối với ống ERW, các phương pháp NDT bổ sung như Kiểm tra siêu âm ($\text{Z3}$) hoặc Kiểm tra dòng điện xoáy ($\text{Z4}$) thường được người mua chỉ định để xác minh tính toàn vẹn của đường hàn dọc.

Ứng dụng và bối cảnh toàn cầu

Việc lựa chọn giữa **STPG 370** và **STPG 410** chủ yếu phụ thuộc vào áp suất thiết kế và nhiệt độ của hệ thống. **STPG 410** là lựa chọn ưu tiên cho các ống góp hơi chính và đường nước cấp áp suất cao do độ bền vượt trội của nó, cho phép mỏng hơn, bức tường hiệu quả hơn. **STPG 370**, với khả năng hàn tuyệt vời và độ dẻo cao hơn một chút, phục vụ hiệu quả trong các đường dây phụ trợ áp suất thấp đến trung bình và các hệ thống phức tạp đòi hỏi chế tạo rộng rãi.

Trên thị trường toàn cầu, Các lớp JIS G3454 STPG có chức năng tương đương với một số tiêu chuẩn quốc tế, đáng chú ý nhất là thông số kỹ thuật **ASTM A106/ASME SA-106** dành cho ống thép cacbon liền mạch dùng cho dịch vụ nhiệt độ cao:

- STPG 370: Liên quan chặt chẽ đến **ASTM A53 Hạng B** và **ASTM A106 Hạng A**, mặc dù STPG 370 thường thể hiện cường độ năng suất tối thiểu cao hơn một chút so với A106 hạng A.

- STPG 410: Hồ sơ sức mạnh của nó (tối thiểu. Độ bền kéo $410 \text{ MPa}$, tối thiểu. Năng suất $245 \text{ MPa}$) cạnh tranh trực tiếp với **ASTM A106 Hạng B** (tối thiểu. Độ bền kéo $415 \text{ MPa}$, tối thiểu. Năng suất $240 \text{ MPa}$), xác nhận trạng thái của nó là cao cấp, vật liệu được quốc tế công nhận cho đường ống áp lực có độ toàn vẹn cao lên đến $350^\circ\text{C}$.

Các yêu cầu khắt khe của JIS G3454 đảm bảo rằng ống nồi hơi bằng thép carbon STPG không chỉ là hàng hóa, nhưng các thành phần được thiết kế kỹ thuật cao tạo nên sự quan trọng, xương sống đáng tin cậy của các hệ thống nhiệt trên toàn thế giới. Thành phần hóa học cân bằng và hiệu suất cơ học được đảm bảo trong điều kiện khắc nghiệt khiến chúng trở thành vật liệu không thể thiếu trong sản xuất điện và công nghiệp nặng.

Đường ống này đảm bảo sự can thiệp bảo trì tối thiểu, hiệu suất thông lượng tối đa, và hàng thập kỷ đáng tin cậy, vận hành an toàn, bảo vệ cả khoản đầu tư của bạn và môi trường. Nó là, khá đơn giản, sự đảm bảo độ bền bên dưới bề mặt.

Phạm vi của các lớp thép dưới ** en 10219-1** Tiêu chuẩn từ từ độ đáng tin cậy ** S235jrh ** thông qua đa năng ** S355joh/Jeh ** cho hiệu suất cao ** S460MH **-Cung cấp giải pháp vật chất cần thiết cho mọi thử thách nền tảng sâu. Tiêu chuẩn châu Âu này đảm bảo không chỉ có tính chất cơ học cao ** ** (Năng suất sức mạnh lên đến 460 MPa) nhưng cũng quan trọng ** Tác động đến độ bền ** ($\chữ{J0}/\chữ{J2}$) và Superior ** Khả năng hàn ** thông qua kiểm soát nghiêm ngặt của ** tương đương carbon **.

Phần kết: Ống A334, Liên kết Nam, Đồ chơi lạnh có thể gắn kết, Dims khéo léo, strengths steadfast—eternal envoys of energy's equator.

CODA: Ống TP321, Aegis hợp kim của ngọn lửa, Các thành phần siêu nhiệt của dàn nhạc được gắn kết, Kích thước khéo léo, strengths steadfast—eternal emissaries of energy's ember.

TỪ 30678 nhiều hơn một tiêu chuẩn; Đó là một minh chứng cho sự nghiêm khắc của công ty Abtersteel và một kế hoạch chi tiết để đạt được tuổi thọ đặc biệt trong cơ sở hạ tầng đường ống. Hệ thống lớp phủ 3PE mà nó chỉ định đại diện cho đỉnh cao của công nghệ bảo vệ ăn mòn bên ngoài

Bảng được cung cấp và các kỹ sư hướng dẫn phân tích chi tiết trong việc lựa chọn đặc điểm kỹ thuật thích hợp, với những đổi mới trong tương lai đảm bảo sự liên quan của họ trong cơ sở hạ tầng công nghiệp.

hợp kim 309 và 309 đường ống hàn từ công ty chúng tôi Excel trong dịch vụ nhiệt độ cao, Được hỗ trợ bởi phân tích khoa học về tài sản và hiệu suất. Liên hệ cho các giải pháp tùy chỉnh.

So với Inconel 718 và incoloy 901, API 5L BNS cung cấp khả năng chi trả cho hiệu suất nhiệt độ cao. Liên quan đến ASTM A671 CC60 CL22, Nó ưu tiên dịch vụ chua hơn độ bền nhiệt độ thấp, Trong khi API 5L X70 PSL2 cung cấp độ phù hợp dịch vụ chua cao hơn nhưng ít vốn có. Bảng tham số được cung cấp và dung sai Quyết định kỹ thuật hỗ trợ. Những đổi mới trong tương lai trong hàn, lớp phủ, và tính bền vững sẽ tăng cường tiện ích của nó, Đảm bảo API 5L PSL2 BNS vẫn là nền tảng của cơ sở hạ tầng đường ống đáng tin cậy trong môi trường đòi hỏi.

ASTM A270 304L ống vệ sinh bằng thép không gỉ là nền tảng của thiết bị chất lỏng trong các ứng dụng sinh học và vệ sinh, Cung cấp sự cân bằng của khả năng chống ăn mòn, Thuộc tính vệ sinh, và hiệu quả chi phí

316 Ống thép không gỉ đại diện cho đỉnh cao của kỹ thuật vật liệu cho nước trái cây và các ứng dụng chế biến thực phẩm, Cung cấp một sự kết hợp độc đáo của khả năng chống ăn mòn, Thuộc tính vệ sinh, và độ bền. Khả năng chịu được nước ép axit của họ, tác nhân làm sạch tích cực, và các hệ thống áp suất cao làm cho chúng không thể thiếu trong việc đảm bảo an toàn sản phẩm và hiệu quả hoạt động.

STH11 và STH12 có hiệu quả về chi phí cho các xi lanh đa năng, Trong khi STH21 và STH22 xuất sắc trong áp suất cao, Các ứng dụng nhiệt độ cao do thành phần CR-MO của chúng. Dung sai kích thước và các chế phẩm hóa học được kiểm soát chặt chẽ để đảm bảo an toàn và hiệu suất.