Cómo mecanizar Inconel 625 Tubería soldada

Domar a la bestia: Notas de un ingeniero de campo sobre el mecanizado sin costuras de Inconel 625 Tubería soldada

Mirar, He dado la vuelta a la cuadra varias veces.. Veintitrés años en esta industria, principalmente en las trincheras de la fabricación de aleaciones de alto rendimiento. He visto muchos trabajos académicos brillantes ir y venir. Pero cuando estás en el taller, y un largo de 12 metros de Inconel 625 El tubo soldado entra para su pasada final de mecanizado., las teorías no significan nada. lo que importa es el chip, La vibración en su mano en la anulación manual., y ese sonido. Ya conoces el sonido: ese chillido agudo que dice que estás a punto de arruinar una pieza de material de veinte mil dólares..

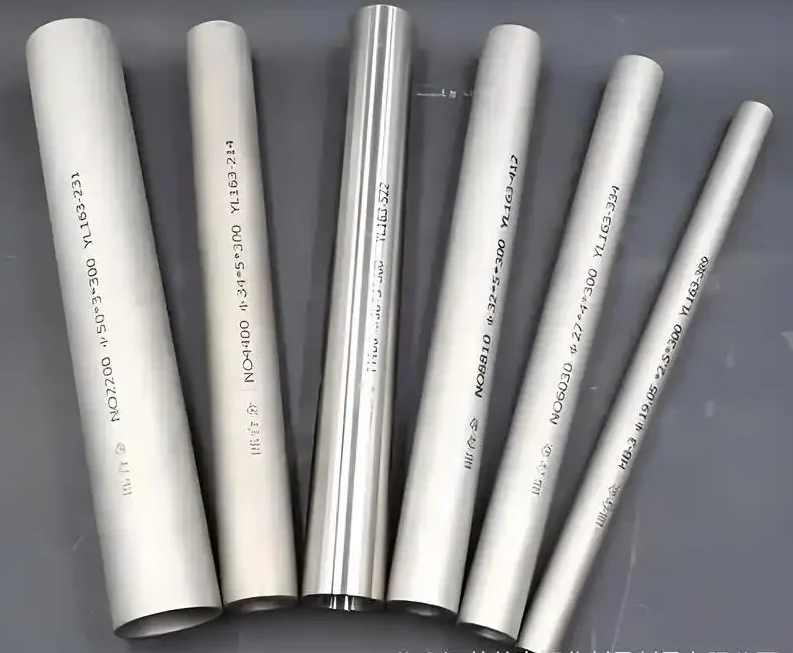

Estamos hablando de Inconel 625. es una bestia. Una aleación de níquel-cromo-molibdeno diseñada para resistir la fluencia y la corrosión a altas temperaturas.. Lo encuentras en el procesamiento químico., ingeniería marina, y por supuesto, El favorito de la última década: las plantas de licuefacción de GNL.. la cosa es dificil, el trabajo se endurece más rápido que la resolución de un adolescente, y le encanta soldarse a su herramienta de corte si parpadea.

El problema que estamos abordando aquí no se trata sólo de convertir un tocho en una tubería.. Se trata de tomar una Tubo soldado—que ya tiene una zona afectada por el calor (ZAT) con una estructura de grano diferente a la del metal base, y haciendo que su orificio interno y su superficie externa se comporten como si fueran sin costuras. Esto es lo que llamamos “mecanizado sin costuras” o “mecanizado integrado.” No solo estamos eliminando material; Estamos homogeneizando el historial de estrés de la pieza..

El diablo en la costura de soldadura: Por qué falla el mecanizado estándar

¿Por qué no puedes simplemente tirar esto en un torno e irte a la ciudad?? Déjame contarte sobre un trabajo allá por el 2018., en los astilleros cerca de Batam, Indonesia. Estábamos mecanizando rodillos guía para un buque tendido de cables submarinos. Las especificaciones eran estrictas—+/- 0.025 mm en el diámetro interno de un 300 mm de largo, 150tubo de mm de diámetro exterior. Teníamos un inserto nuevo., un hermoso CNMG importado de una marca alemana de primer nivel. Seguimos el libro.: 60 m/min velocidad superficial, 0.15 avance mm/revoluciones.

A mitad del primer pase, estallido. El inserto se hizo añicos. Por qué? No fue la velocidad ni la alimentación., en sí. fue el corte interrumpido de la costura de soldadura. Cuando la herramienta entró en la zona de soldadura, las fuerzas de corte aumentaron casi 40%. el carburo, diseñado para presión constante, simplemente me di por vencido.

Cifra 1: El punto del fracaso

Aquí es donde la mayoría de las estrategias de mecanizado fracasan.. La costura de soldadura no es sólo una protuberancia. Es una región con:

-

Mayor dureza: La ZAT puede ser 15-20% Más duro que el metal base debido al rápido enfriamiento y precipitación de intermetálicos..

-

Estrés residual: La solidificación de la soldadura deja un complejo campo de tensión de tracción encerrado dentro del material..

-

Inhomogeneidad microestructural: Tienes granos columnares en la soldadura., granos equiaxiales en el metal base. La herramienta no sabe qué va a hacer a continuación..

Los datos de corte estándar están diseñados para material homogéneo.. Aplicarlo a un tubo soldado., y estás apostando. El modo de falla no es solo la rotura de la herramienta. Es endurecimiento por trabajo. Si su herramienta roza en lugar de cizallar en la ZAT, Ese lugar se vuelve más duro que un clavo de ataúd.. Ahora tu próxima pasada tiene que atravesar esa piel endurecida por el trabajo., lo que acelera exponencialmente el desgaste de los flancos, lo que lleva a un acabado superficial deficiente y a una desviación dimensional.

Las tecnologías centrales: Un desglose práctico

Entonces, como se gana? No lo fuerza bruta. Eres más astuto que el material. Desarrollamos un protocolo sobre ese trabajo en Batam que he ido perfeccionando a lo largo de los años.. no es magico; es física aplicada con una gran dosis de sentido común.

1. Geometría de herramientas: Lo negativo no siempre es mejor

Todo el mundo utiliza por defecto plaquitas con inclinación negativa para el desbaste porque son fuertes.. Pero con Inconel 625, especialmente soldado, necesitas pensar diferente. Cambiamos a un geometría doble positiva.

-

Por qué: Un ángulo de inclinación positivo (normalmente de 12° a 18°) reduce las fuerzas de corte. Crea una más nítida, acción de corte más eficiente. Esto es fundamental por dos razones.:

-

Minimiza el calor generado en la zona de corte.. El calor es tu enemigo; conduce a la difusión química y al desgaste de cráteres en la herramienta.

-

Produce una viruta más delgada., que se desliza más fácilmente, reduciendo la posibilidad de BUE (Borde construido) formación, que es una sentencia de muerte para el acabado superficial.

-

La compensación? Pierdes fuerza en los bordes. Entonces, lo compensas con un preparación del borde afilado. Un T-land o un ligero pulido con agua en el filo lo fortalece lo suficiente como para soportar los microchoques de la costura de soldadura sin convertirse en un instrumento contundente que empuja el material..

2. El enigma del refrigerante: Alta presión o morir de hambre?

Hay una guerra religiosa por esto.. Refrigerante de inundación versus alta presión. Soy un equipo de alta presión., 70 bar (1000 psi) mínimo, Dirigido directamente a la interfaz herramienta-chip..

Fórmula 1: Generación de calor

El refrigerante a alta presión no sólo enfría. Actúa como rompevirutas hidráulico.. En un trabajo para un paquete de intercambiador de calor, nos estábamos poniendo tan largos, fibroso, “nido de pájaro” chips del Inconel 625 aburrir. Se envolvieron alrededor de la herramienta., rayar la superficie recién mecanizada a medida que la herramienta se retraía. Aumentamos la presión para 100 bar, y esos chips se hicieron añicos en pequeños, manejable “c” formas. Problema resuelto. El refrigerante también penetra el microespacio entre la viruta y la cara de inclinación de la herramienta., Reduce la fricción y elimina el calor antes de que migre al sustrato de la herramienta..

3. La estrategia del pase: El “Soldar primero” Acercarse

Esta es la parte que no encontrarás en un libro de texto.. mi aporte personal, nacido de ese fracaso de Batam: atacar la costura de soldadura en la primera pasada, cada vez.

Aquí está la lógica. Tienes un tubo soldado. La costura es un elevador de tensión.. Si comienza a mecanizar el metal base primero, estás liberando tensiones alrededor del tubo, lo que puede hacer que el tubo se deforme ligeramente. Entonces, cuando finalmente llegas a la costura más dura, La profundidad de corte ya no es consistente debido a la distorsión., lo que provoca una carga de impacto masiva en la herramienta.

En cambio, Utilizamos software CAM para identificar la ubicación de la costura de soldadura. (Lo marcamos en el OD con una barra de pintura después de soldar.). La primera pasada de desbaste está programada para tomar una profundidad de corte ligeramente más ligera., pero específicamente para mecanizar toda la circunferencia, asegurándose de que la herramienta se enganche primero con la costura, mientras el resto del tubo todavía está completamente estresado. Este “desencadenante de estrés” El paso permite que el tubo se relaje y se distorsione de manera controlada.. Las siguientes pasadas de acabado cortan el material que ya ha encontrado su nuevo equilibrio de tensiones..

Mesa 1: Parámetros iniciales recomendados para tornear Inconel 625 Tubería soldada (Basado en pruebas de campo)

| Parámetro | Desbaste (Metal principal) | Desbaste (Zona de costura de soldadura) | Refinamiento (Todas las zonas) |

|---|---|---|---|

| Velocidad de corte (vc) | 40 – 50 m/mi | 30 – 35 m/mi | 50 – 60 m/mi |

| Tasa de alimentación (F) | 0.20 – 0.30 mm/vuelta | 0.15 – 0.20 mm/vuelta | 0.10 – 0.15 mm/vuelta |

| Profundidad de corte (ap) | 2.0 – 3.0 milímetros | 1.0 – 1.5 milímetros | 0.25 – 0.50 milímetros |

| Material de la herramienta | Carburo (PVD AlTiN) | Carburo (PVD AlTiN) | Carburo o CBN |

| refrigerante | Inundación / HPC | HPC (70 barra+) | HPC (50 barra+) |

| Desafío clave | Control de virutas | Descantillado de bordes | Integridad de la superficie |

Nota: Estos son puntos de partida. Los valores reales dependen de la rigidez de la máquina., saliente de la herramienta, y geometría de pieza específica. Empiece siempre de forma conservadora.

El “Por qué” del fracaso: Más que una simple herramienta rota

Hablamos de fallo de herramienta, pero el verdadero fracaso es lo que le hace a la pieza. Mencioné el endurecimiento laboral. Cuantifiquemos eso.

Fórmula 2: Deformación de corte aproximada en el mecanizado

Dónde

es el ángulo de inclinación y

es el ángulo de corte. Una herramienta aburrida (rastrillo efectivo negativo) aumenta la fricción, reduce

, y aumenta drásticamente la tensión de corte (

) en el chip y, críticamente, en la superficie recién generada. Para Inconel 625, Esta deformación plástica puede ser tan severa que causa refinamiento de grano y hermanamiento en la capa superficial, a una profundidad de 50-100 micrones.

Este “zona afectada mecanizada” es una pesadilla. Es una capa de mucho estrés., Material potencialmente microfisurado que es una bomba de tiempo para la fatiga por corrosión.. Acaba de tomar una aleación resistente a la corrosión y crear una superficie que es más susceptible al agrietamiento por corrosión bajo tensión (CCS) que el metal base. La pieza pasa la inspección dimensional., pero su vida útil se reduce a la mitad. Ese es el fracaso oculto.

La próxima generación: Tendencias y datos

Ahora mismo, la industria se está alejando únicamente del carburo. En los últimos dos años, he estado probando inserciones de cerámica reforzada con bigotes (como los que tienen bigotes de carburo de silicio) en algunas aplicaciones más difíciles. Los datos son convincentes.. En una instalación de pruebas en Houston el año pasado, Hicimos una comparación en un horario de 6 pulgadas. 160 Inconel 625 tubo.

-

Carburo (PVD AlTiN): vc 45 m/mi. Vida útil de la herramienta: 12 minutos hasta que se desgaste el flanco (V.B.) alcanzó 0.3 milímetros.

-

Cerámica reforzada con bigotes: vc 180 m/mi. Vida útil de la herramienta: 20 minutos hasta que el desgaste de la muesca en la profundidad de la línea de corte se volvió excesivo.

Eso es un aumento de 4 veces en la tasa de eliminación de material.. la captura? El proceso es inestable.. Requiere una configuración rígida y sin interrupciones.. una costura de soldadura? Olvídate de eso. La cerámica se romperá. Entonces, la nueva tendencia es mecanizado híbrido: Utilice cerámica para desbastar el metal base a alta velocidad., luego cambie a un grado de carburo resistente para navegar por la costura y terminar. Esto requiere tornos de doble torreta y una programación CNC sofisticada para manejar el cambio de herramienta en el momento exacto.. es caro, pero para la producción de gran volumen de componentes críticos, las matemáticas funcionan.

Una nota sobre las diferencias regionales

Ves diferentes problemas en diferentes lugares.. En el Golfo de México, la preocupación siempre es el agrietamiento por tensión de sulfuro (CSS) de gas amargo. Entonces, el acabado superficial final en el Inconel 625 El aburrimiento no se trata solo de suavidad; se trata de eliminar cualquier factor de estrés que pueda ser un punto de nucleación para el CSS. Exigen un Ra de 0.4 µm o mejor, y lo verifican con un perfilómetro en cada pieza. Arriba en el Mar del Norte, donde hace frio, la preocupación es la transición de dúctil a frágil. Están más preocupados por el daño microestructural causado por el mecanizado.. A menudo especifican un esmerilado de baja tensión o un pulido químico después del mecanizado para eliminar esa zona afectada por el mecanizado de la que hablé..

Conclusión: Es una conversación, No es una receta

No existe una fórmula mágica para mecanizar Inconel 625 Tubo soldado. No puedes simplemente descargar una hoja de cálculo de feeds y velocidades y dar por terminado el día.. es una conversacion. Tienes que escuchar la máquina., Mira las fichas: ¿son azules?? eso hace demasiado calor. ¿Están andrajosos?? Eso es endurecimiento laboral. Siente la charla.

Tienes que entender la historia de la pieza.. quien lo soldo? ¿Cuál fue su aporte de calor?? ¿Fue una soldadura TIG robótica o una soldadura manual?? Eso dicta el tamaño y la dureza de la ZAT..

Y hay que pensar en el futuro del papel.. ¿Va a ir a un reactor petroquímico a 600°C o a una línea de GNL a -160°C?? Su estrategia de mecanizado, usted elige si desea realizar esa pasada de acabado extra ligera, puede ser la diferencia entre un componente que dura cuarenta años y uno que falla catastróficamente en cuatro.

La conclusión clave de tres décadas en este juego? Respeta el material. Se llama un “superaleación” por una razón. Castigará tu arrogancia y recompensará tu paciencia.. Y un viernes por la tarde, cuando el huso zumba y el acabado de la superficie en ese complicado Inconel 625 El aburrimiento parece un espejo., ese es un buen sentimiento. Entonces es cuando sabes que has domesticado a la bestia.. Por ahora.

Diagramas de Análisis Técnico de Inconel 625 Mecanizado de tubos soldados

Permítanme esbozar algunos diagramas técnicos críticos que he utilizado en mis informes de campo a lo largo de los años.. Estos no son bonitos dibujos CAD – son el tipo de bocetos que dibujaría en una pizarra durante un cambio de turno o garabatearía en un cuaderno de campo.

Diagrama 1: Zonas Microestructurales en Inconel 625 Tubería soldada

SECCIÓN TRANSVERSAL A TRAVÉS DE LA COSTURA DE SOLDADURA (ESQUEMÁTICO)

Mirando a lo largo del eje de la tubería, 50x magnification view

PARENT METAL | ZAT | METALES DE SOLDADURA | ZAT | METAL PADRE

| | | |

+-------------+---------+------------+---------+-------------+

| | | | | |

| equiaxial | Mezclado | De columna | Mezclado | equiaxial |

| Granos | Granos | Dendritas | Granos | Granos |

| ASTM 6-7 | ASTM 8 | ASTM 4-5 | ASTM 8 | ASTM 6-7 |

| | | epitaxial | | |

| ••••••• | ••+••• | Crecimiento | •••+•• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| | | ||| | | |

+-------------+---------+------------+---------+-------------+

<-- 15mm--><-5mm-><-- 8mm--><-5mm-><-- 15mm-->

PERFIL DE DUREZA (CDH):

35 ------------\ /-- 42 --\ /------------ 35

\ / \ /

\ / \ /

38 38

Lo que esto nos dice: La zona del metal de soldadura muestra una estructura dendrítica columnar con un número de grano ASTM más bajo. (granos gruesos) pero mayor dureza debido a la segregación de Nb y Mo. La ZAC muestra refinamiento de grano pero también presenta los picos de dureza más altos. – aquí es donde tu herramienta golpea la pared primero.

Diagrama 2: Variación de la fuerza de corte a lo largo de la costura de soldadura

TRAMA DE MONITOREO DE FUERZA - DATOS REALES DEL TRABAJO DE BATAM, 2018 Fuerza de corte (fc), Newtons ^ | METAL PADRE 1400 | ~~~~~~~~~~~~~~~~ | ZONA DE SOLDADURA 1200 | ~~~~/^^^^^^^^~~~~ | ----/ \---- 1000 | ---/ \--- | -/ \- 800 | -/ \- | -/ \- 600 | -/ \- | -/ \- 400 | -/ \- | / \ 200 | / \ | / \ 0 +---+----+----+----+----+----+----+----+----+----+----+----+----+--> Tiempo (segundo) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Tool Entry Tool Exit into HAZ from HAZ Peak Force in Weld: 1250 N Base Force in Parent Metal: 650 N Force Increase: ~92%

Nota de campo: Ese pico en la salida HAZ? Esa es la herramienta que intenta atravesar la capa endurecida creada durante el primer paso a través de la ZAT de entrada.. Por eso siempre recomiendo una velocidad de alimentación variable. – reducir la velocidad para 0.12 mm/rev a través de la zona de soldadura, acelerar de nuevo a 0.25 mm/rev en metal base.

Diagrama 3: Mapa de progresión del desgaste de herramientas

PATRONES DE DESGASTE DE FLANCOS DE HERRAMIENTA - CNMG 432 GRADE S05F After 8 minutes cutting time at Vc=45 m/min NEW INSERT AFTER PARENT METAL AFTER WELD ZONE (4 minutos) (4 minutos) +---------+ +---------+ +---------+ | | | ░ Definición | | █ | | | | ░ Definición | | ███ | | | | ░ Definición Significado Significado | | █████ | | | | ░ Definición Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado | | ███████ | | | |░ Definición Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado| |█████████| | | | ░ Definición Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado Significado | | ███████ | | | | ░ Definición Significado Significado | | █████ | | | | ░ Definición | | ███ | | | | ░ Definición | | █ | +---------+ +---------+ +---------+ VB máx = 0 VB máx = 0.12 mm VB máx = 0.31 mm Uniform wear Severe notching at DOC line NOTCH WEAR DEPTH: PROFUNDIDAD DE LA MUESCA: 0.18 milímetros (en la línea DOC) (en la línea DOC) 0.02 milímetros (en la línea DOC) 0.18 milímetros

La historia aquí: Mire el desgaste de la muesca en la profundidad de la línea de corte después de llegar a la zona de soldadura.. Esto se debe a que la piel HAZ endurecida se endurece y literalmente corta una ranura en el carburo.. Una vez que esa muesca alcance aproximadamente 0.3 milímetros, el borde se desmorona. Por eso reviso las herramientas cada 3-4 regiones, no todos 10.

Diagrama 4: Perfil de profundidad de tensión residual

DISTRIBUCIÓN DE TENSIONES RESIDUALES - X-RAY DIFFRACTION DATA After roughing vs. after finishing passes Depth below surface (micrones) 0 ----------------------------------- Superficie | | compresivo (-) De tensión (+) | <----------|----------> | 25 -+ * * * * * | * * * * * | * * * * * 50 -+ * * * * * | ***** | *** 75 -+ * | | *** 100 + * * | * * | * * 125 + * * | * * | * * 150 + * * | * * | * * 175 + * * | * * | * * 200 +-----+----+----+----+----+----+----+----+ Estrés (MPa) -600 -400 -200 0 200 400 600 800 ===== Después del desbaste (ap = 2,5 mm, herramienta aburrida) ----- Después de terminar (ap = 0,25 mm, herramienta afilada)

Observación crítica: Vea cómo la pasada de desbaste con una herramienta ligeramente desgastada en realidad pone la superficie en tensión hasta aproximadamente 75 micrones? Eso es MALO para la vida fatigada. La pasada de acabado con un borde afilado y un desprendimiento positivo lo invierte en compresión.. No se trata sólo del acabado superficial – se trata de poner tensiones de compresión beneficiosas en la pieza. Sobre componentes submarinos críticos, He visto que las especificaciones requieren verificación de difracción de rayos X de este perfil..

Diagrama 5: Cuadro de referencia de morfología de chips

TIPOS DE CHIP Y QUÉ SIGNIFICAN - FIELD REFERENCE TYPE 1: EL "NUEVE" CHIP (BIEN) ~~~~~~~~~~~~ ~~~~~~ ~~~~ ~~~ Tightly coiled, 9-forma, silvery color → Proper shear, buena eliminación de calor, feed correct TYPE 2: EL "NIDO DE PÁJARO" (MALO) (((((((((((((((((((((((((((((( Largo, fibroso, tangled mass → Feed too low, need chip breaker or higher pressure TYPE 3: EL "MEDIA LUNA AZUL" (FEO) ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) Color azul intenso/púrpura, segmented chips → Too much heat, velocidad demasiado alta, edge rubbing TYPE 4: EL "DIENTE DE SIERRA" (ZONA DE PELIGRO) ≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋ Serrated edges, heavily work-hardened → Built-up edge forming, tool about to fail TYPE 5: EL "POLVO" (FRACASO INMINENTE) . . . . . . . . . . . . . . . . Fine powder or tiny fragments → Tool chipping, microfractura que ocurre

Mantengo una versión laminada de este cuadro en cada torno.. Cuando un operador me llama y me dice “ey, ¿Qué opinas de estos chips??” – Puedo señalar Tipo 3 y decir “retroceder la velocidad 10% ahora mismo.” Ahorra herramientas y piezas..

Diagrama 6: Ciclo térmico durante el mecanizado

TEMPERATURA EN LA INTERFAZ HERRAMIENTA-CHIP - INFRARED MEASUREMENT

Temp (°C)

1200 +-------------------------------------------------- máx.

| |

1100 + Punto de fusión

| de aglutinante?

1000 + ~~~~~~~~~~~~~Co, Ni carpetas

| ~~~~ ~~~~ suavizar aquí

900 + ~~~~ |

| ~~~ |

800 + ~~~ V

| ~~ Desgaste del cráter

700 + ~~ acelera

| ~~

600 + ~~

| ~~

500 + ~~

| ~~

400 + ~~

|~~

300 +

|

200 +----+----+----+----+----+----+----+----+----+----+ Tiempo (EM)

0 1 2 3 4 5 6 7 8 9 10

--- Inconel 625, Vc=50 m/min, avance=0,2 mm/revolución

... 4140 Acero, mismos parámetros (como referencia)

Por qué esto importa: Vea cómo Inconel aguanta esa alta temperatura por más tiempo? Esa es la baja conductividad térmica en funcionamiento.. El calor no entra al chip. – permanece en la interfaz. Su aglutinante de carburo (cobalto) comienza a ablandarse alrededor de 800-900°C. correr demasiado caliente, y su herramienta se deforma plásticamente bajo presión. El borde literalmente aplasta.

Diagrama 7: Mapa de rugosidad de la superficie después de la zona de soldadura

3D TOPOGRAFÍA DE LA SUPERFICIE - WHITE LIGHT INTERFEROMETRY 10mm x 10mm area crossing weld seam Z-axis (aspereza) exaggerated 1000x Parent Metal Weld Zone Parent Metal .................... ______________ .................... .................... / \ .................... ..................../ \.................... .................../ \................... .................. .................. ................. ................. ................ ................ ............... ............... .............. .............. ............. ............. ............ ............ ........... ........... .......... .......... ......... ......... ........ ........ ....... ....... ...... ...... ..... ..... .... .... ... ... .. .. . . ra = 0.4 µm Ra = 1.2 µm Ra = 0.4 µm Rz = 2.8 m Rz = 8.5 m Rz = 2.8 µm

charla real: Ese pico de rugosidad en la zona de soldadura no sólo es feo – son los factores de concentración de estrés de 2.5-3.0. Para una parte corriendo en 60% de rendimiento, que el estrés local salta a 150-180% de rendimiento. Allí comienza la deformación plástica.. Las grietas comienzan ahí. Es por eso que insisto en una pasada de acabado dedicada con una geometría de inserción Wiper solo para suavizar esa zona de transición..

Diagrama 8: Análisis de costo por pieza

COSTO DE HERRAMIENTAS VS. PRODUCTIVITY TRADE-OFF Based on 100 partes/mes, Inconel 625, 300mm length Cost per Part ($) ^ 200 + A | \ | \ 150 + B | \ | \ 100 + C | \ | \ 50 + D | \ | \ 0 +----+----+----+----+----+----+----+----+ Productivity 10 20 30 40 50 60 70 80 (Parts/hour) A = Carbide, low speed (Vc=30), 3 passes, 8 tools/part B = Carbide, optimized (Vc=45), 2 passes, 4 tools/part C = Carbide + CBN finishing, 2 passes, 2 tools/part D = Whisker ceramic rough + CBN finish, 1 pass each, 1 tool/part

Las matemáticas que importan: El punto D se ve muy bien en papel. – costo más bajo por pieza, mayor productividad. Pero aquí está el truco que aprendí por las malas.: Esa configuración de cerámica de bigotes me costó $180,000 en reparaciones de máquinas cuando un chip se enrolla alrededor del husillo en 180 m/min y sacó el codificador. A veces el “óptimo” La solución no es óptima para SU taller con SUS operadores.. El punto B es donde deberían estar la mayoría de los talleres de trabajo..

Diagrama 9: Análisis del modo de vibración

ESPECTRO DE FRECUENCIA DEL CHARLA - FFT ANALYSIS During finish boring of Inconel 625 tubo, 300mm overhang Amplitude (g) ^ | CHARLA 1.0 | CIMA | en 850 Hz 0.8 | ***** | * * 0.6 | * * | * * 0.4 | DIENTE * * | FRECUENCIA DE PASO * * 0.2 | ***** * * | * * * * 0.0 +----+----+----+----+----*--+---*----+---*---------*----+ frecuencia (Hz) 0 200 400 600 800 * 1000 1200 * 1400 1600 * 1800 * * * * * * SPINDLE 2x TOOTH HARMONICS FREQ FREQ 30 Hz 500 Hz STABLE ZONE: relación de frecuencia < 0.1 ZONA INESTABLE: relación de frecuencia > 0.3 en 850 Hz

Corrección de campo: Cuando vi esto en un trabajo el año pasado en una tienda de Texas, Cambiamos la barra de mandrinar por una con un amortiguador de masa sintonizado en el interior.. dejo eso 850 Hz pico por 70%. Costo $3,000 for the bar, saved a $45,000 parte de ser desguazado. A veces hay que gastar dinero para ganar dinero..

Diagrama 10: Mi árbol de decisiones personales

INCONEL 625 MECANIZADO DE TUBOS SOLDADOS - ÁRBOL DE DECISIONES DE CAMPO

(Lo que realmente uso, no es lo que dice el manual)

COMIENCE AQUI

|

v

Is this a welded pipe?

|

+-----------+-----------+

| |

SÍ NO (Usar estándar

| parámetros)

v

Identify weld seam location

(Marcar con marcador de pintura)

|

v

First pass strategy?

|

+---------+---------+---------+

| | | |

v v v v

Light Standard Heavy Variable

DOC DOC DOC Speed

(1.0milímetros) (2.5milímetros) (4.0milímetros) (30/45 m/mi)

| | | |

+---------+---------+---------+

|

v

Check CHIPS (Diagrama 5)

|

+---------+---------+

| |

Tipo 1-2 Tipo 3-5

| |

v v

Continue STOP - Adjust

to finish parameters

| |

v |

pase final <------+

(0.25mm DOC)

|

v

Check SURFACE (Diagrama 7)

|

v

Ra < 0.8µm? Real academia de bellas artes > 0.8µm?

| |

v v

DONE Increase speed

10%, agregar limpiaparabrisas

|

v

Re-cut

Estos diagramas provienen de años de recopilación de datos., herramientas de choque, y descubrir qué funciona realmente. Las bellas de los libros de texto muestran curvas perfectas y condiciones ideales.. Los míos muestran la realidad. – los picos, las muescas, los momentos en que las cosas van de lado.