JIS G3454 STPG Karbon Karbon Pipa Boiler

Tulang belakang sistem terma: Menyelam dalam JIS G3454 STPG Karbon Karbon Pipa Boiler

Kecekapan dan keselamatan kejuruteraan haba moden -merangkumi penjanaan kuasa, pemprosesan petrokimia, dan pemanasan perindustrian yang berat-secara mendasar mengenai integriti komponen yang mengandungi tekanan mereka. Antara yang paling kritikal adalah paip yang digunakan untuk menyampaikan cecair panas dan wap. Dalam landskap global standard material, The Standard Perindustrian Jepun (DIA) G3454 menetapkan penanda aras yang ketat untuk Paip Keluli Karbon untuk Perkhidmatan Tekanan, dengan STPG Jawatan menjadi bahan yang diiktiraf secara global untuk aplikasi dandang dan penukar haba. Standard ini bukan sekadar satu set spesifikasi; ia adalah rangka kerja yang jelas yang memastikan kebolehpercayaan, ketahanan, dan keselamatan sistem paip yang beroperasi di bawah keadaan yang tidak dapat dilupakan suhu tinggi dan tekanan tinggi. Untuk benar -benar menghargai peranan paip STPG, seseorang mesti menyelidiki spesifik komposisinya, sifat mekanikal, Ketepatan pembuatan, dan aplikasi menuntut yang disajikan.

Memahami rangka kerja JIS G3454: Konteks dan skop

Penamaan HANYA G3454 jatuh di bawah kategori standard perindustrian Jepun yang lebih luas (DIA) berkaitan dengan bahan ferus. Khusus, G3454 adalah standard yang didedikasikan untuk Paip Keluli Karbon untuk Perkhidmatan Tekanan. The “STPG” Nomenclature dalam piawaian ini adalah akronim yang diperolehi dari istilah Jepun untuk keluli (S), tiub (T), Tekanan (P), dan umum (G), menunjukkan paip keluli tujuan umum yang dimaksudkan untuk aplikasi tekanan. Ini berbeza dengan standard JIS lain seperti G3455 (Perkhidmatan tekanan tinggi) atau G3461 (Tiub penukar dandang dan haba), Walaupun sering terdapat pertindihan dalam permohonan.

Fungsi utama paip yang dihasilkan untuk spesifikasi JIS G3454 STPG adalah pengangkut cecair bertekanan yang selamat dan efisien, gas, dan stim pada suhu tinggi. Aplikasi mereka biasanya melibatkan komponen seperti garis stim, tajuk, pengosongan, dan pelbagai paip dalam loji dandang di mana suhu operasi biasanya tidak melebihi $350^\circ\text{C}$ kepada $400^\circ\text{C}$. Di luar suhu ini, Fenomena rayap menjadi penting, sering memerlukan penggunaan keluli aloi rendah (seperti keluli cr-mo yang ditakrifkan oleh JIS G3458 atau setara antarabangsa). Oleh itu, Gred STPG adalah kerja -kerja sistem paip tekanan konvensional yang membentuk jantung operasi perindustrian yang banyak. Dua gred utama dalam standard ini, STPG 370 dan STPG 410, dibezakan oleh kekuatan tegangan minimum yang ditentukan, yang merupakan landasan kriteria pemilihan mereka.

Pematuhan yang ketat terhadap piawaian ini oleh pengeluar Jepun dan antarabangsa memberikan jaminan kualiti yang penting. Ia mewujudkan kriteria seragam untuk komposisi bahan, dimensi, toleransi, prosedur ujian, dan dokumentasi. Pengubahsuaian dan kebolehpasaran global ini penting dalam projek kejuruteraan berskala besar di mana bahan-bahan dari pelbagai pembekal mesti mengintegrasikan dengan lancar ke dalam satu, kohesif, Sistem integriti tinggi.

Komposisi Kimia: Resipi kekuatan dan kebolehkalasan

Prestasi asas bahan keluli ditentukan oleh komposisi kimia yang tepat. Untuk paip STPG, Komposisi dikawal dengan teliti untuk mengimbangi dua kritikal, sering bercanggah, keperluan: Kekuatan tegangan tinggi untuk menahan tekanan dalaman dan kebolehkerjaan yang sangat baik untuk memudahkan fabrikasi dan pemasangan dalam rangkaian paip kompleks. Sebagai keluli karbon, Unsur aloi utama adalah karbon, Silikon, mangan, Fosforus, dan sulfur.

Gred STPG 370 dan STPG 410 keluli karbon rendah pada asasnya, dengan kandungan karbon menjadi penentu utama perbezaan kekuatan mereka. Kandungan karbon yang lebih rendah di STPG 370 meningkatkan kemuluran dan kebolehkalasannya, menjadikannya sesuai untuk aplikasi di mana kimpalan pembentukan atau kompleks yang luas diperlukan. Sebaliknya, kandungan karbon dan mangan yang sedikit lebih tinggi di STPG 410 menyumbang kepada peningkatan kekuatan tegangan dan hasilnya, membolehkannya mengendalikan tekanan operasi yang lebih tinggi, walaupun dengan pengurangan marginal dalam kemudahan kimpalan. Had pada elemen sisa seperti fosforus ($\text{P}$) dan sulfur ($\text{S}$) sangat ketat, Oleh kerana kekotoran ini dapat menyebabkan masalah seperti sesak panas semasa rolling dan mengurangkan ketangguhan, yang tidak boleh diterima dalam paip perkhidmatan tekanan.

Jadual berikut memperincikan komposisi kimia maksimum yang dibenarkan untuk dua gred utama, mencerminkan kawalan ketat yang diperlukan untuk integriti paip tekanan (Semua nilai berada dalam peratus jisim, maksimum melainkan dinyatakan sebaliknya):

| unsur | STPG 370 | STPG 410 | Tujuan/kesan |

|---|---|---|---|

| Karbon (C) | $\le 0.25$ | $\le 0.30$ | Elemen pengaruh kekuatan utama; lebih tinggi c mengurangkan kebolehkalasan. |

| silikon (Dan) | $\le 0.35$ | $\le 0.35$ | Deoxidizer; meningkatkan kekuatan dan kekerasan sedikit. |

| Mangan (Mn) | $0.30 – 0.90$ | $0.30 – 1.00$ | Meningkatkan kekuatan, Kekerasan, dan rintangan haus; Mengatasi kesan P dan S. |

| Fosforus (P) | $\le 0.040$ | $\le 0.040$ | Kekurangan yang sangat terhad; mengurangkan kemuluran dan ketangguhan (sesak sejuk). |

| Sulfur (S) | $\le 0.040$ | $\le 0.040$ | Kekurangan yang sangat terhad; Menggalakkan Kekurangan Panas dan Menurunkan Kekuatan Kesan. |

*Nota: Spesifikasi sebenar mungkin termasuk bersamaan karbon tertentu (CE) had atau sekatan aloi yang lebih terperinci, yang penting untuk spesifikasi prosedur kimpalan (WPS). Kandungan maksimum P dan S sering kali lebih ketat, tetapi piawaian menentukan $\le 0.040\%$.

Sifat Mekanikal: Menentukan prestasi di bawah tekanan

Pemilihan paip untuk perkhidmatan tekanan akhirnya ditadbir oleh keupayaannya untuk menahan tekanan yang dikenakan oleh tekanan dalaman dan beban luaran. Sifat mekanikal -khususnya ** kekuatan tegangan **, **kekuatan hasil **, dan ** pemanjangan ** - adalah langkah kuantitatif rintangan ini. Penamaan berangka dalam nama STPG secara langsung terikat dengan kekuatan tegangan minimum yang ditentukan di megapascals ($\text{MPa}$).

STPG 370 menandakan bahan paip dengan kekuatan tegangan minimum $370 \text{ MPa}$, manakala STPG 410 Menentukan kekuatan tegangan minimum $410 \text{ MPa}$. Kekuatan hasil, yang merupakan titik di mana bahan itu mula berubah bentuk secara kekal, sama penting untuk pengiraan reka bentuk untuk memastikan paip beroperasi dengan selamat dalam had elastiknya. Pemanjangan, ukuran kemuluran bahan, memastikan paip dapat menahan tahap ubah bentuk tanpa patah rapuh-keperluan yang tidak boleh dirunding untuk komponen bertekanan.

Jadual berikut menggariskan keperluan mekanikal minimum yang ditentukan oleh JIS G3454:

| Harta benda | Unit | STPG 370 (Min.) | STPG 410 (Min.) |

|---|---|---|---|

| Kekuatan Tegangan ($\sigma_{ts}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 370 (atau 373) | 410 (atau 412) |

| Kekuatan Hasil ($\sigma_{y}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 215 (atau 216) | 245 |

| Pemanjangan (Membujur, Tidak. 4/5 Ujian sekeping) | $\%$ | $28 \text{ min.}$ | $24 \text{ min.}$ |

*Nota: Keperluan pemanjangan minimum berbeza dengan ketara berdasarkan jenis sampel (Tidak. 4, Tidak. 5, Tidak. 11, Tidak. 12) dan sama ada ujian dijalankan secara longitud atau melintang ke paksi paip. Nilai di atas mewakili minimum biasa untuk rujukan reka bentuk. N/mm$^2$ dan MPa ialah unit yang boleh ditukar ganti untuk tegasan.

Jurutera reka bentuk sangat bergantung pada kekuatan hasil minimum yang dijamin, kerana ia membentuk asas untuk pengiraan ketebalan dinding mengikut kod seperti ASME B31.1 atau B31.3. Kekuatan hasil yang lebih tinggi, Seperti yang ditawarkan oleh ** stpg 410**, membolehkan dinding yang lebih nipis untuk tekanan reka bentuk yang sama, membawa kepada penjimatan bahan, mengurangkan berat badan, dan peningkatan kecekapan pemindahan haba - faktor penting dalam penukar haba dan reka bentuk dandang.

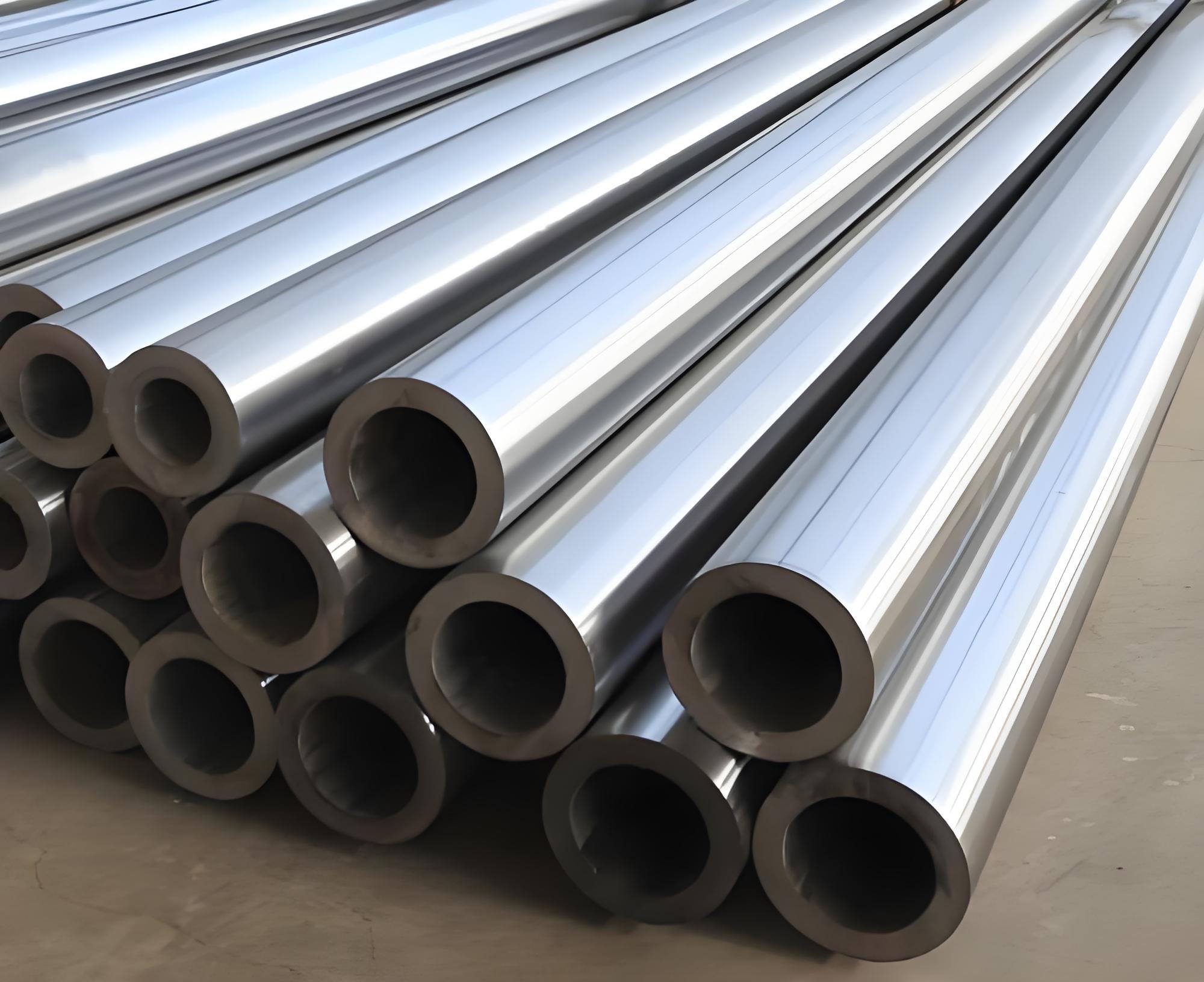

Proses pembuatan dan jenis paip: Seamed vs. lancar

Struktur mikro dan prestasi mekanikal paip STPG secara intrinsik dikaitkan dengan kaedah pembuatannya. Jis g3454 merangkumi kedua -dua ** lancar ** dan ** rintangan elektrik dikimpal (ERW)** proses paip, Walaupun untuk aplikasi dandang tekanan tinggi dan suhu tinggi kritikal, **paip ** lancar sangat disukai kerana integriti dan keseragamannya yang unggul.

Paip Lancar (S)

Paip STPG yang lancar dihasilkan dengan menusuk panas, Billet pepejal keluli, yang kemudian dilancarkan dan ditarik ke dimensi akhir yang ditentukan. Ketiadaan jahitan kimpalan bermaksud tidak ada ketidakselarasan metalurgi atau struktur yang melekat pada badan paip. Ini menjadikan paip lancar pilihan ideal untuk aplikasi di mana paip akan tertakluk kepada tekanan dalaman tertinggi, Berbasikal Thermal, dan lenturan kompleks atau coiling semasa fabrikasi. Struktur bijirin seragam dan ketiadaan jalan kecacatan kimpalan yang berpotensi memberikan tahap jaminan tertinggi terhadap kegagalan bencana, yang paling penting dalam persekitaran dandang.

Rintangan Elektrik Dikimpal (ERW) paip (E)

Paip ERW STPG dihasilkan dari jalur rata (kupas) yang terbentuk sejuk menjadi silinder dan kemudian dikimpal sepanjang jahitan membujur dengan menggunakan arus elektrik yang mencairkan tepi. Walaupun proses ERW moden telah mencapai kualiti yang luar biasa, Kehadiran jahitan kimpalan kadang -kadang dapat memperkenalkan titik lemah yang berpotensi. Untuk aplikasi perkhidmatan tekanan yang sangat menuntut, Pereka boleh dihadkan oleh kod untuk menggunakan paip lancar, atau tekanan reka bentuk paip ERW boleh dianggap. Namun begitu, Bagi beberapa aplikasi tekanan rendah dan tidak kritikal dalam skop perkhidmatan tekanan, Paip ERW STPG menawarkan penyelesaian yang lebih kos efektif, terutamanya untuk diameter yang lebih besar dan dinding yang lebih kurus di mana pengeluaran lancar menjadi teknikal mencabar atau tidak ekonomik.

Mandat standard ujian tidak merosakkan yang ketat (NDT) untuk semua paip yang dikimpal, Biasanya melibatkan ujian semasa eddy atau ujian ultrasonik jahitan kimpalan untuk memastikan kekukuhan dan kebebasannya dari kelemahan. Tidak kira prosesnya, paip siap mesti menjalani rawatan haba akhir (normalisasi atau melegakan tekanan) untuk mencapai sifat mekanik yang ditentukan dan memastikan keseragaman mikro.

Toleransi Dimensi dan Standardisasi

Di luar sifat bahan, Pematuhan terhadap toleransi dimensi yang tepat adalah penting untuk bersesuaian semasa fabrikasi dan untuk memenuhi keperluan reka bentuk untuk ketebalan dinding, yang secara langsung memberi kesan kepada penarafan tekanan. JIS G3454 mentakrifkan toleransi yang ketat untuk diameter luar (DARIPADA) dan ketebalan dinding berdasarkan proses pembuatan paip (Hot-finess lancar, lancar sejuk, atau Erw).

Dimensi paip dalam standard ini, Seperti banyak standard Jepun, Selaras dengan standard antarabangsa seperti ASME B36.10m, sering menggunakan saiz paip nominal ** (NPS)** sistem (Penamaan A-B) dan ** nombor jadual ** (Sch 10, Sch 20, Sch 40, Sch 80, dll.) Untuk menentukan ketebalan dinding paip berbanding diameternya. Jadual berikut memberikan rujukan untuk beberapa dimensi biasa dan bagaimana ketebalan dinding ditentukan oleh nombor jadual untuk gred STPG.

| Saiz nominal (A) | Saiz nominal (B) | DARIPADA (mm) | Sch 40 Ketebalan (mm) | Sch 80 Ketebalan (mm) |

|---|---|---|---|---|

| 15 | 1/2″ | 21.7 | 2.8 | 3.7 |

| 25 | 1″ | 34.0 | 3.4 | 4.5 |

| 50 | 2″ | 60.5 | 3.9 | 5.5 |

| 100 | 4″ | 114.3 | 6.0 | 8.6 |

| 150 | 6″ | 165.2 | 7.1 | 11.0 |

| 200 | 8″ | 216.3 | 8.2 | 12.7 |

*Nota: Ketebalan dinding adalah nominal dan boleh berbeza -beza dalam toleransi yang ditentukan oleh standard. Nombor sch menentukan ketebalan dinding, sementara gred STPG menentukan kekuatan material.

Tambahan pula, Toleransi pada dimensi sangat ketat untuk memastikan integriti tekanan:

- Kelurusan: Penyimpangan maksimum dari garis lurus dikawal dengan ketat, sering diamanahkan tidak lebih dari 1 mm per 1000 mm panjang.

- Toleransi Ketebalan Dinding: Untuk paip lancar panas, Penyimpangan biasanya $+15\%$ kepada $-12.5\%$ ketebalan dinding nominal untuk ketebalan yang lebih besar, mencerminkan cabaran rolling panas. Untuk paip yang siap dan siap dan erw, Toleransi jauh lebih ketat, kadangkala ditentukan serendah $\pm 10\%$ atau nilai mutlak tetap untuk dimensi yang sangat kecil, mencerminkan ketepatan proses ini.

Protokol Jaminan Ujian dan Kualiti yang ketat

Penetapan paip yang sesuai dengan JIS G3454 tidak bermakna tanpa sokongan protokol ujian dan kualiti yang komprehensif. Ujian ini berfungsi sebagai pengesahan akhir bahawa bahan memenuhi piawaian yang ditetapkan untuk keselamatan dan prestasi.

- Ujian Tegangan: Mengesahkan minimum yang dijamin untuk kekuatan tegangan, kekuatan hasil, dan pemanjangan.

- Ujian Meratakan (untuk paip lancar): Bahagian paip diratakan sehingga jarak antara plat mencapai nilai yang ditentukan. Paip mesti menahan ubah bentuk ini tanpa menunjukkan keretakan atau kelemahan, menunjukkan kemulurannya.

- Ujian Lenturan (untuk saiz yang lebih kecil): Diperlukan untuk paip 40a atau lebih kecil, paip dibengkokkan melalui sudut yang besar (cth., $90^\circ$) sekitar mandrel jejari yang ditentukan (cth., 6 kali OD) Untuk mengesahkan kemuluran.

- Hidraulik (Hydrostatic) Ujian: Setiap panjang paip siap mesti tertakluk kepada ujian tekanan minimum. Ujian ini secara fizikal menekankan paip untuk menjamin ketetapan tekanan dan integriti struktur sepanjang. Tekanan ujian adalah berkadar dengan kekuatan hasil bahan dan dimensi paip.

- Ujian Tidak Memusnahkan (NDT): Untuk paip ERW, Kaedah NDT Tambahan seperti pemeriksaan ultrasonik ($\text{Z3}$) atau peperiksaan semasa eddy ($\text{Z4}$) sering ditetapkan oleh pembeli untuk mengesahkan integriti jahitan kimpalan membujur.

Permohonan dan konteks global

Pemilihan antara ** stpg 370** dan ** STPG 410** bergantung terutamanya pada tekanan reka bentuk dan suhu sistem. **STPG 410** adalah pilihan pilihan untuk tajuk stim utama dan garis air suapan tekanan tinggi kerana kekuatannya yang unggul, membolehkan nipis, Dinding yang lebih cekap. **STPG 370**, dengan kebolehkalasan yang sangat baik dan kemuluran sedikit lebih tinggi, berkhidmat dengan berkesan dalam garis tambahan tekanan rendah ke sederhana dan sistem kompleks yang memerlukan fabrikasi yang luas.

Di pasaran global, Gred JIS G3454 STPG berfungsi dengan sebanding dengan beberapa piawaian antarabangsa, terutamanya ** ASTM A106/ASME SA-106 ** Spesifikasi untuk paip keluli karbon lancar untuk perkhidmatan suhu tinggi:

- STPG 370: Berkaitan dengan ** ASTM A53 Gred B ** dan ** ASTM A106 Gred A **, Walaupun STPG 370 sering mempamerkan kekuatan hasil minimum sedikit lebih tinggi daripada gred A106 A106.

- STPG 410: Profil kekuatannya (Min. Tegangan $410 \text{ MPa}$, Min. hasil $245 \text{ MPa}$) bersaing secara langsung dengan ** ASTM A106 Gred B ** (Min. Tegangan $415 \text{ MPa}$, Min. hasil $240 \text{ MPa}$), mengesahkan statusnya sebagai premium, bahan yang diiktiraf di peringkat antarabangsa untuk paip tekanan berintegriti tinggi sehingga $350^\circ\text{C}$.

Keperluan ketat JIS G3454 memastikan bahawa paip dandang keluli karbon STPG bukan hanya komoditi, Tetapi komponen yang sangat direka bentuk yang membentuk kritikal, tulang belakang sistem haba yang boleh dipercayai di seluruh dunia. Komposisi kimia mereka yang seimbang dan prestasi mekanikal yang dijamin di bawah keadaan yang melampau menjadikan mereka bahan yang sangat diperlukan dalam penjanaan kuasa dan industri berat.