Paip keluli penebat poliuretana

Paip keluli penebat poliuretana: Saiz, Parameter, dan analisis saintifik

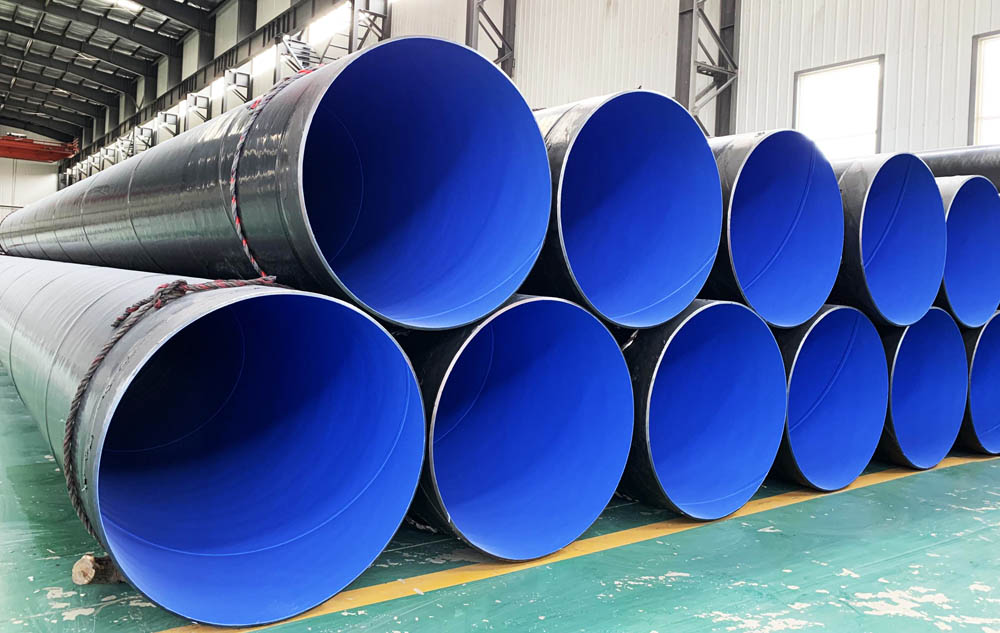

Pengenalan kepada Paip Keluli Penebat Polyuretana

Paip Penebat Polyurethane Paip keluli direka bentuk untuk mengangkut cecair dan gas sambil mengekalkan kecekapan haba dan integriti struktur. Paip ini terdiri daripada teras keluli, lapisan penebat busa poliuretana tegar, dan selongsong pelindung luar, biasanya diperbuat daripada polietilena berkepadatan tinggi (HDPE) atau gentian kaca. Penggunaan mereka yang meluas dalam industri seperti pemanasan daerah, minyak dan gas, dan penyejukan berpunca dari penebat terma unggul mereka, rintangan kakisan, dan ketahanan. Artikel ini memberikan penjelajahan mendalam mengenai saiz paip keluli penebat poliuretana, parameter teknikal, dan perbandingan saintifik metrik prestasi mereka, disokong oleh analisis yang didorong data.

Kepentingan penebat poliuretana terletak pada kekonduksian terma yang rendah, biasanya terdiri daripada 0.013 kepada 0.03 kcal/m · h · ° C., yang jauh lebih rendah daripada bahan penebat tradisional seperti bulu mineral atau gentian kaca. Harta ini mengurangkan kehilangan haba sehingga 4-9 kali berbanding bahan konvensional, menjadikannya sesuai untuk aplikasi yang memerlukan kawalan suhu yang tepat, seperti sistem pemanasan daerah atau saluran paip kriogenik. Selain itu, Struktur sel tertutup poliuretana, dengan kadar penutupan sel lebih kurang 92%, memastikan penyerapan air yang minimum (sekeliling 0.2 kg/m²), meningkatkan umur panjang dan rintangan terhadap kemerosotan alam sekitar.

Paip ini juga dinilai untuk fleksibiliti mereka dalam mengendalikan suhu yang melampau, dari -200 ° C hingga 250 ° C, bergantung pada konfigurasi. Teras keluli memberikan kekuatan mekanikal, sementara selongsong luar melindungi terhadap kelembapan, Sinaran UV, dan kerosakan mekanikal. Di pemanasan pusat bandar, contohnya, paip bertebat poliuretana mengurangkan kehilangan haba kepada 2%, jauh di bawah standard antarabangsa 10%. Keupayaan mereka untuk memasukkan sistem penggera kebocoran terus meningkatkan keselamatan dengan mengesan dan mencari kegagalan saluran paip, memastikan kebolehpercayaan operasi.

Industri pembinaan mendapat manfaat daripada sifat penebat poliuretana ringan, dengan ketumpatan 35-40 kg/m³, yang memudahkan pemasangan dan mengurangkan kos projek sebanyak 10-25% berbanding dengan sistem paip tradisional. Gabungan kecekapan tenaga ini, keberkesanan kos, dan kedudukan ketahanan Polyurethane penebat paip keluli sebagai asas infrastruktur perindustrian moden. Artikel ini akan menyelidiki standard ukuran mereka, parameter teknikal, dan prestasi perbandingan, Menawarkan pandangan untuk jurutera, pereka, dan pengurus projek.

Saiz paip dan spesifikasi

Paip keluli penebat poliuretana datang dalam pelbagai saiz untuk menampung pelbagai aplikasi perindustrian. Saiz paip ini ditentukan oleh diameter luar (DARIPADA) teras keluli, Ketebalan lapisan penebat, dan dimensi selongsong luar. Diameter luar biasa untuk julat teras keluli dari 6 mm ke 1220 mm, dengan ketebalan dinding bervariasi dari 1 mm ke 120 mm, bergantung kepada aplikasi, seperti pengangkutan cecair, Sistem dandang tekanan tinggi, atau tujuan struktur. Ketebalan lapisan penebat biasanya berkisar dari 30 mm ke 100 mm, disesuaikan dengan keperluan terma sistem.

Jadual berikut meringkaskan saiz paip standard dan spesifikasi untuk paip keluli penebat poliuretana, berdasarkan standard industri seperti en/din 253 dan spesifikasi ASTM:

| Diameter Luar (mm) | Ketebalan Dinding (mm) | Ketebalan penebat (mm) | Bahan selongsong luar | Permohonan |

|---|---|---|---|---|

| 6-21 | 1-5 | 30-50 | HDPE | Instrumen ketepatan, Pengangkutan bendalir berskala kecil |

| 32-57 | 5-10 | 40-60 | HDPE/Fiberglass | Paip hidraulik, Pemanasan Daerah |

| 159-1220 | 10-120 | 60–100 | HDPE | Saluran paip minyak dan gas, Pemanasan berskala besar |

Paip diameter kecil (6-21 mm) biasanya digunakan dalam aplikasi ketepatan, seperti peralatan perubatan atau makmal, di mana kehilangan haba minimum adalah kritikal. Paip diameter sederhana (32-57 mm) biasa dalam sistem hidraulik dan pemanasan daerah, Menawarkan keseimbangan kapasiti aliran dan kecekapan penebat. Paip besar diameter (159-1220 mm) direka untuk pengangkutan volum tinggi, seperti saluran paip minyak dan gas, di mana penebat yang teguh diperlukan untuk mengekalkan suhu cecair dalam jarak jauh. Pilihan saiz paip bergantung pada faktor seperti kadar aliran, tekanan, dan keadaan persekitaran, dengan diameter yang lebih besar yang memerlukan penebat tebal untuk meminimumkan kehilangan haba.

Pengilang boleh menyesuaikan saiz paip untuk memenuhi keperluan projek tertentu, mematuhi piawaian seperti gb/t 8163-2018 untuk paip keluli karbon lancar atau en 253 untuk sistem paip terikat pra-terikat. Selongsong luar, biasanya HDPE, menambah tambahan 2-5 mm ke diameter keseluruhan, memastikan perlindungan terhadap kerosakan mekanikal dan kakisan. Fleksibiliti dalam saiz menjadikan paip keluli penebat poliuretana sesuai untuk pemasangan bawah tanah dan di atas tanah, dengan lancar, dikimpal, atau teras keluli yang dikimpal lingkaran yang dipilih berdasarkan tuntutan teknikal sederhana yang menyampaikan.

Parameter teknikal dan metrik prestasi

Prestasi paip keluli penebat poliuretana ditakrifkan oleh parameter teknikal utama, termasuk kekonduksian terma, ketumpatan, kekuatan mampatan, penyerapan air, dan rintangan kebakaran. Parameter ini menentukan kesesuaian paip untuk aplikasi tertentu dan kebolehpercayaan jangka panjang mereka. Buih poliuretana tegar yang digunakan dalam paip ini mempunyai kekonduksian terma 0.022-0.03 w/(m · k), jauh lebih rendah daripada bulu mineral (0.035-0.045 w/(m · k)) atau gentian kaca (0.033-0.048 w/(m · k)). Kekonduksian yang rendah ini memastikan pemindahan haba yang minimum, Menjadikan poliuretana sesuai untuk aplikasi panas dan sejuk.

Ketumpatan busa poliuretana berkisar dari 35 kepada 120 kg/m³, bergantung kepada aplikasi. Buih berkepadatan rendah (35-40 kg/m³) digunakan dalam sistem tekanan rendah seperti pengangkutan air panas dan sejuk, manakala busa berkepadatan yang lebih tinggi (60-120 kg/m³) digunakan dalam persekitaran suhu tinggi atau tekanan tinggi, seperti saluran paip wap. Kekuatan mampatan busa poliuretana, biasanya 0.3-0.5 MPa, membolehkannya menahan tekanan mekanikal tanpa ubah bentuk, memastikan integriti struktur dalam pemasangan terkubur atau terdedah.

Penyerapan air adalah satu lagi parameter kritikal, dengan busa poliuretana mempamerkan kadar kira -kira 0.2 kg/m² kerana nisbah sel tertutup yang tinggi (92%). Kadar penyerapan yang rendah ini menghalang kemasukan kelembapan, yang sebaliknya boleh menurunkan prestasi penebat atau menghancurkan teras keluli. Sebaliknya, Bahan seperti bulu mineral mempunyai penyerapan air yang lebih tinggi (sehingga 1 kg/m²), menjadikan mereka kurang sesuai untuk persekitaran yang lembap. Selongsong HDPE luar terus meningkatkan rintangan air, Melindungi lapisan penebat dari pendedahan alam sekitar.

Rintangan Kebakaran adalah pertimbangan utama dalam aplikasi perindustrian. Buih poliuretana boleh dirumuskan untuk memenuhi piawaian keselamatan kebakaran antarabangsa, Membentuk lapisan penyelenggaraan coking semasa pembakaran untuk mengelakkan penyebaran api. Tidak seperti polistirena yang diperluas (EPS) atau polistirena yang diekstrusi (XPS), poliuretana tidak mencairkan atau menetes, meningkatkan keselamatan dalam persekitaran berisiko tinggi. Selain itu, paip penebat poliuretana boleh dilengkapi dengan garis penggera kebocoran, yang mengesan kegagalan saluran paip dan memaparkan lokasi mereka pada instrumen khusus, meningkatkan kecekapan penyelenggaraan dan kebolehpercayaan sistem.

Perbandingan saintifik poliuretana vs. Bahan penebat lain

Untuk menilai prestasi paip keluli penebat poliuretana, perbandingan saintifik dengan bahan penebat biasa yang lain -bulu mineral, gentian kaca, dan busa elastomerik - sangat penting. Jadual berikut membandingkan metrik prestasi utama berdasarkan data eksperimen dan standard industri:

| bahan | Kekonduksian Terma (W/(m · k)) | Ketumpatan (kg/m³) | Penyerapan air (kg/m²) | Julat Suhu (°C) | Rintangan Kebakaran |

|---|---|---|---|---|---|

| Buih poliuretana | 0.022-0.03 | 35-120 | 0.2 | -200 kepada 250 | bagus (lapisan coking) |

| Bulu mineral | 0.035-0.045 | 80-200 | 1.0 | -50 kepada 700 | Cemerlang |

| gentian kaca | 0.033-0.048 | 12-48 | 0.5-1.0 | -20 kepada 450 | bagus |

| Buih elastomerik | 0.035-0.040 | 40-80 | 0.1-0.3 | -50 kepada 105 | Sederhana |

Buih poliuretana mengatasi bahan lain dalam kekonduksian terma, Menawarkan nilai terendah dan dengan itu kecekapan penebat tertinggi. Ini menjadikannya sangat berkesan untuk aplikasi yang memerlukan kehilangan haba yang minimum, seperti pemanasan daerah atau penyejukan. Ketumpatannya yang rendah berbanding bulu mineral mengurangkan kos pemasangan dan memudahkan pengendalian, Walaupun penyerapan airnya yang rendah meningkatkan ketahanan dalam persekitaran lembap atau luaran. Namun begitu, Bulu mineral cemerlang dalam aplikasi suhu tinggi (sehingga 700 ° C.) dan rintangan kebakaran, menjadikannya sesuai untuk saluran paip stim di mana suhu melebihi had poliuretana 250 ° C.

gentian kaca, Walaupun ringan dan kos efektif, mempunyai kekonduksian terma dan penyerapan air yang lebih tinggi daripada poliuretana, mengurangkan kecekapannya dalam menuntut aplikasi. Buih elastomerik, dengan rintangan air yang serupa dengan poliuretana, terhad oleh julat suhu sempit dan rintangan kebakaran yang lebih rendah, menjadikannya kurang serba boleh untuk kegunaan perindustrian. Kajian, seperti yang diterbitkan dalam Journal of Thermal Insulation, menunjukkan bahawa busa poliuretana mengekalkan kekonduksian terma (0.022 W/(m · k)) Walaupun selepas penuaan dipercepat, Manakala bulu mineral dan gentian kaca menunjukkan sedikit kemerosotan dari masa ke masa disebabkan oleh penyerapan kelembapan dan pecahan gentian.

Aplikasi dan faedah ekonomi

Paip keluli penebat poliuretana digunakan di seluruh industri, termasuk pemanasan daerah, minyak dan gas, penyejukan, dan pemprosesan kimia. Dalam pemanasan daerah, mereka mengurangkan kehilangan haba kepada 2%, berbanding dengan 10% untuk saluran paip tradisional, mengakibatkan penjimatan tenaga yang ketara. Dalam minyak dan gas, Keupayaan mereka untuk mengekalkan suhu cecair dalam jarak jauh memastikan kecekapan operasi, Walaupun rintangan kakisan mereka memanjangkan hayat perkhidmatan dalam persekitaran yang keras. Sistem penyejukan mendapat manfaat daripada kekonduksian terma rendah poliuretana, mencegah keuntungan haba dan pemeluwapan pada paip sejuk.

Dari segi ekonomi, Paip ini mengurangkan kos projek sebanyak 10-25%, bergantung pada sarung pelindung yang digunakan (gentian kaca atau HDPE). Analisis kos kitaran hayat, seperti yang dijalankan dalam aplikasi HVAC, Tunjukkan bahawa penebat poliuretana mencapai tempoh bayaran balik terpendek berbanding bahan seperti polistirena yang diperluas atau rockwool, kerana penjimatan tenaga unggul. Sifat busa poliuretana ringan (35-40 kg/m³) juga mengurangkan kos buruh dan pengangkutan, Walaupun kemudahan pemasangannya meminimumkan masa pembinaan.

Dari segi kesan alam sekitar, Penebat poliuretana menyumbang kepada pemuliharaan tenaga dengan mengurangkan kehilangan haba, Menyelaraskan dengan matlamat kelestarian global. Penggunaan casing dan kemajuan HDPE yang boleh dikitar semula dalam formulasi poliuretana mesra alam terus meningkatkan profil alam sekitar mereka. Namun begitu, cabaran seperti kakisan di bawah penebat (Yang) mesti ditangani melalui pemasangan yang betul dan pemeriksaan tetap untuk memastikan prestasi jangka panjang.

Paip keluli penebat poliuretana mewakili puncak teknologi penebat haba, Menggabungkan kekonduksian terma yang rendah, ketahanan, dan keberkesanan kos. Fleksibiliti saiz mereka, bermula dari 6 mm ke 1220 diameter mm, Menempatkan pelbagai aplikasi, dari instrumen ketepatan ke saluran paip minyak dan gas berskala besar. Parameter teknikal seperti kekonduksian terma (0.022-0.03 w/(m · k)), Penyerapan air yang rendah (0.2 kg/m²), dan kekuatan mampatan yang tinggi menjadikan mereka lebih unggul daripada alternatif seperti bulu mineral dan gentian kaca dalam banyak senario. Perbandingan saintifik mengesahkan kecekapan poliuretana dalam mengekalkan kestabilan suhu, mengurangkan kehilangan tenaga, dan meningkatkan panjang umur sistem.

Trend masa depan dalam penebat poliuretana termasuk pembangunan busa komposit organik-organik, yang meningkatkan kekuatan mekanikal dan rintangan mikrob sambil mengekalkan prestasi terma. Penyelidikan ke atas agen meniup lestari, seperti N-Pentane, Bertujuan untuk mengurangkan kesan alam sekitar tanpa menjejaskan sifat penebat. Selain itu, Kemajuan dalam Sistem Pengesanan Kebocoran dan Teknologi Pemantauan Pintar akan meningkatkan lagi kebolehpercayaan saluran paip poliuretana, menjadikan mereka asas infrastruktur generasi akan datang.

Sebagai industri mengutamakan kecekapan dan kemampanan tenaga, paip keluli penebat poliuretana akan terus memainkan peranan penting. Keupayaan mereka untuk menyeimbangkan prestasi, kos, dan pertimbangan alam sekitar meletakkan mereka sebagai pilihan pilihan untuk jurutera dan pengurus projek di seluruh dunia. Dengan memanfaatkan data dan pandangan yang disediakan dalam analisis ini, Pemangku kepentingan dapat membuat keputusan yang tepat untuk mengoptimumkan sistem paip mereka untuk kecekapan dan ketahanan.