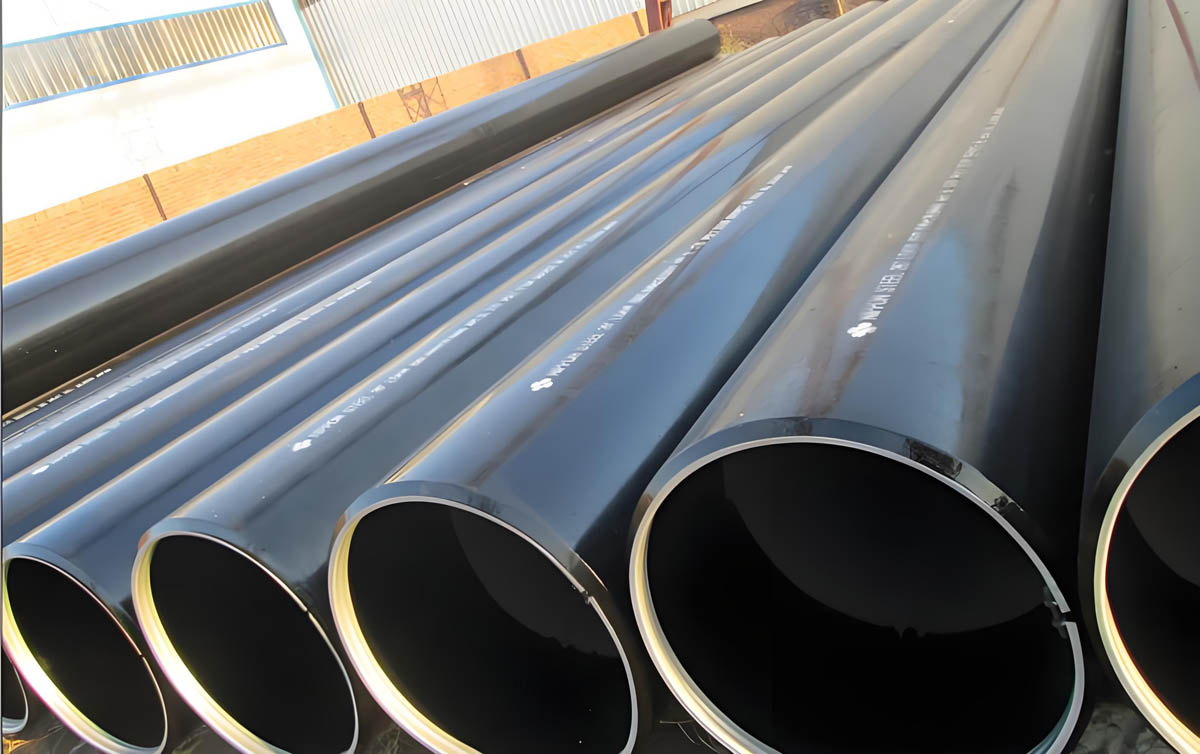

Сварные трубы ERW и производственный процесс

Спецификация стальной трубы ERW

Стандартный: АСТМ А53, АСТМ А106, API 5Л, ЭН10210, ЭН10219, АСТМ А178, АСТМ А500/501, АСТМ А691, АСТМ А252, АСТМ А672, В 10217

Марка стали: Оценка Б, Х42-Х80, S275JR, S275J0H, S275JRH, S355JR, S355J0H, S355JRH

Размеры

ИЗ: 1/8 дюйм до 24 дюйм

ВТ: макс 26,5 мм

Длина: Фиксированная длина или случайная длина, максимум 12 метры

| ТРУБА ВПВ малого диаметра | |||||||

| Внешний диаметр | Щ 5 | Щ 10 | Щ 40 | ||||

| Дюйм | мм | Толщина | кг/метр | Толщина | кг/метр | Толщина | кг/метр |

| 1/2″ | 21.3 | 1.65 | 0.81 | 2.11 | 1.01 | 2.77 | 1.29 |

| 3/4″ | 26.7 | 1.65 | 1.03 | 2.11 | 1.30 | 2.87 | 1.71 |

| 1″ | 33.4 | 1.65 | 1.31 | 2.77 | 2.12 | 3.38 | 2.54 |

| 1 1/4″ | 42.2 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 1 1/2″ | 48.3 | 1.65 | 1.93 | 2.77 | 3.15 | 3.68 | 4.11 |

| 2″ | 60.3 | 1.65 | 2.42 | 2.77 | 3.98 | 4.81 | 5.31 |

| 3″ | 88.9 | 2.11 | 4.58 | 3.05 | 6.54 | 5.49 | 11.45 |

| 3 1/2″ | 101.6 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 4″ | 114.3 | 2.11 | 5.25 | 3.05 | 7.52 | 5.74 | 13.77 |

| 5″ | 141.3 | 2.77 | 9.50 | 3.40 | 11.74 | 6.55 | 22.10 |

| 6″ | 168.3 | 2.77 | 11.47 | 3.40 | 14.04 | 7.11 | 28.68 |

| 8″ | 219.1 | 2.77 | 14.99 | 3.76 | 20.25 | 8.18 | 43.16 |

| ТРУБЫ ВПВ большого диаметра | |||||||||||||||||||

| ИЗ | ВТ | ||||||||||||||||||

| Дюйм | мм | 8 5/8″ | 219.1

мм |

10 3/4″ | 273.1

мм |

12 3/4″ | 325.0

мм |

14″ | 355.6

мм |

16″ | 406.4

мм |

18″ | 457.7

мм |

20″ | 508.0

мм |

24″ | 610

мм |

24 4/5″ | 630.0

мм |

| 0.157 | 4.0 | —- | — | ||||||||||||||||

| 0.197 | 5.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.236 | 6.0 | — | — | — | — | — | — | — | — | — | — | — | — | ||||||

| 0.276 | 7.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.315 | 8.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.354 | 9.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||

| 0.394 | 10.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.133 | 11.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.492 | 12.5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 0.551 | 14.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.630 | 16.0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | ||||

| 0.689 | 17.5 | — | — | — | — | — | — | — | — | — | — | ||||||||

| 0.748 | 19.0 | — | — | — | — | — | — | — | — | ||||||||||

| 0.787 | 20.0 | — | — | — | — | — | — | ||||||||||||

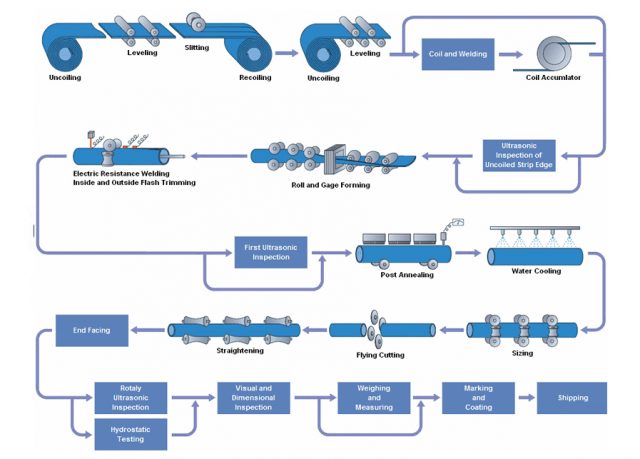

Процесс производства сварных труб

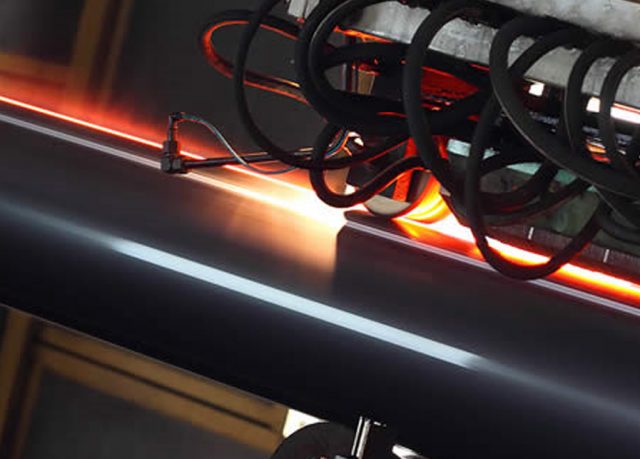

При сварке ERW, два электрода, обычно изготавливается из меди, используются для подачи давления и тока. Электроды имеют форму диска и вращаются при прохождении материала между ними.. Это позволяет электродам оставаться в постоянном контакте с материалом, что позволяет выполнять длинные непрерывные сварные швы..

Сварочный трансформатор подает низкое напряжение., Сильноточная мощность переменного тока. Место соединения трубы имеет высокое электрическое сопротивление относительно остальной части цепи и нагревается до температуры плавления током.. Полурасплавленные поверхности прижимаются друг к другу с силой, создающей плавление., в результате получается равномерно сваренная конструкция..

Метод термообработки труб из углеродистой и легированной стали

Методы термообработки труб из углеродистой и легированной стали включают: 4 в основном типы:

Нормализация, Отжиг, Закалка и отпуск.

Это улучшит механические свойства стального материала., однородный химический состав, и обрабатываемость. Термическую обработку стальных металлических материалов можно разделить на комплексную термическую обработку., термическая обработка поверхности и химико-термическая обработка. Стальная труба обычно подвергается комплексной термической обработке..

Характеристики стального материала в основном связаны с механическими свойствами., физические свойства, и производительность процесса. Термическая обработка придаст стальной трубе различную металлургическую структуру и соответствующие характеристики., поэтому его лучше применять в различных отраслях промышленности или нефтегазовой отрасли..

Существует два метода улучшения свойств стального материала.. Одним из методов является корректировка химического состава., названный метод легирования. Второй метод – термическая обработка.. В области современных промышленных технологий, Термическая обработка улучшает характеристики стальных труб в доминирующем положении.

Цели термообработки

1. Обогрев.

Стальной материал может быть нагрет ниже критической точки или выше критической точки.. Прежний способ нагрева может стабилизировать структуру и устранить остаточное напряжение.. Последний способ позволяет сделать материал аустенитизированным.. Аустенизация заключается в нагреве стального металла выше критической температуры в течение достаточно длительного времени., так что его можно трансформировать. Если после аустенитирования последовала закалка, тогда материал затвердеет. Закалка будет происходить достаточно быстро, чтобы аустенит превратился в мартенсит.. После достижения температуры аустенизации, подходящая микроструктура и полная твердость, материал стальной трубы будет получен в ходе дальнейших процессов термообработки.

2. Сохранение тепла.

Целью сохранения тепла является выравнивание температуры нагрева стального материала., тогда получится разумная организация отопления.

3. Охлаждение

Процесс охлаждения является ключевым процессом термообработки., определяет механические свойства стальной трубы после охлаждения.

Четыре основных метода термообработки в производстве труб из углеродистой и легированной стали. Процессы термообработки стальных труб включают нормализацию., отжиг, закалка, закалка и другие процессы.

Нормализация

Нагрев стальной трубы выше критической температуры, и охлаждается на воздухе.

Через нормализацию, напряжение стального материала может быть снято, улучшает пластичность и ударную вязкость в процессе холодной обработки. Нормализация обычно применяется для труб из углеродистой и низколегированной стали.. Он будет производить различные металлические конструкции, перлит, заимствование, немного мартенсита. Что делает стальной материал более твердым и прочным., и меньшая пластичность, чем материал полного отжига.

Отжиг

Нагревание материала выше критической температуры в течение достаточно долгого времени, пока микроструктура не превратится в аустенит.. Затем медленно охлаждают в печи., получить максимальную трансформацию феррита и перлита.

Отжиг устранит дефекты, однородный химический состав и мелкие зерна. Этот процесс обычно применяется для высокоуглеродистых, Трубы из низколегированной и легированной стали нуждаются в снижении их твердости и прочности., улучшить кристаллическую структуру, улучшить пластичность, пластичность, прочность и обрабатываемость.

закалка

Нагревание материала стальной трубы до критической температуры до завершения преобразования микроструктуры., быстрое охлаждение.

Целью закалки является создание термического стресса и напряжения тканей.. Его можно устранить и улучшить за счет закалки.. Сочетание закалки и отпуска может улучшить общую производительность..

Закалка

Нагрев стального материала до точной температуры ниже критической точки., и часто делается в воздухе, вакуум или инертная атмосфера. Есть низкотемпературный отпуск 205 до 595°F (400 до 1105°F), среднетемпературный и высокотемпературный отпуск (до 700℃ 1300℉).

Целью отпуска является повышение ударной вязкости труб из стали и легированной стали.. Перед закалкой, эта сталь очень твердая, но слишком хрупкая для большинства применений.. После процесса можно улучшить пластичность и прочность стальных труб., уменьшить или устранить остаточное напряжение и стабилизировать размер стальной трубы. Обладает хорошими комплексными механическими свойствами., чтобы оно не менялось в сервисе.

Обработка раствором стальных труб из сплавов

Нагрев сплава до нужной температуры, храните его при этой температуре достаточно долго, чтобы несколько компонентов превратились в твердый раствор., затем быстро охладить его, чтобы удержать эти компоненты в растворе..

Существует несколько литых и деформируемых сплавов на основе никеля, которые могут достигать различных требуемых характеристик за счет обработки на раствор или дисперсионного старения.. Характеристики: механическая прочность при комнатной температуре и при повышенной температуре., Такая термообработка значительно повысит коррозионную стойкость и стойкость к окислению.. Многие сплавы на основе никеля приобретают желаемые свойства исключительно за счет обработки на раствор., например, стальные трубы из хастеллоя и никелевого сплава..

Во время обработки раствором, карбид и различные легирующие элементы равномерно растворяются в аустените.. Быстрое охлаждение приведет к тому, что элементы углерода и сплавов будут осаждаться слишком поздно., и получить процесс термообработки одиночной аустенитной ткани. Обработка раствором может обеспечить однородную внутреннюю структуру и химический состав.. Он также может восстановить коррозионную стойкость стальных труб из хастеллоя и никелевых сплавов..