يعتبر الأنبوب المجلفن ASTM A53 ERW تحفة هندسية متوازنة وفعالة في الإنتاج, عالية في الأداء, ودائم بشكل لا يصدق. من خلال الالتزام بالتفسيرات الأكثر صرامة لمعيار ASTM وتجاوز المعايير الدولية مثل JIS وEN, تقدم شركتنا منتجًا مصممًا ليدوم طويلاً.

مسؤل

عندما تختار أقسامنا المجوفة المربعة المجلفنة, you aren't just buying steel; أنت تستثمر في أساس هيكلي تم تحسينه علميًا من أجل القوة, محمية كيميائيا ضد العناصر, ومعتمدة وفقًا للمعايير الأكثر تطلبًا في العالم.

لكن, 904يظل L هو الخيار الذي لا غنى عنه للبيئات الكيميائية المعقدة حيث يتم خلط مياه البحر مع الأحماض المختزلة, أو للأنظمة الراكدة حيث قد يساعد محتواها من النحاس في مقاومة أنواع معينة من التآكل الحيوي. بالإضافة إلى, إذا كان التطبيق يتطلب تشكيلًا باردًا واسع النطاق أو يتضمن ظروفًا مبردة, توفر الطبيعة الأوستنيتي النقية لـ 904L مستوى من الموثوقية لا يمكن أن يضمنه الهيكل المزدوج.

أخيرًا, the 904L pipe is a testament to the power of precise alloying. It is a material that accepts the challenge of the most aggressive chemical environments, providing a service life that far exceeds standard stainless steels. By mastering the delicate balance of nickel, الكروم, الموليبدينوم, والنحاس, we provide a conduit that is as reliable as the physics upon which it is built.

في تطوير السرد الفني لأنابيب UNS N04400 ASTM B165 U-Bend, يجب علينا أن ننتقل من علم المعادن الأساسي نحو التقاطع المتطور لديناميكيات الموائع والموثوقية الهيكلية طويلة المدى داخل حزمة المبادل الحراري.

في ملخص, النجاح الفني لـ EN 10219 يعتمد الأنبوب على علاقة متكاملة بعمق بين الكيمياء (يتم التحكم فيه بواسطة $text{يخدم}$ لقابلية اللحام و$text{ص}/\نص{س}$ للمتانة), عملية التصنيع (تشكيل على البارد من أجل الكفاءة وتصلب العمل), والضمانات الميكانيكية النهائية (قوة الخضوع والطاقة تأثير درجات الحرارة المنخفضة). يعد التقدم من S235 إلى S355J2H مسارًا يعتمد على الهندسة, توفير نطاق متدرج من الأداء يسمح للمصممين باختيار المواد الأكثر كفاءة وأمانًا بدقة لأي مهمة هيكلية معينة. الكفاءة الهيكلية الكامنة في شكل القسم المجوف, جنبًا إلى جنب مع قابلية اللحام الممتازة والمتانة المضمونة لهذه $text{في}$ الدرجات, ensures their continued preeminence as the material of choice for the world's most vital structural works.

إن أنبوب SSAW من الصلب الكربوني API 5L عبارة عن قطعة متخصصة للغاية من البنية التحتية الهندسية, حل مادي لا يتم تحديده بشكل أساسي من خلال قيود الأبعاد البسيطة أو الحماية من التآكل على مستوى المنفعة, ولكن من خلال السعي الدؤوب للقوة العالية, سلامة اللحام الموثوقة, وصلابة الكسر الاستثنائية, كل ما هو ضروري لضمان السلامة, دون انقطاع, ونقل الضغط العالي للهيدروكربونات, الغاز الطبيعي, أو عجائن السوائل الكثيفة عبر المناظر الطبيعية الجيولوجية والبيئية الشاسعة. على عكس المألوف

إن الاستثمار في أنابيب الصلب SAW ذات القطر الكبير API 5L Grade B ليس مجرد قرار شراء; إنه التزام استراتيجي لعقود من الزمن يمكن التنبؤ به, نقل السوائل ذات الحجم الكبير, مضمونة من قبل نظام إصدار الشهادات الأكثر صرامة في صناعة خطوط الأنابيب العالمية

جدول الصلب المجلفن 40 تقف الأنابيب كركيزة معمارية لنقل السوائل التقليدية, حل تصميمي منتشر في كل مكان في البنية التحتية لخطوط أنابيب المياه، حيث غالبًا ما يتم حجب تعقيده الفني بسبب معرفته المطلقة. هيمنتها المستمرة, حتى في مواجهة البوليمرات الحديثة والبدائل المركبة, هي شهادة على التوازن الأمثل الذي تم تحقيقه بين المواد الخام, قوة يمكن الاعتماد عليها من الفولاذ الكربوني والأنيقة, الكيمياء الكهربائية التضحية الذاتية لطلاء الزنك

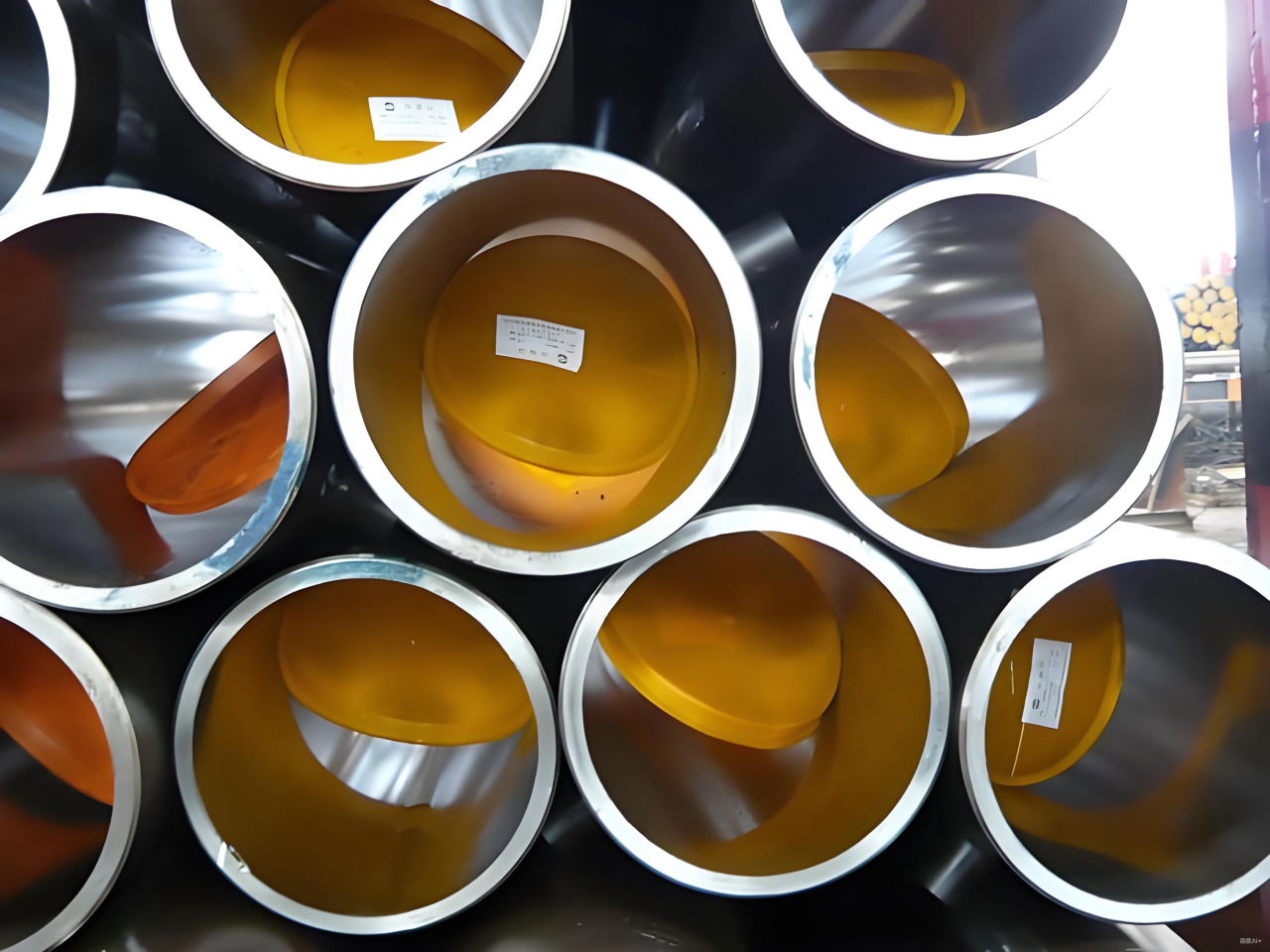

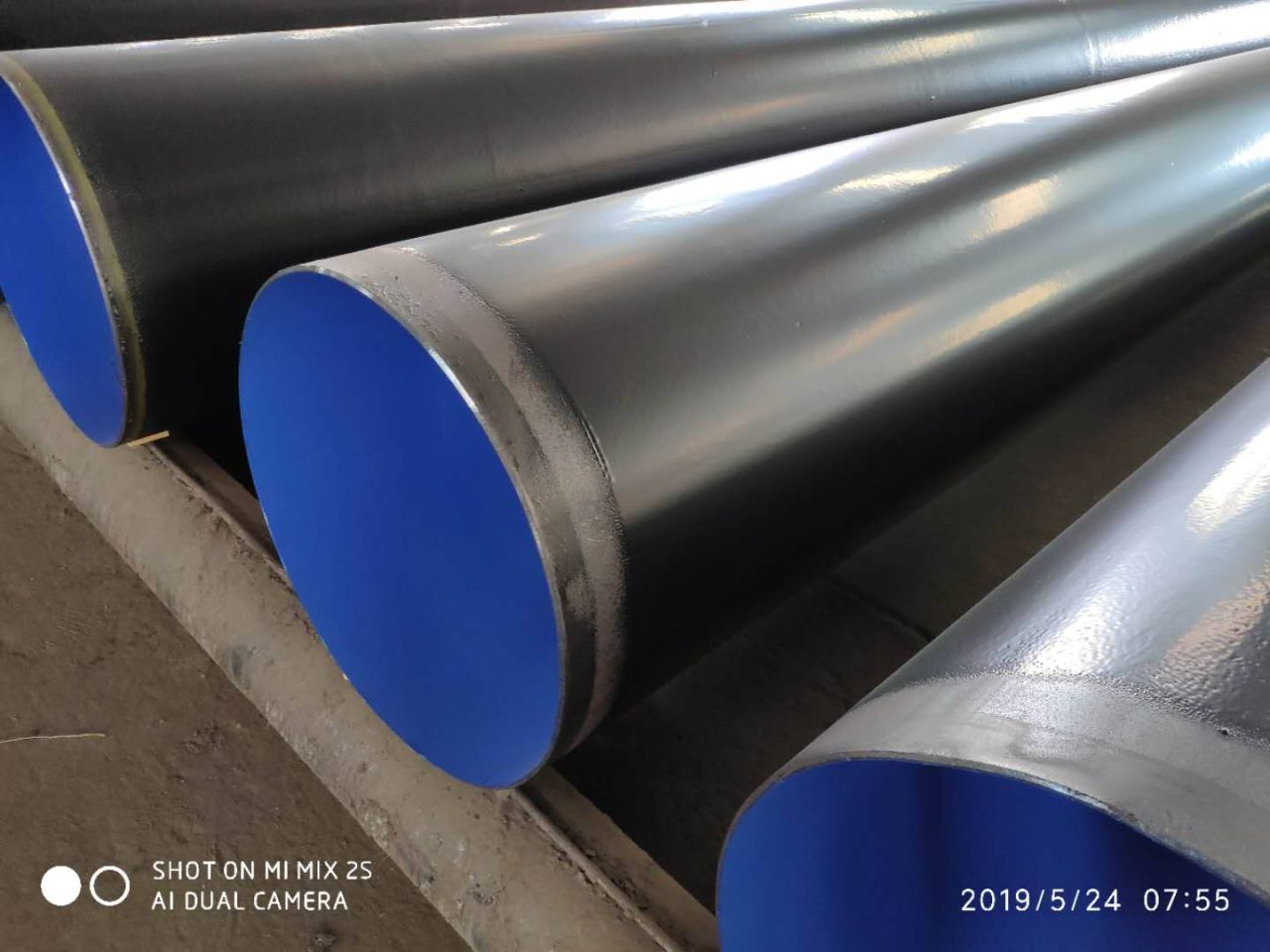

ينتهي الأنبوب, والتي تُترك غير مطلية لتسهيل اللحام الميداني, تتطلب حماية خاصة للحفاظ على نظافة وسلامة الحواف المصنعة بدقة. الأطراف محمية بأغطية طرفية بلاستيكية أو معدنية داخلية وخارجية لمنع حدوث أضرار مادية, دخول الرطوبة, والتلوث الداخلي أثناء التخزين والنقل. لأوقات العبور الطويلة بشكل خاص, مؤقت, يمكن تطبيق مانع التآكل الذي يمكن إزالته بسهولة على الحواف الفولاذية العارية لمنع صدأ السطح, ضمان حصول المقاول على نظافة, سطح جاهز للحام. تُغلق هذه الخطوة اللوجستية الأخيرة حلقة التزام شركة Abtersteel, ضمان وصول أنبوب X60M PSL2 3PE LSAW عالي التكامل إلى موقع البناء في نفس المكان الأصلي, الحالة المعتمدة التي غادرت فيها المصنع.

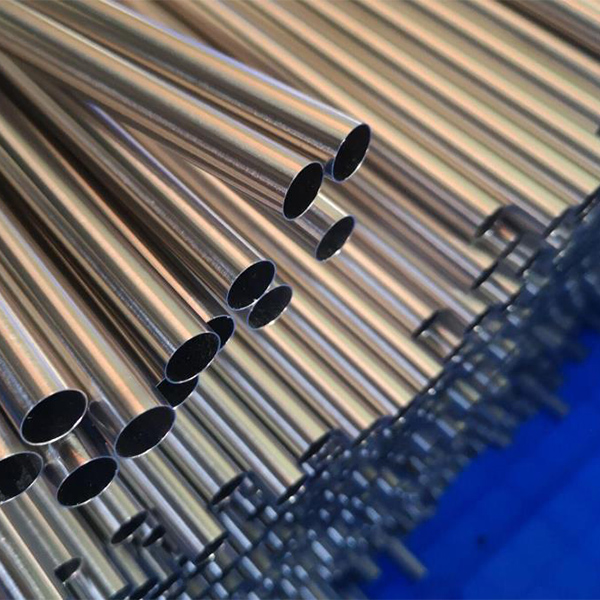

الدين 2391 الأنابيب غير الملحومة الصف St45, المقدمة في حالة NBK, يمثل قمة هندسة الأنابيب الفولاذية الدقيقة. إن تفوقها هو نتيجة محسوبة للتحكم المتقدم في المعادن, اللدونة الشديدة للعمل البارد, والمعالجة الحرارية الدقيقة. يتم التحقق من صحة تفوقها الوظيفي من خلال قدرتها المؤكدة على ذلك:

الدين 2391 الأنابيب غير الملحومة من الدرجة St45 هي, لذلك, المنتج المفضل حيث لا تكون سلامة الأبعاد تفضيلاً ولكنها شرط أساسي للسلامة والأداء. ويدعم استخدامه التشغيل الموثوق للأنظمة الميكانيكية والسوائل الحساسة في كل جانب من جوانب الصناعة الحديثة, توفير مكون أساسي يضمن الدقة بدءًا من مرحلة التصنيع وحتى عقود من الخدمة التشغيلية.

ASTM A519 أنابيب الصلب غير الملحومة في الكروم والموليبدينوم الموقر (CR-MO) درجات السبائك – على وجه التحديد 4130, 4140, 4142, 4145, و 4147

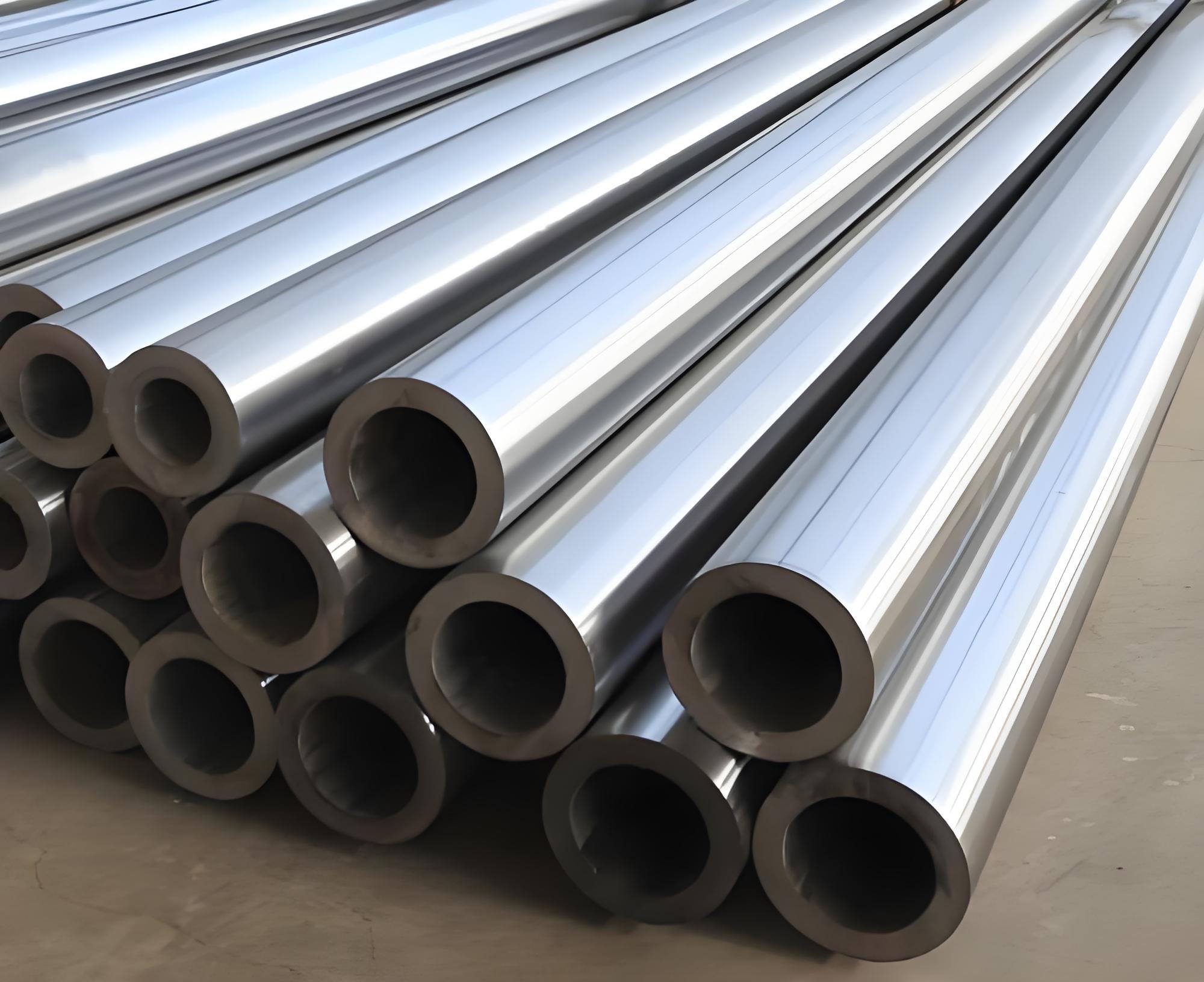

الأنابيب المصقولة للأسطوانات الهيدروليكية والأنابيب الفولاذية ذات الأسطوانات الهيدروليكية المرتبطة بها

السعي لتوضيح شامل, 3500-عرض كلمات عن التصنيع والأهمية الهندسية لأنابيب الفولاذ المقاوم للصدأ المزدوجة ASTM A789/A789M من الدرجات UNS S31803, S32205, وS32750 ليست مجرد مهمة تجميع المواصفات الفنية

الأنابيب الفولاذية API 5L Grade X65 هي تتويج لعقود من الأبحاث المعدنية, توفير القوة الأساسية اللازمة لشبكة الطاقة الحديثة. حتى الآن, يكمن المقياس الحقيقي لأدائه الفني بالكامل في الاختيار بين PSL1 وPSL2. يوفر أنبوب X65 PSL1 موثوقًا, حل منخفض التكلفة للتطبيقات القياسية, serving as the industry's basic assurance of quality.

توليف القوة والهندسة: الفحص العلمي لثني الأنابيب الحثية الساخنة API 5L X52/X60

إن خط أنابيب النقل الحديث - نظام الدورة الدموية لاقتصاد الطاقة العالمي - عبارة عن شبكة معقدة تحددها علوم المواد والهندسة الدقيقة. ضمن هذه الشبكة, ال انحناء الأنابيب أمر بالغ الأهمية, عقدة غير خطية حيث تلبي القوة الثابتة لتدفق السوائل ذات الضغط العالي الضرورة الصارمة لتغيير الاتجاه. منتجنا, ال API 5L X52 وX60 ثني الأنابيب الفولاذية ذات الحث الساخن, متوفر في الحاسمة و نصف القطر, هو تجسيد للمعالجة الميكانيكية الحرارية المتقدمة المطبقة على المعادن عالية القوة. إنه تركيب مصمم هندسيًا للغاية مصمم لتوفير السلامة الهيكلية في ظل ضغط شديد على الطوق والحد الأدنى من العقوبات الهيدروليكية, ضمان الكفاءة والسلامة على المدى الطويل لخطوط الأنابيب عالية المواصفات. يتطلب فهم هذا المنتج الغوص العميق في العلاقة التآزرية بين المختارين API 5L درجة الصلب, الفيزياء الدقيقة ل الانحناء الحث الساخن, ومبادئ الهندسة الميكانيكية الأساسية التي تحكم تدفق خطوط الأنابيب.

المحرك المعدني: API 5L فولاذ عالي القوة ومنخفض السبائك

يكمن أساس الأداء لهذه الانحناءات في الكيمياء والمعالجة المتطورة API 5L مواصفات خط الأنابيب. الدرجات و يتم تصنيفها على أنها سبائك منخفضة القوة () الفولاذ, والتي تم تطويرها خصيصًا للتعامل مع الضغوط الشديدة الكامنة في نقل الغاز الطبيعي, النفط الخام, أو المنتجات المكررة على مسافات شاسعة. الرقم الذي يلي علامة "X".’ يدل على الحد الأدنى المحدد قوة العائد بآلاف الجنيهات لكل بوصة مربعة (), معلمة أساسية تملي بشكل مباشر الحد الأقصى لضغط التشغيل المسموح به و, بالتالي, سمك الجدار المطلوب للأنبوب.

الإنجاز العلمي في هذه الفولاذ هو القدرة على تحقيق قوة إنتاجية عالية () و () على التوالي - دون تكبد العقوبات المعدنية المرتبطة عادة بالمواد عالية القوة, مثل ضعف قابلية اللحام أو انخفاض صلابة الكسر. ويتم الحفاظ على هذا التوازن من خلال الدقة السبائك الدقيقة. تتبع الإضافات لعناصر مثل النيوبيوم (), الفاناديوم (), والتيتانيوم (), في كثير من الأحيان يبلغ مجموعها أقل من من التكوين, هي المفتاح. أثناء معالجة الفولاذ, تشكل هذه العناصر ذات السبائك الدقيقة رواسب دقيقة () وتقييد نمو الحبوب البلورية, مما أدى إلى بنية مجهرية دقيقة الحبيبات بشكل استثنائي. هذا صقل الحبوب هي الآلية العلمية الأساسية التي تعمل في نفس الوقت على رفع قوة الخضوع والحفاظ على درجة الحرارة المنخفضة صلابة شاربي على شكل حرف V وهو أمر ضروري لمقاومة الكسر الهش, خاصة في البيئات الباردة أو تحت التحميل العابر.

بالإضافة إلى, ال مكافئ الكربون () يتم التحكم بشكل صارم في هذه الفولاذ لتبقى عند مستويات منخفضة. منخفض تعتبر ضرورة كيميائية لأنها تضمن جودة المادة قابلية اللحام, التقليل إلى أدنى حد من خطر تكوين هياكل مارتنسيتية هشة في المنطقة المتأثرة بالحرارة () أثناء عمليات اللحام الميدانية. الاختيار بين X52 وX60 هو, لذلك, قرار هندسي دقيق - قوة محسوبة لقوة المادة لتحسين سمك الجدار بناءً على ضغط طوق التصميم, تسترشد برموز تصميم خطوط الأنابيب مثل . تسمح قوة المعدن للمصمم بتحقيق قدرة الضغط المطلوبة بأقل كمية من الفولاذ, الترجمة مباشرة إلى انخفاض تكلفة المواد, انخفاض وزن الشحن, وزيادة سهولة التثبيت, كل ذلك مع الحفاظ على السيطرة نسبة الخضوع إلى قوة الشد ( نسبة) لضمان ليونة كافية وقدرة الضغط قبل الفشل.

فيزياء التكوين: الانحناء بالحث الساخن والتحكم في البنية الدقيقة

إنشاء انحناء دقيق للأنابيب من القوة العالية لا يمكن تحقيق الفولاذ بشكل موثوق من خلال الانحناء البارد البسيط; سوف تظهر المادة زنبركًا مفرطًا, بدء الكراك, والتشويه الهندسي غير المنضبط. التكنولوجيا اللازمة هي الانحناء بالحث الساخن, متخصص عملية ميكانيكية حرارية التي تعتمد على التطبيق الدقيق للطاقة الكهرومغناطيسية والقوة الميكانيكية.

الجوهر العلمي لهذه العملية هو التدفئة الموضعية. يتم تركيب الأنبوب المستقيم في آلة الثني, ويحيط ملف التعريفي الضيق بمنطقة الانحناء. عندما يتم تمرير تيار متردد عالي التردد عبر الملف, فهو يولد مجالًا مغناطيسيًا متناوبًا قويًا. هذا المجال, وفقا لقانون فاراداي في الحث, يولد كبيرة التيارات الدوامة داخل جدار الأنابيب, تسبب سريعة ومحلية تسخين جول. يتم تسخين منطقة الانحناء بسرعة وبشكل انتقائي إلى درجة حرارة دقيقة, عادة بين و - نطاق بأمان فوق درجة حرارة التحول, مما يجعل المادة بلاستيكية للغاية وسهلة التشكيل.

بينما يكون الشريط الضيق للأنبوب متوهجًا, يتم تطبيق قوة ميكانيكية مستمرة, دفع الأنبوب ببطء عبر الملف أثناء ممارسة لحظة الانحناء. تم التحكم في هذا, يؤدي التطبيق المستمر للقوة إلى تشوه المنطقة الساخنة بشكل بلاستيكي حول نقطة محورية, تشكيل نصف القطر المطلوب. هذه العملية ليست مجرد تشكيل; إنه سريع, مترجمة المعالجة الحرارية. يعد معدل التبريد مباشرة بعد الملف أمرًا بالغ الأهمية, غالبًا ما يتم التحكم فيه عن طريق بخاخات الهواء أو الماء. تم تصميم هذه الدورة الحرارية المُدارة بعناية لمنع وضعي الفشل المتزامنين: أولاً, خشونة الحبوب في درجات الحرارة المرتفعة, الأمر الذي من شأنه أن يؤدي إلى خسارة كارثية للصلابة; والثانية, تشكيل الصعب, هياكل مجهرية هشة أثناء التبريد السريع. من خلال التحكم في معدل التبريد, تهدف العملية إلى الحفاظ على البنية الدقيقة الموجودة في الأصل أو حتى تعزيزها المادة الأم, التأكد من أن الانحناء النهائي يحافظ على المحدد أو قوة الخضوع والضرورية صلابة.

التحدي الهندسي هو إدارة توزيع السلالة. كما ينحني الأنبوب, المواد الموجودة على القوس الخارجي () يتم وضعها في التوتر, يؤدي إلى ترقق سمك الجدار, بينما القوس الداخلي () مضغوط, تسبب سماكة سمك الجدار. يعتبر التخفيف في الإضافات هو المجال الأكثر أهمية, لأنه يمثل تخفيضًا محليًا في قدرة احتواء الضغط. دقة عملية الحث, بما في ذلك تطبيق الضغط الداخلي أو الشياق, يعد هذا أمرًا بالغ الأهمية لتقليل هذا الترقق وضمان بقاء التخفيض النهائي لسمك الجدار ضمن الحدود الصارمة (عادة ل ) تفرضها رموز ومعايير خطوط الأنابيب مثل أسم B31.8 ومعيار الانحناء التعريفي المحدد, أسم B16.49. أي انحراف غير متحكم فيه هنا يعرض عامل الأمان للنظام بأكمله للخطر.

الهندسة, الهيدروليكية, والميكانيكا: دور 5D, 8د, ونسب 10D

مواصفات و الانحناءات - حيث نصف القطر () هو خمسة, ثمانية, أو عشرة أضعاف القطر الاسمي (), على التوالي، وهو انعكاس مباشر لتحسين التوازن بين الكفاءة الهيدروليكية والضغط الميكانيكي.

من أ الهندسة الهيدروليكية وجهة نظر, يؤثر حجم نصف قطر الانحناء بشكل مباشر على خصائص التدفق. الانحناءات أكثر إحكاما () حث أكبر التدفق الثانوي (أنماط التدفق الدوامية أو الحلزونية) وأعلى المترجمة الاضطراب. يؤدي هذا الاضطراب إلى حدوث أكبر انخفاض الضغط عبر المنعطف ويستلزم طاقة ضخ أعلى للحفاظ على معدل التدفق. على العكس من ذلك, نصف قطر أكبر ( و ) تسهيل أكثر سلاسة, أكثر مثل الصفحي إعادة توجيه التدفق. ال غالبًا ما يتم اختيار الانحناء للقطر الأكبر, خطوط أنابيب ذات معدل تدفق أعلى لأنها تقلل من تبديد الطاقة وتقلل من مخاطر التآكل/التآكل الداخلي المرتبطة بفصل التدفق. الاختيار, لذلك, يؤثر بشكل مباشر على التكلفة التشغيلية وكفاءة خط الأنابيب بأكمله طوال حياته.

من أ الهندسة الميكانيكية وجهة نظر, نصف القطر يملي شدة تركيز الإجهاد. أكثر إحكاما يؤدي الانحناء إلى أعلى عامل تكثيف التوتر () وأقل عامل المرونة مقارنة ب يلوي. تركيز الإجهاد هوب, الإجهاد المحوري, و لحظات الانحناء في الإضافات والأجنحة يتطلب الانحناء قدرًا أكبر من السلامة الميكانيكية المحلية. استخدام عالية الغلة المواد في ضيق غالبًا ما يكون نصف القطر ضروريًا لضمان عدم تجاوز ضغوط التشغيل والانحناء مجتمعة نقطة إنتاج المادة, حتى بعد مراعاة تقليل سمك الجدار المتأصل في عملية التشكيل. ال أسم B31 توفر الرموز الإطار الرياضي لحساب حدود الإجهاد الدقيقة بناءً على هذه النسب الهندسية و خصائص المواد, ضمان عامل كمي للسلامة لمجموعة كاملة من عروض المنتجات.

القدرة على إنتاج هذه الأقطار الثلاثة المتميزة باستخدام عملية الحث الساخن، حيث يتطلب كل منها تعديلات دقيقة على نمط تسخين الملف, سرعة التشكيل, ومعدلات التبريد - توضح الإتقان الفني المطلوب. على سبيل المثال, تشكيل أ يتطلب الانحناء وقتًا أطول بكثير, تطبيق حراري ألطف من أ يلوي, المطالبة بمنطقة أكثر اتساعًا من التسخين المتحكم فيه لتحقيق نصف قطر أوسع دون إدخال حالات شاذة هندسية مثل التجاعيد أو البيضاوية المفرطة.

شهادة, مراقبة الجودة, وسلامة المنتج النهائي

الدليل النهائي على الأداء ل يكمن الانحناء التعريفي في امتثاله لبروتوكولات ومعايير مراقبة الجودة الصارمة, وأهمها النهائي اختبار الهيدروستاتيكي. يتعرض كل انحناء نهائي لضغط داخلي أعلى بكثير من الحد الأقصى لضغط التشغيل المقصود (), التأكيد على المعدن بما يتجاوز نقطة العائد الاسمية. هذا هو النهائي الحاسم خطوة, تقديم دليل على أن المادة خالية من العيوب الخطيرة وأن سمك الجدار سليم, حتى في أنحف الإضافات, كافية لاحتواء الضغط التصميمي.

ما وراء الاختبار الهيدروستاتيكي, شامل التقييم غير المدمر () إلزامي. اختبار الموجات فوق الصوتية () يتم استخدامه لتعيين ملف تعريف سمك الجدار عبر المنعطف بأكمله, التحقق من أن التخفيف عند الإضافات يظل ضمن حدود الكود. فحص الجسيمات المغناطيسية () أو فحص الاختراق السائل () يتم إجراؤها على الأسطح الداخلية والخارجية للبحث عن العيوب أو الشقوق المجهرية التي يمكن أن تنشأ أثناء الدورة الحرارية والميكانيكية الشديدة لعملية الحث.

المنتج النهائي, لذلك, هو عنصر متكامل حيث تعدين عالية القوة أبي 5L X52/X60 يتوافق تمامًا مع الفيزياء الحرارية التي يتم التحكم فيها الانحناء بالحث الساخن. التجهيزات الناتجة, مع التحقق منها 5د, 8د, أو 10 د الهندسة, تأكد من إمكانية بناء خط الأنابيب بثقة, زيادة قدرة التدفق إلى الحد الأقصى وتقليل متطلبات الصيانة مع الالتزام بمعايير السلامة والهندسة الأكثر صرامة التي تحكم البنية التحتية لنقل الطاقة في جميع أنحاء العالم.

ملخص مواصفات المنتج: API 5L X52/X60 ثني الأنابيب الحثية الساخنة

مصممة لأقصى الحدود: دراسة شاملة للأنابيب الفولاذية للغلايات والمبادلات الحرارية JIS G3461

في شاسعة, عالم مترابط لتوليد الطاقة الصناعية والمعالجة الحرارية, تعتبر المرجل العنصر الأكثر أهمية, فرن عالي الضغط حيث يتم تحويل الطاقة الحرارية الخام إلى طاقة قابلة للاستخدام. تعتمد سلامة هذه العملية برمتها على الأداء غير المرئي لآلاف الأقدام من **أنابيب الغلايات**. هذه ليست مجرد قنوات للمياه أو البخار; إنها أجهزة متطورة لنقل الحرارة ويجب أن تتحمل في نفس الوقت الضغوط الداخلية الهائلة, تدفق الحرارة الخارجية العدوانية, ركوب الدراجات الحرارية الشديدة, واللا هوادة فيها, التهديد بالحركة البطيئة **تشوه الزحف**. لضمان السلامة, مصداقية, وقابلية التبادل العالمي في هذه البيئة عالية المخاطر, **المعيار الصناعي الياباني (هو) يوفر G3461** مجموعة من المواصفات الصارمة والمتخصصة للغاية ل**الغلايات المصنوعة من الصلب الكربوني وأنابيب المبادل الحراري**. هذا المعيار هو ميثاق فني, إملاء علم المواد الدقيق, إخلاص التصنيع, والقفاز الإلزامي للاختبار.

تعد الرحلة إلى JIS G3461 بمثابة غوص عميق في التنازلات الهندسية اللازمة للبقاء على قيد الحياة في الظروف القاسية. بينما معايير أخرى, مثل جيس G3454, التعامل مع أنابيب الضغط, يعمل G3461 على مستوى مختلف من التدقيق. ينصب تركيزها بشكل واضح على المواد التي تؤدي وظيفة *التبادل الحراري*, وهذا يعني أن جدار الأنبوب يجب أن يتعامل مع التدرج الحراري الحاد. تملي هذه الوظيفة المهمة المتطلبات الصارمة الموجودة ضمن درجات المعيار —**STB 340, إس تي بي 410, وSTB 510** — كل منهما يختلف عن الموضوع, الأمثل للمناطق المميزة داخل المرجل, من حرارة المقتصد المعتدلة إلى الشديدة, بيئة محملة بالضغط في المبخر وأقسام التسخين. إن فهم متطلبات G3461 يعني فهم العمود الفقري للطاقة الحرارية الحديثة.

أنا. مجال المعيار: نِطَاق, سياق, والتصنيف

التصنيف **JIS G3461**, مع **STB** (غلاية الأنابيب الفولاذية) معرف, تحدد المعايير اللازمة للأنابيب الفولاذية المستخدمة في نقل الحرارة عند درجات الحرارة المرتفعة, عادة ما يصل إلى حد عملي حولها $450^\circ\text{C}$ ل $500^\circ\text{C}$ للصلب الكربوني, اعتمادًا كبيرًا على الضغط الداخلي ورمز التصميم المحدد الذي يتم تطبيقه (مثل ASME). فوق هذه العتبة, العوامل المعدنية مثل **الجرافيت** (ترسب الكربون الذي يؤدي إلى كسر هش) والزحف المتسارع يستلزم استخدام سبائك الكروم والموليبدينوم المنخفضة (CR-MO) الفولاذ, التي تحكمها المعايير ذات الصلة, انه G3462.

يتم تحديد الدرجات الأساسية الثلاث داخل G3461 من خلال الحد الأدنى من قوة الشد النهائية المضمونة بالميغاباسكال ($\text{MPa}$):

- إس تي بي 340: درجة القوة الأقل, يُفضل استخدام المقتصدات والمبادلات الحرارية غير الحرجة حيث تكون درجات الحرارة والضغوط معتدلة, ويتم إعطاء الأولوية للليونة العالية لسهولة المعالجة واللف.

- إس تي بي 410: العمود الفقري للمعيار. توفر هذه القوة متوسطة المدى توازنًا ممتازًا لقدرة الضغط, أداء درجات الحرارة العالية, وقابلية اللحام معقولة, مما يجعلها موجودة في كل مكان في جدران المبخر وأنابيب غلايات الخدمة العامة.

- إس تي بي 510: أعلى درجة من الفولاذ الكربوني قوة, يتم اختياره غالبًا عندما تكون ضغوط التصميم مرتفعة للغاية, مما يسمح بجدار أرق وزيادة كفاءة نقل الحرارة, على الرغم من أنها تتطلب أعلى مستوى من التحكم أثناء اللحام والتصنيع بسبب زيادة محتواها من الكربون.

لا يضمن المعيار القوة فحسب، بل يضمن أيضًا توحيد الأبعاد واتساق المواد, وهو أمر بالغ الأهمية عندما يجب تركيب مئات أو آلاف الأنابيب المتماثلة بسلاسة, موسعة, أو ملحومة في براميل الرأس وألواح الأنابيب. دون الالتزام الصارم بهذه المواصفات, ستصبح ديناميكيات التدفق المعقدة والتوزيع الحراري داخل المرجل غير قابلة للتنبؤ بها, يحتمل أن يؤدي إلى فشل كارثي.

| المعلمة | مواصفة | الدرجات المغطاة |

|---|---|---|

| الاسم القياسي | غلايات من الصلب الكربوني وأنابيب المبادلات الحرارية | إس تي بي 340, إس تي بي 410, إس تي بي 510 |

| المسمى | سعادة G3461 (إس تي بي) | |

| الوظيفة الأساسية | نقل الحرارة واحتواء الضغط حتى $\approx 500^\circ\text{C}$ | |

| تطبيق نموذجي | الاقتصاديون, أنابيب المياه الجدار, المبخرات, سخانات الضغط المنخفض | إس تي بي 340 (انخفاض P / T), إس تي بي 410 (عام ف/ت), إس تي بي 510 (ارتفاع ف/ت) |

ثانيا. طريقة التصنيع: سلامة جسم الأنبوب

طريقة التصنيع هي أساس سلامة الأنبوب ويتم تصنيفها إلى عمليتين تحت JIS G3461: **سلس (س)** و ** المقاومة الكهربائية ملحومة (فدان) (E)**. يعتمد الاختيار بين هذين الاثنين على ظروف التشغيل, وخاصة المخاطر المرتبطة بفشل خط اللحام تحت الضغط.

أنابيب سلسة (س): معيار الحرجة العالية

يتم إنتاج الأنابيب غير الملحومة من مادة صلبة, قطعة معدنية أسطوانية يتم تسخينها وثقبها لتكوين قشرة مجوفة, والتي يتم دحرجتها بعد ذلك وغالبًا ما يتم سحبها على البارد لتحقيق الحجم النهائي وسمك الجدار. إن عدم وجود أي اندماج أو انضمام يضمن استمرارية, هيكل معدني موحد خالٍ من الانقطاعات المعدنية المتأصلة في اللحام. يعد هذا أمرًا بالغ الأهمية بالنسبة للأنابيب المعرضة لأعلى الضغوط الداخلية و**التحميل الحراري الدوري**, كما هو الحال في براميل البخار أو جدران مياه الفرن, حيث يمكن أن ينتشر الخلل بسرعة إلى الفشل. تتيح العملية السلسة للمنتج النهائي أن يتمتع بمقاومة فائقة **للتمزق الزاحف**, حيث يتم توزيع الضغط بالتساوي عبر المحيط بأكمله. تخضع الأنابيب غير الملحومة المنتجة وفقًا لمواصفات G3461 إلى معالجات حرارية نهائية إلزامية - عادةً **التسوية** للأنابيب الساخنة أو **التليين** للأنابيب المصنعة على البارد - لتخفيف الضغوط الداخلية واستعادة البنية المجهرية المثالية للخدمة طويلة المدى في درجات الحرارة العالية.

أنابيب ملحومة بالمقاومة الكهربائية (E): الدقة والاقتصاد

يتم تصنيع أنابيب المتفجرات من مخلفات الحرب من شريط فولاذي مستمر (غنم), وهو بارد على شكل أنبوب. يتم ربط الحواف بواسطة تيار كهربائي عالي التردد وضغط, دمجها دون إضافة معدن حشو. تخضع عمليات المتفجرات من مخلفات الحرب الحديثة لرقابة عالية ويمكن أن تحقق دقة أبعاد استثنائية, وخاصة في سمك الجدار. تُفضل هذه الدقة أحيانًا في المبادلات الحرارية غير الحرجة مثل المقتصدات حيث تكون الأولوية ضئيلة, جدران موحدة لأقصى قدر من نقل الحرارة. لكن, بسبب وجود التماس اللحام, يتطلب المعيار التحقق الدقيق. يتضمن ذلك **التسوية** الإلزامية بعد اللحام لمنطقة اللحام للتأكد من أن بنية الحبوب في تلك المنطقة تعادل المعدن الأساسي, يتبعها اختبار مكثف غير مدمر لضمان خلو اللحام من العيوب أو نقص الانصهار.

| يكتب | المسمى | عملية | المعالجة الحرارية الإلزامية |

|---|---|---|---|

| سلس | س | ثقب ساخن, المتداول, (رسم بارد اختياري) | تطبيع (حار) أو التلدين (الانتهاء من الباردة) |

| فدان | E | تشكيل الباردة, لحام عالي التردد | التطبيع/تخفيف الضغط على خط اللحام ومناطق المناطق المتضررة المجاورة |

*ملحوظة: المعالجة الحرارية أمر بالغ الأهمية لتحقيق الخواص الميكانيكية المحددة, تخفيف التوتر المتبقي, وضمان استقرار البنية المجهرية لأداء الزحف في درجات الحرارة العالية.

ثالثا. التركيب الكيميائي: موازنة القوة والنزاهة

الوصفة الكيميائية للصلب JIS G3461 ليست تعسفية; إنها صيغة محسنة مصممة لزيادة الخصائص المرغوبة إلى أقصى حد مع تقليل الخصائص الضارة. يجب أن يضمن التركيب القوة اللازمة في درجات حرارة مرتفعة, منع الفشل من آليات ارتفاع درجة الحرارة, والحفاظ على **قابلية اللحام** ممتازة — وهي ميزة أساسية لتوصيلات الألواح من أنبوب إلى أنبوب.

يتم التحكم في العناصر الأساسية لإنشاء الاختلافات بين الدرجات. محتوى الكربون ($\text{C}$) هو العامل الأكثر أهمية في تحديد القوة, زيادة طفيفة من STB 340 إلى إس تي بي 510 لتحقيق خصائص الشد أعلى. لكن, هذا يأتي مع مقايضة: ارتفاع محتوى الكربون يعقد اللحام الميداني, زيادة خطر الهياكل المجهرية الهشة في المنطقة المتأثرة بالحرارة (منطقة الخطر) ما لم يكن صارمًا مسبقًا- ويتم اتباع المعالجات الحرارية بعد اللحام.

الأدوار الأساسية لل**المنجنيز ($\text{Mn}$) والسيليكون ($\text{Si}$)** تنطوي على إزالة الأكسدة أثناء صناعة الصلب, تحسين بنية الحبوب, وتعزيز القوة. المنغنيز ضروري أيضًا لمواجهة تأثيرات الكبريت, تحسين ليونة الفولاذ على الساخن. على العكس من ذلك, تركيز الشوائب —**الفوسفور ($\text{P}$) والكبريت ($\text{S}$)**- متوج بشكل صارم بحد أقصى منخفض ($\le 0.035\%$). هذا القيد غير قابل للتفاوض بالنسبة لأنابيب الغلايات, حيث أن هذه العناصر تنفصل بسهولة عن حدود الحبوب, تقليل الصلابة بشكل كبير وتسريع التقصف الناتج عن درجات الحرارة العالية, وبالتالي تقويض مقاومة الأنبوب للزحف والإجهاد الحراري. تضمن الحدود المنخفضة نظافة المواد والأداء الذي يمكن التنبؤ به على مدار عمر تصميم الأنبوب الذي يمتد لعدة عقود.

| درجة | $\text{C}$ (الأعلى) | $\text{Si}$ (الأعلى) | $\text{Mn}$ | $\text{P}$ (الأعلى) | $\text{S}$ (الأعلى) |

|---|---|---|---|---|---|

| إس تي بي 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| إس تي بي 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| إس تي بي 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*ملحوظة: الحد الأدنى من محتوى المنغنيز أمر بالغ الأهمية للمتانة; تعد الحدود القصوى الصارمة على P وS ضرورية لسلامة الخدمة في درجات الحرارة العالية.

رابعا. الخواص الميكانيكية: مقياس التحمل

تحدد الخواص الميكانيكية مقاومة المادة للضغط والتشوه. الحد الأدنى المحدد لـ **قوة الشد ($\sigma_{ts}$)**, **نقطة العائد/القوة ($\sigma_{y}$)**, و**الاستطالة** هي المعايير الأساسية التي تحدد اختيار الأنبوب لموقع محدد داخل نظام الغلاية.

**قوة الخضوع** هي الرقم الأكثر أهمية لمهندسي التصميم, لأنه يحدد الحد الأقصى للضغط المسموح به. حسب ولايات رمز التصميم, يجب الحفاظ على ضغط ضغط التشغيل عند جزء صغير من قوة الخضوع لضمان بقاء الأنبوب في النطاق المرن طوال عمره الافتراضي. لضغط داخلي معين, قوة الخضوع الفائقة لـ **STB 410** على STB 340, أو **STB 510** على STB 410, يسمح لمهندس التصميم بتحديد **سمك جدار أرق**. وهذا يحفظ المواد, يقلل من الوزن, ويحسن بشكل كبير وظيفة الأنبوب الأكثر أهمية: انتقال الحرارة من جهة النار إلى جهة الماء. الجدار الرقيق يعني مقاومة أقل لتدفق الحرارة, زيادة الكفاءة الحرارية للغلاية.

**استطالة**, مقياس ليونة المادة **, أمر حيوي بنفس القدر. إنه يوفر ضمانًا بأن الأنبوب لن يفشل بطريقة هشة تحت التأثير أو أثناء عمليات التشكيل المكثفة المطلوبة أثناء تصنيع الغلاية, مثل إحراق أو توسيع أطراف الأنبوب لإنشاء وصلة ميكانيكية مانعة للتسرب مع لوح الأنبوب. كما هو متوقع, أعلى درجات القوة (إس تي بي 410 و إس تي بي 510) تظهر ليونة أقل قليلاً من STB 340, مما يعكس المفاضلة المتأصلة بين القوة والمرونة في تعدين الفولاذ الكربوني.

| درجة | قوة الشد (دقيقة.) $\text{N/mm}^2 (\text{MPa})$ | نقطة العائد/القوة (دقيقة.) $\text{N/mm}^2 (\text{MPa})$ | استطالة (دقيقة.) (يختلف حسب قطعة الاختبار) |

|---|---|---|---|

| إس تي بي 340 | 340 | 175 | $25\%$ |

| إس تي بي 410 | 410 | 215 | $22\%$ |

| إس تي بي 510 | 510 | 285 | $18\%$ |

*ملحوظة: تعتمد قيمة الاستطالة بشكل كبير على السماكة وعينة الاختبار المحددة (لا. 4, لا. 5, لا. 11, لا. 12) تستخدم وفقا للمعيار.

V. التسامح الأبعاد: الهندسة غير القابلة للتفاوض لانتقال الحرارة

إن الالتزام بتفاوتات الأبعاد الدقيقة في JIS G3461 ليس مجرد مسألة جمالية أو سهولة التجميع; فهو مرتبط ارتباطًا وثيقًا بـ **الحياة الزاحفة** و**الكفاءة الحرارية**. يفرض المعيار ضوابط صارمة للغاية على القطر الخارجي (ل) وسمك الجدار (وزن).

أهمية تحمل سماكة الجدار

لأنبوب المرجل, إن تفاوت **سمك الجدار** هو المعلمة الهندسية الأكثر أهمية. لأن الإجهاد يتناسب عكسيا مع السُمك, أي قسم من الأنبوب أرق من المحدد سيواجه ضغطًا موضعيًا أعلى, تسريع العملية البطيئة لتشوه الزحف. إذا كان التسامح السلبي كبيرا جدا (أي., الأنبوب رقيق جدًا), يمكن أن تتعرض حياة التصميم للخطر الشديد, مما يؤدي إلى الفشل المبكر والنقاط الساخنة الخطيرة. لذلك, تحدد G3461 حدودًا مشددة, غالبًا ما يتم تقييد التسامح السلبي ليكون أصغر بكثير من التسامح الإيجابي - وأحيانًا أقل من ذلك $\pm 10\%$ من الوزن الاسمي, أو حتى التسامح الإيجابي الصارم (على سبيل المثال, $+15\%$ ل $-0\%$) للمخاطر العالية, أنابيب الضغط العالي, ضمان الحد الأدنى للسمك موجود دائمًا.

القطر الخارجي والاستقامة

**القطر الخارجي (ل)** التسامح أمر بالغ الأهمية للصالح. يجب أن يكون حجم الأنابيب دقيقًا بحيث يتناسب مع الفتحات المحفورة في براميل الرأس وألواح الأنابيب. التسامح الفضفاض للغاية يمنع تكوين الأمان, مانع للتسرب ** وصلة موسعة **. غالبًا ما يتم تحديد تسامح OD كقيمة مطلقة ثابتة للأقطار الأصغر, ضمان دقة عالية. **الاستقامة ** و ** البيضاوية ** (خارج الاستدارة) يتم أيضًا التحكم فيها بشكل صارم لضمان إمكانية لف الأنابيب بشكل صحيح, عازمة, ويتم إدخالها في حزم المبادلات الحرارية المعقدة باستخدام آلات آلية دون ربط.

| البعد/العملية | القطر الخارجي (ل) تسامح | سمك الجدار (وزن) تسامح (عادي) |

|---|---|---|

| سلس (حار) | $\pm 1\%$ من التطوير التنظيمي, أو $\pm 0.5 \text{ mm}$ (أحجام أصغر) | $+15\%$ / $-12.5\%$ |

| سلس (الانتهاء من الباردة) / فدان | $\pm 0.3 \text{ mm}$ ل $\pm 0.5 \text{ mm}$ (تحكم أكثر إحكاما) | $\pm 10\%$ |

| استقامة | الحد الأقصى للانحراف | $1 \text{ mm}$ لكل $1000 \text{ mm}$ طول |

*ملحوظة: إن التسامح السلبي لسمك الجدار هو فحص الأبعاد الأكثر تمحيصًا بموجب هذا المعيار لضمان عمر التصميم وسعة الضغط.

السادس. الاختبار والتفتيش: قائمة التحقق من السلامة غير القابلة للتفاوض

تفرض ظروف الخدمة القاسية التي تواجهها أنابيب JIS G3461 بروتوكول فحص واختبار شامل وإلزامي. هذه الاختبارات هي النهائية, دليل غير قابل للتفاوض على أن الأنبوب مطابق لجميع المواصفات وصالح للخدمة. وينقسم البروتوكول إلى اختبارات ميكانيكية (التحقق من خصائص المواد) والاختبارات غير المدمرة (التحقق من السلامة الهيكلية).

أ. الاختبارات الميكانيكية والليونة الإلزامية

يتضمن جوهر عملية التحقق الميكانيكية تعريض العينات لتشوه شديد:

- اختبار الشد: يؤكد أن المادة تلبي الحد الأدنى من خصائص القوة المدرجة في الجدول 4.

- اختبار التسطيح: يتم سحق جزء من الأنبوب بين الصفائح المتوازية. يجب أن تتحمل المادة هذا الضغط الشديد دون وجود دليل على التشقق أو العيوب, إظهار ليونة عالية, وخاصة في خط اللحام لأنابيب المتفجرات من مخلفات الحرب.

- اختبار حرق: يتم توسيع نهاية الأنبوب للخارج إلى نسبة محددة من قطره الأصلي باستخدام أداة مخروطية. يعد هذا الاختبار أمرًا حيويًا للتأكد من قدرة المادة على الخضوع للتشوه البلاستيكي اللازم لتوسيعها بشكل آمن في فتحات صفائح الأنبوب, خطوة حاسمة في تجميع الغلاية.

- عكس اختبار التسطيح (المتفجرات من مخلفات الحرب فقط): يستهدف هذا الاختبار على وجه التحديد التماس اللحام. يتم تسوية العينة مع وضع اللحام عند نقطة أقصى إجهاد الانحناء لإثبات أن منطقة اللحام قوية ومرن مثل المعدن الأساسي, القضاء على خطر فشل اللحام.

ب. الفحص غير المدمر (Nde) والتحقق من النزاهة

تم تصميم هذه الاختبارات لاكتشاف العيوب غير المرئية بالعين والتي قد تؤدي إلى فشل ذريع:

- اختبار الهيدروستاتيكي: يجب أن يتم اختبار الضغط لكل طول من الأنبوب النهائي إلى حد أدنى محدد من الضغط. يتحقق هذا الاختبار المادي من إحكام ضغط الأنبوب وسلامته الهيكلية طوال طوله بالكامل.

- الموجات فوق الصوتية (يوتا) أو إيدي الحالي (إت) اختبار: تم تكليف تجربة الاقتراب من الموت بالبحث عن العيوب الداخلية مثل التصفيحات, الادراج, أو الشقوق الصغيرة التي يمكن أن تؤثر على بنية الأنبوب. لأنابيب المتفجرات من مخلفات الحرب, يتركز هذا الاختبار بشكل كبير على خط اللحام, ضمان أعلى مستوى من النزاهة في هذا الانضمام الحاسم.

| نوع الاختبار | متطلبات JIS G3461 | الوظيفة الأساسية |

|---|---|---|

| التحليل الكيميائي | مغرفة وتحليل المنتج | تأكيد ج, من, ص, محتوى S للزحف وقابلية اللحام. |

| اختبار الهيدروستاتيكي | كل طول الأنبوب | التحقق من احتواء الضغط وضيق التسرب. |

| اختبار حرق | اختبار العينة | تأكيد ليونة لتوسيع ورقة الأنبوب إلى الأنبوب. |

| اختبار التسطيح | اختبار العينة | التحقق من الليونة والسلامة الهيكلية, وخاصة في اللحامات. |

| Nde (إلى أو أو) | كل طول الأنبوب (منطقة اللحام للمتفجرات من مخلفات الحرب) | كشف العيوب الداخلية/السطحية غير المرئية للعين. |

يعد معيار **JIS G3461** للأنابيب الفولاذية للغلايات والمبادلات الحرارية عنصرًا أساسيًا في الهندسة الحرارية العالمية. إنها مواصفات متخصصة للغاية تحكم المادة المخصصة للعمل عند حدود حدودها المادية. من التركيب الكيميائي المحسوب المصمم لتحسين مقاومة الزحف, إلى التفاوتات الدقيقة للأبعاد المطلوبة لتحقيق أقصى قدر من كفاءة نقل الحرارة, كل متطلب ضمن المعيار هو استجابة مباشرة لمتطلبات السلامة والأداء غير القابلة للتفاوض. اختيار **STB 340, إس تي بي 410, أو إس تي بي 510** ليس مجرد اختيار القوة, ولكن اختيار خصائص دورة الحياة المحددة التي تتطلبها منطقة تشغيل المرجل. أخيرًا, ويضمن الالتزام بهذا المعيار الصارم أن تظل الآلية المعقدة لتوليد الطاقة قابلة للتنبؤ بها, موثوق, وآمنة لعمر الخدمة الذي يمتد لعدة عقود.

العمود الفقري للأنظمة الحرارية: نظرة عميقة على أنابيب الغلايات المصنوعة من الصلب الكربوني JIS G3454 STPG

كفاءة وسلامة الهندسة الحرارية الحديثة - بما في ذلك توليد الطاقة, معالجة البتروكيماويات, والتدفئة الصناعية الثقيلة - تعتمد بشكل أساسي على سلامة مكوناتها المحتوية على الضغط. ومن بين أهمها الأنابيب المستخدمة لنقل السوائل الساخنة والبخار. في المشهد العالمي للمعايير المادية, ال المعيار الصناعي الياباني (هو) G3454 يضع معيارًا صارمًا لـ أنابيب الصلب الكربوني لخدمة الضغط, مع STPG يعتبر التعيين مادة معترف بها عالميًا لتطبيقات الغلايات والمبادلات الحرارية. وهذا المعيار ليس مجرد مجموعة من المواصفات; إنه إطار محدد بدقة يضمن الموثوقية, متانة, وسلامة أنظمة الأنابيب التي تعمل في ظل ظروف لا ترحم من ارتفاع درجات الحرارة والضغط العالي. لتقدير دور أنابيب STPG حقًا, يجب على المرء الخوض في تفاصيل تكوينه, الخصائص الميكانيكية, دقة التصنيع, والتطبيقات الصعبة التي يخدمها.

فهم إطار عمل JIS G3454: السياق والنطاق

التسمية فقط G3454 يندرج ضمن الفئة الأوسع للمعايير الصناعية اليابانية (هو) المتعلقة بالمواد الحديدية. خاصة, G3454 هو المعيار المخصص لـ أنابيب الصلب الكربوني لخدمة الضغط. ال “STPG” التسمية ضمن هذا المعيار هي اختصار مشتق من المصطلحات اليابانية للصلب (س), أنبوب (ت), ضغط (ص), والعامة (ز), يشير إلى أنبوب فولاذي للأغراض العامة مخصص لتطبيقات الضغط. وهذا يختلف عن معايير JIS الأخرى مثل G3455 (خدمة الضغط العالي) أو G3461 (أنابيب الغلايات والمبادلات الحرارية), على الرغم من وجود تداخلات في كثير من الأحيان في التطبيق.

الوظيفة الأساسية للأنابيب المصنعة وفقًا لمواصفات JIS G3454 STPG هي النقل الآمن والفعال للسوائل المضغوطة, الغازات, والبخار في درجات حرارة مرتفعة. يتضمن تطبيقها عادةً مكونات مثل خطوط البخار, الرؤوس, الاقتصاديون, والأنابيب المختلفة داخل محطات الغلايات حيث لا تتجاوز درجة حرارة التشغيل عادةً $350^\circ\text{C}$ ل $400^\circ\text{C}$. أبعد من درجات الحرارة هذه, أصبحت ظاهرة الزحف كبيرة, في كثير من الأحيان يستلزم استخدام الفولاذ منخفض السبائك (مثل فولاذ Cr-Mo المحدد بواسطة JIS G3458 أو ما يعادله دوليًا). لذلك, تعتبر درجات STPG بمثابة العمود الفقري لأنظمة أنابيب الضغط التقليدية التي تشكل قلب العمليات الصناعية التي لا تعد ولا تحصى. الصفان الأساسيان ضمن هذا المعيار, STPG 370 و STPG 410, يتم تمييزها حسب الحد الأدنى لقوة الشد المحددة, وهو حجر الزاوية في معايير اختيارهم.

إن الالتزام الصارم بهذا المعيار من قبل المصنعين اليابانيين والعالميين على حد سواء يوفر ضمانًا حاسمًا للجودة. ويضع معايير موحدة لتكوين المواد, أبعاد, التسامح, إجراءات الاختبار, والتوثيق. تعد قابلية التبادل العالمي والقدرة على التنبؤ أمرًا حيويًا في المشاريع الهندسية واسعة النطاق حيث يجب أن تتكامل المواد من مختلف الموردين بسلاسة في مجموعة واحدة., متماسك, نظام عالي النزاهة.

التركيب الكيميائي: وصفة القوة وقابلية اللحام

يتم تحديد الأداء الأساسي لأي مادة فولاذية من خلال تركيبها الكيميائي الدقيق. لأنابيب STPG, يتم التحكم في التركيبة بعناية لتحقيق التوازن بين عنصرين حاسمين, متضاربة في كثير من الأحيان, متطلبات: قوة شد عالية لتحمل الضغط الداخلي وقابلية لحام ممتازة لسهولة التصنيع والتركيب في شبكات الأنابيب المعقدة. كالفولاذ الكربوني, عناصر صناعة السبائك الأساسية هي الكربون, السيليكون, المنغنيز, الفوسفور, وكبريت.

الدرجات STPG 370 و STPG 410 هي في الأساس فولاذ منخفض الكربون, مع كون محتوى الكربون هو المحدد الرئيسي لفرق قوتها. محتوى منخفض من الكربون في STPG 370 يعزز ليونة وقابلية اللحام, مما يجعلها مناسبة للتطبيقات التي تتطلب تشكيلًا مكثفًا أو لحامًا معقدًا. على العكس من ذلك, محتوى الكربون والمنغنيز الأعلى قليلاً في STPG 410 المساهمة في زيادة الشد وقوة الخضوع, مما يسمح لها بالتعامل مع ضغوط التشغيل الأعلى, وإن كان ذلك مع انخفاض هامشي في سهولة اللحام. حدود العناصر المتبقية مثل الفوسفور ($\text{P}$) وكبريت ($\text{S}$) صارمة للغاية, لأن هذه الشوائب يمكن أن تؤدي إلى مشاكل مثل الضيق الساخن أثناء التدحرج وانخفاض الصلابة, وهي مخاطر غير مقبولة في أنابيب خدمة الضغط.

ويوضح الجدول التالي الحد الأقصى للتركيب الكيميائي المسموح به للدرجتين الأوليتين, مما يعكس التحكم الصارم اللازم لسلامة أنابيب الضغط (جميع القيم في نسبة الكتلة, الحد الأقصى ما لم يذكر خلاف ذلك):

| عنصر | STPG 370 | STPG 410 | الغرض/التأثير |

|---|---|---|---|

| الكربون (ج) | $\le 0.25$ | $\le 0.30$ | العنصر الأساسي لنقل القوة; ارتفاع C يقلل من قابلية اللحام. |

| السيليكون (و) | $\le 0.35$ | $\le 0.35$ | مزيل الأكسدة; يزيد من القوة والصلابة قليلا. |

| المنغنيز (من) | $0.30 – 0.90$ | $0.30 – 1.00$ | يزيد من القوة, صلابة, وارتداء المقاومة; يقاوم تأثيرات P وS. |

| الفوسفور (ص) | $\le 0.040$ | $\le 0.040$ | النجاسة المقيدة للغاية; يقلل من الليونة والمتانة (ضيق بارد). |

| الكبريت (س) | $\le 0.040$ | $\le 0.040$ | النجاسة المقيدة للغاية; يعزز الضيق الساخن ويقلل من قوة التأثير. |

*ملحوظة: قد تتضمن المواصفات الفعلية مكافئًا محددًا للكربون (م) حدود أو قيود صناعة السبائك أكثر تفصيلا, والتي تعتبر حاسمة لمواصفات إجراءات اللحام (WPS). غالبًا ما يكون الحد الأقصى لمحتوى P وS أكثر إحكامًا في الممارسة العملية, ولكن المعيار يحدد $\le 0.040\%$.

الخواص الميكانيكية: تعريف الأداء تحت الضغط

يعتمد اختيار الأنبوب لخدمة الضغط في النهاية على قدرته على مقاومة الضغط الناتج عن الضغط الداخلي والأحمال الخارجية. الخواص الميكانيكية - على وجه التحديد **قوة الشد**, **قوة الخضوع **, و**الاستطالة** — هي المقاييس الكمية لهذه المقاومة. يرتبط التعيين الرقمي في اسم STPG مباشرة بالحد الأدنى لقوة الشد المحددة بالميغاباسكال ($\text{MPa}$).

STPG 370 يشير إلى مادة الأنابيب ذات قوة الشد الدنيا $370 \text{ MPa}$, بينما STPG 410 يحدد الحد الأدنى من قوة الشد $410 \text{ MPa}$. قوة الخضوع, وهي النقطة التي تبدأ عندها المادة في التشوه بشكل دائم, وهو أمر بالغ الأهمية أيضًا لحسابات التصميم لضمان عمل الأنبوب بأمان ضمن حدوده المرنة. استطالة, مقياس ليونة المادة, يضمن قدرة الأنبوب على تحمل درجة من التشوه دون حدوث كسر هش - وهو متطلب غير قابل للتفاوض بالنسبة للمكونات المضغوطة.

يوضح الجدول التالي الحد الأدنى من المتطلبات الميكانيكية المحددة بواسطة JIS G3454:

| ملكية | وحدة | STPG 370 (دقيقة.) | STPG 410 (دقيقة.) |

|---|---|---|---|

| قوة الشد ($\sigma_{ts}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 370 (أو 373) | 410 (أو 412) |

| قوة العائد ($\sigma_{y}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 215 (أو 216) | 245 |

| استطالة (طولية, لا. 4/5 قطعة اختبار) | $\%$ | $28 \text{ min.}$ | $24 \text{ min.}$ |

*ملحوظة: يختلف الحد الأدنى لمتطلبات الاستطالة بشكل كبير بناءً على نوع العينة (لا. 4, لا. 5, لا. 11, لا. 12) وما إذا كان الاختبار يتم بشكل طولي أو عرضي لمحور الأنبوب. تمثل القيم المذكورة أعلاه الحد الأدنى المشترك لمرجع التصميم. ن / مم$^2$ و MPa هي وحدات قابلة للتبديل للإجهاد.

يعتمد مهندس التصميم بشكل كبير على الحد الأدنى المضمون من قوة الخضوع, لأنه يشكل الأساس لحسابات سمك الجدار وفقًا لأكواد مثل ASME B31.1 أو B31.3. قوة إنتاجية أعلى, كما عرضته **STPG 410**, يسمح بجدار أرق محتمل لنفس ضغط التصميم, مما يؤدي إلى توفير المواد, انخفاض الوزن, وتحسين كفاءة نقل الحرارة - وهو عامل مهم في تصميم المبادل الحراري والغلاية.

عمليات التصنيع وأنواع الأنابيب: ملحومة مقابل. سلس

ترتبط البنية المجهرية والأداء الميكانيكي الناتج لأنبوب STPG ارتباطًا وثيقًا بطريقة التصنيع. يغطي JIS G3454 كلاً من ** الملحومة ** و ** المقاومة الكهربائية الملحومة (فدان)** عمليات الأنابيب, على الرغم من تطبيقات الغلايات الحرجة ذات الضغط العالي ودرجة الحرارة العالية, **يُفضل استخدام الأنابيب غير الملحومة** بشكل كبير نظرًا لسلامتها وتجانسها الفائقين.

الأنابيب غير الملحومة (س)

يتم إنتاج أنابيب STPG غير الملحومة عن طريق ثقب ساخن, الخام الصلب من الصلب, والتي يتم بعد ذلك دحرجتها وسحبها إلى الأبعاد المحددة النهائية. إن عدم وجود وصلة لحام يعني عدم وجود انقطاعات معدنية أو هيكلية متأصلة في جسم الأنبوب. وهذا يجعل الأنابيب غير الملحومة الخيار الأمثل للتطبيقات حيث سيتعرض الأنبوب لأعلى الضغوط الداخلية, ركوب الدراجات الحرارية, والانحناء أو اللف المعقد أثناء التصنيع. يوفر هيكل الحبوب الموحد وغياب مسار عيب اللحام المحتمل أعلى مستوى من الضمان ضد الفشل الكارثي, وهو أمر بالغ الأهمية في بيئة المرجل.

المقاومة الكهربائية ملحومة (فدان) ماسورة (E)

يتم تصنيع أنابيب ERW STPG من شريط مسطح (غنم) يتم تشكيلها على البارد على شكل أسطوانة ثم يتم لحامها على طول خط التماس الطولي عن طريق تطبيق تيار كهربائي يعمل على إذابة الحواف. في حين حققت العمليات الحديثة للمتفجرات من مخلفات الحرب جودة ملحوظة, يمكن أن يؤدي وجود خط اللحام في بعض الأحيان إلى ظهور نقاط ضعف محتملة. لتطبيقات خدمة الضغط الصعبة للغاية, قد يكون المصمم مقيدًا بالكود لاستخدام الأنابيب غير الملحومة, أو قد يتم خفض ضغط تصميم أنبوب المتفجرات من مخلفات الحرب. لكن, لبعض التطبيقات ذات الضغط المنخفض وغير الحرجة ضمن نطاق خدمة الضغط, توفر أنابيب ERW STPG حلاً أكثر فعالية من حيث التكلفة, خاصة بالنسبة للأقطار الأكبر والجدران الرقيقة حيث يصبح الإنتاج السلس صعبًا من الناحية الفنية أو غير اقتصادي.

يتطلب المعيار اختبارًا صارمًا غير مدمر (NDT) لجميع الأنابيب الملحومة, يتضمن عادةً اختبار التيار الدوامي أو اختبار الموجات فوق الصوتية لدرزة اللحام لضمان سلامتها وخلوها من العيوب. بغض النظر عن العملية, يجب أن تخضع الأنابيب النهائية للمعالجة الحرارية النهائية (التطبيع أو تخفيف التوتر) لتحقيق الخواص الميكانيكية المحددة وضمان التوحيد المجهري.

التسامح الأبعاد والتوحيد القياسي

أبعد من خصائص المواد, يعد الالتزام بتفاوتات الأبعاد الدقيقة أمرًا بالغ الأهمية للتركيب أثناء التصنيع ولتلبية متطلبات التصميم لسمك الجدار, مما يؤثر بشكل مباشر على تصنيف الضغط. يحدد JIS G3454 التفاوتات الصارمة للقطر الخارجي (ل) وسمك الجدار يعتمد على عملية تصنيع الأنبوب (الساخنة الانتهاء سلس, الباردة الانتهاء سلس, أو المتفجرات من مخلفات الحرب).

أبعاد الأنابيب في هذا المعيار, كما هو الحال مع العديد من المعايير اليابانية, تتماشى بشكل وثيق مع المعايير الدولية مثل ASME B36.10M, غالبًا ما يستخدم ** حجم الأنبوب الاسمي (مصادر القدرة النووية)** نظام (تسمية أ-ب) و **أرقام المواعيد** (ش 10, ش 20, ش 40, ش 80, إلخ.) لتحديد سمك جدار الأنبوب بالنسبة لقطره. يوفر الجدول التالي مرجعًا لبعض الأبعاد الشائعة وكيفية تحديد سمك الجدار من خلال رقم الجدول الخاص بدرجات STPG.

| الحجم الاسمي (أ) | الحجم الاسمي (ب) | ل (مم) | ش 40 سماكة (مم) | ش 80 سماكة (مم) |

|---|---|---|---|---|

| 15 | 1/2″ | 21.7 | 2.8 | 3.7 |

| 25 | 1″ | 34.0 | 3.4 | 4.5 |

| 50 | 2″ | 60.5 | 3.9 | 5.5 |

| 100 | 4″ | 114.3 | 6.0 | 8.6 |

| 150 | 6″ | 165.2 | 7.1 | 11.0 |

| 200 | 8″ | 216.3 | 8.2 | 12.7 |

*ملحوظة: سمك الجدار اسمي ويمكن أن يختلف ضمن التفاوتات المحددة التي يحددها المعيار. تحدد أرقام Sch سمك الجدار, بينما تحدد درجات STPG قوة المادة.

بالإضافة إلى, تعتبر التفاوتات في الأبعاد صارمة للغاية لضمان سلامة الضغط:

- استقامة: يتم التحكم بإحكام في الحد الأقصى للانحراف عن الخط المستقيم, غالبًا ما يُكلف بأن لا يزيد عن 1 مم لكل 1000 ملم من الطول.

- التسامح مع سمك الجدار: للأنابيب غير الملحومة الساخنة, الانحراف عادة $+15\%$ ل $-12.5\%$ من سمك الجدار الاسمي لسمك أكبر, مما يعكس تحديات الدرفلة الساخنة. للأنابيب الباردة والمتفجرات من مخلفات الحرب, التسامح أكثر إحكاما بكثير, يتم تحديدها في بعض الأحيان منخفضة مثل $\pm 10\%$ أو قيم مطلقة ثابتة لأبعاد صغيرة جدًا, مما يعكس دقة هذه العمليات.

اختبارات صارمة وبروتوكولات ضمان الجودة

إن تعيين الأنبوب على أنه مطابق لـ JIS G3454 لا معنى له بدون دعم الاختبار الشامل وبروتوكولات ضمان الجودة. تعمل هذه الاختبارات بمثابة التحقق النهائي من أن المادة تلبي المعايير المحددة للسلامة والأداء.

- اختبار الشد: يؤكد الحد الأدنى المضمون لقوة الشد, قوة الخضوع, والاستطالة.

- اختبار التسطيح (للأنابيب غير الملحومة): يتم تسوية قسم الأنبوب حتى تصل المسافة بين الألواح إلى قيمة محددة. ويجب أن يتحمل الأنبوب هذا التشوه دون ظهور أي شقوق أو عيوب, مما يدل على ليونة.

- اختبار الانحناء (لأحجام أصغر): مطلوب للأنابيب 40A أو أصغر, يتم ثني الأنبوب بزاوية كبيرة (على سبيل المثال, $90^\circ$) حول مغزل نصف قطر محدد (على سبيل المثال, 6 مرات التطوير التنظيمي) لتأكيد الليونة.

- هيدروليكي (الهيدروستاتيكي) امتحان: يجب أن يخضع كل طول من الأنابيب النهائية لاختبار الضغط الأدنى. يقوم هذا الاختبار بالضغط فعليًا على الأنبوب لضمان إحكام الضغط والسلامة الهيكلية في جميع الأنحاء. يتناسب ضغط الاختبار مع قوة خضوع المادة وأبعاد الأنبوب.

- اختبار غير مدمر (NDT): لأنابيب المتفجرات من مخلفات الحرب, طرق NDT التكميلية مثل الفحص بالموجات فوق الصوتية ($\text{Z3}$) أو فحص إيدي الحالي ($\text{Z4}$) غالبًا ما يتم تعيينها من قبل المشتري للتحقق من سلامة خط اللحام الطولي.

التطبيق والسياق العالمي

الاختيار بين **STPG 370** و ** STPG 410** يتوقف في المقام الأول على ضغط التصميم ودرجة حرارة النظام. **STPG 410** هو الخيار المفضل لرؤوس البخار الرئيسية وخطوط مياه التغذية عالية الضغط بسبب قوتها الفائقة, السماح لأرق, جدران أكثر كفاءة. **STPG 370**, مع قابلية اللحام الممتازة والليونة الأعلى قليلاً, يخدم بشكل فعال في الخطوط المساعدة ذات الضغط المنخفض إلى المتوسط والأنظمة المعقدة التي تتطلب تصنيعًا واسع النطاق.

في السوق العالمية, درجات JIS G3454 STPG قابلة للمقارنة وظيفيًا مع العديد من المعايير الدولية, أبرزها مواصفات **ASTM A106/ASME SA-106** لأنابيب الفولاذ الكربوني غير الملحومة للخدمة في درجات الحرارة العالية:

- STPG 370: يرتبط ارتباطًا وثيقًا بـ **ASTM A53 Grade B** و **ASTM A106 Grade A**, على الرغم من STPG 370 غالبًا ما يُظهر قوة إنتاجية دنيا أعلى قليلاً من A106 Grade A.

- STPG 410: ملف تعريف قوتها (دقيقة. الشد $410 \text{ MPa}$, دقيقة. أَثْمَر $245 \text{ MPa}$) تتنافس بشكل مباشر مع **ASTM A106 Grade B** (دقيقة. الشد $415 \text{ MPa}$, دقيقة. أَثْمَر $240 \text{ MPa}$), تأكيد وضعها كعلاوة, مادة معترف بها دوليًا لأنابيب الضغط عالية الجودة التي تصل إلى $350^\circ\text{C}$.

تضمن المتطلبات الصارمة لـ JIS G3454 أن أنابيب الغلايات المصنوعة من الفولاذ الكربوني STPG ليست مجرد سلع, ولكن المكونات ذات التصميم الهندسي العالي التي تشكل العناصر الحاسمة, العمود الفقري الموثوق للأنظمة الحرارية في جميع أنحاء العالم. إن تركيبتها الكيميائية المتوازنة وأدائها الميكانيكي المضمون في ظل الظروف القاسية يجعلها مادة لا غنى عنها في توليد الطاقة والصناعات الثقيلة.

يضمن هذا الأنبوب الحد الأدنى من التدخل في الصيانة, أقصى قدر من الكفاءة الإنتاجية, وعقود من الموثوقية, عملية آمنة, حماية كل من الاستثمار الخاص بك والبيئة. إنها, بكل بساطة, ضمان التحمل تحت السطح.

نطاق درجات الصلب تحت ** en 10219-1** المعيار-من ** s235jrh ** من خلال ** s355joh/jeh ** إلى الأداء العالي ** S460MH **-يوفر الحل الأساسي لكل تحدي الأساس العميق. يضمن هذا المعيار الأوروبي ليس فقط الخصائص الميكانيكية ** ** ** (تصل إلى القوة 460 MPa) ولكن أيضا الحرجة ** التأثير المتانة ** ($\نص{J0}/\نص{J2}$) و Superior ** قابلية اللحام ** من خلال التحكم الصارم في ** معادلة الكربون ** **.

خاتمة: A334 أنابيب, القبدة القادمة المخلوطة من الخط, تنسيق البرد - comps متماسكة, dims phear, strengths steadfast—eternal envoys of energy's equator.

CODA: TP321 أنابيب, ألعاب Aegis of the Blaze, تنسيق السخرية الفائقة - مواقع متماسكة, الأبعاد deft, strengths steadfast—eternal emissaries of energy's ember.

من 30678 أكثر من معيار; إنها شهادة على دقة شركة Abtersteel ومخطط لتحقيق طول العمر الاستثنائي في البنية التحتية لخطوط الأنابيب. يمثل نظام الطلاء 3pe الذي يحدده قمة تقنية حماية التآكل الخارجية

الجدول المقدم ومهندسي دليل التحليل التفصيلي في اختيار المواصفات المناسبة, مع الابتكارات المستقبلية ضمان أهميتها المستمرة في البنية التحتية الصناعية.

سبيكة 309 و 309s أنابيب ملحومة من شركتنا Excel في خدمة درجات الحرارة العالية, بدعم من التحليل العلمي للخصائص والأداء. الاتصال للحصول على حلول مخصصة.

بالمقارنة مع inconel 718 و incoloy 901, يوفر API 5L BNS القدرة على تحمل التكاليف على أداء درجات الحرارة العالية. بالنسبة إلى ASTM A671 CC60 CL22, يعطي الأولوية للخدمة الحامضة على صلابة درجات الحرارة المنخفضة, في حين أن API 5L X70 PSL2 يوفر قوة أعلى ولكن أقل تأكيد خدمة حامضة. جدول المعلمة المقدمة والتحملات قرارات هندسة المساعدة. الابتكارات المستقبلية في اللحام, الطلاءات, والاستدامة ستعزز فائدتها, يبقى ضمان API 5L PSL2 BNS حجر الزاوية في البنية التحتية الموثوقة لخطوط الأنابيب في البيئات الصعبة.

ASTM A270 304L أنابيب صحية من الفولاذ المقاوم للصدأ هي حجر الزاوية في معدات السوائل في التطبيقات الصيدلانية والصحة, تقديم توازن في مقاومة التآكل, خصائص صحية, والفعالية من حيث التكلفة

316 تمثل أنابيب الفولاذ المقاوم للصدأ قمة هندسة المواد لتطبيقات معالجة العصير والغذاء, تقديم مجموعة فريدة من مقاومة التآكل, خصائص صحية, والمتانة. قدرتهم على مواجهة العصائر الحمضية, عوامل التنظيف العدوانية, والأنظمة ذات الضغط العالي تجعلها لا غنى عنها في ضمان سلامة المنتج والكفاءة التشغيلية.

STH11 و STH12 فعالة من حيث التكلفة للأسطوانات للأغراض العامة, بينما يتفوق STH21 و STH22 في الضغط العالي, تطبيقات درجات الحرارة العالية بسبب تكوين CR-MO. يتم التحكم بإحكام التحمل الأبعاد والتراكيب الكيميائية لضمان السلامة والأداء.