В 10219 Конструкционная стальная труба – S235JR S355JR S355J0H S355J2H

Основополагающие принципы EN 10219 Конструкционная сталь: Структура металлургии и стандартизации

Конструкционная сталь, по своей сути, представляет собой тщательно сбалансированный сплав железа и углерода., принципиально разработан для обеспечения высокой прочности и жесткости при минимально возможных затратах, формирование скелетной основы современной инфраструктуры. RU 10219 стандартный, специально названный “Холодногнутые сварные конструкционные полые профили из нелегированных и мелкозернистых сталей.,” обеспечивает строгую техническую основу в Европейском Союзе (Евросоюз) по производству и поставке стальных труб и полых профилей, используемых в общестроительном и гражданском строительстве.. Это отличается от EN 10210, который охватывает горячедеформированные профили, и эта дифференциация имеет решающее значение, поскольку процесс холодной штамповки существенно влияет на конечное состояние материала., механические свойства, и собственные остаточные напряжения, требующие особых требований к составу и испытаниям.

Система оценок, используемая EN 10219 носит системный и информативный характер, предлагая немедленное представление об основных характеристиках материала. Приставка «С»’ означает конструкционную сталь, универсально указывая на его предполагаемое использование. За ним следует число — 235 или 355 — которое определяет минимальный гарантированный предел текучести. ($\text{R}_\text{eH}$) в ньютонах на квадратный миллиметр ($\text{N}/\text{mm}^2$ или $\text{MPa}$) для диапазона толщины основания (конкретно, до $16\text{mm}$ толщина). Это числовое обозначение является наиболее важной информацией для инженера-строителя., поскольку он напрямую регулирует проектные расчеты, определение размеров раздела, и несущая способность. Последующие буквы и цифры, например «JR», «J0», и «J2», относятся к гарантированной энергии удара — сопротивлению материала хрупкому разрушению — при определенных минусовых температурах., что отражает его пригодность для холодного климата или применения при динамических нагрузках. Буква «Дж»’ означает минимальную энергию удара $27\text{J}$ (Джоулз), а добавленные символы обозначают температуру, при которой эта энергия должна быть достигнута.: 'Р’ указывает на тестирование при комнатной температуре ($+20^\circ\text{C}$), ‘0’ указывает на тестирование в $0^\circ\text{C}$, и '2’ указывает на тестирование в $-20^\circ\text{C}$. Такая систематическая номенклатура гарантирует, что инженер сможет быстро подобрать материал с необходимым сочетанием прочности и ударной вязкости для конкретной рабочей среды., минимизация риска внезапного, катастрофическое хрупкое разрушение, что является серьезной проблемой в стальных конструкциях, подвергающихся высоким скоростям деформации., острые насечки, или низкие температуры окружающей среды.

Последний элемент, 'ЧАС', который специально применяется к $\text{S355}$ оценки в стадии обсуждения (S355J0H и S355J2H), означает, что продукт представляет собой полое сечение, подтверждающий его прямую применимость в соответствии с EN 10219 объем. Это целостное соглашение об именах, объединяющее сильные стороны, прочность, и форма — краеугольный камень европейских спецификаций материалов., что позволяет осуществлять высокоэффективный и стандартизированный выбор материалов на всем континенте.. Фундаментальное различие между марками S235 и марками S355 заключается в процессах легирования и прокатки.. S235 является базовым, нелегированная конструкционная сталь, полагаясь, прежде всего, на низкое содержание углерода и стандартные методы прокатки.. S355, наоборот, достигает значительно более высокого предела текучести за счет более продуманных легирующих добавок. (прежде всего марганец ($\text{Mn}$)) и часто посредством контролируемой прокатки или микролегирования. (использование таких элементов, как ниобий ($\text{Nb}$), Ванадий ($\text{V}$), и Титан ($\text{Ti}$)) для улучшения зернистой структуры и повышения прочности за счет дисперсионного твердения, метод, известный как термомеханическая контролируемая обработка. (ТМКП), что имеет решающее значение для баланса свариваемости и прочности..

Химический проект: Контроль прочности и свариваемости с помощью состава

Химический состав конструкционных сталей, соответствующих EN 10219 по сути является компромиссом между достижением необходимой механической прочности и сохранением превосходной свариваемости.. В отличие от специальных сплавов, где высокая прочность имеет первостепенное значение, а стоимость/свариваемость имеют второстепенное значение., рынок металлоконструкций большого объема требует простоты изготовления в полевых условиях. Это обуславливает необходимость строгого контроля за элементами, существенно влияющими на прокаливаемость стали и возможность образования холодных трещин в зоне термического влияния. ($\text{HAZ}$) во время сварки.

Наиболее важным элементом, который необходимо контролировать, является углерод. ($\text{C}$). Хотя углерод является основным упрочнителем железа, увеличение его содержания быстро ухудшает свариваемость и увеличивает склонность стали к хрупкому поведению.. Для большей прочности $\text{S355}$ оценки, максимальное содержание углерода значительно ограничено по сравнению со старыми стандартами, отражающее современное предпочтение достижения прочности за счет неуглеродного легирования и улучшения микроструктуры. (ТМКП). Стандарт обеспечивает гарантию свариваемости не только за счет прямых ограничений по элементам, но и за счет расчета значения углеродного эквивалента. ($\text{CEV}$). The $\text{CEV}$ представляет собой эмпирическую формулу, используемую для количественной оценки совокупного влияния всех легирующих элементов на прокаливаемость материала., предоставление единого показателя для прогнозирования склонности к образованию холодных трещин во время сварки.. Наиболее распространенная формула, используемая для сталей серии EN, разработана Международным институтом сварки. ($\text{IIW}$) формула:

RU 10219 Стандарт устанавливает конкретные максимальные ограничения на $\text{CEV}$ для каждого класса, особенно для толстых срезов. Ограничивая $\text{CEV}$, стандарт по своей сути требует, чтобы производители могли использовать стандарт, высокопроизводительные сварочные процедуры с минимальным предварительным подогревом или без него, главное экономическое и логистическое преимущество в строительных проектах.

Марганец ($\text{Mn}$) второй по важности элемент. Это мощный укрепитель, который работает синергетически с углеродом., Но что еще более важно, он способствует образованию желательной мелкозернистой перлитной структуры и является ключом к улучшению как горячей обрабатываемости, так и ударной вязкости.. Чем выше прочность $\text{S355}$ оценки всегда выше $\text{Mn}$ содержание, чем $\text{S235}$ оценки. Другие второстепенные элементы, такие как фосфор ($\text{P}$) и сера ($\text{S}$) строго ограничены, потому что и то, и другое вредно; $\text{P}$ снижает низкотемпературную пластичность, пока $\text{S}$ формы $\text{MnS}$ включения, которые сильно ухудшают ударную вязкость, особенно в направлении по толщине, важный фактор для трубчатых соединений. Нижний $\text{S}$ и $\text{P}$ пределы в $\text{J0}$ и $\text{J2}$ Марки отражают возросший спрос на гарантированную низкотемпературную вязкость..

Таблица I: Требования к химическому составу (В 10219)

В следующей таблице указаны максимальные концентрации элементов, разрешенные EN. 10219, обеспечение требуемой прочности и критического профиля свариваемости для профилей номинальной толщины ($\text{t}$) меньше или равно $16\text{mm}$ (пределы немного различаются для более толстых секций).

| Элемент (Макс %) | S235JR | S355JR | S355J0H | S355J2H |

| Углерод ($\text{C}$) | $0.17$ | $0.20$ | $0.20$ | $0.20$ |

| Кремний ($\text{Si}$) | – | $0.55$ | $0.55$ | $0.55$ |

| Марганец ($\text{Mn}$) | $1.40$ | $1.50$ | $1.50$ | $1.60$ |

| Фосфор ($\text{P}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| сера ($\text{S}$) | $0.040$ | $0.040$ | $0.035$ | $0.035$ |

| Медь ($\text{Cu}$) | $0.55$ | $0.55$ | $0.55$ | $0.55$ |

| Азот ($\text{N}$) | $0.009$ | $0.009$ | $0.009$ | $0.009$ |

| Служить (Макс) | $0.35$ | $0.45$ | $0.45$ | $0.45$ |

Примечание: Для $\text{t} > 16\text{mm}$, максимум $\text{C}$ и $\text{CEV}$ пределы обычно немного увеличиваются для всех классов, признание возрастающей сложности в достижении однородной микроструктуры в более толстом материале.

Таблица раскрывает четкую материальную стратегию: S235JR — базовый, низкоуглеродистая сталь с пониженным $\text{CEV}$. Марки S355 достигают своей прочности в первую очередь за счет увеличения допустимого $\text{Mn}$ (до $1.60\%$) и введение $\text{Si}$ контроль (раскислитель и укрепитель), и все это при сохранении контроля $\text{C}$ ограничения. Переход от S355JR к S355J0H и S355J2H незначителен, но важен с металлургической точки зрения., о чем свидетельствуют ужесточение максимальных ограничений на вредные $\text{P}$ и $\text{S}$, что напрямую обеспечивает более высокие гарантированные свойства ударной вязкости при низких температурах, предусмотренные $\text{J0}$ и $\text{J2}$ классификации.

Холодная штамповка и механические последствия: Стресс, Сила, и пластичность

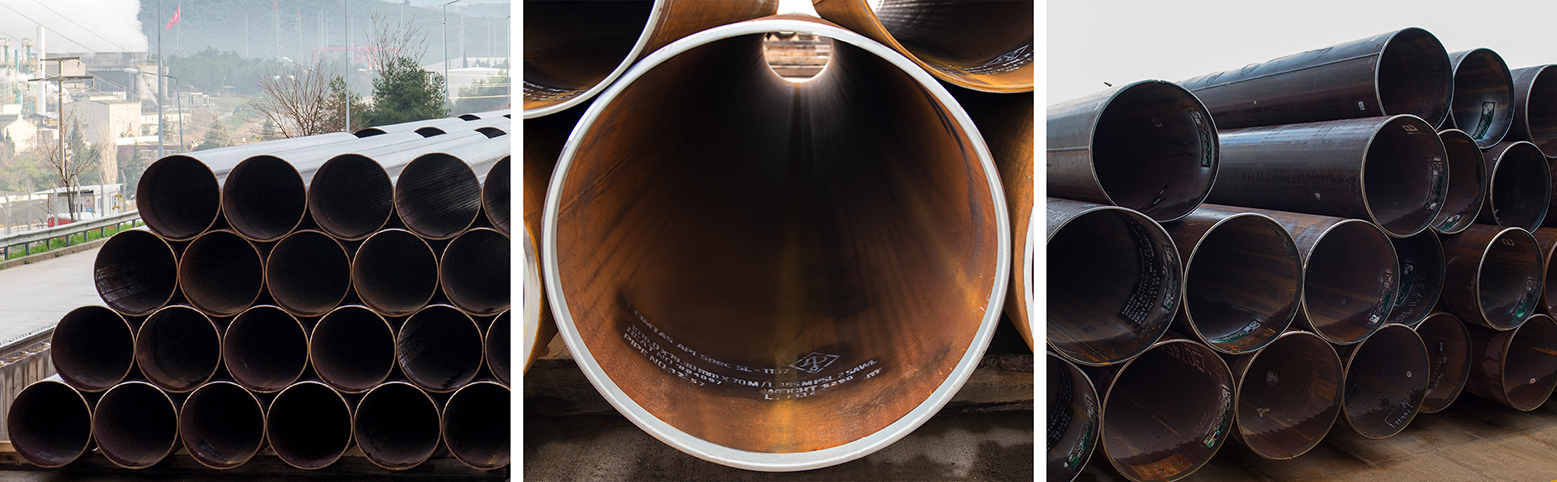

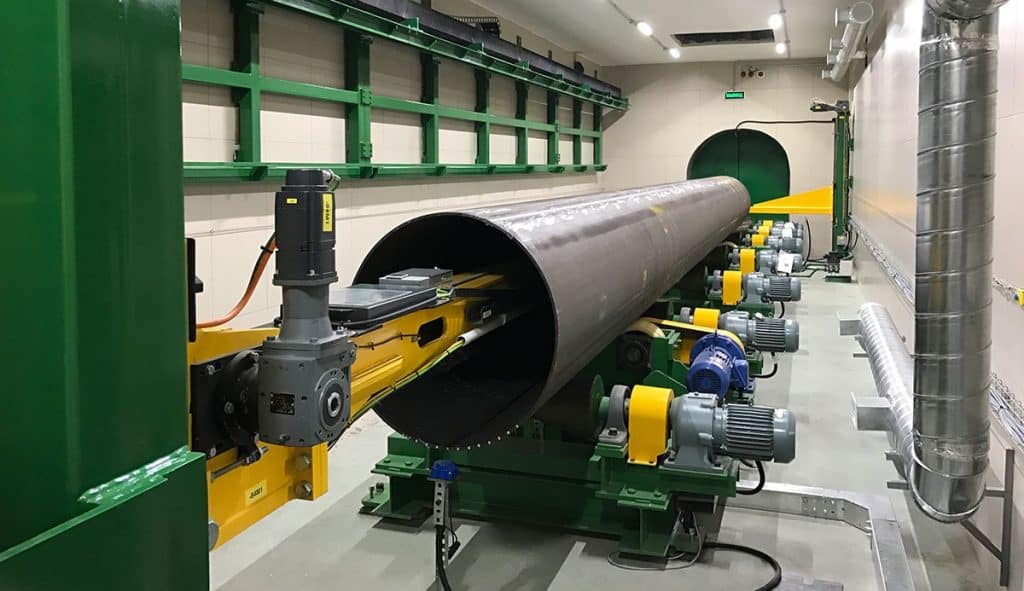

Определяющая особенность EN 10219 продукция – это способ производства: холодная штамповка. Труба, или полая секция, обычно изготавливается из горячекатаной стальной полосы или пластины, которую сначала сваривают в продольном направлении. (часто использую электросварку сопротивлением ($\text{ERW}$) или сварка под флюсом ($\text{SAW}$) процесс) а затем пропускали через формовочные валки при температуре окружающей среды. Этот процесс резко контрастирует с профилями горячей штамповки. (В 10210), которые образуются при высоких температурах, обычно выше температуры рекристаллизации стали.

Холодная штамповка вызывает несколько важных металлургических и механических изменений.:

-

Упрочнение работы: Пластическая деформация во время формовки вызывает движение и размножение дислокаций в кристаллической решетке стали.. Такое упрочнение значительно повышает предел текучести материала и, в меньшей степени, его предел прочности. Такое увеличение силы может, парадоксально, быть одновременно и преимуществом, и проблемой. Хотя конечная секция трубы может иметь фактический предел текучести, значительно превышающий гарантированный минимум. (например, $355\text{MPa}$), это увеличение происходит за счет снижения пластичности. (удлинение) и, потенциально, снижение прочности, особенно если стальная пластина изначально была недостаточно мелкозернистой.. RU 10219 стандарт учитывает такое нагартование, определяя, что механические испытания должны проводиться на образце, взятом из готового изделия., тем самым проверяя механическое состояние после холодной штамповки.

-

Остаточный стресс: Процесс холодной штамповки оставляет значительные остаточные напряжения в конструкции трубы., преимущественно в районе углов и сварного шва. Эти напряжения обычно сжимающие на внешней поверхности и растягивающие на внутренней поверхности.. Хотя эти напряжения не обязательно влияют на предельную несущую способность элемента при статическом растяжении или сжатии. (из-за последующей текучести под нагрузкой), они имеют решающее значение с точки зрения усталостных характеристик и сопротивления продольному изгибу.. Для применений, критичных к усталости, или те, которые связаны с динамической нагрузкой, наличие высоких остаточных растягивающих напряжений вблизи ножек сварных швов или других геометрических нарушений может значительно ускорить зарождение и распространение трещин., необходимость детальной оценки усталости.

-

Целостность сварного шва: Для самого сварного шва, процесс холодной штамповки подвергает сварной шов и его $\text{HAZ}$ к пластической деформации, который служит как для гомогенизации локализованных изменений микроструктуры, так и для проверки целостности сварного шва.. Эффект холодной обработки может быть полезен при нормализации любых незначительных $\text{HAZ}$ микроструктуры, но требует строгого контроля качества на начальном этапе сварки для предотвращения дефектов, которые могут усугубиться во время формовки..

Таблица II: Требования к растяжению (В 10219)

Требования к растяжению проверяются на образцах, взятых из готового полого профиля, и должны соответствовать следующим минимальным требованиям. (по толщине $\text{t} \leq 16\text{mm}$):

| Оценка | Минимальный предел текучести (РеХ) МПа | Минимальная прочность на растяжение (Рм) МПа | Минимальное удлинение (А) % |

| S235JR | $235$ | $360$ – $510$ | $26$ |

| S355JR | $355$ | $510$ – $680$ | $22$ |

| S355J0H | $355$ | $510$ – $680$ | $22$ |

| S355J2H | $355$ | $510$ – $680$ | $22$ |

Таблица подтверждает основное определение оценок.: S355 обеспечивает минимальный предел текучести. $120\text{MPa}$ выше, чем S235, представляет собой значительное структурное преимущество с точки зрения эффективности использования материалов.. Это существенное увеличение прочности обменивается на умеренное снижение минимального удлинения., отражающее металлургическую реальность компромисса между прочностью и пластичностью. Критически, стандарт также предусматривает диапазон прочности на разрыв. ($\text{R}_\text{m}$), который действует как потолок, предотвращая чрезмерное затвердевание и последующее охрупчивание., обеспечение надежного баланса свойств для структурного использования.

Самый сложный вызов: Энергия удара и эффективность при низких температурах

Для конструктивных элементов, особенно те, которые подвергаются динамическим нагрузкам, сейсмическая активность, или минусовой климат, сопротивление материала хрупкому разрушению часто является более важным параметром конструкции, чем его статический предел текучести.. Это сопротивление количественно определяется с помощью испытания на удар по Шарпи с V-образным надрезом., который измеряет энергию, поглощенную стандартным образцом во время разрушения.. Обозначения свойств воздействия ($\text{JR}$, $\text{J0}$, $\text{J2}$) являются гарантиями инженера, что труба не выйдет из строя катастрофически хрупким образом при указанной минимальной рабочей температуре.

Основополагающим металлургическим принципом, определяющим эту производительность, является температура перехода из вязкого в хрупкое состояние. ($\text{DBTT}$). Все черные материалы демонстрируют изменение режима разрушения от пластичного. (высокое поглощение энергии, значительная пластическая деформация) при высоких температурах становится хрупким (низкое поглощение энергии, быстрое распространение трещин) при низких температурах. Цель спецификации материала, особенно для $\text{J0}$ и $\text{J2}$ оценки, заключается в обеспечении того, чтобы материал $\text{DBTT}$ значительно ниже самой низкой прогнозируемой рабочей температуры.

Переход от S355JR к S355J2H является очевидным прогрессом в борьбе с трещинообразованием.:

-

S355JR: Гарантии $27\text{J}$ в $\mathbf{+20^\circ\text{C}}$. Подходит для общего строительства в условиях умеренного климата, где рабочая температура редко опускается значительно ниже нуля..

-

S355J0H: Гарантии $27\text{J}$ в $\mathbf{0^\circ\text{C}}$. Это дает немного больший запас, подходит для конструкций, подвергающихся воздействию низких температур, но не подверженных сильному холоду.

-

S355J2H: Гарантии $27\text{J}$ в $\mathbf{-20^\circ\text{C}}$. Эта марка необходима для применения в холодных регионах., высотные установки, или конструкции, подверженные ударным нагрузкам, где низкая $\text{DBTT}$ жизненно важно. Достижение этого свойства при $-20^\circ\text{C}$ является прямым следствием более строгого химического контроля (ниже $\text{P}$ и $\text{S}$) и требование полностью раскисленной стали (Т.е., полностью раскисленный) с мелкозернистой структурой, часто достигается за счет $\text{TMCP}$ и измельчение алюминиевого зерна. Мелкий размер зерна является наиболее эффективным способом снижения $\text{DBTT}$ и повысить прочность без ущерба для прочности.

Таблица III: Требования к энергии удара (В 10219)

Следующие минимальные средние значения энергии удара ($\text{J}$) обязательны для продольных образцов, снятых с готового изделия.

| Оценка | Температура испытания (\текст{^кругтекст{С}}) | Минимальная энергия удара (Дж) |

| S235JR | $+20$ | $27$ |

| S355JR | $+20$ | $27$ |

| S355J0H | $0$ | $27$ |

| S355J2H | $-20$ | $27$ |

Использование стандарта $27\text{J}$ ценность значительна, поскольку он считается минимальным уровнем поглощения энергии, который обычно соответствует переходу к полностью пластичному состоянию. (сдвигать) поведение разрушения, обеспечение того, чтобы материал имел достаточную резервную способность для поглощения локализованной энергии без немедленного катастрофического отказа.. Требование, чтобы этот уровень энергии поддерживался при определенной низкой температуре, обеспечивает фундаментальную структурную надежность для применений в холодную погоду..

Термическая обработка и условия поставки: Влияние холодной работы

Один из определяющих аспектов EN 10219 конструкционная труба — это общий подход стандарта к термообработке.. В отличие от стандартов на сосуды под давлением или легированную сталь, которые часто требуют окончательной нормализации или закалки/отпуска., а $\text{S235}$ и $\text{S355}$ оценки ниже EN 10219 обычно поставляются в готовом виде (Т.е., без постформирующей термообработки). В этом состоянии гарантированы механические свойства, указанные в таблицах., в значительной степени полагаясь на исходное состояние стальной полосы или пластины, используемой для формования (которые могли быть нормализованы или $\text{TMCP}$-обработанный сталелитейным заводом).

Требования к термообработке (В 10219)

| Оценка | Состояние поставки | Основное техническое назначение |

| S235JR | В сформированном виде (Холодная отделка) | Опирается на присущие свойства низкоуглеродистого, нелегированный основной материал. |

| S355JR | В сформированном виде (Холодная отделка) | Зависит от состояния основного материала (часто $\text{TMCP}$ или нормализованный) и эффект наклепа. |

| S355J0H | В сформированном виде (Холодная отделка) | Опирается на контролируемый состав и мелкозернистую структуру, гарантирующую $0^\circ\text{C}$ прочность. |

| S355J2H | В сформированном виде (Холодная отделка) | Опирается на контролируемый состав и мелкозернистую структуру, гарантирующую $-20^\circ\text{C}$ прочность. |

Тот факт, что термообработка после формования обычно не требуется, является ключевым элементом экономической жизнеспособности этих продуктов.. Полномасштабная термообработка после сварки или после формовки. (например, снятие стресса или нормализация) для большой конструкционной трубы это приведет к значительным затратам и сложности.

Однако, состояние холодной штамповки имеет важное техническое предостережение: наличие высоких остаточных напряжений, упомянутых ранее. Хотя сам по себе это не режим отказа, производитель может решить провести термообработку для снятия напряжения (обычно в $550^\circ\text{C}$ к $600^\circ\text{C}$) после сложной сварки или изготовления, особенно для компонентов, предназначенных для эксплуатации в условиях чрезвычайно высокой усталости или для компонентов с жесткими требованиями к размерным допускам.. К этому плановому лечению следует подходить с осторожностью.; при этом уменьшаются остаточные напряжения и восстанавливается небольшая пластичность., изготовитель должен гарантировать, что обработка не оказывает негативного влияния на ударные свойства, гарантированные $\text{J0}$ или $\text{J2}$ оценки. Длительное воздействие температур вблизи $600^\circ\text{C}$ мог, например, вызвать выделение микросплавов ($\text{Nb}/\text{V}$ карбиды/нитриды) огрубить, что приводит к небольшой потере прочности и потенциальному ухудшению ударной вязкости., хотя этот эффект обычно незначителен для рабочих температур, предусмотренных настоящим стандартом.. Важным выводом является то, что базовые свойства гарантированы в том виде, в каком они сформированы., нетермически обработанное состояние, возложение на сталелитейный завод ответственности за использование предварительно обработанного материала (пластина/катушка) который уже обладает необходимой мелкозернистой структурой, чтобы выдержать последующую холодную обработку и соответствовать окончательному результату. $\text{J}$ требования к прочности.

Сварка и изготовление: Практические инженерные соображения

Структурная эффективность использования полых профилей (HSS) часто реализуется в сложных ферменных и пространственно-каркасных конструкциях, которые требуют обширной сварки секций вместе, часто включают сложные соединения, когда одна труба имеет форму, соответствующую профилю другой. ($\text{T}$, $\text{K}$, $\text{Y}$ суставы). Профиль свариваемости, регулируется $\text{CEV}$ (Таблица I), поэтому имеет первостепенное значение. Низкий $\text{CEV}$ значения для EN 10219 трубы означают, что они классифицируются как имеющие хорошую свариваемость и, как правило, могут быть сварены с использованием стандартных процессов. (например, Дуговая сварка защищенного металла ($\text{SMAW}$), Газовая дуговая сварка металлов ($\text{GMAW}$), или дуговая сварка порошковой проволокой ($\text{FCAW}$)) с минимальным предварительным подогревом или без него, при условии, что толщина сечения умеренная и условия окружающей среды контролируются.

Основным соображением при сварке этих конструкционных сталей является предотвращение холодного растрескивания. (или водородное растрескивание) в $\text{HAZ}$. Этот тип растрескивания возникает в чувствительных микроструктурах. (жесткий, мартенситноподобные структуры, образующиеся в $\text{HAZ}$), при наличии растягивающего напряжения (остаточный или прикладной), и, критически, в присутствии диффундирующего водорода. Низкий $\text{CEV}$ принадлежащий $\text{S355}$ марки минимизирует прокаливаемость (образование чувствительных микроструктур), при использовании низководородных расходных материалов (электродные покрытия или флюс) и, если необходимо, минимальный предварительный нагрев ($50^\circ\text{C}$ к $100^\circ\text{C}$) управляет содержанием водорода, обеспечение соединения без трещин.

Еще один важный фактор изготовления, уникальный для HSS, – это расчетный фактор усталости сварных соединений.. Сложность трубчатых соединений приводит к сильно локализованным концентрациям напряжений. ($\text{SCF}$) на сварных швах. Для конструкций, подвергающихся циклическому нагружению (например, мосты, морские структуры, краны), Усталостная долговечность часто является определяющим критерием проектирования., превышение статической силы. Высокие остаточные растягивающие напряжения, возникающие в материале вблизи сварного шва из-за холодной штамповки, могут усугубить эту проблему.. Следовательно, Процедуры сварки и детали соединений должны быть тщательно определены в соответствии с соответствующими стандартами на усталость. (например Еврокод 3, Часть 1-9) которые предписывают определенные общие категории и классы деталей для обеспечения надлежащего срока службы., фактор, на который сильно влияет исходное холоднодеформированное состояние трубы..

Приложения и заключение: Столпы современного строительства

RU 10219 конструкционные стальные трубы, от базового S235JR до премиум-S355J2H, составляют основу проектов проектирования легких и тяжелых конструкций, выбраны за идеальное сочетание прочности, экономическая эффективность, и простота изготовления. Тщательная стандартизация их химического состава., механические характеристики, и вязкость разрушения гарантируют, что они отвечают строгим требованиям безопасности и долговечности в различных средах..

Трубы S235JR обычно используются в неосновных конструктивных элементах., перила, строительные леса, и легкий каркас, где прочность менее важна, чем стоимость и формуемость. S355JR представляет собой стандартный высокопрочный конструкционный класс в отрасли., подходит для большинства колонок, луч, и ферм в умеренном климате. S355J0H и, критически, Трубы S355J2H незаменимы для крупных инфраструктурных проектов, где надежность при низких температурах имеет первостепенное значение., включая:

-

Мостовые конструкции: Особенно в регионах, склонных к суровым зимам., где гарантированная вязкость разрушения при $-20^\circ\text{C}$ является не подлежащим обсуждению фактором безопасности.

-

Оффшорные и морские структуры: Включая причалы, пирсы, и оффшорные куртки малого и среднего размера, там, где воздействие холодной морской воды и волн диктует высокую степень прочности.

-

Динамические и сейсмические конструкции: Такие как башни передачи, крановые стрелы, и здания в сейсмоопасных зонах, где материал должен обладать запасом пластичности и вязкости, чтобы поглощать энергию при высоких скоростях деформации без хрупкого разрушения..

В итоге, технический успех EN 10219 труба опирается на глубоко интегрированную связь между химическим составом (контролируется $\text{CEV}$ на свариваемость и $\text{P}/\text{S}$ для прочности), производственный процесс (Холодная штамповка для повышения эффективности и упрочнения), и окончательные механические гарантии (предел текучести и энергия удара при низких температурах). Переход от S235 к S355J2H — это инженерный путь., предоставление ступенчатого спектра характеристик, позволяющего проектировщикам точно выбирать наиболее эффективный и безопасный материал для любой конкретной задачи строительства.. Присущая структурная эффективность формы полого сечения, в сочетании с превосходной свариваемостью и гарантированной прочностью этих $\text{EN}$ оценки, обеспечивает их дальнейшее превосходство в качестве материала для самых важных строительных работ в мире..