La tubería galvanizada ASTM A53 ERW es una obra maestra de ingeniería equilibrada: eficiente para producir, alto en rendimiento, e increíblemente duradero. Adhiriéndose a las interpretaciones más rigurosas de la norma ASTM y superando puntos de referencia internacionales como JIS y EN., Nuestra empresa ofrece un producto diseñado para durar..

Admin

Cuando elige nuestras secciones huecas cuadradas galvanizadas, you aren't just buying steel; usted está invirtiendo en una base estructural científicamente optimizada para su resistencia., Protegido químicamente contra los elementos., y certificado según los estándares más exigentes del mundo.

Sin embargo, 904L sigue siendo la opción indispensable para entornos químicos complejos donde el agua de mar se mezcla con ácidos reductores., o para sistemas estancados donde su contenido de cobre puede ayudar a resistir tipos específicos de biocorrosión.. Además, si la aplicación requiere un conformado en frío extenso o implica condiciones criogénicas, La naturaleza austenítica pura del 904L proporciona un nivel de confiabilidad que la estructura dúplex no puede garantizar..

Al final, the 904L pipe is a testament to the power of precise alloying. It is a material that accepts the challenge of the most aggressive chemical environments, providing a service life that far exceeds standard stainless steels. By mastering the delicate balance of nickel, cromo, molibdeno, y cobre, we provide a conduit that is as reliable as the physics upon which it is built.

Para avanzar en la narrativa técnica de nuestros tubos con curvatura en U UNS N04400 ASTM B165, debemos pasar de la metalurgia fundamental hacia la intersección sofisticada de la dinámica de fluidos y la confiabilidad estructural a largo plazo dentro del conjunto del intercambiador de calor..

En resumen, el éxito técnico de EN 10219 La tubería se basa en una relación profundamente integrada entre la química (controlled by $\text{Atender}$ for weldability and $\text{PAG}/\texto{S}$ por la dureza), el proceso de fabricación (conformado en frío para mayor eficiencia y endurecimiento por trabajo), y las garantías mecánicas finales (Límite elástico y energía de impacto a baja temperatura.). La progresión de S235 a S355J2H es un camino impulsado por la ingeniería, Proporciona un espectro graduado de rendimiento que permite a los diseñadores seleccionar con precisión el material más eficiente y seguro para cualquier tarea estructural determinada.. La eficiencia estructural inherente de la forma de sección hueca., combined with the excellent weldability and guaranteed toughness of these $\text{EN}$ calificaciones, ensures their continued preeminence as the material of choice for the world's most vital structural works.

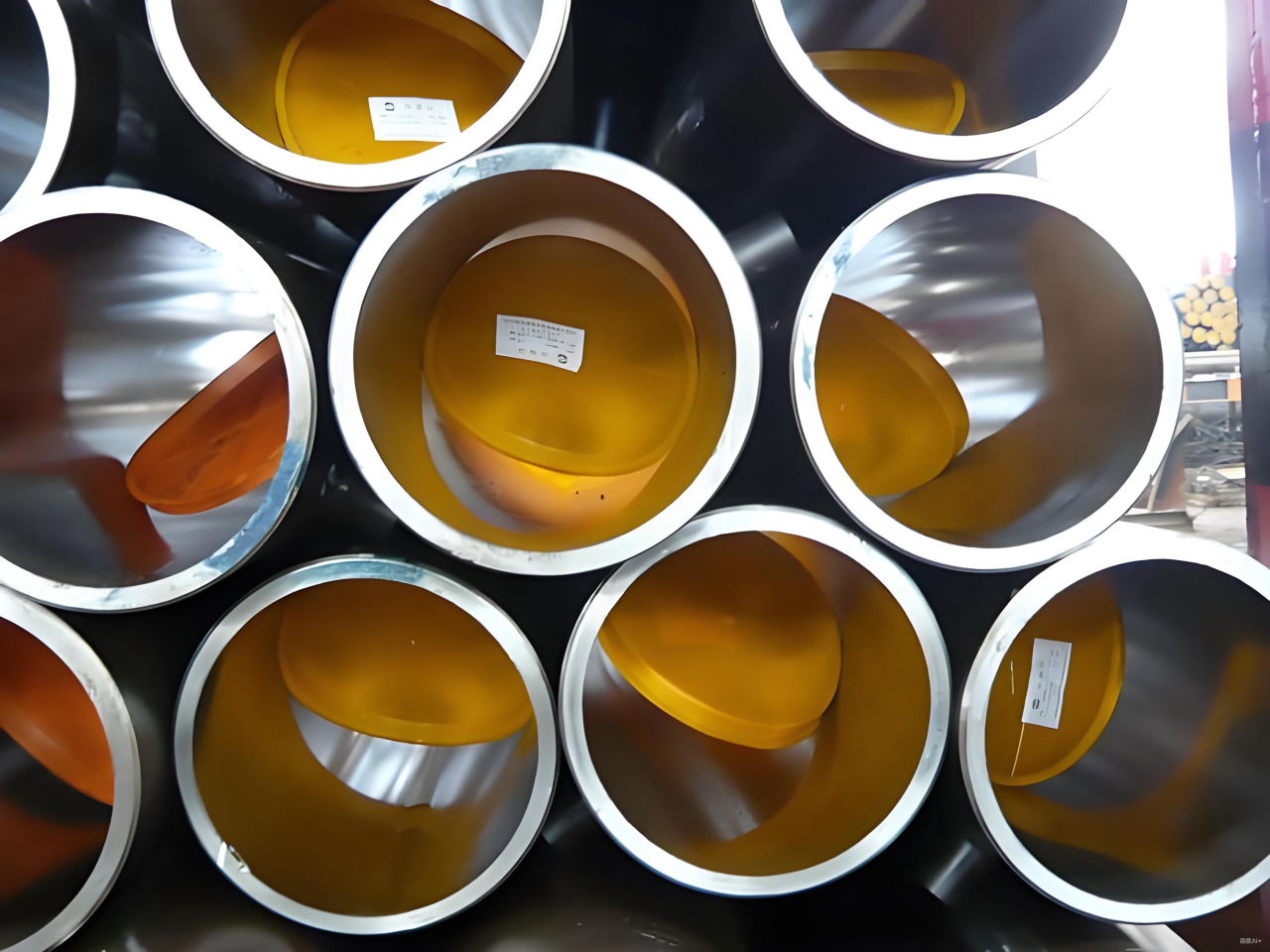

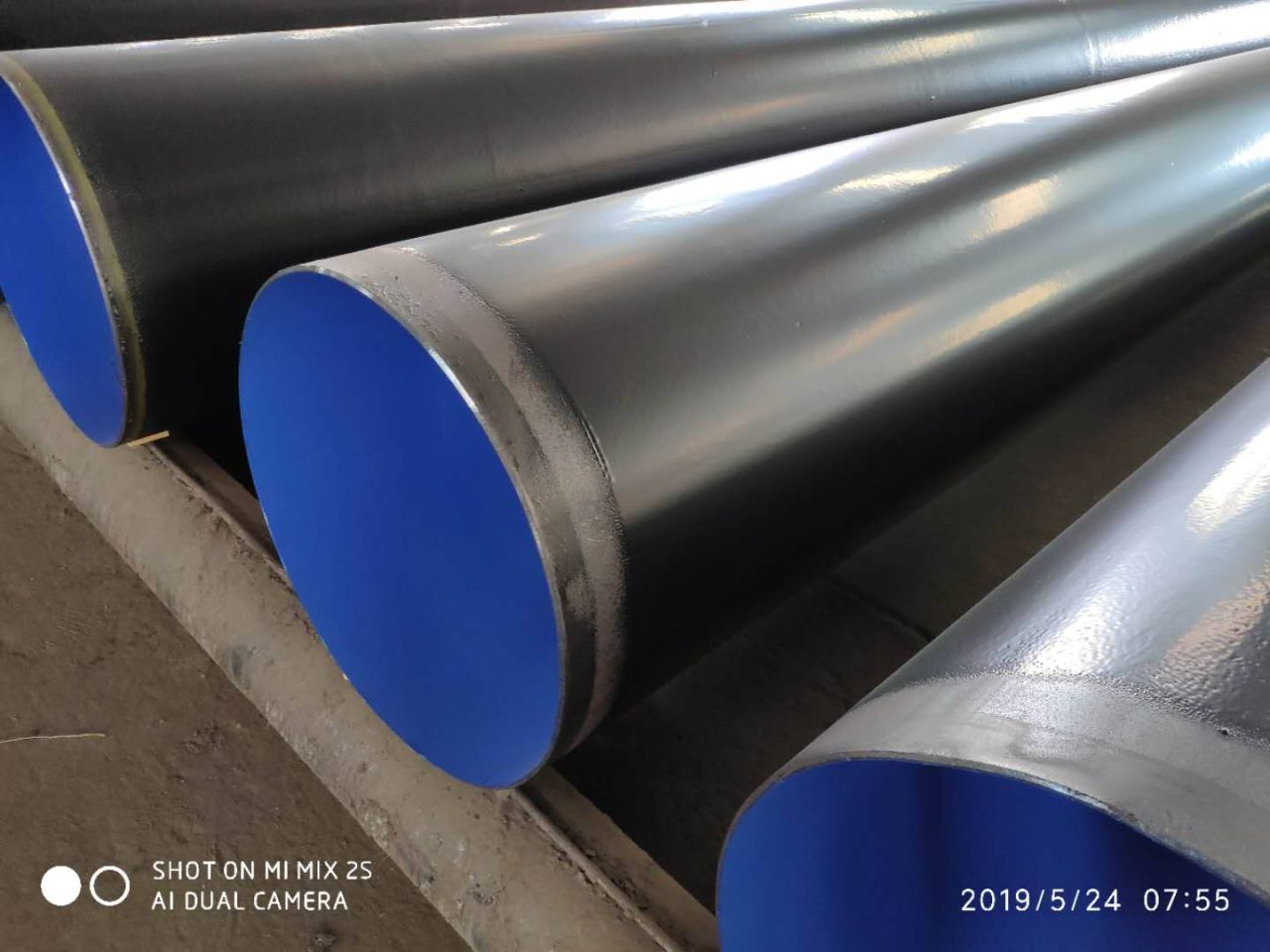

La tubería SSAW de acero al carbono API 5L es una pieza de infraestructura de ingeniería altamente especializada, una solución de material definida fundamentalmente no por una simple restricción dimensional o una protección contra la corrosión de grado comercial, sino por la búsqueda incesante de alta resistencia, integridad de soldadura confiable, y excepcional tenacidad a la fractura, todo lo necesario para garantizar la seguridad, ininterrumpido, y transporte de hidrocarburos a alta presión, gas natural, o lodos fluidos densos a través de vastos paisajes geológicos y ambientales. A diferencia de lo familiar

La inversión en tubos de acero SAW de gran diámetro API 5L Grado B no es simplemente una decisión de adquisición; es un compromiso estratégico con décadas de previsibilidad., transporte de fluidos de gran volumen, Respaldado por el sistema de certificación más estricto de la industria mundial de tuberías.

El calendario del acero galvanizado 40 La tubería se erige como pilar arquitectónico del transporte de fluidos convencional, Una solución de diseño tan omnipresente en la infraestructura de tuberías de agua que su sofisticación técnica a menudo queda oscurecida por su pura familiaridad.. Su continuo dominio, incluso frente a las alternativas modernas de polímeros y compuestos, es un testimonio del equilibrio optimizado logrado entre la materia prima, resistencia confiable del acero al carbono y el elegante, Electroquímica abnegada del recubrimiento de zinc.

El tubo termina, que se dejan sin recubrir para facilitar la soldadura en campo, Requieren protección específica para mantener la limpieza e integridad de los biseles mecanizados con precisión.. Los extremos están protegidos con tapas internas y externas de plástico o metal para evitar daños físicos., entrada de humedad, y contaminación interna durante el almacenamiento y el tránsito.. Para tiempos de tránsito particularmente largos, un temporal, Se puede aplicar un inhibidor de corrosión que se elimina fácilmente a los biseles de acero desnudos para evitar la oxidación de la superficie., asegurar que el contratista reciba una limpieza, superficie lista para soldar. Este último paso logístico cierra el círculo del compromiso de Abtersteel, asegurando que la tubería X60M PSL2 3PE LSAW de alta integridad llegue al sitio de construcción en la misma forma prístina, Estado certificado en el que salió de fábrica..

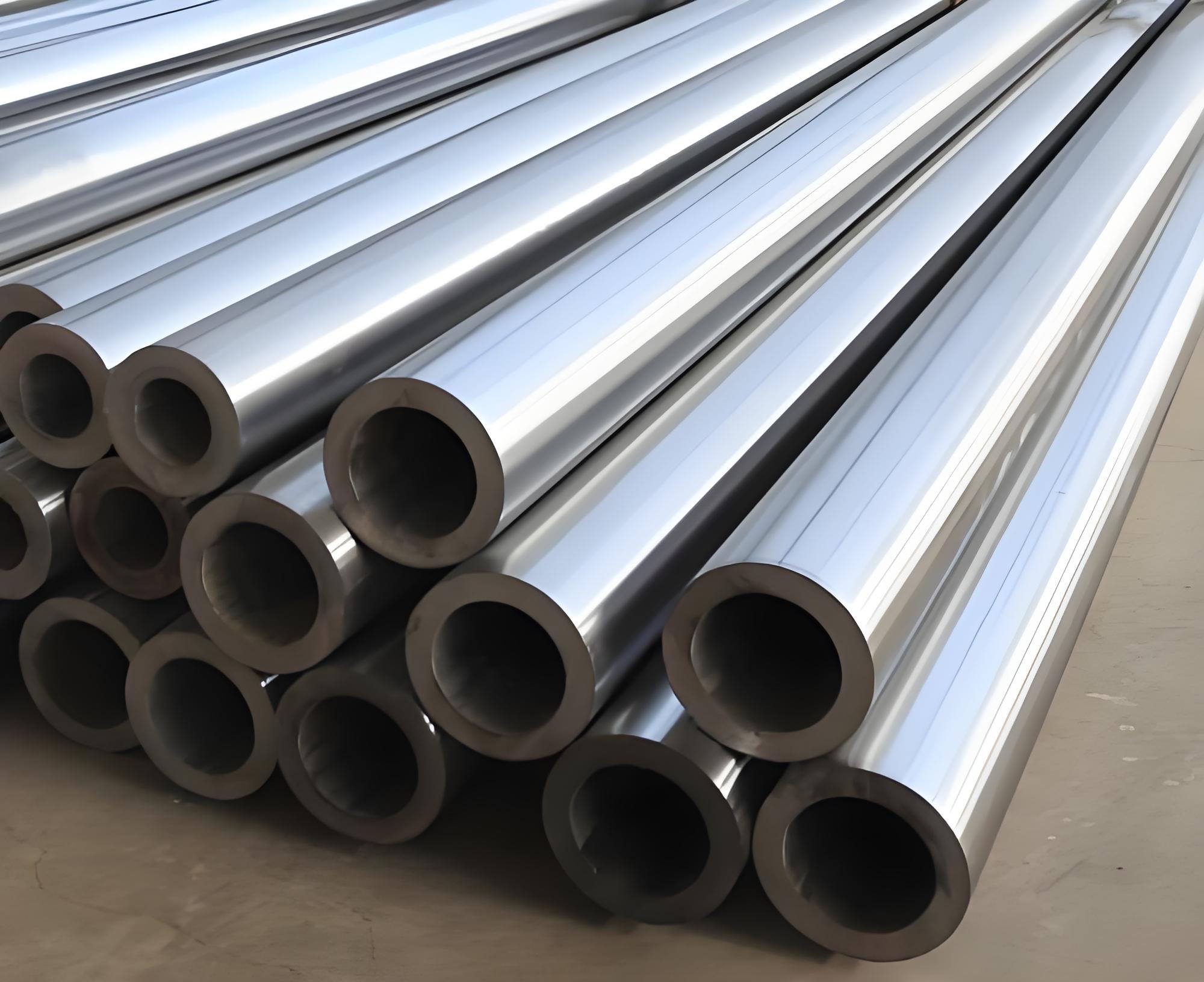

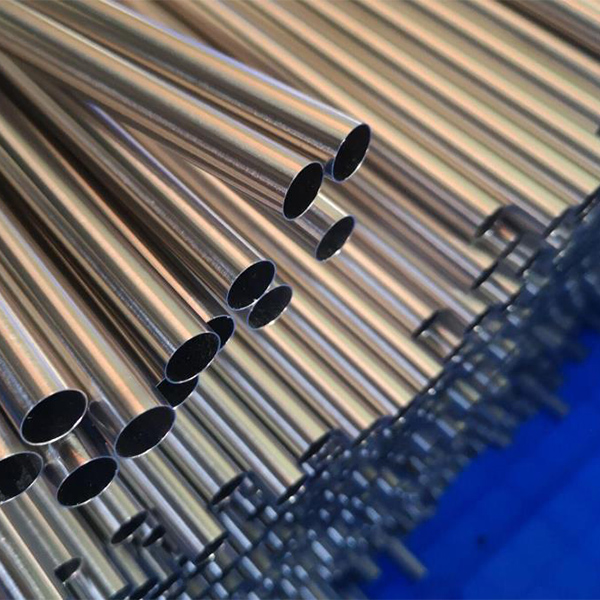

El estruendo 2391 Tubería sin costura de grado St45, suministrado en el estado NBK, representa el pináculo de la ingeniería de tubos de acero de precisión. Su excelencia es el resultado calculado de un control metalúrgico avanzado., plasticidad severa en trabajo en frío, y un meticuloso procesamiento térmico. Su superioridad funcional está validada por su capacidad probada para:

El estruendo 2391 La tubería sin costura de grado St45 es, por lo tanto, El producto elegido cuando la integridad dimensional no es una preferencia sino un prerrequisito de seguridad y rendimiento.. Su uso respalda el funcionamiento confiable de sistemas mecánicos y de fluidos sensibles en todas las facetas de la industria moderna., Proporcionar un componente fundamental que garantiza la precisión desde la etapa de fabricación hasta décadas de servicio operativo..

Tubería de acero sin costura ASTM A519 en el venerable cromo-molibdeno (CR-mo) Grados de aleación, específicamente 4130, 4140, 4142, 4145, y 4147

Tubos pulidos para cilindros hidráulicos y tubos de acero para cilindros hidráulicos asociados

El esfuerzo por articular una solución integral, 3500-exposición oral sobre la importancia de la fabricación y la ingeniería de las tuberías de acero inoxidable dúplex ASTM A789/A789M de grados UNS S31803, S32205, y S32750 no es simplemente una tarea de recopilación de especificaciones técnicas

La tubería de acero API 5L Grado X65 es la culminación de décadas de investigación metalúrgica, proporcionando la fuerza fundamental necesaria para la red energética moderna. Todavía, La verdadera medida de su rendimiento técnico reside enteramente en la elección entre PSL1 y PSL2.. La tubería X65 PSL1 ofrece una conexión confiable, Solución de bajo coste para aplicaciones estándar., serving as the industry's basic assurance of quality.

La síntesis de fuerza y geometría: Un examen científico de las curvas de tuberías de inducción en caliente API 5L X52/X60

El moderno oleoducto de transmisión (el sistema circulatorio de la economía energética global) es una intrincada red definida por la ciencia de los materiales y la ingeniería de precisión.. Dentro de esta red, el curva de tubo es un critico, Nodo no lineal donde la fuerza constante del flujo de fluido a alta presión cumple con la rígida necesidad del cambio de dirección.. Nuestro producto, el Curva de tubería de acero por inducción en caliente API 5L X52 y X60, disponible en crucial y radios, es la encarnación del procesamiento termomecánico avanzado aplicado a la metalurgia de alta resistencia. Es un accesorio de alta ingeniería diseñado para proporcionar integridad estructural bajo tensión circular extrema y una penalización hidráulica mínima., Garantizar la eficiencia y seguridad a largo plazo de tuberías de alta especificación.. Comprender este producto requiere una inmersión profunda en la relación sinérgica entre el producto elegido API 5L grado de acero, la física precisa de doblado por inducción en caliente, y los principios fundamentales de la ingeniería mecánica que gobiernan el flujo de tuberías..

El motor metalúrgico: Aceros de baja aleación y alta resistencia API 5L

La base del rendimiento de estas curvaturas reside en la sofisticada química y procesamiento de la API 5L especificación de tubería. las calificaciones y se clasifican como de alta resistencia y baja aleación. () aceros, que están especialmente desarrollados para manejar las intensas tensiones inherentes a la transmisión de gas natural, petróleo crudo, o productos refinados a grandes distancias. El número que sigue a la 'X’ denota el mínimo especificado Fuerza de producción en miles de libras por pulgada cuadrada (), un parámetro fundamental que dicta directamente la presión de funcionamiento máxima permitida y, como consecuencia, el espesor de pared requerido de la tubería.

El logro científico en estos aceros es la capacidad de lograr un alto límite elástico: () y () respectivamente, sin incurrir en las sanciones metalúrgicas típicamente asociadas con materiales de alta resistencia., como mala soldabilidad o reducción de la tenacidad a la fractura. Este equilibrio se mantiene mediante una meticulosa microaleación. Rastree adiciones de elementos como Niobio (), Vanadio (), y titanio (), a menudo suman menos de de la composición, son la clave. Durante el procesamiento del acero, Estos elementos de microaleación forman precipitados diminutos. () y restringir el crecimiento de granos de cristal, dando como resultado una microestructura excepcionalmente fina. Este refinamiento de grano Es el principal mecanismo científico que eleva simultáneamente el límite elástico y preserva la temperatura baja. Dureza Charpy con muesca en V que es esencial para resistir la fractura frágil, particularmente en ambientes fríos o bajo carga transitoria.

Además, el Equivalente de carbono () de estos aceros está estrictamente controlado para permanecer en niveles bajos. un bajo Es una necesidad química porque asegura la excelente calidad del material. soldadura, minimizar el riesgo de formación de estructuras martensíticas frágiles en el Zona afectada por el calor () durante las operaciones de soldadura en campo. La elección entre X52 y X60 es, por lo tanto, Una decisión de ingeniería precisa: un aprovechamiento calculado de la resistencia del material para optimizar el espesor de la pared en función de la tensión circular de diseño., guiado por códigos de diseño de tuberías como . La resistencia del metal permite al diseñador lograr la capacidad de presión deseada con la mínima cantidad de acero., lo que se traduce directamente en una reducción del coste de material, menor peso de envío, y mayor facilidad de instalación, todo ello manteniendo un control Relación entre límite elástico y resistencia a la tracción ( relación) para garantizar suficiente ductilidad y capacidad de deformación antes de fallar.

La física de la formación: Doblado por inducción en caliente y control microestructural

La creación de un codo de tubo preciso a partir de materiales de alta resistencia. El acero no se puede lograr de manera confiable mediante un simple doblado en frío.; El material presentaría una recuperación elástica excesiva., iniciación de crack, y distorsión geométrica incontrolada. La tecnología necesaria es Doblado por inducción en caliente, un especializado proceso termomecánico que se basa en la aplicación precisa de energía electromagnética y fuerza mecánica.

El núcleo científico de este proceso es calentamiento localizado. El tubo recto se monta en una máquina dobladora., y una estrecha bobina de inducción rodea la zona de flexión. Cuando pasa corriente alterna de alta frecuencia a través de la bobina, genera un potente campo magnético alterno. este campo, según la ley de inducción de Faraday, genera grandes corrientes parásitas dentro de la pared de la tubería, causando rápida y localizada calentamiento en julios. La zona de flexión se calienta rápida y selectivamente a una temperatura precisa, normalmente entre y —un rango seguro por encima del temperatura de transformación, haciendo que el material sea altamente plástico y fácil de moldear.

Mientras que la banda estrecha de la tubería es incandescente, se aplica una fuerza mecánica continua, empujando lentamente el tubo a través de la bobina mientras se ejerce un momento de flexión. esta controlado, La aplicación constante de fuerza hace que la zona calentada se deforme plásticamente alrededor de un punto de pivote., formando el radio deseado. Este proceso no es sólo dar forma; es un rapido, localizado tratamiento térmico. La velocidad de enfriamiento inmediatamente después de la bobina es crucial, a menudo controlado por rociadores de aire o agua. Este ciclo térmico cuidadosamente administrado está diseñado para evitar dos modos de falla simultáneos.: primero, engrosamiento del grano a las altas temperaturas, lo que conduciría a una pérdida catastrófica de dureza; y segundo, la formación de duro, Microestructuras frágiles durante el enfriamiento rápido.. Controlando la velocidad de enfriamiento, El proceso tiene como objetivo retener o incluso mejorar la estructura detallada establecida en el original. material parental, asegurando que el doblez terminado mantenga el espesor especificado. o límite elástico y lo esencial tenacidad.

El desafío geométrico es gestionar el distribución de tensión. Mientras la tubería se dobla, El material en el arco exterior. () se pone en tensión, conduciendo a adelgazamiento del espesor de la pared, mientras que el arco interior () esta comprimido, causando engrosamiento del espesor de la pared. El adelgazamiento en el extradós es la zona más crítica, ya que representa una reducción local en la capacidad de contención de presión. La precisión del proceso de inducción., incluyendo la aplicación de presión interna o mandriles, Es crucial para minimizar este adelgazamiento y garantizar que la reducción final del espesor de la pared se mantenga dentro de los límites estrictos. (típicamente a ) exigido por códigos y estándares de tuberías como ASME B31.8 y el estándar específico de flexión por inducción, ASME B16.49. Cualquier desviación incontrolada en este punto compromete el factor de seguridad de todo el sistema..

Geometría, Hidráulica, y mecanica: El papel del 5D, 8D, y proporciones 10D

La especificación de y curvas: donde el radio () son cinco, ocho, o diez veces el diámetro nominal (), respectivamente, es un reflejo directo de la optimización del equilibrio entre la eficiencia hidráulica y la tensión mecánica..

De un Ingeniería Hidráulica perspectiva, El tamaño del radio de curvatura afecta directamente las características del flujo.. Curvas más cerradas () inducir mayor flujo secundario (patrones de flujo arremolinados o helicoidales) y más localizado turbulencia. Esta turbulencia produce una mayor caída de presión a lo largo de la curva y requiere mayor energía de bombeo para mantener el caudal. En cambio, radios más grandes ( y ) facilitar más suave, más tipo laminar redirección de flujo. El La curva a menudo se selecciona para el diámetro más grande., Tuberías de mayor caudal porque minimiza la disipación de energía y reduce los riesgos internos de erosión/corrosión asociados con la separación del flujo.. la eleccion, por lo tanto, Influye directamente en el costo operativo y la eficiencia de todo el oleoducto a lo largo de su vida..

De un Ingeniería Mecánica punto de vista, el radio dicta la gravedad de la concentración de tensión. Un más apretado doblar da como resultado una mayor Factor de intensificación del estrés () y bajar factor de flexibilidad comparado con un doblar. la concentración de tensión circular, tensión axial, y el momentos de flexión en el extradós y los flancos del La curvatura exige una mayor integridad mecánica local.. El uso de alto rendimiento. material en un apretado El radio a menudo es necesario para garantizar que las tensiones operativas y de flexión combinadas no excedan el límite elástico del material., incluso después de tener en cuenta la reducción del espesor de la pared inherente al proceso de formación. El ASME B31 Los códigos proporcionan el marco matemático para calcular las limitaciones de tensión exactas en función de estas relaciones geométricas y la propiedades del material, Garantizar un factor de seguridad cuantificado para toda la gama de ofertas de productos..

La capacidad de producir estos tres radios distintos mediante el proceso de inducción en caliente, cada uno de los cuales requiere ajustes precisos en el patrón de calentamiento de la bobina., velocidad de formación, y velocidades de enfriamiento: demuestra el dominio técnico requerido. Por ejemplo, formando un La curvatura requiere mucho más tiempo., aplicación térmica más suave que una doblar, Exigiendo una zona más extendida de calentamiento controlado para lograr el radio más amplio sin introducir anomalías geométricas como arrugas u ovalidad excesiva..

Proceso de dar un título, Control de calidad, e integridad del producto final

La prueba definitiva de rendimiento para un La curvatura por inducción radica en el cumplimiento de rigurosos protocolos y estándares de control de calidad., principal entre los cuales está el final Prueba hidrostática. Cada curva terminada está sujeta a una presión interna significativamente mayor que su presión operativa máxima prevista. (), Estresar el metal más allá de su límite elástico nominal.. Esta es la final definitiva paso, Proporcionar pruebas de que el material está libre de defectos críticos y de que la integridad del espesor de la pared., incluso en el extradós más delgado, es suficiente para contener la presión de diseño.

Más allá de la prueba hidrostática, integral Evaluación no destructiva () es obligatorio. Pruebas ultrasónicas () se utiliza para mapear el perfil de espesor de pared en toda la curva, verificar que el adelgazamiento en el extradós se mantenga dentro de los límites del código. Inspección de partículas magnéticas () o Inspección de líquidos penetrantes () Se realiza en las superficies internas y externas para buscar fallas o grietas microscópicas que podrían haberse iniciado durante los severos ciclos térmicos y mecánicos del proceso de inducción..

El producto final, por lo tanto, es un componente integrado donde la metalurgia de alta resistencia de API 5L X52/X60 se adapta perfectamente a la física térmica controlada de Doblado por inducción en caliente. Los accesorios resultantes, con sus verificados 5D, 8D, o 10D geometría, Garantizar que la tubería se pueda construir con confianza., Maximizar la capacidad de flujo y minimizar los requisitos de mantenimiento al mismo tiempo que se cumplen los estándares de seguridad e ingeniería más estrictos que rigen la infraestructura de transporte de energía en todo el mundo..

Resumen de especificaciones del producto: Curvas de tubería de inducción en caliente API 5L X52/X60

Diseñado para extremos: Un estudio completo de tubos de acero para intercambiadores de calor y calderas JIS G3461

En el vasto, mundo interconectado de generación de energía industrial y procesamiento térmico, La caldera es el componente más crítico., un horno de alta presión donde la potencia bruta del calor se convierte en energía utilizable. La integridad de toda esta operación depende del desempeño invisible de miles de pies de **tubos de caldera**. Estos no son meros conductos de agua o vapor.; Son sofisticados dispositivos de transferencia de calor que deben soportar simultáneamente inmensas presiones internas., flujo de calor externo agresivo, ciclos térmicos severos, y el implacable, amenaza en cámara lenta de **deformación por fluencia**. Para garantizar la seguridad, fiabilidad, y la intercambiabilidad global en este entorno de alto riesgo, el **Estándar industrial japonés (ÉL) G3461** proporciona un conjunto de especificaciones rigurosas y altamente especializadas para **Tubos de calderas e intercambiadores de calor de acero al carbono**. Esta norma es un pacto técnico., dictando ciencia material precisa, fidelidad de fabricación, y un desafío obligatorio de pruebas.

El viaje hacia JIS G3461 es una inmersión profunda en los compromisos de ingeniería necesarios para sobrevivir en condiciones extremas.. Mientras que otras normas, como JIS G3454, lidiar con tuberías de presión, G3461 opera en un nivel diferente de escrutinio. Su atención se centra explícitamente en los materiales que realizan la función de *intercambio de calor*, lo que significa que la pared del tubo debe soportar un fuerte gradiente térmico. Esta función crítica dicta los estrictos requisitos que se encuentran dentro de los grados de la norma: **STB 340, STB 410, y STB 510**: cada uno es una variación de un tema, Optimizado para distintas zonas dentro de la caldera., desde el calor moderado del economizador hasta el intenso, ambiente cargado de presión de las secciones del evaporador y del sobrecalentador. Comprender los requisitos de G3461 significa comprender la columna vertebral de la energía térmica moderna..

I. El dominio del estándar: Alcance, Contexto, y clasificación

La designación **JIS G3461**, con el **STB** (Caldera de tubo de acero) identificador, especifica los criterios necesarios para los tubos de acero utilizados en la transferencia de calor a temperaturas elevadas, normalmente hasta un límite práctico de alrededor $450^\circ\text{C}$ a $500^\circ\text{C}$ para acero al carbono, dependiendo en gran medida de la presión interna y del código de diseño específico que se aplica (como ASME). Por encima de este umbral, factores metalúrgicos como **grafitización** (la precipitación de carbono que conduce a la fractura frágil) y la fluencia acelerada requieren el uso de cromo-molibdeno de baja aleación. (CR-mo) aceros, que se rigen por la norma correspondiente, El G3462.

Los tres grados de núcleo dentro de G3461 se definen por su resistencia máxima a la tracción mínima garantizada en megapascales. ($\text{MPa}$):

- STB 340: El grado de resistencia más bajo, Favorecido para economizadores e intercambiadores de calor no críticos donde las temperaturas y presiones son moderadas., y se prioriza la alta ductilidad para facilitar la manipulación y el bobinado..

- STB 410: El caballo de batalla del estándar. Esta fuerza de rango medio proporciona un excelente equilibrio de capacidad de presión., rendimiento a alta temperatura, y soldabilidad razonable, haciéndolo omnipresente en las paredes de los evaporadores y en las tuberías de calderas de servicio general..

- STB 510: El grado de acero al carbono de mayor resistencia, A menudo se elige cuando las presiones de diseño son extremadamente altas., permitiendo una pared más delgada y una eficiencia de transferencia de calor maximizada, aunque requiere el más alto nivel de control durante la soldadura y la fabricación debido a su mayor contenido de carbono..

La norma garantiza no sólo la resistencia sino también la uniformidad dimensional y la consistencia del material., lo cual es fundamental cuando es necesario montar cientos o miles de tubos idénticos sin costuras, expandido, o soldado en tambores de cabecera y placas de tubos. Sin el estricto cumplimiento de estas especificaciones, La compleja dinámica del flujo y la distribución térmica dentro de una caldera se volverían impredecibles., potencialmente conduciendo a una falla catastrófica.

| Parámetro | Especificación | Grados cubiertos |

|---|---|---|

| Nombre estándar | Tubos de acero al carbono para calderas e intercambiadores de calor | STB 340, STB 410, STB 510 |

| Designante | ÉL G3461 (STB) | |

| Función primaria | Transferencia de calor y contención de presión hasta $\approx 500^\circ\text{C}$ | |

| Aplicación típica | Economizadores, Tubos de pared de agua, Evaporadores, Sobrecalentadores de baja presión | STB 340 (P/T inferior), STB 410 (P/T generales), STB 510 (P/T alto) |

II. Método de fabricación: La integridad del cuerpo del tubo

El método de fabricación es la base de la integridad del tubo y se clasifica en dos procesos según JIS G3461.: **Sin costura (S)** y **Resistencia Eléctrica Soldada (REG) (mi)**. La elección entre estos dos está determinada por las condiciones de funcionamiento., particularmente el riesgo asociado con la falla de una costura de soldadura bajo tensión.

Tubos sin costura (S): El estándar de alta criticidad

Los tubos sin costura se fabrican a partir de un sólido., tocho cilíndrico que se calienta y se perfora para crear una cáscara hueca, que luego se lamina y, a menudo, se estira en frío para lograr el tamaño y espesor de pared finales.. La ausencia de cualquier fusión o unión asegura una continuidad, Estructura metálica uniforme libre de las discontinuidades metalúrgicas inherentes a una soldadura.. Esto es fundamental para los tubos expuestos a las presiones internas más altas y a **cargas térmicas cíclicas**, como en tambores de vapor o paredes de agua de hornos, donde un defecto podría propagarse rápidamente hasta convertirse en una falla. El proceso continuo permite que el producto final tenga una resistencia superior a la **ruptura por fluencia**, ya que la tensión se distribuye uniformemente en toda la circunferencia. Los tubos sin costura producidos según las especificaciones G3461 se someten a tratamientos térmicos finales obligatorios (generalmente **normalización** para tubos con acabado en caliente o **recocido** para tubos con acabado en frío) para aliviar las tensiones internas y restaurar la microestructura óptima para un servicio de alta temperatura a largo plazo..

Tubos soldados por resistencia eléctrica (mi): Precisión y economía

Los tubos ERW se fabrican a partir de fleje de acero continuo. (Oveja), que se forma en frío en forma de tubo. Los bordes se unen mediante presión y corriente eléctrica de alta frecuencia., fusionarlos sin la adición de metal de aportación. Los procesos modernos de REG están altamente controlados y pueden lograr una precisión dimensional excepcional., particularmente en el espesor de la pared. Esta precisión a veces se ve favorecida en intercambiadores de calor no críticos, como los economizadores, donde la prioridad es escasa., Paredes uniformes para máxima transferencia de calor.. Sin embargo, porque hay una costura de soldadura, la norma exige una verificación rigurosa. Esto incluye la **normalización** obligatoria posterior a la soldadura de la zona de soldadura para garantizar que la estructura del grano en esa área sea equivalente al metal base., seguido de pruebas intensivas no destructivas para garantizar que la soldadura esté libre de defectos o falta de fusión.

| Tipo | Designante | Proceso | Tratamiento térmico obligatorio |

|---|---|---|---|

| Sin costura | S | perforación caliente, laminación, (dibujo en frío opcional) | Normalización (Con acabado caliente) o recocido (Acabado en frío) |

| REG | mi | Conformación en frío, Soldadura de alta frecuencia | Normalización/alivio de tensiones de la costura de soldadura y HAZ adyacente |

*Nota: El tratamiento térmico es fundamental para lograr las propiedades mecánicas especificadas., aliviar el estrés residual, y garantizar la estabilidad microestructural para un rendimiento de fluencia a alta temperatura.

III. Composición química: Equilibrando fuerza e integridad

La receta química del acero JIS G3461 no es arbitraria; Es una fórmula optimizada diseñada para maximizar las propiedades deseables y minimizar las perjudiciales.. La composición debe garantizar la resistencia necesaria a temperaturas elevadas., Evitar fallos provocados por mecanismos de alta temperatura., y mantener una excelente **soldabilidad**, una característica esencial para las conexiones de láminas de tubo a tubo.

Los elementos primarios se controlan para crear las diferencias entre los grados.. El contenido de carbono ($\text{C}$) es el factor más importante que determina la fuerza, aumentando ligeramente desde STB 340 a STB 510 para lograr las propiedades de tracción más altas. Sin embargo, esto viene con una compensación: Un mayor contenido de carbono complica la soldadura en campo., aumentando el riesgo de microestructuras frágiles en la zona afectada por el calor (ZAT) a menos que sea estrictamente pre- y se siguen tratamientos térmicos post-soldadura.

Las funciones esenciales del **Manganeso ($\text{Mn}$) y silicio ($\text{Si}$)** Implican desoxidación durante la fabricación de acero., refinando la estructura del grano, y aumentando la fuerza. El manganeso también es crucial para contrarrestar los efectos del azufre., mejorar la ductilidad en caliente del acero. En cambio, la concentración de impurezas—**Fósforo ($\text{P}$) y azufre ($\text{S}$)**—está estrictamente limitado a un máximo bajo ($\le 0.035\%$). Esta restricción no es negociable para los tubos de calderas., ya que estos elementos se segregan fácilmente a los límites de grano, Reduce drásticamente la tenacidad y acelera la fragilidad a altas temperaturas., socavando así la resistencia del tubo a la fluencia y al estrés térmico.. Los límites bajos garantizan la limpieza del material y un rendimiento predecible durante las varias décadas de vida útil del tubo..

| Calificación | $\text{C}$ (máx.) | $\text{Si}$ (máx.) | $\text{Mn}$ | $\text{P}$ (máx.) | $\text{S}$ (máx.) |

|---|---|---|---|---|---|

| STB 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| STB 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| STB 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*Nota: El contenido mínimo de manganeso es crucial para la dureza.; Los estrictos límites máximos de P y S son esenciales para la integridad del servicio a alta temperatura..

IV. Propiedades mecánicas: La medida de la resistencia

Las propiedades mecánicas definen la resistencia del material a la presión y a la deformación.. Los mínimos especificados para **Resistencia a la tracción ($\sigma_{ts}$)**, **Punto de rendimiento/fuerza ($\sigma_{y}$)**, y **Alargamiento** son los criterios básicos que determinan la selección de un tubo para una ubicación específica dentro del sistema de caldera..

El **límite elástico** es el número más crítico para los ingenieros de diseño, ya que establece la tensión máxima permitida. Por mandatos del código de diseño, La tensión de presión operativa debe mantenerse en una fracción del límite elástico para garantizar que el tubo permanezca en el rango elástico durante toda su vida útil.. Para una presión interna dada, el límite elástico superior de **STB 410** sobre STB 340, o **STB 510** sobre STB 410, permite al ingeniero de diseño especificar un **espesor de pared más delgado**. Esto ahorra material, reduce el peso, y mejora significativamente la función más importante del tubo: la transmisión de calor desde el lado del fuego al lado del agua. Una pared más delgada significa menos resistencia al flujo de calor., aumentar la eficiencia térmica de la caldera.

**Alargamiento**, una medida de la **ductilidad** del material, es igualmente vital. Proporciona la seguridad de que el tubo no fallará de manera quebradiza bajo impacto o durante los intensos procesos de formación requeridos durante la fabricación de calderas., como abocardar o expandir los extremos del tubo para crear una unión mecánica a prueba de fugas con la placa del tubo. Como se esperaba, los grados de mayor resistencia (STB 410 y STB 510) exhiben una ductilidad mínima ligeramente menor que el STB 340, Reflejando el equilibrio inherente entre resistencia y flexibilidad en la metalurgia del acero al carbono..

| Calificación | Resistencia a la tracción (Mín.) $\text{N/mm}^2 (\text{MPa})$ | Punto de rendimiento/fuerza (Mín.) $\text{N/mm}^2 (\text{MPa})$ | Alargamiento (Mín.) (Varía según la pieza de prueba) |

|---|---|---|---|

| STB 340 | 340 | 175 | $25\%$ |

| STB 410 | 410 | 215 | $22\%$ |

| STB 510 | 510 | 285 | $18\%$ |

*Nota: El valor de alargamiento depende en gran medida del espesor y de la muestra de ensayo específica. (No. 4, No. 5, No. 11, No. 12) utilizado de acuerdo con la norma.

V. Tolerancias dimensionales: La geometría no negociable de la transferencia de calor

El cumplimiento de tolerancias dimensionales precisas en JIS G3461 no es simplemente una cuestión de estética o facilidad de montaje.; está intrínsecamente vinculado a la **vida útil** y la **eficiencia térmica**. La norma exige controles extremadamente estrictos tanto en el diámetro exterior (DE) y el espesor de la pared (peso).

La criticidad de la tolerancia del espesor de la pared

Para un tubo de caldera, la tolerancia del **Espesor de pared** es el parámetro geométrico más importante. Porque la tensión es inversamente proporcional al espesor., cualquier sección del tubo que sea más delgada de lo especificado experimentará una mayor tensión localizada, acelerando el lento proceso de deformación por fluencia. Si la tolerancia negativa es demasiado grande (ES DECIR., el tubo es demasiado delgado), la vida útil del diseño puede verse seriamente comprometida, lo que lleva a fallas prematuras y puntos calientes peligrosos. Por lo tanto, G3461 especifica límites estrictos, a menudo restringiendo la tolerancia negativa para que sea mucho menor que la tolerancia positiva, a veces tan pequeña como $\pm 10\%$ del peso nominal, o incluso una tolerancia estrictamente positiva (p.ej., $+15\%$ a $-0\%$) para alto riesgo, tubos de alta presión, garantizar el espesor mínimo está siempre presente.

Diámetro exterior y rectitud

El **diámetro exterior (DE)** La tolerancia es fundamental para el ajuste.. Los tubos deben tener un tamaño preciso para encajar en los orificios perforados de los tambores del cabezal y las placas de tubos.. Una tolerancia demasiado floja impide la formación de una relación segura., estanco **junta expandida**. La tolerancia OD a menudo se especifica como un valor absoluto fijo para diámetros más pequeños., asegurando una alta precisión. **Rectitud** y **ovalidad** (falta de redondez) También están estrictamente controlados para garantizar que los tubos se puedan enrollar correctamente., doblado, e insertado en complejos paquetes de intercambiadores de calor utilizando maquinaria automatizada sin ataduras.

| Dimensión/Proceso | Diámetro externo (DE) Tolerancia | Espesor de la pared (peso) Tolerancia (Típico) |

|---|---|---|

| Sin costura (Con acabado caliente) | $\pm 1\%$ de DO, o $\pm 0.5 \text{ mm}$ (Tamaños más pequeños) | $+15\%$ / $-12.5\%$ |

| Sin costura (Acabado en frío) / REG | $\pm 0.3 \text{ mm}$ a $\pm 0.5 \text{ mm}$ (Control más estricto) | $\pm 10\%$ |

| Rectitud | Desviación máxima | $1 \text{ mm}$ por $1000 \text{ mm}$ longitud |

*Nota: La tolerancia negativa del espesor de la pared es el control dimensional más examinado según esta norma para garantizar la vida útil del diseño y la capacidad de presión..

VI. Pruebas e inspección: La lista de verificación de seguridad no negociable

Las condiciones de servicio extremas que enfrentan los tubos JIS G3461 exigen un protocolo de inspección y prueba integral y obligatorio.. Estas pruebas son las finales, Prueba no negociable de que el tubo cumple con todas las especificaciones y está apto para el servicio.. El protocolo se divide en pruebas mecánicas. (verificar las propiedades del material) y ensayos no destructivos (verificar la integridad estructural).

A. Pruebas Mecánicas y de Ductilidad Obligatorias

El núcleo del proceso de verificación mecánica implica someter las muestras a deformaciones severas.:

- Prueba de tracción: Confirma que el material cumple con las propiedades de resistencia mínimas enumeradas en la tabla 4.

- Prueba de aplanamiento: Una sección del tubo se aplasta entre placas paralelas.. El material debe resistir esta severa compresión sin evidencia de grietas o fallas., demostrando alta ductilidad, especialmente en la línea de soldadura de tubos ERW.

- Prueba de quema: El extremo del tubo se expande hacia afuera hasta un porcentaje específico de su diámetro original usando una herramienta cónica.. Esta prueba es vital para confirmar la capacidad del material para sufrir la deformación plástica necesaria para expandirse de forma segura en los orificios de la placa tubular., un paso crítico en el montaje de la caldera.

- Prueba de aplanamiento inverso (Sólo REG): Esta prueba se dirige específicamente a la costura de soldadura.. La muestra se aplana con la soldadura colocada en el punto de máxima tensión de flexión para demostrar que la zona de soldadura es tan fuerte y dúctil como el metal base., eliminando el riesgo de falla de soldadura.

B. Examen no destructivo (Nde) y control de integridad

Estas pruebas están diseñadas para detectar defectos invisibles a la vista que podrían provocar fallos catastróficos.:

- Prueba hidrostática: Cada tramo de tubo terminado debe someterse a una prueba de presión a una presión mínima especificada.. Esta prueba física verifica la estanqueidad a la presión y la integridad estructural del tubo en toda su longitud..

- Ultrasónico (Utah) o corrientes de Foucault (hora del este) Pruebas: NDE tiene el mandato de buscar defectos internos como laminaciones, inclusiones, o microfisuras que podrían comprometer la estructura del tubo. Para tubos ERW, Esta prueba está altamente concentrada en la costura de soldadura., Garantizar el más alto nivel de integridad en esa unión crítica..

| Tipo de prueba | Requisito JIS G3461 | Función primaria |

|---|---|---|

| Análisis químico | Análisis de cucharones y productos | Confirmar C, Minnesota, PAG, Contenido S para fluencia y soldabilidad.. |

| Prueba hidrostática | Cada longitud de tubo | Verificar la contención de presión y la estanqueidad.. |

| Prueba de quema | Pruebas de muestra | Confirmar la ductilidad para la expansión de la lámina de tubo a tubo. |

| Prueba de aplanamiento | Pruebas de muestra | Verificar ductilidad y solidez estructural., especialmente en soldaduras. |

| Nde (a o o) | Cada longitud de tubo (Zona de soldadura para REG) | Detecta defectos internos/superficiales invisibles a la vista.. |

El estándar **JIS G3461** para tubos de acero para calderas e intercambiadores de calor es un elemento fundamental de la ingeniería térmica global.. Es una especificación altamente especializada que rige el material destinado a operar al borde de sus límites físicos.. A partir de la composición química calculada diseñada para optimizar la resistencia a la fluencia, a las tolerancias dimensionales precisas requeridas para una máxima eficiencia de transferencia de calor, Cada requisito dentro de la norma es una respuesta directa a las demandas no negociables de seguridad y rendimiento.. La selección de **STB 340, STB 410, o STB 510** no es simplemente una elección de fuerza, sino una elección de las características específicas del ciclo de vida requeridas por la zona de funcionamiento de la caldera. Al final, El cumplimiento de esta rigurosa norma garantiza que la compleja maquinaria de generación de energía siga siendo predecible., confiable, y seguro durante su vida útil de varias décadas.

La columna vertebral de los sistemas térmicos: Una inmersión profunda en las tuberías de calderas de acero al carbono JIS G3454 STPG

La eficiencia y seguridad de la ingeniería térmica moderna, que abarca la generación de energía, procesamiento petroquímico, y calefacción industrial pesada, dependen fundamentalmente de la integridad de sus componentes que contienen presión.. Entre los más críticos se encuentran las tuberías utilizadas para transportar fluidos calientes y vapor.. En el panorama global de los estándares materiales, el Estándar industrial japonés (ÉL) G3454 establece un punto de referencia riguroso para Tuberías de acero al carbono para servicio a presión, con el STPG designación como material reconocido mundialmente para aplicaciones de calderas e intercambiadores de calor. Esta norma no es simplemente un conjunto de especificaciones; es un marco meticulosamente definido que garantiza la confiabilidad, durabilidad, y seguridad de los sistemas de tuberías que operan bajo las implacables condiciones de alta temperatura y alta presión.. Para apreciar realmente el papel de las tuberías STPG, hay que profundizar en las particularidades de su composición, propiedades mecánicas, precisión de fabricación, y las exigentes aplicaciones a las que sirve.

Comprender el marco JIS G3454: Contexto y alcance

la designación SOLO G3454 cae dentro de la categoría más amplia de estándares industriales japoneses (ÉL) relacionado con materiales ferrosos. Específicamente, G3454 es el estándar dedicado a Tuberías de acero al carbono para servicio a presión. El “STPG” La nomenclatura dentro de esta norma es un acrónimo derivado de los términos japoneses para Acero. (S), Tubo (t), Presión (PAG), y generales (GRAMO), que indica una tubería de acero de uso general destinada a aplicaciones de presión. Esto es distinto de otros estándares JIS como G3455. (Servicio de alta presión) o G3461 (Tubos para calderas e intercambiadores de calor), aunque a menudo hay superposiciones en la aplicación.

La función principal de las tuberías fabricadas según las especificaciones JIS G3454 STPG es el transporte seguro y eficiente de fluidos presurizados., gases, y vapor a temperaturas elevadas. Su aplicación suele implicar componentes como líneas de vapor., encabezado, economizadores, y varias tuberías dentro de plantas de calderas donde la temperatura de funcionamiento normalmente no excede $350^\circ\text{C}$ a $400^\circ\text{C}$. Más allá de estas temperaturas, Los fenómenos de fluencia se vuelven significativos., A menudo es necesario el uso de aceros de baja aleación. (como aceros Cr-Mo definidos por JIS G3458 o equivalentes internacionales). Por lo tanto, Los grados STPG son los caballos de batalla de los sistemas de tuberías de presión convencionales que forman el corazón de innumerables operaciones industriales.. Los dos grados primarios dentro de este estándar., STPG 370 y STPG 410, se diferencian por su resistencia a la tracción mínima especificada, que es la piedra angular de sus criterios de selección.

El estricto cumplimiento de esta norma por parte de los fabricantes japoneses e internacionales proporciona una garantía crucial de calidad.. Establece criterios uniformes para la composición de materiales., dimensiones, tolerancias, procedimientos de prueba, y documentación. Esta intercambiabilidad y previsibilidad global son vitales en proyectos de ingeniería a gran escala donde los materiales de varios proveedores deben integrarse perfectamente en un solo producto., cohesivo, sistema de alta integridad.

Composición química: La receta para la resistencia y la soldabilidad

El rendimiento fundamental de cualquier material de acero está dictado por su composición química precisa.. Para tuberías STPG, La composición se controla cuidadosamente para equilibrar dos aspectos críticos., a menudo conflictivo, requisitos: alta resistencia a la tracción para soportar la presión interna y excelente soldabilidad para facilitar la fabricación e instalación en redes de tuberías complejas. Como acero al carbono, Los principales elementos de aleación son el carbono., silicio, manganeso, fósforo, y azufre.

Las calificaciones STPG 370 y STPG 410 son fundamentalmente aceros bajos en carbono, siendo el contenido de carbono el determinante clave de su diferencial de resistencia.. Un menor contenido de carbono en STPG 370 mejora su ductilidad y soldabilidad, lo que lo hace adecuado para aplicaciones donde es necesario un conformado extenso o una soldadura compleja. En cambio, el contenido ligeramente mayor de carbono y manganeso en STPG 410 Contribuir a su mayor resistencia a la tracción y al rendimiento., permitiéndole manejar presiones operativas más altas, aunque con una reducción marginal en la facilidad de soldadura. Los límites de elementos residuales como el fósforo ($\text{P}$) y azufre ($\text{S}$) son extremadamente estrictos, ya que estas impurezas pueden provocar problemas como falta de calor durante el laminado y reducción de la tenacidad., que son riesgos inaceptables en tuberías de servicio a presión.

La siguiente tabla detalla la composición química máxima permitida para los dos grados primarios., reflejando el estricto control necesario para la integridad de las tuberías de presión (todos los valores están en porcentaje de masa, máximo a menos que se indique lo contrario):

| Elemento | STPG 370 | STPG 410 | Propósito/Impacto |

|---|---|---|---|

| Carbón (c) | $\le 0.25$ | $\le 0.30$ | Elemento primario que imparte fuerza.; una C más alta reduce la soldabilidad. |

| Silicio (Y) | $\le 0.35$ | $\le 0.35$ | Desoxidante; aumenta ligeramente la resistencia y la dureza. |

| Manganeso (Minnesota) | $0.30 – 0.90$ | $0.30 – 1.00$ | Aumenta la fuerza, dureza, y resistencia al desgaste; contrarresta los efectos P y S. |

| Fósforo (PAG) | $\le 0.040$ | $\le 0.040$ | Impureza altamente restringida; reduce la ductilidad y la tenacidad (falta de frio). |

| Azufre (S) | $\le 0.040$ | $\le 0.040$ | Impureza altamente restringida; Promueve la falta de calor y reduce la fuerza del impacto.. |

*Nota: Las especificaciones reales pueden incluir equivalentes de carbono específicos. (CE) límites o restricciones de aleación más detalladas, que son cruciales para la especificación del procedimiento de soldadura (WPS). El contenido máximo de P y S suele ser más estricto en la práctica., pero la norma especifica $\le 0.040\%$.

Propiedades mecánicas: Definición de desempeño bajo estrés

La selección de una tubería para servicio a presión se rige en última instancia por su capacidad para resistir el estrés ejercido por la presión interna y las cargas externas.. Las propiedades mecánicas, específicamente **resistencia a la tracción**, **límite elástico**, y **alargamiento**—son las medidas cuantitativas de esta resistencia. La designación numérica en el nombre STPG está directamente ligada a la resistencia a la tracción mínima especificada en megapascales. ($\text{MPa}$).

STPG 370 denota un material de tubería con una resistencia mínima a la tracción de $370 \text{ MPa}$, mientras STPG 410 especifica una resistencia mínima a la tracción de $410 \text{ MPa}$. El límite elástico, que es el punto en el que el material comienza a deformarse permanentemente, Es igualmente crítico para los cálculos de diseño para garantizar que la tubería opere de manera segura dentro de su límite elástico.. Alargamiento, una medida de la ductilidad del material, Garantiza que la tubería pueda soportar un cierto grado de deformación sin fracturarse por fragilidad, un requisito no negociable para componentes presurizados..

La siguiente tabla describe los requisitos mecánicos mínimos especificados por JIS G3454.:

| Propiedad | Unidad | STPG 370 (Mín.) | STPG 410 (Mín.) |

|---|---|---|---|

| Resistencia a la tracción ($\sigma_{ts}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 370 (o 373) | 410 (o 412) |

| Fuerza de producción ($\sigma_{y}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 215 (o 216) | 245 |

| Alargamiento (Longitudinal, No. 4/5 Pieza de prueba) | $\%$ | $28 \text{ min.}$ | $24 \text{ min.}$ |

*Nota: El requisito de alargamiento mínimo varía significativamente según el tipo de muestra. (No. 4, No. 5, No. 11, No. 12) y si la prueba se realiza longitudinal o transversalmente al eje de la tubería. Los valores anteriores representan mínimos comunes para referencia de diseño.. N/mm$^2$ y MPa son unidades intercambiables para tensión.

El ingeniero de diseño confía en gran medida en el límite elástico mínimo garantizado., ya que forma la base para los cálculos del espesor de la pared según códigos como ASME B31.1 o B31.3. Un mayor límite elástico, ofrecido por **STPG 410**, permite una pared potencialmente más delgada para la misma presión de diseño, lo que lleva a un ahorro de materiales, peso reducido, y una mayor eficiencia de transferencia de calor, un factor importante en el diseño de intercambiadores de calor y calderas..

Procesos de fabricación y tipos de tuberías: Costura vs. Sin costura

La microestructura y el rendimiento mecánico resultante de una tubería STPG están intrínsecamente ligados a su método de fabricación.. JIS G3454 cubre tanto **Sin costura** como **Soldado por resistencia eléctrica (REG)** procesos de tubería, aunque para aplicaciones críticas de calderas de alta presión y alta temperatura, **La tubería sin costura** es abrumadoramente preferida debido a su integridad y uniformidad superiores..

Tubería sin costura (S)

Los tubos STPG sin costura se producen perforando un tubo caliente, palanquilla sólida de acero, que luego se lamina y se estira hasta las dimensiones finales especificadas. La ausencia de una costura de soldadura significa que no hay discontinuidades metalúrgicas o estructurales inherentes en el cuerpo de la tubería.. Esto hace que la tubería sin costura sea la opción ideal para aplicaciones donde la tubería estará sujeta a las presiones internas más altas., ciclo térmico, y flexión o enrollado complejos durante la fabricación.. La estructura de grano uniforme y la ausencia de una ruta potencial de defecto de soldadura proporcionan el más alto nivel de garantía contra fallas catastróficas., Lo cual es primordial en un ambiente de caldera..

Soldado por resistencia eléctrica (REG) Pipa (mi)

Los tubos ERW STPG se fabrican a partir de una tira plana. (Oveja) que se forma en frío en un cilindro y luego se suelda a lo largo de la costura longitudinal aplicando una corriente eléctrica que funde los bordes. Si bien los procesos modernos de REG han logrado una calidad notable, La presencia de la costura de soldadura a veces puede introducir puntos débiles potenciales.. Para aplicaciones de servicio de presión muy exigentes, el diseñador puede estar restringido por código a utilizar tubos sin costura, o la tensión de diseño de la tubería ERW puede reducirse. Sin embargo, para algunas aplicaciones de baja presión y no críticas dentro del alcance del servicio de presión, Las tuberías ERW STPG ofrecen una solución más rentable, especialmente para diámetros más grandes y paredes más delgadas donde la producción sin costuras se vuelve técnicamente desafiante o antieconómica..

La norma exige estrictas pruebas no destructivas. (END) para todos los tubos soldados, Por lo general, implica pruebas de corrientes parásitas o pruebas ultrasónicas de la costura de soldadura para garantizar su solidez y ausencia de defectos.. Independientemente del proceso, las tuberías terminadas deben someterse a un tratamiento térmico final (normalización o alivio del estrés) para lograr las propiedades mecánicas especificadas y garantizar la uniformidad microestructural.

Tolerancias dimensionales y estandarización

Más allá de las propiedades materiales, El cumplimiento de tolerancias dimensionales precisas es fundamental para el ajuste durante la fabricación y para cumplir con los requisitos de diseño para el espesor de la pared., lo que afecta directamente la clasificación de presión. JIS G3454 define tolerancias estrictas para el diámetro exterior (DE) y espesor de pared según el proceso de fabricación de la tubería (acabado en caliente sin costuras, acabado en frío sin costuras, o REG).

Dimensiones de tubería en esta norma., como ocurre con muchos estándares japoneses, alinearse estrechamente con estándares internacionales como ASME B36.10M, a menudo se utiliza el **Tamaño nominal de tubería (NPS)** sistema (designación AB) y **Números de horario** (Sch 10, Sch 20, Sch 40, Sch 80, etc.) para definir el espesor de la pared de la tubería en relación con su diámetro. La siguiente tabla proporciona una referencia para algunas dimensiones comunes y cómo el espesor de la pared lo dicta el número de programa para los grados STPG..

| Tamaño nominal (A) | Tamaño nominal (B) | DE (milímetros) | Sch 40 Espesor (milímetros) | Sch 80 Espesor (milímetros) |

|---|---|---|---|---|

| 15 | 1/2″ | 21.7 | 2.8 | 3.7 |

| 25 | 1″ | 34.0 | 3.4 | 4.5 |

| 50 | 2″ | 60.5 | 3.9 | 5.5 |

| 100 | 4″ | 114.3 | 6.0 | 8.6 |

| 150 | 6″ | 165.2 | 7.1 | 11.0 |

| 200 | 8″ | 216.3 | 8.2 | 12.7 |

*Nota: Los espesores de pared son nominales y pueden variar dentro de las tolerancias especificadas definidas por la norma.. Los números Sch definen el espesor de la pared, mientras que los grados STPG definen la resistencia del material.

Además, Las tolerancias en las dimensiones son extremadamente estrictas para garantizar la integridad de la presión.:

- Rectitud: La desviación máxima de una línea recta está estrictamente controlada, a menudo se le exige que no sea más que 1 mm por 1000 mm de longitud.

- Tolerancia del espesor de la pared: Para tubos sin costura acabados en caliente, la desviación es típicamente $+15\%$ a $-12.5\%$ del espesor nominal de pared para espesores mayores, Reflejando los desafíos del laminado en caliente.. Para tuberías acabadas en frío y ERW, las tolerancias son mucho más estrictas, a veces se especifica tan bajo como $\pm 10\%$ o valores absolutos fijos para dimensiones muy pequeñas, reflejando la precisión de estos procesos.

Pruebas rigurosas y protocolos de garantía de calidad

La designación de una tubería conforme a JIS G3454 no tiene sentido sin el respaldo de protocolos integrales de prueba y control de calidad.. Estas pruebas sirven como verificación final de que el material cumple con los estándares prescritos de seguridad y rendimiento..

- Prueba de tracción: Confirma los mínimos garantizados de resistencia a la tracción., límite elástico, y elongación.

- Prueba de aplanamiento (para tubería sin costura): La sección de tubería se aplana hasta que la distancia entre las placas alcanza un valor específico. La tubería debe resistir esta deformación sin presentar grietas ni desperfectos., demostrando su ductilidad.

- Prueba de flexión (para tamaños más pequeños): Requerido para tuberías de 40A o menos, la tubería está doblada en un ángulo grande (p.ej., $90^\circ$) alrededor de un mandril de un radio específico (p.ej., 6 veces la OD) para confirmar la ductilidad.

- Hidráulico (Hidrostático) Prueba: Cada tramo de tubería terminada debe someterse a una prueba de presión mínima.. Esta prueba tensiona físicamente la tubería para garantizar la estanqueidad a la presión y la integridad estructural en todo momento.. La presión de prueba es proporcional al límite elástico del material y a las dimensiones de la tubería..

- Pruebas no destructivas (END): Para tuberías ERW, Métodos NDT complementarios como el examen ultrasónico. ($\text{Z3}$) o examen de corrientes de Foucault ($\text{Z4}$) A menudo son designados por el comprador para verificar la integridad de la costura de soldadura longitudinal..

Aplicación y contexto global

La selección entre **STPG 370** y **STPG 410** Depende principalmente de la presión y temperatura de diseño del sistema.. **STPG 410** Es la opción preferida para cabezales de vapor principales y líneas de agua de alimentación de alta presión debido a su resistencia superior., permitiendo más delgado, paredes más eficientes. **STPG 370**, con su excelente soldabilidad y ductilidad ligeramente mayor, sirve eficazmente en líneas auxiliares de presión baja a media y sistemas complejos que requieren una fabricación extensa.

En el mercado mundial, Los grados JIS G3454 STPG son funcionalmente comparables a varios estándares internacionales, en particular, las especificaciones **ASTM A106/ASME SA-106** para tuberías de acero al carbono sin costura para servicio a alta temperatura.:

- STPG 370: Se relaciona estrechamente con **ASTM A53 Grado B** y **ASTM A106 Grado A**, aunque STPG 370 a menudo exhibe un límite elástico mínimo ligeramente mayor que el A106 Grado A.

- STPG 410: Su perfil de fuerza (mín.. De tensión $410 \text{ MPa}$, mín.. Producir $245 \text{ MPa}$) es directamente competitivo con **ASTM A106 Grado B** (mín.. De tensión $415 \text{ MPa}$, mín.. Producir $240 \text{ MPa}$), confirmando su condición de prima, Material reconocido internacionalmente para tuberías de presión de alta integridad hasta $350^\circ\text{C}$.

Los rigurosos requisitos de JIS G3454 garantizan que las tuberías de acero al carbono STPG para calderas no sean solo productos básicos., pero componentes de alta ingeniería que forman la parte crítica, columna vertebral confiable de los sistemas térmicos en todo el mundo. Su composición química equilibrada y su rendimiento mecánico garantizado en condiciones extremas los convierten en un material indispensable en la generación de energía y la industria pesada..

Esta tubería garantiza una mínima intervención de mantenimiento., Máxima eficiencia de rendimiento, y décadas de confiabilidad, operación segura, protegiendo tanto su inversión como el medio ambiente. Es, bastante simple, La seguridad de la resistencia bajo la superficie..

La gama de grados de acero bajo el ** en 10219-1** Estándar: desde el confiable ** S235JRH ** a través del versátil ** S355JOH/JEH ** hasta el alto rendimiento ** S460MH ***proporciona la solución de material esencial para cada desafío de base profunda. Este estándar europeo garantiza no solo altas ** propiedades mecánicas ** (Producir fuerza hasta 460 MPa) pero también crítico ** Hardidad de impacto ** ($\texto{J0}/\texto{J2}$) y superior ** soldadura ** a través del control estricto del ** equivalente de carbono **.

Epílogo: Tubos A334, Antártes de la línea aleación, Orchestre Chill - Comps Cohesive, Dims hábilmente, strengths steadfast—eternal envoys of energy's equator.

Coda: Tubos TP321, Aegis aleados del incendio, Orchestrar sobrecalentamiento: composiciones cohesivas, dimensiones hábil, strengths steadfast—eternal emissaries of energy's ember.

DE 30678 es más que un estándar; Es un testimonio de Rigor de la compañía Abtersteel y un plan para lograr una longevidad excepcional en la infraestructura de tuberías. El sistema de recubrimiento 3PE que especifica representa el pináculo de la tecnología de protección de corrosión externa

La tabla proporcionada y los ingenieros de la guía de análisis detallado en la selección de la especificación apropiada, con innovaciones futuras que garantizan su relevancia continua en la infraestructura industrial.

Aleación 309 y 309 pipas soldadas de nuestra empresa Excel en servicio de alta temperatura, respaldado por análisis científico de propiedades y rendimiento. Contacto para soluciones personalizadas.

En comparación con Inconel 718 e incoloy 901, API 5L BNS ofrece asequibilidad sobre el rendimiento de alta temperatura. En relación con ASTM A671 CC60 CL22, Prioriza el servicio agrio sobre la dureza de baja temperatura, mientras que API 5L x70 PSL2 proporciona mayor resistencia pero una idoneidad de servicio agrio menos inherente. La tabla de parámetros proporcionada y las tolerancias ayudan a las decisiones de ingeniería. Innovaciones futuras en soldadura, revestimientos, y la sostenibilidad mejorará su utilidad, Asegurar la API 5L PSL2 BNS sigue siendo una piedra angular de infraestructura de tuberías confiable en entornos exigentes.

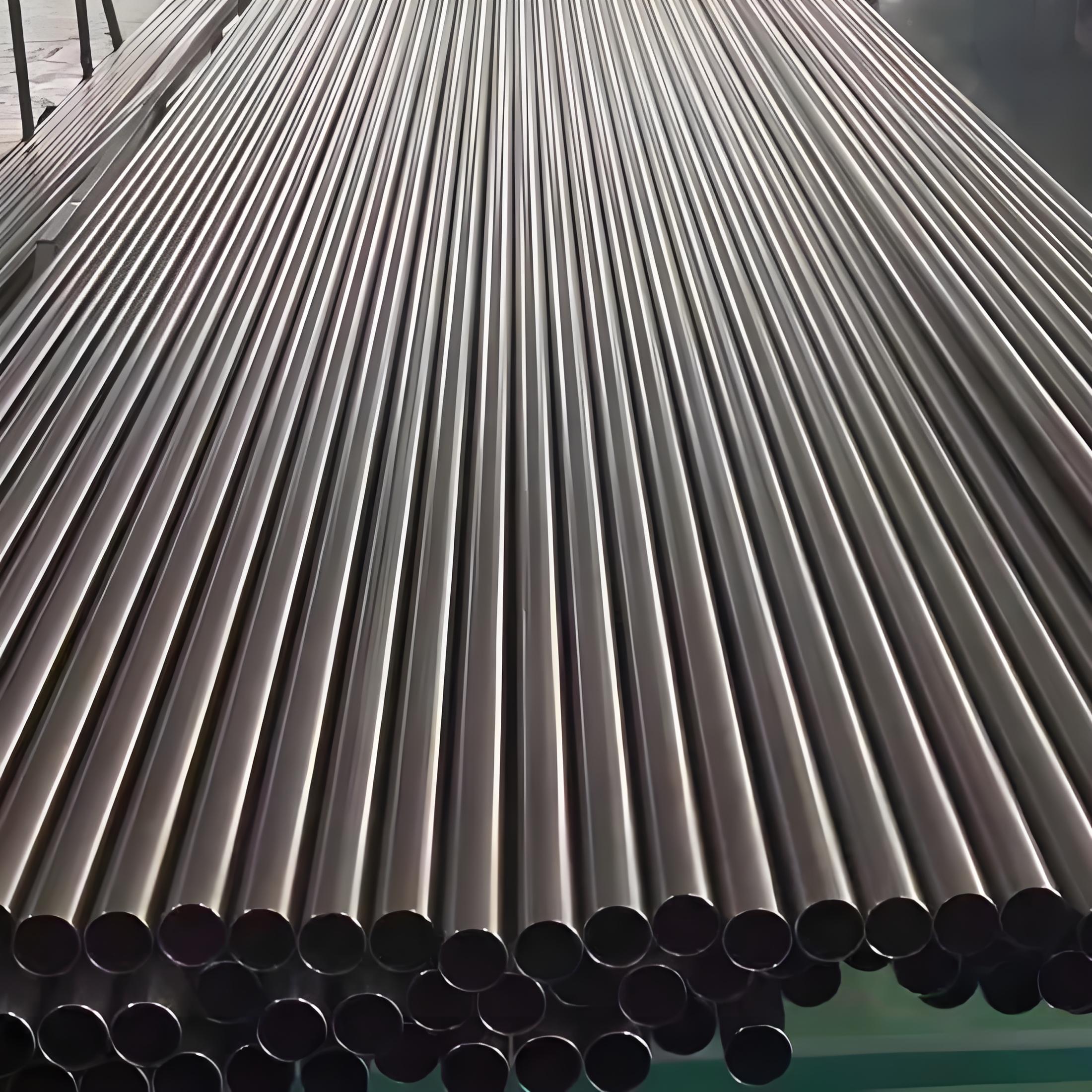

ASTM A270 304L Las tuberías sanitarias de acero inoxidable son una piedra angular de equipos fluidos en aplicaciones biofarmacéuticas y sanitarias, ofreciendo un equilibrio de resistencia a la corrosión, propiedades higiénicas, y rentabilidad

316 Las tuberías de acero inoxidable representan el pináculo de la ingeniería de materiales para las aplicaciones de procesamiento de jugo y alimentos, ofreciendo una combinación única de resistencia a la corrosión, propiedades higiénicas, y durabilidad. Su capacidad para resistir jugos ácidos, Agentes de limpieza agresivos, y los sistemas de alta presión los hacen indispensables para garantizar la seguridad del producto y la eficiencia operativa.

STH11 y STH12 son rentables para los cilindros de uso general, mientras que STH21 y STH22 se destacan en alta presión, Aplicaciones de alta temperatura debido a su composición CR-Mo. Las tolerancias dimensionales y las composiciones químicas están estrechamente controladas para garantizar la seguridad y el rendimiento.