Le tuyau galvanisé ASTM A53 ERW est un chef-d'œuvre d'ingénierie équilibrée : efficace à produire, haute performance, et incroyablement durable. En adhérant aux interprétations les plus rigoureuses de la norme ASTM et en surpassant les références internationales comme JIS et EN, notre entreprise fournit un produit conçu pour durer.

administrateur

Lorsque vous choisissez nos sections creuses carrées galvanisées, you aren't just buying steel; vous investissez dans une fondation structurelle scientifiquement optimisée pour sa solidité, chimiquement protégé contre les éléments, et certifié selon les normes les plus exigeantes au monde.

Cependant, 904L reste le choix indispensable pour les environnements chimiques complexes où l'eau de mer est mélangée à des acides réducteurs, ou pour les systèmes stagnants où sa teneur en cuivre peut aider à résister à des types spécifiques de biocorrosion. En outre, si l'application nécessite un formage à froid approfondi ou implique des conditions cryogéniques, la nature austénitique pure du 904L offre un niveau de fiabilité que la structure duplex ne peut garantir.

Finalement, le tuyau 904L témoigne de la puissance d'un alliage précis. C'est un matériau qui relève le défi des environnements chimiques les plus agressifs, offrant une durée de vie qui dépasse de loin les aciers inoxydables standards. En maîtrisant l’équilibre délicat du nickel, chrome, molybdène, et du cuivre, nous fournissons un conduit aussi fiable que la physique sur laquelle il est construit.

En faisant progresser le récit technique de nos tubes UNS N04400 ASTM B165 U-Bend, nous devons passer de la métallurgie fondamentale à l'intersection sophistiquée de la dynamique des fluides et de la fiabilité structurelle à long terme au sein du faisceau d'échangeurs de chaleur..

En résumé, le succès technique de EN 10219 le tuyau repose sur une relation profondément intégrée entre la chimie (contrôlé par $text{Servir}$ pour la soudabilité et $text{P.}/\texte{S}$ pour la ténacité), le processus de fabrication (formage à froid pour l'efficacité et l'écrouissage), et les garanties mécaniques finales (limite d'élasticité et énergie d'impact à basse température). La progression du S235 au S355J2H est une voie axée sur l'ingénierie, offrant un spectre de performances progressif qui permet aux concepteurs de sélectionner avec précision le matériau le plus efficace et le plus sûr pour toute tâche structurelle donnée. L'efficacité structurelle inhérente à la forme en profilé creux, combiné à l'excellente soudabilité et à la ténacité garantie de ces $text{DANS}$ notes, ensures their continued preeminence as the material of choice for the world's most vital structural works.

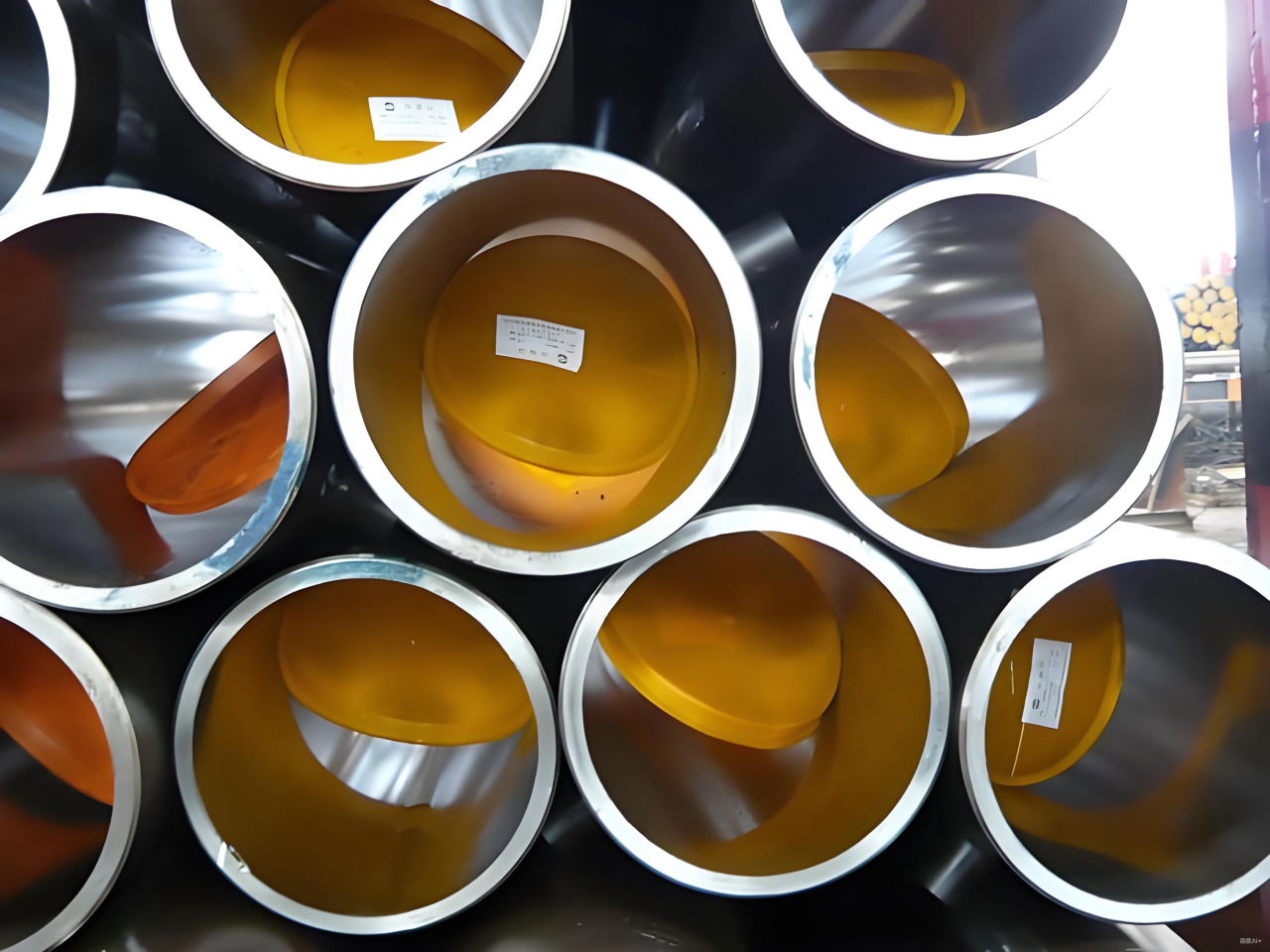

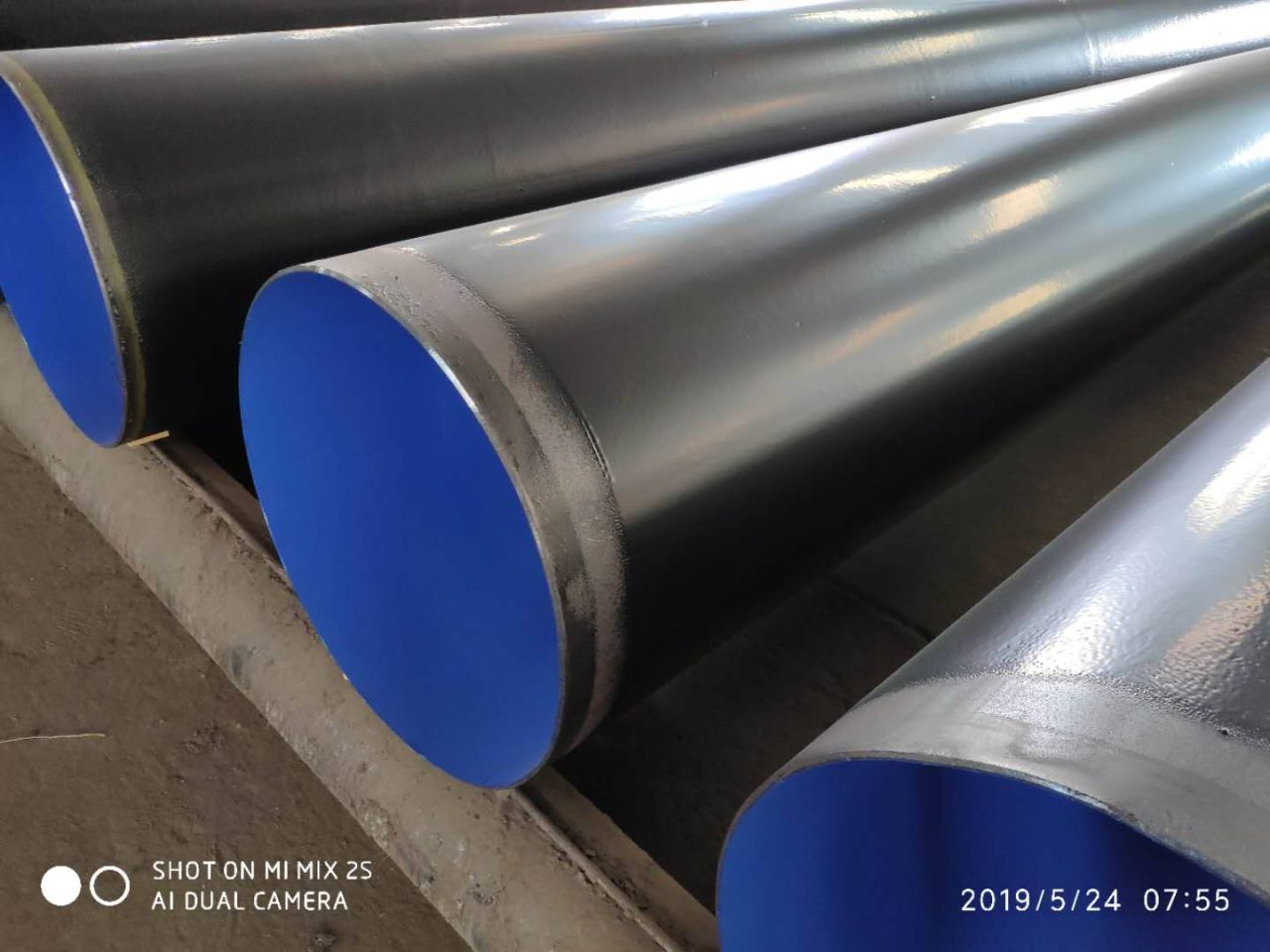

Le tuyau SSAW en acier au carbone API 5L est une pièce d'infrastructure hautement spécialisée, une solution matérielle fondamentalement définie non pas par une simple contrainte dimensionnelle ou une protection contre la corrosion de niveau utilitaire, mais par la recherche incessante d'une haute force, intégrité fiable des soudures, et une ténacité exceptionnelle, tout le nécessaire pour assurer la sécurité, ininterrompu, et transport haute pression d'hydrocarbures, gaz naturel, ou des boues fluides denses à travers de vastes paysages géologiques et environnementaux. Contrairement au familier

L'investissement dans un tube en acier SAW de grand diamètre API 5L, grade B, n'est pas simplement une décision d'approvisionnement.; il s'agit d'un engagement stratégique envers des décennies de, transport de fluides à grand volume, garanti par le système de certification le plus rigoureux de l'industrie mondiale des pipelines

Le calendrier de l'acier galvanisé 40 Le tuyau constitue un pilier architectural du transport de fluides conventionnel, une solution de conception si omniprésente dans les infrastructures de canalisations d'eau que sa sophistication technique est souvent obscurcie par sa simple familiarité. Sa domination continue, même face aux alternatives modernes aux polymères et aux composites, témoigne de l'équilibre optimisé atteint entre le brut, résistance fiable de l'acier au carbone et élégance, électrochimie sacrificielle du revêtement de zinc

Le tuyau se termine, qui sont laissés sans revêtement pour faciliter le soudage sur le terrain, nécessitent une protection spécifique pour maintenir la propreté et l’intégrité des chanfreins usinés avec précision. Les extrémités sont protégées par des embouts internes et externes en plastique ou en métal pour éviter tout dommage physique, pénétration d'humidité, et contamination interne pendant le stockage et le transport. Pour des temps de transit particulièrement longs, un temporaire, un inhibiteur de corrosion facile à enlever peut être appliqué sur les biseaux en acier nu pour empêcher la rouille de la surface, s'assurer que l'entrepreneur reçoit un nettoyage propre, surface prête à souder. Cette dernière étape logistique boucle la boucle de l’engagement d’Abtersteel, garantissant que le tuyau LSAW X60M PSL2 3PE à haute intégrité atteint le chantier de construction dans le même état impeccable, état certifié dans lequel il a quitté l'usine.

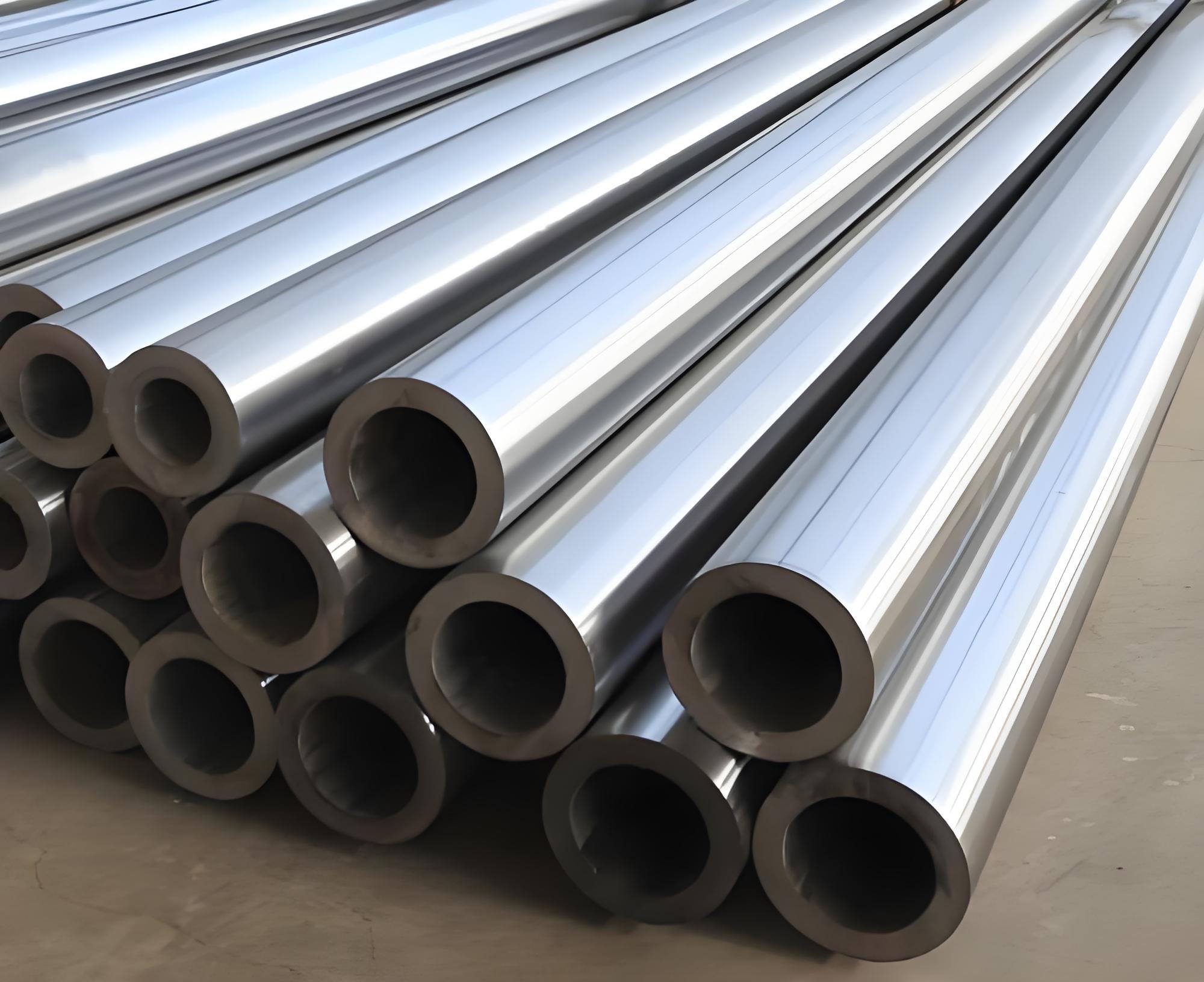

Le vacarme 2391 Tuyau sans soudure de qualité St45, fourni dans l'état NBK, représente le summum de l'ingénierie de précision des tubes en acier. Son excellence est le résultat calculé d’un contrôle métallurgique avancé, plasticité sévère au travail à froid, et un traitement thermique minutieux. Sa supériorité fonctionnelle est validée par sa capacité avérée à:

Le vacarme 2391 Le tuyau sans soudure de qualité St45 est, donc, le produit de choix où l'intégrité dimensionnelle n'est pas une préférence mais une condition préalable à la sécurité et à la performance. Son utilisation sous-tend le fonctionnement fiable des systèmes mécaniques et fluides sensibles dans toutes les facettes de l’industrie moderne., fournir un composant fondamental qui garantit la précision depuis la phase de fabrication jusqu'à des décennies de service opérationnel.

Tuyaux en acier sans soudure ASTM A519 dans le vénérable chrome-molybdène (CR-MO) Nuances d'alliage, en particulier 4130, 4140, 4142, 4145, et 4147

Tubes adoucis pour vérins hydrauliques et tuyaux en acier pour vérins hydrauliques associés

L’effort visant à articuler une approche globale, 3500-exposition de mots sur la fabrication et l'importance technique des tuyaux en acier inoxydable duplex ASTM A789/A789M de qualités UNS S31803, S32205, et S32750 n'est pas simplement une tâche de compilation de spécifications techniques

Le tube en acier API 5L Grade X65 est l'aboutissement de décennies de recherche métallurgique, fournir la force fondamentale nécessaire au réseau énergétique moderne. Encore, la véritable mesure de ses performances techniques réside entièrement dans le choix entre PSL1 et PSL2. Le tuyau X65 PSL1 offre une fiabilité, solution économique pour les applications standards, serving as the industry's basic assurance of quality.

La synthèse de la force et de la géométrie: Un examen scientifique des coudes de tuyaux à induction chaude API 5L X52/X60

Le pipeline de transport moderne – le système circulatoire de l’économie énergétique mondiale – est un réseau complexe défini par la science des matériaux et l’ingénierie de précision.. Au sein de ce réseau, le coude de tuyau est un point critique, nœud non linéaire où la force constante de l'écoulement d'un fluide à haute pression répond à la nécessité rigide d'un changement de direction. Notre produit, le Courbure de tuyau en acier à induction chaude API 5L X52 et X60, disponible en crucial et rayons, est l'incarnation d'un traitement thermomécanique avancé appliqué à la métallurgie à haute résistance. Il s'agit d'un raccord de haute technologie conçu pour assurer à la fois l'intégrité structurelle sous des contraintes extrêmes et une pénalité hydraulique minimale., garantir l’efficacité et la sécurité à long terme des pipelines de haute spécification. Comprendre ce produit nécessite une analyse approfondie de la relation synergique entre le produit choisi API 5L nuance d'acier, la physique précise de pliage par induction à chaud, et les principes fondamentaux du génie mécanique régissant l'écoulement des pipelines.

Le moteur métallurgique: Aciers faiblement alliés à haute résistance API 5L

La base de la performance de ces coudes réside dans la chimie et le traitement sophistiqués du API 5L spécification de conduite. Les notes et sont classés comme alliages faibles à haute résistance () aciers, spécialement développés pour gérer les contraintes intenses inhérentes au transport du gaz naturel, huile brute, ou des produits raffinés sur de grandes distances. Le numéro qui suit le « X »’ désigne le minimum spécifié Limite d'élasticité en milliers de livres par pouce carré (), un paramètre fondamental qui dicte directement la pression de fonctionnement maximale autorisée et, par conséquent, l'épaisseur de paroi requise du tuyau.

La réussite scientifique dans ces domaines les aciers sont la capacité d’atteindre une limite d’élasticité élevée— () et () respectivement, sans encourir les pénalités métallurgiques généralement associées aux matériaux à haute résistance, comme une mauvaise soudabilité ou une ténacité réduite à la rupture. Cet équilibre est maintenu grâce à un travail minutieux micro-alliage. Tracez les ajouts d'éléments comme Niobium (), Vanadium (), et Titane (), totalisant souvent moins de de la composition, sont la clé. Pendant le traitement de l’acier, ces éléments en micro-alliage forment de minuscules précipités () et restreindre la croissance des grains de cristal, résultant en une microstructure à grain exceptionnellement fin. Ce raffinement des grains est le principal mécanisme scientifique qui élève simultanément la limite d'élasticité et préserve la basse température Résistance Charpy à encoche en V c'est essentiel pour résister à la rupture fragile, en particulier dans les environnements glacials ou sous charge transitoire.

En outre, le Équivalent carbone () de ces aciers est strictement contrôlé pour rester à de faibles niveaux. Un faible est une nécessité chimique car elle assure l’excellente qualité du matériau soudabilité, minimiser le risque de formation de structures martensitiques fragiles dans le Zone affectée par la chaleur () pendant les opérations de soudage sur le terrain. Le choix entre X52 et X60 est, donc, une décision d'ingénierie précise : un effet de levier calculé sur la résistance du matériau pour optimiser l'épaisseur de la paroi en fonction de la contrainte circonférentielle de conception, guidé par des codes de conception de pipelines comme . La résistance du métal permet au concepteur d'obtenir la capacité de pression souhaitée avec une quantité minimale d'acier., se traduisant directement par une réduction du coût des matériaux, poids d'expédition inférieur, et une facilité d'installation accrue, tout en gardant un contrôle Rapport élasticité/résistance à la traction ( rapport) pour garantir une ductilité et une capacité de déformation suffisantes avant rupture.

La physique de la formation: Cintrage par induction à chaud et contrôle microstructural

La création d'un coude de tuyau précis à partir de matériaux à haute résistance l'acier ne peut pas être obtenu de manière fiable par un simple pliage à froid; le matériau présenterait un retour élastique excessif, initiation de fissure, et distorsion géométrique incontrôlée. La technologie nécessaire est Cintrage par induction à chaud, un spécialisé procédé thermomécanique qui repose sur l’application précise de l’énergie électromagnétique et de la force mécanique.

Le noyau scientifique de ce processus est chauffage localisé. Le tube droit est monté dans une cintreuse, et une bobine d'induction étroite entoure la zone de pliage. Lorsqu'un courant alternatif haute fréquence traverse la bobine, il génère un puissant champ magnétique alternatif. Ce champ, selon la loi d'induction de Faraday, génère de grandes courants de Foucault dans la paroi du tuyau, provoquant des symptômes rapides et localisés Chauffage Joule. La zone de bombage est chauffée rapidement et sélectivement à une température précise, généralement entre et —une portée en toute sécurité au-dessus de la température de transformation, ce qui rend le matériau hautement plastique et facile à former.

Tandis que la bande étroite du tuyau est incandescente, une force mécanique continue est appliquée, pousser lentement le tuyau à travers la bobine pendant qu'un moment de flexion est exercé. Ceci contrôlait, l'application constante d'une force provoque une déformation plastique de la zone chauffée autour d'un point de pivotement, former le rayon souhaité. Ce processus ne fait pas que façonner; c'est un rapide, localisé traitement thermique. La vitesse de refroidissement immédiatement après la batterie est cruciale, souvent contrôlé par des pulvérisations d'air ou d'eau. Ce cycle thermique soigneusement géré est conçu pour éviter deux modes de défaillance simultanés: d'abord, grossissement des grains aux températures élevées, ce qui entraînerait une perte catastrophique de ténacité; et deuxième, la formation de dur, microstructures fragiles lors d'un refroidissement rapide. En contrôlant la vitesse de refroidissement, le processus vise à conserver, voire à améliorer la structure à grain fin établie dans l'original matériel parent, en s'assurant que le pli fini conserve la forme spécifiée ou la limite d'élasticité et l'essentiel dureté.

Le défi géométrique consiste à gérer le distribution de tension. Alors que le tuyau se plie, le matériau sur l'arc extérieur () est mis en tension, conduisant à amincissement de l'épaisseur de la paroi, tandis que l'arc intérieur () est compressé, provoquant épaississement de l'épaisseur de la paroi. L'amincissement à l'extrados est la zone la plus critique, car cela représente une réduction locale de la capacité de confinement de la pression. La précision du processus d'induction, y compris l'application d'une pression interne ou de mandrins, est crucial pour minimiser cet amincissement et garantir que la réduction finale de l’épaisseur de la paroi reste dans les limites strictes (typiquement à ) mandaté par les codes et les normes des pipelines comme ASME B31.8 et la norme spécifique de pliage par induction, ASME B16.49. Tout écart incontrôlé compromet ici le facteur de sécurité de l'ensemble du système.

Géométrie, Hydraulique, et mécanique: Le rôle du 5D, 8D, et rapports 10D

La spécification de et virages - où le rayon () est cinq, huit, ou dix fois le diamètre nominal (), respectivement - est le reflet direct de l'optimisation d'un équilibre entre l'efficacité hydraulique et les contraintes mécaniques.

D'un Génie Hydraulique perspective, la taille du rayon de courbure a un impact direct sur les caractéristiques d'écoulement. Des virages plus serrés () induire une plus grande flux secondaire (modèles d'écoulement tourbillonnant ou hélicoïdal) et plus localisé turbulence. Cette turbulence se traduit par une plus grande chute de pression à travers le virage et nécessite une énergie de pompage plus élevée pour maintenir le débit. Inversement, rayons plus grands ( et ) faciliter plus en douceur, plus de type laminaire réorientation du flux. Le la courbure est souvent choisie pour le plus grand diamètre, pipelines à débit le plus élevé car il minimise la dissipation d’énergie et réduit les risques d’érosion/corrosion interne associés à la séparation des flux. Le choix, donc, influence directement le coût opérationnel et l’efficacité de l’ensemble du pipeline tout au long de sa durée de vie.

D'un Génie mécanique point de vue, le rayon dicte la gravité de la concentration de contraintes. Un plus serré la courbure entraîne une augmentation Facteur d'intensification du stress () et plus bas facteur de flexibilité par rapport à un plier. La concentration de stress du cerceau, contrainte axiale, et le moments de flexion à l'extrados et aux flancs du la courbure exige une plus grande intégrité mécanique locale. L'utilisation de produits à haut rendement matériel dans un endroit serré le rayon est souvent nécessaire pour garantir que les contraintes opérationnelles et de flexion combinées ne dépassent pas la limite d'élasticité du matériau, même après avoir pris en compte la réduction de l'épaisseur de paroi inhérente au processus de formage. Le ASME B31 les codes fournissent le cadre mathématique pour calculer les limitations de contraintes exactes en fonction de ces rapports géométriques et des Propriétés des matériaux, assurer un facteur de sécurité quantifié pour l’ensemble de l’offre de produits.

La capacité de produire ces trois rayons distincts à l'aide du processus d'induction à chaud, chacun nécessitant des ajustements précis du modèle de chauffage du serpentin, vitesse de formage, et vitesses de refroidissement – démontre la maîtrise technique requise. Par exemple, formant un le virage nécessite beaucoup plus de temps, application thermique plus douce qu'un plier, exiger une zone de chauffage contrôlée plus étendue pour obtenir un rayon plus large sans introduire d'anomalies géométriques telles que des rides ou une ovalité excessive.

Attestation, Contrôle de qualité, et intégrité du produit final

La preuve ultime de performance pour un La courbure de l'induction réside dans sa conformité à des protocoles et des normes rigoureux de contrôle de qualité, le principal parmi eux est le final Essai hydrostatique. Chaque coude fini est soumis à une pression interne nettement supérieure à sa pression de fonctionnement maximale prévue. (), stresser le métal au-delà de sa limite d'élasticité nominale. C'est la finale définitive étape, fournir la preuve que le matériau est exempt de défauts critiques et que l'intégrité de l'épaisseur de la paroi, même aux extrados les plus fins, est suffisant pour contenir la pression de conception.

Au-delà de l'épreuve hydrostatique, complet Évaluation non destructive () est obligatoire. Tests par ultrasons () est utilisé pour cartographier le profil d’épaisseur de paroi sur tout le pli, vérifier que l'éclaircie à l'extrados reste dans les limites du code. Inspection des particules magnétiques () ou Contrôle par ressuage () est effectué sur les surfaces internes et externes pour rechercher des défauts ou des fissures microscopiques qui auraient pu s'initier au cours du cycle thermique et mécanique sévère du processus d'induction..

Le produit final, donc, est un composant intégré où la métallurgie à haute résistance de API 5L X52/X60 est parfaitement adapté à la physique thermique contrôlée de Cintrage par induction à chaud. Les raccords qui en résultent, avec leur vérifié 5D, 8D, ou 10D géométrie, garantir que le pipeline peut être construit en toute confiance, maximiser la capacité de débit et minimiser les besoins de maintenance tout en adhérant aux normes de sécurité et d'ingénierie les plus strictes régissant les infrastructures de transport d'énergie dans le monde entier.

Résumé des spécifications du produit: Coudes de tuyaux d'induction chauds API 5L X52/X60

Conçu pour les extrêmes: Une étude complète des tubes en acier pour chaudières et échangeurs de chaleur JIS G3461

Dans le vaste, monde interconnecté de la production d’énergie industrielle et du traitement thermique, la chaudière est le composant le plus critique, un four à haute pression où la puissance brute de la chaleur est convertie en énergie utilisable. L'intégrité de toute cette opération repose sur les performances invisibles de milliers de pieds de **tubes de chaudière**. Ce ne sont pas de simples conduits d’eau ou de vapeur; ce sont des dispositifs de transfert de chaleur sophistiqués qui doivent simultanément résister à d'immenses pressions internes, flux de chaleur externe agressif, cyclage thermique sévère, et l'implacable, menace au ralenti de **déformation par fluage**. Pour assurer la sécurité, fiabilité, et l'interchangeabilité mondiale dans cet environnement aux enjeux élevés, la **norme industrielle japonaise (IL) G3461** fournit un ensemble de spécifications hautement spécialisées et rigoureuses pour les **tubes de chaudière et d'échangeur de chaleur en acier au carbone**. Cette norme est un engagement technique, dicter une science des matériaux précise, fidélité de fabrication, et un gant de tests obligatoire.

Le voyage vers JIS G3461 est une plongée profonde dans les compromis techniques nécessaires à la survie dans des conditions extrêmes.. Alors que d'autres normes, comme JIS G3454, gérer la tuyauterie sous pression, G3461 fonctionne à un niveau de contrôle différent. Il se concentre explicitement sur les matériaux qui remplissent la fonction d'*échange thermique*., ce qui signifie que la paroi du tube doit gérer un fort gradient thermique. Cette fonction critique dicte les exigences strictes que l’on retrouve dans les qualités de la norme—**STB 340, STB 410, et STB 510**, chacun étant une variation sur un thème, optimisé pour des zones distinctes dans la chaudière, de la chaleur modérée de l'économiseur à la chaleur intense, environnement chargé en pression des sections de l'évaporateur et du surchauffeur. Comprendre les exigences du G3461 signifie comprendre l’épine dorsale même de l’énergie thermique moderne.

je. Le domaine de la norme: Portée, Contexte, et classement

La désignation **JIS G3461**, avec le **STB** (Chaudière à tubes d'acier) identifiant, spécifie les critères nécessaires pour les tubes en acier utilisés pour le transfert de chaleur à des températures élevées, généralement jusqu'à une limite pratique d'environ $450^\circ\text{C}$ à $500^\circ\text{C}$ pour acier au carbone, dépendant fortement de la pression interne et du code de conception spécifique appliqué (comme l'ASME). Au dessus de ce seuil, facteurs métallurgiques comme la **graphitisation** (la précipitation du carbone qui conduit à une fracture fragile) et le fluage accéléré nécessitent l'utilisation de chrome-molybdène faiblement allié (CR-MO) aciers, qui sont régis par la norme correspondante, Il G3462.

Les trois qualités de noyau du G3461 sont définies par leur résistance à la traction ultime minimale garantie en mégapascals. ($\text{MPa}$):

- STB 340: Le grade de résistance inférieur, privilégié pour les économiseurs et les échangeurs de chaleur non critiques où les températures et les pressions sont modérées, et une ductilité élevée est privilégiée pour faciliter la manipulation et l'enroulement.

- STB 410: Le cheval de bataille de la norme. Cette force de milieu de gamme offre un excellent équilibre de capacité de pression, performances à haute température, et soudabilité raisonnable, ce qui le rend omniprésent dans les parois des évaporateurs et dans la tuyauterie des chaudières de service général.

- STB 510: La nuance d'acier au carbone la plus résistante, souvent choisi lorsque les pressions de conception sont extrêmement élevées, permettant une paroi plus fine et une efficacité de transfert de chaleur maximisée, bien qu'exigeant le plus haut niveau de contrôle pendant le soudage et la fabrication en raison de sa teneur accrue en carbone.

La norme garantit non seulement la résistance, mais également l'uniformité dimensionnelle et la cohérence des matériaux., ce qui est primordial lorsque des centaines ou des milliers de tubes identiques doivent être parfaitement installés, étendu, ou soudé dans des fûts collecteurs et des plaques tubulaires. Sans le strict respect de ces spécifications, la dynamique complexe du flux et la répartition thermique au sein d'une chaudière seraient rendues imprévisibles, pouvant conduire à un échec catastrophique.

| Paramètre | Spécification | Catégories couvertes |

|---|---|---|

| Nom de la norme | Tubes de chaudière et d'échangeur de chaleur en acier au carbone | STB 340, STB 410, STB 510 |

| Désignateur | IL G3461 (STB) | |

| Fonction principale | Transfert de chaleur et confinement de la pression jusqu'à $\approx 500^\circ\text{C}$ | |

| Application typique | Économiseurs, Tubes pour murs d'eau, Évaporateurs, Surchauffeurs basse pression | STB 340 (P/T inférieur), STB 410 (Général P/T), STB 510 (P/T élevé) |

II. Méthode de fabrication: L'intégrité du corps du tube

La méthode de fabrication est à la base de l’intégrité du tube et est classée en deux processus selon JIS G3461.: **Sans couture (S)** et ** Soudé par résistance électrique (Restes explosifs de guerre) (E)**. Le choix entre ces deux éléments dépend des conditions opératoires., en particulier le risque lié à la rupture d'un cordon de soudure sous contrainte.

Tubes sans soudure (S): La norme de haute criticité

Les tubes sans soudure sont produits à partir d'un solide, billette cylindrique chauffée et percée pour créer une coque creuse, qui est ensuite laminé et souvent étiré à froid pour atteindre la taille et l'épaisseur de paroi finales. L'absence de toute fusion ou jointure assure une continuité, structure métallique uniforme exempte des discontinuités métallurgiques inhérentes à une soudure. Ceci est essentiel pour les tubes exposés aux pressions internes les plus élevées et aux **charges thermiques cycliques**., comme dans les tambours à vapeur ou les parois d'eau des fours, où un défaut peut rapidement se transformer en panne. Le processus sans couture permet au produit final d'avoir une résistance supérieure à la **rupture par fluage**, car la contrainte est répartie uniformément sur toute la circonférence. Les tubes sans soudure produits selon les spécifications G3461 subissent des traitements thermiques finaux obligatoires (généralement une **normalisation** pour les tubes finis à chaud ou un **recuit** pour les tubes finis à froid) afin de soulager les contraintes internes et de restaurer la microstructure optimale pour un service à haute température à long terme..

Tubes soudés par résistance électrique (E): Précision et économie

Les tubes ERW sont fabriqués à partir de bandes d'acier continues (peler), qui est formé à froid en forme de tube. Les bords sont reliés par un courant électrique et une pression à haute fréquence, les fusionner sans ajout de métal d'apport. Les processus modernes de REG sont hautement contrôlés et peuvent atteindre une précision dimensionnelle exceptionnelle, en particulier dans l'épaisseur des parois. Cette précision est parfois privilégiée dans les échangeurs thermiques non critiques comme les économiseurs où la priorité est mince, parois uniformes pour un transfert de chaleur maximal. Cependant, car il y a un cordon de soudure, la norme exige une vérification rigoureuse. Cela inclut la **normalisation** obligatoire après soudage de la zone de soudure pour garantir que la structure du grain dans cette zone est équivalente à celle du métal de base., suivi de tests non destructifs intensifs pour garantir que la soudure est exempte de défauts ou de manque de fusion.

| Taper | Désignateur | Processus | Traitement thermique obligatoire |

|---|---|---|---|

| Sans couture | S | Perçage chaud, roulement, (étirage à froid en option) | Normalisation (Fini) ou recuit (Fini à froid) |

| Restes explosifs de guerre | E | Formage à froid, Soudage haute fréquence | Normalisation/détensionnement du cordon de soudure et de la ZAT adjacente |

*Note: Le traitement thermique est essentiel pour obtenir les propriétés mécaniques spécifiées, soulager le stress résiduel, et assurent la stabilité microstructurale pour des performances de fluage à haute température.

III. Composition chimique: Équilibrer force et intégrité

La recette chimique de l'acier JIS G3461 n'est pas arbitraire; c'est une formule optimisée conçue pour maximiser les propriétés souhaitables tout en minimisant les propriétés néfastes. La composition doit assurer la résistance nécessaire à des températures élevées, prévenir les défaillances des mécanismes à haute température, et maintenir une excellente **soudabilité**, une caractéristique essentielle pour les connexions tube à plaque tubulaire.

Les éléments primaires sont contrôlés pour créer les différences entre les grades. La teneur en carbone ($\text{C}$) est le facteur le plus important déterminant la force, en légère augmentation par rapport à STB 340 à la STB 510 pour obtenir des propriétés de traction plus élevées. Cependant, cela vient avec un compromis: une teneur en carbone plus élevée complique le soudage sur le terrain, augmentant le risque de microstructures fragiles dans la zone affectée par la chaleur (ZAT) sauf si un préalable strict- et les traitements thermiques post-soudage sont suivis.

Les rôles essentiels du **Manganèse ($\text{Mn}$) et silicium ($\text{Si}$)** impliquent une désoxydation lors de la fabrication de l'acier, affiner la structure des grains, et augmenter la force. Le manganèse est également crucial pour contrecarrer les effets du soufre, améliorer la ductilité à chaud de l’acier. Inversement, la concentration d'impuretés—**Phosphore ($\text{P}$) et le soufre ($\text{S}$)**-est strictement plafonné à un faible maximum ($\le 0.035\%$). Cette contrainte est non négociable pour les tubes de chaudière, car ces éléments se séparent facilement aux joints de grains, réduisant considérablement la ténacité et accélérant la fragilisation à haute température, affaiblissant ainsi la résistance du tube au fluage et aux contraintes thermiques. Les limites basses garantissent la propreté des matériaux et des performances prévisibles tout au long de la durée de vie du tube, qui s'étend sur plusieurs décennies..

| Grade | $\text{C}$ (Max.) | $\text{Si}$ (Max.) | $\text{Mn}$ | $\text{P}$ (Max.) | $\text{S}$ (Max.) |

|---|---|---|---|---|---|

| STB 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| STB 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| STB 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*Note: La teneur minimale en manganèse est cruciale pour la ténacité; les limites maximales strictes de P et S sont essentielles à l'intégrité du service à haute température.

Iv. Propriétés mécaniques: La mesure de l'endurance

Les propriétés mécaniques définissent la résistance du matériau à la pression et à la déformation. Les minimums spécifiés pour **Résistance à la traction ($\sigma_{ts}$)**, **Point d'élasticité/résistance ($\sigma_{y}$)**, et **L'allongement** sont les critères fondamentaux qui déterminent la sélection d'un tube pour un emplacement spécifique dans le système de chaudière..

La **force d'élasticité** est le nombre le plus critique pour les ingénieurs de conception., car il fixe la contrainte maximale admissible. Par mandats du code de conception, la contrainte de pression de fonctionnement doit être maintenue à une fraction de la limite d'élasticité pour garantir que le tube reste dans la plage élastique pendant toute sa durée de vie. Pour une pression interne donnée, la limite d'élasticité supérieure du **STB 410** sur STB 340, ou **STB 510** sur STB 410, permet à l'ingénieur de conception de spécifier une **épaisseur de paroi plus fine**. Cela permet d'économiser du matériel, réduit le poids, et améliore considérablement la fonction la plus importante du tube: la transmission de la chaleur du côté feu vers le côté eau. Une paroi plus fine signifie moins de résistance au flux de chaleur, augmenter l’efficacité thermique de la chaudière.

**Élongation**, une mesure de la **ductilité** du matériau, est tout aussi vital. Il fournit l'assurance que le tube ne se brisera pas de manière fragile sous l'impact ou pendant les processus de formage intenses requis lors de la fabrication de la chaudière., comme évaser ou élargir les extrémités du tube pour créer un joint mécanique étanche avec la plaque tubulaire. Comme prévu, les qualités de résistance les plus élevées (STB 410 et STB 510) présentent une ductilité minimale légèrement inférieure à celle du STB 340, reflétant le compromis inhérent entre résistance et flexibilité dans la métallurgie de l'acier au carbone.

| Grade | Résistance à la traction (Min.) $\text{N/mm}^2 (\text{MPa})$ | Point d'élasticité/résistance (Min.) $\text{N/mm}^2 (\text{MPa})$ | Élongation (Min.) (Varie selon l'éprouvette) |

|---|---|---|---|

| STB 340 | 340 | 175 | $25\%$ |

| STB 410 | 410 | 215 | $22\%$ |

| STB 510 | 510 | 285 | $18\%$ |

*Note: La valeur d'allongement dépend fortement de l'épaisseur et de l'éprouvette spécifique (Non. 4, Non. 5, Non. 11, Non. 12) utilisé conformément à la norme.

V. Tolérances dimensionnelles: La géométrie non négociable du transfert de chaleur

Le respect des tolérances dimensionnelles précises dans JIS G3461 n'est pas simplement une question d'esthétique ou de facilité d'assemblage.; il est intrinsèquement lié à la **durée de vie au fluage** et à l'**efficacité thermique**. La norme impose des contrôles extrêmement stricts à la fois sur le diamètre extérieur (DE) et l'épaisseur de la paroi (POIDS).

L’importance de la tolérance à l’épaisseur des parois

Pour un tube de chaudière, la tolérance **Épaisseur de paroi** est le paramètre géométrique le plus crucial. Parce que la contrainte est inversement proportionnelle à l'épaisseur, toute section du tube plus fine que celle spécifiée subira une contrainte localisée plus élevée, accélérer le lent processus de déformation par fluage. Si la tolérance négative est trop grande (C'est-à-dire, le tube est trop fin), la durée de vie de la conception peut être gravement compromise, conduisant à une défaillance prématurée et à des points chauds dangereux. Donc, G3461 spécifie des limites strictes, limitant souvent la tolérance négative à une valeur bien inférieure à la tolérance positive, parfois aussi peu que $\pm 10\%$ du WT nominal, voire une tolérance strictement positive (par ex., $+15\%$ à $-0\%$) pour les risques élevés, tubes haute pression, garantir que l'épaisseur minimale est toujours présente.

Diamètre extérieur et rectitude

Le **Diamètre extérieur (DE)** la tolérance est essentielle pour l’aménagement. Les tubes doivent être dimensionnés avec précision pour s'insérer dans les trous percés des tambours collecteurs et des plaques tubulaires.. Une tolérance trop lâche empêche la formation d'un, étanche **joint élargi**. La tolérance OD est souvent spécifiée sous forme de valeur absolue fixe pour les diamètres plus petits., garantissant une haute précision. **Rectitude** et **ovalité** (manque de rondeur) sont également strictement contrôlés pour garantir que les tubes peuvent être correctement enroulés, courbé, et inséré dans des faisceaux d'échangeurs de chaleur complexes à l'aide de machines automatisées sans liaison.

| Dimension/Processus | Diamètre extérieur (DE) Tolérance | Épaisseur de paroi (POIDS) Tolérance (Typique) |

|---|---|---|

| Sans couture (Fini) | $\pm 1\%$ de la DO, ou $\pm 0.5 \text{ mm}$ (Petites tailles) | $+15\%$ / $-12.5\%$ |

| Sans couture (Fini à froid) / Restes explosifs de guerre | $\pm 0.3 \text{ mm}$ à $\pm 0.5 \text{ mm}$ (Un contrôle plus strict) | $\pm 10\%$ |

| Rectitude | Déviation maximale | $1 \text{ mm}$ par $1000 \text{ mm}$ longueur |

*Note: La tolérance négative sur l'épaisseur de paroi est le contrôle dimensionnel le plus minutieux selon cette norme pour garantir la durée de vie et la capacité de pression..

Vi. Tests et inspections: La liste de contrôle de sécurité non négociable

Les conditions de service extrêmes auxquelles sont confrontés les tubes JIS G3461 dictent un protocole d'inspection et de test complet et obligatoire.. Ces tests sont la finale, preuve non négociable que le tube répond à toutes les spécifications et est apte au service. Le protocole est divisé en tests mécaniques (vérifier les propriétés des matériaux) et contrôles non destructifs (vérification de l'intégrité structurelle).

UN. Tests mécaniques et de ductilité obligatoires

Le cœur du processus de vérification mécanique consiste à soumettre les échantillons à de fortes déformations.:

- Essai de traction: Confirme que le matériau répond aux propriétés de résistance minimale répertoriées dans le tableau 4.

- Test d'aplatissement: Une section du tube est écrasée entre des plaques parallèles. Le matériau doit résister à cette compression sévère sans signes de fissures ou de défauts, démontrant une grande ductilité, en particulier au niveau de la ligne de soudure des tubes ERW.

- Essai de torchage: L'extrémité du tube est élargie vers l'extérieur jusqu'à un pourcentage spécifié de son diamètre d'origine à l'aide d'un outil conique. Ce test est essentiel pour confirmer la capacité du matériau à subir la déformation plastique nécessaire pour être déployé en toute sécurité dans les trous de la plaque tubulaire., une étape critique dans l'assemblage d'une chaudière.

- Test d'aplatissement inversé (REG seulement): Ce test cible spécifiquement le cordon de soudure. L'échantillon est aplati avec la soudure placée au point de contrainte de flexion maximale pour prouver que la zone de soudure est aussi solide et ductile que le métal de base., éliminant le risque de rupture de soudure.

B. Contrôle non destructif (NDE) et contrôle d'intégrité

Ces tests sont conçus pour détecter les défauts invisibles à l'œil nu qui pourraient conduire à une défaillance catastrophique.:

- Essai hydrostatique: Chaque longueur de tube fini doit être testée sous pression à une pression minimale spécifiée. Ce test physique vérifie l’étanchéité à la pression et l’intégrité structurelle du tube sur toute sa longueur..

- Ultrasonique (Utah) ou Courant de Foucault (ET) Essai: NDE est mandaté pour rechercher des défauts internes comme les laminages, inclusions, ou des microfissures qui pourraient compromettre la structure du tube. Pour tubes REG, ce test est fortement concentré sur le cordon de soudure, assurer le plus haut niveau d’intégrité dans cette jointure critique.

| Type de test | Exigence JIS G3461 | Fonction principale |

|---|---|---|

| Analyse chimique | Analyse des poches et des produits | Confirmer C, Mn, P., Teneur en S pour le fluage et la soudabilité. |

| Essai hydrostatique | Chaque longueur de tube | Vérifier le confinement de la pression et l'étanchéité. |

| Essai de torchage | Test d'échantillon | Confirmer la ductilité pour l'expansion de tube à plaque tubulaire. |

| Test d'aplatissement | Test d'échantillon | Vérifier la ductilité et la solidité structurelle, surtout au niveau des soudures. |

| NDE (À ou ou) | Chaque longueur de tube (Zone de soudure pour restes explosifs des guerres) | Détecter les défauts internes/de surface invisibles à l’œil. |

La norme **JIS G3461** pour les tubes en acier pour chaudières et échangeurs de chaleur est un élément fondamental de l'ingénierie thermique mondiale.. Il s'agit d'une spécification hautement spécialisée qui régit le matériau destiné à fonctionner à la limite de ses limites physiques.. A partir de la composition chimique calculée pour optimiser la résistance au fluage, aux tolérances dimensionnelles précises requises pour une efficacité maximale du transfert de chaleur, chaque exigence de la norme est une réponse directe aux exigences non négociables de sécurité et de performance. La sélection de **STB 340, STB 410, ou STB 510** n'est pas simplement un choix de force, mais un choix des caractéristiques de cycle de vie spécifiques requises par la zone de fonctionnement de la chaudière. Finalement, le respect de cette norme rigoureuse garantit que la machinerie complexe de production d’électricité reste prévisible, fiable, et sûr pour sa durée de vie de plusieurs décennies.

L'épine dorsale des systèmes thermiques: Une plongée approfondie dans les tuyaux de chaudière en acier au carbone JIS G3454 STPG

L’efficacité et la sécurité de l’ingénierie thermique moderne, englobant la production d’électricité, traitement pétrochimique, et le chauffage industriel lourd - dépendent fondamentalement de l'intégrité de leurs composants sous pression. Parmi les plus critiques figurent les canalisations utilisées pour acheminer les fluides chauds et la vapeur.. Dans le paysage mondial des normes matérielles, le Norme industrielle japonaise (IL) G3454 établit une référence rigoureuse pour Tuyaux en acier au carbone pour service sous pression, avec le STPG désignation étant un matériau mondialement reconnu pour les applications de chaudières et d'échangeurs de chaleur. Cette norme n'est pas simplement un ensemble de spécifications; c'est un cadre méticuleusement défini qui garantit la fiabilité, durabilité, et la sécurité des systèmes de tuyauterie fonctionnant dans des conditions impitoyables de haute température et haute pression. Pour bien apprécier le rôle des canalisations STPG, il faut se plonger dans les spécificités de sa composition, propriétés mécaniques, précision de fabrication, et les applications exigeantes qu'il dessert.

Comprendre le cadre JIS G3454: Contexte et portée

La désignation JUSTE G3454 relève de la catégorie plus large des normes industrielles japonaises (IL) liés aux matériaux ferreux. Spécifiquement, G3454 est la norme dédiée à Tuyaux en acier au carbone pour service sous pression. Le “STPG” la nomenclature de cette norme est un acronyme dérivé des termes japonais pour Acier (S), Tube (T), Pression (P.), et général (G), indiquant un tuyau en acier à usage général destiné aux applications sous pression. Ceci est distinct des autres normes JIS comme G3455 (Service haute pression) ou G3461 (Tubes de chaudière et d'échangeur de chaleur), bien qu'il y ait souvent des chevauchements dans les applications.

La fonction principale des tuyaux fabriqués selon les spécifications JIS G3454 STPG est le transport sûr et efficace des fluides sous pression., gaz, et de la vapeur à des températures élevées. Leur application implique généralement des composants tels que des conduites de vapeur, têtes, économiseurs, et diverses canalisations dans les chaufferies où la température de fonctionnement ne dépasse généralement pas $350^\circ\text{C}$ à $400^\circ\text{C}$. Au-delà de ces températures, les phénomènes de fluage deviennent importants, nécessitant souvent l'utilisation d'aciers faiblement alliés (comme les aciers Cr-Mo définis par JIS G3458 ou équivalents internationaux). Donc, les qualités STPG sont les bêtes de somme des systèmes de tuyauterie sous pression conventionnels qui constituent le cœur d'innombrables opérations industrielles. Les deux niveaux primaires de cette norme, STPG 370 et STPG 410, se différencient par leur résistance à la traction minimale spécifiée, qui est la pierre angulaire de leurs critères de sélection.

Le strict respect de cette norme par les fabricants japonais et internationaux constitue une garantie cruciale de qualité.. Il établit des critères uniformes pour la composition des matériaux, dimensions, tolérances, procédures de test, et documentation. Cette interchangeabilité et prévisibilité mondiales sont vitales dans les projets d'ingénierie à grande échelle où les matériaux provenant de divers fournisseurs doivent s'intégrer de manière transparente dans un seul et même système., cohésif, système à haute intégrité.

Composition chimique: La recette de la résistance et de la soudabilité

La performance fondamentale de tout matériau en acier est dictée par sa composition chimique précise.. Pour canalisations STPG, la composition est soigneusement contrôlée pour équilibrer deux facteurs critiques, souvent contradictoire, exigences: haute résistance à la traction pour résister à la pression interne et excellente soudabilité pour faciliter la fabrication et l'installation dans des réseaux de tuyauterie complexes. Comme l'acier au carbone, les principaux éléments d'alliage sont le carbone, silicium, manganèse, phosphore, et soufre.

Les grades STPG 370 et STPG 410 sont fondamentalement des aciers à faible teneur en carbone, la teneur en carbone étant le principal déterminant de leur différence de résistance. Une teneur en carbone plus faible dans le STPG 370 améliore sa ductilité et sa soudabilité, ce qui le rend adapté aux applications où un formage important ou un soudage complexe est nécessaire. Inversement, la teneur légèrement plus élevée en carbone et en manganèse du STPG 410 contribuer à sa résistance à la traction et à sa limite d'élasticité accrues, lui permettant de gérer des pressions de fonctionnement plus élevées, mais avec une réduction marginale de la facilité de soudage. Les limites sur les éléments résiduels comme le phosphore ($\text{P}$) et soufre ($\text{S}$) sont extrêmement stricts, car ces impuretés peuvent entraîner des problèmes tels qu'un manque de chaleur pendant le laminage et une ténacité réduite, qui constituent des risques inacceptables dans les canalisations sous pression.

Le tableau suivant détaille la composition chimique maximale autorisée pour les deux qualités primaires, reflétant le contrôle rigoureux nécessaire à l’intégrité des canalisations sous pression (toutes les valeurs sont en pourcentage en masse, maximum, sauf indication contraire):

| Élément | STPG 370 | STPG 410 | Objectif/Impact |

|---|---|---|---|

| Carbone (C) | $\le 0.25$ | $\le 0.30$ | Élément principal conférant de la force; un C plus élevé réduit la soudabilité. |

| Silicium (Et) | $\le 0.35$ | $\le 0.35$ | Désoxydant; augmente légèrement la résistance et la dureté. |

| Manganèse (Mn) | $0.30 – 0.90$ | $0.30 – 1.00$ | Augmente la force, dureté, et résistance à l'usure; neutralise les effets P et S. |

| Phosphore (P.) | $\le 0.040$ | $\le 0.040$ | Impureté hautement restreinte; réduit la ductilité et la ténacité (essoufflement froid). |

| Soufre (S) | $\le 0.040$ | $\le 0.040$ | Impureté hautement restreinte; favorise l'essoufflement chaud et réduit la résistance aux chocs. |

*Note: Les spécifications réelles peuvent inclure un équivalent carbone spécifique (CE) limites ou restrictions d'alliage plus détaillées, qui sont cruciaux pour la spécification des procédures de soudage (WPS). La teneur maximale en P et S est souvent plus stricte en pratique, mais la norme précise $\le 0.040\%$.

Propriétés mécaniques: Définir la performance sous stress

Le choix d'un tuyau pour un service sous pression est finalement régi par sa capacité à résister aux contraintes exercées par la pression interne et les charges externes.. Les propriétés mécaniques, en particulier la **résistance à la traction**, **limite d'élasticité**, et **allongement** — sont les mesures quantitatives de cette résistance. La désignation numérique dans le nom STPG est directement liée à la résistance à la traction minimale spécifiée en mégapascals ($\text{MPa}$).

STPG 370 désigne un matériau de tuyau avec une résistance à la traction minimale de $370 \text{ MPa}$, alors que STPG 410 spécifie une résistance à la traction minimale de $410 \text{ MPa}$. La limite d'élasticité, qui est le point à partir duquel le matériau commence à se déformer de façon permanente, est également essentiel pour les calculs de conception afin de garantir que le tuyau fonctionne en toute sécurité dans sa limite élastique. Élongation, une mesure de la ductilité du matériau, garantit que le tuyau peut résister à un certain degré de déformation sans rupture fragile, une exigence non négociable pour les composants sous pression.

Le tableau suivant présente les exigences mécaniques minimales spécifiées par JIS G3454.:

| Propriété | Unité | STPG 370 (Min.) | STPG 410 (Min.) |

|---|---|---|---|

| Résistance à la traction ($\sigma_{ts}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 370 (ou 373) | 410 (ou 412) |

| Limite d'élasticité ($\sigma_{y}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 215 (ou 216) | 245 |

| Élongation (Longitudinal, Non. 4/5 Pièce d'essai) | $\%$ | $28 \text{ min.}$ | $24 \text{ min.}$ |

*Note: L'exigence d'allongement minimum varie considérablement en fonction du type d'échantillon (Non. 4, Non. 5, Non. 11, Non. 12) et si l'essai est effectué longitudinalement ou transversalement à l'axe du tuyau. Les valeurs ci-dessus représentent les minimums courants pour la référence de conception. N/mm$^2$ et MPa sont des unités interchangeables pour la contrainte.

L'ingénieur de conception s'appuie fortement sur la limite d'élasticité minimale garantie, car il constitue la base des calculs d'épaisseur de paroi selon des codes comme ASME B31.1 ou B31.3. Une limite d'élasticité plus élevée, tel que proposé par **STPG 410**, permet d'obtenir une paroi potentiellement plus fine pour la même pression de conception, conduisant à des économies de matière, poids réduit, et une efficacité de transfert de chaleur améliorée, un facteur important dans la conception de l'échangeur de chaleur et de la chaudière..

Processus de fabrication et types de tuyaux: Couture vs. Sans couture

La microstructure et les performances mécaniques qui en résultent d'un tube STPG sont intrinsèquement liées à son mode de fabrication. JIS G3454 couvre à la fois **sans soudure** et **soudé par résistance électrique (Restes explosifs de guerre)** processus de tuyauterie, bien que pour les applications critiques de chaudières à haute pression et haute température, **Le tuyau sans soudure** est largement préféré en raison de son intégrité et de son uniformité supérieures..

Tuyau sans soudure (S)

Les tuyaux STPG sans soudure sont produits en perçant un tube chaud, billette d'acier solide, qui est ensuite roulé et étiré aux dimensions finales spécifiées. L'absence de cordon de soudure signifie qu'il n'y a pas de discontinuités métallurgiques ou structurelles inhérentes au corps du tuyau.. Cela fait des tuyaux sans soudure le choix idéal pour les applications où le tuyau sera soumis aux pressions internes les plus élevées., cyclage thermique, et pliage ou enroulement complexe pendant la fabrication. La structure uniforme des grains et l'absence de chemin potentiel de défaut de soudure offrent le plus haut niveau d'assurance contre une défaillance catastrophique., ce qui est primordial dans un environnement de chaudière.

Soudé par résistance électrique (Restes explosifs de guerre) Tuyau (E)

Les tuyaux ERW STPG sont fabriqués à partir d’une bande plate (peler) qui est formé à froid en cylindre puis soudé le long du joint longitudinal en appliquant un courant électrique qui fait fondre les bords. Alors que les processus modernes de REG ont atteint une qualité remarquable, la présence du cordon de soudure peut parfois introduire des points faibles potentiels. Pour les applications de service sous pression très exigeantes, le concepteur peut être limité par le code à utiliser des tuyaux sans soudure, ou la contrainte de conception du tuyau ERW peut être réduite. Cependant, pour certaines applications à basse pression et non critiques dans le cadre du service sous pression, Les tuyaux ERW STPG offrent une solution plus rentable, en particulier pour les diamètres plus grands et les parois plus fines où la production sans soudure devient techniquement difficile ou peu rentable.

La norme impose des tests non destructifs stricts (CND) pour tous les tubes soudés, impliquant généralement des tests par courants de Foucault ou des tests par ultrasons du cordon de soudure pour garantir sa solidité et son absence de défauts. Quel que soit le processus, les tuyaux finis doivent subir un traitement thermique final (normalisation ou soulagement du stress) pour atteindre les propriétés mécaniques spécifiées et assurer l’uniformité de la microstructure.

Tolérances dimensionnelles et normalisation

Au-delà des propriétés des matériaux, le respect de tolérances dimensionnelles précises est essentiel pour l'ajustement pendant la fabrication et pour répondre aux exigences de conception en matière d'épaisseur de paroi, ce qui a un impact direct sur la pression nominale. JIS G3454 définit des tolérances strictes pour le diamètre extérieur (DE) et épaisseur de paroi en fonction du processus de fabrication du tuyau (fini à chaud sans soudure, fini à froid sans soudure, ou REG).

Dimensions des tuyaux dans cette norme, comme avec de nombreuses normes japonaises, s'aligner étroitement sur les normes internationales comme ASME B36.10M, utilisant souvent la **Taille nominale du tuyau (NPS)** système (Désignation A-B) et **Numéros d'horaire** (Sch 10, Sch 20, Sch 40, Sch 80, etc.) pour définir l'épaisseur de la paroi du tuyau par rapport à son diamètre. Le tableau suivant fournit une référence pour certaines dimensions courantes et la manière dont l'épaisseur de paroi est dictée par le numéro de planification pour les qualités STPG..

| Taille nominale (UN) | Taille nominale (B) | DE (mm) | Sch 40 Épaisseur (mm) | Sch 80 Épaisseur (mm) |

|---|---|---|---|---|

| 15 | 1/2″ | 21.7 | 2.8 | 3.7 |

| 25 | 1″ | 34.0 | 3.4 | 4.5 |

| 50 | 2″ | 60.5 | 3.9 | 5.5 |

| 100 | 4″ | 114.3 | 6.0 | 8.6 |

| 150 | 6″ | 165.2 | 7.1 | 11.0 |

| 200 | 8″ | 216.3 | 8.2 | 12.7 |

*Note: Les épaisseurs de paroi sont nominales et peuvent varier dans les tolérances spécifiées définies par la norme. Les numéros Sch définissent l'épaisseur de la paroi, tandis que les qualités STPG définissent la résistance du matériau.

En outre, les tolérances sur les dimensions sont extrêmement strictes pour garantir l'intégrité de la pression:

- Rectitude: L'écart maximal par rapport à une ligne droite est étroitement contrôlé, souvent mandaté pour n'être rien de plus que 1 mm par 1000 mm de longueur.

- Tolérance d'épaisseur de paroi: Pour tubes sans soudure finis à chaud, l'écart est généralement $+15\%$ à $-12.5\%$ de l'épaisseur nominale de paroi pour des épaisseurs plus importantes, reflétant les défis du laminage à chaud. Pour tuyaux finis à froid et restes explosifs des guerres, les tolérances sont beaucoup plus strictes, parfois spécifié aussi bas que $\pm 10\%$ ou valeurs absolues fixes pour les très petites dimensions, reflétant la précision de ces processus.

Protocoles rigoureux de tests et d’assurance qualité

La désignation d'un tuyau comme étant conforme à JIS G3454 n'a aucun sens sans le soutien de protocoles complets de test et d'assurance qualité.. Ces tests servent de vérification finale que le matériau répond aux normes prescrites en matière de sécurité et de performance..

- Essai de traction: Confirme les minimums garantis pour la résistance à la traction, limite d'élasticité, et allongement.

- Test d'aplatissement (pour tuyaux sans soudure): La section du tuyau est aplatie jusqu'à ce que la distance entre les plaques atteigne une valeur spécifiée. Le tuyau doit résister à cette déformation sans présenter de fissures ou de défauts, démontrant sa ductilité.

- Essai de flexion (pour les petites tailles): Requis pour les tuyaux de 40 A ou moins, le tuyau est plié selon un grand angle (par ex., $90^\circ$) autour d'un mandrin d'un rayon spécifié (par ex., 6 fois la DO) pour confirmer la ductilité.

- Hydraulique (Hydrostatique) Test: Chaque longueur de tuyau fini doit être soumise à un test de pression minimale. Ce test met physiquement le tuyau sous contrainte pour garantir l'étanchéité à la pression et l'intégrité structurelle tout au long du processus.. La pression d’essai est proportionnelle à la limite d’élasticité du matériau et aux dimensions du tuyau.

- Contrôles non destructifs (CND): Pour les tuyaux ERW, méthodes CND supplémentaires comme l'examen par ultrasons ($\text{Z3}$) ou examen par courants de Foucault ($\text{Z4}$) sont souvent désignés par l'acheteur pour vérifier l'intégrité du cordon de soudure longitudinal.

Application et contexte mondial

La sélection entre **STPG 370** et **STPG 410** dépend principalement de la pression et de la température de conception du système. **STPG 410** est le choix préféré pour les collecteurs de vapeur principaux et les conduites d'eau d'alimentation à haute pression en raison de sa résistance supérieure, permettant un diluant, des murs plus efficaces. **STPG 370**, avec son excellente soudabilité et sa ductilité légèrement supérieure, sert efficacement dans les conduites auxiliaires de pression faible à moyenne et les systèmes complexes nécessitant une fabrication approfondie.

Sur le marché mondial, Les qualités JIS G3454 STPG sont fonctionnellement comparables à plusieurs normes internationales, notamment les spécifications **ASTM A106/ASME SA-106** pour les tuyaux en acier au carbone sans soudure pour service à haute température:

- STPG 370: Étroitement lié à **ASTM A53 Grade B** et **ASTM A106 Grade A**, bien que STPG 370 présente souvent une limite d'élasticité minimale légèrement supérieure à celle de l'A106 Grade A.

- STPG 410: Son profil de solidité (Min.. Traction $410 \text{ MPa}$, Min.. Rendement $245 \text{ MPa}$) est directement en concurrence avec **ASTM A106 Grade B** (Min.. Traction $415 \text{ MPa}$, Min.. Rendement $240 \text{ MPa}$), confirmant son statut de prime, matériau internationalement reconnu pour les canalisations sous pression à haute intégrité jusqu'à $350^\circ\text{C}$.

Les exigences rigoureuses de JIS G3454 garantissent que les tuyaux de chaudière en acier au carbone STPG ne sont pas de simples produits de base., mais des composants hautement conçus qui constituent l'élément critique, épine dorsale fiable des systèmes thermiques dans le monde entier. Leur composition chimique équilibrée et leurs performances mécaniques garanties dans des conditions extrêmes en font un matériau indispensable dans la production d'électricité et l'industrie lourde..

Ce tuyau garantit une intervention de maintenance minimale, efficacité de débit maximale, et des décennies de fiabilité, fonctionnement en toute sécurité, protéger à la fois votre investissement et l’environnement. C'est, tout simplement, l'assurance de l'endurance sous la surface.

La gamme de classes d'acier sous le ** en 10219-1** Standard - De la fiable ** S235Jrh ** à travers le polyvalent ** S355JOH / JEH ** AU. Cette norme européenne garantit non seulement les propriétés mécaniques élevées ** ** (Limite d'élasticité jusqu'à 460 MPa) mais aussi critique ** Impact de la ténacité ** ($\texte{J0}/\texte{J2}$) et Superior ** Soudabilité ** par un contrôle strict de l'équivalent du carbone ** **.

Épilogue: Tubes A334, Antarctiques alliés de la ligne, Chill orchestré - Composé cohérent, DIMS DEM, strengths steadfast—eternal envoys of energy's equator.

Coda: Tubes TP321, Égis allié de l'incendie, Orchestrer la surchauffe - Compositions cohérentes, dimensions habiles, strengths steadfast—eternal emissaries of energy's ember.

DEPUIS 30678 est plus qu'un standard; C'est un témoignage de la rigueur de la société abtersteel et un plan pour obtenir une longévité exceptionnelle dans l'infrastructure de pipeline. Le système de revêtement 3PE qu'il spécifie représente le summum de la technologie de protection contre la corrosion externe

Le tableau fourni et les guides d'analyse détaillés dans la sélection de la spécification appropriée, avec de futures innovations garantissant leur pertinence continue dans les infrastructures industrielles.

Alliage 309 et les tuyaux soudés des 309 de notre entreprise Excel dans un service à haute température, Soutenu par l'analyse scientifique des propriétés et des performances. Contact pour les solutions personnalisées.

Par rapport à Inconel 718 et Incoloy 901, API 5L BNS offre l'abordabilité sur les performances à haute température. Par rapport à ASTM A671 CC60 CL22, Il priorise le service aigre par rapport à la ténacité à basse température, tandis que l'API 5L X70 PSL2 offre une résistance plus élevée mais moins d'instruction inhérente au service sournois. Le tableau des paramètres fournis et les tolérances aident les décisions d'ingénierie. Innovations futures en soudage, revêtements, et la durabilité améliorera son utilité, Assurer l'API 5L PSL2 BNS reste une pierre angulaire d'une infrastructure de pipeline fiable dans des environnements exigeants.

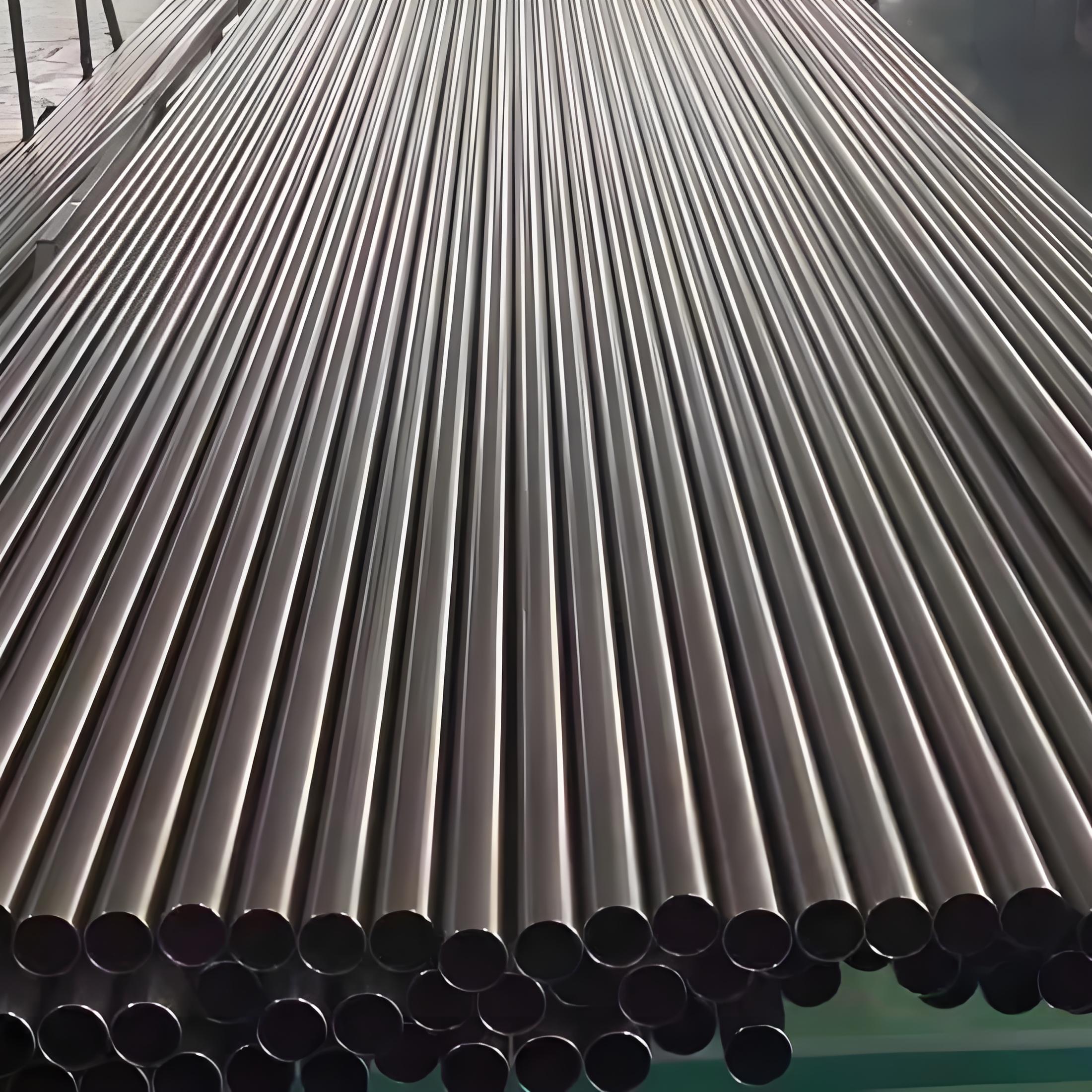

ASTM A270 304L Les tuyaux sanitaires en acier inoxydable sont une pierre angulaire de l'équipement fluide dans les applications biopharmaceutiques et sanitaires, offrant un équilibre de résistance à la corrosion, propriétés hygiéniques, et la rentabilité

316 Les tuyaux en acier inoxydable représentent le summum de l'ingénierie des matériaux pour les jus et les applications de transformation des aliments, offrant une combinaison unique de résistance à la corrosion, propriétés hygiéniques, et durabilité. Leur capacité à résister aux jus acides, Agents de nettoyage agressifs, et les systèmes à haute pression les rend indispensables pour assurer la sécurité des produits et l'efficacité opérationnelle.

STH11 et STH12 sont rentables pour les cylindres à usage général, tandis que STH21 et STH22 excellent dans la haute pression, Applications à haute température en raison de leur composition CR-MO. Les tolérances dimensionnelles et les compositions chimiques sont étroitement contrôlées pour assurer la sécurité et les performances.