O tubo galvanizado ASTM A53 ERW é uma obra-prima de engenharia balanceada - eficiente para produzir, alto desempenho, e incrivelmente durável. Aderindo às interpretações mais rigorosas da norma ASTM e superando benchmarks internacionais como JIS e EN, nossa empresa oferece um produto construído para durar.

admin

Quando você escolhe nossas seções ocas quadradas galvanizadas, you aren't just buying steel; você está investindo em uma base estrutural que é cientificamente otimizada para resistência, quimicamente protegido contra os elementos, e certificado de acordo com os padrões mais exigentes do mundo.

No entanto, 904L continua a ser a escolha indispensável para ambientes químicos complexos onde a água do mar é misturada com ácidos redutores, ou para sistemas estagnados onde seu conteúdo de cobre pode ajudar na resistência a tipos específicos de biocorrosão. Além disso, se a aplicação exigir extensa conformação a frio ou envolver condições criogênicas, a natureza austenítica pura do 904L fornece um nível de confiabilidade que a estrutura duplex não pode garantir.

Em última análise, the 904L pipe is a testament to the power of precise alloying. It is a material that accepts the challenge of the most aggressive chemical environments, providing a service life that far exceeds standard stainless steels. By mastering the delicate balance of nickel, cromo, molibdênio, e cobre, we provide a conduit that is as reliable as the physics upon which it is built.

Ao avançar na narrativa técnica de nossos tubos UNS N04400 ASTM B165 U-Bend, devemos sair da metalurgia fundamental em direção à sofisticada interseção entre dinâmica de fluidos e confiabilidade estrutural de longo prazo dentro do conjunto de trocadores de calor.

Resumindo, o sucesso técnico da EN 10219 pipe depende de uma relação profundamente integrada entre a química (controlado por $texto{Servir}$ para soldabilidade e $text{P}/\texto{S}$ para resistência), o processo de fabricação (conformação a frio para eficiência e endurecimento), e as garantias mecânicas finais (resistência ao escoamento e energia de impacto em baixa temperatura). A progressão de S235 para S355J2H é um caminho orientado pela engenharia, fornecendo um espectro graduado de desempenho que permite aos projetistas selecionar com precisão o material mais eficiente e seguro para qualquer tarefa estrutural. A eficiência estrutural inerente da forma de seção oca, combinado com a excelente soldabilidade e tenacidade garantida destes $text{EN}$ notas, ensures their continued preeminence as the material of choice for the world's most vital structural works.

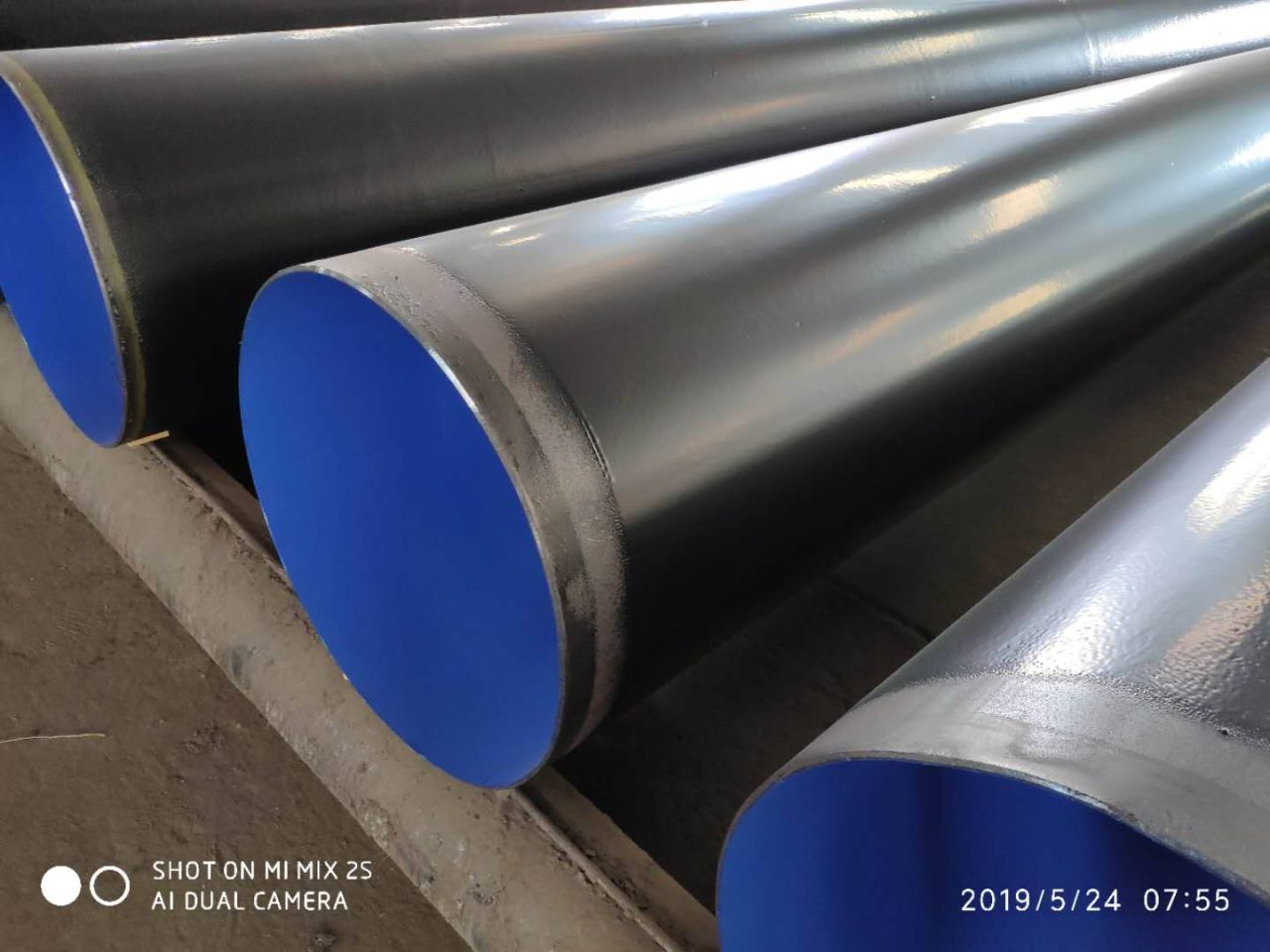

O tubo SSAW de aço carbono API 5L é uma peça altamente especializada de infraestrutura de engenharia, uma solução de material fundamentalmente definida não por simples restrições dimensionais ou proteção contra corrosão de nível utilitário, mas pela busca incessante de alta resistência, integridade confiável da solda, e excepcional tenacidade à fratura, tudo o que for necessário para garantir a segurança, ininterrupto, e transporte de hidrocarbonetos em alta pressão, gás natural, ou lamas fluidas densas em vastas paisagens geológicas e ambientais. Ao contrário do familiar

O investimento em tubo de aço SAW de grande diâmetro API 5L Grau B não é apenas uma decisão de aquisição; é um compromisso estratégico com décadas de previsibilidade, transporte de fluidos de alto volume, subscrito pelo sistema de certificação mais rigoroso da indústria global de dutos

A programação do aço galvanizado 40 Pipe se destaca como pilar arquitetônico do transporte convencional de fluidos, uma solução de design tão onipresente na infraestrutura de tubulações de água que sua sofisticação técnica é muitas vezes obscurecida pela sua simples familiaridade. Seu domínio contínuo, mesmo diante de alternativas modernas de polímeros e compósitos, é uma prova do equilíbrio otimizado alcançado entre as matérias-primas, resistência confiável do aço carbono e o elegante, eletroquímica auto-sacrificial do revestimento de zinco

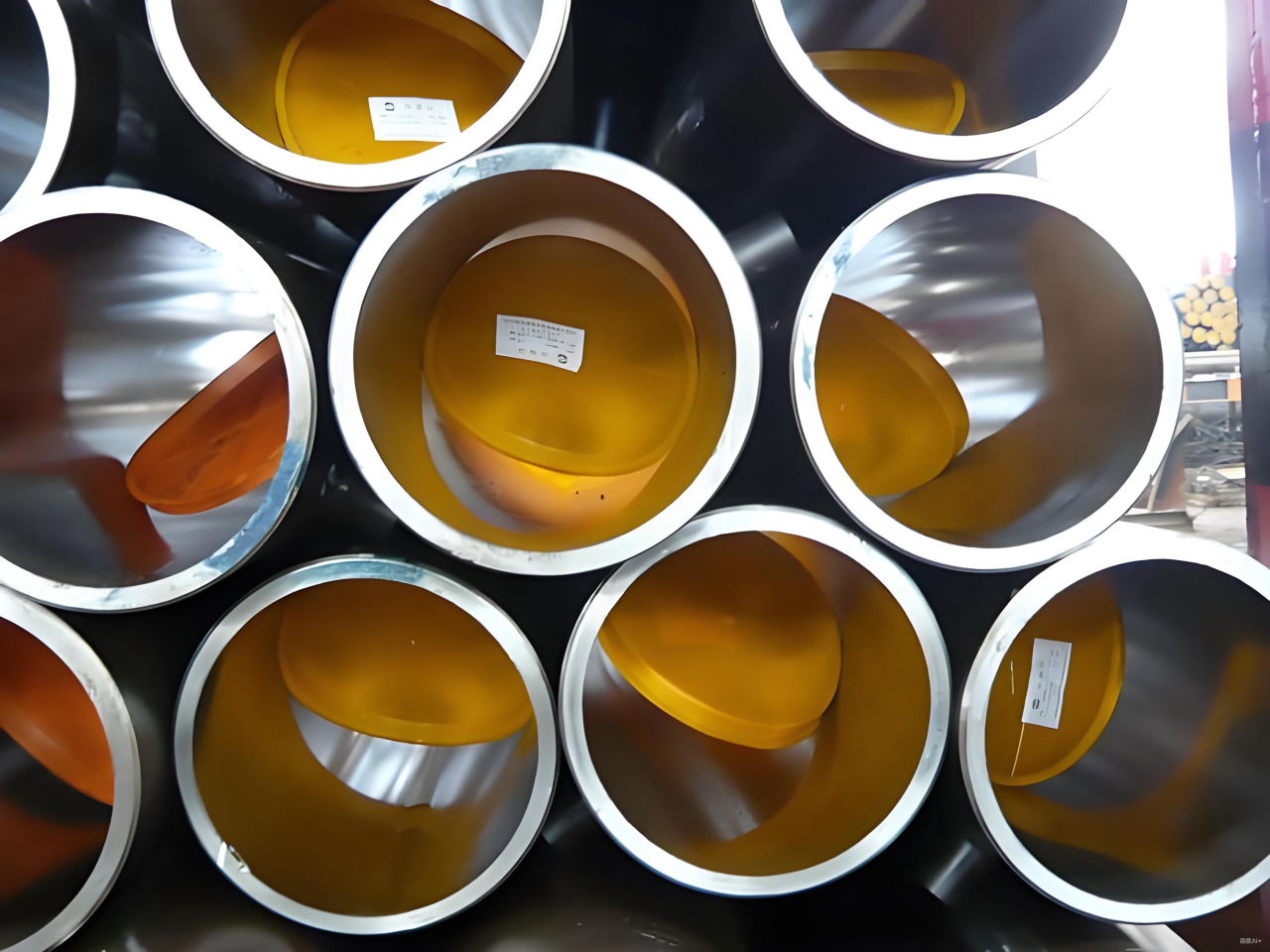

O cano termina, que são deixados sem revestimento para facilitar a soldagem em campo, requerem proteção específica para manter a limpeza e integridade dos chanfros usinados com precisão. As extremidades são protegidas com tampas internas e externas de plástico ou metal para evitar danos físicos, entrada de umidade, e contaminação interna durante o armazenamento e transporte. Para tempos de trânsito particularmente longos, um temporário, inibidor de corrosão facilmente removível pode ser aplicado aos chanfros de aço descoberto para evitar ferrugem na superfície, garantindo que o empreiteiro receba uma limpeza, superfície pronta para soldar. Esta etapa logística final fecha o ciclo do compromisso da Abtersteel, garantindo que o tubo LSAW X60M PSL2 3PE de alta integridade chegue ao local de construção na mesma forma imaculada, condição certificada em que saiu da fábrica.

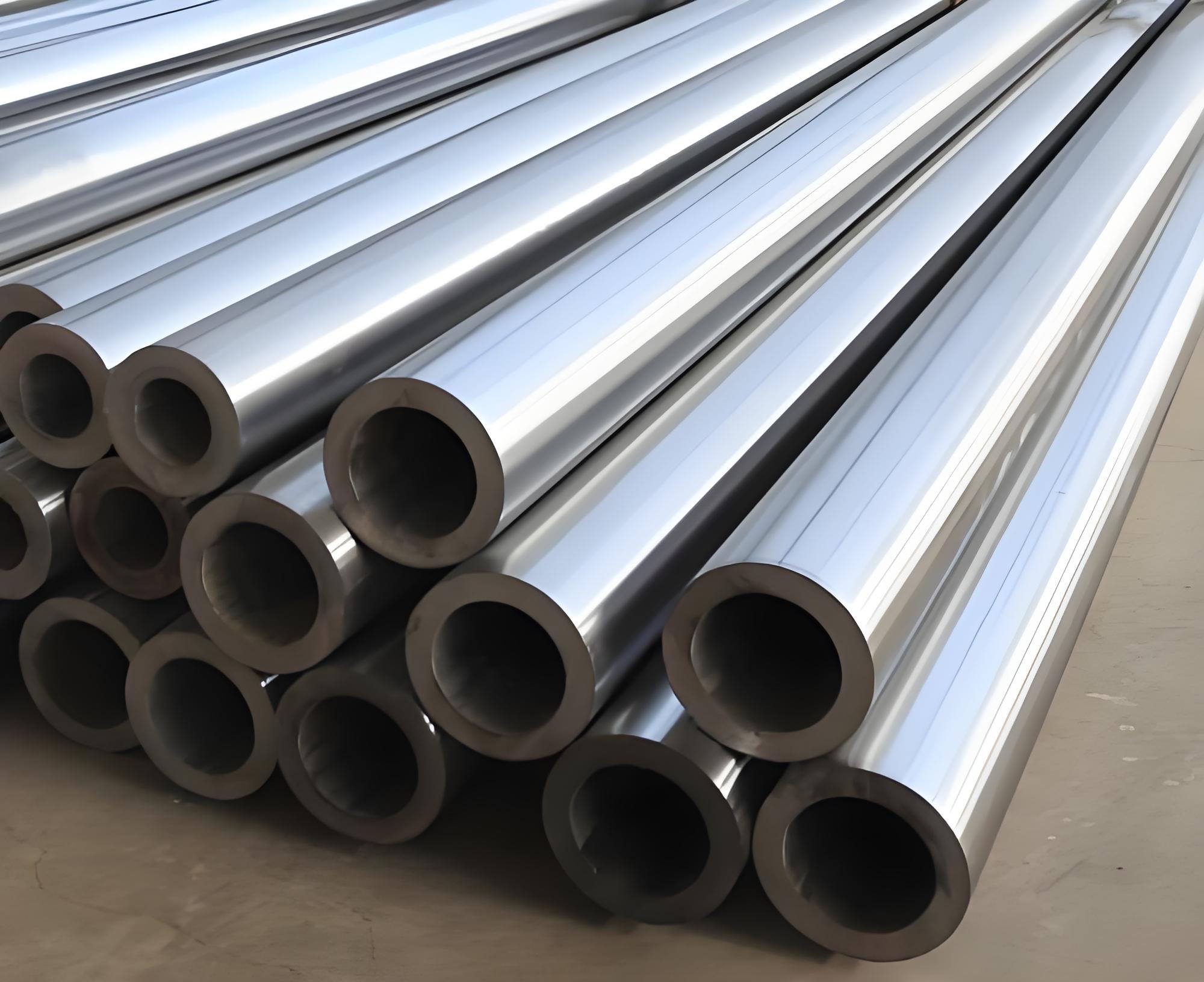

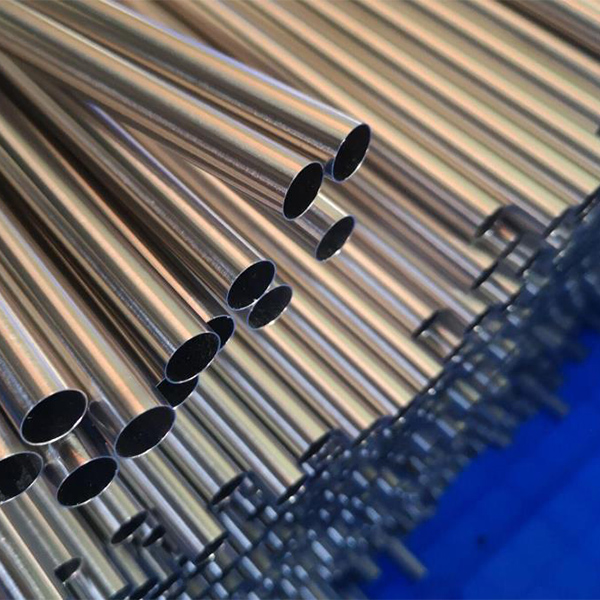

O barulho 2391 Tubo sem costura grau St45, fornecido na condição NBK, representa o auge da engenharia de tubos de aço de precisão. Sua excelência é um resultado calculado do controle metalúrgico avançado, plasticidade severa no trabalho a frio, e processamento térmico meticuloso. A sua superioridade funcional é validada pela sua comprovada capacidade de:

O barulho 2391 O tubo sem costura grau St45 é, portanto, o produto de escolha onde a integridade dimensional não é uma preferência, mas um pré-requisito de segurança e desempenho. Seu uso sustenta a operação confiável de sistemas mecânicos e fluidos sensíveis em todas as facetas da indústria moderna, fornecendo um componente fundamental que garante precisão desde o estágio de fabricação até décadas de serviço operacional.

Tubo de aço sem costura ASTM A519 no venerável cromo-molibdênio (Cr-Mo) Classes de liga - especificamente 4130, 4140, 4142, 4145, e 4147

Tubos afiados para cilindros hidráulicos e tubos de aço para cilindros hidráulicos associados

O esforço para articular uma abordagem abrangente, 3500-exposição verbal sobre a fabricação e o significado da engenharia de tubos de aço inoxidável duplex ASTM A789 / A789M das classes UNS S31803, S32205, e S32750 não é apenas uma tarefa de compilação de especificações técnicas

O tubo de aço API 5L Grau X65 é o culminar de décadas de pesquisa metalúrgica, fornecendo a força fundamental necessária para a rede energética moderna. Ainda, a verdadeira medida do seu desempenho técnico reside inteiramente na escolha entre PSL1 e PSL2. O tubo X65 PSL1 oferece um confiável, solução de baixo custo para aplicações padrão, serving as the industry's basic assurance of quality.

A Síntese de Força e Geometria: Um exame científico de curvas de tubos de indução a quente API 5L X52/X60

O moderno gasoduto de transmissão – o sistema circulatório da economia energética global – é uma rede intrincada definida pela ciência dos materiais e pela engenharia de precisão. Dentro desta rede, o curvatura de tubo é uma crítica, nó não linear onde a força constante do fluxo de fluido de alta pressão atende à rígida necessidade de mudança direcional. Nosso produto, o Curvatura de tubo de aço de indução a quente API 5L X52 e X60, disponível em cruciais e raios, é a personificação do processamento termomecânico avançado aplicado à metalurgia de alta resistência. É um acessório altamente projetado para fornecer integridade estrutural sob estresse extremo do aro e penalidade hidráulica mínima, garantindo a eficiência e segurança a longo prazo de dutos de alta especificação. Compreender este produto requer um mergulho profundo na relação sinérgica entre o produto escolhido API 5L classe de aço, a física precisa de flexão por indução a quente, e os princípios fundamentais da engenharia mecânica que regem o fluxo do gasoduto.

O Motor Metalúrgico: Aços API 5L de alta resistência e baixa liga

A base do desempenho para essas curvas está na química sofisticada e no processamento do API 5L especificação de tubo de linha. As notas e são categorizados como alta resistência e baixa liga () aços, que são especialmente desenvolvidos para lidar com as intensas tensões inerentes à transmissão de gás natural, petróleo bruto, ou produtos refinados em grandes distâncias. O número após o ‘X’ denota o mínimo especificado Força de rendimento em milhares de libras por polegada quadrada (), um parâmetro fundamental que dita diretamente a pressão operacional máxima permitida e, consequentemente, a espessura de parede necessária do tubo.

A conquista científica nestes aços é a capacidade de atingir alta resistência ao escoamento - () e () respectivamente - sem incorrer nas penalidades metalúrgicas normalmente associadas a materiais de alta resistência, como baixa soldabilidade ou resistência à fratura reduzida. Este equilíbrio é mantido através de cuidadosos microliga. Rastreie adições de elementos como Nióbio (), Vanádio (), e titânio (), muitas vezes totalizando menos de da composição, são a chave. Durante o processamento do aço, esses elementos de microliga formam precipitados minúsculos () e restringir o crescimento de grãos de cristal, resultando em uma microestrutura excepcionalmente fina. Esse refinamento de grãos é o principal mecanismo científico que simultaneamente eleva o limite de escoamento e preserva a baixa temperatura Resistência Charpy com entalhe em V que é essencial para resistir à fratura frágil, particularmente em ambientes frios ou sob carga transitória.

Além disso, o Carbono Equivalente () desses aços é rigorosamente controlado para permanecer em níveis baixos. Um baixo é uma necessidade química porque garante a excelente qualidade do material soldabilidade, minimizando o risco de formação de estruturas martensíticas frágeis no Zona Afetada pelo Calor () durante operações de soldagem em campo. A escolha entre X52 e X60 é, portanto, uma decisão de engenharia precisa – uma alavancagem calculada da resistência do material para otimizar a espessura da parede com base na tensão do contorno do projeto, guiado por códigos de design de pipeline como . A resistência do metal permite ao projetista atingir a capacidade de pressão desejada com a quantidade mínima de aço, traduzindo-se diretamente em custo de material reduzido, menor peso de envio, e maior facilidade de instalação, tudo isso mantendo um controle Relação entre rendimento e resistência à tração ( razão) para garantir ductilidade e capacidade de deformação suficientes antes da falha.

A Física da Formação: Dobragem por Indução a Quente e Controle Microestrutural

A criação de uma curvatura precisa do tubo a partir de materiais de alta resistência o aço não pode ser obtido de forma confiável através de uma simples dobra a frio; o material exibiria retorno elástico excessivo, iniciação de crack, e distorção geométrica descontrolada. A tecnologia necessária é Dobra por indução a quente, um especializado processo termomecânico que depende da aplicação precisa de energia eletromagnética e força mecânica.

O núcleo científico deste processo é aquecimento localizado. O tubo reto é montado em uma dobradeira, e uma bobina de indução estreita circunda a zona de curvatura. Quando a corrente alternada de alta frequência passa pela bobina, gera um poderoso campo magnético alternado. Este campo, de acordo com a lei da indução de Faraday, gera grande correntes parasitas dentro da parede do tubo, causando rápida e localizada Aquecimento Joule. A zona de curvatura é aquecida rápida e seletivamente a uma temperatura precisa, normalmente entre e —uma faixa seguramente acima do temperatura de transformação, tornando o material altamente plástico e fácil de formar.

Enquanto a faixa estreita do tubo é incandescente, uma força mecânica contínua é aplicada, empurrando lentamente o tubo através da bobina enquanto um momento de flexão é exercido. Este controlado, A aplicação constante de força faz com que a zona aquecida se deforme plasticamente em torno de um ponto de articulação, formando o raio desejado. Este processo não é apenas moldar; é um rápido, localizado tratamento térmico. A taxa de resfriamento imediatamente após a bobina é crucial, frequentemente controlado por sprays de ar ou água. Este ciclo térmico cuidadosamente gerenciado foi projetado para evitar dois modos de falha simultâneos: primeiro, engrossamento de grãos nas altas temperaturas, o que levaria a uma perda catastrófica de tenacidade; e segundo, a formação de duro, microestruturas frágeis durante o resfriamento rápido. Controlando a taxa de resfriamento, o processo visa reter ou mesmo melhorar a estrutura refinada estabelecida no original material pai, garantindo que a dobra acabada mantenha o especificado ou força de rendimento e o essencial resistência.

O desafio geométrico é gerenciar o distribuição de deformação. À medida que o tubo se curva, o material no arco externo () é colocado em tensão, levando a desbaste da espessura da parede, enquanto o arco interno () está comprimido, causando espessamento da espessura da parede. O desbaste no extradorso é a área mais crítica, pois representa uma redução local na capacidade de contenção de pressão. A precisão do processo de indução, incluindo a aplicação de pressão interna ou mandris, é crucial para minimizar esse desbaste e garantir que a redução final da espessura da parede permaneça dentro dos limites estritos (tipicamente para ) exigido por códigos e padrões de pipeline como ASME B31.8 e o padrão específico de dobra por indução, ASME B16.49. Qualquer desvio descontrolado aqui compromete o fator de segurança de todo o sistema.

Geometria, Hidráulica, e Mecânica: O papel do 5D, 8D, e proporções 10D

A especificação de e curvas - onde o raio () é cinco, oito, ou dez vezes o diâmetro nominal (), respectivamente - é um reflexo direto da otimização de um equilíbrio entre eficiência hidráulica e estresse mecânico.

De um Engenharia Hidráulica perspectiva, o tamanho do raio de curvatura impacta diretamente as características do fluxo. Curvas mais apertadas () induzir maior fluxo secundário (padrões de fluxo giratório ou helicoidal) e mais localizado turbulência. Essa turbulência resulta em uma maior queda de pressão através da curva e necessita de maior energia de bombeamento para manter a taxa de fluxo. Por outro lado, raios maiores ( e ) facilitar mais suave, mais tipo laminar redirecionamento de fluxo. O a curvatura é frequentemente selecionada para o maior diâmetro, tubulações com maior vazão porque minimiza a dissipação de energia e reduz os riscos internos de erosão/corrosão associados à separação do fluxo. A escolha, portanto, influencia diretamente o custo operacional e a eficiência de todo o gasoduto ao longo de sua vida útil.

De um Engenharia Mecânica ponto de vista, o raio dita a severidade da concentração de tensão. Um mais apertado dobrar resulta em um maior Fator de intensificação de estresse () e inferior fator de flexibilidade comparado a um dobrar. A concentração de estresse do aro, tensão axial, e o momentos fletores nos extrados e nos flancos do a curvatura exige maior integridade mecânica local. O uso de alto rendimento material em um apertado o raio é muitas vezes necessário para garantir que as tensões operacionais e de flexão combinadas não excedam o ponto de escoamento do material, mesmo depois de contabilizada a redução da espessura da parede inerente ao processo de conformação. O ASME B31 códigos fornecem a estrutura matemática para calcular as limitações exatas de tensão com base nessas relações geométricas e nas Propriedades do material, garantindo um fator quantificado de segurança para toda a gama de ofertas de produtos.

A capacidade de produzir esses três raios distintos usando o processo de indução a quente – cada um exigindo ajustes precisos no padrão de aquecimento da bobina, velocidade de formação, e taxas de resfriamento — demonstra o domínio técnico necessário. Por exemplo, formando um dobrar requer muito mais tempo, aplicação térmica mais suave do que uma dobrar, exigindo uma zona mais extensa de aquecimento controlado para atingir o raio mais amplo sem introduzir anomalias geométricas como enrugamento ou ovalização excessiva.

Certificação, Controle de qualidade, e integridade do produto final

A prova definitiva de desempenho para um A curvatura por indução reside na conformidade com rigorosos protocolos e padrões de controle de qualidade, o principal deles é o final Teste Hidrostático. Cada curva acabada está sujeita a uma pressão interna significativamente superior à pressão operacional máxima pretendida (), tensionando o metal além de seu ponto de escoamento nominal. Este é o final definitivo etapa, fornecendo prova de que o material está livre de defeitos críticos e que a integridade da espessura da parede, mesmo nos extrados mais finos, é suficiente para conter a pressão de projeto.

Além do teste hidrostático, abrangente Avaliação Não Destrutiva () é obrigatório. Teste ultrassônico () é usado para mapear o perfil de espessura da parede em toda a curva, verificando se o desbaste no extrados permanece dentro dos limites do código. Inspeção de Partículas Magnéticas () ou Inspeção de Líquido Penetrante () é realizado nas superfícies internas e externas para procurar falhas microscópicas de ruptura de superfície ou rachaduras que poderiam ter iniciado durante o severo ciclo térmico e mecânico do processo de indução.

O produto final, portanto, é um componente integrado onde a metalurgia de alta resistência de API 5L X52/X60 é perfeitamente compatível com a física térmica controlada de Dobra por indução a quente. Os acessórios resultantes, com seus verificados 5D, 8D, ou 10D geometria, garantir que o gasoduto possa ser construído com confiança, maximizando a capacidade de fluxo e minimizando os requisitos de manutenção, ao mesmo tempo em que adere aos mais rigorosos padrões de segurança e engenharia que regem a infraestrutura de transporte de energia em todo o mundo.

Resumo das especificações do produto: Curvas de tubo de indução quente API 5L X52/X60

Projetado para extremos: Um estudo abrangente de tubos de aço para caldeiras e trocadores de calor JIS G3461

No vasto, mundo interconectado de geração de energia industrial e processamento térmico, a caldeira é o componente mais crítico, um forno de alta pressão onde a energia bruta do calor é convertida em energia utilizável. A integridade de toda esta operação depende do desempenho invisível de milhares de pés de **tubos de caldeira**. Estes não são meros canais de água ou vapor; são dispositivos sofisticados de transferência de calor que devem suportar simultaneamente imensas pressões internas, fluxo de calor externo agressivo, ciclo térmico severo, e o implacável, ameaça em câmera lenta de **deformação por fluência**. Para garantir a segurança, confiabilidade, e intercambialidade global neste ambiente de alto risco, o **Padrão Industrial Japonês (ELE) G3461** fornece um conjunto de especificações altamente especializado e rigoroso para **Tubos de caldeiras e trocadores de calor em aço carbono**. Esta norma é um acordo técnico, ditando a ciência material precisa, fidelidade de fabricação, e um desafio obrigatório de testes.

A jornada até o JIS G3461 é um mergulho profundo nos compromissos de engenharia necessários para a sobrevivência em condições extremas. Enquanto outros padrões, como JIS G3454, lidar com tubulação de pressão, G3461 opera em um nível diferente de escrutínio. Seu foco está explicitamente em materiais que desempenham a função de *troca de calor*, o que significa que a parede do tubo deve suportar um gradiente térmico acentuado. Esta função crítica dita os requisitos rigorosos encontrados nas notas da norma—**STB 340, STB 410, e STB 510** – cada um uma variação de um tema, otimizado para zonas distintas dentro da caldeira, do calor moderado do economizador ao intenso, ambiente carregado de pressão das seções do evaporador e do superaquecedor. Compreender os requisitos do G3461 significa compreender a espinha dorsal da energia térmica moderna.

EU. O domínio do padrão: Escopo, Contexto, e Classificação

A designação **JIS G3461**, com o **STB** (Caldeira de tubo de aço) identificador, especifica os critérios necessários para tubos de aço usados na transferência de calor em temperaturas elevadas, normalmente até um limite prático de cerca $450^\circ\text{C}$ para $500^\circ\text{C}$ para aço carbono, dependendo muito da pressão interna e do código de projeto específico que está sendo aplicado (como ASME). Acima deste limite, fatores metalúrgicos como **grafitização** (a precipitação de carbono que leva à fratura frágil) e a fluência acelerada exigem o uso de cromo-molibdênio de baixa liga (Cr-Mo) aços, que são regidos pela norma relacionada, Ele G3462.

Os três graus principais do G3461 são definidos por sua resistência à tração mínima garantida em megapascals ($\text{MPa}$):

- STB 340: O grau de resistência mais baixo, preferido para economizadores e trocadores de calor não críticos onde as temperaturas e pressões são moderadas, e alta ductilidade é priorizada para facilidade de manipulação e enrolamento.

- STB 410: O carro-chefe do padrão. Esta força de faixa média fornece um excelente equilíbrio de capacidade de pressão, desempenho em alta temperatura, e soldabilidade razoável, tornando-o onipresente nas paredes do evaporador e na tubulação de caldeiras de serviço geral.

- STB 510: O tipo de aço carbono de maior resistência, frequentemente escolhido quando as pressões de projeto são extremamente altas, permitindo uma parede mais fina e eficiência maximizada de transferência de calor, embora exija o mais alto nível de controle durante a soldagem e fabricação devido ao seu maior teor de carbono.

A norma garante não apenas resistência, mas também uniformidade dimensional e consistência do material, o que é fundamental quando centenas ou milhares de tubos idênticos devem ser encaixados perfeitamente, expandido, ou soldados em tambores coletores e placas tubulares. Sem a adesão rígida a essas especificações, a complexa dinâmica do fluxo e a distribuição térmica dentro de uma caldeira se tornariam imprevisíveis, potencialmente levando a uma falha catastrófica.

| Parâmetro | Especificação | Notas cobertas |

|---|---|---|

| Nome Padrão | Caldeira de aço carbono e tubos trocadores de calor | STB 340, STB 410, STB 510 |

| Designador | ELE G3461 (STB) | |

| Função Primária | Transferência de calor e contenção de pressão até $\approx 500^\circ\text{C}$ | |

| Aplicação típica | Economizadores, Tubos de parede de água, Evaporadores, Superaquecedores de baixa pressão | STB 340 (P/T inferior), STB 410 (P/T Geral), STB 510 (P/T alto) |

II. Método de Fabricação: A integridade do corpo do tubo

O método de fabricação é a base da integridade do tubo e é categorizado em dois processos sob JIS G3461: **Sem costura (S)** e ** Resistência Elétrica Soldada (ERW) (E)**. A escolha entre estes dois é determinada pelas condições de operação, particularmente o risco associado à falha de uma costura de solda sob tensão.

Tubos sem costura (S): O padrão para alta criticidade

Os tubos sem costura são produzidos a partir de um sólido, tarugo cilíndrico que é aquecido e perfurado para criar uma casca oca, que é então laminado e muitas vezes trefilado a frio para atingir o tamanho final e a espessura da parede. A ausência de qualquer fusão ou junção garante uma continuidade, estrutura metálica uniforme, livre das descontinuidades metalúrgicas inerentes a uma solda. Isso é crítico para tubos expostos às pressões internas mais altas e **cargas térmicas cíclicas**, como em tambores de vapor ou paredes de água de fornos, onde um defeito pode rapidamente se propagar para uma falha. O processo contínuo permite que o produto final tenha resistência superior à **ruptura por fluência**, já que a tensão é distribuída uniformemente por toda a circunferência. Os tubos sem costura produzidos de acordo com as especificações G3461 passam por tratamentos térmicos finais obrigatórios — normalmente **normalização** para tubos acabados a quente ou **recozimento** para tubos acabados a frio — para aliviar tensões internas e restaurar a microestrutura ideal para serviço de longo prazo em alta temperatura.

Tubos soldados por resistência elétrica (E): Precisão e Economia

Os tubos ERW são fabricados a partir de tiras de aço contínuas (Ovelha), que é formado a frio em forma de tubo. As bordas são unidas por corrente elétrica e pressão de alta frequência, fundindo-os sem a adição de metal de adição. Os processos ERW modernos são altamente controlados e podem atingir precisão dimensional excepcional, particularmente na espessura da parede. Esta precisão às vezes é favorecida em trocadores de calor não críticos, como economizadores, onde a prioridade é fina, paredes uniformes para máxima transferência de calor. No entanto, porque uma costura de solda está presente, o padrão exige verificação rigorosa. Isso inclui a **normalização** pós-solda obrigatória da zona de solda para garantir que a estrutura granular nessa área seja equivalente ao metal base, seguido por testes não destrutivos intensivos para garantir que a solda esteja livre de falhas ou falta de fusão.

| Tipo | Designador | Processo | Tratamento Térmico Obrigatório |

|---|---|---|---|

| Sem costura | S | Piercing quente, rolando, (trefilação a frio opcional) | Normalização (Acabado quente) ou Recozimento (Acabado a frio) |

| ERW | E | Conformação a frio, Soldagem de alta frequência | Normalização/alívio de tensão da solda e ZTA adjacente |

*Observação: O tratamento térmico é fundamental para atingir as propriedades mecânicas especificadas, aliviar o estresse residual, e garantir estabilidade microestrutural para desempenho de fluência em alta temperatura.

Iii. Composição Química: Equilibrando Força e Integridade

A receita química do aço JIS G3461 não é arbitrária; é uma fórmula otimizada projetada para maximizar as propriedades desejáveis e minimizar as prejudiciais. A composição deve garantir a resistência necessária em temperaturas elevadas, evitar falhas de mecanismos de alta temperatura, e manter excelente **soldabilidade** - um recurso essencial para conexões de chapa a tubo.

Os elementos primários são controlados para criar as diferenças entre as notas. O teor de carbono ($\text{C}$) é o fator mais importante que determina a força, aumentando ligeiramente de STB 340 para STB 510 para alcançar as propriedades de tração mais altas. No entanto, isso vem com uma compensação: maior teor de carbono complica a soldagem em campo, aumentando o risco de microestruturas frágeis na zona afetada pelo calor (HAZ) a menos que pré-estrito- e tratamentos térmicos pós-soldagem são seguidos.

As funções essenciais do **Manganês ($\text{Mn}$) e Silício ($\text{Si}$)** envolvem desoxidação durante a fabricação de aço, refinando a estrutura do grão, e aumentando a força. O manganês também é crucial para neutralizar os efeitos do enxofre, melhorando a ductilidade a quente do aço. Por outro lado, a concentração de impurezas - ** Fósforo ($\text{P}$) e Enxofre ($\text{S}$)**—é estritamente limitado a um máximo baixo ($\le 0.035\%$). Esta restrição não é negociável para tubos de caldeira, já que esses elementos segregam prontamente para os limites dos grãos, reduzindo drasticamente a tenacidade e acelerando a fragilização em alta temperatura, minando assim a resistência do tubo à fluência e ao estresse térmico. Os limites baixos garantem a limpeza do material e o desempenho previsível durante a vida útil de várias décadas do projeto do tubo.

| Nota | $\text{C}$ (Máx.) | $\text{Si}$ (Máx.) | $\text{Mn}$ | $\text{P}$ (Máx.) | $\text{S}$ (Máx.) |

|---|---|---|---|---|---|

| STB 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| STB 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| STB 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*Observação: O teor mínimo de manganês é crucial para a tenacidade; os limites máximos rigorosos de P e S são essenciais para a integridade do serviço em altas temperaturas.

4. Propriedades Mecânicas: A medida da resistência

As propriedades mecânicas definem a resistência do material à pressão e à deformação. Os mínimos especificados para **Resistência à tração ($\sigma_{ts}$)**, **Ponto de rendimento/força ($\sigma_{y}$)**, e **Alongamento** são os critérios principais que determinam a seleção de um tubo para um local específico dentro do sistema de caldeira.

O **Força de rendimento** é o número mais crítico para engenheiros de projeto, pois define a tensão máxima admissível. Por mandatos de código de design, a tensão de pressão operacional deve ser mantida em uma fração do limite de escoamento para garantir que o tubo permaneça na faixa elástica durante toda a sua vida útil. Para uma dada pressão interna, a resistência ao escoamento superior de **STB 410** sobre STB 340, ou **STB 510** sobre STB 410, permite que o engenheiro de projeto especifique uma **espessura de parede mais fina**. Isso economiza material, reduz o peso, e melhora significativamente a função mais importante do tubo: a transmissão de calor do lado do fogo para o lado da água. Uma parede mais fina significa menos resistência ao fluxo de calor, aumentando a eficiência térmica da caldeira.

**Alongamento**, uma medida da **ductilidade** do material, é igualmente vital. Fornece a garantia de que o tubo não irá falhar de forma frágil sob impacto ou durante os intensos processos de formação exigidos durante a fabricação da caldeira, como alargar ou expandir as extremidades do tubo para criar uma junta mecânica à prova de vazamentos com a placa do tubo. Como esperado, os graus de resistência mais altos (STB 410 e STB 510) apresentam ductilidade mínima ligeiramente inferior à do STB 340, refletindo o compromisso inerente entre resistência e flexibilidade na metalurgia do aço carbono.

| Nota | Resistência à tracção (Min.) $\text{N/mm}^2 (\text{MPa})$ | Ponto de rendimento/força (Min.) $\text{N/mm}^2 (\text{MPa})$ | Alongamento (Min.) (Varia de acordo com a peça de teste) |

|---|---|---|---|

| STB 340 | 340 | 175 | $25\%$ |

| STB 410 | 410 | 215 | $22\%$ |

| STB 510 | 510 | 285 | $18\%$ |

*Observação: O valor do alongamento é altamente dependente da espessura e da amostra de teste específica (Não. 4, Não. 5, Não. 11, Não. 12) usado de acordo com o padrão.

V. Tolerâncias Dimensionais: A geometria inegociável da transferência de calor

A adesão às tolerâncias dimensionais precisas no JIS G3461 não é simplesmente uma questão de estética ou facilidade de montagem; está intrinsecamente ligado à **vida útil** e à **eficiência térmica**. A norma exige controles extremamente rigorosos tanto no diâmetro externo (DE) e a espessura da parede (Peso).

A criticidade da tolerância à espessura da parede

Para um tubo de caldeira, a tolerância de **espessura da parede** é o parâmetro geométrico mais crucial. Porque a tensão é inversamente proporcional à espessura, qualquer seção do tubo que seja mais fina do que o especificado sofrerá maior tensão localizada, acelerando o lento processo de deformação por fluência. Se a tolerância negativa for muito grande (Ou seja,, o tubo é muito fino), a vida útil do projeto pode ser severamente comprometida, levando a falhas prematuras e pontos quentes perigosos. Portanto, G3461 especifica limites rígidos, muitas vezes restringindo a tolerância negativa a ser muito menor do que a tolerância positiva - às vezes tão pequena quanto $\pm 10\%$ do WT nominal, ou mesmo uma tolerância estritamente positiva (por exemplo, $+15\%$ para $-0\%$) para alto risco, tubos de alta pressão, garantindo a espessura mínima está sempre presente.

Diâmetro externo e retidão

O **Diâmetro Externo (DE)** a tolerância é crítica para o ajuste. Os tubos devem ser dimensionados com precisão para caber nos furos dos tambores coletores e placas de tubos. Uma tolerância muito frouxa impede a formação de uma segurança, estanque **junta expandida**. A tolerância DE é frequentemente especificada como um valor absoluto fixo para diâmetros menores, garantindo alta precisão. **Retidão** e **ovalidade** (fora de circularidade) também são rigorosamente controlados para garantir que os tubos possam ser enrolados adequadamente, dobrado, e inserido em conjuntos complexos de trocadores de calor usando máquinas automatizadas sem ligação.

| Dimensão/Processo | Diâmetro externo (DE) Tolerância | Espessura da Parede (Peso) Tolerância (Típico) |

|---|---|---|

| Sem costura (Acabado quente) | $\pm 1\%$ de DO, ou $\pm 0.5 \text{ mm}$ (Tamanhos menores) | $+15\%$ / $-12.5\%$ |

| Sem costura (Acabado a frio) / ERW | $\pm 0.3 \text{ mm}$ para $\pm 0.5 \text{ mm}$ (Controle mais rígido) | $\pm 10\%$ |

| Retidão | Desvio máximo | $1 \text{ mm}$ por $1000 \text{ mm}$ comprimento |

*Observação: A tolerância negativa da espessura da parede é a verificação dimensional mais examinada sob esta norma para garantir a vida útil do projeto e a capacidade de pressão.

Vi. Teste e Inspeção: A lista de verificação de segurança inegociável

As condições extremas de serviço enfrentadas pelos tubos JIS G3461 ditam um protocolo de inspeção e teste abrangente e obrigatório. Esses testes são os últimos, prova inegociável de que o tubo atende a todas as especificações e está apto para serviço. O protocolo é dividido em testes mecânicos (verificando propriedades do material) e testes não destrutivos (verificando a integridade estrutural).

UM. Ensaios Mecânicos e de Ductilidade Obrigatórios

O núcleo do processo de verificação mecânica envolve submeter as amostras a deformações severas:

- Teste de tração: Confirma que o material atende às propriedades de resistência mínima listadas na Tabela 4.

- Teste de achatamento: Uma seção do tubo é esmagada entre placas paralelas. O material deve suportar esta compressão severa sem evidência de rachaduras ou falhas, demonstrando alta ductilidade, especialmente na linha de soldagem de tubos ERW.

- Teste de queima: A extremidade do tubo é expandida para fora até uma porcentagem especificada do seu diâmetro original usando uma ferramenta cônica. Este teste é vital para confirmar a capacidade do material de sofrer a deformação plástica necessária para ser expandido com segurança nos orifícios da placa do tubo., uma etapa crítica na montagem da caldeira.

- Teste de achatamento reverso (Apenas ERW): Este teste visa especificamente a costura de solda. A amostra é achatada com a solda colocada no ponto de tensão máxima de flexão para provar que a zona de solda é tão forte e dúctil quanto o metal base, eliminando o risco de falha na soldagem.

B. Exame Não Destrutivo (NDE) e verificação de integridade

Esses testes são projetados para detectar falhas invisíveis a olho nu que podem levar a falhas catastróficas.:

- Teste Hidrostático: Cada comprimento de tubo acabado deve ser testado para uma pressão mínima especificada. Este teste físico verifica a estanqueidade à pressão e a integridade estrutural do tubo em todo o seu comprimento.

- Ultrassônico (EUA) ou corrente parasita (ET) Teste: A NDE é obrigada a procurar falhas internas, como laminações, inclusões, ou microfissuras que possam comprometer a estrutura do tubo. Para tubos ERW, este teste é altamente concentrado na costura de solda, garantindo o mais alto nível de integridade nessa junção crítica.

| Tipo de teste | Requisito JIS G3461 | Função Primária |

|---|---|---|

| Análise química | Análise de Concha e Produto | Confirme C, Mn, P, Conteúdo S para fluência e soldabilidade. |

| Teste Hidrostático | Cada comprimento de tubo | Verifique a contenção da pressão e a estanqueidade. |

| Teste de queima | Teste de amostra | Confirme a ductilidade para expansão de chapa tubo a tubo. |

| Teste de achatamento | Teste de amostra | Verifique a ductilidade e a solidez estrutural, especialmente em soldas. |

| NDE (Para ou ou) | Cada comprimento de tubo (Zona de soldagem para ERW) | Detecte falhas internas/superficiais invisíveis a olho nu. |

O padrão **JIS G3461** para tubos de aço para caldeiras e trocadores de calor é um elemento fundamental da engenharia térmica global. É uma especificação altamente especializada que rege o material destinado a operar no limite de seus limites físicos.. A partir da composição química calculada projetada para otimizar a resistência à fluência, com as tolerâncias dimensionais precisas necessárias para máxima eficiência de transferência de calor, cada requisito da norma é uma resposta direta às demandas inegociáveis de segurança e desempenho. A seleção de **STB 340, STB 410, ou STB 510** não é apenas uma escolha de força, mas uma escolha das características específicas do ciclo de vida exigidas pela zona de operação da caldeira. Em última análise, a adesão a este padrão rigoroso garante que o complexo maquinário de geração de energia permaneça previsível, confiável, e seguro para sua vida útil de várias décadas.

A espinha dorsal dos sistemas térmicos: Um mergulho profundo nos tubos de caldeira de aço carbono JIS G3454 STPG

A eficiência e a segurança da engenharia térmica moderna – abrangendo a geração de energia, processamento petroquímico, e aquecimento industrial pesado - dependem fundamentalmente da integridade de seus componentes que contêm pressão. Entre os mais críticos estão os tubos usados para transportar fluidos quentes e vapor. No cenário global de padrões de materiais, o Padrão Industrial Japonês (ELE) G3454 estabelece uma referência rigorosa para Tubos de aço carbono para serviço de pressão, com o STPG designação sendo um material reconhecido mundialmente para aplicações em caldeiras e trocadores de calor. Esta norma não é apenas um conjunto de especificações; é uma estrutura meticulosamente definida que garante a confiabilidade, durabilidade, e segurança de sistemas de tubulação que operam sob condições implacáveis de alta temperatura e alta pressão. Para realmente apreciar o papel dos tubos STPG, é preciso aprofundar as especificidades de sua composição, propriedades mecânicas, precisão de fabricação, e as aplicações exigentes que atende.

Compreendendo a estrutura JIS G3454: Contexto e Escopo

A designação APENAS G3454 se enquadra na categoria mais ampla de Padrões Industriais Japoneses (ELE) relacionado a materiais ferrosos. Especificamente, G3454 é o padrão dedicado a Tubos de aço carbono para serviço de pressão. O “STPG” A nomenclatura dentro desta norma é um acrônimo derivado dos termos japoneses para Steel (S), Tubo (T), Pressão (P), e Geral (G), indicando um tubo de aço de uso geral destinado a aplicações de pressão. Isso é diferente de outros padrões JIS como G3455 (Serviço de alta pressão) ou G3461 (Tubos para caldeiras e trocadores de calor), embora muitas vezes haja sobreposições na aplicação.

A principal função dos tubos fabricados de acordo com as especificações JIS G3454 STPG é o transporte seguro e eficiente de fluidos pressurizados, gases, e vapor em temperaturas elevadas. Sua aplicação normalmente envolve componentes como linhas de vapor, cabeçalhos, economizadores, e diversas tubulações dentro de plantas de caldeiras onde a temperatura operacional normalmente não excede $350^\circ\text{C}$ para $400^\circ\text{C}$. Além dessas temperaturas, fenômenos de fluência tornam-se significativos, muitas vezes necessitando do uso de aços de baixa liga (como aços Cr-Mo definidos por JIS G3458 ou equivalentes internacionais). Portanto, as classes STPG são o carro-chefe dos sistemas de tubulação de pressão convencionais que formam o coração de inúmeras operações industriais. As duas notas primárias dentro deste padrão, STPG 370 e STPG 410, são diferenciados por sua resistência à tração mínima especificada, que é a pedra angular dos seus critérios de seleção.

A adesão estrita a esta norma por parte dos fabricantes japoneses e internacionais proporciona uma garantia crucial de qualidade. Estabelece critérios uniformes para composição de materiais, dimensões, tolerâncias, procedimentos de teste, e documentação. Esta intercambialidade e previsibilidade globais são vitais em projetos de engenharia de grande escala, onde materiais de vários fornecedores devem integrar-se perfeitamente em um único, coeso, sistema de alta integridade.

Composição Química: A receita para resistência e soldabilidade

O desempenho fundamental de qualquer material de aço é ditado pela sua composição química precisa. Para tubos STPG, a composição é cuidadosamente controlada para equilibrar dois aspectos críticos, muitas vezes conflitantes, requisitos: alta resistência à tração para suportar pressão interna e excelente soldabilidade para facilidade de fabricação e instalação em redes de tubulação complexas. Como aço carbono, os principais elementos de liga são carbono, silício, manganês, fósforo, e enxofre.

As notas STPG 370 e STPG 410 são fundamentalmente aços de baixo carbono, com o teor de carbono sendo o principal determinante de seu diferencial de resistência. Um menor teor de carbono no STPG 370 aumenta sua ductilidade e soldabilidade, tornando-o adequado para aplicações onde é necessária conformação extensa ou soldagem complexa. Por outro lado, o teor ligeiramente mais elevado de carbono e manganês no STPG 410 contribuir para o aumento da resistência à tração e ao escoamento, permitindo-lhe lidar com pressões operacionais mais altas, embora com uma redução marginal na facilidade de soldagem. Os limites para elementos residuais como o fósforo ($\text{P}$) e enxofre ($\text{S}$) são extremamente rigorosos, pois essas impurezas podem levar a problemas como falta de calor durante a laminação e redução da tenacidade, que são riscos inaceitáveis em tubulações de serviço de pressão.

A tabela a seguir detalha a composição química máxima permitida para os dois graus primários, refletindo o controle rigoroso necessário para a integridade da tubulação de pressão (todos os valores estão em porcentagem em massa, máximo, salvo indicação em contrário):

| Elemento | STPG 370 | STPG 410 | Finalidade/Impacto |

|---|---|---|---|

| Carbono (C) | $\le 0.25$ | $\le 0.30$ | Elemento primário de transmissão de força; C mais alto reduz a soldabilidade. |

| Silício (E) | $\le 0.35$ | $\le 0.35$ | Desoxidante; aumenta ligeiramente a resistência e a dureza. |

| Manganês (Mn) | $0.30 – 0.90$ | $0.30 – 1.00$ | Aumenta a força, dureza, e resistência ao desgaste; neutraliza os efeitos P e S. |

| Fósforo (P) | $\le 0.040$ | $\le 0.040$ | Impureza altamente restrita; reduz a ductilidade e a tenacidade (falta de frio). |

| Enxofre (S) | $\le 0.040$ | $\le 0.040$ | Impureza altamente restrita; promove falta quente e reduz a resistência ao impacto. |

*Observação: As especificações reais podem incluir equivalentes de carbono específicos (CE) limites ou restrições de liga mais detalhadas, que são cruciais para a especificação do procedimento de soldagem (WPS). O conteúdo máximo de P e S é muitas vezes mais restrito na prática, mas o padrão especifica $\le 0.040\%$.

Propriedades Mecânicas: Definindo desempenho sob estresse

A seleção de um tubo para serviço sob pressão é, em última análise, governada pela sua capacidade de resistir ao estresse exercido pela pressão interna e pelas cargas externas.. As propriedades mecânicas - especificamente **resistência à tração**, **limite de rendimento**, e **alongamento** – são as medidas quantitativas desta resistência. A designação numérica no nome STPG está diretamente ligada à resistência à tração mínima especificada em megapascals ($\text{MPa}$).

STPG 370 denota um material de tubo com uma resistência à tração mínima de $370 \text{ MPa}$, enquanto STPG 410 especifica uma resistência à tração mínima de $410 \text{ MPa}$. A força de rendimento, que é o ponto em que o material começa a se deformar permanentemente, é igualmente crítico para cálculos de projeto para garantir que o tubo opere com segurança dentro do seu limite elástico. Alongamento, uma medida da ductilidade do material, garante que o tubo possa suportar um certo grau de deformação sem fratura frágil – um requisito inegociável para componentes pressurizados.

A tabela a seguir descreve os requisitos mecânicos mínimos especificados por JIS G3454:

| Propriedade | Unidade | STPG 370 (Min.) | STPG 410 (Min.) |

|---|---|---|---|

| Resistência à tracção ($\sigma_{ts}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 370 (ou 373) | 410 (ou 412) |

| Força de rendimento ($\sigma_{y}$) | $\text{N/mm}^2$ ($\text{MPa}$) | 215 (ou 216) | 245 |

| Alongamento (Longitudinal, Não. 4/5 Peça de teste) | $\%$ | $28 \text{ min.}$ | $24 \text{ min.}$ |

*Observação: O requisito de alongamento mínimo varia significativamente com base no tipo de amostra (Não. 4, Não. 5, Não. 11, Não. 12) e se o teste é conduzido longitudinalmente ou transversalmente ao eixo do tubo. Os valores acima representam mínimos comuns para referência de projeto. N/mm$^2$ e MPa são unidades intercambiáveis para tensão.

O engenheiro de projeto depende muito do limite de escoamento mínimo garantido, pois constitui a base para cálculos de espessura de parede de acordo com códigos como ASME B31.1 ou B31.3. Uma maior resistência ao escoamento, conforme oferecido por **STPG 410**, permite uma parede potencialmente mais fina para a mesma pressão de projeto, levando a economia de materiais, peso reduzido, e maior eficiência de transferência de calor – um fator significativo no projeto de trocadores de calor e caldeiras.

Processos de fabricação e tipos de tubos: Costura vs.. Sem costura

A microestrutura e o desempenho mecânico resultante de um tubo STPG estão intrinsecamente ligados ao seu método de fabricação. JIS G3454 cobre **Sem costura** e **Soldado por resistência elétrica (ERW)** processos de tubulação, embora para aplicações críticas de caldeiras de alta pressão e alta temperatura, **tubo sem costura** é esmagadoramente preferido devido à sua integridade e uniformidade superiores.

Tubo sem costura (S)

Os tubos STPG sem costura são produzidos perfurando um tubo quente, tarugo sólido de aço, que é então enrolado e desenhado nas dimensões finais especificadas. A ausência de uma costura de solda significa que não há descontinuidades metalúrgicas ou estruturais inerentes ao corpo do tubo. Isto torna o tubo sem costura a escolha ideal para aplicações onde o tubo estará sujeito às mais altas pressões internas, ciclagem térmica, e flexão ou enrolamento complexo durante a fabricação. A estrutura uniforme dos grãos e a ausência de um caminho potencial de defeito de solda proporcionam o mais alto nível de garantia contra falhas catastróficas, o que é fundamental em um ambiente de caldeira.

Resistência Elétrica Soldada (ERW) Cachimbo (E)

Os tubos ERW STPG são fabricados a partir de uma tira plana (Ovelha) que é moldado a frio em um cilindro e depois soldado ao longo da costura longitudinal aplicando uma corrente elétrica que derrete as bordas. Embora os processos ERW modernos tenham alcançado uma qualidade notável, a presença da costura de solda às vezes pode introduzir potenciais pontos fracos. Para aplicações de serviço de pressão muito exigentes, o projetista pode ser restringido pelo código para usar tubos sem costura, ou a tensão de projeto do tubo ERW pode ser reduzida. No entanto, para algumas aplicações de baixa pressão e não críticas dentro do escopo do serviço de pressão, Os tubos ERW STPG oferecem uma solução mais econômica, especialmente para diâmetros maiores e paredes mais finas, onde a produção contínua se torna tecnicamente desafiadora ou antieconômica.

A norma exige testes não destrutivos rigorosos (END) para todos os tubos soldados, normalmente envolvendo testes de correntes parasitas ou testes ultrassônicos da costura de solda para garantir sua solidez e ausência de falhas. Independentemente do processo, os tubos acabados devem passar por um tratamento térmico final (normalização ou alívio do estresse) para atingir as propriedades mecânicas especificadas e garantir uniformidade microestrutural.

Tolerâncias Dimensionais e Padronização

Além das propriedades dos materiais, a adesão a tolerâncias dimensionais precisas é crítica para o ajuste durante a fabricação e para atender aos requisitos de projeto para espessura de parede, que impacta diretamente a classificação de pressão. JIS G3454 define tolerâncias rigorosas para diâmetro externo (DE) e espessura da parede com base no processo de fabricação do tubo (sem costura com acabamento a quente, sem costura com acabamento a frio, ou ERW).

Dimensões do tubo nesta norma, como acontece com muitos padrões japoneses, alinhar-se estreitamente com padrões internacionais como ASME B36.10M, frequentemente utilizando o **Tamanho Nominal do Tubo (NPS)** sistema (Designação AB) e **Números de agendamento** (Sch 10, Sch 20, Sch 40, Sch 80, etc.) para definir a espessura da parede do tubo em relação ao seu diâmetro. A tabela a seguir fornece uma referência para algumas dimensões comuns e como a espessura da parede é determinada pelo número de programação para os graus STPG.

| Tamanho nominal (UM) | Tamanho nominal (B) | DE (milímetros) | Sch 40 Grossura (milímetros) | Sch 80 Grossura (milímetros) |

|---|---|---|---|---|

| 15 | 1/2″ | 21.7 | 2.8 | 3.7 |

| 25 | 1″ | 34.0 | 3.4 | 4.5 |

| 50 | 2″ | 60.5 | 3.9 | 5.5 |

| 100 | 4″ | 114.3 | 6.0 | 8.6 |

| 150 | 6″ | 165.2 | 7.1 | 11.0 |

| 200 | 8″ | 216.3 | 8.2 | 12.7 |

*Observação: As espessuras das paredes são nominais e podem variar dentro das tolerâncias especificadas definidas pela norma. Os números Sch definem a espessura da parede, enquanto as classes STPG definem a resistência do material.

Além disso, as tolerâncias nas dimensões são extremamente rigorosas para garantir a integridade da pressão:

- Retidão: O desvio máximo de uma linha reta é rigorosamente controlado, muitas vezes obrigado a não ser mais do que 1 mm por 1000 mm de comprimento.

- Tolerância de espessura de parede: Para tubos sem costura acabados a quente, o desvio é normalmente $+15\%$ para $-12.5\%$ da espessura nominal da parede para espessuras maiores, refletindo os desafios da laminação a quente. Para tubos acabados a frio e ERW, as tolerâncias são muito mais restritas, às vezes especificado tão baixo quanto $\pm 10\%$ ou valores absolutos fixos para dimensões muito pequenas, refletindo a precisão desses processos.

Testes rigorosos e protocolos de garantia de qualidade

A designação de um tubo em conformidade com JIS G3454 não tem sentido sem o apoio de testes abrangentes e protocolos de garantia de qualidade. Esses testes servem como verificação final de que o material atende aos padrões prescritos de segurança e desempenho.

- Teste de tração: Confirma os mínimos garantidos para resistência à tração, força de rendimento, e alongamento.

- Teste de achatamento (para tubo sem costura): A seção do tubo é achatada até que a distância entre as placas atinja um valor especificado. O tubo deve suportar esta deformação sem apresentar fissuras ou falhas, demonstrando sua ductilidade.

- Teste de flexão (para tamanhos menores): Necessário para tubos 40A ou menores, o tubo é dobrado em um grande ângulo (por exemplo, $90^\circ$) em torno de um mandril de raio especificado (por exemplo, 6 vezes o DO) para confirmar a ductilidade.

- Hidráulico (Hidrostático) Teste: Cada comprimento de tubo acabado deve ser submetido a um teste de pressão mínima. Este teste tensiona fisicamente o tubo para garantir a estanqueidade à pressão e a integridade estrutural ao longo de todo o processo.. A pressão de teste é proporcional à resistência ao escoamento do material e às dimensões do tubo.

- Testes Não Destrutivos (END): Para tubos ERW, métodos complementares de END, como exame ultrassônico ($\text{Z3}$) ou exame de corrente parasita ($\text{Z4}$) são frequentemente designados pelo comprador para verificar a integridade da costura de solda longitudinal.

Aplicação e Contexto Global

A seleção entre **STPG 370** e **STPG 410** depende principalmente da pressão e temperatura de projeto do sistema. **STPG 410** é a escolha preferida para coletores principais de vapor e linhas de água de alimentação de alta pressão devido à sua resistência superior, permitindo mais fino, paredes mais eficientes. **STPG 370**, com sua excelente soldabilidade e ductilidade ligeiramente superior, atende efetivamente em linhas auxiliares de baixa a média pressão e sistemas complexos que exigem fabricação extensiva.

No mercado global, As classes JIS G3454 STPG são funcionalmente comparáveis a vários padrões internacionais, mais notavelmente as especificações **ASTM A106/ASME SA-106** para tubos de aço carbono sem costura para serviço em alta temperatura:

- STPG 370: Está intimamente relacionado com **ASTM A53 Grau B** e **ASTM A106 Grau A**, embora STPG 370 frequentemente exibe resistência ao escoamento mínimo ligeiramente maior do que A106 Grau A.

- STPG 410: Seu perfil de força (Mínimo. Tração $410 \text{ MPa}$, Mínimo. Colheita $245 \text{ MPa}$) é diretamente competitivo com **ASTM A106 Grau B** (Mínimo. Tração $415 \text{ MPa}$, Mínimo. Colheita $240 \text{ MPa}$), confirmando seu status como premium, material reconhecido internacionalmente para tubulações de pressão de alta integridade até $350^\circ\text{C}$.

Os rigorosos requisitos do JIS G3454 garantem que os tubos de caldeira de aço carbono STPG não sejam apenas mercadorias, mas componentes altamente projetados que formam o ponto crítico, espinha dorsal confiável de sistemas térmicos em todo o mundo. Sua composição química equilibrada e desempenho mecânico garantido sob condições extremas fazem deles um material indispensável na geração de energia e na indústria pesada.

Este tubo garante uma intervenção mínima de manutenção, eficiência máxima de rendimento, e décadas de confiança, operação segura, protegendo seu investimento e o meio ambiente. Isso é, muito simplesmente, a garantia de resistência abaixo da superfície.

A gama de graus de aço sob o ** EN 10219-1** Padrão-de confiável ** S235JRH ** através do versátil ** S355JOH/JEH ** para o alto desempenho ** S460MH **-fornece a solução de material essencial para cada desafio de fundação profunda. Este padrão europeu garante não apenas altos ** propriedades mecânicas ** (Força de escoamento até 460 MPa) mas também crítico ** impacto resistência ** ($\texto{J0}/\texto{J2}$) e superior ** soldabilidade ** através do controle rigoroso do ** equivalente a carbono **.

Epílogo: Tubos A334, Antárticos ligados da linha, Orquestrar o frio - COMPLO COESIDO, Dims Deft, strengths steadfast—eternal envoys of energy's equator.

Coda: Tubos TP321, Égide liga -se ligada ao incêndio, Orquestrar superaquecimento - composições coesas, Dimensões Deft, strengths steadfast—eternal emissaries of energy's ember.

DE 30678 é mais do que um padrão; É uma prova do Rigor da Abtersteel Company e um plano para alcançar a longevidade excepcional na infraestrutura de pipeline. O sistema de revestimento 3PE que especifica representa o auge da tecnologia de proteção de corrosão externa

A tabela fornecida e os engenheiros de guia de análise detalhados na seleção da especificação apropriada, com inovações futuras, garantindo sua relevância contínua na infraestrutura industrial.

Liga 309 e 309s soldados tubos da nossa empresa se destacam em serviço de alta temperatura, Apoiado pela análise científica de propriedades e desempenho. Contato para soluções personalizadas.

Comparado ao Inconel 718 e Incoloy 901, API 5L BNS oferece acessibilidade sobre desempenho de alta temperatura. Em relação ao ASTM A671 CC60 CL22, prioriza o serviço azedo sobre a tenacidade de baixa temperatura, Enquanto a API 5L X70 PSL2 oferece maior força, mas menos adequação de serviço azedo inerente. A tabela de parâmetros fornecidos e as tolerâncias auxiliam nas decisões de engenharia. Inovações futuras em soldagem, revestimentos, e a sustentabilidade aumentará sua utilidade, Garantir que a API 5L PSL2 BNS continue sendo uma pedra angular de infraestrutura de pipeline confiável em ambientes exigentes.

ASTM A270 304L Aço inoxidável Os tubos sanitários são uma pedra angular de equipamentos de fluido em aplicações biofarmacêuticas e sanitárias, oferecendo um equilíbrio de resistência à corrosão, propriedades higiênicas, e custo-benefício

316 Tubos de aço inoxidável representam o auge da engenharia de materiais para aplicações de suco e processamento de alimentos, oferecendo uma combinação única de resistência à corrosão, propriedades higiênicas, e durabilidade. Sua capacidade de suportar sucos ácidos, Agentes de limpeza agressivos, e sistemas de alta pressão os tornam indispensáveis para garantir a segurança do produto e a eficiência operacional.

STH11 e STH12 são econômicos para cilindros de uso geral, enquanto STH21 e STH22 se destacam em alta pressão, Aplicações de alta temperatura devido à sua composição CR-MO. Tolerâncias dimensionais e composições químicas são fortemente controladas para garantir a segurança e o desempenho.