Как обрабатывать инконель 625 Сварная труба

Укрощение зверя: Заметки полевого инженера о бесшовной обработке инконеля 625 Сварная труба

Смотреть, Я был в этом квартале несколько раз. Двадцать три года в этой отрасли, в основном на предприятиях по производству высокопроизводительных сплавов. Я видел множество блестящих научных статей, которые появлялись и исчезали.. Но когда ты в магазине, и 12-метровая длина Инконеля 625 сварная труба поступает на финальную обработку, теории ни черта не значат. Главное, это чип, вибрация в руке при ручном управлении, и этот звук. Вы знаете этот звук — этот пронзительный визг, который говорит о том, что вы собираетесь испортить кусок материала стоимостью двадцать тысяч долларов..

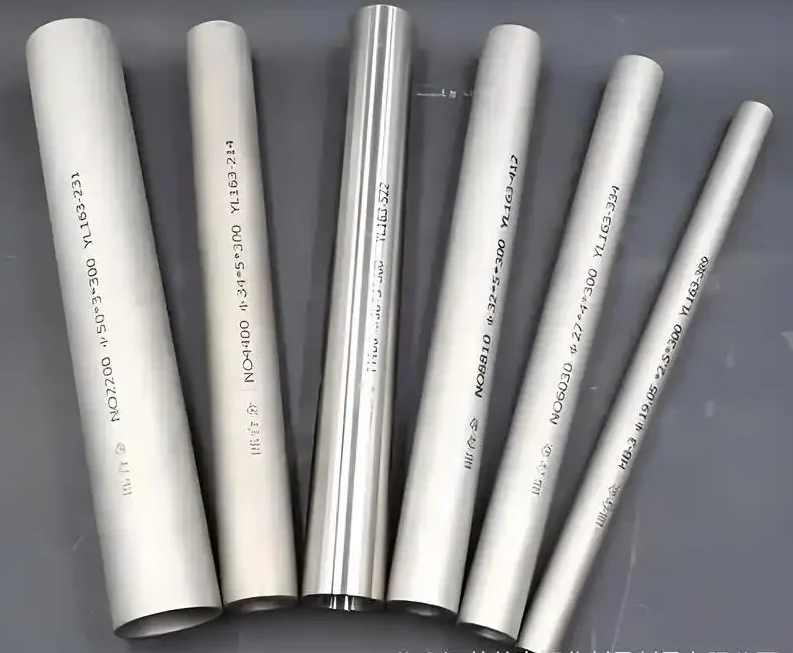

Мы говорим об Инконеле 625. Это зверь. Никель-хром-молибденовый сплав, созданный для того, чтобы смеяться над высокотемпературной ползучестью и коррозией.. Вы найдете его в химической обработке., морская техника, и конечно, любимец последнего десятилетия — заводы по сжижению природного газа. Это сложно, трудолюбие закаляется быстрее, чем решимость подростка, и любит привариваться к вашему режущему инструменту, если вы хотя бы моргнете.

Проблема, которую мы здесь решаем, заключается не только в превращении заготовки в трубу.. Речь идет о принятии Сварная труба— у которого уже есть зона термического влияния (ЗТВ) с зернистой структурой, отличной от структуры основного металла, и заставляющей его внутреннее отверстие и внешнюю поверхность вести себя так, как если бы они были бесшовными.. Это то, что мы называем “бесшовная обработка” или “комплексная обработка.” Мы не просто удаляем материал; мы гомогенизируем историю напряжений детали.

Дьявол в сварном шве: Почему стандартная обработка не работает

Почему ты не можешь просто заточить эту штуку на токарном станке и поехать в город?? Позвольте мне рассказать вам о работе в 18 году., на верфях возле Батама, Индонезия. Мы обрабатывали направляющие ролики для подводного судна-кабелеукладчика.. Спецификация была жесткой — +/- 0.025 мм на внутреннем диаметре длиной 300 мм., 150мм наружный диаметр трубы. У нас была совершенно новая вставка, красивый импортный CNMG от топового немецкого бренда. Мы следовали за книгой: 60 м/мин скорость поверхности, 0.15 подача мм/об.

На полпути первого прохода, хлопнуть. Вставка разбилась. Почему? Дело было не в скорости или подаче, как таковой. Это был прерывистый срез сварного шва. Когда инструмент вошел в зону сварки, силы резания возросли почти 40%. Карбид, рассчитан на постоянное давление, просто сдался.

Фигура 1: Точка отказа

Именно здесь терпят неудачу большинство стратегий обработки.. Сварной шов – это не просто неровность. Это регион с:

-

Более высокая твердость: ЗТВ может быть 15-20% тверже основного металла из-за быстрого охлаждения и выделения интерметаллидов.

-

Остаточный стресс: Затвердевание сварного шва оставляет сложное поле растягивающих напряжений внутри материала..

-

Микроструктурная неоднородность: У вас столбчатые зерна в сварном шве., равноосные зерна в основном металле. Инструмент не знает, что он собирается ударить дальше.

Стандартные режимы резания рассчитаны на однородный материал.. Нанесите его на сварную трубку., и ты играешь в азартные игры. Режим отказа – это не просто поломка инструмента. Его закалка. Если ваш инструмент трется, а не срезает в ЗТВ, это место становится твёрже гвоздя в гробу. Теперь ваш следующий проход должен прорезать эту закаленную кожу., что экспоненциально ускоряет износ задней поверхности, приводит к ухудшению качества поверхности и смещению размеров.

Основные технологии: Практическая разбивка

Так, как ты выигрываешь? Вы не применяете грубую силу. Вы перехитрили материал. Мы разработали протокол по той работе в Батаме, который я дорабатывал годами.. Это не волшебство; это физика, примененная с большой дозой здравого смысла.

1. Инструментальная геометрия: Негативное не всегда лучше

Все по умолчанию используют пластины с отрицательным передним углом для черновой обработки, потому что они прочные.. Но с Инконелем 625, особенно сварной, тебе нужно думать по-другому. Мы перешли на двойная положительная геометрия.

-

Почему: Положительный передний угол (обычно от 12° до 18°) уменьшает силы резания. Это создает более острый, более эффективное режущее действие. Это критично по двум причинам:

-

Это сводит к минимуму тепло, выделяемое в зоне сдвига.. Тепло — твой враг; это приводит к химической диффузии и кратерному износу инструмента..

-

Он производит более тонкий чип, который легче скользит, снижение вероятности BUE (Застроенный край) формирование, это смертный приговор для отделки поверхности.

-

Компромисс? Вы теряете силу края. Так, вы компенсируете подготовка кромки заточки. Т-образная фаска или легкая водяная заточка на режущей кромке упрочняют ее ровно настолько, чтобы выдерживать микроудары сварного шва, не превращаясь при этом в тупой инструмент, проталкивающий материал..

2. Загадка охлаждающей жидкости: Высокое давление или голодание?

По этому поводу идет религиозная война. Заливной теплоноситель в сравнении с высоким давлением. Я нахожусь в команде под высоким давлением, 70 бар (1000 пси) минимум, направлен прямо на интерфейс инструмента-чипа.

Формула 1: Выработка тепла

Охлаждающая жидкость под высоким давлением не просто охлаждает. Он действует как гидравлический стружколом.. За одну работу на комплект теплообменников, мы были так долго, жилистый, “птичье гнездо” чипы от Inconel 625 бурить. Они обернули вокруг инструмента, надрезы на свежеобработанной поверхности при втягивании инструмента. Мы увеличили давление до 100 бар, и эти щепки разлетелись на мелкие, управляемый “С” формы. Проблема решена. СОЖ также проникает в микрозазор между стружкой и передней поверхностью инструмента., снижение трения и отвод тепла до того, как оно попадет в основу инструмента..

3. Стратегия паса: The “Сварка-сначала” Подход

Это та часть, которую вы не найдете в учебнике.. Мой личный вклад, рожденный в результате этой неудачи в Батаме: атакуйте сварной шов с первого прохода, каждый раз.

Вот логика. У вас есть сварная трубка. Шов является источником напряжения. Если вы сначала начнете обрабатывать основной металл, вы снимаете напряжения вокруг трубки, что может привести к незначительному искажению трубки. Затем, когда ты наконец наткнулся на более твердый шов, глубина реза больше не постоянна из-за деформации, приводит к массивной ударной нагрузке на инструмент.

Вместо, мы используем программное обеспечение CAM для определения местоположения сварного шва (отмечаем на ОД малярным карандашом после сварки). Первый проход черновой обработки запрограммирован на немного меньшую глубину резания., а специально обработать всю окружность, обеспечение того, чтобы инструмент сначала зацепился за шов, в то время как остальная часть трубки все еще полностью напряжена. Этот “вызывающий стресс” проход позволяет трубке расслабляться и деформироваться контролируемым образом. Последующие чистовые проходы разрезают материал, который уже нашел новое равновесие напряжений..

Стол 1: Рекомендуемые начальные параметры для токарной обработки инконеля 625 Сварная труба (На основе полевых испытаний)

| Параметр | Черновая обработка (Родительский металл) | Черновая обработка (Зона сварного шва) | Отделка (Все зоны) |

|---|---|---|---|

| Скорость резания (ВК) | 40 – 50 м/мой | 30 – 35 м/мой | 50 – 60 м/мой |

| Скорость подачи (ж) | 0.20 – 0.30 мм/об | 0.15 – 0.20 мм/об | 0.10 – 0.15 мм/об |

| Глубина резания (ап) | 2.0 – 3.0 мм | 1.0 – 1.5 мм | 0.25 – 0.50 мм |

| Материал инструмента | Карбид (ПВД АлТиН) | Карбид (ПВД АлТиН) | Карбид или CBN |

| охлаждающая жидкость | Наводнение / высокопроизводительные вычисления | высокопроизводительные вычисления (70 бар+) | высокопроизводительные вычисления (50 бар+) |

| Ключевая задача | Чип-контроль | Сколы кромок | Целостность поверхности |

Примечание: Это отправные точки. Фактические значения зависят от жесткости машины., вылет инструмента, и конкретная геометрия детали. Всегда начинайте консервативно.

The “Почему” неудачи: Больше, чем просто сломанный инструмент

Мы говорим о поломке инструмента, но настоящая неудача - это то, что она делает с деталью. Я упомянул закалку. Давайте оценим это количественно.

Формула 2: Приблизительная деформация сдвига при механической обработке

Где

это передний угол и

это угол сдвига. Тупой инструмент (отрицательный эффективный рейк) увеличивает трение, уменьшает

, и резко увеличивает деформацию сдвига (

) в чипе и, критически, на вновь созданной поверхности. Для Инконеля 625, эта пластическая деформация может быть настолько серьезной, что вызывает очистка зерна и двойникование в поверхностном слое, на глубину 50-100 микроны.

Этот “зона механической обработки” это кошмар. Это слой сильного стресса, потенциально микротрещинный материал, который является бомбой замедленного действия для коррозионной усталости. Вы только что взяли коррозионностойкий сплав и создали поверхность, которая более подвержен коррозионному растрескиванию под напряжением (SCC) чем исходный металл. Деталь проходит размерный контроль, но срок его службы сокращается вдвое. Это скрытый провал.

Следующее поколение: Тенденции и данные

Прямо сейчас, индустрия отходит от просто твердого сплава. За последние два года, я тестировал керамические вставки, армированные усами (как те, что с усами из карбида кремния) в некоторых более грубых приложениях. Данные убедительны. На испытательном полигоне в Хьюстоне в прошлом году, мы провели сравнение на 6-дюймовом графике 160 Инконель 625 трубка.

-

Карбид (ПВД АлТиН): ВК 45 м/мой. Срок службы инструмента: 12 минут до износа фланга (ВБ) достиг 0.3 мм.

-

Керамика, усиленная усами: ВК 180 м/мой. Срок службы инструмента: 20 минут, пока износ насечки на глубине линии реза не станет чрезмерным.

Это четырехкратное увеличение скорости съема материала.. Улов? Процесс нестабильный. Требуется жесткая настройка и отсутствие перерывов.. Сварной шов? Забудь об этом. Керамика разобьется. Так, новая тенденция это гибридная обработка: Используйте керамику для черновой обработки основного металла на высокой скорости., затем переключитесь на прочный твердый сплав для обработки шва и чистовой обработки.. Для этого требуются двухревольверные токарные станки и сложное программирование ЧПУ, чтобы обеспечить смену инструмента в нужный момент.. Это дорого, но для крупносерийного производства ответственных компонентов, математика работает.

Примечание о региональных различиях

Вы видите разные проблемы в разных местах. В Мексиканском заливе, проблема всегда в сульфидном растрескивании под напряжением (ССК) из кислого газа. Так, окончательная обработка поверхности на инконеле 625 отверстие – это не только гладкость; речь идет об устранении любого источника стресса, который может стать зародышевой точкой для SSC.. Они требуют Ра 0.4 мкм или лучше, и они проверяют это профилометром на каждой детали. В Северном море, где холодно, беспокойство вызывает переход от пластичного к хрупкому состоянию. Их больше беспокоят микроструктурные повреждения в результате механической обработки.. Они часто назначают шлифовку с низким напряжением или химическую полировку после обработки, чтобы удалить зону, затронутую механической обработкой, о которой я говорил..

Заключение: Это разговор, Не рецепт

Для обработки инконеля не существует волшебного средства 625 Сварная труба. Вы не можете просто скачать таблицу каналов и скоростей и положить конец этому.. Это разговор. Вы должны слушать машину, посмотри на фишки — они синие?? Это слишком жарко. Они оборванные?? Это закалка. Почувствуйте болтовню.

Надо понимать историю части. Кто это сварил? Какова была их тепловая мощность?? Была ли это роботизированная сварка TIG или ручная сварка?? Это определяет размер и твердость ЗТВ..

И надо думать о будущем части. Будет ли он поступать в нефтехимический реактор с температурой 600°C или в линию СПГ с температурой -160°C?? Ваша стратегия обработки, ваш выбор: делать ли этот дополнительный легкий завершающий проход, может быть разница между компонентом, который прослужит сорок лет, и тем, который катастрофически выходит из строя через четыре года.

Ключевой вывод за три десятилетия в этой игре? Уважайте материал. Это называется “суперсплав” по причине. Это накажет ваше высокомерие и вознаградит ваше терпение.. И в пятницу днем, когда шпиндель гудит и отделка поверхности на этом хитром инконеле 625 отверстие похоже на зеркало, это хорошее чувство. Вот тогда ты поймешь, что приручил зверя. На данный момент.

Диаграммы технического анализа для Inconel 625 Обработка сварных труб

Позвольте мне набросать некоторые важные технические диаграммы, которые я использовал в своих полевых отчетах на протяжении многих лет.. Это некрасивые рисунки САПР. – это своего рода черновые наброски, которые я рисую на доске во время передачи смены или записываю в полевой блокнот..

Диаграмма 1: Микроструктурные зоны в Инконеле 625 Сварная труба

РАЗРЕЗ СВАРНОГО ШВА (СХЕМА)

Глядя вдоль оси трубы, 50x magnification view

PARENT METAL | ЗТВ | СВАРОЧНЫЙ МЕТАЛЛ | ЗТВ | ОСНОВНОЙ МЕТАЛЛ

| | | |

+-------------+---------+------------+---------+-------------+

| | | | | |

| равноосный | Смешанный | Столбчатый | Смешанный | равноосный |

| Зерна | Зерна | Дендриты | Зерна | Зерна |

| АСТМ 6-7 | АСТМ 8 | АСТМ 4-5 | АСТМ 8 | АСТМ 6-7 |

| | | Эпитаксиальный | | |

| ••••••• | ••+••• | Рост | •••+•• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| ••••••• | ••+••• | ||| | ••+••• | ••••••• |

| | | ||| | | |

+-------------+---------+------------+---------+-------------+

<-- 15мм --><-5мм-><-- 8мм --><-5мм-><-- 15мм -->

ПРОФИЛЬ ТВЕРДОСТИ (СПЧ):

35 ------------\ /-- 42 --\ /------------ 35

\ / \ /

\ / \ /

38 38

О чем это нам говорит: Зона металла сварного шва имеет столбчатую дендритную структуру с меньшим числом зерен по ASTM. (более крупные зерна) но более высокая твердость из-за разделения Nb и Mo. HAZ показывает измельчение зерна, но также имеет самые высокие пики твердости. – здесь ваш инструмент первым упирается в стену.

Диаграмма 2: Изменение силы резания по сварному шву

ГРАФИК МОНИТОРА СИЛЫ - РЕАЛЬНЫЕ ДАННЫЕ ИЗ БАТАМСКОЙ РАБОТЫ, 2018 Сила резания (ФК), Newtons ^ | ОСНОВНОЙ МЕТАЛЛ 1400 | ~~~~~~~~~~~~~~~~ | ЗОНА СВАРКИ 1200 | ~~~~/^^^^^^^^~~~~ | ----/ \---- 1000 | ---/ \--- | -/ \- 800 | -/ \- | -/ \- 600 | -/ \- | -/ \- 400 | -/ \- | / \ 200 | / \ | / \ 0 +---+----+----+----+----+----+----+----+----+----+----+----+----+--> Время (раздел) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Tool Entry Tool Exit into HAZ from HAZ Peak Force in Weld: 1250 N Base Force in Parent Metal: 650 N Force Increase: ~92%

Примечание к полю: Тот шип на выходе ЗТВ? Это инструмент, пытающийся пробить наклепанный слой, созданный при первом проходе через входную ЗТВ.. Вот почему я всегда рекомендую переменную скорость подачи. – замедлиться, чтобы 0.12 мм/об через зону сварки, ускориться до 0.25 мм/об в основном металле.

Диаграмма 3: Карта прогресса износа инструмента

СХЕМЫ ИЗНОСА БОКОВОЙ ЧАСТИ ИНСТРУМЕНТА - CNMG 432 GRADE S05F After 8 minutes cutting time at Vc=45 m/min NEW INSERT AFTER PARENT METAL AFTER WELD ZONE (4 минуты) (4 минуты) +---------+ +---------+ +---------+ | | | ░ | | █ | | | | ░░░ | | ███ | | | | ░░░░░ | | █████ | | | | ░░░░░░░ | | ███████ | | | |░░░░░░░░░| |█████████| | | | ░░░░░░░ | | ███████ | | | | ░░░░░ | | █████ | | | | ░░░ | | ███ | | | | ░ | | █ | +---------+ +---------+ +---------+ ВБ макс = 0 ВБ макс = 0.12 мм VB макс = 0.31 mm Uniform wear Severe notching at DOC line NOTCH WEAR DEPTH: ГЛУБИНА ВЫРЕЗКИ: 0.18 мм (на линии DOC) (на линии DOC) 0.02 мм (на линии DOC) 0.18 мм

История здесь: Посмотрите на износ надреза на глубине линии реза после попадания в зону сварки.. Это вызвано тем, что закаленная оболочка ЗТВ буквально прорезает канавку в твердом сплаве.. Как только эта отметка достигнет примерно 0.3 мм, край рушится. Вот почему я проверяю инструменты каждый раз. 3-4 части, не каждый 10.

Диаграмма 4: Профиль глубины остаточного напряжения

РАСПРЕДЕЛЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ - X-RAY DIFFRACTION DATA After roughing vs. after finishing passes Depth below surface (микроны) 0 ----------------------------------- Поверхность | | Сжимающий (-) Растяжимый (+) | <----------|----------> | 25 -+ * * * * * | * * * * * | * * * * * 50 -+ * * * * * | ***** | *** 75 -+ * | | *** 100 + * * | * * | * * 125 + * * | * * | * * 150 + * * | * * | * * 175 + * * | * * | * * 200 +-----+----+----+----+----+----+----+----+ Стресс (МПа) -600 -400 -200 0 200 400 600 800 ===== После черновой обработки (ап=2,5 мм, тупой инструмент) ----- После завершения (ап=0,25 мм, острый инструмент)

Критическое наблюдение: Посмотрите, как при черновой обработке слегка изношенным инструментом натяжение поверхности снижается примерно до 75 микроны? Это ПЛОХО для усталой жизни.. Завершающий проход с острой кромкой и положительным наклоном меняет ход на сжатие.. Речь идет не только об отделке поверхности – речь идет о создании полезных сжимающих напряжений в детали. О критических подводных компонентах, Я видел, что спецификации требуют рентгеновской дифракционной проверки этого профиля..

Диаграмма 5: Справочная таблица морфологии чипа

ТИПЫ ЧИПОВ И ЧТО ОНИ ОЗНАЧАЮТ - FIELD REFERENCE TYPE 1: ТО "ДЕВЯТЬ" ЧИП (ХОРОШИЙ) ~~~~~~~~~~~~ ~~~~~~ ~~~~ ~~~ Tightly coiled, 9-форма, silvery color → Proper shear, хороший отвод тепла, feed correct TYPE 2: ТО "ПТИЦЬЕ ГНЕЗДО" (ПЛОХОЙ) (((((((((((((((((((((((((((((( Длинный, жилистый, tangled mass → Feed too low, need chip breaker or higher pressure TYPE 3: ТО "СИНИЙ ПОЛУМЕСЯЦ" (УРОДЛИВЫЙ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) ) Глубокий синий/фиолетовый цвет, segmented chips → Too much heat, скорость слишком высокая, edge rubbing TYPE 4: ТО "ПИЛОВАЯ ЗУБКА" (ОПАСНАЯ ЗОНА) ≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋≋ Serrated edges, heavily work-hardened → Built-up edge forming, tool about to fail TYPE 5: ТО "ПЫЛЬ" (ОТКАЗ НЕИЗБЕЖЕН) . . . . . . . . . . . . . . . . Fine powder or tiny fragments → Tool chipping, происходит микроперелом

Я храню ламинированную версию этой таблицы на каждом станке.. Когда мне звонит оператор и говорит “привет, что ты думаешь об этих чипсах?” – Я могу указать на Тип 3 и сказать “сбавь скорость 10% прямо сейчас.” Это экономит инструменты и детали..

Диаграмма 6: Термический цикл во время обработки

ТЕМПЕРАТУРА НА Интерфейсе ИНСТРУМЕНТ-ЧИП - INFRARED MEASUREMENT

Temp (°С)

1200 +-------------------------------------------------- Макс

| |

1100 + Точка плавления

| связующего?

1000 + ~~~~~~~~~~~~~ Ко, Ни связующие

| ~~~~ ~~~~ здесь смягчиться

900 + ~~~~ |

| ~~~ |

800 + ~~~ В

| ~~ Кратерный износ

700 + ~~ ускоряется

| ~~

600 + ~~

| ~~

500 + ~~

| ~~

400 + ~~

|~~

300 +

|

200 +----+----+----+----+----+----+----+----+----+----+ Время (РС)

0 1 2 3 4 5 6 7 8 9 10

--- Инконель 625, Vc=50 м/мин, подача=0,2 мм/об

... 4140 Сталь, те же параметры (для справки)

Почему это важно: Посмотрите, как Inconel дольше удерживает такую высокую температуру? Вот такая низкая теплопроводность на работе. Тепло не уходит в чип – он остается на интерфейсе. Ваша твердосплавная связка (кобальт) начинает размягчаться примерно при 800-900°C. Слишком жарко, и ваш инструмент пластически деформируется под давлением. Край буквально хлюпает.

Диаграмма 7: Карта шероховатости поверхности после зоны сварки

3D ТОПОГРАФИЯ ПОВЕРХНОСТИ - WHITE LIGHT INTERFEROMETRY 10mm x 10mm area crossing weld seam Z-axis (шероховатость) exaggerated 1000x Parent Metal Weld Zone Parent Metal .................... ______________ .................... .................... / \ .................... ..................../ \.................... .................../ \................... .................. .................. ................. ................. ................ ................ ............... ............... .............. .............. ............. ............. ............ ............ ........... ........... .......... .......... ......... ......... ........ ........ ....... ....... ...... ...... ..... ..... .... .... ... ... .. .. . . Ра = 0.4 мкм Ra = 1.2 мкм Ra = 0.4 µm Rz = 2.8 мкм Rz = 8.5 мкм Rz = 2.8 мкм

Реальный разговор: Этот пик шероховатости в зоне сварки не просто уродлив. – это факторы концентрации стресса 2.5-3.0. Для части, работающей в 60% урожайности, что местное напряжение возрастает до 150-180% урожайности. Пластическая деформация начинается там. Трещины начинаются там. Вот почему я настаиваю на специальном чистовом проходе с геометрией пластины Wiper, чтобы сгладить эту переходную зону..

Диаграмма 8: Анализ затрат на деталь

СТОИМОСТЬ ИНСТРУМЕНТА ПО сравнению с. PRODUCTIVITY TRADE-OFF Based on 100 частей/месяц, Инконель 625, 300mm length Cost per Part ($) ^ 200 + A | \ | \ 150 + B | \ | \ 100 + C | \ | \ 50 + D | \ | \ 0 +----+----+----+----+----+----+----+----+ Productivity 10 20 30 40 50 60 70 80 (Parts/hour) A = Carbide, low speed (Vc=30), 3 passes, 8 tools/part B = Carbide, optimized (Vc=45), 2 passes, 4 tools/part C = Carbide + CBN finishing, 2 passes, 2 tools/part D = Whisker ceramic rough + CBN finish, 1 pass each, 1 tool/part

Математика, которая имеет значение: Точка D отлично смотрится на бумаге. – самая низкая стоимость за деталь, высочайшая производительность. Но вот в чем загвоздка, которую я усвоил на собственном горьком опыте: эта керамическая установка стоила мне $180,000 при ремонте станков, когда стружка намоталась на шпиндель при 180 м/мин и вынул энкодер. Иногда “оптимальный” решение не оптимально для ВАШЕГО цеха с ВАШИМИ операторами. Точка Б — это то место, где должно жить большинство мастерских по трудоустройству..

Диаграмма 9: Анализ режима вибрации

ЧАСТОТНЫЙ СПЕКТР РАЗВЕДЕНИЯ - FFT ANALYSIS During finish boring of Inconel 625 трубка, 300mm overhang Amplitude (g) ^ | болтовня 1.0 | ПИК | в 850 Гц 0.8 | ***** | * * 0.6 | * * | * * 0.4 | ЗУБ * * | ЧАСТОТА ПРОХОДА * * 0.2 | ***** * * | * * * * 0.0 +----+----+----+----+----*--+---*----+---*---------*----+ Частота (Гц) 0 200 400 600 800 * 1000 1200 * 1400 1600 * 1800 * * * * * * SPINDLE 2x TOOTH HARMONICS FREQ FREQ 30 Гц 500 Hz STABLE ZONE: Отношение частот < 0.1 НЕСТАБИЛЬНАЯ ЗОНА: Отношение частот > 0.3 в 850 Гц

Исправление поля: Когда я увидел это в прошлом году на работе в магазине в Техасе, мы заменили расточную оправку на оправку с настроенным демпфером внутри. Выбросил это 850 Пик Гц на 70%. Расходы $3,000 for the bar, saved a $45,000 часть от списания. Иногда нужно тратить деньги, чтобы заработать деньги.

Диаграмма 10: Мое личное дерево решений

ИНКОНЕЛЬ 625 ОБРАБОТКА СВАРНЫХ ТРУБ - ДЕРЕВО РЕШЕНИЙ НА ПОЛЕ

(Что я на самом деле использую, не то, что написано в инструкции)

НАЧНИТЕ ЗДЕСЬ

|

v

Is this a welded pipe?

|

+-----------+-----------+

| |

ДА НЕТ (Используйте стандартный

| параметры)

v

Identify weld seam location

(Отметьте красочным маркером)

|

v

First pass strategy?

|

+---------+---------+---------+

| | | |

v v v v

Light Standard Heavy Variable

DOC DOC DOC Speed

(1.0мм) (2.5мм) (4.0мм) (30/45 м/мой)

| | | |

+---------+---------+---------+

|

v

Check CHIPS (Диаграмма 5)

|

+---------+---------+

| |

Тип 1-2 Тип 3-5

| |

v v

Continue STOP - Adjust

to finish parameters

| |

в |

Завершающий проход <------+

(0.25мм DOC)

|

v

Check SURFACE (Диаграмма 7)

|

v

Ra < 0.8мкм? Раствор > 0.8мкм?

| |

v v

DONE Increase speed

10%, добавить дворник

|

v

Re-cut

Эти диаграммы основаны на многолетнем сборе данных., инструменты для сбоев, и выяснить, что на самом деле работает. Красивые фигуры в учебниках показывают идеальные изгибы и идеальные условия.. Моя показывает реальность – шипы, насечки, моменты, когда дела идут не так.