Sebagai pengilang khusus kelengkapan paip, kami berbangga untuk menyampaikan ASME/ANSI B16.9 Long Radius Elbows yang memenuhi piawaian antarabangsa yang paling ketat. Dimensi dan berat yang disediakan dalam panduan ini adalah bukti komitmen kami terhadap ketepatan dan kualiti. Sama ada projek anda memerlukan NPS kecil 1/2 sesuai untuk loji farmaseutikal atau NPS besar-besaran 48 siku untuk platform luar pesisir, produk kami direka bentuk untuk perkhidmatan yang sesuai dan tahan lama. Untuk bantuan teknikal selanjutnya, pertanyaan tersuai, atau untuk meminta sebut harga rasmi, sila hubungi pasukan jualan kejuruteraan kami.

Blog

Mengapa begitu 2205 dupleks gagal dalam masa dua tahun dalam sesetengah persekitaran manakala S32750 bertahan sedekad? It's not just about material cost. Perbandingan teknikal ini, berasaskan pengalaman lapangan selama tiga puluh tahun, menggunakan kes kegagalan sebenar untuk menunjukkan kepada anda: salah pilih, dan harganya jauh lebih daripada sekadar wang.

Field engineer's guide to Inconel 625 pemesinan paip dikimpal. Parameter teknikal, analisis kehausan alatan, dan penyelesaian praktikal untuk pemprosesan lancar aloi nikel 625.

Summary of Core Process Links Summary of Intermediate Frequency and High Frequency Heat Expansion Process Comparison Summary of Internship Gains and Existing Problems Overall Summary of the Process

Prinsip Teras dan Analisis Teknikal Proses Paip Keluli Lancar Diperluas Haba

Prinsip Teras dan Analisis Teknikal Proses Paip Keluli Lancar Diperluas Haba Frekuensi Sederhana dan Tinggi

Sebagai seorang sarjana muda dalam jurusan Industri Saluran Paip, menguasai prinsip teras dan titik teknikal proses paip keluli lancar yang diperluaskan haba sederhana dan frekuensi tinggi adalah asas pembelajaran utama ini dengan baik, dan juga kemahiran yang diperlukan untuk terlibat dalam kerja yang berkaitan dengan industri saluran paip pada masa hadapan. Semasa pengajian kursus dan latihan amali, Saya telah menjalankan penyelidikan dan amalan yang mendalam mengenai prinsip teras, ciri teknikal, pautan utama dan kawalan parameter proses ini. Digabungkan dengan pemahaman peribadi saya dan pengalaman magang, berikut adalah penghuraian terperinci kandungan ini, yang akan mengintegrasikan beberapa masalah dan penyelesaian khusus yang saya temui semasa latihan, menjadikan analisis teknikal lebih dekat dengan pengeluaran sebenar.

3.1 Prinsip Teras Proses

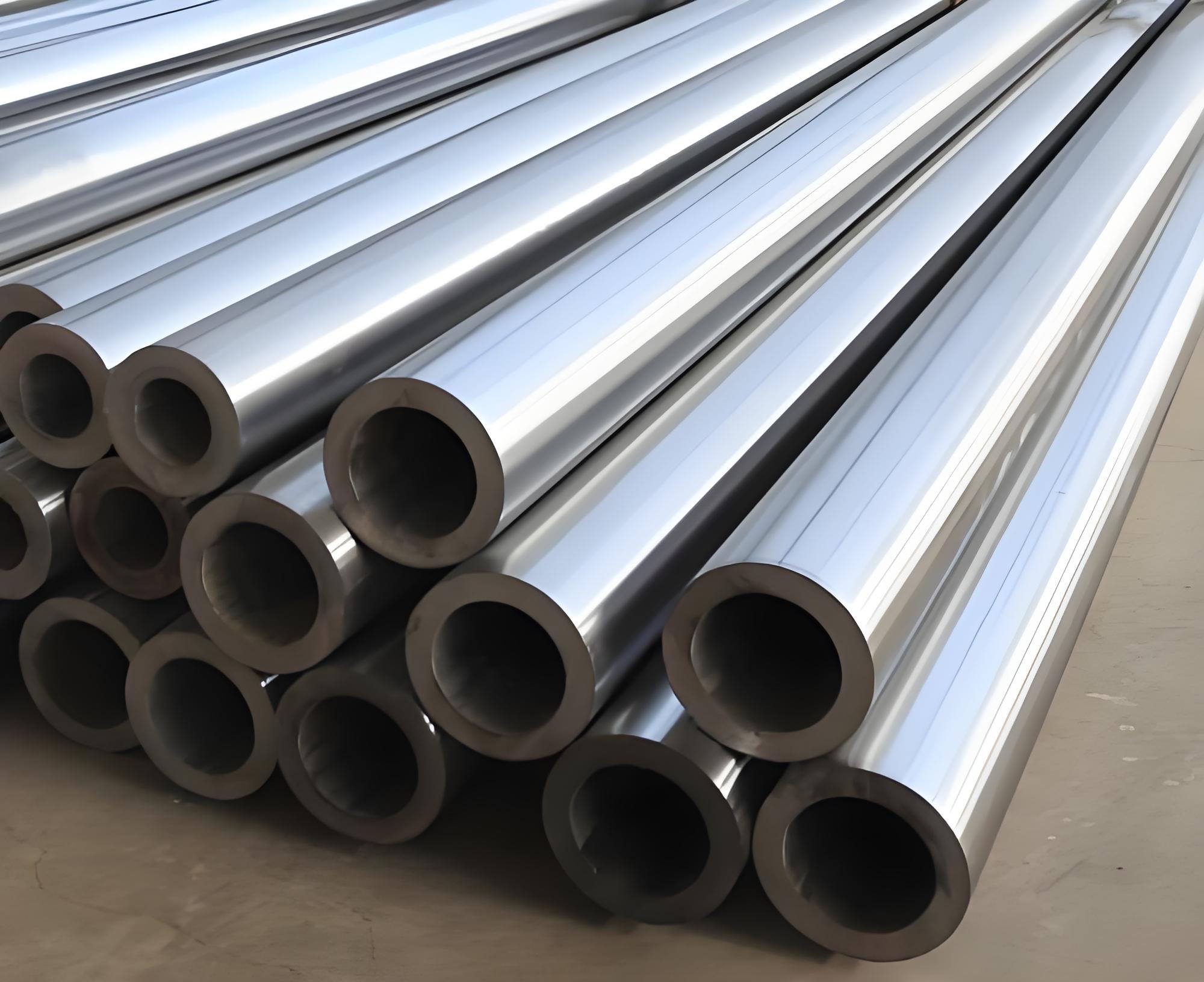

Proses paip keluli lancar yang diperluaskan haba sederhana dan frekuensi tinggi Guanzhong pada asasnya adalah proses pemprosesan haba sekunder untuk paip keluli lancar (paip ibu). Prinsip terasnya ialah: menggunakan kesan aruhan elektromagnet yang dihasilkan oleh frekuensi pertengahan atau arus frekuensi tinggi, paip ibu dipanaskan kepada julat suhu ubah bentuk plastik, dan kemudian di bawah sokongan palam dan tindakan daya luaran, paip ibu mengalami pengembangan jejari dan sambungan paksi, untuk mendapatkan paip keluli yang lancar (paip siap) dengan diameter yang lebih besar dan ketebalan dinding yang lebih nipis, sambil memastikan ketepatan dimensi, kualiti permukaan dan sifat mekanikal paip siap memenuhi keperluan kejuruteraan.

Di sini saya ingin menekankan bahawa ramai orang mudah mengelirukan proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong dengan proses paip keluli lancar gelek panas. Sebenarnya, terdapat perbezaan yang besar antara keduanya. Paip keluli lancar gulung panas digulung terus dari bilet keluli tanpa memerlukan paip ibu, manakala proses pengembangan haba frekuensi sederhana dan tinggi Guanzhong adalah pemprosesan sekunder bagi paip keluli lancar yang terbentuk, yang memerlukan paip ibu sebagai bahan mentah; proses canai panas sesuai untuk menghasilkan diameter kecil dan sederhana, paip keluli lancar berdinding tebal, manakala proses pengembangan haba sesuai untuk menghasilkan diameter besar, paip keluli lancar berdinding sederhana nipis; lebih-lebih lagi, pelaburan peralatan proses pengembangan haba adalah jauh lebih rendah daripada proses canai panas, dan fleksibiliti pengeluaran lebih kuat. Ia boleh melaraskan spesifikasi produk dengan cepat mengikut permintaan pasaran dan menghasilkan paip keluli dengan diameter dan ketebalan dinding yang berbeza. Semasa amali, Saya sering melihat bengkel menghasilkan paip siap dengan spesifikasi berbeza dengan melaraskan parameter proses dengan paip ibu dengan spesifikasi berbeza mengikut pesanan pelanggan. Kadang-kadang, beberapa spesifikasi produk yang berbeza boleh dihasilkan dalam satu hari, yang merupakan kelebihan proses pengembangan haba.

Khusus, prinsip teras proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong boleh dibahagikan kepada dua bahagian: prinsip pemanasan aruhan elektromagnet dan prinsip ubah bentuk plastik.

Prinsip pemanasan aruhan elektromagnet adalah asas proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong. Apabila frekuensi perantaraan dan arus frekuensi tinggi melalui gegelung aruhan, medan magnet berselang-seli akan terhasil. Apabila paip ibu berada dalam medan magnet berselang-seli, arus teraruh (Eddy Current) akan dijana di dalam paip ibu. Apabila arus pusar mengalir di dalam paip induk, ia akan dihalang oleh rintangan paip ibu itu sendiri, sekali gus menjana haba Joule dan memanaskan paip ibu dengan cepat. Perlu diingatkan di sini bahawa perbezaan antara frekuensi pertengahan dan frekuensi tinggi terutamanya terletak pada perbezaan frekuensi semasa: kekerapan arus frekuensi pertengahan secara amnya 1-10kHz, dan kekerapan arus frekuensi tinggi biasanya 10-50kHz. Frekuensi arus yang berbeza menghasilkan kesan aruhan elektromagnet dan kesan pemanasan yang berbeza. Pemanasan frekuensi pertengahan dicirikan oleh kedalaman pemanasan dalam dan suhu seragam, yang sesuai untuk memanaskan paip ibu berdiameter besar dan berdinding tebal; pemanasan frekuensi tinggi dicirikan oleh kelajuan pemanasan yang cepat dan zon terjejas haba yang kecil, yang sesuai untuk memanaskan paip ibu berdiameter kecil dan berdinding nipis. Inilah sebab mengapa proses pengembangan haba frekuensi pertengahan dan frekuensi tinggi saling melengkapi seperti yang saya nyatakan sebelum ini.

Prinsip ubah bentuk plastik adalah teras proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong. Apabila paip ibu dipanaskan kepada julat suhu ubah bentuk plastik (untuk keluli karbon biasa, umumnya 900-1100 ℃), struktur logam paip ibu akan berubah, bijirin akan ditapis, keplastikan akan bertambah baik dengan ketara, dan kerapuhan akan berkurangan. Pada masa ini, di bawah sokongan palam dan daya luaran (tekanan pengembangan), paip ibu akan mengalami ubah bentuk plastik, pengembangan jejari dan lanjutan paksi, dan akhirnya membentuk paip siap yang memenuhi keperluan. Dalam proses ini, adalah perlu untuk mengawal ketat suhu pemanasan dan kelajuan ubah bentuk. Jika suhu pemanasan terlalu tinggi, ia akan membawa kepada pengoksidaan serius permukaan paip ibu, bijirin kasar, dan menjejaskan sifat mekanikal paip siap; jika suhu pemanasan terlalu rendah, keplastikan paip ibu tidak mencukupi, yang mudah pecah dan tidak dapat menyelesaikan pengembangan; jika kelajuan ubah bentuk terlalu cepat, ia akan membawa kepada ketepatan dimensi yang rendah dan sisihan ketebalan dinding yang berlebihan bagi paip siap; jika kelajuan ubah bentuk terlalu perlahan, ia akan mengurangkan kecekapan pengeluaran dan meningkatkan penggunaan tenaga.

Semasa amali, Saya menghadapi masalah seperti itu: sekali, bengkel menghasilkan paip siap DN800. Disebabkan oleh kecuaian pengendali, suhu relau pemanasan frekuensi pertengahan telah dilaraskan kepada 1150 ℃, yang melebihi suhu maksimum yang ditetapkan, mengakibatkan pemanasan berlebihan paip ibu, pengoksidaan permukaan yang serius. Selain itu, selepas pengembangan, butiran paip siap adalah kasar, ujian prestasi mekanikal tidak layak, dan ia hanya boleh dibatalkan. Kejadian ini juga menyedarkan saya dengan mendalam kepentingan kawalan parameter proses. Malah sisihan parameter yang kecil boleh menyebabkan penyingkiran produk dan kerugian ekonomi.

3.2 Perbandingan dan Ciri Teknikal Proses Pembesaran Haba Frekuensi Pertengahan dan Frekuensi Tinggi

Pengembangan haba frekuensi pertengahan dan pengembangan haba frekuensi tinggi adalah dua bentuk utama proses paip keluli lancar sederhana Guanzhong dan proses paip keluli lancar yang dikembangkan haba frekuensi tinggi. Kedua-duanya adalah berdasarkan prinsip pemanasan aruhan elektromagnet dan prinsip ubah bentuk plastik, tetapi disebabkan oleh frekuensi arus yang berbeza, terdapat perbezaan yang jelas antara kedua-duanya dalam kesan pemanasan, ciri teknikal, skop aplikasi dan aspek lain. Semasa amali, Saya tinggal di bengkel pengembangan haba frekuensi pertengahan dan bengkel pengembangan haba frekuensi tinggi untuk satu tempoh masa, dan mempunyai pemahaman intuitif tentang perbezaan antara kedua-dua proses. Digabungkan dengan pengalaman praktikal peribadi saya, berikut ialah analisis perbandingan terperinci kedua-dua proses tersebut, seperti yang ditunjukkan dalam Jadual 1.

| Item Perbandingan | Proses Pembesaran Haba Frekuensi Pertengahan (1-10kHz) | Proses Pembesaran Haba Frekuensi Tinggi (10-50kHz) |

| Prinsip Pemanasan | Arus pusar yang dihasilkan oleh aruhan elektromagnet, kedalaman pemanasan yang mendalam, suhu seragam, zon terjejas haba yang besar | Arus pusar yang dihasilkan oleh aruhan elektromagnet, kelajuan pemanasan yang cepat, zon kecil terjejas haba, terutamanya memanaskan permukaan |

| Kecekapan Pemanasan | Sederhana, secara amnya 65%-75%, sesuai untuk pemanasan kelompok | tinggi, secara amnya 75%-85%, kelajuan pemanasan adalah 2-3 kali lebih cepat daripada frekuensi pertengahan |

| Spesifikasi Paip Ibu Berkenaan | Berdiameter besar, paip ibu berdinding tebal (DN200-DN1500, ketebalan dinding 8-30mm), seperti paip ibu DN300 dan DN500 yang biasa digunakan semasa latihan saya | Diameter kecil, paip ibu berdinding nipis (DN50-DN300, ketebalan dinding 3-10mm) |

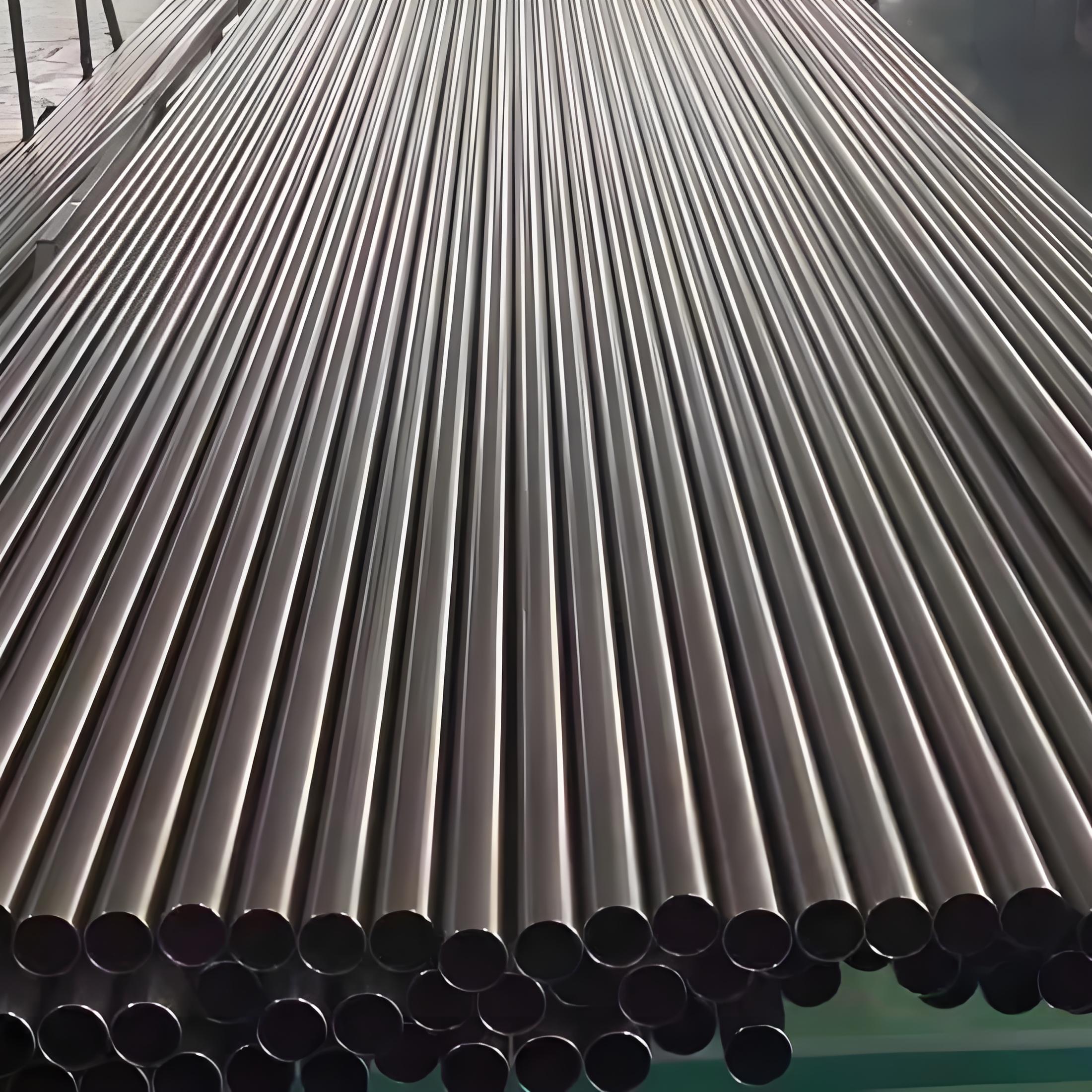

| Ciri-ciri Paip Siap | Diameter besar, ketebalan dinding seragam, ketepatan dimensi sederhana, kualiti permukaan umum, sifat mekanikal yang stabil, lebih banyak skala oksida | Diameter kecil, ketebalan dinding nipis, ketepatan dimensi tinggi, kualiti permukaan yang baik, kurang skala oksida, sifat mekanikal yang lebih baik |

| Kecekapan Pengeluaran | Sederhana, masa pemanasan yang lama untuk paip keluli tunggal (5-15min), sesuai untuk pengeluaran besar-besaran produk berdiameter besar | tinggi, masa pemanasan yang singkat untuk paip keluli tunggal (1-5min), sesuai untuk pengeluaran besar-besaran produk berdiameter kecil |

| Tahap Penggunaan Tenaga | tinggi, penggunaan tenaga seunit 650-800kWj/tan paip keluli, dikurangkan kepada 650kWj/tan selepas perusahaan yang saya pelatih telah dinaik taraf | rendah, penggunaan tenaga seunit 500-650kWh/tan paip keluli |

| Pelaburan Peralatan | besar, pelaburan tinggi dalam relau pemanasan frekuensi pertengahan, peralatan pengembangan, dll., kira-kira 5-10 juta yuan untuk satu barisan pengeluaran | Kecil, relau pemanasan frekuensi tinggi bersaiz kecil dan kos rendah, kira-kira 2-5 juta yuan untuk satu barisan pengeluaran |

| Medan Berkenaan | Saluran paip penghantaran berdiameter besar dalam industri kimia petroleum, rangkaian paip perbandaran, kuasa tenaga dan bidang lain, seperti rangkaian paip pemanasan pusat di rantau Shaanxi | Talian paip ketepatan berdiameter kecil dalam jentera ketepatan, industri kimia kecil, peralatan perubatan dan bidang lain |

| Kelebihan Teras | Fleksibiliti pengeluaran yang kuat, boleh menghasilkan paip siap berdiameter besar dan berdinding tebal, sifat mekanikal yang stabil, sesuai untuk pengeluaran besar-besaran secara besar-besaran | Kelajuan pemanasan yang cepat, penggunaan tenaga yang rendah, ketepatan dimensi tinggi dan kualiti permukaan paip siap yang baik, sesuai untuk pengeluaran produk ketepatan |

| Kekurangan Sedia Ada | Penggunaan tenaga yang tinggi, kualiti permukaan umum, lebih banyak skala oksida, memerlukan rawatan penamat seterusnya; awal dikecualikan daripada standard dandang tekanan tinggi | Tidak boleh menghasilkan paip siap berdiameter besar dan berdinding tebal, kuasa peralatan terhad, kedalaman pemanasan tidak mencukupi |

Jadual 1 Jadual Perbandingan Proses Pembesaran Haba Frekuensi Pertengahan dan Frekuensi Tinggi

Daripada perbandingan di atas, kita dapat melihat dengan jelas bahawa pengembangan haba frekuensi pertengahan dan proses pengembangan haba frekuensi tinggi mempunyai kelebihan dan kekurangannya yang tersendiri.. Mereka bukan alternatif antara satu sama lain, tetapi saling melengkapi, membentuk sistem proses paip keluli lancar yang diperluaskan haba sederhana dan frekuensi tinggi bersama-sama. Dalam pengeluaran sebenar, perusahaan akan memilih proses pengembangan haba yang sesuai mengikut permintaan pasaran, spesifikasi produk, keperluan pelanggan dan faktor lain. Contohnya, perusahaan yang saya mulakan bekerja terutamanya menghasilkan paip keluli lancar berdiameter besar, jadi ia terutamanya mengamalkan proses pengembangan haba frekuensi pertengahan dan dilengkapi dengan dua barisan pengeluaran pengembangan haba frekuensi pertengahan; manakala perusahaan paip keluli kecil di sebelahnya terutamanya menghasilkan paip keluli ketepatan berdiameter kecil, jadi ia mengamalkan proses pengembangan haba frekuensi tinggi dan dilengkapi dengan tiga barisan pengeluaran pengembangan haba frekuensi tinggi.

Selain itu, semasa amali, Saya juga mendapati bahawa dengan peningkatan berterusan teknologi, sempadan antara frekuensi pertengahan dan proses pengembangan haba frekuensi tinggi secara beransur-ansur menjadi kabur. Contohnya, sesetengah perusahaan telah menyedari kawalan suhu permukaan yang tepat bagi proses pengembangan haba frekuensi pertengahan dengan mengoptimumkan struktur gegelung aruhan dan menambah baik kaedah pemanasan, mengurangkan penjanaan skala oksida dan meningkatkan kualiti permukaan paip siap; manakala sesetengah perusahaan telah menyedari pemanasan mendalam proses pengembangan haba frekuensi tinggi dengan meningkatkan kuasa peralatan frekuensi tinggi, yang boleh menghasilkan paip siap dengan diameter yang lebih besar dan ketebalan dinding yang lebih tebal. Aliran integrasi teknologi ini juga telah menjadi salah satu hala tuju pembangunan penting proses pengembangan haba frekuensi sederhana dan tinggi Guanzhong. Pada masa yang sama, kedua-dua frekuensi perantaraan dan pengembangan haba frekuensi tinggi memberi lebih banyak perhatian kepada kawalan kualiti kosong paip dan suhu zon ubah bentuk. Dengan semunasabahnya memilih parameter ubah bentuk dan mengukuhkan pemeriksaan produk siap, kualiti produk dipastikan memenuhi keperluan standard.

3.3 Pautan Proses Utama dan Titik Kawalan Teknikal

Proses pengeluaran proses paip keluli lancar yang diperluaskan haba sederhana dan frekuensi tinggi Guanzhong terutamanya merangkumi tujuh pautan teras: pemeriksaan bahan mentah, prarawatan paip ibu, pemanasan aruhan, pembentukan pengembangan, penyejukan, kemasan dan pemeriksaan produk siap. Setiap pautan mempunyai titik kawalan teknikal utamanya. Sebarang masalah dalam mana-mana pautan akan menjejaskan kualiti paip siap. Semasa amali, Saya mengambil bahagian dalam kerja tujuh pautan ini dan mempunyai pemahaman yang mendalam tentang titik kawalan teknikal setiap pautan. Digabungkan dengan pengalaman praktikal peribadi saya, berikut ialah huraian terperinci tentang titik kawalan teknikal utama bagi setiap pautan, yang akan mengintegrasikan beberapa masalah dan penyelesaian yang saya temui semasa latihan, menjadikan analisis teknikal lebih dekat dengan pengeluaran sebenar.

3.3.1 Pemeriksaan Bahan Mentah

Pemeriksaan bahan mentah adalah barisan pertama pertahanan proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong, dan juga asas untuk memastikan kualiti paip siap. Bahan mentah proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong adalah paip keluli lancar (paip ibu). Kualiti paip ibu secara langsung menentukan kualiti paip siap. Jika paip ibu mengalami kecacatan seperti retak, kemasukan dan sisihan ketebalan dinding yang berlebihan, walaupun parameter proses seterusnya dikawal dengan baik, adalah mustahil untuk menghasilkan paip siap yang berkelayakan. Semasa amali, jawatan pertama saya ialah pemeriksaan bahan mentah. Kerja harian saya ialah memeriksa paip ibu yang masuk. Item pemeriksaan utama disertakan: model spesifikasi, bahan, sisihan ketebalan dinding, kualiti permukaan dan sifat mekanikal paip ibu.

Khusus, terdapat tiga titik kawalan teknikal utama untuk pemeriksaan bahan mentah: Pertama, pemeriksaan bahan. Ia adalah perlu untuk memastikan bahawa bahan paip ibu memenuhi keperluan pengeluaran. Contohnya, untuk menghasilkan paip keluli lancar Q355 yang dikembangkan haba, bahan paip ibu juga mestilah Q355, dan paip ibu Q235 tidak boleh digunakan sebaliknya, jika tidak, sifat mekanikal paip siap akan menjadi tidak layak. Semasa amali, Saya menghadapi kes bahan yang tidak konsisten: sekumpulan paip ibu yang masuk ditandakan sebagai Q355, tetapi selepas analisis spektrum, didapati bahan sebenar ialah Q235, yang tidak memenuhi keperluan pengeluaran. Kami memulangkan kumpulan paip ibu ini kepada pembekal tepat pada masanya untuk mengelakkan masalah kualiti dalam pengeluaran berikutnya. Kedua, pemeriksaan sisihan ketebalan dinding. Sisihan ketebalan dinding paip ibu mesti dikawal dalam julat yang dibenarkan (secara amnya ±5%). Jika sisihan ketebalan dinding paip ibu terlalu besar, sisihan ketebalan dinding paip siap selepas pengembangan juga akan terlalu besar, yang tidak dapat memenuhi keperluan kejuruteraan. Kami menggunakan tolok ketebalan ultrasonik untuk mengukur berbilang titik pada bahagian paip ibu yang berlainan untuk memastikan ketebalan dinding seragam. Ketiga, pemeriksaan kualiti permukaan. Adalah perlu untuk memeriksa sama ada permukaan paip ibu mempunyai kecacatan seperti retak, calar, skala oksida dan kemasukan. Sekiranya terdapat kecacatan ini, ia perlu digilap. Ia boleh memasuki proses seterusnya hanya selepas lulus rawatan; jika kecacatan itu terlalu serius untuk dirawat, ia perlu dimansuhkan. Contohnya, sekali, kami mendapati bahawa permukaan sekumpulan paip induk mempunyai banyak calar dengan kedalaman melebihi 0.5mm. Selepas menggilap, mereka masih tidak dapat dihapuskan, jadi kumpulan paip ibu ini terpaksa dibuang.

Di sini saya ingin menekankan bahawa pautan pemeriksaan bahan mentah mestilah tidak cuai. Banyak perusahaan telah menghasilkan sejumlah besar produk yang tidak memenuhi syarat dan menyebabkan kerugian ekonomi yang besar kerana mereka mengabaikan pemeriksaan bahan mentah. Perusahaan yang saya tempati mempunyai keperluan yang sangat ketat mengenai pemeriksaan bahan mentah, mewujudkan sistem pemeriksaan bahan mentah yang lengkap. Setiap kumpulan paip ibu yang masuk mesti diperiksa, dan boleh dimasukkan ke dalam simpanan hanya selepas lulus pemeriksaan. Selain itu, rekod pemeriksaan mesti disimpan sepanjang proses untuk memudahkan kebolehkesanan kualiti seterusnya. Pada masa yang sama, untuk paip ibu yang digunakan dalam produk mewah, relau arka elektrik, Proses tiga kali ganda penapisan LF dan penyahgas vakum VD juga akan diguna pakai untuk memastikan ketulenan keluli cair, kawal kandungan S dan P di bawah 0.015%, dan meletakkan asas yang baik untuk proses pengembangan haba seterusnya.

3.3.2 Prarawatan Paip Ibu

Prarawatan paip ibu adalah pautan penting bagi proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong. Tujuannya adalah untuk menghilangkan kekotoran seperti skala oksida, kesan minyak dan karat pada permukaan paip ibu, laraskan ketepatan dimensi paip ibu, dan bersedia untuk pemanasan aruhan dan pembentukan pengembangan seterusnya. Kualiti prarawatan paip ibu secara langsung mempengaruhi kesan pemanasan aruhan dan kualiti permukaan paip siap. Jika terdapat kesan minyak, karat dan kekotoran lain pada permukaan paip ibu, pemanasan akan menjadi tidak sekata semasa pemanasan, dan kekotoran akan melekat pada permukaan paip siap, menjejaskan kualiti permukaan; jika ketepatan dimensi paip ibu tidak memenuhi keperluan, ketepatan dimensi paip siap selepas pengembangan juga akan terjejas.

Prarawatan paip ibu terutamanya merangkumi tiga langkah: menggilap, meluruskan dan degreasing. Setiap langkah mempunyai titik kawalan teknikal utamanya. Pertama, menggilap. Ia adalah terutamanya untuk membuang skala oksida, karat dan calar pada permukaan paip ibu. Permukaan paip ibu yang digilap hendaklah licin dan rata tanpa kecacatan yang jelas, dan kekasaran permukaan hendaklah dikawal pada Ra≤12.5μm. Kami menggunakan mesin penggilap automatik pada masa itu, kelajuan penggilapan dikawal pada 10-15m/min, dan tekanan penggilap dikawal pada 0.3-0.5MPa untuk memastikan kesan penggilapan. Jika skala oksida pada permukaan paip ibu tebal, ia perlu disapu pasir terlebih dahulu, kemudian digilap. Kedua, meluruskan. Ia adalah terutamanya untuk melaraskan kelurusan paip ibu untuk memastikan kelurusan paip ibu memenuhi keperluan (sisihan kelurusan setiap meter ≤1mm). Jika paip ibu bengkok, daya akan tidak sekata semasa pengembangan, dan paip siap akan mengalami masalah seperti elips dan sisihan ketebalan dinding yang berlebihan. Kami menggunakan pelurus hidraulik, tekanan pelurus dikawal pada 10-20MPa. Paip ibu yang diluruskan hendaklah diuji kelurusannya, dan yang tidak layak harus diluruskan semula. Ketiga, penyahgris. Ia terutamanya untuk menghilangkan kesan minyak pada permukaan paip ibu. Noda minyak akan menjejaskan kesan pemanasan aruhan, dan gas berbahaya akan terhasil semasa pemanasan, mencemarkan alam sekitar. Kami menggunakan agen penyahgris alkali, suhu penyahgris dikawal pada 50-60 ℃, masa penyahgris dikawal pada 10-15min. Selepas degreasing, paip ibu hendaklah dicuci dengan air untuk membuang sisa agen penyahgris di permukaan, kemudian dikeringkan untuk memastikan permukaan paip induk kering dan bebas daripada lembapan.

Semasa amali, akibat kecuaian, Saya menghantar paip ibu ke relau pemanasan tanpa rawatan nyahgris yang menyeluruh. Akibatnya, semasa pemanasan, kesan minyak pada permukaan paip ibu terbakar, menghasilkan asap hitam yang banyak, yang bukan sahaja mencemarkan alam sekitar, tetapi juga menyebabkan pemanasan paip ibu tidak sekata. Selepas pengembangan, banyak bintik hitam muncul di permukaan paip siap, yang hanya boleh dibatalkan. Insiden ini menyedarkan saya dengan mendalam bahawa setiap langkah pautan prarawatan paip ibu mesti dikendalikan dengan ketat mengikut keperluan., dan tidak boleh ada sedikit pun kecuaian. Pada masa yang sama, untuk produk yang memerlukan rawatan haba keseluruhan selepas pengembangan, kualiti prarawatan paip ibu juga akan menjejaskan kesan rawatan haba, dan kemudian menjejaskan sifat mekanikal paip siap.

3.3.3 Pemanasan Induksi

Pemanasan aruhan adalah pautan teras proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong, dan juga pautan dengan kesukaran terbesar dalam kawalan teknikal. Tugas terasnya ialah memanaskan paip ibu kepada julat suhu ubah bentuk plastik, dan memastikan pemanasan seragam dan suhu yang stabil, untuk menyediakan keadaan plastik yang baik untuk pembentukan pengembangan seterusnya. Kualiti pemanasan aruhan secara langsung menentukan sifat mekanikal, ketepatan dimensi dan kualiti permukaan paip siap, dan ialah “jiwa” daripada keseluruhan proses. Semasa amali, Saya menghabiskan masa yang lama untuk mempelajari operasi dan kawalan parameter pautan pemanasan aruhan, mengikuti tuan bengkel untuk mempelajari cara melaraskan kuasa pemanasan, masa pemanasan, bagaimana untuk mengawal suhu pemanasan, dan mengumpul banyak pengalaman praktikal yang berharga.

Titik kawalan teknikal utama pemanasan induksi adalah terutamanya tiga: Pertama, kawalan suhu pemanasan, kedua, kawalan kelajuan pemanasan, ketiga, kawalan keseragaman suhu.

Kawalan suhu pemanasan adalah teras pautan pemanasan aruhan. Bahan paip ibu yang berbeza mempunyai julat suhu ubah bentuk plastik yang berbeza, yang mesti dikawal ketat dalam julat suhu yang sepadan, tidak terlalu tinggi atau terlalu rendah. Contohnya, julat suhu ubah bentuk plastik keluli karbon biasa (20#, S235) ialah 900-1100 ℃, keluli berkekuatan tinggi Q355 ialah 950-1150 ℃, dan daripada 304 keluli tahan karat ialah 1050-1200 ℃. Jika suhu pemanasan terlalu tinggi, ia akan membawa kepada pengoksidaan serius permukaan paip ibu, bijirin kasar, walaupun burnout, menjejaskan sifat mekanikal dan kualiti permukaan paip siap; jika suhu pemanasan terlalu rendah, keplastikan paip ibu tidak mencukupi, yang mudah pecah dan tidak dapat menyelesaikan pengembangan. Semasa amali, kami menggunakan termometer inframerah untuk memantau suhu permukaan paip ibu dalam masa nyata, dan mengukur suhu dalaman paip ibu dengan termokopel setiap 5 minit untuk memastikan bahawa suhu dikawal dalam julat yang ditentukan. Pada masa yang sama, untuk proses jenis tolak pemanasan aruhan frekuensi pertengahan, walaupun ia adalah pemanasan tempatan, sistem kawalan suhu pintar dengan berkesan boleh memastikan suhu stabil zon ubah bentuk dan mengelakkan kesan buruk turun naik suhu pada ubah bentuk pengembangan.

Kawalan kelajuan pemanasan juga sangat penting. Jika kelajuan pemanasan terlalu cepat, ia akan membawa kepada suhu permukaan yang terlalu tinggi dan suhu dalaman paip ibu yang terlalu rendah, mengakibatkan fenomena “terbakar di luar tetapi mentah di dalam” dan keseragaman suhu yang lemah; jika kelajuan pemanasan terlalu perlahan, ia akan mengurangkan kecekapan pengeluaran, meningkatkan penggunaan tenaga, dan membawa kepada terlalu banyak skala oksida pada permukaan paip ibu. Secara umumnya, kelajuan pemanasan pengembangan haba frekuensi pertengahan dikawal pada 50-100℃/min, dan pengembangan haba frekuensi tinggi dikawal pada 100-200℃/min. Kelajuan pemanasan paip ibu dengan spesifikasi dan bahan yang berbeza perlu dilaraskan dengan sewajarnya. Contohnya, kelajuan pemanasan paip ibu berdiameter besar dan berdinding tebal harus lebih perlahan untuk memastikan pemanasan dalaman yang mencukupi; kelajuan pemanasan paip ibu berdiameter kecil dan berdinding nipis boleh menjadi lebih cepat untuk meningkatkan kecekapan pengeluaran. Semasa amali, Saya pernah menyebabkan DN500, 15mm ketebalan dinding paip ibu untuk muncul fenomena “terbakar di luar tetapi mentah di dalam” disebabkan kelajuan pemanasan yang terlalu cepat. Suhu permukaan mencapai 1150 ℃, tetapi suhu dalaman hanya 850 ℃, yang tidak boleh dibesarkan dan terpaksa dipanaskan semula, yang bukan sahaja membazir tenaga elektrik, tetapi juga melambatkan kemajuan pengeluaran.

Kawalan keseragaman suhu adalah satu lagi titik utama pautan pemanasan aruhan. Suhu paip ibu mestilah seragam, dan tidak sepatutnya berlaku terlalu panas tempatan atau suhu rendah tempatan. Jika tidak, semasa pengembangan, ubah bentuk plastik paip ibu akan menjadi tidak sekata, membawa kepada kecacatan seperti elips, sisihan ketebalan dinding yang berlebihan dan retak permukaan paip siap. Untuk memastikan keseragaman suhu, kami mengambil tiga langkah: Pertama, mengoptimumkan struktur gegelung aruhan. Mengikut spesifikasi paip ibu, reka bentuk gegelung aruhan yang sesuai untuk memastikan jurang seragam antara gegelung dan paip induk (umumnya 5-10mm); kedua, mengamalkan kaedah pemanasan segmen, bahagikan paip ibu kepada beberapa bahagian pemanasan, dan mengawal suhu setiap segmen pemanasan masing-masing untuk memastikan suhu keseluruhan seragam; ketiga, memacu paip ibu untuk berputar melalui peranti mekanikal semasa pemanasan, supaya semua bahagian paip ibu boleh dipanaskan secara seragam. Semasa amali, Saya pernah menghadapi masalah suhu paip ibu yang tidak sekata. Suhu satu sisi paip induk mencapai 1050 ℃, manakala suhu sebelah lagi hanya 950℃. Selepas pengembangan, paip siap kelihatan elips jelas, dan sisihan ketebalan dinding melebihi julat yang dibenarkan, yang hanya boleh dibatalkan. Nanti, kami mendapati ia berpunca daripada jurang yang tidak sekata antara gegelung aruhan dan paip induk. Selepas melaraskan jurang, keseragaman suhu telah bertambah baik dengan ketara. Pada masa yang sama, untuk proses pengembangan haba frekuensi pertengahan, keseragaman suhu juga boleh dipertingkatkan dengan berkesan dengan melaraskan pengagihan kuasa pemanasan, memastikan ubah bentuk pengembangan yang stabil.

3.3.4 Pembentukan Pengembangan

Pembentukan pengembangan ialah pautan pembentuk teras bagi proses pengembangan haba sederhana dan frekuensi tinggi Guanzhong. Tujuannya adalah untuk membuat paip ibu menjalani pengembangan jejarian dan sambungan paksi di bawah sokongan palam dan tindakan daya luaran apabila ia berada dalam keadaan ubah bentuk plastik, untuk mendapatkan spesifikasi paip siap yang diperlukan. Kualiti pembentukan pengembangan secara langsung menentukan ketepatan dimensi, sisihan ketebalan dinding dan ketepatan bentuk paip siap, dan merupakan salah satu pautan utama keseluruhan proses. Semasa amali, Saya mengikuti tuan bengkel untuk mempelajari operasi pautan membentuk pengembangan, memahami prinsip kerja dan titik kawalan parameter peralatan pengembangan, dan secara peribadi mengambil bahagian dalam kerja bantu pembentukan pengembangan.

Titik kawalan teknikal utama pembentukan pengembangan adalah terutamanya empat: Pertama, pemilihan palam, kedua, kawalan kelajuan pengembangan, ketiga, kawalan tekanan pengembangan, keempat, kawalan nisbah pengembangan.

Pemilihan palam adalah asas pembentukan pengembangan. Bahannya, bentuk dan saiz palam mestilah sepadan dengan spesifikasi dan bahan paip ibu. Bahan palam biasanya tahan suhu tinggi dan bahan aloi berkekuatan tinggi, seperti keluli mati H13 dan keluli aloi 3Cr2W8V, yang boleh menahan tindakan suhu tinggi dan tekanan tinggi dan mengelakkan ubah bentuk atau kerosakan palam. Bentuk palam terutamanya palam kon dan palam sfera. Palam kon sesuai untuk pengembangan paip ibu berdiameter besar dan berdinding tebal, dan palam sfera sesuai untuk pengembangan paip ibu berdiameter kecil dan berdinding nipis. Saiz plag hendaklah direka bentuk mengikut spesifikasi paip siap untuk memastikan diameter paip siap selepas pengembangan memenuhi keperluan. Semasa amali, Saya pernah memilih saiz palam yang salah, mengakibatkan diameter paip siap DN800 terlalu kecil untuk memenuhi keperluan pelanggan, jadi terpaksa diperluaskan lagi, pembaziran tenaga kerja dan sumber material. Pada masa yang sama, permukaan palam hendaklah licin untuk mengelakkan tercalar pada permukaan dalaman paip ibu dan menjejaskan kualiti permukaan dalaman paip siap..

Kawalan kelajuan pengembangan adalah teras pembentukan pengembangan. Jika kelajuan pengembangan terlalu cepat, ia akan membawa kepada ubah bentuk plastik yang tidak rata pada paip ibu, mengakibatkan kecacatan seperti elips, sisihan ketebalan dinding yang berlebihan dan retak permukaan paip siap; jika kelajuan pengembangan terlalu perlahan, ia akan mengurangkan kecekapan pengeluaran, meningkatkan penggunaan tenaga, dan membawa kepada terlalu banyak skala oksida pada permukaan paip ibu, menjejaskan kualiti permukaan. Secara umumnya, kelajuan pengembangan pengembangan haba frekuensi pertengahan dikawal pada 50-100mm/min, dan pengembangan haba frekuensi tinggi dikawal pada 100-150mm/min. Kelajuan pengembangan paip ibu dengan spesifikasi dan bahan yang berbeza perlu dilaraskan dengan sewajarnya. Contohnya, kelajuan pengembangan paip ibu dengan bahan keras dan ketebalan dinding tebal harus lebih perlahan untuk memastikan ubah bentuk plastik yang mencukupi; kelajuan pengembangan paip ibu dengan bahan lembut dan ketebalan dinding nipis boleh menjadi lebih cepat untuk meningkatkan kecekapan pengeluaran. Semasa amali, Saya pernah menyebabkan paip ibu bahan Q355 mengalami keretakan permukaan semasa pengembangan kerana kelajuan pengembangan yang terlalu cepat, yang hanya boleh dibatalkan.

Kawalan tekanan pengembangan juga sangat penting. Tekanan pengembangan adalah kuasa untuk menggalakkan ubah bentuk plastik paip ibu. Jika tekanan terlalu tinggi, ia akan membawa kepada sisihan ketebalan dinding yang berlebihan, permukaan membonjol, malah patah pada paip ibu; jika tekanan terlalu rendah, ia tidak boleh menggalakkan ubah bentuk plastik yang mencukupi bagi paip ibu, dan diameter paip siap selepas pengembangan adalah terlalu kecil untuk memenuhi keperluan. Magnitud tekanan pengembangan bergantung terutamanya pada bahan, spesifikasi, nisbah ketebalan dinding dan pengembangan paip ibu. Secara umumnya, tekanan pengembangan pengembangan haba frekuensi pertengahan dikawal pada 15-25MPa, dan pengembangan haba frekuensi tinggi dikawal pada 10-15MPa. Semasa amali, kami memantau tekanan pengembangan dalam masa nyata melalui penderia tekanan, dan melaraskan tekanan dalam masa mengikut ubah bentuk paip ibu untuk memastikan tekanan pengembangan yang stabil. Pada masa yang sama, untuk proses pengembangan jenis tolak pemanasan aruhan frekuensi pertengahan, kawalan tekanan tolakan juga sangat kritikal. Tekanan tolakan dan tekanan pengembangan mesti dipadankan dengan betul untuk memastikan ubah bentuk pengembangan yang seragam dan stabil dan mengelakkan kecacatan.

Kawalan nisbah pengembangan adalah satu lagi perkara penting dalam pembentukan pengembangan. Nisbah pengembangan merujuk kepada nisbah diameter paip siap kepada diameter paip ibu. Jika nisbah pengembangan terlalu besar, ia akan membawa kepada ubah bentuk plastik berlebihan paip ibu, mengakibatkan kecacatan seperti sisihan ketebalan dinding yang berlebihan, rekahan permukaan dan patah; jika nisbah pengembangan terlalu kecil, ia tidak boleh menggunakan sepenuhnya keplastikan paip ibu, kecekapan pengeluaran adalah rendah, dan penggunaan tenaga meningkat. Secara umumnya, nisbah pengembangan medium Guanzhong dan proses pengembangan haba frekuensi tinggi dikawal antara 1.2 dan 2.0. Paip ibu yang berbeza dari bahan dan spesifikasi yang berbeza mempunyai had yang berbeza pada nisbah pengembangan. Contohnya, nisbah pengembangan maksimum paip ibu keluli karbon biasa boleh dicapai 2.0, manakala nisbah pengembangan maksimum paip ibu keluli tahan karat hanya boleh dicapai 1.8, kerana walaupun keplastikan keluli tahan karat adalah baik, ubah bentuk yang berlebihan mudah menyebabkan keretakan. Semasa amali, Saya pernah cuba mengembangkan paip ibu DN500 kepada DN1000, dengan nisbah pengembangan sebanyak 2.0. Akibatnya, paip ibu retak teruk semasa proses pengembangan, dan sisihan ketebalan dinding bahagian tempatan melebihi 8%, yang jauh melebihi julat standard yang dibenarkan. Paip yang telah siap hanya boleh dibuang, menyebabkan kerugian ekonomi tertentu kepada perusahaan. Insiden ini membuatkan saya sangat menyedari bahawa kawalan nisbah pengembangan adalah penting, dan kita mesti mematuhi keperluan proses dengan ketat dan tidak mengejar kesan pengembangan secara membuta tuli untuk meningkatkan nisbah pengembangan sesuka hati.

Selain itu, semasa proses pembentukan pengembangan, kesesuaian antara palam dan paip ibu juga perlu diberi perhatian. Jika muat terlalu ketat, ia akan meningkatkan geseran antara palam dan dinding dalam paip ibu, mudah menggaru permukaan dalaman paip ibu dan meningkatkan rintangan pengembangan; jika muat terlalu longgar, palam tidak dapat menyokong paip ibu dengan berkesan, membawa kepada ubah bentuk paip ibu yang tidak sekata dan menjejaskan ketepatan dimensi paip siap. Semasa amali, kami biasanya melaraskan jurang muat antara palam dan paip ibu kepada 0.5-1.0mm mengikut ketebalan dinding paip ibu, yang berkesan dapat mengelakkan masalah di atas. Untuk meringkaskan, pautan pembentuk pengembangan ialah pautan teknikal yang komprehensif, yang memerlukan pengendali mempunyai pengalaman praktikal yang kaya dan kawalan ketat setiap parameter untuk memastikan kualiti paip siap.

3.3.5 Menyejukkan

Penyejukan adalah pautan utama yang sangat diperlukan selepas pengembangan membentuk proses paip keluli lancar sederhana dan frekuensi tinggi yang dikembangkan haba frekuensi tinggi. Tujuan terasnya adalah untuk menyejukkan paip siap selepas pengembangan suhu tinggi ke suhu bilik atau suhu tertentu, menstabilkan struktur logam paip siap, meningkatkan sifat mekanikalnya, dan elakkan ubah bentuk atau keretakan paip siap akibat penyejukan semula jadi pada suhu bilik. Kesan penyejukan secara langsung mempengaruhi sifat mekanikal, kestabilan dimensi dan kualiti permukaan paip siap. Jika proses penyejukan tidak dikawal dengan betul, segala usaha sebelum ini akan sia-sia, dan paip siap yang layak akan menjadi tidak layak.

Titik kawalan teknikal utama pautan penyejukan adalah terutamanya tiga: Pertama, pemilihan kaedah penyejukan, kedua, kawalan kelajuan penyejukan, ketiga, kawalan keseragaman penyejukan. Semasa amali, Saya mengetahui bahawa kaedah penyejukan paip siap ditentukan terutamanya oleh bahan paip siap dan keperluan sifat mekanikal, dan kaedah penyejukan biasa termasuk penyejukan semula jadi, penyejukan udara, penyejukan air dan penyejukan semburan.

Penyejukan semula jadi adalah kaedah penyejukan yang paling mudah, yang hanya perlu meletakkan paip siap selepas pengembangan pada platform penyejukan dan biarkan ia sejuk secara semula jadi pada suhu bilik. Kaedah ini mempunyai kelebihan kos rendah dan tiada pelaburan peralatan tambahan, tetapi kelajuan penyejukan adalah perlahan, kecekapan pengeluaran adalah rendah, dan struktur logam paip siap adalah mudah untuk menjadi kasar, yang hanya sesuai untuk paip siap keluli karbon biasa dengan keperluan prestasi mekanikal yang rendah. Penyejukan udara adalah menggunakan kipas untuk meniup udara ke paip siap untuk mempercepatkan pelesapan haba paip siap.. Kelajuan penyejukan lebih cepat daripada penyejukan semula jadi, dan kesan penyejukan lebih seragam. Ia sesuai untuk Q355 dan paip siap keluli berkekuatan tinggi yang lain. Penyejukan air adalah untuk merendam paip siap dalam air sejuk atau menyembur air sejuk pada permukaan paip siap untuk menyejukkannya dengan cepat. Kelajuan penyejukan adalah yang terpantas, yang boleh memperhalusi butiran paip siap dengan berkesan dan meningkatkan kekerasan dan kekuatannya. Ia sesuai untuk keluli tahan karat dan paip siap keluli aloi lain. Namun begitu, penyejukan air juga mempunyai risiko tertentu. Jika kelajuan penyejukan terlalu cepat, ia akan membawa kepada tekanan dalaman yang berlebihan pada paip siap, mengakibatkan rekahan permukaan atau patah.

Kawalan kelajuan penyejukan adalah teras pautan penyejukan. Bahan paip siap yang berbeza mempunyai keperluan yang berbeza untuk kelajuan penyejukan. Untuk paip siap keluli karbon biasa, kelajuan penyejukan boleh menjadi lebih perlahan, umumnya dikawal pada 50-80 ℃/min, untuk mengelakkan tekanan dalaman yang berlebihan; untuk paip siap keluli kekuatan tinggi dan keluli tahan karat, kelajuan penyejukan perlu lebih cepat, umumnya dikawal pada 80-120℃/min, untuk menapis bijirin dan memperbaiki sifat mekanikal, tetapi ia tidak boleh terlalu cepat. Semasa amali, Saya pernah membuat kesilapan dalam melaraskan kelajuan penyejukan air: apabila menyejukkan 304 paip siap keluli tahan karat, Saya melaraskan aliran air terlalu besar, mengakibatkan kelajuan penyejukan mencapai 150℃/min. Akibatnya, banyak retakan halus muncul pada permukaan paip siap, yang hanya boleh dibatalkan. Tuan bengkel memberitahu saya bahawa untuk paip siap keluli tahan karat, kelajuan penyejukan maksimum tidak boleh melebihi 120℃/min, jika tidak ia akan menyebabkan tekanan dalaman yang berlebihan dan retak.

Kawalan keseragaman penyejukan juga sangat penting. Paip siap mesti disejukkan secara seragam, dan tidak sepatutnya ada penyejukan pantas tempatan atau penyejukan perlahan tempatan. Jika tidak, tegasan dalaman paip siap akan menjadi tidak sekata, membawa kepada ubah bentuk, elips atau retak. Untuk memastikan keseragaman penyejukan, kami mengambil tiga langkah: Pertama, apabila menggunakan penyejukan udara atau penyejukan semburan, kipas atau muncung semburan hendaklah disusun sama rata untuk memastikan semua bahagian paip siap boleh disejukkan secara seragam; kedua, semasa proses penyejukan, paip siap hendaklah sentiasa diputar untuk mengelakkan penyejukan tidak sekata yang disebabkan oleh sentuhan antara paip siap dan platform penyejukan; ketiga, suhu medium penyejukan (udara atau air) hendaklah sentiasa stabil, dan perbezaan suhu tidak boleh terlalu besar. Semasa amali, kami menggunakan penderia suhu untuk memantau suhu air penyejuk dalam masa nyata, dan melaraskan aliran air dalam masa untuk memastikan suhu air stabil pada 20-30 ℃.

3.3.6 Penamat

Kemasan adalah pautan untuk meningkatkan kualiti permukaan dan ketepatan dimensi paip siap selepas penyejukan, dan juga pautan pemprosesan terakhir sebelum paip siap meninggalkan kilang. Tujuan terasnya adalah untuk menghapuskan kecacatan seperti skala oksida, calar, burr dan hujung yang tidak rata pada permukaan paip siap yang telah disejukkan, laraskan ketepatan dimensi dan kelurusan paip siap, dan membuat paip siap memenuhi keperluan standard dan keperluan pelanggan. Kualiti kemasan secara langsung mempengaruhi kualiti penampilan dan daya saing pasaran paip siap. Semasa amali, Saya mengambil bahagian dalam pautan penamat untuk satu tempoh masa, terutamanya bertanggungjawab untuk penggilap dan pemangkasan akhir paip siap.

Pautan penamat terutamanya merangkumi empat langkah: menggilap, pemangkasan akhir, meluruskan dan rawatan pencegahan karat. Setiap langkah mempunyai titik kawalan teknikal utamanya. Pertama, menggilap. Tujuan menggilap adalah untuk mengeluarkan skala oksida, calar dan burr pada permukaan dalaman dan luaran paip siap, menjadikan permukaan paip siap licin dan rata, dan meningkatkan kualiti permukaan. Penggilapan permukaan luar terutamanya menggunakan mesin penggilap automatik, dan penggilap permukaan dalam menggunakan alat penggilap permukaan dalaman khas. Kelajuan dan tekanan penggilap perlu dikawal dengan ketat: kelajuan penggilap biasanya 15-20m/min, dan tekanan penggilap ialah 0.4-0.6MPa. Jika tekanan penggilap terlalu besar, ia akan mencalarkan permukaan paip yang telah siap; jika tekanan terlalu kecil, skala oksida dan calar tidak boleh dikeluarkan sepenuhnya.

Kedua, pemangkasan akhir. Selepas pengembangan dan penyejukan, kedua-dua hujung paip siap mungkin mempunyai ketidaksamaan, burr atau panjang yang berlebihan, yang perlu dipangkas. Pemangkasan hujung terutamanya menggunakan mesin pemotong untuk memotong dua hujung paip siap mengikut panjang yang ditentukan, dan kemudian menggunakan mesin pengisar untuk mengisar muka hujung untuk menjadikannya rata dan licin, tanpa burr. Sisihan panjang paip siap selepas pemangkasan mesti dikawal dalam ±3mm, dan keserenjang muka hujung dan paksi paip mesti memenuhi keperluan (sisihan perpendicularity ≤0.5mm/m). Semasa amali, Saya pernah memangkas hujung paip siap DN800 terlalu pendek kerana kecuaian, mengakibatkan panjang paip siap tidak memenuhi keperluan pelanggan, jadi ia terpaksa dibatalkan. Insiden ini menyedarkan saya bahawa pautan pemangkasan akhir mesti berhati-hati dan mengikut panjang yang ditentukan dengan ketat.

Ketiga, meluruskan. Walaupun paip ibu telah diluruskan semasa pautan prarawatan, paip siap mungkin masih mengalami sedikit ubah bentuk semasa pengembangan dan penyejukan, jadi ia perlu diluruskan semula semasa pautan penamat. Kaedah meluruskan adalah sama seperti prarawatan paip ibu, menggunakan pelurus hidraulik, dan tekanan pelurus dikawal pada 8-15MPa. Kelurusan paip siap selepas diluruskan mesti memenuhi keperluan (sisihan kelurusan setiap meter ≤0.8mm), yang lebih ketat daripada paip ibu. Untuk paip siap berketepatan tinggi, kami juga menggunakan pelurus ketepatan untuk meningkatkan lagi kelurusan.

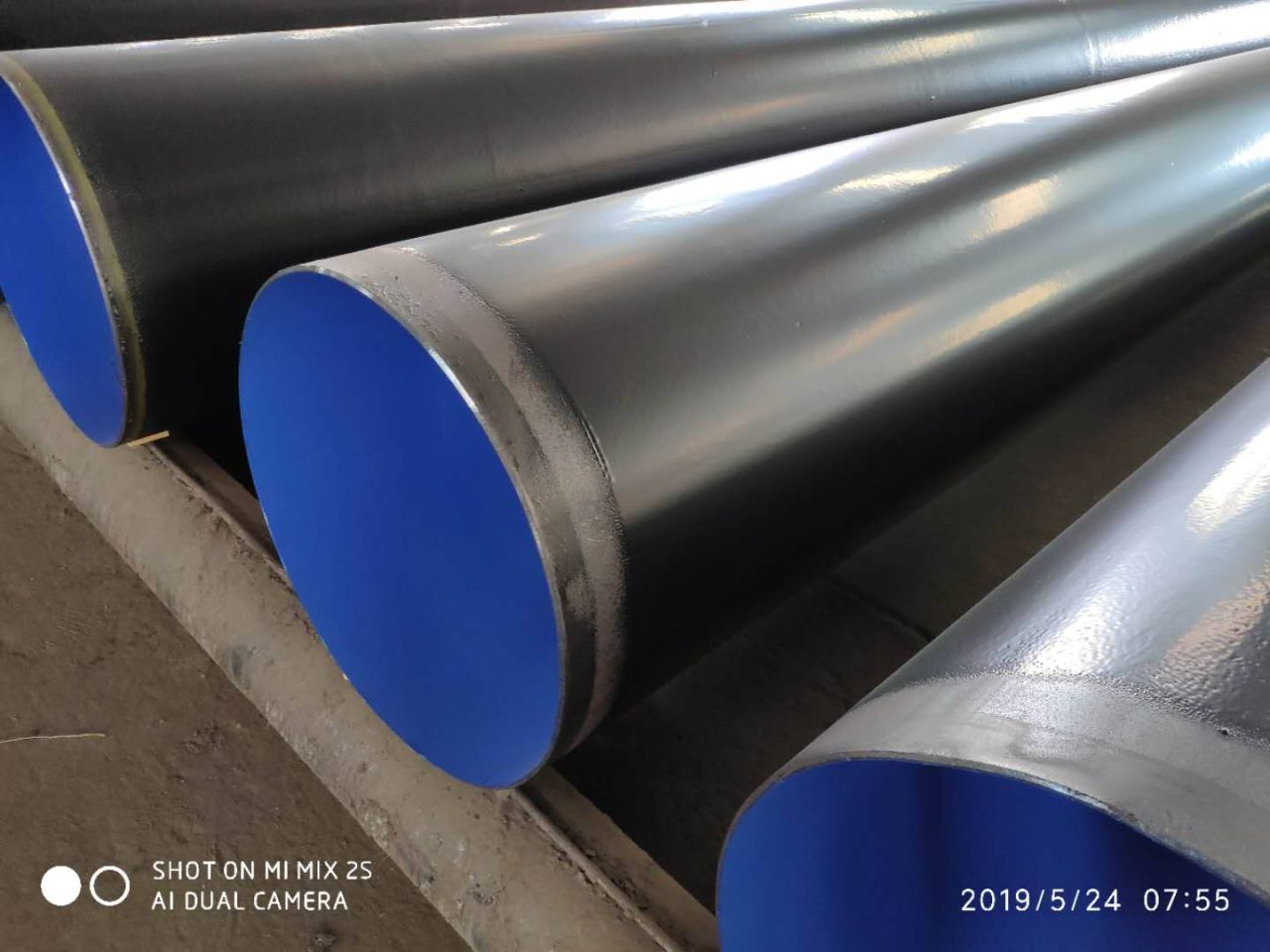

Keempat, rawatan pencegahan karat. Rawatan pencegahan karat adalah untuk mengelakkan paip siap daripada berkarat semasa penyimpanan dan pengangkutan, dan memanjangkan hayat perkhidmatannya. Kaedah rawatan pencegahan karat terutamanya bergantung kepada persekitaran penggunaan paip siap: untuk paip siap yang digunakan dalam persekitaran biasa, kami menggunakan minyak anti-karat untuk menyalut permukaan dalam dan luar paip siap; untuk paip siap yang digunakan dalam persekitaran lembap atau menghakis, kami menggunakan rawatan galvanizing atau mengecat untuk meningkatkan rintangan kakisan. Semasa amali, kami biasanya menggunakan penyembur untuk menyembur minyak anti karat secara rata pada permukaan paip yang telah siap, dan pastikan minyak anti-karat meliputi seluruh permukaan tanpa bahagian yang hilang. Pada masa yang sama, kita juga perlu mengawal ketebalan minyak anti karat, yang biasanya 0.1-0.2mm. Jika ketebalan terlalu besar, ia akan menjejaskan penggunaan seterusnya paip siap; jika ketebalan terlalu kecil, ia tidak boleh memainkan peranan anti-karat yang baik.

3.3.7 Pemeriksaan Produk Selesai

Pemeriksaan produk siap adalah barisan pertahanan terakhir untuk memastikan kualiti paip keluli lancar yang diperluaskan haba sederhana dan frekuensi tinggi Guanzhong, dan juga pautan utama untuk memastikan paip siap memenuhi keperluan standard dan keperluan pelanggan. Tujuan terasnya adalah untuk memeriksa ketepatan dimensi secara menyeluruh, kualiti permukaan, sifat mekanikal dan penunjuk lain paip siap selepas selesai, dan menapis keluar produk yang tidak layak untuk mengelakkan produk yang tidak layak mengalir ke pasaran. Semasa amali, jawatan terakhir saya ialah pemeriksaan produk selesai, dan saya belajar banyak pengetahuan profesional dan kemahiran operasi yang berkaitan dengan pemeriksaan produk siap.

Titik kawalan teknikal utama pautan pemeriksaan produk siap adalah terutamanya tiga: Pertama, item dan piawaian pemeriksaan, kedua, kaedah pemeriksaan, ketiga, pengendalian produk yang tidak layak. Item pemeriksaan paip siap terutamanya termasuk empat kategori: pemeriksaan ketepatan dimensi, pemeriksaan kualiti permukaan, pemeriksaan sifat mekanikal dan pemeriksaan komposisi kimia. Setiap item pemeriksaan mempunyai piawaian kebangsaan atau piawaian industri yang jelas, yang mesti dilaksanakan dengan tegas.

Pemeriksaan ketepatan dimensi terutamanya termasuk diameter, ketebalan dinding, panjang, kelurusan, bujur dan penunjuk lain. Pemeriksaan diameter menggunakan angkup atau alat pengukur diameter untuk mengukur berbilang titik pada kedudukan berlainan paip siap., dan sisihan diameter mesti dikawal dalam ±1% daripada diameter nominal; pemeriksaan ketebalan dinding menggunakan tolok ketebalan ultrasonik untuk mengukur berbilang titik, dan sisihan ketebalan dinding mesti dikawal dalam ±5%; panjangnya, pemeriksaan kelurusan dan bujur dijalankan mengikut piawaian yang sepadan. Pemeriksaan kualiti permukaan terutamanya menggunakan pemeriksaan visual dan pemeriksaan kaca pembesar untuk memeriksa sama ada permukaan paip siap mempunyai kecacatan seperti retak, calar, skala oksida, burr dan kakisan. Jika terdapat kecacatan, ia perlu diproses semula; jika kecacatan itu terlalu serius, ia perlu dimansuhkan.

Ujian sifat mekanikal terutamanya termasuk kekuatan tegangan, kekuatan hasil, pemanjangan, dan keliatan impak. Kaedah ujian melibatkan pengambilan sampel dari paip siap mengikut keperluan standard dan mengujinya pada mesin ujian universal dan mesin ujian impak. Keputusan ujian mesti memenuhi keperluan piawaian bahan yang sepadan. Contohnya, kekuatan tegangan paip keluli lancar Q355 yang mengembang panas mestilah ≥355MPa, dan pemanjangan mestilah ≥21%. Ujian komposisi kimia terutamanya mengkaji kandungan unsur seperti C, Dan, Mn, S, dan P dalam paip siap untuk memastikan komposisi kimianya memenuhi keperluan piawaian bahan. Kaedah ujian terutamanya menggunakan analisis spektrum, yang pantas dan tepat.

Semasa amali, Saya pernah mengesan kumpulan paip siap Q355 dengan kekuatan tegangan yang tidak memenuhi syarat: kekuatan tegangan sampel hanya 340MPa, yang lebih rendah daripada keperluan standard 355MPa. Kami segera melaporkan keadaan ini kepada pengarah bengkel, dan bengkel itu menganjurkan kakitangan teknikal untuk menyiasat sebabnya. Akhirnya, didapati bahawa suhu pemanasan semasa pautan pemanasan aruhan adalah terlalu rendah, mengakibatkan ubah bentuk plastik paip ibu yang tidak mencukupi dan sifat mekanikal paip siap yang tidak memenuhi syarat. Kumpulan paip siap semuanya dibuang, dan pengendali yang berkaitan telah dilatih dan dididik. Insiden ini membuatkan saya sangat menyedari bahawa pautan pemeriksaan produk siap adalah penting, yang boleh mencari produk yang tidak layak tepat pada masanya dan mengelakkan kerugian ekonomi yang lebih besar.

Untuk produk yang tidak memenuhi syarat, kita mesti mengendalikannya dengan ketat mengikut sistem pengurusan kualiti perusahaan: produk tidak layak yang boleh diproses semula (seperti calar sedikit, sisihan ketebalan dinding yang berlebihan) dihantar semula ke pautan yang sepadan untuk diproses semula, dan mereka boleh meninggalkan kilang hanya selepas lulus pemeriksaan semula; produk tidak layak yang tidak boleh diproses semula (seperti retak, sifat mekanikal yang tidak layak) dibuang, dan produk terbuang dikitar semula dan digunakan semula sebagai bahan mentah untuk mengelakkan pembaziran. Pada masa yang sama, kita mesti merekodkan semua keputusan pemeriksaan secara terperinci, termasuk produk yang layak dan produk yang tidak layak, untuk memudahkan kebolehkesanan kualiti dan pengoptimuman proses seterusnya.

Sejarah Pembangunan dan Keadaan Semasa Proses Paip Keluli Lancar Diperluas Haba Frekuensi Sederhana dan Tinggi

Teknologi, Aliran Aplikasi dan Pembangunan Paip Keluli Lancar Diperluas Haba Berfrekuensi Sederhana dan Tinggi Guanzhong

Paip Kimpalan Keluli Tahan Karat ASTM A276 TP304/304L: Piawaian, Sifat, Pembuatan, Aplikasi dan Kawalan Kualiti

Mengejar integriti dalam kejuruteraan maritim sering berlabuh pada satu, komponen kritikal: paip keluli lancar. Untuk memahami trajektori penyelidikan dan pembangunan dalam paip lancar marin, seseorang mesti melihat di luar geometri mudah silinder berongga dan melihatnya sebagai tindak balas metalurgi terhadap sinergi tekanan tinggi yang tidak dapat diampuni., Berbasikal Thermal, dan kakisan yang disebabkan oleh klorida.

Paip Tergalvani ASTM A53 ERW ialah karya agung kejuruteraan seimbang—cekap untuk dihasilkan, tinggi dalam prestasi, dan sangat tahan lama. Dengan mematuhi tafsiran standard ASTM yang paling ketat dan mengatasi penanda aras antarabangsa seperti JIS dan EN, syarikat kami menyampaikan produk yang dibina untuk bertahan.

Apabila anda memilih Bahagian Hollow Square Tergalvani kami, you aren't just buying steel; anda melabur dalam asas struktur yang dioptimumkan secara saintifik untuk kekuatan, dilindungi secara kimia daripada unsur-unsur, dan diperakui mengikut piawaian yang paling menuntut di dunia.

Namun begitu, 904L kekal sebagai pilihan yang sangat diperlukan untuk persekitaran kimia yang kompleks di mana air laut bercampur dengan asid penurun, atau untuk sistem bertakung di mana kandungan kuprumnya boleh membantu dalam menentang jenis bio-karat tertentu. Tambahan pula, jika aplikasi memerlukan pembentukan sejuk yang meluas atau melibatkan keadaan kriogenik, sifat austenit tulen 904L memberikan tahap kebolehpercayaan yang tidak dapat dijamin oleh struktur dupleks.

Akhirnya, paip 904L adalah bukti kuasa pengaloian yang tepat. Ia adalah bahan yang menerima cabaran persekitaran kimia yang paling agresif, menyediakan hayat perkhidmatan yang jauh melebihi keluli tahan karat standard. Dengan menguasai keseimbangan nikel yang halus, kromium, molibdenum, dan tembaga, kami menyediakan saluran yang boleh dipercayai seperti fizik di mana ia dibina.

Dalam memajukan naratif teknikal tiub UNS N04400 ASTM B165 U-Bend kami, kita mesti beralih daripada metalurgi asas ke arah persimpangan dinamik bendalir yang canggih dan kebolehpercayaan struktur jangka panjang dalam berkas penukar haba.

Ringkasnya, kejayaan teknikal en 10219 Paip bergantung pada hubungan yang sangat bersepadu antara kimia (dikawal oleh $text{Berkhidmat}$ untuk kebolehkimpalan dan $text{P}/\teks{S}$ untuk ketangguhan), proses pembuatan (pembentukan sejuk untuk kecekapan dan pengerasan kerja), dan jaminan mekanikal terakhir (kekuatan hasil dan tenaga kesan suhu rendah). Kemajuan dari S235 hingga S355J2H adalah laluan yang didorong oleh kejuruteraan, Menyediakan spektrum prestasi yang dinilai yang membolehkan pereka memilih bahan yang paling berkesan dan selamat untuk tugas struktur yang diberikan. Kecekapan struktur yang wujud dalam bentuk seksyen berongga, digabungkan dengan kebolehkimpalan yang sangat baik dan ketangguhan yang dijamin $text ini{DALAM}$ gred, ensures their continued preeminence as the material of choice for the world's most vital structural works.

API 5L Carbon Steel SSAW Pipa adalah sekeping infrastruktur kejuruteraan yang sangat khusus, Penyelesaian material secara asasnya ditakrifkan bukan oleh kekangan dimensi mudah atau perlindungan kakisan gred utiliti, Tetapi dengan mengejar kekuatan tinggi tanpa henti, Integriti kimpalan yang boleh dipercayai, dan ketangguhan patah yang luar biasa, semua perlu untuk memastikan keselamatan, tidak terganggu, dan pengangkut tekanan tinggi hidrokarbon, gas asli, atau buburan cecair padat merentasi landskap geologi dan alam sekitar yang luas. Tidak seperti yang biasa

Pelaburan dalam API 5L Gred B diameter besar melihat paip keluli bukan sekadar keputusan perolehan; Ini adalah komitmen strategik untuk beberapa dekad yang boleh diramal, Pengangkut bendalir volum tinggi, Ditukar nama oleh sistem pensijilan yang paling ketat dalam industri saluran paip global

Jadual keluli tergalvani 40 Paip berdiri sebagai tiang seni bina pengangkutan cecair konvensional, penyelesaian reka bentuk yang begitu di mana -mana dalam infrastruktur saluran paip air yang kecanggihan teknikalnya sering dikaburkan oleh kebiasaannya. Dominasi yang berterusan, Malah dalam menghadapi polimer moden dan alternatif komposit, adalah bukti keseimbangan yang dioptimumkan yang dicapai antara mentah, kekuatan keluli karbon yang boleh dipercayai dan elegan, Elektrokimia Sendiri Salutan Zink

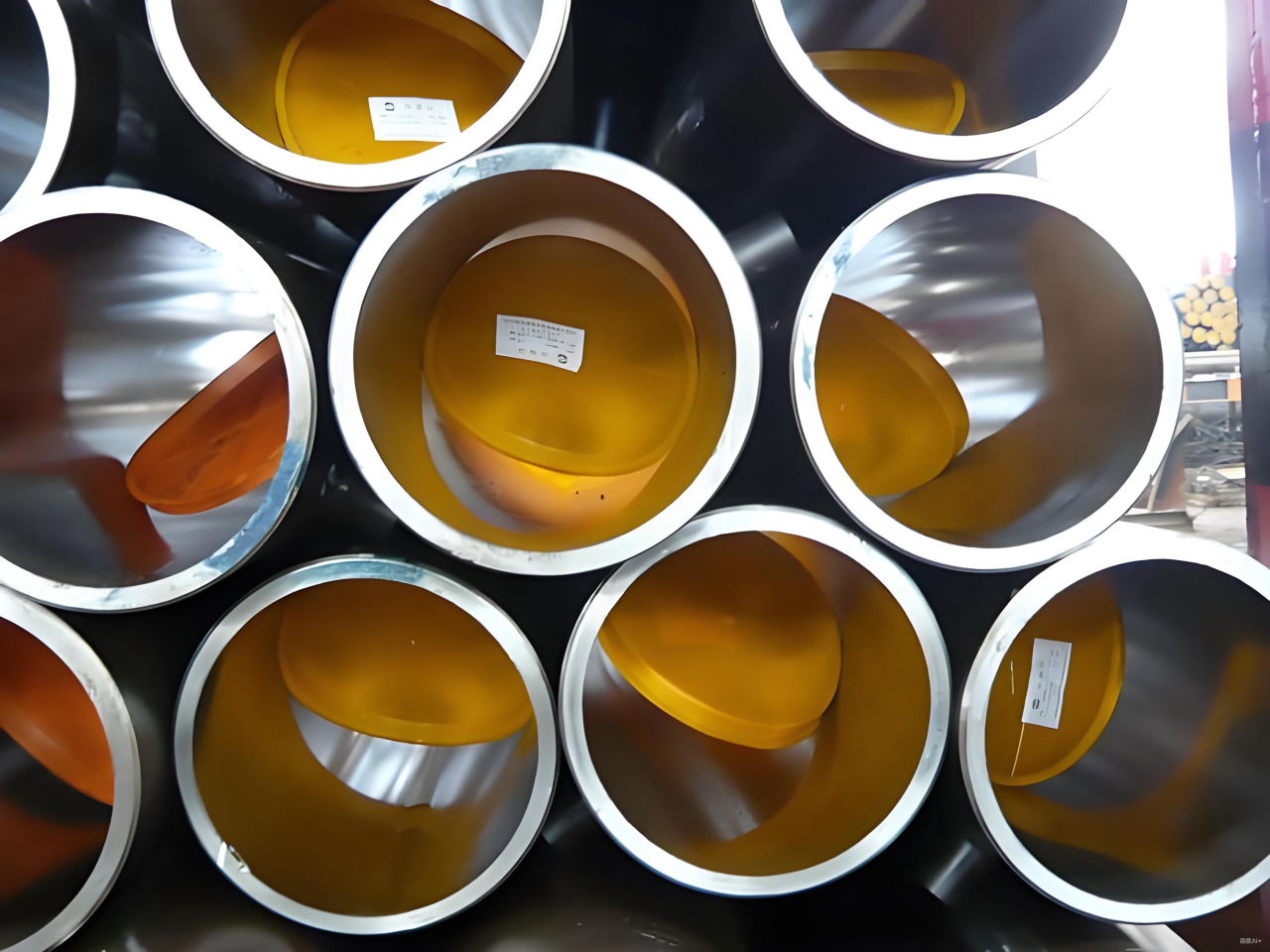

Paip berakhir, yang dibiarkan tidak bersalut untuk memudahkan kimpalan lapangan, memerlukan perlindungan khusus untuk mengekalkan kebersihan dan integriti bevel yang tepat. Hujungnya dilindungi dengan topi plastik dalaman dan luaran atau logam untuk mengelakkan kerosakan fizikal, Ingress of Moisture, dan pencemaran dalaman semasa penyimpanan dan transit. Untuk masa transit yang panjang, sementara, Inhibitor kakisan yang mudah dikeluarkan boleh digunakan untuk bevel keluli kosong untuk mengelakkan permukaan berkarat, memastikan kontraktor menerima bersih, permukaan siap sedia. Langkah logistik terakhir ini menutup gelung pada komitmen Abtersteel, memastikan bahawa paip lsaw x60m 3pe lsaw tinggi integriti mencapai tapak pembinaan yang sama dengan murni yang sama, keadaan yang disahkan di mana ia meninggalkan kilang.

Din 2391 Gred st45 paip lancar, dibekalkan dalam keadaan NBK, mewakili puncak kejuruteraan tiub keluli ketepatan. Kecemerlangannya adalah hasil yang dikira kawalan metalurgi maju, kepekaan kerja sejuk yang teruk, dan pemprosesan haba yang teliti. Keunggulan fungsinya disahkan oleh keupayaannya yang terbukti:

Din 2391 Gred st45 paip lancar adalah, oleh itu, produk pilihan di mana integriti dimensi bukanlah keutamaan tetapi prasyarat keselamatan dan prestasi. Penggunaannya menyokong operasi sistem mekanikal dan bendalir sensitif yang boleh dipercayai di setiap aspek industri moden, Menyediakan komponen asas yang menjamin ketepatan dari peringkat pembuatan sepanjang dekad perkhidmatan operasi.

ASTM A519 Paip keluli lancar dalam kromium-molybdenum yang dihormati (Cr-mo) Gred aloi -khusus 4130, 4140, 4142, 4145, dan 4147

Tiub yang diasah untuk silinder hidraulik dan paip keluli silinder hidraulik yang berkaitan

Usaha untuk mengartikulasikan komprehensif, 3500-Eksposisi Perkataan mengenai Kepentingan Pembuatan dan Kejuruteraan ASTM A789/A789M Duplex Stainless Steel Pipes of Gred UNS S31803, S32205, dan S32750 bukan sekadar tugas menyusun spesifikasi teknikal

Paip keluli gred 5L API 5L adalah kemuncak dekad penyelidikan metalurgi, menyediakan kekuatan asas yang diperlukan untuk grid tenaga moden. Namun, Ukuran sebenar prestasi teknikalnya terletak sepenuhnya dalam pilihan antara PSL1 dan PSL2. Paip x65 psl1 menawarkan yang boleh dipercayai, penyelesaian kos rendah untuk aplikasi standard, serving as the industry's basic assurance of quality.

Sintesis kekuatan dan geometri: Pemeriksaan saintifik API 5L x52/x60 Paip induksi panas

Paip penghantaran moden -sistem peredaran darah ekonomi tenaga global -adalah rangkaian rumit yang ditakrifkan oleh sains bahan dan kejuruteraan ketepatan. Dalam rangkaian ini, The Bend Pipa adalah kritikal, nod bukan linear di mana daya berterusan aliran bendalir tekanan tinggi memenuhi keperluan tegar perubahan arah. Produk kami, The API 5L X52 dan X60 Pipa Pipa Keluli Hot Induksi, Tersedia dalam penting dan radii, Adakah perwujudan pemprosesan terma-mekanikal maju yang digunakan untuk metalurgi kekuatan tinggi. Ini adalah pemasangan yang sangat direka bentuk untuk menyediakan integriti struktur di bawah tekanan gelung yang melampau dan penalti hidraulik yang minimum, Memastikan kecekapan dan keselamatan jangka panjang saluran paip spesifikasi tinggi. Memahami produk ini memerlukan menyelam yang mendalam ke dalam hubungan sinergi antara yang dipilih API 5L gred keluli, Fizik yang tepat Hot induksi lentur, dan prinsip kejuruteraan mekanikal asas yang mengawal aliran saluran paip.

Enjin metalurgi: API 5L keluli rendah rendah kekuatan

Asas prestasi untuk selekoh ini terletak pada kimia yang canggih dan pemprosesan API 5L Spesifikasi paip talian. Gred dan dikategorikan sebagai aloi rendah kekuatan tinggi () Keluli, yang dibangunkan khas untuk mengendalikan tegasan sengit yang wujud dalam menghantar gas asli, minyak mentah, atau produk halus di jauh. Nombor mengikuti 'x’ menandakan minimum yang ditentukan Kekuatan Hasil dalam ribuan pound per inci persegi (), Parameter asas yang secara langsung menentukan tekanan operasi maksimum yang dibenarkan dan, akibatnya, ketebalan dinding yang diperlukan dari paip.

Pencapaian saintifik dalam hal ini Keluli adalah keupayaan untuk mencapai kekuatan hasil yang tinggi-- () dan () masing-masing-tanpa menanggung penalti metalurgi yang biasanya dikaitkan dengan bahan kekuatan tinggi, seperti kebolehkalasan yang lemah atau kelemahan patah yang dikurangkan. Keseimbangan ini dikekalkan melalui teliti mikro-aloi. Jejak penambahan elemen seperti Niobium (), Vanadium (), dan Titanium (), sering berjumlah kurang daripada komposisi, adalah kunci. Semasa pemprosesan keluli, Unsur-unsur mikro-aloi ini membentuk precipitates minit () dan menyekat pertumbuhan bijirin kristal, mengakibatkan mikrostruktur yang sangat halus. Ini Penambahbaikan bijirin adalah mekanisme saintifik utama yang pada masa yang sama meningkatkan kekuatan hasil dan mengekalkan suhu rendah Charpy v-notch ketahanan itu penting untuk menentang patah rapuh, terutamanya dalam persekitaran yang dingin atau di bawah pemuatan sementara.

Tambahan pula, The Bersamaan karbon () dari keluli ini dikawal ketat untuk kekal pada tahap yang rendah. Rendah adalah keperluan kimia kerana ia memastikan bahan yang sangat baik kebolehkalasan, meminimumkan risiko membentuk struktur martensit rapuh di Zon terjejas haba () Semasa operasi kimpalan lapangan. Pilihan antara x52 dan x60 adalah, oleh itu, Keputusan Kejuruteraan yang tepat - Leverage yang dikira kekuatan bahan untuk mengoptimumkan ketebalan dinding berdasarkan tekanan gelung reka bentuk, Dipandu oleh kod reka bentuk saluran paip seperti . Kekuatan logam membolehkan pereka untuk mencapai kapasiti tekanan yang dikehendaki dengan jumlah keluli yang minimum, menterjemahkan terus ke dalam kos bahan yang dikurangkan, berat penghantaran yang lebih rendah, dan peningkatan kemudahan pemasangan, semua sambil mengekalkan terkawal Nisbah kekuatan-ke-tegangan ( nisbah) untuk menjamin kemuluran dan kapasiti ketegangan yang mencukupi sebelum kegagalan.

Fizik Pembentukan: Kawalan lenturan induksi panas dan mikrostruktur

Penciptaan selekoh paip yang tepat dari kekuatan tinggi Keluli tidak dapat dicapai dengan pasti melalui lenturan sejuk yang sederhana; Bahannya akan mempamerkan springback yang berlebihan, permulaan retak, dan penyimpangan geometri yang tidak terkawal. Teknologi yang diperlukan adalah Hot induksi lentur, khusus Proses Thermo-Mechanical yang bergantung kepada penggunaan tenaga elektromagnetik dan kekuatan mekanikal yang tepat.

Teras saintifik proses ini adalah pemanasan setempat. Paip lurus dipasang di mesin lentur, dan gegelung induksi sempit mengelilingi zon lentur. Apabila arus berselang frekuensi tinggi dilalui melalui gegelung, ia menghasilkan medan magnet yang kuat. Bidang ini, Menurut Undang -undang Induksi Faraday, menjana besar arus pusar Di dalam dinding paip, menyebabkan pesat dan setempat Pemanasan joule. Zon lentur dipanaskan dengan cepat dan selektif ke suhu yang tepat, biasanya antara dan -A julat dengan selamat di atas suhu transformasi, Membuat bahan sangat plastik dan mudah dibentuk.

Sementara jalur sempit paip itu pijar, Daya mekanikal yang berterusan digunakan, perlahan -lahan menolak paip melalui gegelung sementara momen lentur dikenakan. Ini dikawal, Penggunaan kekuatan yang mantap menyebabkan zon yang dipanaskan untuk mengubahsuai secara plastik di sekitar titik pivot, membentuk jejari yang dikehendaki. Proses ini bukan hanya membentuk; Ia adalah pesat, setempat rawatan haba. Kadar penyejukan sebaik sahaja gegelung adalah penting, sering dikawal oleh semburan udara atau air. Kitaran terma yang diuruskan dengan teliti ini direka untuk mengelakkan dua mod kegagalan serentak: Pertama, bijirin bijirin pada suhu tinggi, yang akan mengakibatkan kehilangan ketangguhan; dan kedua, pembentukan keras, Struktur mikro rapuh semasa penyejukan pesat. Dengan mengawal kadar penyejukan, Proses ini bertujuan untuk mengekalkan atau meningkatkan struktur halus yang ditubuhkan pada asalnya bahan induk, memastikan bahawa selekoh selesai mengekalkan yang ditentukan atau kekuatan hasil dan yang penting keliatan.

Cabaran geometri adalah menguruskan Pengagihan ketegangan. Apabila paip paip, bahan di atas arka luar () dimasukkan ke dalam ketegangan, menuju ke Ketebalan dinding menipis, sementara arka dalaman () dimampatkan, menyebabkan ketebalan dinding menebal. Penipisan di extrados adalah kawasan yang paling kritikal, kerana ia mewakili pengurangan kapasiti penahanan tekanan tempatan. Ketepatan proses induksi, termasuk penggunaan tekanan dalaman atau mandrel, sangat penting untuk meminimumkan penipisan ini dan memastikan pengurangan ketebalan dinding terakhir kekal dalam had yang ketat (biasanya kepada ) yang diamanahkan oleh kod saluran paip dan piawaian seperti ASME B31.8 dan standard lenturan induksi tertentu, ASME B16.49. Sebarang sisihan yang tidak terkawal di sini menjejaskan faktor keselamatan keseluruhan sistem.

Geometri, Hidraulik, dan mekanik: Peranan 5D, 8D, dan nisbah 10D

Spesifikasi dan Bends -di mana jejari () adalah lima, lapan, atau sepuluh kali diameter nominal (), masing -masing - adalah gambaran langsung untuk mengoptimumkan keseimbangan antara kecekapan hidraulik dan tekanan mekanikal.

Dari a Kejuruteraan Hidraulik perspektif, Saiz jejari bend secara langsung memberi kesan kepada ciri aliran. Selekoh yang lebih ketat () mendorong lebih besar aliran sekunder (corak aliran berputar atau heliks) dan lebih tinggi setempat pergolakan. Pergolakan ini menghasilkan lebih besar penurunan tekanan di seberang selekoh dan memerlukan tenaga mengepam yang lebih tinggi untuk mengekalkan kadar aliran. Sebaliknya, Radii yang lebih besar ( dan ) memudahkan lancar, lebih seperti laminar Pengalihan aliran. The Bend sering dipilih untuk diameter terbesar, saluran paip kadar aliran tertinggi kerana ia meminimumkan pelesapan tenaga dan mengurangkan risiko hakisan dalaman/kakisan yang dikaitkan dengan pemisahan aliran. Pilihan, oleh itu, secara langsung mempengaruhi kos operasi dan kecekapan keseluruhan saluran paip sepanjang hayatnya.

Dari a Kejuruteraan Mekanikal sudut pandangan, Radius menentukan keterukan kepekatan tekanan. Lebih ketat Bend menghasilkan lebih tinggi Faktor intensifikasi tekanan () dan lebih rendah Faktor fleksibiliti berbanding dengan a Bend. Kepekatan Tekanan gelung, Tekanan paksi, dan Momen lentur di ekstrado dan sayap Bend menuntut integriti mekanikal tempatan yang lebih besar. Penggunaan hasil tinggi bahan dalam ketat Radius sering diperlukan untuk memastikan tekanan operasi dan lenturan gabungan tidak melebihi titik hasil bahan, Walaupun selepas menyumbang pengurangan ketebalan dinding yang wujud dalam proses pembentukan. The ASME B31 Kod menyediakan rangka kerja matematik untuk mengira batasan tekanan yang tepat berdasarkan nisbah geometri dan sifat bahan, Memastikan faktor keselamatan yang dikira untuk keseluruhan penawaran produk.

Keupayaan untuk menghasilkan tiga radii yang berbeza menggunakan proses induksi panas -setiap yang memerlukan pelarasan yang tepat pada corak pemanasan gegelung, membentuk kelajuan, dan kadar penyejukan -menunjukkan penguasaan teknikal diperlukan. Contohnya, membentuk a Bend memerlukan lebih lama, permohonan terma yang lebih lembut daripada a Bend, menuntut zon pemanasan terkawal yang lebih panjang untuk mencapai jejari yang lebih luas tanpa memperkenalkan anomali geometri seperti keriput atau ovaliti yang berlebihan.

Pensijilan, Kawalan Kualiti, dan integriti produk akhir

Bukti prestasi utama untuk Bend induksi terletak pada pematuhannya dengan protokol dan piawaian kawalan kualiti yang ketat, Ketua di antaranya adalah yang terakhir Ujian Hidrostatik. Setiap selekoh selesai tertakluk kepada tekanan dalaman yang jauh lebih tinggi daripada tekanan operasi maksimum yang dimaksudkan (), menekankan logam di luar titik hasil nominalnya. Ini adalah final muktamad langkah, memberikan bukti bahawa bahan itu bebas dari kecacatan kritikal dan integriti ketebalan dinding, Walaupun di ekstrado nipis, mencukupi untuk mengandungi tekanan reka bentuk.

Di luar ujian hidrostatik, komprehensif Penilaian tidak merosakkan () adalah wajib. Ujian Ultrasonik () digunakan untuk memetakan profil ketebalan dinding di seluruh selekoh, mengesahkan bahawa penipisan di extrados kekal dalam had kod. Pemeriksaan Zarah Magnet () atau Pemeriksaan penembus cecair () dilakukan pada permukaan dalaman dan luaran untuk mencari kelemahan atau keretakan pemecahan permukaan mikroskopik yang boleh dimulakan semasa berbasikal haba dan mekanikal yang teruk dalam proses induksi.

Produk akhir, oleh itu, adalah komponen bersepadu di mana metalurgi kekuatan tinggi API 5L x52/x60 dipadankan dengan sempurna dengan fizik terma terkawal Hot induksi lentur. Kelengkapan yang dihasilkan, dengan disahkan mereka 5D, 8D, atau 10d Geometri, Pastikan saluran paip dapat dibina dengan keyakinan, memaksimumkan kapasiti aliran dan meminimumkan keperluan penyelenggaraan sambil mematuhi piawaian keselamatan dan kejuruteraan yang paling ketat yang mengawal infrastruktur pengangkutan tenaga di seluruh dunia.

Ringkasan Spesifikasi Produk: API 5L x52/x60 Paip induksi panas

Direka bentuk untuk ekstrem: Kajian komprehensif mengenai tiub keluli dandang dan penukar haba JIS G3461

Dalam luasnya, Dunia yang saling berkaitan dengan penjanaan kuasa perindustrian dan pemprosesan terma, dandang berdiri sebagai komponen paling kritikal tunggal, relau tekanan tinggi di mana kuasa mentah haba ditukar menjadi tenaga yang boleh digunakan. Integriti keseluruhan operasi ini terletak pada prestasi ghaib beribu -ribu kaki tiub dandang ** **. Ini bukan saluran air atau wap; Mereka adalah peranti pemindahan haba yang canggih yang mesti menahan tekanan dalaman yang besar, fluks haba luaran yang agresif, Berbasikal haba yang teruk, dan yang tidak henti -henti, Ancaman Perlahan-gerakan ** Deformasi Creep **. Untuk memastikan keselamatan, kebolehpercayaan, dan peralihan global dalam persekitaran yang tinggi ini, ** Standard Perindustrian Jepun (DIA) G3461 ** Menyediakan satu set spesifikasi yang sangat khusus dan ketat untuk ** dandang keluli karbon dan tiub penukar haba **. Standard ini adalah perjanjian teknikal, menentukan sains bahan yang tepat, kesetiaan pembuatan, dan taktik mandatori ujian.

Perjalanan ke JIS G3461 adalah menyelam yang mendalam ke dalam kompromi kejuruteraan yang diperlukan untuk bertahan hidup dalam keadaan yang melampau. Sementara piawaian lain, seperti JIS G3454, berurusan dengan paip tekanan, G3461 beroperasi pada tahap pengawasan yang berbeza. Tumpuannya secara eksplisit pada bahan yang melaksanakan fungsi *pertukaran haba *, Bermakna dinding tiub mesti menguruskan kecerunan terma tajam. Fungsi kritikal ini menentukan keperluan ketat yang terdapat dalam gred standard - ** STB 340, STB 410, dan STB 510 ** - Setiap variasi pada tema, Dioptimumkan untuk zon yang berbeza di dalam dandang, dari haba yang sederhana dari pengekstrasi ke arah yang sengit, Persekitaran Tekanan Tekanan Bahagian Penyejat dan Superheater. Memahami keperluan G3461 bermaksud memahami tulang belakang kuasa terma moden.

saya. Domain standard: Skop, Konteks, dan klasifikasi

** jis g3461 ** penunjukan, dengan ** stb ** (Dandang tiub keluli) Pengenalpastian, Menentukan kriteria yang diperlukan untuk tiub keluli yang digunakan dalam memindahkan haba pada suhu tinggi, biasanya sehingga had praktikal sekitar $450^\circ\text{C}$ kepada $500^\circ\text{C}$ Untuk keluli karbon, sangat bergantung pada tekanan dalaman dan kod reka bentuk tertentu yang digunakan (seperti Asme). Di atas ambang ini, Faktor metalurgi seperti ** grafitisasi ** (pemendakan karbon yang menyebabkan patah rapuh) dan merayap dipercepatkan memerlukan penggunaan kromium-molybdenum rendah aloi (Cr-mo) Keluli, yang ditadbir oleh standard yang berkaitan, Dia G3462.

Tiga gred teras dalam G3461 ditakrifkan oleh kekuatan tegangan minimum minimum mereka di megapascals ($\text{MPa}$):

- STB 340: Gred kekuatan yang lebih rendah, disukai untuk pengkola dan penukar haba bukan kritikal di mana suhu dan tekanan adalah sederhana, dan kemuluran yang tinggi diprioritaskan untuk memudahkan manipulasi dan penggodam.

- STB 410: Kerja keras standard. Kekuatan pertengahan ini memberikan keseimbangan tekanan yang sangat baik, prestasi suhu tinggi, dan kebolehkalasan yang munasabah, menjadikannya di mana -mana di dinding penyejat dan paip dandang perkhidmatan umum.

- STB 510: Gred keluli karbon kekuatan tertinggi, sering dipilih apabila tekanan reka bentuk sangat tinggi, Membenarkan dinding yang lebih nipis dan kecekapan pemindahan haba yang dimaksimumkan, Walaupun memerlukan tahap kawalan tertinggi semasa kimpalan dan fabrikasi kerana kandungan karbonnya yang meningkat.

Standard memastikan bukan sahaja kekuatan tetapi juga keseragaman dimensi dan konsistensi material, yang paling penting apabila beratus -ratus atau ribuan tiub yang sama mesti dipasang dengan lancar, berkembang, atau dikimpal ke dalam drum dan helaian tiub header. Tanpa pematuhan tegar terhadap spesifikasi ini, Dinamik aliran kompleks dan pengedaran haba dalam dandang akan diberikan tidak dapat diramalkan, Berpotensi menyebabkan kegagalan bencana.

| Parameter | Spesifikasi | Gred dilindungi |

|---|---|---|

| Nama standard | Boiler keluli karbon dan tiub penukar haba | STB 340, STB 410, STB 510 |

| Pereka | HE G3461 (STB) | |

| Fungsi Utama | Pemindahan haba dan pembendungan tekanan sehingga $\approx 500^\circ\text{C}$ | |

| Permohonan biasa | Pengosongan, Tiub dinding dinding, Penyejat, Superheater tekanan rendah | STB 340 (P/T yang lebih rendah), STB 410 (Umum P/T.), STB 510 (Tinggi p/t) |

Ii. Kaedah pembuatan: Integriti badan tiub

Kaedah pembuatan adalah asas integriti tiub dan dikategorikan kepada dua proses di bawah JIS G3461: **lancar (S)** dan ** rintangan elektrik dikimpal (ERW) (E)**. Pilihan antara kedua -dua ini didorong oleh keadaan operasi, terutamanya risiko yang berkaitan dengan kegagalan jahitan kimpalan di bawah tekanan.

Tiub Lancar (S): Standard untuk kritikal tinggi

Tiub lancar dihasilkan dari pepejal, Billet silinder yang dipanaskan dan ditembusi untuk membuat kerang kosong, yang kemudian dilancarkan dan sering ditarik sejuk untuk mencapai saiz akhir dan ketebalan dinding. Ketiadaan sebarang gabungan atau gabungan memastikan berterusan, Struktur logam seragam bebas daripada ketidakselarasan metalurgi yang wujud dalam kimpalan. Ini penting untuk tiub yang terdedah kepada tekanan dalaman tertinggi dan ** pemuatan haba kitaran **, seperti dalam gendang stim atau dinding air relau, di mana kecacatan dapat dengan cepat menyebarkan kegagalan. Proses yang lancar membolehkan produk akhir mempunyai ketahanan yang lebih baik untuk ** Creep pecah **, kerana tekanan diedarkan secara merata di seluruh lilitan. Tiub lancar yang dihasilkan untuk spesifikasi G3461 menjalani rawatan haba akhir mandatori-tipikal ** normalisasi ** untuk tiub panas yang siap atau ** penyepuh ** untuk tiub sejuk-siap-untuk melegakan tekanan dalaman dan memulihkan struktur mikroskop yang optimum untuk perkhidmatan suhu tinggi jangka panjang.

Tiub dikimpal rintangan elektrik (E): Ketepatan dan ekonomi

Tiub ERW dihasilkan dari jalur keluli berterusan (kupas), yang terbentuk sejuk menjadi bentuk tiub. Tepi disertai oleh arus dan tekanan elektrik frekuensi tinggi, menggabungkan mereka tanpa penambahan logam pengisi. Proses ERW moden sangat terkawal dan dapat mencapai ketepatan dimensi yang luar biasa, terutamanya dalam ketebalan dinding. Ketepatan ini kadang-kadang disukai dalam penukar haba yang tidak kritikal seperti pengekalan di mana keutamaannya nipis, dinding seragam untuk pemindahan haba maksimum. Namun begitu, kerana jahitan kimpalan hadir, standard menuntut pengesahan yang ketat. Ini termasuk normalisasi pasca kimpalan mandatori ** zon kimpalan untuk memastikan struktur bijirin di kawasan itu bersamaan dengan logam asas, diikuti dengan ujian tidak merosakkan intensif untuk menjamin kimpalan adalah bebas daripada kelemahan atau kekurangan gabungan.

| taip | Pereka | Proses | Rawatan haba mandatori |

|---|---|---|---|

| lancar | S | Menindik panas, bergolek, (lukisan sejuk pilihan) | Normalisasi (Panas selesai) atau penyepuhlindapan (Sejuk selesai) |

| ERW | E | Pembentukan sejuk, Kimpalan frekuensi tinggi | Normalisasi/melegakan tekanan jahitan kimpalan dan haz bersebelahan |

*Nota: Rawatan haba sangat penting untuk mencapai sifat mekanik yang ditentukan, melegakan tekanan sisa, dan memastikan kestabilan mikrostruktur untuk prestasi rayap suhu tinggi.

Iii. Komposisi Kimia: Mengimbangi kekuatan dan integriti

Resipi Kimia untuk JIS G3461 Steel tidak sewenang -wenangnya; Ia adalah formula yang dioptimumkan yang direka untuk memaksimumkan sifat yang diingini sambil meminimumkan yang merugikan. Komposisi mesti memastikan kekuatan yang diperlukan pada suhu tinggi, mencegah kegagalan dari mekanisme suhu tinggi, dan mengekalkan kelewatan ** yang sangat baik **-Ciri penting untuk sambungan lembaran tiub ke tiub.

Unsur utama dikawal untuk mewujudkan perbezaan antara gred. Kandungan karbon ($\text{C}$) adalah satu faktor yang paling penting yang menentukan kekuatan, meningkat sedikit dari STB 340 ke STB 510 untuk mencapai sifat tegangan yang lebih tinggi. Namun begitu, ini datang dengan perdagangan: Kandungan karbon yang lebih tinggi merumitkan kimpalan lapangan, Meningkatkan risiko mikrostruktur rapuh di zon yang terkena haba (HAZ) Kecuali pra yang ketat- dan rawatan haba pasca kimpalan diikuti.

Peranan penting ** mangan ($\text{Mn}$) dan silikon ($\text{Si}$)** melibatkan deoksidasi semasa pembuatan keluli, Menapis struktur bijirin, dan meningkatkan kekuatan. Mangan juga penting untuk mengatasi kesan belerang, Meningkatkan kemuluran panas keluli. Sebaliknya, kepekatan kekotoran - ** fosforus ($\text{P}$) dan Sulfur ($\text{S}$)**-Ida dihadkan dengan ketat pada maksimum yang rendah ($\le 0.035\%$). Kekangan ini tidak boleh dirunding untuk tiub dandang, Oleh kerana unsur -unsur ini mudah diasingkan ke sempadan bijian, secara dramatik mengurangkan ketangguhan dan mempercepatkan pelemalan suhu tinggi, dengan itu melemahkan rintangan tiub untuk merayap dan tekanan terma. Had yang rendah memastikan kebersihan material dan prestasi yang boleh diramal sepanjang hayat reka bentuk berbilang dekad tiub.

| Gred | $\text{C}$ (Maks) | $\text{Si}$ (Maks) | $\text{Mn}$ | $\text{P}$ (Maks) | $\text{S}$ (Maks) |

|---|---|---|---|---|---|

| STB 340 | $0.20$ | $0.35$ | $0.30 – 0.90$ | $0.035$ | $0.035$ |

| STB 410 | $0.25$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

| STB 510 | $0.30$ | $0.35$ | $0.30 – 1.00$ | $0.035$ | $0.035$ |

*Nota: Kandungan mangan minimum sangat penting untuk ketangguhan; Had maksimum yang ketat pada P dan S adalah penting untuk integriti perkhidmatan suhu tinggi.

Iv. Sifat Mekanikal: Ukuran ketahanan

Ciri -ciri mekanikal menentukan rintangan bahan terhadap tekanan dan ubah bentuk. Minimum yang ditentukan untuk ** kekuatan tegangan ($\sigma_{ts}$)**, **Titik hasil/kekuatan ($\sigma_{y}$)**, dan ** pemanjangan ** adalah kriteria teras yang menentukan pemilihan tiub untuk lokasi tertentu dalam sistem dandang.

Kekuatan Hasil ** ** adalah nombor paling kritikal untuk jurutera reka bentuk, kerana ia menetapkan tekanan maksimum yang dibenarkan. Dengan mandat kod reka bentuk, Tekanan tekanan operasi mesti disimpan pada sebahagian kecil daripada kekuatan hasil untuk memastikan tiub kekal dalam julat elastik untuk seluruh jangka hayatnya. Untuk tekanan dalaman yang diberikan, kekuatan hasil unggul ** stb 410** Lebih dari STB 340, atau ** stb 510** Lebih dari STB 410, Membolehkan jurutera reka bentuk untuk menentukan ketebalan dinding ** yang lebih nipis **. Ini menjimatkan bahan, mengurangkan berat badan, Dan dengan ketara meningkatkan fungsi tiub yang paling penting: penghantaran haba dari sisi api ke sisi air. Dinding yang lebih nipis bermaksud kurang ketahanan terhadap aliran haba, Meningkatkan kecekapan terma dandang.

**Pemanjangan **, Ukuran kemuluran ** bahan ** **, sama pentingnya. Ia memberikan jaminan bahawa tiub tidak akan gagal dengan cara yang rapuh di bawah kesan atau semasa proses pembentukan yang kuat yang diperlukan semasa fabrikasi dandang, seperti membakar atau mengembangkan tiub berakhir untuk menghasilkan sendi mekanikal bukti kebocoran dengan lembaran tiub. Seperti yang dijangkakan, gred kekuatan yang lebih tinggi (STB 410 dan STB 510) mempamerkan kemuluran minimum sedikit lebih rendah daripada STB 340, mencerminkan perdagangan yang wujud antara kekuatan dan fleksibiliti dalam metalurgi keluli karbon.

| Gred | Kekuatan Tegangan (Min.) $\text{N/mm}^2 (\text{MPa})$ | Titik hasil/kekuatan (Min.) $\text{N/mm}^2 (\text{MPa})$ | Pemanjangan (Min.) (Berbeza dengan sekeping ujian) |

|---|---|---|---|

| STB 340 | 340 | 175 | $25\%$ |

| STB 410 | 410 | 215 | $22\%$ |

| STB 510 | 510 | 285 | $18\%$ |

*Nota: Nilai pemanjangan sangat bergantung pada ketebalan dan spesimen ujian tertentu (Tidak. 4, Tidak. 5, Tidak. 11, Tidak. 12) digunakan mengikut standard.

V. Toleransi Dimensi: Geometri pemindahan haba yang tidak boleh dirunding